Предлагаемое техническое решение относится к области энергомашиностроения, в частности паро- и газотурбиностроения, более конкретно к креплению на диске ротора осевой турбомашины рабочих лопаток, в том числе имеющих механические связи и различные типы хвостовиков с торцевой заводкой.

Актуальной задачей энергетического турбиностроения в настоящее время является необходимость обеспечения надежной работы рабочих лопаток, установленных на диске ротора осевой турбомашины и работающих под воздействием больших центробежных сил и вибрационных нагрузок.

Существующая техническая проблема заключается в том, что для безотказной работы осевой турбомашины требуется надежное и прочное закрепление в осевом и радиальном направлении уже установленных рабочих лопаток в пазах диска ротора. Для крепления рабочих лопаток известны различные решения с использованием закрепляющих элементов таких, как стопорные элементы, фиксаторы, пластины. Известные решения обеспечивают начальную осевую и радиальную фиксацию рабочих лопаток, которая в процессе эксплуатации может быть ослаблена, что может потребовать замену закрепляющих элементов для сохранения надежности эксплуатации. С этой целью необходима организация свободного доступа ко всем закрепляющим элементам без частичного или полного демонтажа рабочих лопаток.

Сборка рабочих лопаток является сложным и дорогостоящим процессом, сроки которого во многом определяются сроками крепления рабочих лопаток, что обуславливает необходимость разработки технических решений, сокращающих сроки крепления лопаток на диске ротора осевой турбомашины.

Известно изобретение «Крепление лопаток с предохранительным устройством для лопаток турбины» (патент РФ№2668512, F01D5/32, дата публикации 01.10.2018 г.).

Изобретение относится к рабочему колесу турбины, содержащему диск ротора. Диск ротора имеет торцевые поверхности и снабжен профильными пазами, а также содержит установленные в соответствующих профильных пазах рабочие лопатки с хвостовиками и предохранительное устройство для осевого и радиального фиксирования лопаток. Предохранительное устройство включает в себя держатель, силовую пружину и фиксирующие листы металла. Каждый хвостовик имеет по меньшей мере одно углубление. Между профильным пазом и хвостовиком рабочей лопатки расположен по меньшей мере один держатель, на поверхности которого со стороны хвостовика выполнен выступ, причем выступ заходит в углубление хвостовика и предотвращает смещение держателя в осевом направлении. Между профильным пазом и держателем расположена по меньшей мере одна силовая пружина, которая при малых оборотах вращения ротора обеспечивает поджатие держателя к хвостовику рабочей лопатки в радиальном направлении. Фиксирующие листы металла, выполненные в виде отдельных сегментов, установлены в соответствующие углубления, выполненные в диске ротора и в нижней поверхности держателя, и обеспечивают дополнительную фиксацию рабочих лопаток в осевом направлении.

Изобретение предлагает также различные модифицированные варианты исполнения и размещения предохранительного устройства.

Известное решение предполагает перемещение держателя под действием усилия от силовой пружины и центробежных сил в процессе работы, обеспечивая прочное крепление рабочей лопатки к диску ротора в радиальном направлении.

Фиксирующие листы металла установлены в углубления в держателе с рабочими зазорами, которые подвергаются воздействию рабочей среды. При этом может происходить занос зазоров инородными частицами, что, как следствие, может привести к заклиниванию держателя относительно фиксирующих листов металла, потере работоспособности конструкции и снижению эксплуатационной надежности.

Также недостатком данного решения являются сложности при сборке рабочих лопаток, связанные с наличием множества закрепляющих элементов, требующих пригонки, таких, как держатель, сопрягаемый с рабочей лопаткой, фиксирующий лист металла, сопрягаемый с держателем и диском ротора. Также известное решение предусматривает дополнительную операцию такую, как сварка фиксирующих листов металла между собой. Указанные факторы увеличивают сроки сборки рабочих лопаток на диске ротора.

Наиболее близким техническим решением к предлагаемому техническому решению по совокупности существенных признаков и выбранным в качестве прототипа, является изобретение «Рабочее колесо осевой турбомашины» (патент EP2867478; F01D5/32, дата публикации 21.09.2016 г.).

Изобретение относится к рабочему колесу осевой турбомашины, содержащему диск ротора, имеющий торцевые поверхности и снабженный профильными пазами, имеющими дно и боковые опорные поверхности, а также установленные в соответствующих профильных пазах рабочие лопатки с хвостовиками. Каждый хвостовик имеет на своей нижней стороне, обращенной ко дну профильного паза, по меньшей мере одну выемку, имеющую скошенный участок, выполненный вдоль оси хвостовика под углом ко дну профильного паза. Выемка ограничена первой боковой стенкой и второй боковой стенкой, расположенной напротив первой боковой стенки. В выемке между скошенным участком и дном профильного паза размещен стопорный элемент в форме клина для крепления рабочей лопатки в профильном пазе. Со стороны тупого конца стопорного элемента установлен стержень с насаженным на него по меньшей мере одним пружинным элементом. Пружинный элемент опирается, с одной стороны, на первую боковую стенку, а с другой стороны, на тупой конец стопорного элемента в форме клина.

Усилие пружинного элемента действует вдоль профильного паза на стопорный элемент в форме клина в направлении его острого конца, вдавливая стопорный элемент под лопатку, в результате чего в сочетании со скошенным участком выемки действует усилие в радиальном направлении на хвостовик рабочей лопатки, прижимая его к боковым опорным поверхностям профильного паза. Это обеспечивает свободное от люфта и в то же время предварительно напряженное крепление рабочей лопатки в профильном пазе. В профильном пазе по всей его длине между нижней стороной хвостовика и дном профильного паза размещен пластинчатый крепежный элемент с выступами на концах. Выступы отгибаются к торцевым поверхностям диска, предотвращая осевое смещение рабочей лопатки.

Во второй боковой стенке выемки предусмотрено резьбовое отверстие для установочного винта, который смещает стопорный элемент к первой боковой стенке для обеспечения установки рабочей лопатки без предварительного напряжения.

Недостатком данного решения является наличие выемки в хвостовике рабочей лопатки, ограниченной боковыми стенками. Заявленное решение не позволяет при необходимости выполнить замену закрепляющих элементов - стопорного и пружинного элементов, без полного или частичного сдвига рабочей лопатки из профильного паза диска, а для лопаток сложной конструкции, имеющих множественные связи - без полного или частичного сдвига всех лопаток из всех профильных пазов диска, что приводит к снижению ремонтопригодности конструкции, и, следовательно, к снижению эксплуатационной надежности осевой турбомашины.

Наличие дополнительных закрепляющих элементов - пластинчатых крепежных элементов, закрепляющих каждую рабочую лопатку, и установочных винтов приводит к увеличению сроков сборки рабочих лопаток на диске ротора.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в повышении эксплуатационной надежности осевой турбомашины на всех режимах работы за счет прочного закрепления рабочих лопаток в профильных пазах диска ротора и в сокращении сроков сборки рабочих лопаток на диске ротора.

Для достижения указанного выше технического результата диск ротора осевой турбомашины имеет торцевые поверхности и снабжен профильными пазами, имеющими дно и боковые опорные поверхности, а также содержит установленные в соответствующих профильных пазах рабочие лопатки с хвостовиками. Каждый хвостовик имеет по меньшей мере один скошенный участок, выполненный вдоль оси хвостовика под углом ко дну профильного паза. Между скошенным участком хвостовика и дном профильного паза размещен стопорный элемент в форме клина для крепления рабочей лопатки в профильном пазе. Со стороны тупого конца стопорного элемента установлен стержень с насаженным на него по меньшей мере одним пружинным элементом.

При этом, согласно заявляемому изобретению, по меньшей мере один скошенный участок снабжен канавкой, примыкающей к торцу хвостовика, и выполнен на основании каждого хвостовика по всей ширине основания, причем длина скошенного участка составляет 0,2 - 1,0 длины основания хвостовика.

На торцевой поверхности диска ротора со стороны скошенного участка хвостовика выполнена кольцевая проточка, имеющая верхнюю и нижнюю половины, форма которых соответствует форме канавки скошенного участка, а положение верхней половины кольцевой проточки совпадает с положением канавки.

В верхнюю половину кольцевой проточки диска ротора и канавку скошенного участка установлены верхние стопорные планки с возможностью удержания в осевом направлении по меньшей мере одного пружинного элемента, а в нижнюю половину кольцевой проточки диска ротора установлены нижние стопорные планки, которые в радиальном направлении смежными поверхностями прилегают к верхним стопорным планкам.

В отличие от прототипа, в котором скошенный участок выполнен в выемке в хвостовике, в предлагаемом решении скошенный участок выполнен на основании хвостовика по всей ширине основания. Указанное выполнение обеспечивает достаточную площадь контактной поверхности между скошенным участком хвостовика и стопорным элементом, необходимую для предотвращения деформации соответствующих контактных поверхностей стопорного элемента и скошенного участка под действием силы тяжести рабочей лопатки.

Снабжение скошенного участка канавкой, примыкающей к торцу хвостовика, обеспечивает, в отличие от прототипа, свободный доступ к стопорным элементам и пружинным элементам, установленным между основанием хвостовика и дном профильного паза диска. В прототипе стопорные и пружинные элементы находятся в выемке, ограниченной боковыми стенками, что усложняет доступ к этим закрепляющим элементам. Таким образом, при необходимости, можно произвести замену указанных элементов без демонтажа рабочих лопаток, что приводит к повышению ремонтопригодности осевой турбомашины, и, следовательно, к повышению ее эксплуатационной надежности.

Также, наличие канавки на скошенном участке основания хвостовика, обеспечивает возможность дальнейшей фиксации рабочей лопатки в осевом направлении за счет взаимного позиционирования канавки и кольцевой проточки на диске ротора и установки в канавку и кольцевую проточку стопорных планок, раскрытых далее в описании предлагаемого решения.

Диапазон длины скошенного участка 0,2 - 1,0 длины основания хвостовика выбран авторами расчетно-экспериментальным способом для обеспечения контактной поверхности между скошенным участком хвостовика и стопорным элементом в форме клина, достаточной для предотвращения выхода стопорного элемента из рабочего положения и одновременного обеспечения необходимого рабочего хода пружинного элемента для перемещения в осевом направлении стопорного элемента и поджатия хвостовика рабочей лопатки, и, следовательно, для выполнения расчетного условия плотного прилегания хвостовика к боковым опорным поверхностям профильного паза.

В случае, если значение длины скошенного участка меньше 0,2, то это приведет к недопустимому сокращению рабочего хода пружинного элемента, и, следовательно, к недостаточному перемещению в осевом направлении стопорного элемента и недостаточному поджатию хвостовика рабочей лопатки в радиальном направлении, что может привести к возникновению повышенной вибрации рабочих лопаток на переменных режимах работы и снижению эксплуатационной надежности осевой турбомашины.

Длина скошенного участка выполняется не более 1,0 длины основания, так как скошенный участок, снабженный канавкой, в силу своего конструктивного исполнения размещается только на основании хвостовика и не может быть выполнен длиннее основания.

Выполнение на торцевой поверхности диска ротора со стороны скошенного участка хвостовика кольцевой проточки, имеющей верхнюю и нижнюю половины, форма которых соответствует форме канавки скошенного участка, а положение верхней половины кольцевой проточки совпадает с положением канавки скошенного участка, позволяет установить в верхнюю половину кольцевой проточки диска ротора и канавку скошенного участка верхние стопорные планки с возможностью удержания в осевом направлении по меньшей мере одного пружинного элемента, а в нижнюю половину кольцевой проточки диска ротора - нижние стопорные планки, которые в радиальном направлении смежными поверхностями прилегают к верхним стопорным планкам.

Установка верхних стопорных планок одновременно в кольцевую проточку в диске и в канавку скошенного участка хвостовика предотвращает смещение рабочих лопаток в осевом направлении, которое может привести к выходу хвостовика из профильного паза диска и поломке рабочей лопатки.

Верхние стопорные планки удерживают в процессе работы пружинный элемент в сжатом состоянии, что обеспечивает постоянное поджатие и плотное прилегание стопорного элемента к хвостовику рабочей лопатки и дну профильного паза, что обеспечивает прочное закрепление рабочих лопаток в профильных пазах диска ротора.

Прилегание нижних стопорных планок в радиальном направлении смежными поверхностями к верхним стопорным планкам предотвращает выпадение стопорных планок в процессе эксплуатации.

Указанные факторы повышают эксплуатационную надежность осевой турбомашины при любых режимах работы, в том числе, до и после выхода на рабочую частоту вращения ротора турбомашины, пока центробежная сила мала или отсутствует. Предлагаемое техническое решение крепления установленных рабочих лопаток в профильных пазах диска ротора позволяет выполнять крепление, в том числе, рабочих лопаток, имеющих механические связи, например, промежуточные механические связи, бандажные полки, а также разные типы хвостовиков с торцевой заводкой.

По сравнению с прототипом, в предлагаемом решении исключаются пластинчатые крепежные элементы, которые закрепляют каждую рабочую лопатку, и установочные винты, обеспечивающие сжатие пружины и, соответственно, установку лопаток без предварительного напряжения. Предлагаемое крепление рабочих лопаток позволяет сократить общее количество закрепляющих элементов за счет применения верхних и нижних стопорных планок, закрепляющих несколько рабочих лопаток одновременно, что обеспечивает сокращение сроков сборки рабочих лопаток.

Представленные графические материалы содержат пример конкретного выполнения крепления рабочих лопаток на диске ротора осевой турбомашины. Осевая турбомашина может представлять собой паровую турбину, газовую турбину, компрессор. В конкретном примере представлен диск ротора паровой турбины.

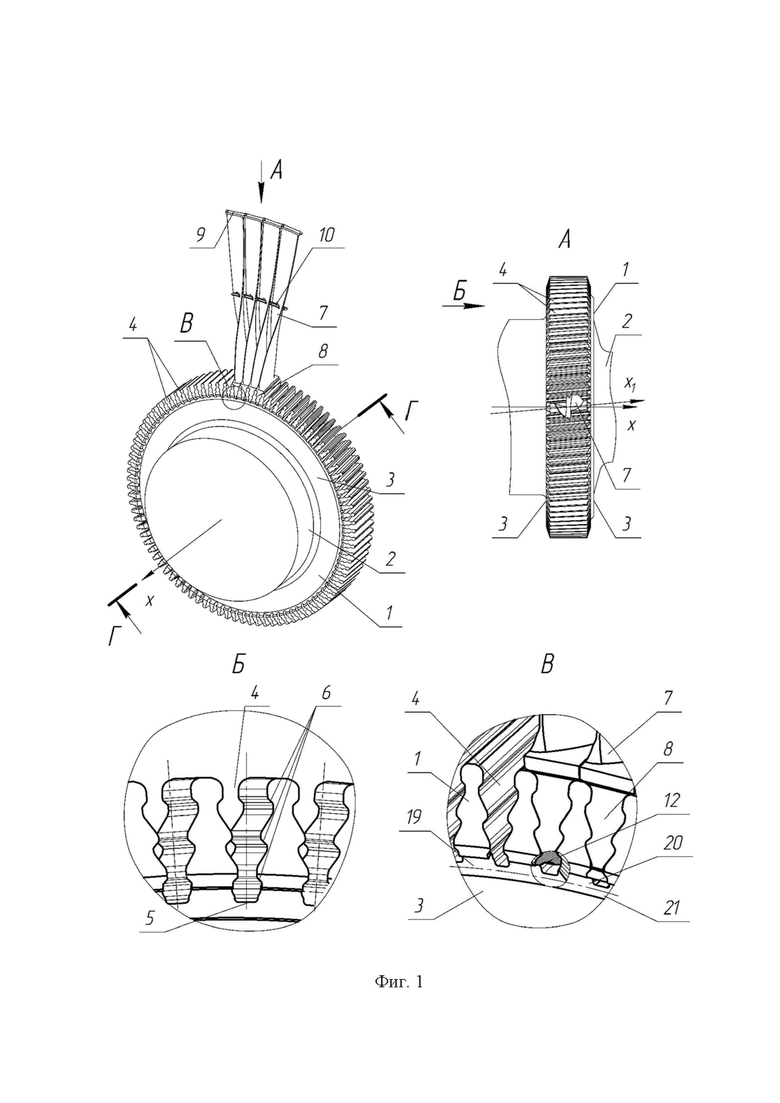

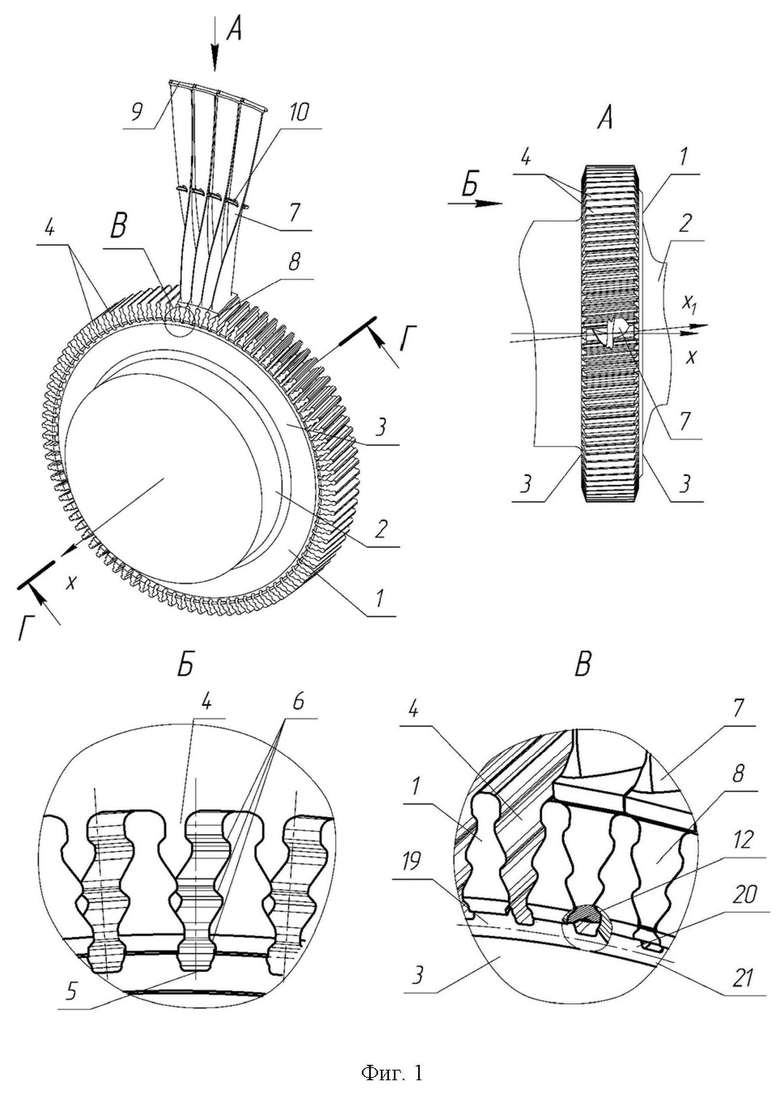

На фиг. 1 представлен диск ротора паровой турбины с частично установленными в соответствующих профильных пазах диска рабочими лопатками; вид А - вид сверху на диск ротора; вид Б - профильные пазы диска ротора; выносной элемент В - взаимное положение канавки, выполненной на скошенном участке хвостовика рабочей лопатки, и верхней половины кольцевой проточки.

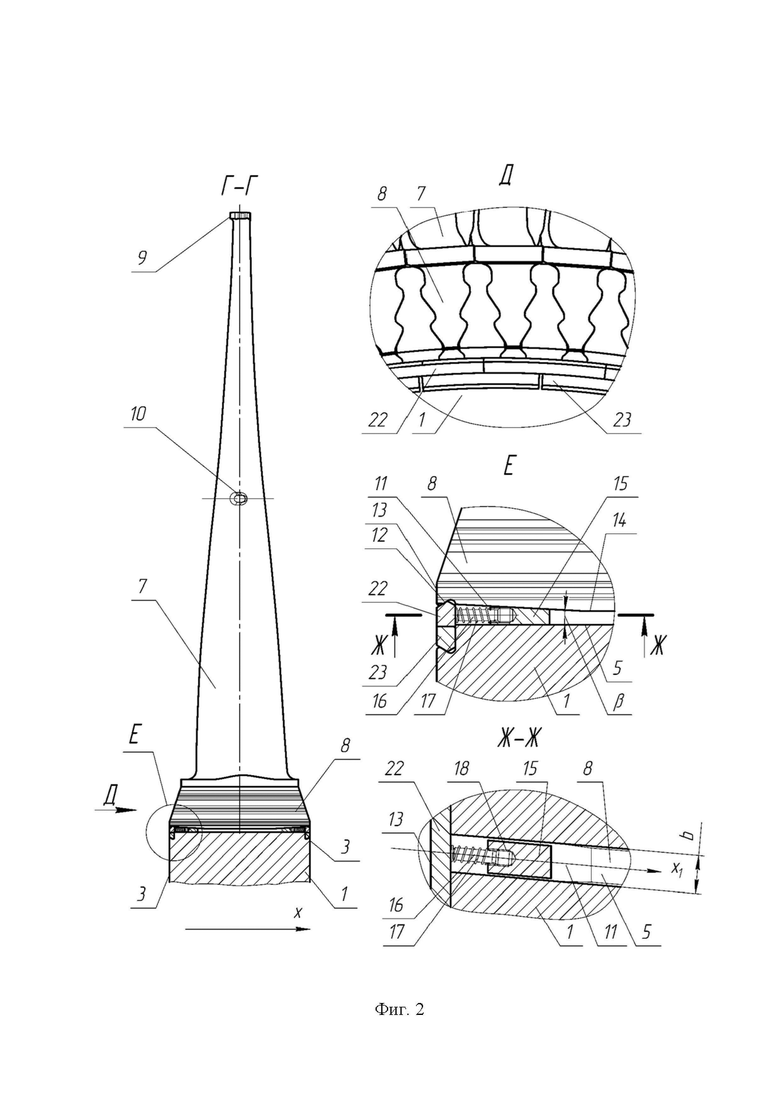

На фиг. 2 на сечении Г-Г представлена рабочая лопатка с закрепленным хвостовиком в профильном пазе диска ротора; вид Д - верхние и нижние стопорные планки, прилегающие друг к другу смежными поверхностями; выносной элемент Е - стопорный элемент в форме клина со стержнем и пружинным элементом, размещенный между скошенным участком хвостовика и дном профильного паза; сечение Ж-Ж - стопорный элемент со стержнем с насаженным не него пружинным элементом, и верхняя стопорная планка, удерживающая пружинный элемент.

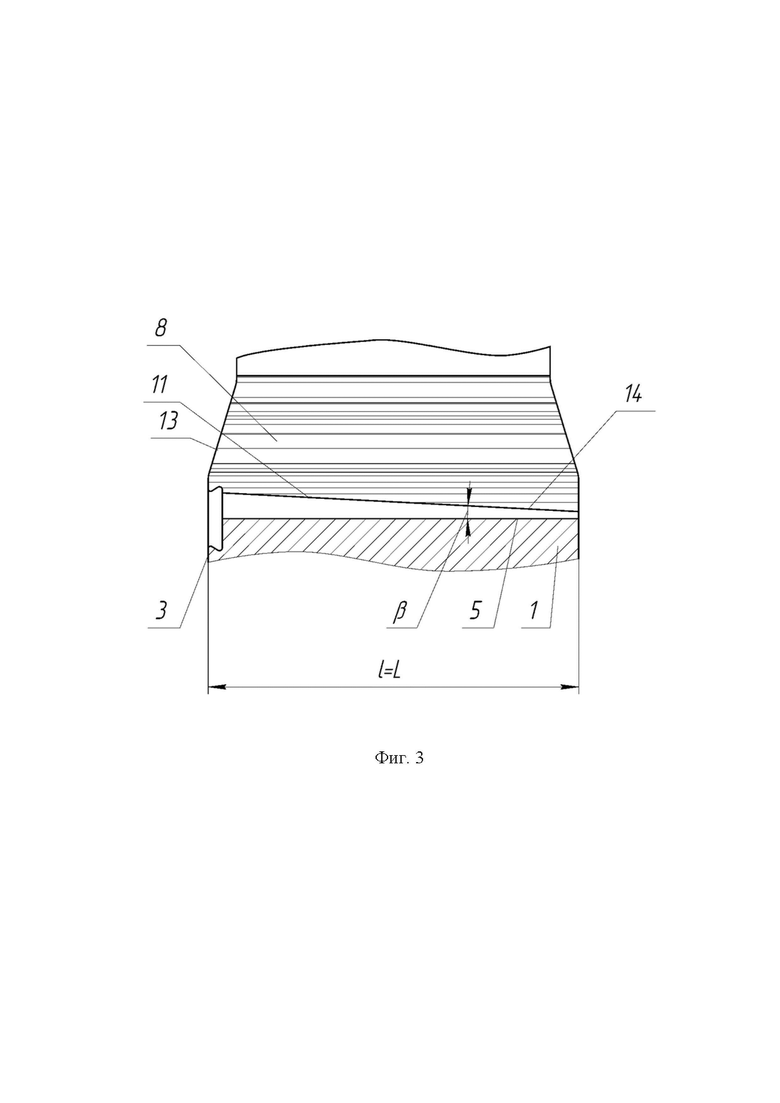

На фиг. 3 - представлено выполнение одного скошенного участка с канавкой на основании хвостовика.

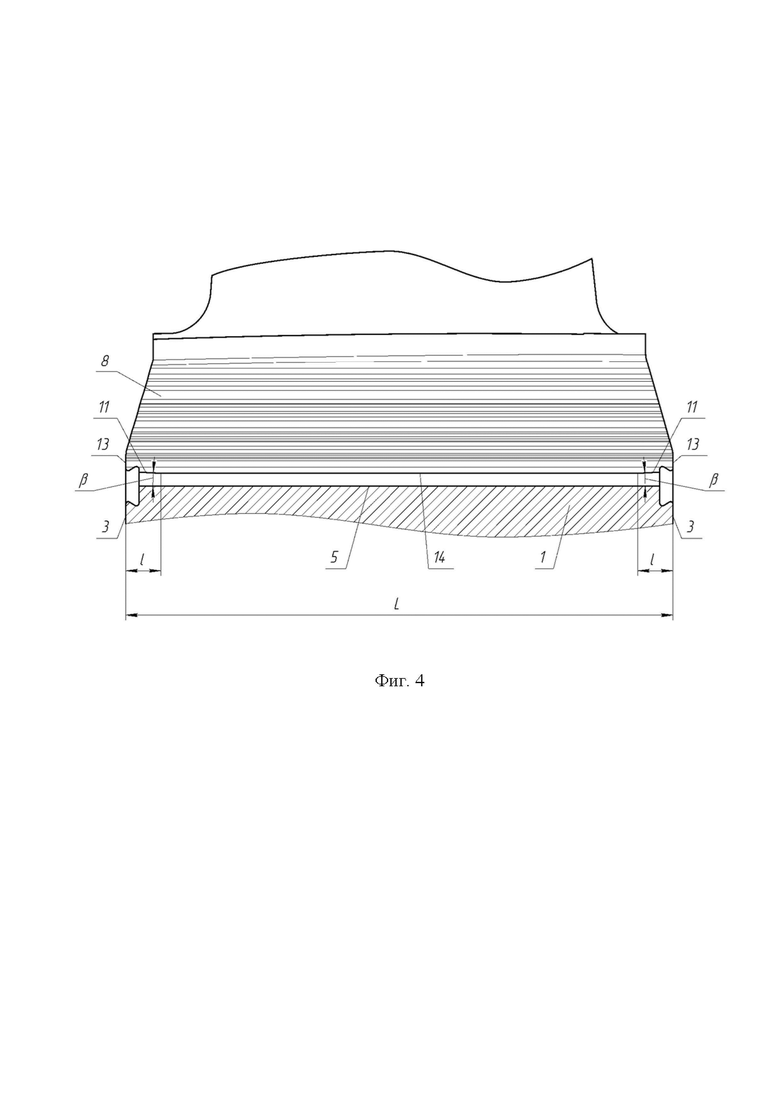

На фиг. 4 - представлено выполнение двух скошенных участков с канавками на основании хвостовика.

Диск 1 ротора 2 имеет торцевые поверхности 3 и снабжен профильными пазами 4, при этом ось Х проходит через центр диска 1 и совпадает с осью ротора 2 паровой турбины.

Профильные пазы 4 имеют дно 5 и боковые опорные поверхности 6. В соответствующих профильных пазах 4 установлены рабочие лопатки 7 с хвостовиками 8, бандажными полками 9 и промежуточной механической связью 10. Каждый хвостовик 8 имеет по меньшей мере один скошенный участок 11, снабженный канавкой 12, примыкающей к торцу 13 хвостовика 8. Скошенный участок 11 выполнен на основании 14 хвостовика 8 вдоль его оси X1 по всей ширине b основания 14 под углом β ко дну 5 профильного паза 4.

Длина l скошенного участка 11 составляет 0,2 - 1,0 длины L основания 14 хвостовика 8. В конкретном примере на фиг. 3 показан один скошенный участок 11, длина l которого равна длине L основания 14 (l =1,0 L). На фиг. 4 показано два скошенных участка 11, длина l которых находится в указанном диапазоне.

Один скошенный участок 11 может быть выполнен, например, при отношении длины l скошенного участка 11 к длине L основания 14 более 0,5, а также при конструктивных и технологических ограничениях, не позволяющих выполнить размещение закрепляющих элементов с двух торцов хвостовика 8. Два скошенных участка 11 могут выполняться при отношении длины l скошенного участка 11 к длине L основания 14 менее 0,5.

Между скошенным участком 11 хвостовика 8 и дном 5 профильного паза 4 размещен стопорный элемент 15 в форме клина для крепления рабочей лопатки 7 в профильном пазе 4. Верхняя поверхность стопорного элемента 15 наклонена под углом, соответствующим углу β наклона скошенного участка 11.

Со стороны тупого конца стопорного элемента 15 установлен стержень 16 с насаженным на него по меньшей мере одним пружинным элементом 17. В конкретном примере выполнения стержень 16 установлен в резьбовое отверстие 18, выполненное в тупом конце стопорного элемента 15. Стержень 16 может быть выполнен с резьбовым соединением, либо иметь прессованное или байонетное соединение, либо выполняться за одно целое со стопорным элементом 15.

Пружинный элемент 17 может представлять собой, например, пружину сжатия (винтовую) по ГОСТ 18793-80 или тарельчатую пружину по ГОСТ 3057-90, или несколько таких пружин. В конкретном примере пружинный элемент 17 выполнен в виде одной винтовой пружины. Количество пружинных элементов зависит от выбранного типа пружинного элемента 17 и его расчетной жесткости, необходимой для обеспечения проектного рабочего хода стопорного элемента 15.

Угол β между скошенным участком 11 и дном 5 профильного паза 4 выбирается расчетным путем в интервале от 3° до 10° с целью обеспечения необходимого перемещения стопорного элемента 15 в осевом направлении с учетом приложенного усилия и значения коэффициента трения скольжения между сопрягаемыми деталями.

На торцевой поверхности 3 диска 1 ротора 2 со стороны скошенного участка 11 хвостовика 8 выполнена кольцевая проточка 19, имеющая верхнюю 20 и нижнюю 21 половины. Форма верхней половины 20 и нижней половины 21 кольцевой проточки 19 соответствует форме канавки 12 скошенного участка 11. Положение верхней половины 20 совпадает с положением канавки 12.

В верхнюю половину 20 кольцевой проточки 19 и канавку 12 установлены верхние стопорные планки 22 с возможностью удержания в осевом направлении пружинного элемента 17.

В нижнюю половину 21 кольцевой проточки 19 установлены нижние стопорные планки 23, которые в радиальном направлении смежными поверхностями прилегают к верхним стопорным планкам 22.

Для изготовления диска ротора обычно применяют материалы 20Х3МВФА, 25Х2НМФА, 25Х1М1ФА, 26ХН3М2ФА; для изготовления рабочих лопаток - ВТ6, 12Х13-Ш, 15Х11МФ-Ш, 20Х13-Ш, ХН65ВМТЮ-ВИ, ХН70ВМТЮ-ВИ.

Стопорный элемент в форме клина может быть изготовлен из стали 12Х13, 20Х13, 12Х18Н10Т; стержень - из стали 20, 35, 45, 20Х13; стопорные планки - Ст3, 08Х13, 12МХ, 12Х13.

Устройство собирается следующим образом.

После установки всех рабочих лопаток 7 в профильные пазы 4 диска 1 ротора 2 осуществляется их крепление с помощью закрепляющих элементов. Сначала устанавливаются стопорные элементы 15 в форме клина, обеспечивая плотную посадку рабочих лопаток 7 в профильных пазах 4 диска 1. Затем в резьбовое отверстие 18 в тупом конце каждого стопорного элемента 15 ввинчивается стержень 16, а на установленный стержень 16 насаживается пружинный элемент 17.

В верхнюю половину 20 кольцевой проточки 19 и канавку 12 устанавливаются верхние стопорные планки 22, а в нижнюю половину 21 кольцевой проточки 19 - нижние стопорные планки 23. Верхние стопорные планки 23 поджимают при установке пружинный элемент 17.

Устройство работает следующим образом.

Во время работы осевой турбомашины на рабочей частоте вращения ротора 2 на каждую рабочую лопатку 7 в радиальном направлении действует центробежная сила, прижимая хвостовик 8 к боковым опорным поверхностям 6 профильного паза 4. При этом, в радиальном направлении увеличивается расстояние между основанием 14 хвостовика 8 и дном 5 профильного паза 4. Стержень 16 с насаженным на него пружинным элементом 17 выполняет функцию направления действия пружинного элемента 17, причем усилие пружинного элемента 17 действует вдоль профильного паза 4 на стопорный элемент 15 в форме клина в направлении его острого конца, дополнительно вдавливая стопорный элемент 15 под рабочую лопатку 7, компенсируя увеличение указанного выше расстояния. В результате чего, в сочетании со скошенным участком 11, действует усилие в радиальном направлении на хвостовик 8 рабочей лопатки 7, обеспечивая его плотную установку на боковые опорные поверхности 6. Наличие пружинного элемента 17 позволяет стопорному элементу 15 постоянно адаптироваться к положению рабочей лопатки 7 при любых режимах работы, в том числе, до выхода на рабочую частоту вращения и при снижении частоты вращения ротора 2 осевой турбомашины, пока центробежная сила мала или отсутствует.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки рабочих лопаток на диске ротора осевой турбомашины | 2023 |

|

RU2820539C1 |

| Наборная диафрагма паровой турбины | 2022 |

|

RU2793871C1 |

| РАБОЧЕЕ КОЛЕСО ГАЗОВОЙ ТУРБИНЫ | 2006 |

|

RU2330163C1 |

| Сборная диафрагма паровой турбины | 2024 |

|

RU2827401C1 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОГО ВЕНТИЛЯТОРА | 2012 |

|

RU2484310C1 |

| Рабочая лопатка паровой турбины | 2023 |

|

RU2815341C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ЛОПАТОК РАБОЧЕГО КОЛЕСА ОСЕВОЙ ТУРБОМАШИНЫ | 2006 |

|

RU2315868C1 |

| Направляющая лопатка ступени цилиндра низкого давления паровой турбины | 2022 |

|

RU2789652C1 |

| ПОСЛЕДНЯЯ СТУПЕНЬ ВЛАЖНОПАРОВОЙ ТУРБИНЫ | 2014 |

|

RU2569789C1 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ | 2005 |

|

RU2296864C1 |

Изобретение относится к области энергомашиностроения, в частности паро- и газотурбиностроения, более конкретно к креплению на диске ротора осевой турбомашины рабочих лопаток, в том числе имеющих механические связи и различные типы хвостовиков с торцевой заводкой. Диск ротора осевой турбомашины имеет торцевые поверхности и снабжен профильными пазами, имеющими дно и боковые опорные поверхности, а также содержит установленные в соответствующих профильных пазах рабочие лопатки с хвостовиками. Каждый хвостовик имеет по меньшей мере один скошенный участок, снабженный канавкой, примыкающей к торцу хвостовика. Скошенный участок выполнен на основании хвостовика вдоль его оси по всей ширине основания под углом ко дну профильного паза. Длина скошенного участка составляет 0,2-1,0 длины основания хвостовика. Между скошенным участком хвостовика и дном профильного паза размещен стопорный элемент в форме клина для крепления рабочей лопатки в профильном пазу, причем со стороны тупого конца стопорного элемента установлен стержень с насаженным на него по меньшей мере одним пружинным элементом. На торцевой поверхности диска ротора со стороны скошенного участка хвостовика выполнена кольцевая проточка, имеющая верхнюю и нижнюю половины, форма которых соответствует форме канавки скошенного участка, а положение верхней половины кольцевой проточки совпадает с положением канавки. В верхнюю половину кольцевой проточки диска ротора и канавку скошенного участка установлены верхние стопорные планки с возможностью удержания в осевом направлении по меньшей мере одного пружинного элемента, а в нижнюю половину кольцевой проточки диска ротора установлены нижние стопорные планки, которые в радиальном направлении смежными поверхностями прилегают к верхним стопорным планкам. Технический результат заключается в повышении эксплуатационной надежности осевой турбомашины на всех режимах работы за счет прочного закрепления рабочих лопаток в профильных пазах диска ротора и сокращении сроков сборки рабочих лопаток на диске ротора. 4 ил.

Диск ротора осевой турбомашины, имеющий торцевые поверхности, снабженный профильными пазами, имеющими дно и боковые опорные поверхности, а также содержащий установленные в соответствующих профильных пазах рабочие лопатки с хвостовиками, при этом каждый хвостовик имеет по меньшей мере один скошенный участок, выполненный вдоль оси хвостовика под углом ко дну профильного паза, а между скошенным участком хвостовика и дном профильного паза размещен стопорный элемент в форме клина для крепления рабочей лопатки в профильном пазу, причем со стороны тупого конца стопорного элемента установлен стержень с насаженным на него по меньшей мере одним пружинным элементом, отличающийся тем, что по меньшей мере один скошенный участок снабжен канавкой, примыкающей к торцу хвостовика, и выполнен на основании каждого хвостовика по всей ширине основания, причем длина скошенного участка составляет 0,2-1,0 длины основания хвостовика, на торцевой поверхности диска ротора со стороны скошенного участка хвостовика выполнена кольцевая проточка, имеющая верхнюю и нижнюю половины, форма которых соответствует форме канавки скошенного участка, а положение верхней половины кольцевой проточки совпадает с положением канавки, в верхнюю половину кольцевой проточки диска ротора и канавку скошенного участка установлены верхние стопорные планки с возможностью удержания в осевом направлении по меньшей мере одного пружинного элемента, а в нижнюю половину кольцевой проточки диска ротора установлены нижние стопорные планки, которые в радиальном направлении смежными поверхностями прилегают к верхним стопорным планкам.

| US 8192167 B2, 05.06.2012 | |||

| EP 1253293 A2, 30.10.2002 | |||

| US 5236309 A, 17.08.1993 | |||

| Устройство для сборки рабочих лопаток на диске ротора осевой турбомашины | 2023 |

|

RU2820539C1 |

| УЗЕЛ СОЕДИНЕНИЯ ЛОПАТОК С РОТОРОМ ТУРБОМАШИНЫ (ВАРИАНТЫ) | 2005 |

|

RU2296227C1 |

Авторы

Даты

2025-04-11—Публикация

2024-10-01—Подача