Изобретение относится к измерительной технике и может быть использовано при измерении физических величин с использованием дифференциальных датчиков на базе первичных измерительных преобразователей с раздельными электрическими выходами и линейными характеристиками.

Аналогом данного изобретения является способ температурной компенсации тензорезисторных датчиков относительного давления с герметичной внутренней полостью и мостовой измерительной цепью (патент РФ №2267756 RU), отличающийся тем, что определяют температурные коэффициенты сопротивления (ТКС) всех плеч мостовой схемы, начальный разбаланс датчика и выходной сигнал датчика при номинальном давлении, затем рассчитывают эквивалентное значение ТКС мостовой цепи датчика от температурного расширения фиксированного значения давления газа, загерметизированного во внутренней полости датчика, и определяют величину термонезависимого компенсационного резистора, который включают в одно из плеч мостовой схемы.

Недостатком данного способа является то, что для определения плеча, к которому необходимо привести изменение от загерметизированного в датчике давления при изменении температуры и разброса ТКС тензорезисторов, необходимо оценить эквивалентное значение ТКС от изменения внутреннего давления и ТКС мостовой измерительной схемы из-за технологического разброса ТКС тензорезисторов.

Прототипом данного изобретения является способ температурной компенсации тензорезисторных датчиков (патент РФ №2027142 RU), отличающийся тем, что измеряют начальные выходные сигналы датчика при двух значениях рабочего диапазона температур, включают термочувствительный резистор в одно из плеч мостовой схемы и герметизируют датчик в нормальных климатических условиях.

Недостатком данного способа является то, что датчик необходимо герметизировать в нормальных климатических условиях, так как невыполнение данного условия ведет к возрастанию погрешности измерения, а применение термочувствительного резистора, изготовленного из другого, чем тензорезисторные датчики, материала ведет к существенному ограничению динамического диапазона измеряемых величин.

Технической задачей изобретения является повышение точности измерения и упрощение процесса градуировки.

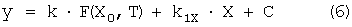

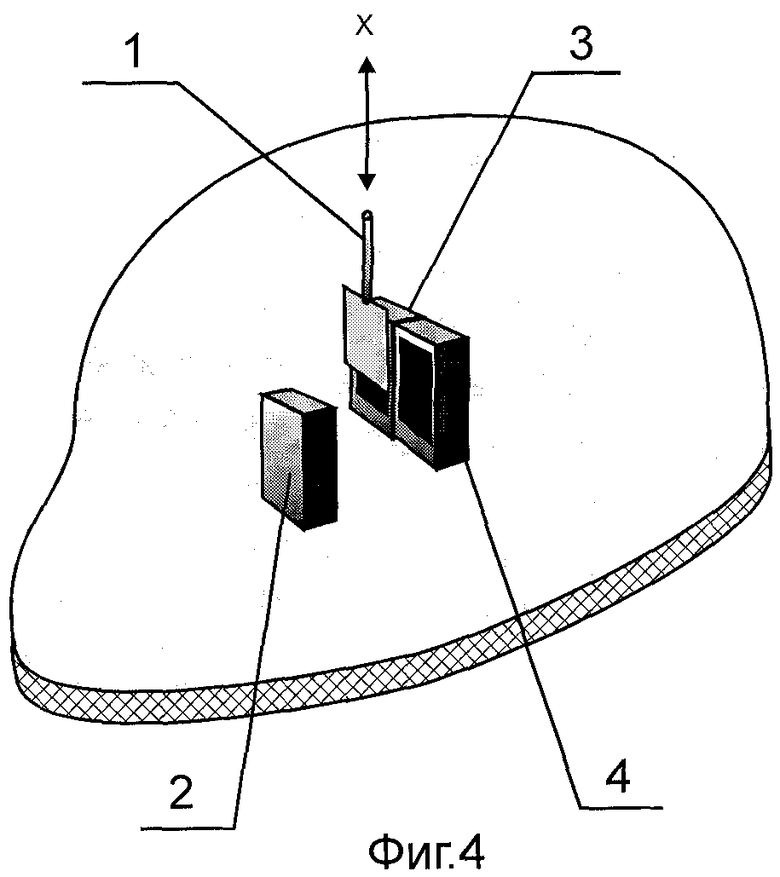

На Фиг.1 показана структурная схема автоматической температурной компенсации дифференциального датчика, где

1, 10 - сумматоры;

2 - источник опорной величины (ИОВ);

3 - опорный первичный измерительный преобразователь (Д0);

4 - первичный измерительный преобразователь (Д1);

5 - устройство индикации (УИ);

Х0 - входная опорная величина;

Х - измеряемая величина;

F(X0, T) - выходной сигнал опорного ПИП;

F(X1, T) - выходной сигнал измерительного ПИП;

у - выходной сигнал дифференциального датчика;

Т - температура окружающей среды;

На Фиг.1 сигнал Х0 источника опорной величины 2 и Х измеряемой величины попадают на сумматор 1, с выхода которого сигнал X1 поступает на первичный измерительный преобразователь (ПИП) 4. Сигнал Х0 поступает на опорный ПИП 3. Полученные выходные сигналы F(X0, T) и F(X1, T) попадают в сумматор 10, с выхода которого сигнал у поступает на устройство индикации (УИ) 5.

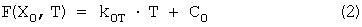

В случае автоматической температурной компенсации дифференциального датчика имеем:

Х0=const

F(X0,T)=k0Х·X0+k0T·T+C, где k0Х=const, k0Т=const, С=const.

Следовательно,

,

,

где С0=const

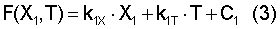

,

,

где k1Х=const, k1T=const, C1=const

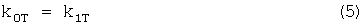

Необходимым условием физической реализации автоматической температурной компенсации дифференциального датчика является идентичность характеристик опорного и измерительного датчика, то есть в этом случае:

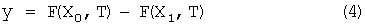

Таким образом, при подстановке (2) и (3) в (4) с учетом (5) получаем:

y=-k1Х·X+C,'

то есть разность сигналов опорного и измерительного датчика прямо пропорциональна измеряемой величине Х и не зависит от температуры окружающей среды. Такое техническое решение весьма сложно технологически, а в некоторых случаях невозможно, т.к. датчики с идентичными свойствами не удается изготовить.

Применение численных способов температурной компенсации связано с градуировкой датчика по температурному каналу, с измерением температуры датчика и, следовательно, приводит к дополнительной погрешности измерения.

Таким образом, в общем случае

k0Т≠k1T

и в результате преобразований получаем

k=const, k1Х-const, C=const

При подстановке (4) в (6) получаем

Значение величин k и С определяют при обработке данных, полученных в статическом режиме (т.е. при Х=0) при изменяющейся в пределах рабочего диапазона температуре окружающей среды Т, выполняя линейную регрессию функции (6), причем само измерение величины Т в этом случае не нужно. Коэффициент пропорциональности 1/k1Х определяется при градуировке датчика.

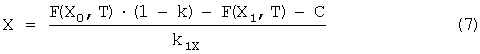

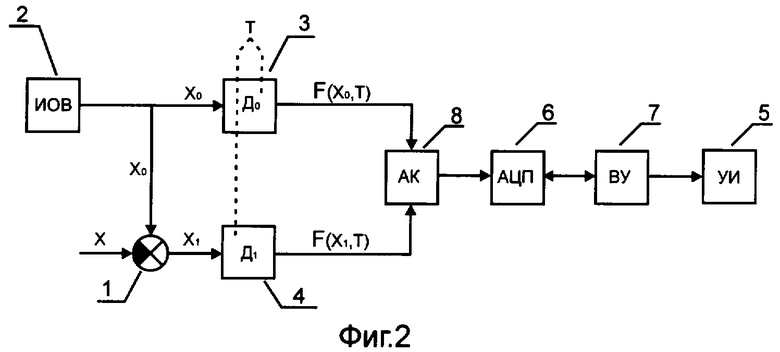

Для физической реализации данного способа мы предлагаем структурные схемы численных способов температурной компенсации, показанные на Фиг.2 и Фиг.3, где

1 - сумматор;

2 - источник опорной величины (ИОВ);

3 - опорный первичный измерительный преобразователь (Д0);

4 - первичный измерительный преобразователь (Д1);

5 - устройство индикации (УИ);

6 - аналого-цифровой преобразователь (АЦП);

7 - вычислительное устройство (ВУ);

8 - аналоговый коммутатор (АК);

9 - цифровой коммутатор (ЦК);

Х0 - входная опорная величина;

Х - измеряемая величина;

F(X0, T) - выходной сигнал опорного ПИП;

F(X1, Т) - выходной сигнал измерительного ПИП;

Т - температура окружающей среды.

На Фиг.2 сигнал Х0 источника опорной величины 2 и Х измеряемой величины попадают на сумматор 1, с выхода которого сигнал X1 поступает на первичный измерительный преобразователь (ПИП) 4. Сигнал Хо поступает на опорный ПИП 3. Полученные выходные сигналы F(X0, T) и F(X1, T) попадают в сумматор 1, с выхода которого сигнал у поступает в аналоговый коммутатор (АК) 8, затем каждый из них преобразуется в цифровой сигнал в аналого-цифровом преобразователе (АЦП) 6, после чего оба попадают в вычислительное устройство (ВУ) 7, где производится вычисление измеряемой величины Х по формуле (7) и затем результат выводится на устройство индикации (УИ) 5.

На Фиг.3 сигнал Х0 источника опорной величины 2 и Х измеряемой величины попадают на сумматор 1, с выхода которого сигнал X1 поступает на первичный измерительный преобразователь (ПИП) 4. Сигнал Х0 поступает на опорный ПИП 3. Полученные выходные сигналы F(X0, T) и F(X1, T) поступают на отдельные аналого-цифровые преобразователи (АЦП) 6, затем в цифровой коммутатор (ЦК) 9, после чего оба попадают в вычислительное устройство (ВУ) 7, где производится вычисление измеряемой величины Х по формуле (7) и затем результат выводится на устройство индикации (УИ) 5.

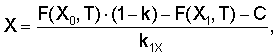

На Фиг.4 показан общий вид дифференциального датчика для реализации данного способа температурной компенсации, представляющего собой оптрон с открытым каналом связи. Устройство работает следующим образом. Шторка 1 (в данном случае это сумматор) одним концом жестко закреплена на исследуемом объекте. Под действием излучения от источника опорной величины 2 (в данном случае это излучатель) в опорном ПИП 4 и измерительном ПИП 3 (фотодиоды с линейными характеристиками) возникает фототок. Под действием измеряемой величины Х происходит перемещение шторки 1, что вызывает изменение фототока в измерительном ПИП 3. Изменение фототока в опорном ПИП 4 происходит при изменении температуры окружающей среды. Далее обработка полученных сигналов (F(X0, T) и F(X1, T)) производится в соответствии с описанием к структурным схемам на Фиг.2 или Фиг.3.

С целью повышения удобства, оперативности и повышения точности измерения, а также использования данного датчика в цифровых автоматизированных системах и приборах, вычисление результатов измерения производится вычислительным модулем, соединенным с датчиком в единую электронную схему устройством сопряжения. Один из вариантов схемы устройства сопряжения показан на Фиг.5. В этом случае в качестве вычислительного модуля используется ПЭВМ типа IBM PC, подключаемая к устройству через последовательный порт RS232. Устройство работает следующим образом. При подключении питания излучение с излучателя VD1 (инфракрасный светодиод TSAL 6200 фирмы Vishay Telefunken) попадает на фотоприемники VD2 и VD3 (PIN-фотодиоды из монокристаллического кремния BPW34 фирмы Vishay Telefunken) с линейными характеристиками. Характеристики и режим работы VD1 позволяют считать X0=const. С фотоприемников сигналы поступают на нормирующие усилители DA3 и DA4 (LM135 фирмы National Semiconductor). Выход каждого нормирующего усилителя подключен к входам аналогового коммутатора (выводы 2 и 3 DD2 - микросхема К561КТ3). Программно проверяется состояние триггера DD1.1 (микросхема К561ТМ2) и при необходимости производится его установка в состояние логической "1" на выводе 1, что соответствует режиму измерения сигнала опорного датчика.

Далее нормированное напряжение с вывода 7 DA4.2 поступает через соответствующий канал DD2 и делитель напряжения на резисторах R9 и R10 на вход АЦП DD3 (в данном случае используется 12-разрядный АЦП с последовательным интерфейсом ADS1286 фирмы Burr-Brown). Микросхема DA5 (LM136-2.5V фирмы National Semiconductor) является источником опорного напряжения АЦП. Затем, в соответствии с протоколом связи АЦП, производится измерение, преобразование и передача данных в ПЭВМ. Для преобразования значений напряжения стандарта TTL, в котором работает АЦП, к значениям протокола RS232 (и наоборот) в данной схеме используются ИМС DD4 и DD5. DD4 (микросхема КР1561ТЛ1) представляет собой набор триггеров Шмитта с инверсией, а DD5 является универсальным асинхронным приемопередатчиком для сопряжения с асинхронными каналами последовательных данных с встроенным удвоителем и инвертором напряжения (микросхема ST232 фирмы STMicroelectronics). Затем, по спаду положительного импульса на выводе 3 DD1.1 на выводе 1 DD1.1 устанавливается значение логического "0", а на выводе 2 DD1.1 логической "1", что соответствует режиму измерения напряжения на выходе нормирующего усилителя (вывод 7 DA3.2), к входу которого (вывод 2 DA3.1) подключен фотоприемник VD2. В дальнейшем процесс измерения напряжения на выходе нормирующего усилителя измерительного датчика аналогичен измерению напряжения на опорном датчике. Затем в вычислительном модуле производится вычисление значений веса с подстановкой соответствующих значений в формулу (7). Стабилизация напряжений питания +5 вольт и +9 вольт осуществляется в устройстве сопряжения соответственно микросхемами DA1 (микросхема LM78L05 фирмы National Semiconductor) и DA2 (микросхема LM78L09 фирмы National Semiconductor). Питание устройства осуществляется от источника постоянного напряжения 11,2÷30 вольт и током нагрузки не менее 25 мА.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЕНСАЦИИ ТЕМПЕРАТУРНОЙ ПОГРЕШНОСТИ ДАТЧИКА С ВИБРИРУЮЩИМ ЭЛЕМЕНТОМ | 2007 |

|

RU2331856C1 |

| СПОСОБ КОМПЕНСАЦИИ ТЕМПЕРАТУРНОЙ ПОГРЕШНОСТИ ДАТЧИКА С ВИБРИРУЮЩИМ ЭЛЕМЕНТОМ | 2006 |

|

RU2322652C1 |

| ДАТЧИК РАСХОДА | 2003 |

|

RU2262080C2 |

| СПОСОБ КОМПЕНСАЦИИ ТЕМПЕРАТУРНОЙ ПОГРЕШНОСТИ ДАТЧИКА С ВИБРИРУЮЩИМ ЭЛЕМЕНТОМ | 2007 |

|

RU2333500C1 |

| ТЕРМОМЕТРИЧЕСКАЯ КОСА И СПОСОБ ЕЕ КАЛИБРОВКИ | 2008 |

|

RU2389984C2 |

| ДАТЧИК ВЕСА | 2003 |

|

RU2257551C2 |

| СПОСОБ КОМПЕНСАЦИИ ТЕМПЕРАТУРНОЙ ПОГРЕШНОСТИ ДАТЧИКА С ВИБРИРУЮЩИМ ЭЛЕМЕНТОМ | 2006 |

|

RU2318193C1 |

| СПОСОБ КОМПЕНСАЦИИ ТЕМПЕРАТУРНОЙ ПОГРЕШНОСТИ ДАТЧИКА С ВИБРИРУЮЩИМ ЭЛЕМЕНТОМ | 2006 |

|

RU2319121C1 |

| СПОСОБ КОМПЕНСАЦИИ МУЛЬТИПЛИКАТИВНОЙ ТЕМПЕРАТУРНОЙ ПОГРЕШНОСТИ ДАТЧИКА С ВИБРИРУЮЩИМ ЭЛЕМЕНТОМ (ВАРИАНТЫ) | 2005 |

|

RU2323422C2 |

| СПОСОБ КОМПЕНСАЦИИ АДДИТИВНОЙ ТЕМПЕРАТУРНОЙ ПОГРЕШНОСТИ ДАТЧИКА С ВИБРИРУЮЩИМ ЭЛЕМЕНТОМ | 2006 |

|

RU2315269C1 |

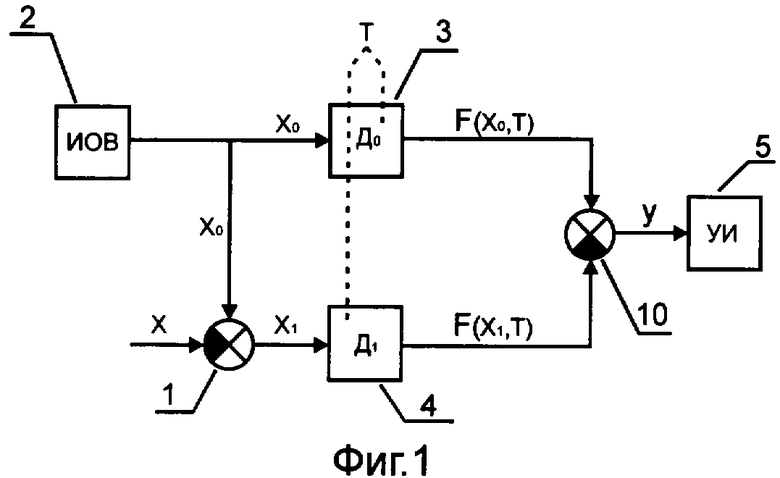

Изобретение относится к измерительной технике и может быть использовано при измерении физических величин с использованием дифференциальных датчиков на базе первичных измерительных преобразователей с раздельными электрическими выходами и неидентичными линейными характеристиками. Технический результат: повышение точности измерения. Сущность: определяют постоянные величины k и С по экспериментальным данным, полученным в статическом режиме при изменяющейся температуре окружающей среды линейной регрессией функции y=k·F(X0,T)+k1X·X+C, где у - разность сигналов опорного и измерительного первичных преобразователей (ПП) датчика. При измерениях осуществляют преобразование сигналов датчика из аналоговых в цифровые. Вычислительное устройство вычисляет значение измеряемой величины Х по формуле:

где F(X0, T) - числовое значение напряжения с опорного ПП, F(X1, T) - числовое значение напряжения с измерительного ПП, 1/k1X - коэффициент пропорциональности, определяемый при градуировке датчика. 4 ил.

Способ температурной компенсации дифференциального датчика с линейными характеристиками, содержащего два первичных преобразователя (ПП) с не идентичными линейными характеристиками, имеющих раздельный электрический выход, причем, один из преобразователей является опорным и предназначен для преобразования сигнала от источника опорной величины в выходной сигнал, а другой - измерительный предназначен для преобразования суммарного сигнала источника опорной величины и измеряемой величины в выходной сигнал, при котором осуществляют преобразование выходных сигналов ПП из аналоговых в цифровые, затем цифровые сигналы поступают в вычислительное устройство, где вычисление значения измеряемой величины Х производят по формуле

где F(X0, T) - числовое значение напряжения с опорного ПП, F(X1, T) - числовое значение напряжения с измерительного ПП, 1/k1X - коэффициент пропорциональности, определяемый при градуировке датчика, k и С - постоянные величины для данного датчика, определяемые по экспериментальным данным, полученным в статическом режиме (при Х=0) при изменяющейся температуре окружающей среды линейной регрессией функции y=k·F(X0,T)+k1X·X+C, где у - разность сигналов опорного и измерительного ПП.

| СПОСОБ ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИИ ТЕНЗОРЕЗИСТОРНЫХ ДАТЧИКОВ | 1984 |

|

RU2027142C1 |

| СПОСОБ КОМПЕНСАЦИИ АДДИТИВНОЙ ТЕМПЕРАТУРНОЙ ПОГРЕШНОСТИ ТЕНЗОРЕЗИСТОРНЫХ ДАТЧИКОВ ОТНОСИТЕЛЬНОГО ДАВЛЕНИЯ С ГЕРМЕТИЧНОЙ ВНУТРЕННЕЙ ПОЛОСТЬЮ И МОСТОВОЙ ИЗМЕРИТЕЛЬНОЙ ЦЕПЬЮ | 2004 |

|

RU2267756C1 |

| СПОСОБ ТЕМПЕРАТУРНОЙ КОРРЕКТИРОВКИ ПЕРЕДАЮЩЕЙ ФУНКЦИИ ДАТЧИКА ФИЗИЧЕСКОЙ ВЕЛИЧИНЫ | 2003 |

|

RU2247325C2 |

| US 7053603 B2, 30.05.2006 | |||

| US 6687635 B2, 03.02.2004 | |||

| DE 10313022 A1, 21.10.2004. | |||

Авторы

Даты

2008-07-27—Публикация

2006-06-19—Подача