Изобретение относится к электротехнике и может быть использовано для компаундирования обмоток погружных электродвигателей электроизоляционными составами, преимущественно эпоксидным компаундом.

Известен способ пропитки статорной обмотки электродвигателя, включающий предварительный нагрев статора до температуры 75-85°С, вакуумирование его до рабочего давления 0,04-0,05 кгс/см2, подачу дегазированного пропиточного состава, пропитку под вакуумом в течение 2-3 мин, выдержку при атмосферном давлении в течение 15-20 минут, последующее размещение статора в термошкафу при температуре 165°С в течение 2 ч для отверждения пропитывающего состава, охлаждение статора и удаление избытка пропитывающего состава (патент США №4275319, МКИ Н02К 1/04, 1981).

В качестве пропиточного состава в данном способе используется усовершенствованный гидролитически стабильный лак, процесс подготовки которого является дорогостоящей и трудоемкой операцией. Кроме того, условия эксплуатации электродвигателя, сопровождающиеся колебаниями температур, вызывают растрескивание лака, что, в конечном итоге, приводит к снижению электрической прочности изоляции электродвигателя.

Известен способ компаундирования обмотки статора погружного электродвигателя, включающий вращение вокруг своей оси статора, на торцах которого предварительно установлены герметизирующие заглушки с герметичными вводами, вакуумирование вращающегося статора, подачу жидкого компаунда во внутреннюю полость статора, разгерметизацию статора, удаление излишков компаунда и последующую термообработку компаунда для его полимеризации. Вращающийся статор до заливки компаунда подогревают до температуры 70°С, что обеспечивает поддержание компаунда в жидком состоянии, и вакуумируют до остаточного давления 40 мм рт.ст. При вращении статора в жидком компаунде создается давление не менее 0,05 МПа. После заливки компаунда статор вращают в течение 3 ч при 100-120°С. Термообработку компаунда для отверждения проводят при 160-180°С (авт. свид-во №1334297, МКИ Н02К 15/12, 1987).

Недостатком известного способа является длительность, высокая трудоемкость и нестабильность результатов. Способ не обеспечивает достаточно высокого качества пропитки обмотки, что приводит к сокращению срока эксплуатации электродвигателя, в том числе и при более высоких рабочих температурах. Полученный известным способом статор имеет незащищенные участки компаунда на торцах, что создает опасность выкрашивания компаунда и попадания твердых частиц в узлы трения при работе электродвигателя и, как следствие, снижает ресурс работы подшипников.

Указанные недостатки устраняет заявляемый способ.

Предлагаемый способ компаундирования обмоток статора электродвигателя, включающий установку герметизирующих заглушек на торцах статора, имеющего расточку, нагрев статора, вакуумирование полости статора, подачу жидкого компаунда к обмотке статора и последующую ступенчатую полимеризацию компаунда, отличается тем, что герметизирующие заглушки выполняют в форме несъемных защитных колпаков с цилиндрическими вкладышами, в расточку вводят шланг, создают давление внутри полости шланга для прижатия его к стенкам расточки, жидкий компаунд подают подогретым. При этом внутри полости шланга создают давление, равное 2,5-3,0 кгс/см2, а на выходе компаунда размещают расширительную колбу. Подачу компаунда и вакуумирование прекращают после поступления компаунда в расширительную колбу, после чего к газовой полости расширительной колбы, установленной на выходе компаунда, прикладывают дополнительное давление, равное 1,0 кгс/см2.

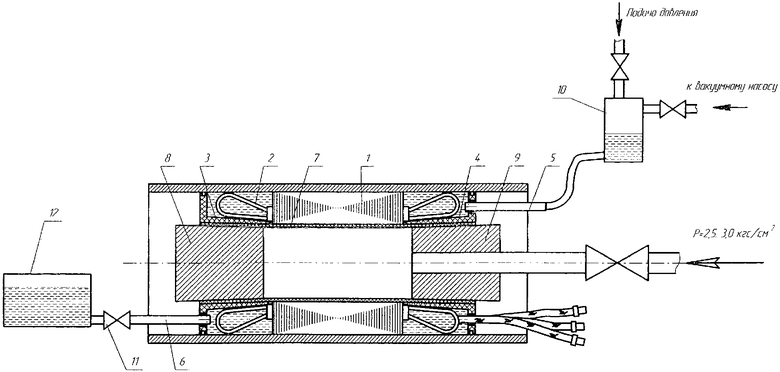

На чертеже представлен статор для реализации заявляемого способа.

Предлагаемый способ компаундирования обмоток статора электродвигателя осуществляется следующим образом.

На концах статора 1 с обмотками 2 устанавливают несъемные защитные колпаки 3 и 4 для герметизации внутренней полости. Колпаки 3 и 4 оснащены герметичными вводами 5 и 6. Статор 1 может быть установлен как в горизонтальном, так и в наклонном или вертикальном положении. Через расточку статора 1 пропускают шланг 7, выполненный из резины, и устанавливают специальные заглушки 8 и 9 в виде цилиндрических вкладышей, которые плотно прижимают шланг 7 к внутренним цилиндрическим стенкам защитных колпаков 3 и 4 соответственно. В заглушке 9 выполнен герметичный ввод для подачи давления.

Статор 1 предварительно нагревают до температуры 80-90°С пропусканием постоянного тока. Для защиты расточки статора от компаунда внутри шланга 7 создают давление 2,5-3,0 кгс/см2. Выбранный диапазон давления обеспечивает плотное прижатие шланга 7 к стенкам расточки. Увеличение давления выше 3,0 кгс/см2 нецелесообразно и может привести к разрушению шланга. К вводу 5 подключают вакуумную систему через специальную расширительную колбу 10 и проводят вакуумирование обмотки статора до остаточного давления 0,04-0,05 кгс/см2. После этого открывают вентиль 11 резервуара 12 и через ввод 6 в вакуумированные полости статора 1 подают предварительно дегазированный и разогретый до температуры 80-90°С компаунд, например, марки МС240. Заполнение обмоток статора производят при включенном вакуумном насосе (не показан). Создание глубокого вакуума в заполняемом внутреннем пространстве статора и подача разогретого дегазированного компаунда способствуют более полному заполнению межвиткового пространства обмоток 2 компаундом. После заполнения обмоток 2 компаунд начинает собираться в расширительной колбе 10. Вакуумный насос отключают, когда объем компаунда в расширительной колбе 10 достигает 200-300 мл. Для улучшения уплотнения к газовой полости расширительной колбы 10 прикладывают дополнительное давление, равное 1,0 кгс/см2, которое поддерживают на протяжении определенного времени.

Затем осуществляют ступенчатую полимеризацию компаунда в статоре 1 по следующему режиму: 2 часа при температуре 90°С; 2 часа при температуре 120°С; 3 часа при температуре 150°С и 1 час при температуре 170°С. Сбрасывают давление в шланге 7, снимают герметичные вводы 5 и 6, удаляют заглушки 8 и 9, извлекают шланг 7 из расточки.

Защитные колпаки 3 и 4, которые обеспечивали герметизацию при вакуумировании, не удаляются и во время эксплуатации будут защищать компаунд от механического воздействия, предотвращать его выкрашивание, что, в конечном итоге, обеспечит повышение ресурса работы узлов трения за счет исключения попадания твердых частиц между трущимися поверхностями.

Заявляемый способ был опробован в ЗАО «Новомет-Пермь» при изготовлении статоров, стендовые испытания которых подтвердили приемлемость данного способа и хорошее качество компаундирования обмотки электродвигателей.

Таким образом, данный способ позволяет упростить технологию за счет исключения вращения статора во время пропитки и полимеризации и интенсифицировать процесс пропитки, то есть, достичь более качественного компаундирования за более короткий срок и увеличить ресурс работы подшипников. Кроме того, предлагаемый способ компаундирования не требует сложного и дорогостоящего технологического оборудования и легко реализуется на практике.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ капсулирования обмотки статора | 1991 |

|

SU1820981A3 |

| Способ капсулирования обмотки статора взрывозащищенного электродвигателя и оснастка для его осуществления | 1991 |

|

SU1819367A3 |

| Способ капсулирования обмотки статора погружного электродвигателя | 1987 |

|

SU1494148A1 |

| Оправка для заливки обмотки статора электрической машины | 1990 |

|

SU1781781A1 |

| Способ капсулирования обмотки статора погружного электродвигателя | 1984 |

|

SU1334297A1 |

| СПОСОБ И УСТРОЙСТВО ОСУШКИ ГАЗОПРОВОДОВ | 2005 |

|

RU2300062C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 1998 |

|

RU2127229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОГО ЭЛЕКТРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2583377C2 |

| СПОСОБ ПРОПИТКИ И СУШКИ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2138899C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2012 |

|

RU2510564C1 |

Изобретение относится к области электротехники и может быть использовано при компаундировании обмоток погружных электродвигателей электроизоляционными составами, преимущественно эпоксидным компаундом. Сущность изобретения состоит в том, что для компаундирования обмоток статора погружных электродвигателей через расточку статора протягивают шланг и закрепляют его с помощью герметизирующих заглушек, выполненных в форме несъемных защитных колпаков с цилиндрическими вкладышами. После предварительного нагрева статора для защиты расточки от компаунда шланг плотно прижимают к стенкам расточки за счет создания давления и осуществляют вакуумирование. При этом в вакуумированные полости статора жидкий компаунд подают предварительно подогретым и дегазированным. Технический результат - сокращение сроков и повышение качества компаундирования обмоток, а также упрощение технологии процесса компаундирования путем исключения необходимости сложного и дорогостоящего технологического оборудования. 4 з.п. ф-лы, 1 ил.

| Способ капсулирования обмотки статора погружного электродвигателя | 1984 |

|

SU1334297A1 |

| US 4275319 А, 23.06.1981. | |||

Авторы

Даты

2008-07-27—Публикация

2007-04-19—Подача