Изобретение относится к электротехнике, в частности, к способам изготовления электротехнических изделий, например, обмоток статоров, роторов электродвигателей, трансформаторов и магнитопроводов, основанным на вакуумной пропитке их полимерными составами и сушке в вакууме. Известны различные способы пропитки электротехнических изделий (окунание, вакуумная), см. например, патенты Японии NN 1-39310 публ. 82.09.02; 1-50736 публ. 89.02.27, ЕПВ N 0489962 публ. 1992 г, патенты РФ NN 1820453, 1820981, 1819367; патент ФРГ N 3916619; венгерская линия АВВ для вакуумной пропитки и др.

Существующие способы пропитки недостаточно эффективны. Они позволяют достичь заполнения межвиткового пространства с коэффициентом 0,5 - 0,8; а изделия с большим внутридиффузионным сопротивлением (магнитопроводы различных типов) этими способами практически не пропитываются, Некачественная пропитка и сушка являются причинами образования воздушных (газовых) включений в изоляции, здесь возникают электрические разряды под действием электрического поля.

Это вызывает звуковые помехи, вибрацию, перегрев, постепенное разрушение изоляции, что ведет к межвитковому замыканию. При неравномерной пропитке трансформаторов возрастают диэлектрические потери, что ведет к их перегреву.

Наиболее близким по технической сущности и достигаемому эффекту является взятый за прототип способ изготовления электротехнических изделий в соответствии с изобретением по а.с. СССР N 1376181.

Способ включает в себя предварительный нагрев изделий с последующей сушкой их в вакууме, пропитку изделий при остаточном давлении 0,1 - 13,3 кПа и сушку пропитанных изделий при импульсном вакуумировании. При этом используется остаточное давление 0,1 - 13,3 кПа и время достижения этого давления 0,1 - 10 с. Являясь по сравнению с ранее известными способами более прогрессивным (более производителен, обеспечивает коэффициент насыщения Кн = 0,876), этот способ также недостаточно эффективен, приводит к неполной пропитке изделий, что отрицательно сказывается на их эксплуатационных качествах. Это связано с тем, что обмотки (в их плотном межвитковом пространстве) содержат в своих порах, а также на поверхности, адсорбированные молекулы газов и паров, которые препятствуют достаточно глубокому проникновению пропитывающего состава в них. Все операции способа проводятся в одном аппарате. Подготовленные к пропитке (отвакуумированные) изделия заливают пропиточным составом, в котором кроме влаги в растворенном состоянии находятся различные газы.

При соприкосновении с отвакуумированными изделиями происходит обратный процесс - эти газы и влага устремляются в межвитковое пространство и заполняют освободившиеся при вакуумировании изделий поры, чем и мешают при последующей операции - пропитке - глубокому проникновению пропиточного материала в обмотку. Кроме того, применяемый режим вакуумирования как при подготовке изделий, так и при операции пропитки не позволяет достичь желаемой степени насыщения обмоток.

Задачей настоящего изобретения является разработка способа пропитки и сушки электротехнических изделий, позволяющих повысит степень насыщения их пропиточным материалом (тем самым повысить их качество) путем создания условий, позволяющих более эффективно удалять с поверхности и межвиткового пространства изделий и из пропиточного материала газов и паров.

Для решения поставленной задачи прелагаемый способ предусматривает перед пропиткой пропиточный материал и изделия изолированно друг от друга подвергнуть дегазации в вакуумимпульсном режиме, после чего провести пропитку, а затем сушку в том же режиме. Импульсное вакуумирование проводят при остаточном давлении 0,1 - 13,3 кПа и времени его достижения 0,07 - 1,0 с. Приведенные режимы на существующем оборудовании обеспечивают оптимальное протекание всех стадий технологического процесса и позволяют достичь 100%-ной пропитки электротехнических изделий с высоким диффузионным сопротивлением, таких как магнитопроводы, электродвигатели и трансформаторы с плотной обмоткой из проводов малого сечения.

Предложенный способ представлен ниже с более подробным изложением операций и обеспечивающих их режимов.

Первая операция - дегазация пропиточного материала.

Пропиточный материал постепенно прогревают до вязкости, имеющей достаточную возможность для дегазации. Для различных пропиточных материалов температура прогрева индивидуальная. Так для наиболее часто используемых для этих целей лаков МЛ-92 и КО они составляют 70 - 75 град.C и 85-95 град.C соответственно. Прогретый пропиточный материал (который при закачке его под вакуумом в аппарат дегазации вакуумируется и одновременно прогревается) непрерывно вакуумируют при остаточном давлении 0,1 - 13,3 кПа в течение 5 - 20 мин. При дегазации пропиточного материала необходимо постепенное повышение температуры и вакуума, т. к. при резком их подъеме произойдет интенсивное вспенивание. После выдержки под вакуумом давление повышают до атмосферного и при этой температуре проводят импульсное вакуумирование при остаточном давлении 0,1 - 13,3 кПа с временем его достижения за 0,07 - 1,0 с, вновь дают выдержку 5 - 10 мин. затем вакуум сбрасывают до атмосферного давления. Цикл нагрева пропиточного материала, импульсного набора и сбрасывания вакуума повторяют 3 - 5 раз. При таком режиме достигается максимальное удаление газов из пропиточного материала, что невозможно достичь обычным вакуумированием даже в течение длительного времени.

Вторая операция - подготовка (дегазация) изделия к пропитке.

Изделия при атмосферном давлении прогревают до той же температуры, до которой прогрели пропиточный материал. После нагрева изделия подвергают импульсному вакуумированию до остаточного давления 0,1 - 13,3 кПа и временем его достижения на 0,07 - 1,0 с. Выдерживают при этом давлении 1 - 10 мин., затем повышают давление до атмосферного, после чего вновь прогревают изделия и производят 3 - 5 циклов импульсного набора и сброса вакуума в зависимости от типоразмеров изделий.

При таком режиме достигается максимальное удаление адсорбированных газов с поверхности изделий.

Третья операция - пропитка изделий. К подготовленным к пропитке изделиям подают отвакуумироавнный пропиточный материал, и пропитку проводят в режиме импульсного вакуумирования и условиях, аналогичных подготовке изделий к пропитке, т. е. при той же температуре, остаточном давлении 0,1 - 13,3 кПа и времени его достижения на 0,07 - 1,0 с с последующей выдержкой при этом давлении и повышении его до атмосферного. На операцию пропитки проточный материал поступает уже свободным от растворенных в нем газов. Удаление воздуха из межвитковых пустот, адсорбированных газов с поверхности обмоток создают условия для глубокого проникновения пропиточного материала без газовых включений в межвитковое пространство с лучшей адсорбцией его на поверхности обмоток.

Повторение циклов импульсного вакуумирования усиливает этот эффект.

После пропитки избыток пропиточного материала удаляют.

Четвертая операция - сушка изделий и запекание пропиточного материала. Пропитанные изделия в зависимости от применяемого пропиточного материала нагревают при атмосферном давлении (в течение 1,5 - 2,0 час при использовании лака МЛ-92 до 110 - 130 град.С, в течение 1,5 - 3,0 час при использовании лака КО до 180 - 220 град.С) с последующим 3 - 5 кратным циклом импульсного вакуумирования при остаточном давлении 0,1 - 13,3 кПа и времени его достижения за 0,07 - 1,0 с, выдержкой в течение 5 - 10 минут. Сушка проводится для удаления растворителя из пропиточного материала (лака). Конец процесса удаления растворителя сопровождается полимеризацией (запеканием) лака в изделиях. Высушенные изделия охлаждают.

При осуществлении заявляемого способа для максимального удаления адсорбированных газов и паров с поверхности электротехнических изделий и растворенных газов и паров из пропиточных лаков необходимо на каждой стадии способа после нагрева проводить резкий сброс давления за короткое время и поддерживать достигнутое остаточное давление (проводить вакуумирование) в течение определенного времени. Совокупность заявляемых параметров - величина остаточного давления 0,1 - 13,3 кПа и время его достижения 0,07 - 1,0 с обеспечивают на существующем оборудовании требуемую десорбцию газов и паров и способствуют полной (практически 100%-ой) пропитке электротехнических изделий.

Увеличение глубины вакуума нецелесообразно, т.к. при этом возрастает улетучивание растворителя из лака как при его подготовке (дегазации) так и при пропитке изделий, при этом может измениться состав лака, что может привести к ускоренной его коагуляции и в итоге - к некачественной пропитке. При меньшей глубине вакуума эффект удаления адсорбционных и растворенных газов и паров снижается. Время достижения остаточного давления 0,07 - 1,0 с обеспечивает оптимальное проведение технологического процесса. Снижение времени менее 0,07 с связано с усложнением аппаратурного оформления и поэтому технически нецелесообразно, а его увеличение снижает эффективность способа, ибо снижается количество газов и паров, удаляемых из адсорбционных слоев.

Используемые в способе параметры вакуумирования достигаются с помощью вакуумного ресивера. В настоящее время ни одним вакуумным насосом не достигается время набора вакуума менее чем за 1,5 - 3,0 мин.

Непременным условием проведения процесса является нагрев на всех стадиях перед осуществлением импульсного вакуумирования.

На стадиях дегазации лака, вакуумирования изделий и пропитки температура нагрева связана со свойствами пропиточного лака. Нагрев проводят до температуры, при которой вязкость лака имеет достаточную возможность для дегазации.

Для различных пропиточных материалов она различна и подбирается экспериментально. Увеличение температуры нецелесообразно, т.к. будет испаряться растворитель и изменится состав лака перед пропиткой.

На стадии сушки температура нагрева выше, чем на предыдущих стадиях. В данном случае ее повышение уже не сказывается на качестве пропитки и нужно для интенсивного испарения растворителя и запекания лака. Эта температура также индивидуальна для различных лаков, и также подбирается экспериментально. Скорость удаления растворителя из лака повышается при импульсном вакуумировании с заявляемыми режимами: величина остаточного давления 0,1 - 13,3 кПа и время его достижения 0,07 - 1,0 с., т.к. чем выше время набора вакуума, тем больший нерелаксируемый градиент давления создается внутри изделия и тем интенсивнее удаление растворителя из лака в пропитанных изделиях в процессе сушки.

Предложенный способ был опробован для пропитки и сушки большого количества электротехнических изделий в различных сочетаниях остаточного давления и времени его достижения. Во всех случаях коэффициент наполнения - Кн был выше, чем в прототипе, и составил 0,98 - 1,0.

Ниже приведены сведения об изделиях, которые были пропитаны и высушены предложенным способом:

1. Статоры электродвигателей на 0,5; 1,5; 4,5; 38; 220 кВт.

- Кн составил 1,0;

- пробивное напряжение - 9,0 - 10 кВт.

Для пропитки использовался лак МЛ-92.

2. Электродвигатель на 40 кВт, предназначенный для горнорудной и угольной промышленности.

- Коэффициент наполнения Кн составил 0,99 - 1,0;

- пробивное напряжение 9,8 кВт;

- сопротивление изоляции - бесконечность.

Для пропитки использовали лак КО.

3. Обмотки трансформатора размером 160 x 270 из провода диаметром - 0,38 мм и трансформатор размером 500 x 500 x 280 мм в сборе пропитывали лаком КО. Коэффициент насыщения - Кн составил 1,0.

4. Магнитопроводы - Шл-25; Шл-50; Шл-75; Шл-100 пропитывали компаундом на основе эпоксидной смолы (СГ-2).

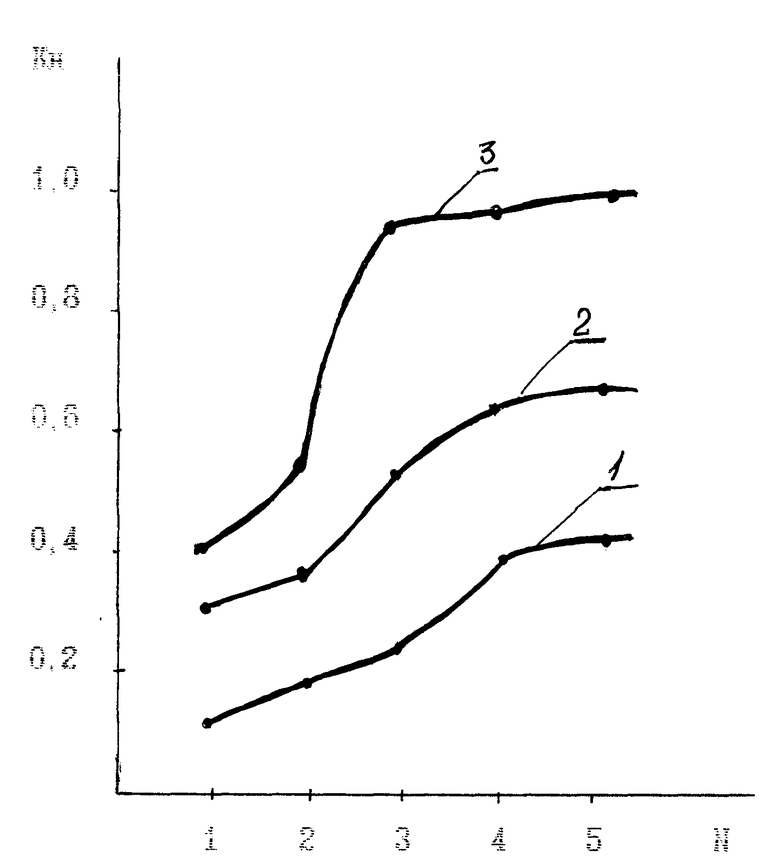

На чертеже приведен график зависимости коэффициента наполнения (Кн) от вакуум-импульсного воздействия (N) только на пропиточный компаунд (кривая - 1), только на магнитопровод (кривая - 2) и по предлагаемому способу (кривая - 3), а также от количества циклов вакуумного воздействия (отмечено точками на кривых). Как видно из графика, максимальный коэффициент наполнения достигается при проведении предлагаемого способа пропитки при меньшем количестве циклов (нагрев и вакуум-импульсное воздействие осуществляли четырежды).

Высокое качество пропитанных предлагаемым способом магнитопроводов подтверждается при их распиловке на 2 части.

Магнитопроводы ШЛ, пропитанные по действующей технологии с помощью компаундного карандаша, при распиловке расслаиваются и до 30% ШЛ, изготовленных из дорогостоящего специального металла, уходит в брак. Из 1000 штук ШЛ, пропитанных по предлагаемому способу, при разрезке в брак не ушло ни одного изделия. Анализ разрезанных магнитопроводов показал 100%-ную сплошность изделий. Отслоение обмоток отсутствовало. Способ обеспечивает пропитку магнитопроводов по всей поверхности с надежным склеиванием витков между собой.

Испытания магнитопроводов в соответствии с требованиями ГОСТ проводились по двум параметрам: тангенсу угла диэлектрических потерь и по току утечки. Результаты испытаний показали, что эти величины при пропитке и сушке изделий предложенным способом уменьшаются на порядок и более, т.е. сопротивление электроизоляционных материалов резко возрастает, что подтверждает высокое качество изготовляемых магнитопроводов.

5. По заданию одного из заводов проведена обработка примерно 400 электродвигателей (мощностью 0,2 - 20 и 220 кВт, напряжение - 380 вольт). Отмечено высокое качество пропитки (Кн = 1,0) изделий. Данные электродвигатели на вторичный ремонт после 3-х лет эксплуатации не поступали, а ранее возвращались на ремонт каждые 3 месяца.

Сравнение предложенного способа с прототипом показывает, что общим у них является наличие операций подготовки изделий к пропитке и пропитка их с использованием вакуума, а также операция сушки с использованием вакуума в импульсном режиме.

Отличие от прототипа состоит в том, что перед операцией пропитки пропиточный материал подвергают дегазации, все операции способа проводят с использованием вакуума в импульсном режиме при остаточном давлении 0,1 - 13,3 кПа и временем его достижения 0,07 - 1,0, т.е. введена операция предварительной дегазации пропиточного материала с использованием импульсного вакуумирования и изменен режим вакуумирования на операциях подготовки изделий к пропитке и последующей их пропитки.

Таким образом, предложение обладает новизной.

В технике широко известно использование вакуума в различных технологических процессах, в т.ч. и при изготовлении электротехнических изделий. Оригинальность предложенного способа заключается в вышеперечисленных отличиях от способа-прототипа и тем более от других способов аналогичного назначения, позволивших решить поставленную задачу. Такая совокупность операций и режимов непосредственно из уровня техники не вытекает и для специалистов не была очевидной. До настоящего времени при всем многообразии способов, использующих вакуум при изготовлении электротехнических изделий, подобные режимы не применялись.

В технике известен способ вакуумной пропитки электротехнических изделий, при котором используется так называемый "тренировочный процесс", когда лак попеременно по 3 - 5 мин находится под атмосферным давлением и давлением 7 - 8 ати (К.Н. Барэмбо и Л.М. Бернштейн "Сушка, пропитка и компаундирование обмоток электрических машин", Госэнергоиздат, Москва, Ленинград, 1961 г; стр. 84). Однако этот прием недостаточно эффективен и не позволяет достичь высокой степени пропитки.

При вакуумировании происходит удаление влаги и воздуха из пор, что облегчает проникновение пропиточного лака в обмотку.

Создание же давления после обычного вакуумирования способствует тому, что оставшиеся в межвитковом пространстве газы и пары еще более загоняются вглубь, образуя условия для неравномерной и неполной пропитки изделий.

Предложенные в настоящей заявке изменения в технологии обеспечили условия, позволившие перед пропиткой максимально избавится от влаги, адсорбированных газов и паров из межвиткового пространства изделий и из пропиточного материала и осуществить пропитку более эффективно, достигнув коэффициента насыщения до 1,0.

Такая пропитка повышает качество электротехнических изделий.

Так, для электродвигателей:

- пробивное напряжение возрастает против нормируемого по действующим технологиям более чем в 5-раз;

- мощность тока, влияющего на тепловое разложение изоляции, возрастает более чем в 5-раз;

- сопротивление изоляции низковольтных (380V) электродвигателей возрастает (при действующем методе испытаний) до бесконечности;

- возрастает механическая прочность, подавляется вибрация обмоток.

Данные показатели резко увеличивают длительность непрерывной работы электродвигателей, в том числе и в жестких условиях работы, во влажной среде, в парах химических веществ.

Для магнитопроводов:

- высокие показатели электроизмерительных параметров - тангенс угла электрических потерь настолько мал, что находится в пределах погрешностей испытательных приборов;

- степень цементации пропиточного материала превосходила требования ТУ.

Для трансформаторов:

- реализуется пропитка трансформаторов в сборке, с коэффициентом заполнения межвиткового пространства близким к единице;

- достигается упрощение конструкции трансформаторов, т.к. отпадает необходимость в межвитковых прокладках, покраска трансформаторов и пр.;

- электрофизические показатели улучшаются так же, как и для эл/двигат.

Предложенный способ кроме высокого качества пропитки изделий позволяет снизить длительность технологического цикла в 3 - 5 раз, появляется возможность использовать способ при изготовлении или ремонте крупногабаритных электродвигателей и трансформаторов большой мощности.

Способ позволяет снизить себестоимость электродвигателей при их ремонте на 40%, а качество отремонтированных двигателей становится выше новых, изготовленных на заводах по традиционным технологиям.

Предложенный способ не вызовет затруднений при реализации его в производственных условиях. Применяемые аппараты, средства создания вакуума в технике известны. Аппараты в зависимости от вида изделий могут использоваться с некоторой корректировкой их конструкции. Появление же в технике способа, позволяющего повысить качество электрических изделий, всегда актуально.

Наибольший эффект может быть получен при использовании способа на заводах-изготовителях электродвигателей, трансформаторов, пускателей, теле- и радиоаппаратуры, бытовой техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСТРАГИРОВАНИЯ МАТЕРИАЛОВ | 1998 |

|

RU2163827C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2231196C2 |

| СПОСОБ ПРОПИТКИ И СУШКИ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2601964C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2399109C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1994 |

|

RU2056602C1 |

| СПОСОБ ЭКСТРАГИРОВАНИЯ МАТЕРИАЛОВ | 2002 |

|

RU2213606C1 |

| СПОСОБ СУШКИ ИЗОЛЯЦИИ ЭЛЕКТРИЧЕСКИХ МАШИН | 2006 |

|

RU2324278C1 |

| УСТАНОВКА И СПОСОБ ПРОПИТКИ ОБМОТОК СТАТОРОВ АСИНХРОННЫХ ВСПОМОГАТЕЛЬНЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2008 |

|

RU2361349C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2336475C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2351860C2 |

Изобретение относится к области электротехники и касается способов пропитки и сушки таких электротехнических изделий, как обмотки статоров, роторов электродвигателей, трансформаторов, магнитопроводов и т.п. Предлагаемый способ предусматривает нагрев электротехнических изделий, их вакуумирование перед пропиткой, пропитку данных изделий, а затем их сушку. Согласно изобретению пропиточный материал перед пропиткой нагревают и подвергают его дегазации в режиме импульсного вакуумирования, а вакуумирование изделий перед пропиткой, непосредственно пропитку, а также сушку пропитанных изделий ведут в режиме импульсного вакуумирования. При этом для всех перечисленных операций способа режимы импульсного вакуумирования проводят при остаточном давлении величиной 0,1-13,3 кПа и времени его достижения 0,07-1,0 с. Технический результат, на достижение которого направлен данный способ, состоит в обеспечении пропитки электротехнических изделий с высокой равномерностью без газовых включений и с коэффициентом наполнения 1,0, а также в высококачественной равномерной сушке за более короткое время, в том числе и крупногабаритных электротехнических изделий. Длительность технологического цикла при этом сокращается в 3-5 раз. 3 з.п. ф-лы, 1 ил.

| Способ пропитки обмоток электрических машин | 1986 |

|

SU1376181A1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU792504A1 |

| Способ изготовления статора высокоскоростной электрической машины | 1989 |

|

SU1721730A1 |

| Способ пропитки обмоток | 1983 |

|

SU1358045A1 |

| US 3979530 А, 07.09.76 | |||

| DE 3541235 А1, 27.05.87 | |||

| GB 1547157 А1, 06.06.79. | |||

Авторы

Даты

1999-09-27—Публикация

1997-06-20—Подача