Изобретение относится к устройствам фильтрования жидких сред и может быть использовано в различных отраслях промышленности, где требуется эффективная очистка маловязких жидких сред, например воды, керосина, бензина, ацетона, дизельного топлива и других от механических примесей.

Для осуществления процессов очистки загрязненных сред в различных отраслях техники используются фильтры, состоящие из фильтродержателя преимущественно цилиндрической формы, и установленных внутри него патронных фильтровальных элементов. Процессы фильтрования с использованием подобной конструкции характеризуются в основном ресурсом работы и эффективностью фильтрования, которые определяются преимущественно количеством ступеней фильтрования и длиной пути фильтрования, а также конструкцией фильтровальных элементов.

Известен фильтр, содержащий установленные в корпусе фильтровальные элементы трубчатой формы с внутренней поверхностью фильтрования, с одним верхним тупиковым концом, сгруппированные внутри фильтра вокруг оси вращения (ЕР 1715933, B01D 29/46, опубл. 02.11.2006).

Известен автоматический самоочищающийся фильтр (FR 2374935, кл. В01D 29/24, 1976), содержащий установленные неподвижно в корпусе фильтровальные элементы трубчатой формы с внутренней поверхностью фильтрования, с одним верхним тупиковым концом, сгруппированные внутри фильтра вокруг оси вращения. В нижней входной камере фильтра имеется промывочное устройство, состоящее из рычага обратной промывки с каналом, соединяющимся с патрубком стока концентрата загрязнений, вращающееся вокруг оси фильтра. Это устройство приводится во вращение от приводного устройства через понижающий передаточный механизм и последовательно соединяется с открытыми концами фильтровальных элементов. Таким образом, фильтровальные элементы очищаются обратным током фильтрата снаружи вовнутрь.

Недостатком данных фильтров является неполная очистка по длине неподвижных фильтровальных элементов при их регенерации, ухудшающаяся по мере приближения к их тупиковым концам.

Задачей изобретения является автоматизация процессов фильтрования, повышение эффективности регенерации фильтровальных элементов, увеличение ресурса работы фильтра, сокращение эксплуатационных затрат.

Поставленная задача решается за счет того, что в фильтре щелевом, содержащем корпус, расположенные в нем фильтровальные элементы трубчатой формы с внутренней поверхностью фильтрования, нижнюю камеру со штуцером для входа загрязненной среды и верхнюю крышку со штуцером для выхода очищенной среды, фильтровальные элементы установлены между верхним диском и неподвижно закрепленном на установленном с возможностью вращения валу нижним диском в соосные отверстия дисков, расположенные концентрично относительно оси вращения, при этом отверстия на верхнем диске выполнены глухими, предназначенными для осевой фиксации фильтровальных элементов, а отверстия на нижнем диске выполнены сквозными ступенчатой формы, количество и взаимное расположение отверстий соответствует количеству и расположению фильтровальных элементов, которые в сборе с валом и дисками образуют барабан, выполненный с возможностью вращения, причем на валу неподвижно закреплен узел позиционирования фильтровальных элементов при регенерации в виде звезды, представляющей собой диск с зубьями, расположение и количество которых определяется расположением и количеством фильтровальных элементов, на верхней крышке расположены датчик давления и опора с датчиком положения зубьев звезды, чувствительный элемент которого расположен в одной горизонтальной плоскости со звездой и обращен к ее боковой поверхности, в нижней камере установлен штуцер обратной промывки с присоединенным к нему электромагнитным клапаном, и датчик давления.

Дополнительно в днище нижней камеры расположен подшипник скольжения вала.

Дополнительно в нижней камере расположен штуцер дренажа.

Дополнительно верхняя крышка содержит штуцер воздушника.

Дополнительно штуцер обратной промывки соединен с втулкой, поджатой пружиной к одному из сквозных отверстий нижнего диска.

Дополнительно фильтровальные элементы трубчатой формы с внутренней поверхностью фильтрования представляют собой щелевые решетки, выполненные в форме цилиндрической спирали из высокоточного профиля V-образной формы, закрепленной с помощью сварки на опорных элементах в каждой точке их пересечения.

Дополнительно опорные элементы расположены во внутренней полости фильтровального элемента.

Дополнительно спираль из V-образного профиля образует экран с продольными щелями определенного размера с допуском до ±15 мкм.

Изобретение поясняется чертежами:

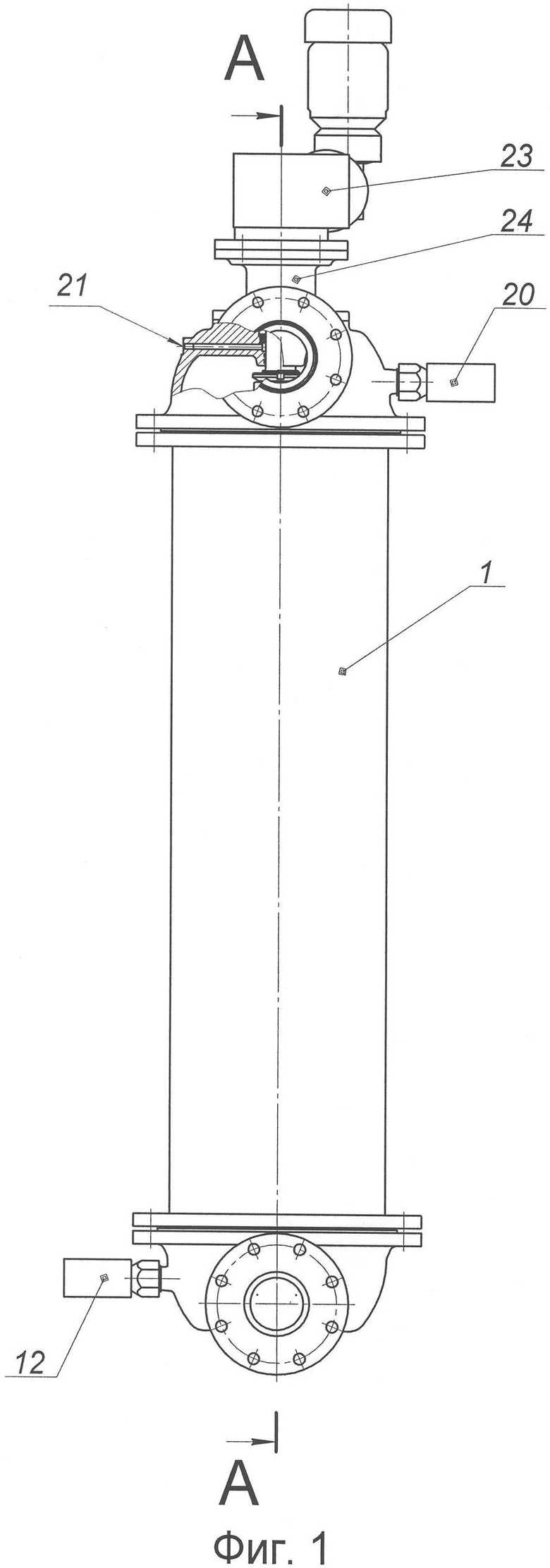

Фиг.1 - общий вид фильтра щелевого;

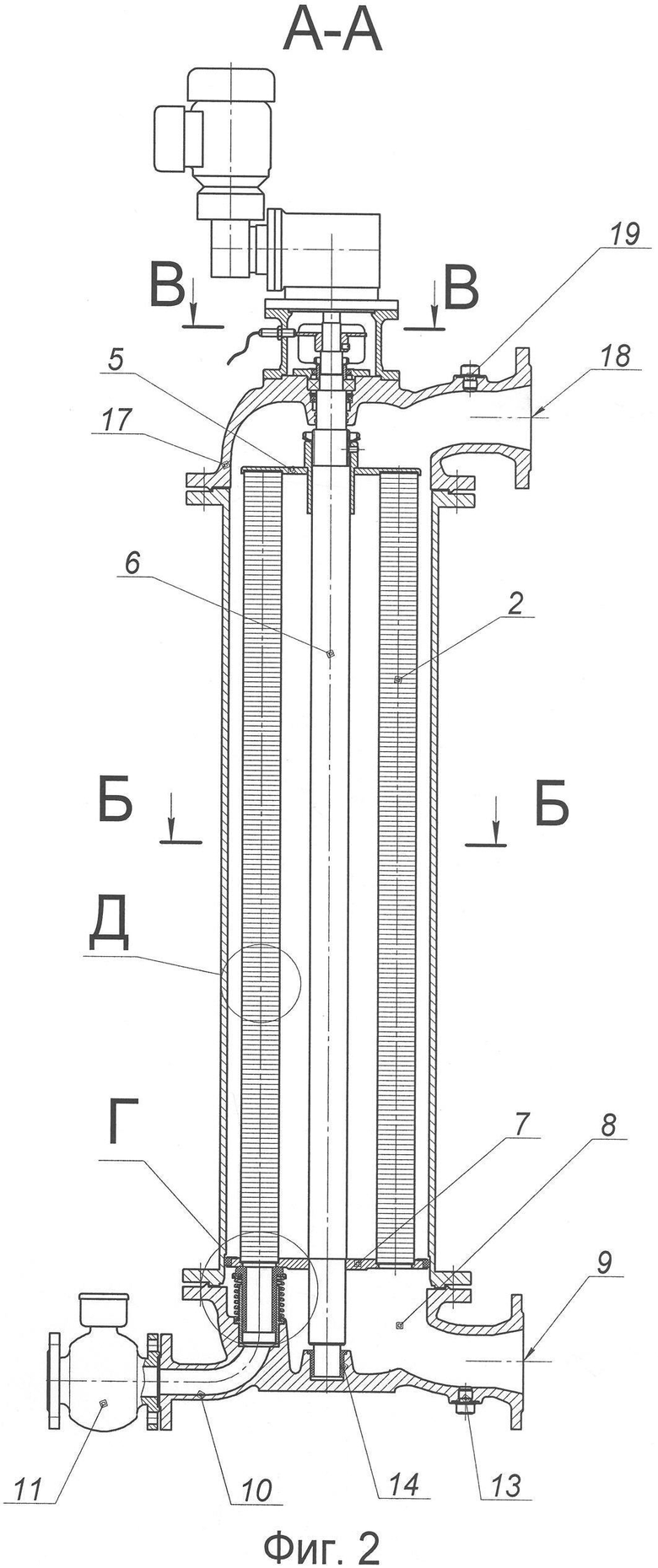

Фиг.2 - продольный разрез фильтра щелевого;

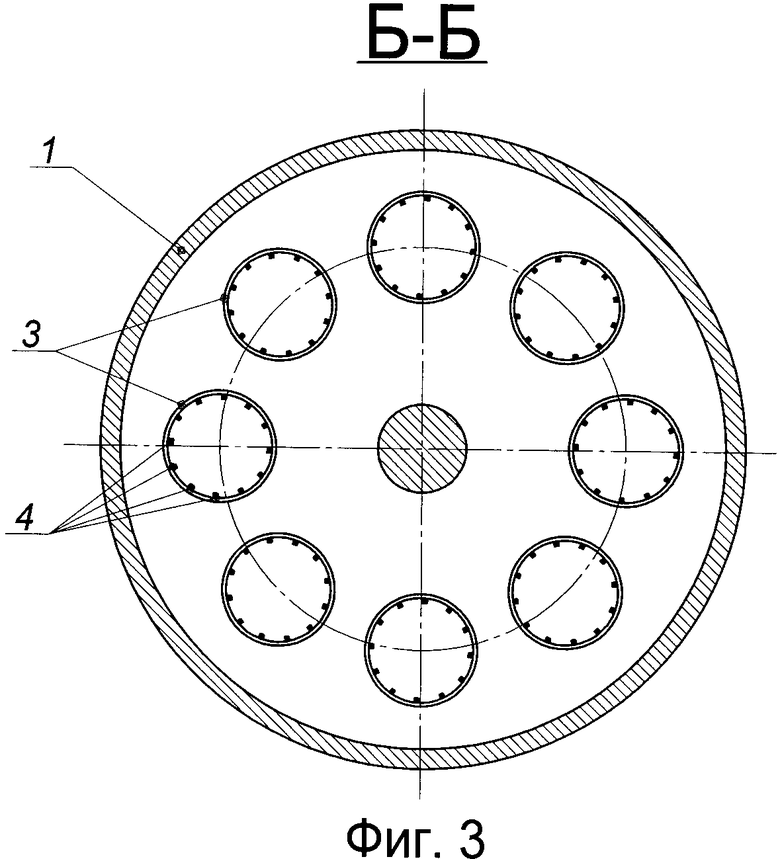

Фиг.3 - поперечный разрез фильтра щелевого;

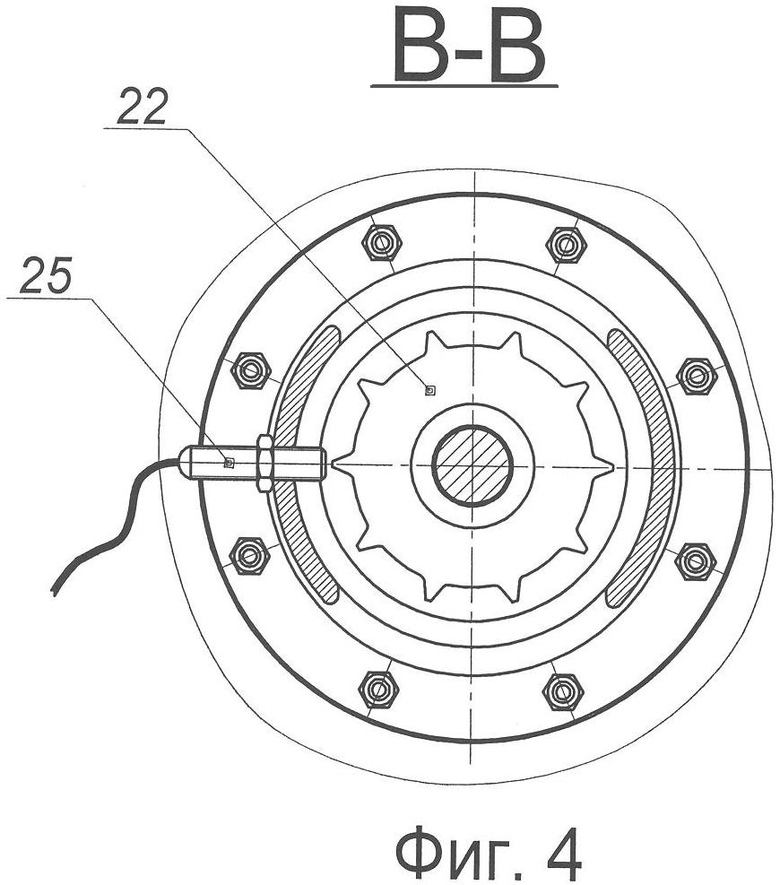

Фиг.4 - узел позиционирования фильтрующих элементов при регенерации;

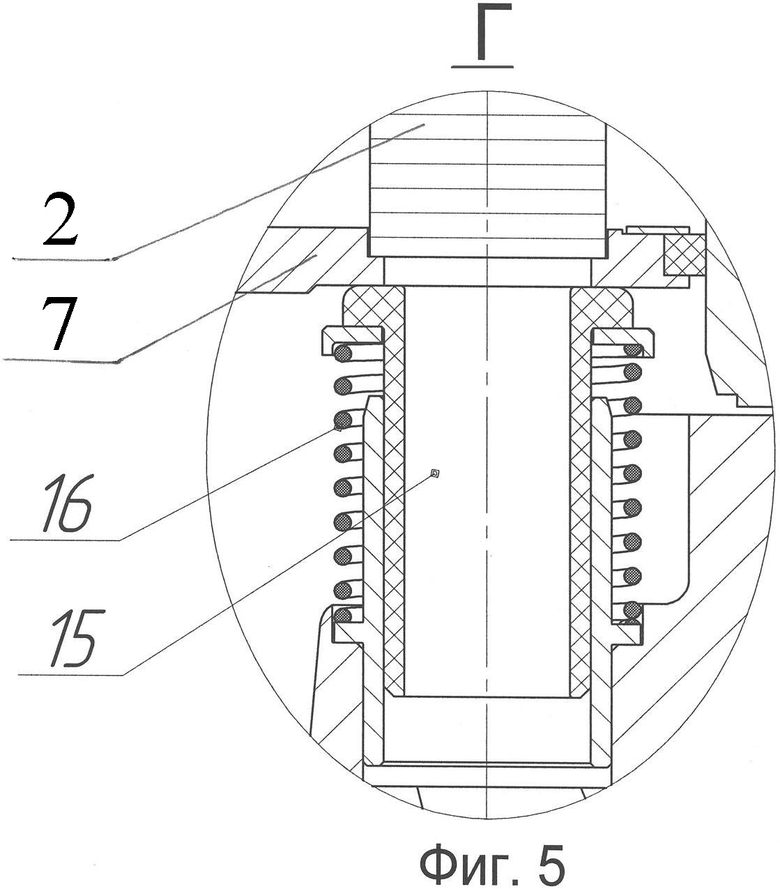

Фиг.5 - узел соединения фильтрующего элемента и штуцера обратной промывки;

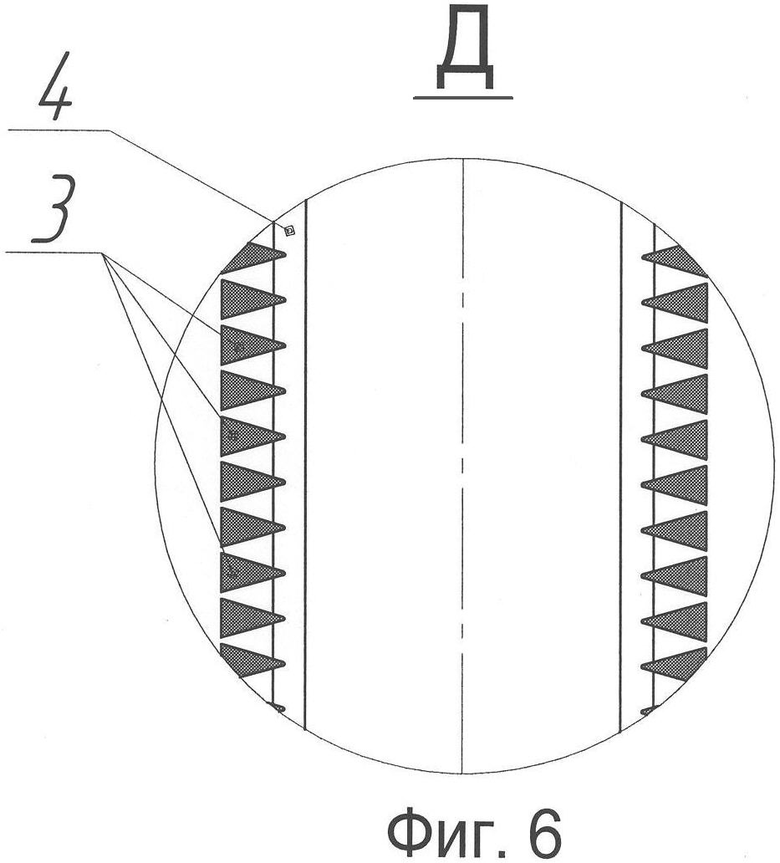

Фиг.6 - сечение фильтрующего элемента.

Фильтр щелевой включает в себя корпус 1, в котором установлены фильтровальные элементы 2 трубчатой формы с внутренней поверхностью фильтрования, представляющие собой щелевые решетки, выполненные в форме цилиндрической спирали из высокоточного профиля 3 V-образной формы, закрепленной с помощью сварки на опорных элементах 4 в каждой точке их пересечения. При этом опорные элементы 4 расположены во внутренней полости фильтровального элемента 2, а V-образный профиль образует экран с продольными щелями строго определенного размера с допуском до ±15 мкм.

Фильтровальные элементы 2 установлены между верхним диском 5 и неподвижно закрепленном на установленном с возможностью вращения валу 6 нижним диском 7 в соосные отверстия дисков, расположенные концентрично относительно оси вращения, при этом отверстия на верхнем диске 5 выполнены глухими, предназначенными для осевой фиксации фильтровальных элементов, а отверстия на нижнем диске 7 выполнены сквозными ступенчатой формы. Количество и взаимное расположение отверстий соответствует количеству и расположению фильтровальных элементов. Фильтровальные элементы 2 в сборе с валом 6 и дисками 5 и 7 образуют барабан, выполненный с возможностью вращения.

К корпусу 1 присоединена нижняя камера 8 со штуцером 9 для входа загрязненной среды, со штуцером 10 обратной промывки, к которому присоединен электромагнитный клапан 11. В нижней камере установлен датчик давления 12, измеряющий давление подающей загрязненной среды, и штуцер дренажа 13. С внутренней стороны в днище нижней камеры 8 установлен подшипник скольжения 14, в который установлен вал 6. Штуцер 10 обратной промывки соединяется с втулкой 15, которая пружиной 16 поджимается к одному из сквозных отверстий диска 7. Верхняя крышка 17 установлена на корпусе 1 и имеет штуцер 18 для выхода очищенной среды, штуцер воздушника 19, датчик давления 20, измеряющий давление выходящей очищенной среды, и отверстие 21 для контроля протечек в системе уплотнения вала 6. Через сквозное отверстие в верхней крышке 17 через систему уплотнения проходит вал 6, на котором неподвижно закреплен узел позиционирования фильтровальных элементов при регенерации в виде звезды 22, представляющей собой диск с зубьями треугольной формы, расположение и количество которых определяется расположением и количеством фильтровальных элементов 2. Мотор-редуктор 23 установлен на опору 24 и соединен с верхней крышкой 17 и валом 6. В опору 24 вмонтирован бесконтактный датчик положения зубьев звезды 25, чувствительный элемент которого расположен в одной горизонтальной плоскости со звездой 22 и обращен к ее боковой поверхности.

Работа фильтра заключается в следующем.

В процессе нормального режима фильтрования загрязненная жидкость под давлением через штуцер 9 поступает в нижнюю камеру 8 и далее во внутреннюю полость фильтровальных элементов 2. Механические примеси, при прохождении загрязненной жидкости через щелевые решетки, остаются во внутренних полостях фильтровальных элементов 2. При этом оригинальная конструкция щелевых решеток, выполненных в форме цилиндрической спирали из высокоточного профиля 3 V-образной формы, позволяет подавляющему количеству механических примесей находиться во взвешенном состоянии, без налипания и образования слоя осадка на поверхности фильтровальных элементов 2. Далее жидкость, очищенная от механических примесей, выводится из корпуса 1 фильтра через штуцер 18 для выхода очищенной среды.

Через штуцер дренажа 13 происходит слив остатка жидкости и механических примесей при опорожнении фильтра, штуцер воздушника 19 служит для удаления воздуха из фильтра перед началом работы при его заполнении загрязненной жидкостью. С помощью отверстия 21 происходит контроль за состоянием герметичности в системе уплотнения вала 6.

Принцип работы фильтра в режиме регенерации - револьверный. Фильтровальные элементы 2, образующие в сборе с валом 6 и дисками 5 и 7 подвижный вращающийся барабан, один за другим подвергаются обратной промывке. При загрязнении фильтра внутри него происходит повышение перепада давления между входящей загрязненной жидкостью и выходящей очищенной. При достижении заданного перепада давления между датчиками давления 12 и 20 от датчиков давления поступает сигнал на запуск электродвигателя и мотор-редуктор 23 начинает вращать вал 6 и вместе с ним фильтровальные элементы 2 и звезду 22. Чувствительный элемент датчика положения 25 настроен на определенный зазор между ним и зубьями звезды 22. При совмещении вершины зуба с датчиком 25 происходит остановка вала 6, при этом совмещается нижнее отверстие одного из фильтровальных элементов 2 с отверстием втулки 15, открывается электромагнитный клапан 11 и происходит промывка внутренней полости фильтровального элемента 2 противотоком и выход загрязненной среды через штуцер 10 обратной промывки. Электромагнитный клапан 11 закрывается и происходит поворот вала 6 до совмещения следующего зуба звезды 22 с датчиком 25. Процесс очистки повторяется для всех фильтровальных элементов 2 до тех пор, пока перепад давления не снизится до значений, меньших или равных заданному, и фильтр переходит в нормальный режим фильтрования.

Преимуществами фильтра щелевого являются полная автоматизация процесса фильтрования и обратной промывки (регенерации), повышенная эффективность регенерации фильтровальных элементов с помощью использования оригинальной конструкции щелевых решеток и организации вращения барабана с фильтровальными элементами во время обратной промывки, увеличенный ресурс работоспособности фильтра за счет постоянной их очистки во время непрерывной работы по фильтрованию, уменьшение эксплуатационных затрат за счет полной автоматизации процессов, применение долговечных оригинальных фильтровальных элементов и простых нестандартных конструктивных решений, не требующих дополнительных расходов, навыков и знаний при дальнейшей эксплуатации фильтра.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР ЩЕЛЕВОЙ АВТОМАТИЧЕСКИЙ | 2007 |

|

RU2336119C1 |

| БЛОК ТОНКОЙ ФИЛЬТРАЦИИ | 2011 |

|

RU2474461C1 |

| АВТОМАТИЧЕСКИЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2015 |

|

RU2580732C1 |

| ФИЛЬТР ЩЕЛЕВОЙ НОЖЕВОЙ | 2007 |

|

RU2329085C1 |

| БЛОЧНО-МОДУЛЬНАЯ ФИЛЬТРАЦИОННАЯ УСТАНОВКА | 2019 |

|

RU2709275C1 |

| АВТОМАТИЧЕСКИЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2015 |

|

RU2592631C1 |

| РОТАЦИОННЫЙ ФИЛЬТР | 2014 |

|

RU2557595C1 |

| АВТОМАТИЧЕСКИЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2015 |

|

RU2592632C1 |

| ФИЛЬТР | 2011 |

|

RU2478414C1 |

| ФИЛЬТР ЩЕЛЕВОЙ | 2007 |

|

RU2335328C1 |

Изобретение предназначено для фильтрования жидких сред. Фильтр содержит корпус, расположенные в нем фильтровальные элементы трубчатой формы, нижнюю камеру со штуцером для входа загрязненной среды и верхнюю крышку со штуцером для выхода очищенной среды. Фильтровальные элементы установлены между верхним диском и неподвижно закрепленным на установленном с возможностью вращения валу нижним диском в соосные отверстия дисков. Отверстия на верхнем диске выполнены глухими, предназначенными для осевой фиксации фильтровальных элементов. Отверстия на нижнем диске выполнены сквозными ступенчатой формы. Количество и взаимное расположение отверстий соответствует количеству и расположению фильтровальных элементов, которые в сборе с валом и дисками образуют барабан, выполненный с возможностью вращения. На валу неподвижно закреплен узел позиционирования фильтровальных элементов при регенерации в виде звезды, представляющей собой диск с зубьями, расположение и количество которых определяется расположением и количеством фильтровальных элементов. На верхней крышке расположен датчик давления и опора с датчиком положения зубьев звезды, чувствительный элемент которого расположен в одной горизонтальной плоскости со звездой и обращен к ее боковой поверхности. В нижней камере установлены штуцер обратной промывки с присоединенным к нему электромагнитным клапаном и датчик давления. Технический результат: автоматизация процессов фильтрования, повышение эффективности регенерации фильтровальных элементов, увеличение ресурса работы фильтра, сокращение эксплуатационных затрат. 7 з.п. ф-лы, 6 ил.

| СПОСОБ СТЕРИЛИЗАЦИИ КОМПОТА ИЗ ПЕРСИКОВ С КОСТОЧКАМИ | 2008 |

|

RU2374935C1 |

| Устройство для фильтрования | 1981 |

|

SU1001970A1 |

| Напорный фильтр с обратной промывкой | 1983 |

|

SU1088753A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 2002 |

|

RU2229796C2 |

| DE 202006003679 U1, 13.07.2006 | |||

| Стенд для испытаний торцовых уплотнений | 1982 |

|

SU1060844A2 |

Авторы

Даты

2008-08-10—Публикация

2006-12-22—Подача