Изобретение относится к устройствам фильтрования жидких сред и может быть использовано в различных отраслях промышленности, где требуется эффективная очистка жидких сред малой вязкости от механических примесей.

Среди работающих под давлением промышленных фильтров непрерывного действия автоматические фильтры с обратной промывкой являются одними из наиболее универсальных и эффективных.

Известен фильтр, содержащий корпус с опорными плитами, в которых установлены трубчатые фильтрующие элементы. В фильтр встроено вращающееся вокруг оси золотниково-распределительное устройство промывки, которое приводится во вращение передаточным механизмом от приводной турбинки. Это устройство позволяет при вращении создавать турбулентный поток концентрата загрязненной жидкости последовательно внутри каждого фильтрующего элемента во время их регенерации при одновременном оттоке из этих же элементов концентрата загрязнений в патрубок стока. Регенерация фильтрующих элементов осуществляется обратным током фильтрата с одного конца при одновременном воздействии с другого конца на внутреннюю поверхность этого же элемента тангенциально-динамического воздействия струи загрязненной жидкости, причем направление потока концентрата загрязненной жидкости внутри фильтрующего элемента при регенерации изменяется, по меньшей мере, дважды за один оборот золотниково-распределительного устройства промывки [Патент России №2224577, Кл. B01D 29/62, опубл. 2004.02.27].

Недостатками данного фильтра являются сложность конструкции, а также большие потери на промывку фильтра.

Известен автоматический самоочищающийся фильтр, содержащий корпус с патрубками на входе и выходе, патрубок стока концентрата загрязнений, крышку, верхнюю и нижнюю опорные плиты, перпендикулярные оси вращения с соосными отверстиями, расположенными концентрично относительно оси вращения, соединенные между собой дистанционной трубой, фильтрующие элементы преимущественно трубчатой формы с внутренней поверхностью фильтрации, вставленные в соосные отверстия верхних и нижних опорных плит, предохранительный фильтр. На верхнюю опорную плиту наложен и закреплен лист, в котором имеются сквозные отверстия, количество которых равно количеству фильтрующих элементов. Отверстия фильтрующих элементов соосны со сквозными отверстиями. В нижней входной камере фильтра имеется промывочное устройство, состоящее из рычага обратной промывки, вращающееся вокруг оси фильтра (Патент WO 2005079948, Кл. B01D 29/11, В01В 29/66, опубл. 01.09.2005).

Недостатком фильтра является неполная очистка фильтрующих элементов.

Задачей изобретения является автоматизация процессов фильтрования, повышение эффективности регенерации фильтровального элемента, увеличение ресурса работы фильтра, сокращение эксплуатационных затрат, упрощение конструкции.

Поставленная задача решается тем, что в фильтре щелевом автоматическом, содержащем корпус, крышку, нижнюю камеру, штуцер для входа загрязненной жидкости, штуцер для выхода очищенной жидкости, штуцер обратной промывки, дренажный штуцер, верхнюю и нижнюю опорные плиты, расположенные перпендикулярно оси фильтра, в сквозных соосных отверстиях которых по одной или нескольким концентрическим окружностям установлены фильтрующие элементы преимущественно трубчатой формы с внутренней поверхностью фильтрации, центральную трубу, вал-коллектор, на ступенчатом валу вала-коллектора неподвижно закреплено с возможностью небольших перемещений в осевом направлении коромысло, на двух плечах которого закреплены заглушки, и неподвижно закреплен узел позиционирования фильтрующих элементов при регенерации в виде звезды, представляющей собой диск с зубьями треугольной формы, расположение и количество которых определяется расположением и количеством фильтрующих элементов, на крышке фильтра установлена опора привода, в которую вмонтирован бесконтактный датчик положения зубьев звезды, чувствительный элемент которого расположен в одной горизонтальной плоскости со звездой и обращен к ее боковой поверхности, в отводах вала-коллектора установлены втулки, при этом расположение заглушек коромысла в диаметральном сечении полностью соответствует расположению втулок, на верхнюю опорную плиту установлено нажимное кольцо, фиксирующее в осевом направлении как фильтрующие элементы, так и центральную трубу, площадь сечения которой равна сумме площадей сечений фильтрующих элементов, каждый из которых выполнен в виде цилиндрической спирали из высокоточного профиля V-образной формы, закрепленной с помощью точечной сварки на опорных элементах, при этом опорные элементы расположены во внутренней полости фильтрующего элемента, а V-образный профиль создает жесткий экран с кольцевыми щелями определенного размера от 50 до 1000 мкм и с допуском на ширину щели до 15 мкм, на штуцерах обратной промывки и дренажном установлены шаровые краны с электромагнитным приводом, в нижней камере установлен датчик давления, измеряющий давление на входе загрязненной среды, в корпусе расположен датчик давления, измеряющий давление на выходе очищенной среды, при этом при совмещении внутренних отверстий втулок с отверстиями нижней опорной плиты образуется общая полость, включающая в себя внутренние полости фильтрующих элементов, полость коллектора и полость трубопровода обратной промывки.

Кроме того, в опоре привода выполнены смотровые отверстия.

Кроме того, отверстия в нижней опоре являются установочными и выполнены ступенчатой формы с образованием опорной поверхности для фильтрующих элементов.

Кроме того, диаметр отверстий, выполненных в нажимном кольце, на 1-2 мм меньше внутреннего диаметра фильтрующих элементов, а их количество и координаты соответствуют количеству и координатам отверстий в опорных плитах.

Кроме того, трубопровод обратной промывки расположен во внутренней полости нижней камеры и выполнен с бобышкой, установленной симметрично центральной оси фильтра и предназначенной для установки втулки скольжения, которая является нижней радиальной опорой для вала-коллектора, ось вращения которого совпадает с осью симметрии фильтра.

Кроме того, полости коллектора и соединенного с ним сваркой полого ступенчатого вала изолированы друг от друга заглушкой, при этом патрубок коллектора входит во втулку скольжения, образуя подшипник скольжения, и соединяется с трубопроводом обратной промывки, а количество отводов коллектора соответствует числу концентрических окружностей, по которым установлены фильтрующие элементы.

Кроме того, втулки выполнены из антифрикционного неметаллического материала, а их плотный контакт с торцовой поверхностью нижней опорной плиты обеспечивают пружины с подкладными шайбами с буртиком.

Изобретение поясняется чертежами, где

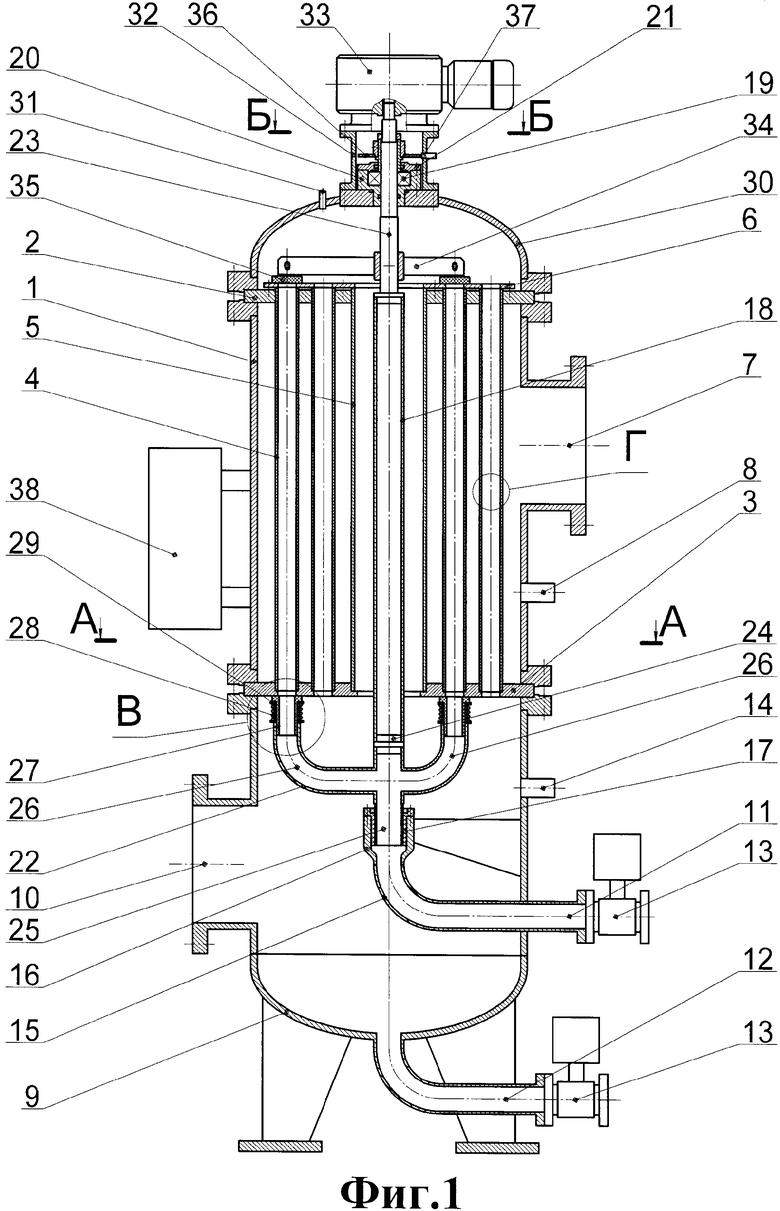

фиг.1 - общий вид фильтра щелевого автоматического;

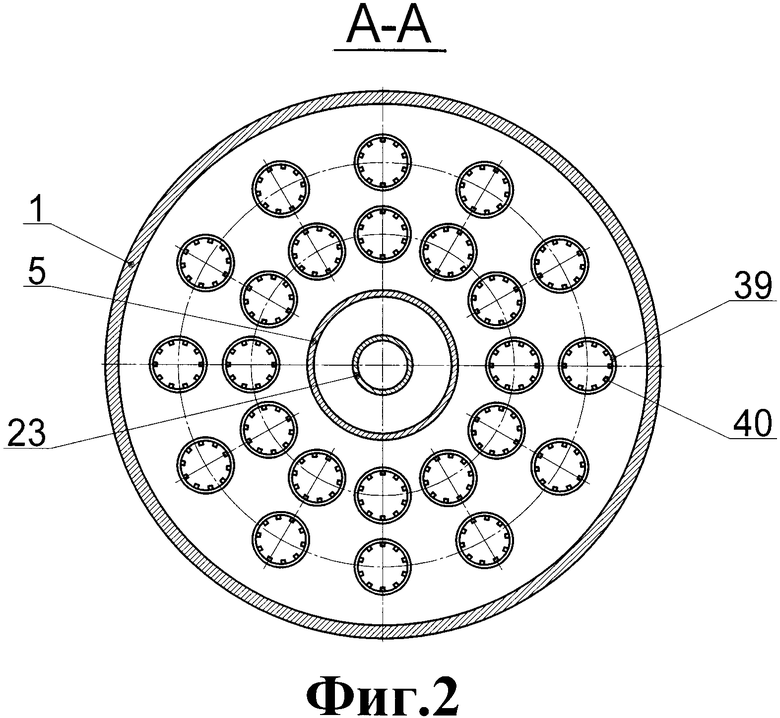

фиг.2 - горизонтальный разрез фильтра;

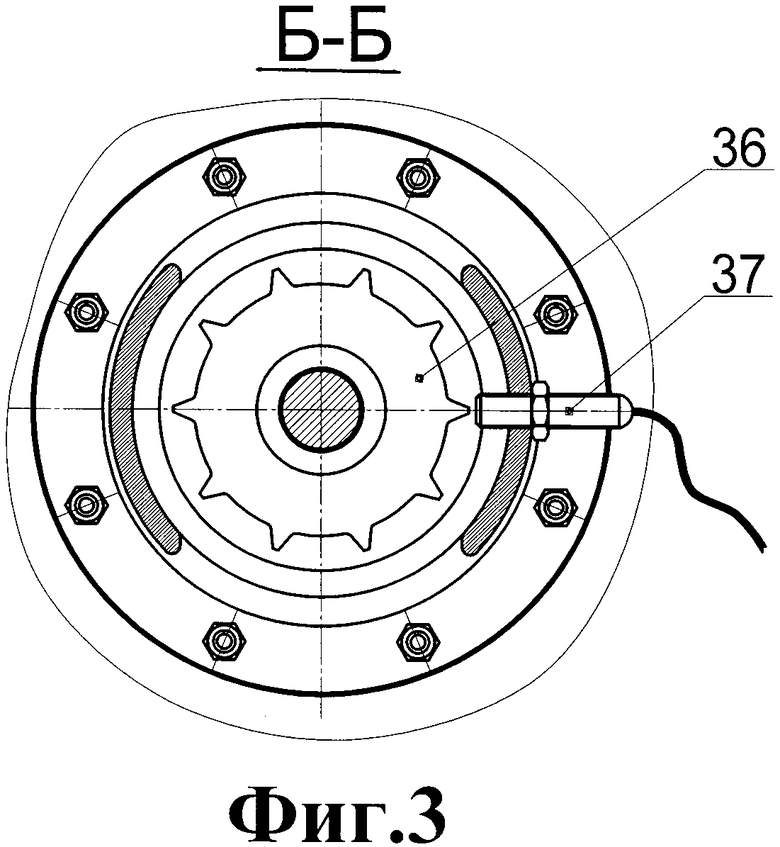

фиг.3 - узел позиционирования фильтрующих элементов при регенерации;

фиг.4 - подпружиненные втулки с подкладными шайбами;

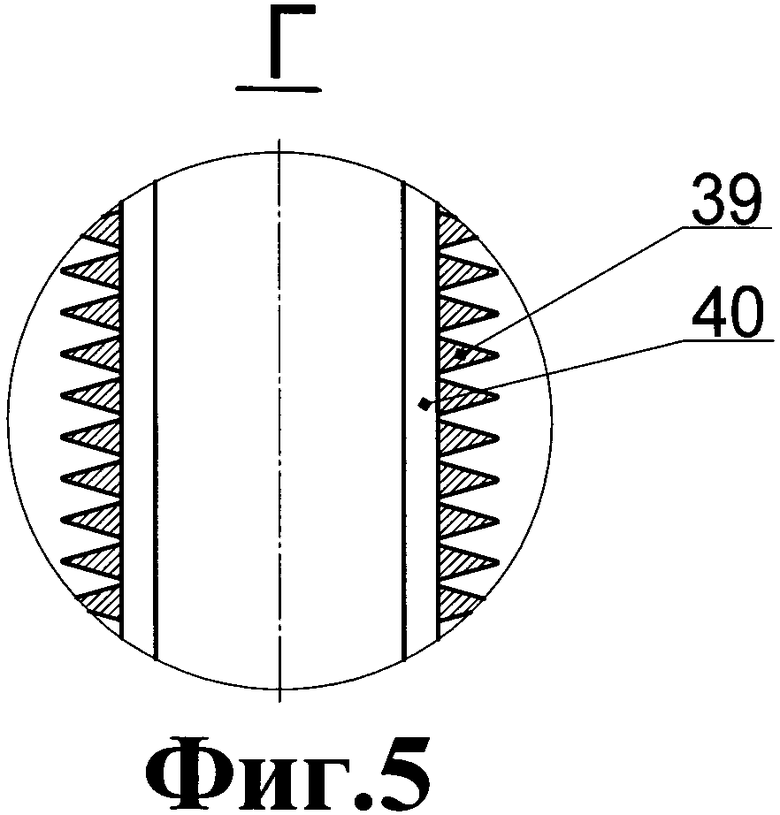

фиг.5 - сечение фильтрующего элемента.

Фильтр щелевой автоматический состоит из корпуса 1, в котором между неподвижными верхней 2 и нижней 3 опорными плитами, расположенными перпендикулярно оси фильтра, по одной или нескольким концентрическим окружностям в сквозных соосных отверстиях, выполненных в плитах, установлены трубчатой формы фильтрующие элементы 4 - щелевые решетки.

Количество и взаимное расположение отверстий соответствует количеству и расположению фильтрующих элементов 4. При этом отверстия в нижней опорной плите 3 являются установочными и выполнены ступенчатой формы с образованием опорной поверхности для фильтрующих элементов 4. Между неподвижными верхней 2 и нижней 3 опорными плитами установлена центральная труба 5. Площадь сечения центральной трубы 5 равна сумме площадей сечений фильтрующих элементов 4. На верхнюю опорную плиту 2 установлено нажимное кольцо 6 с отверстиями, количество и координаты которых соответствуют количеству и координатам отверстий в опорных плитах, а диаметр на 1-2 мм меньше внутреннего диаметра фильтрующих элементов 4. Диаметр центрального отверстия нажимного кольца 6 меньше на 1-2 мм внутреннего диаметра центральной трубы 5. Нажимное кольцо 6 фиксирует в осевом направлении как фильтрующие элементы 4, так и центральную трубу 5. В корпусе 1 расположен штуцер для выхода очищенной жидкости 7, а для замера давления на выходе - датчик давления 8.

К корпусу присоединена нижняя камера 9 со штуцером 10 для входа загрязненной жидкости, штуцером 11 для обратной промывки (выхода промывочной жидкости) и дренажным штуцером 12, при этом между фланцами корпуса 1 и нижней камеры 9 зафиксирована нижняя опорная плита 3. На штуцерах 11 и 12 установлены шаровые краны 13 с электромагнитным приводом. В нижней камере 9 предусмотрен датчик давления 14, измеряющий давление на входе загрязненной среды. Во внутренней полости нижней камеры 9 расположен трубопровод обратной промывки 15 с бобышкой 16, установленной симметрично центральной оси фильтра и предназначенной для установки втулки скольжения 17. Втулка скольжения 17 является нижней радиальной опорой для вала-коллектора 18. Вал-коллектор 18, ось вращения которого совпадает с осью симметрии фильтра, имеет в качестве верхней радиальной опоры подшипник 19, установленный в стакане 20 и зафиксированный крышкой подшипникового узла 21. Вал-коллектор 18 состоит из коллектора 22 и соединенного с ним сваркой полого ступенчатого вала 23, расположенного внутри центральной трубы, полость коллектора 22 и полого ступенчатого вала 23 изолированы друг от друга заглушкой 24. Патрубок коллектора 25 входит во втулку скольжения 17, образуя подшипник скольжения, и соединяется с трубопроводом обратной промывки 15. Количество отводов 26 коллектора 22 (один или несколько, чаще всего два) соответствует числу концентрических окружностей, по которым установлены фильтрующие элементы 4. В отводы коллектора 22 вставлены втулки 27 из антифрикционного неметаллического материала. Пружины 28, которые устанавливаются с подкладными шайбами 29 с буртиком, обеспечивают плотный контакт втулок с торцовой поверхностью нижней опорной плиты 3. При совмещении внутренних отверстий втулок 27 с отверстиями нижней опорной плиты 3 образуется общая полость, включающая в себя внутренние полости фильтрующих элементов 4, количество которых равно количеству отводов, полость коллектора 22 и полость трубопровода обратной промывки 15.

Крышка фильтра 30 со штуцером для выхода воздуха 31 присоединена к верхней части корпуса 1, при этом между фланцами корпуса 1 и фланцем крышки 30 зафиксирована верхняя опорная плита 2. На крышку 30 установлена опора привода 32 со смотровыми отверстиями, на опору 32 установлен мотор-редуктор 33. На валу 23 закреплено коромысло 34, имеющее возможность небольших перемещений в осевом направлении. На двух плечах коромысла 34 закреплены заглушки 35, расположение которых в диаметральном сечении полностью соответствует расположению втулок 27 в отводах 26 вала-коллектора 18.

На валу 23 неподвижно закреплен узел позиционирования фильтрующих элементов при регенерации в виде звезды 36, представляющей собой диск с зубьями треугольной формы, расположение и количество которых определяется расположением и количеством фильтрующих элементов 4.

В опору привода 32 вмонтирован бесконтактный датчик положения зубьев звезды 37, чувствительный элемент которого расположен в одной горизонтальной плоскости со звездой 36 и обращен к ее боковой поверхности. На обечайке корпуса закреплен щит управления 38. Фильтрующие элементы выполнены в виде цилиндрической спирали 39 из высокоточного профиля V-образной формы, закрепленной с помощью точечной сварки на опорных элементах 40. При этом опорные элементы 40 расположены во внутренней полости фильтрующего элемента 4, а V-образный профиль создает жесткий экран с кольцевыми щелями размером от 50 до 1000 мкм и с допуском на ширину щели до 15 мкм.

Принцип работы фильтра заключается в следующем.

В процессе нормального режима фильтрования загрязненная жидкость под давлением через штуцер 10 поступает в нижнюю камеру 9 и далее снизу вверх во внутренние полости фильтрующих элементов 4 и центральной трубы 5. При этом поток жидкости, проходящий через центральную трубу 5, поступает в полость крышки 30, а из нее - в фильтрующие элементы 4 навстречу потоку, идущему снизу. Загрязненная жидкость проходит через щелевые решетки фильтрующего элемента 4 изнутри наружу в полость корпуса 1, освобождаясь от примесей. Очищенная жидкость отводится из корпуса 1 через штуцер 7, а механические примеси остаются во внутренних полостях фильтрующих элементов 4. Горизонтальное направление фильтрования, обусловленное конструкцией аппарата, не совпадает с направлением силы тяжести (осаждения) частиц, поэтому перепад давления, возникающий на фильтрующей поверхности, может удержать на ней лишь определенный слой осадка. Таким образом, в процессе нормального режима работы часть механических примесей остается на внутренней поверхности фильтрующих элементов 4, а остальные примеси находятся во взвешенном состоянии в полостях щелевых решеток и нижней камеры 9.

Через штуцер дренажа 12 при открытом шаровом кране 13 происходит слив остатка жидкости и механических примесей при опорожнении фильтра, штуцер для выхода воздуха 31 предназначен для удаления воздуха из фильтра перед началом работы при его заполнении загрязненной жидкостью. С помощью смотрового отверстия в опоре привода 32 производится контроль за состоянием герметичности в системе уплотнения вала-коллектора 18.

В режиме регенерации периодически осуществляемый процесс обратной промывки одного или более фильтрующих элементов 4 одновременно, а за цикл - всей фильтрующей поверхности - восстанавливает работоспособность щелевых решеток и приводит к уменьшению перепада давлений в аппарате на входе и выходе. Процесс происходит следующим образом. При загрязнении фильтра внутри него происходит возрастание перепада давления между входящей загрязненной жидкостью и выходящей очищенной. При достижении заданного перепада давления, определяемого по показаниям датчиков 8 и 14, от датчиков давления поступает сигнал, и мотор-редуктор 33 начинает вращать вал-коллектор 18, а вместе с ним и звезду 36. Чувствительный элемент датчика положения 37 настроен на определенный зазор между ним и зубьями звезды 36. При совпадении вершины зуба с чувствительным элементом датчика происходит остановка вала-коллектора 18, при этом заглушки 35 коромысла 34 перекрывают верхние отверстия фильтрующих элементов 4 с отсечением их от полости крышки 30 с загрязненной жидкостью.

В то же время отверстия во втулках 27 совмещаются с нижними отверстиями фильтрующих элементов 4, при этом открывается шаровый кран 13 и промывка щелевых решеток производится обратным потоком очищенной жидкости снаружи внутрь под действием разности давлений. Через промежуток времени, определяемый настройкой, электромагнитный привод закрывает шаровый кран 13, и происходит поворот вала-коллектора 18 до совмещения следующего зуба звезды 36 с датчиком 37. Процесс очистки повторяется для всех фильтрующих элементов 4 до тех пор, пока перепад давления на фильтре не снизится до заданного значения и фильтр не перейдет в нормальный режим фильтрования.

Преимуществами фильтра щелевого автоматического являются:

- наибольшая эффективность рабочего процесса из-за возможности размещения максимального количества фильтрующих элементов в корпусе минимальных габаритов и получения развитой поверхности фильтрования. По этому показателю фильтр можно сравнить с кожухотрубчатым теплообменником, обеспечивающим, при прочих равных условиях, наибольшее значение теплосъема;

- применение долговечных оригинальных фильтрующих элементов;

- небольшое значение перепада давлений на фильтровальной перегородке;

- полная автоматизация процессов фильтрования и обратной промывки (регенерации) фильтрующих элементов;

- повышенная эффективность регенерации фильтрующих элементов с помощью использования оригинальной конструкции щелевых решеток и организации вращения вала-коллектора во время обратной промывки;

- плавная, без гидравлических ударов, работа фильтра в процессе регенерации, обусловленная настройкой времени открытия и закрытия шарового крана. С момента начала открытия крана и до его полного закрытия сумма энергии промывной струи и энергии, затрачиваемой на преодоление местных сопротивлений, в том числе и изменяющегося сопротивления крана, остается примерно одинаковой. Поэтому и резких скачков давления в процессе регенерации не наблюдается;

- незначительные потери производительности фильтра при обратной промывке.

При правильном выборе исходных данных они не превышают 1-2%;

- увеличенный ресурс работоспособности фильтра за счет постоянной очистки щелевых решеток во время непрерывной работы по фильтрованию;

- уменьшение эксплуатационных затрат за счет полной автоматизации процессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОК ТОНКОЙ ФИЛЬТРАЦИИ | 2011 |

|

RU2474461C1 |

| АВТОМАТИЧЕСКИЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2015 |

|

RU2580732C1 |

| ФИЛЬТР ЩЕЛЕВОЙ | 2006 |

|

RU2330706C1 |

| АВТОМАТИЧЕСКИЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2015 |

|

RU2592632C1 |

| АВТОМАТИЧЕСКИЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2015 |

|

RU2592631C1 |

| БЛОЧНО-МОДУЛЬНАЯ ФИЛЬТРАЦИОННАЯ УСТАНОВКА | 2019 |

|

RU2709275C1 |

| ФИЛЬТР ЩЕЛЕВОЙ НОЖЕВОЙ | 2007 |

|

RU2329085C1 |

| ФИЛЬТР | 2011 |

|

RU2478414C1 |

| ФИЛЬТР ЩЕЛЕВОЙ | 2007 |

|

RU2335328C1 |

| РОТАЦИОННЫЙ ФИЛЬТР | 2014 |

|

RU2557595C1 |

Изобретение предназначено для очистки жидких сред малой вязкости от механических примесей. Фильтр содержит корпус, крышку, нижнюю камеру, штуцеры: для входа загрязненной жидкости, для выхода очищенной жидкости, обратной промывки и дренажный, верхнюю и нижнюю опорные плиты, в сквозных соосных отверстиях которых по одной или нескольким концентрическим окружностям установлены фильтрующие элементы преимущественно трубчатой формы с внутренней поверхностью фильтрации, центральную трубу. На ступенчатом валу вала-коллектора неподвижно закреплен узел позиционирования фильтрующих элементов при регенерации в виде звезды, представляющей собой диск с зубьями треугольной формы, закреплено коромысло, на двух плечах которого закреплены заглушки. В отводах вала-коллектора установлены втулки. На верхнюю опорную плиту установлено нажимное кольцо. Фильтр снабжен шаровыми кранами с электромагнитным приводом, датчиками давления. Технический результат: повышение эффективности регенерации, увеличение ресурса работы, сокращение эксплуатационных затрат, упрощение конструкции. 6 з.п. ф-лы, 5 ил.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Самоочищающийся фильтр | 1984 |

|

SU1233907A1 |

| Самоочищающийся фильтр | 1984 |

|

SU1255166A1 |

| DE 202006003679 U1, 13.07.2006. | |||

Авторы

Даты

2008-10-20—Публикация

2007-03-27—Подача