Изобретение относится к устройствам фильтрования жидких сред и может быть использовано в различных отраслях промышленности, где требуется эффективная очистка высоковязких жидких сред и жидкостей, содержащих налипающий осадок, например жидких парафинов, активного ила, мягких органических примесей, тяжелых углеводородов, от механических примесей.

Для осуществления процессов очистки загрязненных сред в различных отраслях техники используются фильтры, состоящие из фильтродержателя, преимущественно цилиндрической формы, и установленного внутри него фильтровального элемента. В процессе фильтрования происходит налипание механических примесей на поверхность фильтровального элемента, которые могут быть удалены с помощью скребков, лопастей, ножей.

Известен фильтр для очистки жидкости, включающий корпус, погруженный в жидкость, и установленный в емкости, и оснащенный системой обратной продувки воздухом и ножом для снятия осадка (пат. США N 5262069, В01D 37/02, приоритет 16.02.91).

Известна установка для очистки жидкости, включающая барабанный вакуумный фильтр, установленный в емкости, нижняя часть которой разделена нижней перегородкой, на которой установлен нож для снятия осадка с поверхности барабанного вакуумного фильтра, прилегающий к его поверхности (патент России №2108846, B01D 33/06, опубликовано 20.04.98).

Известен фильтр, содержащий корпус, с входным и выходным патрубками, нож для съема механических примесей (патент Японии №61129012, МПК В01D 24/26, опубл. 17.06.86 г.).

В качестве наиболее близкого аналога выбран щелевой ножевой фильтр, содержащий корпус, верхнюю крышку и нижнюю камеру, штуцеры для входа загрязненной жидкости и выхода очищенной жидкости, установленный внутри корпуса фильтровальный элемент, ножи для съема механических примесей (авт.св. №504542, МПК В01D 25/38, опубл. 28.02.76 г.).

Недостатком данных фильтров является периодический цикл работы, недостаточная очистка фильтровальных элементов от засорения механическими примесями.

Задачей изобретения является автоматизация процессов фильтрования, повышение эффективности регенерации фильтровального элемента, увеличение ресурса работы фильтра, сокращение эксплуатационных затрат.

Поставленная задача решается тем, что в фильтре щелевом ножевом, содержащем корпус, верхнюю крышку и нижнюю камеру, штуцеры для входа загрязненной жидкости и выхода очищенной жидкости, установленный внутри корпуса фильтровальный элемент, нож для съема механических примесей, к цилиндрической обечайке корпуса присоединены с помощью сварки две гильзы, расположенные в одной вертикальной плоскости, одна в верхней части обечайки, другая в нижней части обечайки, с внутренней стороны корпуса в каждую гильзу вставлена ось, на конце которой расположена трапецеидальная оправка, нож для съема механических примесей расположен внутри корпуса и закреплен неподвижно на трапецеидальной оправке, при этом режущая кромка ножа расположена вдоль образующей фильтровального элемента в сторону, противоположную направлению вращения, с возможностью регулирования зазора между режущей кромкой ножа и образующей.

Дополнительно с внешней стороны корпуса в каждую гильзу установлен винт ступенчатой формы, конец винта имеет диаметр меньший, чем диаметр резьбы, при этом между винтом и осью расположена пружина.

Дополнительно внутри корпуса в его нижней части установлен неподвижно корпус подшипника скольжения вала.

Дополнительно фильтровальный элемент выполнен трубчатой формы с наружной поверхностью фильтрования и представляют собой щелевую решетку, выполненную в форме цилиндрической спирали из высокоточного профиля V-образной формы, закрепленной с помощью сварки на опорных элементах в каждой точке их пересечения.

Дополнительно опорные элементы расположены во внутренней полости фильтровального элемента.

Дополнительно спираль из V-образного профиля образует экран с поперечными щелями определенного размера с допуском до ±15 мкм.

Дополнительно фильтровальный элемент установлен между верхним цилиндром и нижним диском, которые неподвижно закреплены на валу, при этом фильтровальный элемент в сборе с валом, цилиндром и диском образуют вращающийся барабан.

Дополнительно верхний цилиндр выполнен ступенчатым, при этом фильтровальный элемент установлен в его нижнюю часть, а верхняя часть меньшего диаметра представляет собой подшипник скольжения, корпусом которого является основание верхней крышки.

Изобретение поясняется чертежами:

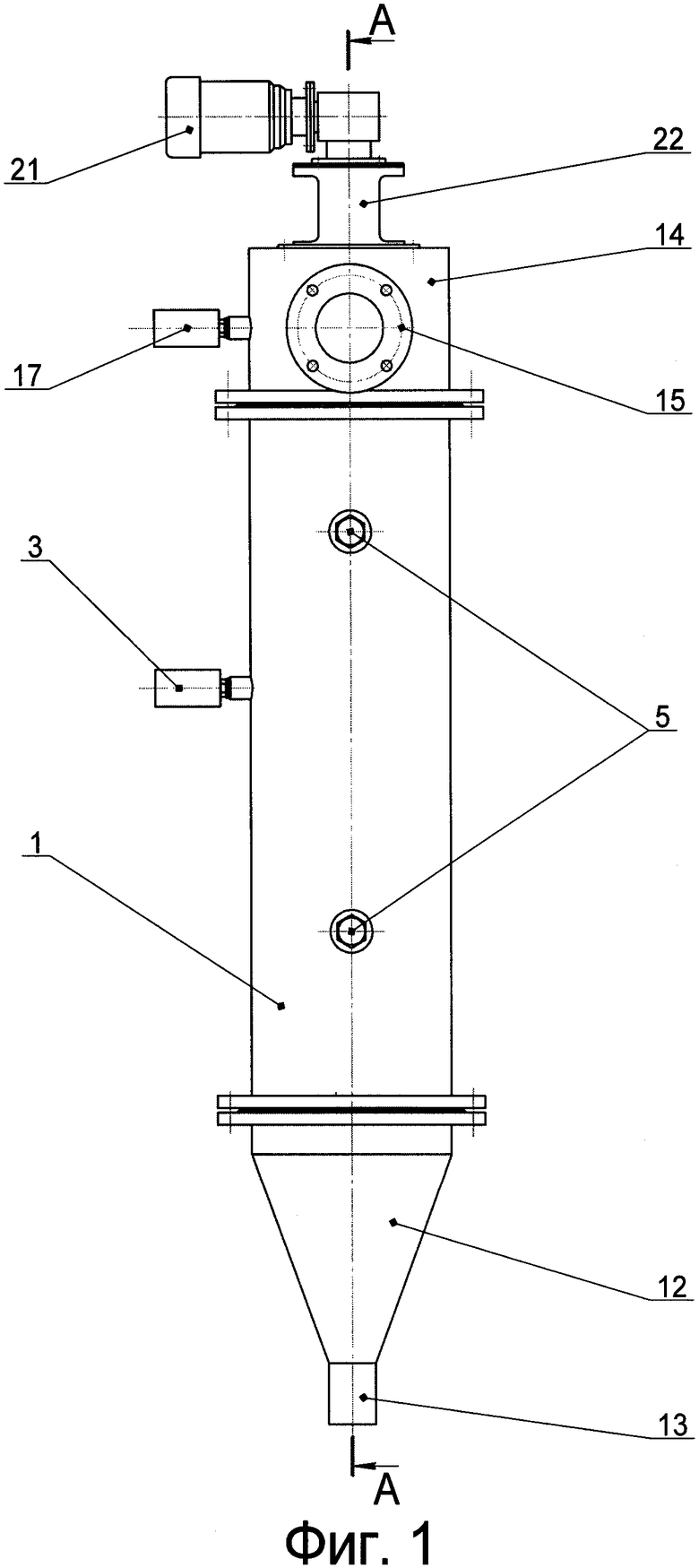

Фиг.1 - общий вид фильтра щелевого ножевого;

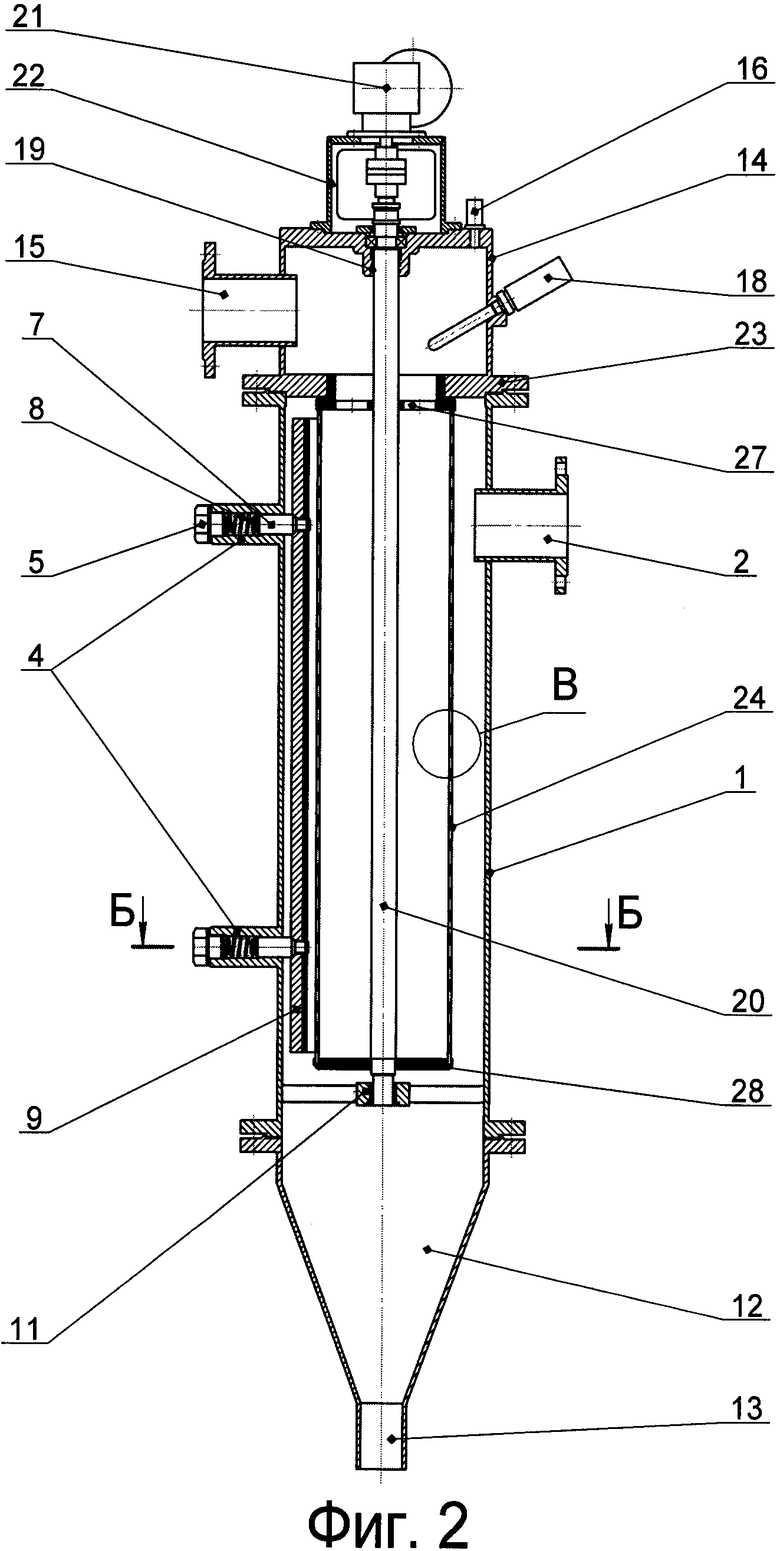

Фиг.2 - продольный разрез фильтра щелевого ножевого;

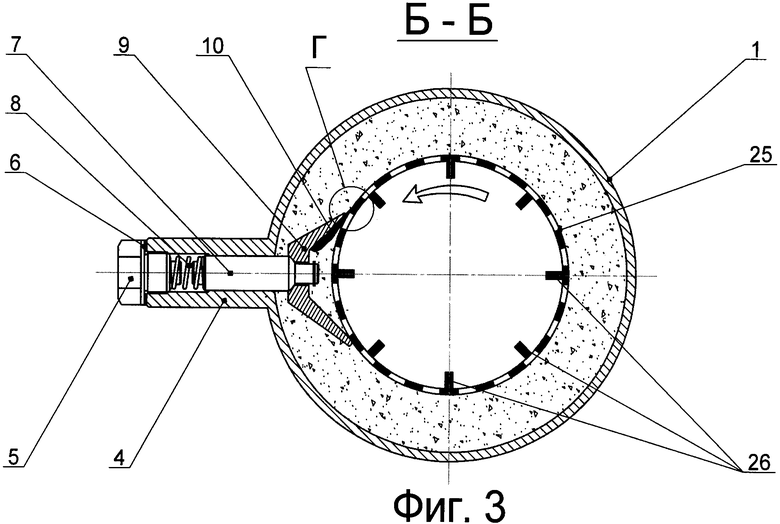

Фиг.3 - поперечный разрез фильтра щелевого ножевого;

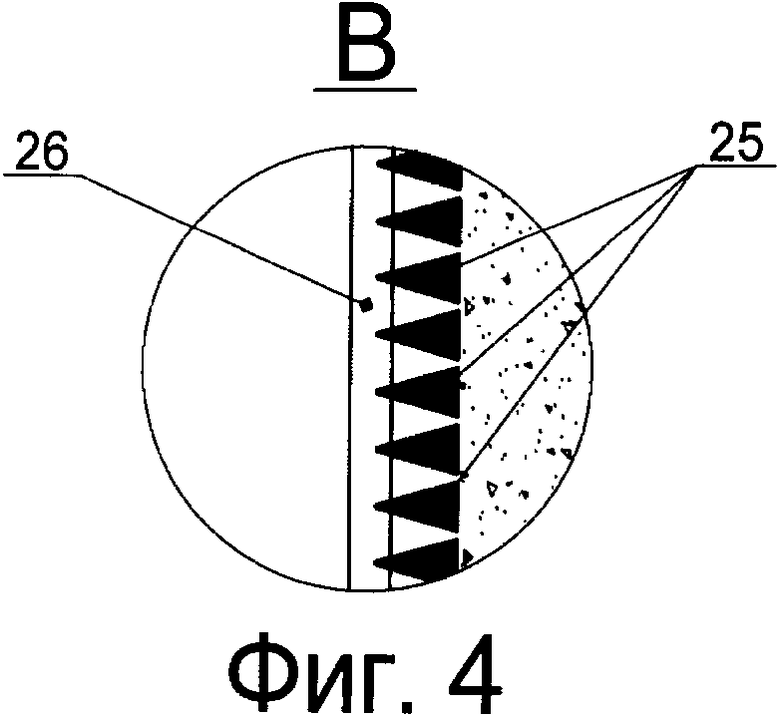

Фиг.4 - сечение фильтровального элемента;

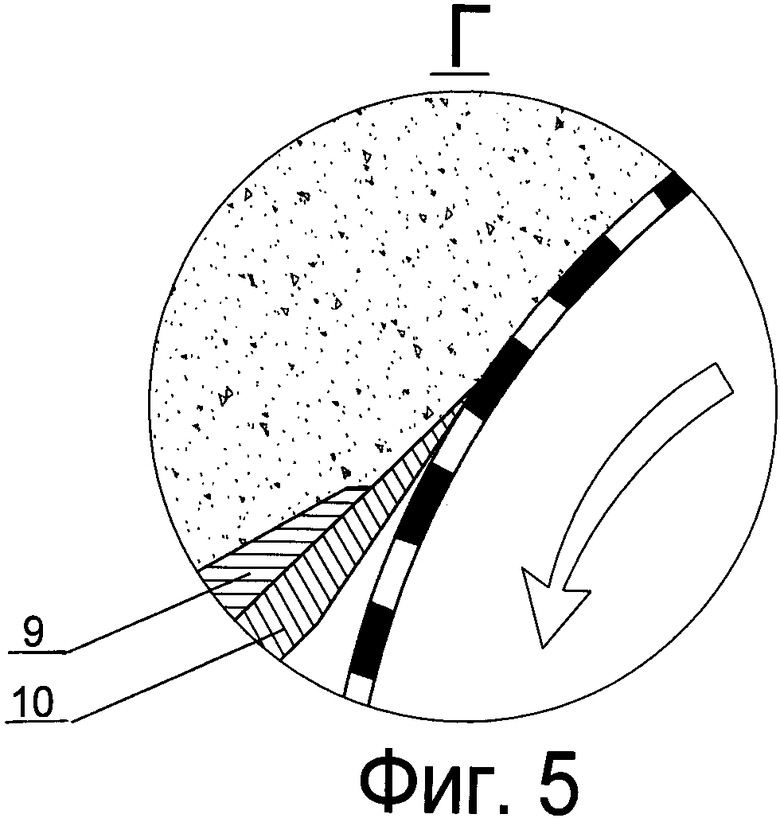

Фиг.5 - положение ножа относительно поверхности фильтровального элемента.

Фильтр щелевой ножевой состоит из корпуса 1, представляющего собой цилиндрическую обечайку, в которой расположены штуцер 2 для входа загрязненной жидкости, датчик давления 3, измеряющий давление подающей загрязненной среды. К цилиндрической обечайке корпуса 1 присоединены с помощью сварки две гильзы 4, расположенные в одной вертикальной плоскости, одна в верхней части обечайки, другая в нижней части обечайки.

С внешней стороны корпуса 1 в каждую гильзу 4 установлен винт 5 ступенчатой формы, конец винта имеет диаметр меньший, чем диаметр резьбы. Между винтом 5 и гильзой 4 расположена уплотняющая прокладка 6. С внутренней стороны цилиндрической обечайки корпуса 1 в каждую гильзу 4 вставлена ось 7, между винтом 5 и осью 7 расположена пружина 8. Внутри корпуса 1 фильтра на концах осей 7 расположен элемент очистки, представляющий собой трапецеидальную оправку 9 с закрепленным на ней неподвижно ножом 10 для съема механических примесей. Внутри корпуса 1, в его нижней части установлен неподвижно корпус подшипника скольжения 11.

К нижнему торцу корпуса 1 присоединена нижняя камера 12 со штуцером 13 для выхода осадка. На корпусе 1 установлена верхняя крышка 14, имеющая штуцер 15 для выхода очищенной жидкости, в верхней крышке 14 установлены штуцер воздушника 16, служащий для удаления воздуха из фильтра перед началом работы при его заполнении загрязненной жидкостью, датчик давления 17, измеряющий давление выходящей очищенной среды, прибор измерения температуры среды 18. Через сквозное отверстие в верхней крышке 14, через систему уплотнения 19 проходит вал 20. Мотор-редуктор 21 установлен на опору 22 и соединен с валом 20. Верхняя крышка 14 имеет основание 23 со сквозным отверстием.

Внутри корпуса 1 установлен фильтровальный элемент 24 трубчатой формы с наружной поверхностью фильтрования, представляющий собой щелевую решетку, выполненную в форме цилиндрической спирали из высокоточного профиля 25 V-образной формы, закрепленной с помощью сварки на опорных элементах 26 в каждой точке их пересечения. При этом опорные элементы 26 расположены во внутренней полости фильтровального элемента 24, а V-образный профиль образует экран с поперечными щелями определенного размера с допуском до ±15 мкм.

Фильтровальный элемент 24 установлен между верхним цилиндром 27 и нижним диском 28, которые неподвижно закреплены на валу 20, при этом фильтровальный элемент 24 в сборе с валом 20, цилиндром 27 и диском 28 образуют вращающийся барабан. Нож 10 для съема механических примесей закреплен на трапецеидальной оправке 9 таким образом, что его режущая кромка расположена вдоль образующей фильтровального элемента 24 в сторону, противоположную направлению вращения, с возможностью регулирования зазора между режущей кромкой ножа и образующей с помощью винтов 5 поджатием пружин 8.

Вал 20 установлен в подшипнике скольжения 11 вала.

Верхний цилиндр 27 выполнен ступенчатым, в нижнюю часть большего диаметра которого установлен фильтрующий элемент 24, а верхняя часть меньшего диаметра представляет собой подшипник скольжения, корпусом которого является основание 23 верхней крышки 14.

Работа фильтра заключается в следующем.

Загрязненная жидкость под давлением через штуцер 2 поступает в корпус 1, при этом при заполнении фильтра загрязненной жидкостью через штуцер воздушника 16 удаляется воздух. Механические примеси, при прохождении загрязненной жидкости через щелевую решетку, остаются в полости между внутренней поверхностью корпуса 1 и наружной поверхностью фильтровального элемента 24, очищенная от механических примесей жидкость поступает во внутреннюю полость фильтровального элемента 24. Далее очищенная жидкость поступает из внутренней полости фильтровального элемента 24 в верхнюю крышку 14 и выводится из фильтра через штуцер 15 для выхода очищенной среды.

С помощью прибора 18 происходит измерение температуры очищенной среды.

Постепенно часть механических примесей оседает на внешней стороне фильтровального элемента 24. Процесс очистки происходит следующим образом.

При загрязнении фильтра внутри него происходит повышение перепада давления между входящей загрязненной жидкостью и выходящей очищенной. При достижении заданного перепада давления между датчиками давления 3 и 17 от датчиков давления поступает сигнал, мотор-редуктор 21 начинает вращать вал 20 и вместе с ним фильтровальный элемент 24. При вращении фильтровального элемента 24 его наружная поверхность очищается с помощью ножа 10, закрепленного неподвижно на трапецеидальной оправке 9. Режущая кромка ножа 10 расположена вдоль образующей фильтровального элемента 24 и с помощью винта 5 поджатием пружины 8 можно регулировать зазор между режущей кромкой ножа и образующей.

Механические примеси, удаленные с поверхности фильтровального элемента 24, попадают в нижнюю камеру 12, и через штуцер выхода осадка 13 происходит слив остатка жидкости и механических примесей при опорожнении фильтра.

Процесс очистки происходит до тех пор, пока перепад давления не снизится до значений меньших или равных заданному, вращение барабана с фильтровальным элементом 24 прекращается, и фильтр переходит в нормальный режим фильтрования.

Преимуществом фильтра щелевого ножевого являются: полная автоматизация процесса фильтрования и очистки фильтровального элемента, повышение эффективности регенерации фильтровального элемента, увеличение ресурса работы фильтра, сокращение эксплуатационных затрат, фильтрация высоковязких жидкостей и жидкостей, содержащих налипающий осадок, например жидких парафинов, активного ила, мягких органических примесей, тяжелых углеводородов, от механических примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР ЩЕЛЕВОЙ | 2006 |

|

RU2330706C1 |

| ФИЛЬТР ЩЕЛЕВОЙ | 2007 |

|

RU2335328C1 |

| ФИЛЬТР ЩЕЛЕВОЙ АВТОМАТИЧЕСКИЙ | 2007 |

|

RU2336119C1 |

| БЛОК ТОНКОЙ ФИЛЬТРАЦИИ | 2011 |

|

RU2474461C1 |

| ФИЛЬТР ЩЕЛЕВОЙ ЦЕНТРОБЕЖНЫЙ | 2007 |

|

RU2335329C1 |

| РОТАЦИОННЫЙ ФИЛЬТР | 2014 |

|

RU2557595C1 |

| БЛОЧНО-МОДУЛЬНАЯ ФИЛЬТРАЦИОННАЯ УСТАНОВКА | 2019 |

|

RU2709275C1 |

| АВТОМАТИЧЕСКИЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2015 |

|

RU2580732C1 |

| ФИЛЬТР | 2011 |

|

RU2478414C1 |

| ПОГРУЖНОЙ ВОДОЗАБОРНЫЙ ФИЛЬТР С ДИНАМИЧЕСКИМ МОДУЛЕМ | 2007 |

|

RU2335326C1 |

Изобретение предназначено для фильтрования жидких сред. Фильтр содержит корпус, верхнюю крышку и нижнюю камеру, штуцеры для входа загрязненной жидкости и выхода очищенной жидкости, установленный внутри корпуса фильтровальный элемент, нож для съема механических примесей. К цилиндрической обечайке корпуса присоединены с помощью сварки две гильзы, расположенные в одной вертикальной плоскости, одна в верхней части обечайки, другая в нижней части обечайки. Нож для съема механических примесей расположен внутри корпуса и закреплен неподвижно на трапецеидальной оправке, режущая кромка ножа расположена вдоль образующей фильтровального элемента в сторону, противоположную направлению вращения, с возможностью регулирования зазора между режущей кромкой ножа и образующей. Технический результат: автоматизация процессов фильтрования, повышение эффективности регенерации фильтровального элемента, увеличение ресурса работы фильтра, сокращение эксплуатационных затрат. 7 з.п. ф-лы, 5 ил.

| Щелевой фильтр | 1974 |

|

SU504542A1 |

| БАРАБАННЫЙ ВАКУУМНЫЙ ФИЛЬТР | 1993 |

|

RU2086291C1 |

| Ленточный вакуум-фильтр для фильтрации суспензий | 1974 |

|

SU517312A1 |

| Динамический фильтр | 1980 |

|

SU965467A1 |

| JP 61129012 A, 17.06.1986 | |||

| JP 11216311 A, 10.08.1999 | |||

| JP 62258716 A, 11.11.1987. | |||

Авторы

Даты

2008-07-20—Публикация

2007-02-06—Подача