Изобретение относится к машиностроению, преимущественно к двигателестроению, и может быть использовано для создания тяги на летательных аппаратах, других транспортных средствах, а также в энергетических установках.

Известны способы получения тяги, действие которых основано на детонационном сжигании топлива, см., например, С.М.Фролов, А.Е.Барыкин, А.А.Борисов. Термодинамический цикл с детонационным сжиганием топлива.//Химическая физика. 2004. Т.23. №3. С.17-25 [1], С.М.Фролов. Перспективы использования детонационного сжигания топлива в энергетике и на транспорте//Тяжелое машиностроение. 2003. №9. С.19-22 [2], В.А.Левин, Ю.Н.Нечаев, А.И.Тарасов. Новый подход к организации рабочего процесса пульсирующих детонационных двигателей.//Химическая физика. 2001. Т.20. №6. С.90-98 [3], С.М.Фролов, B.C.Аксенов, В.Я.Басевич. Макет-демонстратор воздушно-реактивного импульсного детонационного двигателя на жидком топливе.//ДАН. 2005. Т.402. №4. С.500-502 [4], патент США 6062018 (2000 г.) [5], патент РФ №2034996 (1995 г.) [6], патент РФ №2249121 (2003 г.) [7]. Известные способы основаны на том, что термодинамический цикл с детонационным сжиганием топлива более эффективен, чем циклы с дефлаграционным сжиганием [см. 1-3].

Существенными недостатками известных способов являются сложность и слишком большие размеры устройств, их реализующих, что снижает их удельные тяговые характеристики. Также недостатками являются невозможность сжигать жидкие и некоторые газообразные топлива в смеси с воздухом и недостаточно высокая энергетическая эффективность. Перечисленные недостатки обусловлены тем, что создание устройств детонационного сжигания топлив связано со значительными трудностями. Главным препятствием является низкая детонационная способность всех приемлемых топлив в смеси с воздухом, особенно жидких углеводородов типа авиационного керосина или бензина [2]. Для надежного обеспечения детонации топливовоздушной смеси применяют различные способы. В [4] для инициирования детонации в воздушно-капельной смеси (топливо н-гексан или н-гептан) используют спираль Щепкина и два электрических разрядника. В конструкции также предусмотрен участок трубы с витком для газодинамической фокусировки волн сжатия. Однако в устройстве [4] не удается обеспечить детонационное сжигание керосина с воздухом. В некоторых случаях используют пре-детонатор из легко детонирующей газовой смеси, в которой инициируют первичную детонационную волну, и далее эта волна переходит в рабочую топливовоздушную смесь, осуществляя ее детонационное сжигание с числом Маха до 2-3 [5]. Использование такого пре-детонатора также усложняет конструкцию устройств, кроме того, для летательных аппаратов требуется размещать на борту дополнительный груз в виде баллонов с кислородом и дополнительным горючим газом.

Для получения горючего с более высокой детонационной способностью в известных способах проводят пиролиз части горючего, а тепло для пиролиза получают за счет дефлаграционного сжигания другой части горючего. Полученный пирогаз подвергается детонационному сжиганию в специальном устройстве - газодинамическом резонаторе [6], [7]. Недостатком указанного способа является то, что часть топлива все-таки подвергается дефлаграционному сжиганию и это снижает его энергетическую эффективность по сравнению с детонационным сжиганием всего топлива.

Наиболее близким по технической сущности к предлагаемому способу является способ создания тяги по патенту РФ №2042577 (1995 г.) [8], выбранный в качестве прототипа.

Известный способ создания тяги гиперзвукового летательного аппарата (ГЛА) в крейсерском атмосферном режиме полета основан на смешении углеводородного топлива (УВТ) и воды, нагреве смеси с использованием тепла аэродинамического нагрева элементов конструкции ГЛА и разложении в присутствии катализатора с получением водородсодержащей смеси и последующим сжиганием ее в воздушном потоке в камере сгорания. Для смешения с водой отбирают часть УВТ, полученную смесь дополнительно нагревают до 300-400°С и разлагают на катализаторе с образованием метансодержащих продуктов, а водородсодержащую смесь получают при разложении на катализаторе метансодержащих продуктов разложения после нагрева их до температуры >400°С, при этом перед сжиганием в камере сгорания в полученную водородсодержащую смесь добавляют оставшееся УВТ.

Однако данный способ также имеет ряд недостатков. В частности, для работы устройства необходимо иметь запас воды, что дополнительно увеличивает вес и, соответственно, снижает удельные тяговые характеристики. Кроме того, каталитическое разложение топлива осуществляется в два этапа, сначала с нагревом до температуры не более 400°С и получением метана, а затем с нагревом до температуры выше 400°С и получением богатой водородом смеси. Для этого в конструкции устройства создания тяги предусмотрено два реактора - низко- и высокотемпературный, что усложняет конструкцию и опять-таки снижает удельные тяговые характеристики. Наконец, в указанном способе производится дефлаграционное сжигание водородсодержащей смеси с добавками исходного углеводородного топлива, что, как указано выше, обеспечивает меньшую энергетическую эффективность, чем детонационное.

Таким образом, известный способ характеризуется недостаточно высокой удельной тягой и недостаточно высокой энергетической эффективностью.

Задачей, на решение которой направлено заявляемое изобретение, является повышение удельной тяги и энергетической эффективности.

Для решения поставленной задачи сущность заявляемого изобретения состоит в том, что в отличие от известного способа получения тяги, включающего разложение углеводородного топлива с получением водородсодержащей смеси (синтез-газа) и последующим сжиганием синтез-газа в смеси с кислородсодержащим компонентом, согласно изобретению сжигание синез-газа в смеси с кислородсодержащим компонентом проводят в циклическом детонационном режиме (с частотой несколько циклов в секунду), при этом синтез-газ для этой детонирующей смеси получают (перед подачей его в камеру детонационного сгорания) методом каталитической конверсии жидкого или газообразного УВТ (например, природного газа, метана, бензина, керосина и т.д.), причем УВТ предварительно смешивают с кислородсодержащим компонентом, а процесс каталитической конверсии проводят с использованием специального каталитического конвертора, обеспечивающего конверсию УВТ в синтез-газ без использования воды. В каждом цикле в камеру детонационного сгорания подают порцию детонирующей смеси и производят инициирование детонации.

При этом в качестве кислородсодержащего компонента может быть использован воздух, например атмосферный.

Технический результат, который может быть получен при использовании изобретения, заключается в повышении удельной тяги и энергетической эффективности.

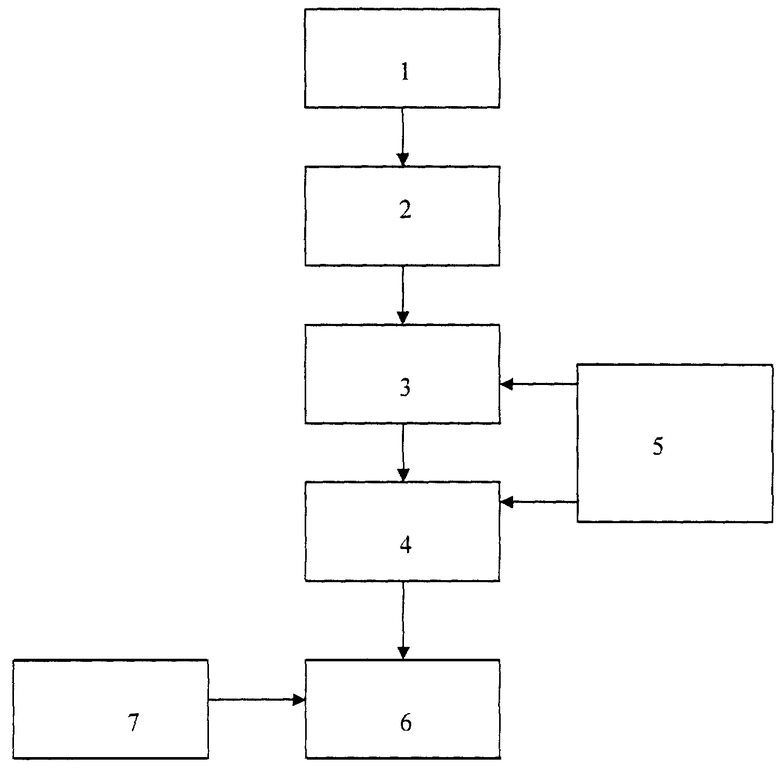

Изобретение поясняется чертежом.

На чертеже показана схема реализации заявляемого способа.

Цифрами на чертеже обозначены: 1 - емкость с топливом, 2 - система подачи топлива в каталитический конвертор, 3 - каталитический конвертор, 4 - система смешивания синтез-газа с воздухом и циклической подачи смеси в камеру детонационного сгорания, 5 - система подачи воздуха, 6 - камера детонационного сгорания, 7 - система инициирования детонации.

Заявляемый способ осуществляют следующим образом.

Топливо из топливного бака 1 с помощью системы подачи 2 подают в каталитический конвертор 3, туда же подают воздух с помощью системы подачи воздуха 5. Получаемый синтез-газ из каталитического конвертора подают в систему 4 для смешивания с поступающим из системы 5 воздухом и последующей циклической подачи смеси в камеру детонационного сгорания 6. В камере детонационного сгорания 6 смесь поджигают с помощью системы инициирования детонации 7. Циклы повторяются один за другим, создавая тягу за счет выброса продуктов детонации с высокой скоростью из камеры детонационного сгорания. Длительность цикла составляет доли секунды. В каждом цикле в камеру детонационного сгорания подается порция детонирующей смеси и производится инициирование детонации.

Для проведения каталитической конверсии может быть использован каталитический конвертор, включающий известный катализатор, например, по патенту №2248932 (2005 г.) [9], который является сложным композитом, содержащим смешанные оксиды со структурой перовскита или флюорита, простой оксид и/или благородные металлы и включающим носитель на металлической основе, представляющий собой слоистый керамометаллический материал, содержащий непористое или малопористое или непористое или малопористое и пористое оксидное покрытие. Преимущество проведения каталитического превращения с помощью такого конвертора заключается в том, что можно конвертировать в синтез-газ практически любое жидкое и газообразное УВТ без использования воды, а в качестве кислородсодержащего газа для конвертирования использовать воздух. Это позволяет отказаться от использования воды и заменить два химических реактора одним каталитическим конвертором.

Применение изобретения позволит значительно улучшить удельные тяговые характеристики и повысить энергетическую эффективность процесса получения тяги в устройствах детонационного сжигания жидкого или газообразного углеводородного топлива.

Список литературы

1. С.М.Фролов, А.Е.Барыкин, А.А.Борисов. Термодинамический цикл с детонационным сжиганием топлива // Химическая физика. 2004. Т.23. №3. С.17-25.

2. С.М.Фролов. Перспективы использования детонационного сжигания топлива в энергетике и на транспорте // Тяжелое машиностроение. 2003. №9. С.19-22.

3. В.А.Левин, Ю.Н.Нечаев, А.И.Тарасов. Новый подход к организации рабочего процесса пульсирующих детонационных двигателей // Химическая физика. 2001. Т.20. №6. С.90-98.

4. С.М.Фролов, B.C.Аксенов, В.Я.Басевич. Макет-демонстратор воздушно-реактивного импульсного детонационного двигателя на жидком топливе // ДАН. 2005. Т.402. №4. С.500-502.

5. Патент США №6062018, 2000 г.

6. Патент РФ №2034996, 1995 г.

7. Патент РФ №2249121, 2005 г.

8. Патент РФ №2042577, 1995 г.

9. Патент РФ №2248932, 2005 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ УСТРОЙСТВА ПОДГОТОВКИ ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭНЕРГОУСТАНОВКАХ | 2010 |

|

RU2443764C1 |

| ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ НА ТВЕРДОМ ТОПЛИВЕ И СПОСОБ ЕГО ФУНКЦИОНИРОВАНИЯ | 2021 |

|

RU2796043C2 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2240437C1 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА НА ОСНОВЕ КАМЕРЫ ДЕТОНАЦИОННОГО ГОРЕНИЯ | 2013 |

|

RU2564658C2 |

| УСТРОЙСТВО ПРЕДПУСКОВОГО ПОДОГРЕВА ДВИГАТЕЛЯ, АВТОНОМНОГО ОТОПЛЕНИЯ, ГЕНЕРАЦИИ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА И СПОСОБ РАБОТЫ УСТРОЙСТВА | 2010 |

|

RU2440507C1 |

| СПОСОБ ИНИЦИИРОВАНИЯ ДЕТОНАЦИИ В ГОРЮЧИХ СМЕСЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333423C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2561077C2 |

| ЭНЕРГОБЕЗОПАСНАЯ КОМБИНИРОВАННАЯ СИЛОВАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2024 |

|

RU2826039C1 |

| Способ приведения во вращение ротора с помощью реактивного двигателя | 2021 |

|

RU2762982C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2488013C2 |

Способ получения тяги включает разложение углеводородного топлива в присутствии катализатора с получением водородсодержащей смеси (синтез-газа) и последующим сжиганием синтез-газа в смеси с кислородсодержащим компонентом. Сжигание синез-газа проводят в циклическом детонационном режиме с частотой несколько циклов в секунду, создавая при этом тягу за счет выбросов продуктов детонации. Синтез-газ для этой детонирующей смеси получают перед подачей его в камеру детонационного сгорания методом каталитической конверсии жидкого или газообразного углеводородного топлива, например природного газа, метана, бензина, керосина и т.д. Углеводородное топливо предварительно смешивают с кислородсодержащим компонентом, а процесс каталитической конверсии проводят с использованием каталитического конвертора, обеспечивающего конверсию углеводородного топлива в синтез-газ без использования воды. Изобретение направлено на повышение удельной тяги и энергетической эффективности. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ САХАРОСОДЕРЖАЩЕГО ПРОДУКТА | 1994 |

|

RU2045577C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЯГИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034996C1 |

| РЕАКТИВНОЕ СОПЛО ПУЛЬСИРУЮЩЕГО ДВИГАТЕЛЯ ДЕТОНАЦИОННОГО ГОРЕНИЯ С ЦЕНТРАЛЬНЫМ ТЕЛОМ | 1993 |

|

RU2066779C1 |

| Способ получения молочно-белкового концентрата | 1985 |

|

SU1306552A1 |

| Огнеупорная масса для футеровки индукционных печей | 1982 |

|

SU1081149A1 |

| DE 4139338 A1, 21.05.1992. | |||

Авторы

Даты

2008-08-10—Публикация

2006-08-30—Подача