4

:о Изобретение относится к составам огнеупорных масс, применяющихся для изготовления футеровок индукционных печей, выплавляюцих сплавы на основе меди. В настоящее время выплавка оловянистых бронз из вторичного сырья производится преимущественно в отражательных печах. Переплав вторичного сырья (лома, стружки и т.д в подобных плавильных агрегатах характеризуется высоким угаром компонентов сплавов, недостаточной точностью химического состава, тяжельпии санитарно-гигиеническими условиями труда, Перспективными плавильнвзпии агре гатами для плавки вторичного сырья в том числе и оловянистых бронз, сч таются крупнотоннажные индукционные печи, имеющие существенные преимущества по сравнению с отражательными печами. Однако существующие и широко распространенные составы набивных масс при плавке сплавов на основе меди не отвечают эксплуа тационным требованиям при плавке оловянистых бронз, что является Ьдной из основных причин, сдерживающих их широкое внедрение в промышленности , Известна огнеупорная набивная масса для футеровки индукционных печей, выплавляющих сплавы на осно ве меди, включающая кварцит и 23 вес.% буры или борной кислоты. Масса широко применяется в индукци онных печах,так как имеет низкую стоимость и характеризуется высоко надежностью в -работе в результате отсутствия усадочных явлений, приводящих к проходу металла на индук тор в процессе службы ClJ, Однако испытаниями установлено, что футеровка индукционных печей, изготовленная из указанной массы, при плавке оловянистых бронз характ ризуется низкой химической устойчи востью и высокой расплавопроницаемостью в результате трещинообразов ни-я, связанного с полиморфными превращениями кварца, и низкой тер мической стойкостью. Наиболее близкой к предлагаемой является огнеупорная масса для-фут ровки индукционных печей, включающая высококремнеземистый материал (37,0-84,5 вес,%), шлак алюмотермического производства металлического хрома (10,0-30,0 вес,%), карборунд (5,0-30,0 вес.%) и в качест ве борсодержащего материала - буру борный ангидрид или борную кислоту (0 3,0 вес .%).Футеровка ,изготовленная и известной массы,отличается повышенн ми прочностью,термостойкостью и пони женной металлопроницаемостью при пла сплавов на основе меди С2. Однако при плавке оловянистых ронз футеровка, изготовленная из ассы известного состава, характеризуется низкой металлоустойчивостью и в результате - глубокой пропиткой футеровки компонентами расплава. Целью изобретения является повыяение металлоустойчивости при плавке оловянистых бронз. Указанная цель достигается тем, что огнеупорная масса для футеровки индукционных печей, включающая высококремнеземистый материал, шлак алюмотермического производства металлического хрома, карборунд и борсодержащий материал, содержит в качестве борсодержащего компонента октоборат натрия и дополнительно - алюмосиликатный материал при следующем соотношении компонентов, мае,%: Шлак алюмотермического производства металлического хрома5-15 Карборунд5-15 Октоборат натрия 0,5-2,5 Алюмосиликатный материал 35-55 Высококремнеземистый материал Остальное В качестве вьюококремнеземистого материала могут быть применены .кристаллический скварцит , кварц или их смеси. Наиболее эффективно применение высококремнеземистого материала фракции 7-1 мм, Октоборат натрия следует использовать в виде фракции менее 0,5 мм. Шлак по химическому составу содержит 75-85% оксида алюминия, 10-16% оксида кальция, 7-10% оксида хрома, 0,5-1,5% оксида магния и 0,2-0,5% оксида кремния. Наиболее высокими эксплуатационными показателями композиция характеризуется при использовании шлака зернистого менее 1,О мм. Целесообразным является применение карборунда черного или зеленого фракции менее 0,3 мм. В качестве алюмосилика ного материала могут быть использованы шамот, преимущественно муллитового или муллитокорундового составов, дистенсиллиманитовый концентрат или их смеси.При необходимости получения пластичной массы алюмосиликатный материал на одну пятую часть может быть представлен в виде молотой огнеупорной глины (фракции менее 0,5 мм). Целесообразным является применение алюмосиликатного материала фракции 3-0 мм. Изготовление футеровки может производиться с помощью пневмотрамбовки, виброуплотнения или другими общепринятыми методами.

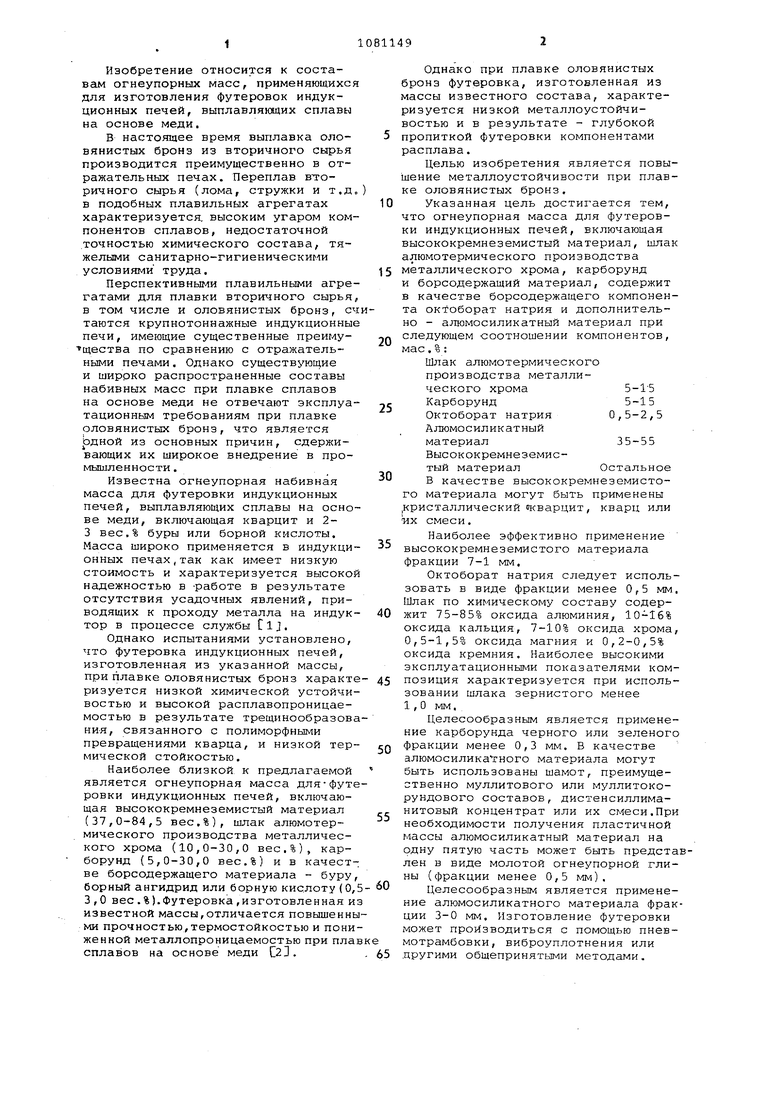

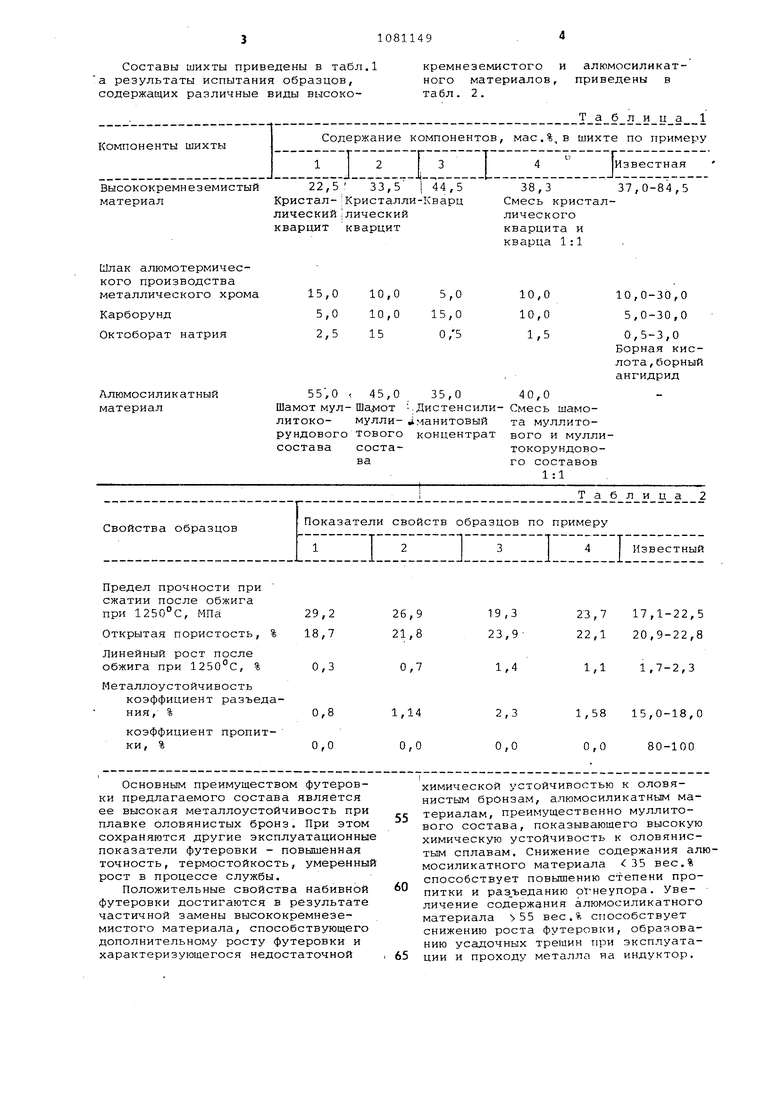

Составы шихты приведены в табл.1 а результаты испытания образцов, содержащих различные виды высококремнеземистого и алюмосиликатного материалов, приведены в табл. 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1982 |

|

SU1090676A1 |

| Огнеупорная композиция для футеровки индукционных печей | 1978 |

|

SU779355A1 |

| Огнеупорная набивная масса | 1977 |

|

SU668922A1 |

| Состав для получения огнеупорного покрытия | 1983 |

|

SU1105486A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1991 |

|

RU2011648C1 |

| Способ получения огнеупорных изделий | 2019 |

|

RU2717844C1 |

| Огнеупорная композиция для футеровки индукционных печей | 1978 |

|

SU779357A1 |

| Огнеупорная масса для футеровки индукционных печей | 1985 |

|

SU1263675A1 |

| Огнеупорная набивная масса | 1977 |

|

SU692811A1 |

| Огнеупорная масса | 1982 |

|

SU1081150A1 |

ОГНЕУПОРНАЯ МАССА ДЛЯ ФУТЕ- РОВКИ ИНДУКЦИОННЫХ ПЕЧЕП, включающая высококремнеземистый материал, шлак алюмотермического производства металлического хрома, карборунд и борсодержащий материал, о т л и чающаяся тем, что, с целью повышения металлоустойчивости при плавке оловянистых бронз, она содержит в качестве борсодержащего компонента октоборат натрия и дополнительно - алюмосиликатный материал при следующем соотношении компонентов , мае.%: Шлак алюмотермического производства металличес5-15 кого хрома Карборунд 5-15 (Л Октоборат натрия 0,5-2,5 Алюмосиликатный ма35-55 териал Высококремнеземистый Остальное материал

Высококремнеземистый 22,5 33,5 i 44,5 материалКристал- Кристалли-Кварц

лический;лический кварцит кварцит

Шлак алюмотермического производства металлического хрома

Карборунд Октоборат натрия Ллюмосиликатный материал

Основным преимуществом футеровки предлагаемого состава является ее высокая металлоустойчивость при плавке оловянистых бронз. При этом сохраняются другие эксплуатационные показатели футеровки - повышенная точность, термостойкость, умеренный рост в процессе службы.

Положительные свойства набивной футеровки достигаются в результате частичной замены высококремнеземистого материала, способствующего дополнительному росту футеровки и характеризующегося недостаточной

38,3 Смесь кристаллическогокварцита и кварца 1:1

0

10,0

5,0

10,0-30,0 0

15,0

10,0 5,0-30,0

О,5

1,5

0,5-3,0 Борная кислота, борный ангидрид

химической устойчивостью к оловянистым бронзам, алюмосиликатным материалам, преимущественно муллитового состава, показывающего высокую химическую устойчивость к оловянистым сплавам. Снижение содержания алмосиликатного материала ; 35 вес.% способствует повышению степени пропитки и раз ъеданию огнеупора. Увеличение содержания алюмосиликатного материала 55 вес.% способствует снижению роста футеровки, образованию усадочных трещин при эксплуатации и проходу металла на индуктор. 55,0 , 45,0 35,0 40,0 Шамот мул-Шамот . Дистенсили- Смесь шамолитоко- мулли- манитовый та муллиторундового тового концентрат вого и муллисостава соста-токорундововаго составов

Применение в качестве борсодержащего материала октобората натрия в результате наличия оксида натрия способствует снижению разрыхления шлака алюмотермотермического производства, повышению прочности, снижению пористости и металлопроницаемости футеровки. Оксид натрия способствует совместно с оксидами кремния, кальция и алюминия образованию на контакте с расплавом плотной глазуроподобной поверхности, препятствующей пропитке футеровки компоненгтами расплавов,

Оксид алюминия алюмосиликатного материала повышает температуру плавления стеклофазы, увеличивая тем самым ее вязкость и эрозионную устойчивость.

Повышение содержания октобората натрия 2,5 вес,% способствует

глубокому спеканию, образованию усадочных трещин, пов1лшению металлот проницаемости футеровки.

Снижение содержания октобората натрия 0,5 вес.% способствует снижению прочности, повышению пористости и пропитке футеровки компонентами расплавов.

Применение огнеупорной композиции предложенного состава для футеровки индукционных печей, выплавляющих оловянистые бронзы, способствует надежной эксплуатации крупнотоннажного высокопроизводительного плавильного агрегата, позволяющего значительно (на 5-8%) снизить угар выплавляемых сплавов, увеличить выпуск оловянистых бронз, улучшить санитарногигиенические условия труда плавильщиков, снизить загрязнение окружаю0 щей среды.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фарбман С.А., Колобнев И.Ф | |||

| Индукционные печи для плавки металлов и сплавов | |||

| М., Металлургия, , с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-03-23—Публикация

1982-09-02—Подача