Изобретение относится к вакуумной дугогасительной камере, а также к способу ее изготовления в соответствии с ограничительной частью пунктов 1 и 3 формулы изобретения.

В поле зрения изобретения находятся так называемые литые полюсные детали с вакуумной дугогасительной камерой, причем полюсные детали используются в технике низких, средних и высоких напряжений. Вакуумная дугогасительная камера состоит из металлического корпуса, внутри которого создано разряжение, и в котором находятся коммутационные контакты. Вакуумные дугогасительные камеры данного типа чаще всего помещаются в эпоксидную смолу или литьевую смолу и соответственно покрываются ею. При этом следует обратить внимание на то, что коэффициенты расширения и остальные температурные параметры литьевой смолы отличаются от тех же параметров используемого металла дугогасительных камер.

Поэтому при эксплуатации, но также уже и в процессе изготовления при заливке таких вакуумных дугогасительных камер из-за различных коэффициентов теплового расширения могут возникать механические деформации, которые не обеспечивают надежного контакта между металлической поверхностью вакуумной дугогасительной камеры и заливкой. Во избежание этого в уровне техники известны амортизирующие покрытия вакуумной дугогасительной камеры, которые состоят из эластичного материала и надежно окружают вакуумную дугогасительную камеру. При этом вакуумная дугогасительная камера с уже окружающим ее покрытием или облицовкой из эластичного материала заливается затем эпоксидной смолой. При этом важно, что нанесенный эластичный материал надежно, то есть без воздушных пузырьков располагается на вакуумной дугогасительной камере, прежде чем она будет залита. Другие требования заключаются в том, что во время процесса заливки система слоев должна оставаться стабильной.

Для осуществления этих требований из уровня техники известно применение рукавов из эластичного материала, которые расширяются при помощи вспомогательных механических средств так, что их можно размещать на вакуумной дугогасительной камере. После удаления механических расширяющих средств рукав надевается затем на поверхность вакуумной дугогасительной камеры. При этом, как правило, происходит надежное прилегание материала к поверхности вакуумной дугогасительной камеры, причем в большинстве случаев эластичный материал даже после прилегания к поверхности вакуумной дугогасительной камеры остается еще в расширенном состоянии.

Это означает, что если бы дугогасительная камера была размещена не там и механические расширяющие средства были бы удалены, то тогда диаметр релаксирующего таким образом эластичного рукава был бы меньше, чем внешний диаметр вакуумной камеры. На основании этих известных и уже предпочтительно использованных в уровне техники параметров происходит описанное выше надежное прилегание к поверхности.

У вакуумной дугогасительной камеры описанного типа, а также, в частности, при изготовлении такой описанной вакуумной дугогасительной камеры для дальнейшей заливки целесообразны предпочтительно использованные в процессе известные параметры и условия способа изготовления, но способ изготовления такой вакуумной дугогасительной камеры для подготовки в последующую заливку является дорогим.

Однако желательно далее сохранять размещение соответствующего рукава, который, во-первых, защищает дугогасительную камеру от повреждений, а, во-вторых, способствует удлинению изоляционного участка и, кроме того, выравнивает различные упомянутые выше коэффициенты расширения материалов. Насаживание такого рукава или защитного кожуха описанного типа происходит согласно уровню техники при температуре окружающей среды. При этом, однако, следует иметь в виду, что вакуумная дугогасительная камера совместно с нанесенным таким образом рукавом предварительно нагревается до определенной температуры, прежде чем она будет залита литьевой смолой. Из-за применения такого наносимого холодным способом эластичного материала, посредством поддержания равномерной температуры во время дальнейшего процесса изготовления, превышается допустимая температура эластичного материала, вследствие чего начинается преждевременное старение. При этом, благодаря такого рода применению, дополнительно причиняются повреждения рукаву перед заливкой и во время нее. Это вредит механической стабильности заливки, а также электрическим параметрам.

В основе изобретения лежит, поэтому, задача улучшить вакуумную дугогасительную камеру данного вида, а также способ ее изготовления в соответствии с последующей заливкой таким образом, чтобы использовались вышеописанные преимущества, а представленные недостатки устранялись.

Поставленная задача решается посредством вакуумной дугогасительной камеры описанного в изобретении типа посредством отличительных признаков п.1 формулы изобретения.

Другие предпочтительные варианты осуществления представлены в п.2.

С учетом способа изготовления такой вакуумной дугогасительной камеры относительно последующей заливки поставленная задача решается в соответствии с изобретением посредством отличительных признаков п.3 формулы изобретения.

Другие предпочтительные варианты способа в соответствии с изобретением представлены в остальных зависимых пунктах формулы изобретения.

Сущность предлагаемого изобретения касательно вакуумной дугогасительной камеры заключается в том, что и далее для подготовки к последующей заливке вакуумная дугогасительная камера снабжена по внешней поверхности состоящей из эластичного и соответственно эластомерного или пластомерного материала, защитной оболочкой, которая без дополнительных механических вспомогательных средств посредством термоусадки нанесена на поверхность вакуумной дугогасительной камеры. Тем самым достигается преимущество поглощающего покрытия для дальнейшей заливки вакуумной дугогасительной камеры, то есть и это покрытие предоставляет возможность выравнивания различных коэффициентов температурного расширения и удовлетворяет также электрическим и соответственно изоляционным требованиям.

При этом при известных условиях перед надвиганием этого кожуха или этой оболочки на вакуумную дугогасительную камеру оболочка предварительно при необходимости также расширяется посредством механических средств. При надвигании на вакуумную камеру такие средства, однако, более не требуются, так как термоусадочный материал в холодном состоянии, прежде всего при данном растяжении, сохраняет прежние параметры. Важным при этом, однако, является то, что оболочка затем не сразу релаксирует, как это известно из уровня техники, а сначала в расширенном состоянии сохраняет прежние параметры так долго, пока термоусадка не образует надежного и прочного прилегания рукава на поверхности вакуумной дугогасительной камеры.

В соответствии с другим предпочтительным вариантом исполнения приводятся сведения о том, что размеры рукава относительно его окончательных размеров после произведенной термоусадки выставляются таким образом, что он надежно располагается вокруг цилиндрической внешней поверхности и, кроме того, еще на концах и одинаково вокруг кромки, по меньшей мере, частично располагается на поверхности вакуумной дугогасительной камеры.

Касательно способа изготовления рукав, состоящий из термоусадочного рукава, имеющий больший размер, чем размер дугогасительной камеры, натягивается на нее и там позиционируется, затем с помощью процесса термоусадки насаживается в горячем состоянии на поверхность вакуумной дугогасительной камеры. Следовательно, для насаживания рукава на вакуумную дугогасительную камеру больше не требуются дополнительные механические средства, что является обычным для уровня техники. Исходя из этого, рукав можно таким образом легко надеть на вакуумную дугогасительную камеру и затем при помощи одной производственной операции быстро и очень эффективно привести в состояние плотного и надежного прилегания на поверхности вакуумной дугогасительной камеры.

Вслед за этим происходит заливка в эпоксидную смолу. Особым преимуществом при этом является то, что, говоря о термоусадочном материале по отношению к использованным до сего времени материалам в уровне техники, которые состояли из резины, или силиконовой резины, или подобных материалов, речь идет о материале термостабильном в своей консистенции. Последующая заливка эпоксидной смолой происходит также при температуре, по меньшей мере, от 130°С. В отличие от материалов, известных из уровня техники, термоусадочный рукав в соответствии с изобретением остается, однако, материально-техническим и стабильным в своей консистенции, и заливка, как таковая, не служит причиной старения материала.

Изобретение представлено на чертежах только лишь по необходимости схематично и далее описано более подробно.

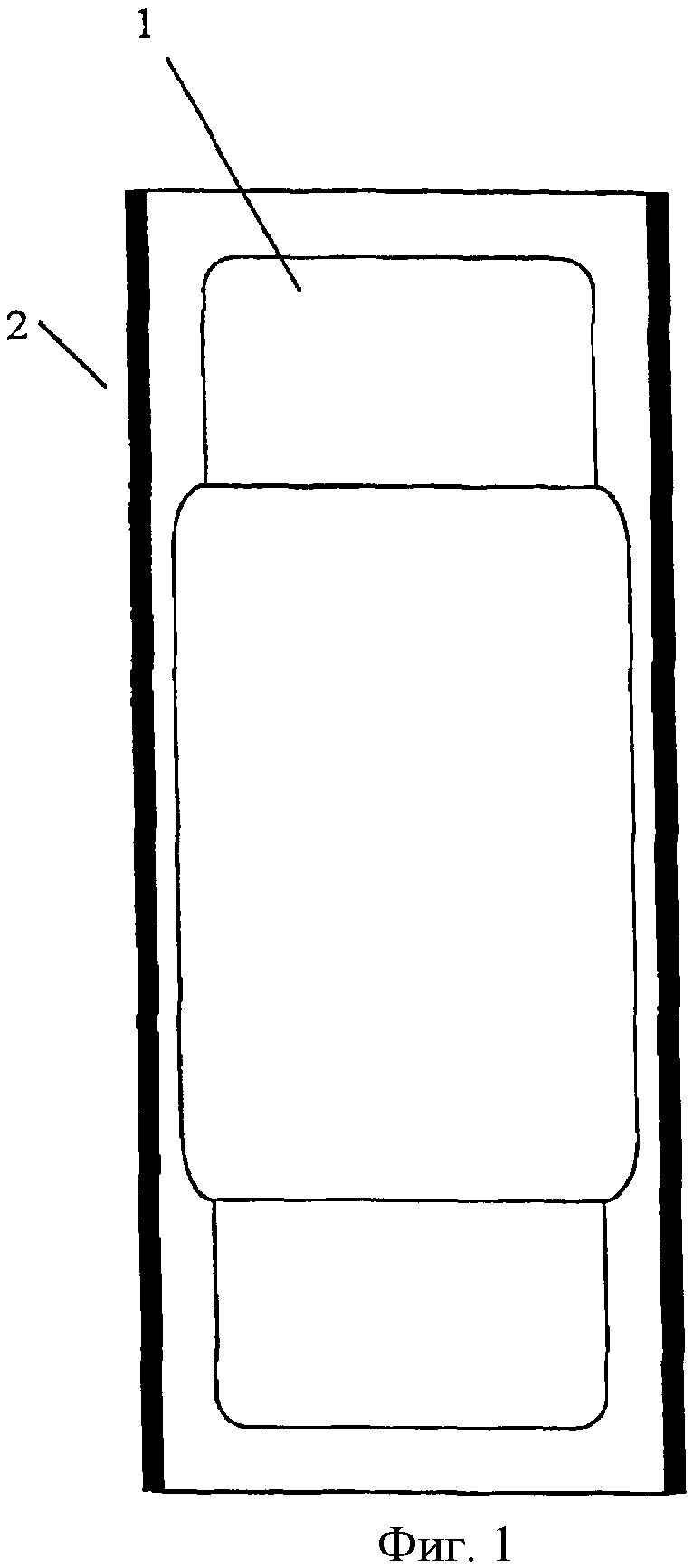

Фиг.1: для обжатия вакуумной дугогасительной камеры 1 термоусадочным рукавом 2 камера описанным образом обтягивается расширяющимся рукавом. Расширение рукава может, однако, происходить заранее и, таким образом, при покрытии термоусадочным рукавом вакуумной дугогасительной камеры больше не требуются необходимые в противном случае механические средства.

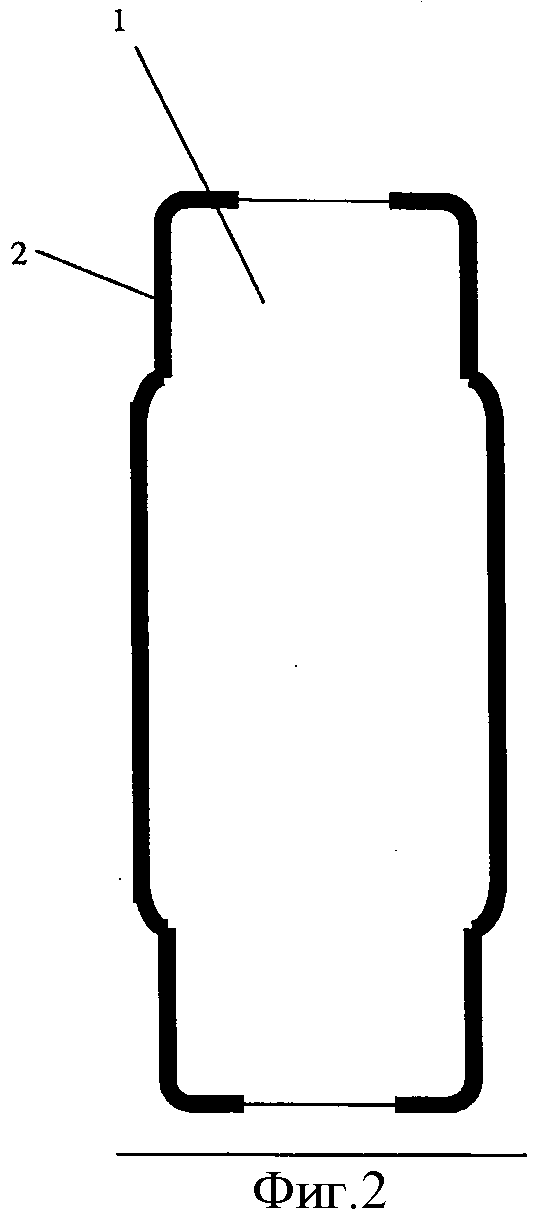

Здесь добавляется температурная обработка при 130°С, так что рукав насаживается в горячем состоянии на вакуумную дугогасительную камеру. В соответствии со своими свойствами рукав принимает внешний контур камеры и облегает таким образом поверхность. Возникает диэлектрически непроницаемый стык с удлинением изоляционного участка. Это помогает оптимизировать конструктивную форму вакуумной дугогасительной камеры и минимизировать расходы на изготовление. Надлежащие технические характеристики рукава позволяют избежать недопустимой термической нагрузки перед заливкой и во время нее.

Форма расширенного рукава в большей степени благоприятствует автоматизации процесса изготовления, чем это было возможно при известных способах.

Фиг.2 показывает, как усадочный рукав после термической обработки располагается вокруг вакуумной дугогасительной камеры.

Таким образом, изготовленная и заключенная в плотную оболочку посредством насаженного в горячем состоянии термоусадочного рукава, вакуумная дугогасительная камера окружается теперь заливкой из эпоксидной смолы или запрессовывается в подобную, которая здесь далее не представлена. Заливка помещается при этом непосредственно на наружной поверхности термоусадочного рукава.

Изобретение относится к вакуумной дугогасительной камере с литой полюсной деталью для применения в областях низких, средних и высоких напряжений, а также к способу ее изготовления. Технический результат - упрощение и удешевление изготовления с одновременным улучшением механических и электрических параметров. Вакуумная дугогасительная камера при подготовке к последующей заливке снабжена по внешней стороне состоящей из эластичного и соответственно эластомерного или пластомерного материала защитной оболочкой, которая без дополнительных растягивающих механических вспомогательных средств только посредством термоусадки наносится на поверхность вакуумной дугогасительной камеры. 2 н. и 4 з.п. ф-лы, 2 ил.

| Датчик ускорения | 1980 |

|

SU866481A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРИВОД | 1999 |

|

RU2228477C2 |

| Рулевое устройство к мотоциклету, снабженному пневматическими шарами вместо колес | 1931 |

|

SU32315A1 |

| МОДЕЛЬНАЯ ОСНАСТКА ДЛЯ МНОГОПОЗИЦНОННОЙ МАШИННОЙ ФОРМОВКИ | 0 |

|

SU187950A1 |

Авторы

Даты

2008-08-10—Публикация

2005-06-27—Подача