Изобретение относится к неорганической химии, и может быть использовано для получения монокристаллов тугоплавких материалов методом направленной кристаллизации.

Известен способ выращивания монокристаллов тугоплавких материалов направленной кристаллизацией расплава в контейнере [1]

Недостаток этого способа заключается в том, что кристаллизация осуществляется путем механического перемещения лодочки с исходной шихтой через зону с высокой температурой и все нестабильности механического привода (рывки, залипания и т.д.) сказываются на качестве кристалла.

Известно устройство для выращивания монокристаллов кристаллизацией расплава в лодочке, включающее неподвижно установленный нагреватель сопротивления, окруженный системой экранов [2] выполненной с пирамидальным сужением в месте выхода лодочки из горячей зоны теплового узла.

Недостаток этого устройства заключается в том, что нагреватель выполнен из прутков одинакового диаметра с равномерным выделением мощности в каждом из них, что не позволяет регулировать градиент температуры на фронте кристаллизации без значительного перегрева зоны расплава.

Наиболее близким по технической сущности и достигаемому результату является способ выращивания тугоплавких материалов и устройство для его осуществления [3] согласно которому производят нагрев шихты, ее проплавление, последующие кристаллизацию и охлаждение.

Недостаток его заключается в том, что исключается плавная регулировка температур перегрева расплава и обжига готового кристалла в соответствии со свойствами конкретного выращиваемого материала. Кроме того, механическое перемещение контейнера или печи вызывает нестабильность условий кристаллизации.

Известно устройство для осуществления способа, которое содержит контейнер для размещения шихты с конической частью для размещения затравки, систему экранов, витковый нагреватель сопротивления и теплоизоляционную оболочку с внутренним экраном [3]

Недостаток его заключается в том, что зона расплава создается дополнительным нагреванием, а ее перемещение осуществляется путем перемещения этого нагревателя, что создает на фронте кристаллизации двойную нестабильность одну за счет нестабильности скорости перемещения, вторую за счет нестабильности электропитания нагревателя. Кроме того, использование фонового нагревателя усложняет конструкцию теплового узла.

Таким образом, каждый из известных способов выращивания монокристаллов тугоплавких материалов и устройств для его осуществления имеет свои преимущества и недостатки и свою область применения. Однако ни один из существующих способов и ни одно устройство не могут обеспечить одновременного сочетания таких функциональных возможностей, как устранение нестабильности на фронте кристаллизации при увеличении размеров кристаллов.

Цель изобретения разработка выбора технологии и создание устройства для его осуществления, которые обеспечивали бы повышение однородности выращиваемых кристаллов при увеличении их размеров. Изобретение позволяет повысить качество выращиваемых кристаллов при увеличении их размеров.

Поставленная цель в способе выращивания монокристаллов в лодочке с затравкой достигается тем, что при операциях, включающих нагрев шихты, ее проплавление, последующие кристаллизацию и охлаждение, нагрев шихты производят до предплавильной температуры во всем объеме, далее выдерживают нагретую шихту до стабилизации температуры во всем объеме. Предплавление осуществляют после стабилизации температуры путем последовательного продвижения зоны расплава с температурой перегрева, допускаемой по условиям стехиометрии, начиная с торца лодочки, противоположного затравке, в направлении затравки до проплавления части ее. Кристаллизацию проводят при обратном последовательном перемещении зоны от затравки. Температуру закристаллизовавшейся части материала поддерживают не ниже температуры перехода материала в область упругих деформаций. Охлаждение кристалла проводят до обычной температуры с сохранением изотермических условий по всему объему. Нагрев до предплавильной температуры производят до величины не более 0,95 температуры плавления шихты, а температура зоны расплава составляет 1,1 температуры плавления.

В устройстве, содержащем контейнер для размещения шихты, системы экранов и витковый нагреватель сопротивления, теплоизоляционную оболочку с внутренним экраном, витковый нагреватель выполнен в виде i независимых секций, каждая из которых состоит из нечетного числа витков различного сечения с максимальным сечением витка посередине, в которых витки размещены под углом к продольной оси контейнера. Между каждой секцией и контейнером установлены под последним дополнительные тепловые экраны. Теплоизоляционная оболочка над и под контейнером выполнена переменного сечения с минимальной толщиной в зоне максимального диаметра сечения витка каждой секции. Угол размещения витков равен углу фронта кристаллизации для данного состава исходной шихты. Изменение термического сопротивления теплоизоляционной оболочки над и под контейнером эквидистантно закону распределения температуры над и под контейнером секции нагревателей.

Изобретение позволяет устранить нестабильность во фронте кристаллизации, что позволяет добиться высокого качества выращиваемых кристаллов при увеличении их размеров.

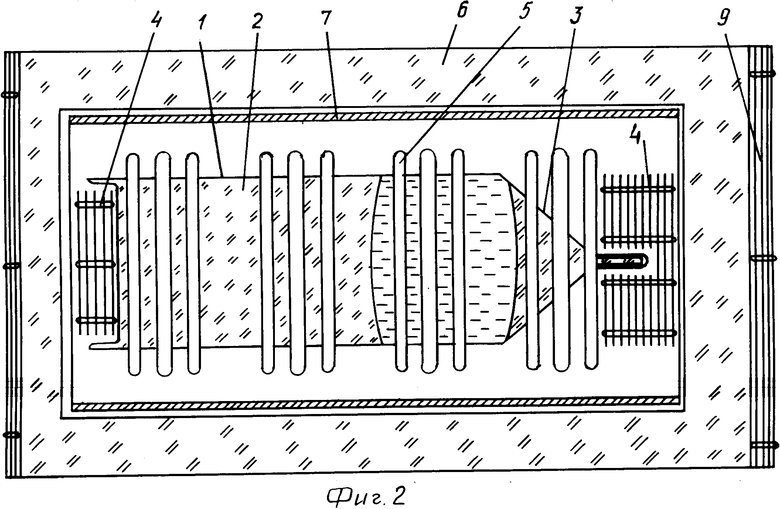

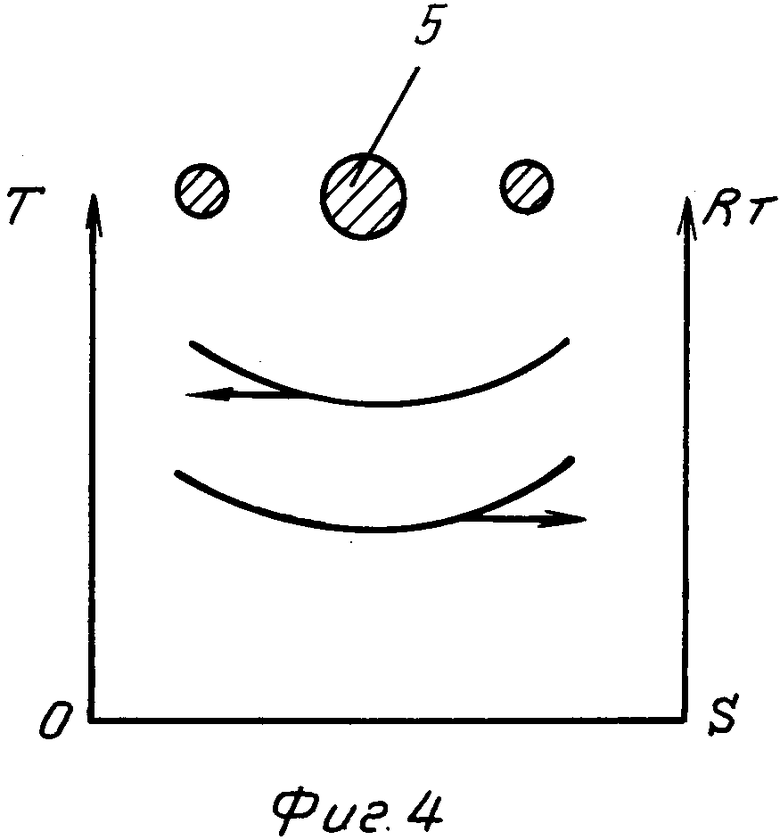

На фиг. 1 показана схема теплового узла, разрез по оси контейнера; на фиг. 2 то же, вид сверху; на фиг. 3 схема последовательной работы нагревателя; на фиг. 4 распределение температуры и сопротивления в витках нагревателя.

Устройство для выращивания монокристаллов содержит неподвижный контейнер 1 для размещения шихты 2 с конической частью для размещения затравки 3, системы внутренних торцовых экранов 4, витковый нагреватель 5 сопротивления из нечетного числа витков различного сечения с максимальным сечением витка посередине и теплоизоляционную оболочку 6 с внутренним тепловым экраном 7. Витковый нагреватель 5 выполнен в виде i независимых секций, в каждой из которых витки размещены под углом α к продольной оси контейнера 1. Между каждой секцией нагревателя 5 и донной частью контейнера 1 установлены дополнительные тепловые экраны 8. Теплоизоляционная оболочка 6 над и под контейнером 1 выполнена переменного сечения с минимальной толщиной в зоне максимального диаметра сечения витка каждой секции. На внешней стороне торцовых поверхностей теплоизоляции установлены дополнительные пакеты экранов 9.

Угол α размещения витков равен углу наклона фронта кристаллизации для данного состава исходной шихты. Изменение термического сопротивления теплоизоляционной оболочки над и под контейнером 1 эквидистантно закону распределения температуры над и под контейнером 1 секций нагревателей 5.

Способ осуществляется в следующей последовательности.

Включают нагрев шихты, ее проплавление, последующие кристаллизацию и охлаждение. Нагрев шихты производят до предплавильной температуры во всем объеме, далее выдерживают нагретую шихту до стабилизации температуры во всем объеме. Проплавление осуществляют после стабилизации температуры путем последовательного продвижения зоны расплава с температурой перегрева, допускаемой по условиям стехиометрии, начиная с торца контейнера 1, противоположного затравке, в направлении затравки до проплавления части ее. Кристаллизацию проводят при обратном последовательном перемещении зоны расплава от затравки. Температуру закристаллизовавшейся части материала поддерживают не ниже температуры перехода материала в область упругих деформаций.

Охлаждение кристалла проводят до обычной температуры с сохранением изотермических условий по всему объему.

Поддержание закристаллизовавшейся части при температуре выше перехода в область упругих деформаций необходимо для предотвращения замораживания напряжений, образовавшихся в ходе кристаллизации. В случае нарушения условий изотермичности по объему кристалла в процессе охлаждения вследствие нелинейности температурного поля возникают напряжения упругих деформаций, которые при значительных температурных градиентах могут привести к разрушению материала.

Нагрев до предплавильной температуры производят до величины не более 0,95 температуры плавления шихты, а температура зоны расплава составляет 1,1 температуры проплавления. Повышение температуры более 0,95 температуры плавления шихты значительно затрудняет формирование зоны расплава определенной ширины ввиду малых температурных градиентов, а превышение температуры зоны расплава более 1,1 температуры правления резко увеличивает испарение и процесс диссоциации из зоны расплава.

Устройство работает следующим образом. Контейнер 1 в виде лодочки с исходной шихтой 2 и затравкой в носовой конической части 3 помещают внутрь теплового узла. После этого включают одновременно все нагреватели 5 с одинаковой скоростью подъема температуры для равномерного прогрева всей шихты. По достижении заданной предплавильной температуры шихты (0,9 Тпл) осуществляют небольшую выдержку для стабилизации температуры во всем объеме. Затем температура крайней левой секции нагревателя 5 увеличивается до появления зоны расплава с заданной температурой перегрева. После этого начинают подъем температуры следующей секции нагревателя 5 с одновременным ее снижением на первой. Таким образом, зона расплава начинает перемещаться вправо в сторону затравки. После достижения зоной расплава затравки, температуру крайней правой секции нагревателя 5 устанавливают таким образом, чтобы затравка частично расплавилась так называемое затравление. Кристаллизацию осуществляют путем обратного последовательного изменения температуры секции нагревателя 5. Температура нагревателей в зоне готового кристалла поддерживается на уровне, когда он находится в области пластических деформаций. Это способствует достаточно свободному движению дислокаций, образовавшихся в ходе кристаллизации, выходу их на границу кристалла, а также минимизации величины упругих напряжений. По окончании кристаллизации температура всех секций нагревателя 5 оказывается одинаковой, а в кристалле устанавливается равномерное температурное распределение. Охлаждение кристалла осуществляют путем равномерного снижения температуры всех секций нагревателей 5 с одинаковой скоростью, что позволяет сохранить равномерность температурного распределения в течение всего процесса охлаждения.

Использование предложенного способа выращивания монокристаллов устройства для его осуществления в неподвижном контейнере позволяет, с одной стороны, увеличить габариты выращиваемых кристаллов, т.к. число секций нагревателя не ограничивается способом и связано только с механической прочностью и термостойкостью материала, используемого для технологического контейнера. С другой стороны, отсутствие технического перемещения позволяет избавиться от необходимости изготовления прецизионных механизмов и управлять только тепловым режимом работы нагревателей, что реализуется с гораздо более высокой точностью и приводит в конечном итоге к повышению однородности свойств выращиваемого кристалла по его длине. Отсутствие механических микровозмущений на фронте кристаллизации от механизма перемещения контейнера создает стабильные кинематические условия образования кристалла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ ОКСИДОВ | 2006 |

|

RU2320789C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1991 |

|

RU2040598C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1984 |

|

SU1282582A1 |

| СПОСОБ ВЫРАЩИВАНИЯ ТУГОПЛАВКИХ МОНОКРИСТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2256011C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ ФТОРИДОВ | 2016 |

|

RU2608891C1 |

| ТЕПЛОВОЙ УЗЕЛ УСТАНОВКИ ДЛЯ ВЫРАЩИВАНИЯ ГАЛОИДНЫХ КРИСТАЛЛОВ МЕТОДОМ ГОРИЗОНТАЛЬНОЙ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ | 2017 |

|

RU2643980C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ТУГОПЛАВКИХ МОНОКРИСТАЛЛОВ | 2008 |

|

RU2361020C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ ВЕЩЕСТВ | 1991 |

|

RU2061803C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МИКРООДНОРОДНЫХ КРИСТАЛЛОВ НА ОСНОВЕ ТЕЛЛУРИДА ВИСМУТА | 1994 |

|

RU2083732C1 |

| УСТАНОВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ ОСЕВОГО ТЕПЛОВОГО ПОТОКА ВБЛИЗИ ФРОНТА КРИСТАЛЛИЗАЦИИ | 2007 |

|

RU2357021C1 |

Использование: для получения монокристаллов тугоплавких материалов методом направленной кристаллизации. Новизна способа заключается в том, что нагрев шихты производят до предплавильной температуры во всем объеме, далее выдерживают нагретую шихту до стабилизации температуры во всем объеме. Проплавление осуществляют после стабилизации температуры путем последовательного продвижения перегретой зоны расплава, начиная с торца лодочки, противоположного затравке, в направлении затравки до проплавления части ее. Кристаллизацию проводят при обратном последовательном перемещении зоны расплава от затравки. Температура закристаллизовавшейся части материала поддерживают не ниже температуры перехода материала в область упругих деформаций. Охлаждение кристалла проводят до обычной температуры с сохранением изотермических условий по всему объему. Нагрев до предплавильной температуры производят до величины не более 0,95 от температуры плавления шихты, а температура зоны расплава составляет1,1 от температуры плавления. Новизна устройства заключается в том, что витковый нагреватель выполнен в виде i независимых секций, каждая из которых состоит из нечетного числа витков различного сечения с максимальным сечением витка посередине, в которых витки размещены под углом к продольной оси контейнера, под ним в каждой секции установлены дополнительные тепловые экраны. Теплоизоляционная оболочка над и под контейнером выполнена с переменным сечением с минимальной толщиной в зоне максимального диаметра сечения витка каждой секции. 2 с. и. 1 з. п. ф-лы, 4 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Вильке К.Т | |||

| Выращивание кристаллов.- Л.: Недра, 1977, с.316-318. | |||

Авторы

Даты

1995-10-20—Публикация

1991-12-27—Подача