Изобретение относится к измерительной технике и может быть использовано для измерения плотности (в том числе локальной плотности) жидких сред.

Известен способ измерения плотности, заключающийся в том, что поплавок с тремя отростками, лежащими в одной плоскости, на концах которых и в центре расположены грузы различного веса, погружают в исследуемую жидкость и в зависимости от расположения грузов в пространстве определяют плотность жидкости. См. описание к авторскому свидетельству №204668, кл. G01N 9/10, опубл. 20.10.67, Бюл. №22. Недостатками этого способа являются необходимость большого количества жидкости для проведения измерения, невысокая точность и дискретность измерений. При изменении диапазона измерения необходимо менять вес груза, размещенного в центре.

Известно устройство для измерения плотности, состоящее из поплавка с тремя отростками, лежащими в одной плоскости, и на каждом конце отростка расположены грузы различного веса. См. описание к авторскому свидетельству №204668, кл. G01N 9/10, опубл. 20.10.67, Бюл. №22. Недостатками этого устройства являются необходимость большого количества жидкости для проведения измерения, невысокая точность и дискретность измерений.

Наиболее близким по технической сущности к заявляемому способу, принятому за прототип, является способ измерения плотности, заключающийся в том, что с помощью груши в герметичный корпус отбирают определенное количество измеряемой жидкости, чтобы поплавковый поворотный элемент со шкалой отсчета был полностью погружен в жидкость. В зависимости от плотности жидкости поплавковый поворотный элемент с отсчетной меткой поворачивается на определенный угол и далее с помощью отсчетной метки, нанесенной заранее на корпусе, определяется плотность. См. описание к патенту RU №2062450, кл. G01N 9/12, опубл. 20.06.96, Бюл. №17. Однако этому способу присущи ограничения и недостатки, и он может быть использован для измерения плотности только поверхностных слоев жидкой среды. Для обеспечения точности измерений требуется дополнительный контроль параметров окружающей среды (например, температуры воздуха) в процессе эксплуатации. Способу присущи погрешности измерений, вносимые случайными возмущениями поверхности жидкости.

Наиболее близким по технической сущности к заявляемому устройству, принятому за прототип, является устройство измерения плотности, содержащее чувствительный элемент, представляющий собой поплавковый поворотный элемент с отсчетной меткой, выполненный в виде двух жестко связанных между собой поплавков из материала различной плотности, размещенными в корпусе с отверстием для подачи измеряемой среды и со шкалой отсчета. При этом поплавковый поворотный элемент размещен на закрепленной в корпусе оси вращения таким образом, чтобы центры масс и центры выталкивающих сил поплавков были смещены относительно оси вращения, и соединяющая их прямая не пересекала ось вращения. См. патент RU №2062450, кл. G01N 9/12, опубл. 20.06.96, Бюл. №17. Однако этому устройству присущи ограничения и недостатки, и он может быть использован для измерения плотности только поверхностных слоев жидкой среды. Для обеспечения точности измерений требуется дополнительный контроль параметров окружающей среды (например, температуры воздуха) в процессе эксплуатации. Устройству присущи погрешности измерений, вносимые случайными возмущениями поверхности жидкости.

Задачей, на решение которой направлена группа изобретений, является разработка широкого спектра разнообразных измерительных устройств, спроектированных на основе чувствительных элементов, принцип действия которых основан на заявленном ниже способе измерения плотности, и предназначенных для автоматизированного измерения и мониторинга плотности жидких сред на различных технических объектах и в ходе разнообразных технологических процессов.

Технический результат заключается в возможности измерения плотности в резервуарах по всей высоте имеющегося уровня жидкости.

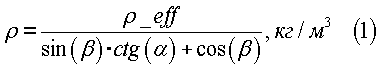

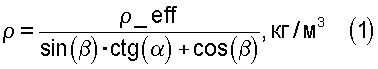

Это достигается тем, что способ измерения плотности жидких сред заключается в полном погружении физического тела с определенными массой и объемом в измеряемую среду, при этом перед полным погружением физического тела в измеряемую среду производят определение координат центра масс и центра выталкивающих сил физического тела, подвешенного на оси вращения, соответствующих вакууму, физическое тело полностью погружают в жидкость, плотность которой измеряется, физическое тело поворачивается вокруг оси подвеса на угол α, пропорциональный плотности жидкости, вместе с осью на тот же угол α поворачивается магнит и его вектор магнитного поля, который, воздействуя на датчик Холла, приводит к появлению на его выходе напряжения, пропорционального углу поворота физического тела, напряжение после усиления преобразуется в аналогово-цифровом преобразователе, входящем в блок центрального процессорного устройства, в код, обрабатываемый микропроцессором, после погружения физического тела в измеряемую среду неизвестной плотности определяют координаты смещения центра масс и центра выталкивающих сил относительно точки подвеса, вносимые средой, одновременно микропроцессор осуществляет измерение температуры жидкости, которая используется для расчета температурной поправки для компенсации температурной погрешности плотномера, также микропроцессор рассчитывает поправки измерения для изменения геометрических размеров чувствительного элемента от температуры и численное значение плотности жидкости, полученное микропроцессором, определяют по формуле:

где ρ - плотность среды; α - угол поворота физического тела, вносимого средой; β - угол от точки оси подвеса между направлениями на центр масс и центр выталкивающих сил; ρ_eff - величина эффективной плотности; М - масса тела; V - объем тела; L1 - расстояние от точки оси подвеса до центра масс; L2 - расстояние от точки подвеса до центра выталкивающих сил, при этом центр масс и центр выталкивающих сил погружаемого физического тела не должны находиться на одной прямой линии с точкой подвеса.

Это достигается тем, что устройство измерения плотности жидких сред содержит размещенное внутри корпуса на оси вращения физическое тело со смещенным центром масс относительно центра выталкивающих сил таким образом, чтобы соединяющая их прямая не пересекала ось вращения, при этом физическое тело размещено на оси, расположенной горизонтально и перпендикулярно плоскости, проходящей через точку, пересечения направления силы тяжести чувствительного элемента и оси подвеса, центр масс и центр выталкивающих сил, а на торце оси, обращенной перпендикулярно к блоку центрального процессорного устройства с разъемом, расположен магнит, имеющий радиальную намагниченность.

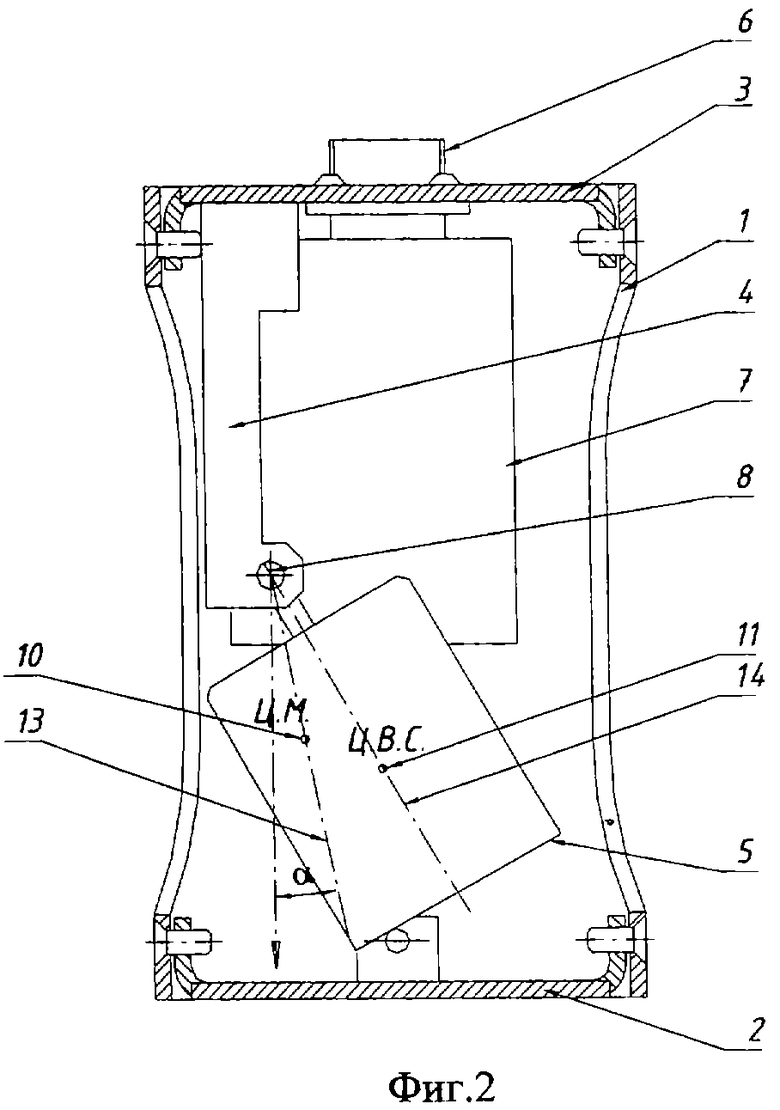

На фиг.1 изображен общий вид плотномера.

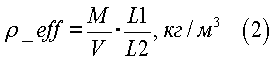

На фиг.2 изображен вид плотномера сбоку.

На фиг.3 изображен выносной элемент I.

На фиг.4 изображено тело, подвешенное на оси в вакууме.

На фиг.5 изображено тело, подвешенное на оси в измеряемой среде.

Устройство, реализующее указанный способ измерения плотности (см. фиг.1), состоит из перфорированного кожуха 1, к которому сверху и снизу прикреплены перфорированные нижний 2 и верхний 3 фланцы. На верхнем фланце 3 закреплены кронштейн 4 чувствительного элемента 5 и разъем 6 блока центрального процессорного устройства (ЦПУ) 7. Чувствительный элемент 5 закреплен на оси 8, расположенной горизонтально и перпендикулярно плоскости, проходящей через точку, пересечения направления силы тяжести чувствительного элемента 5 и оси подвеса 9 (см. фиг.3, 4, 5), центр масс 10 и центр выталкивающих сил 11. На торце оси 8, обращенной перпендикулярно к блоку ЦПУ 7, закреплен магнит 12 (см. фиг.1), имеющий радиальную намагниченность.

Все детали плотномера выполнены из немагнитных материалов. В качестве чувствительного элемента 5 в измерителе плотности используется физическое тело со смещенным центром масс 10, расположенным на оси 13 относительно центра выталкивающих сил 11, расположенного на оси 14 (см. фиг.2).

Для снижения трения ось 8 закреплена в кронштейне 4 посредством подшипников 15 (см. фиг.3). В зависимости от условий эксплуатации в устройстве используются фторопластовые или сапфировые подшипники.

Блок ЦПУ 7 выполнен в виде печатной платы 16, на которой расположен микроконтроллер (например, типа AVR, ARM и т.п.), микросхема прецизионного аналогово-цифрового преобразователя (АЦП), к которой подключена микросхема датчика холла 17 (углового энкодера, выполненного по мостовой схеме), размещенного напротив магнита 9, закрепленного на торце оси 8 чувствительного элемента 5. Также на плате располагаются: фильтр и стабилизатор питания устройства, датчик температуры (на фиг. не показаны), разъем 6 подключения кабеля устройства.

Печатная плата 16 блока ЦПУ 7 герметизирована от воздействий окружающей среды в зависимости от условий эксплуатации, в нашем примере, эпоксидным компаундом 18 методом заливки или методом литьевого прессования под давлением материалами, представляющими собой термореактивную композицию на основе эпоксидных компаундов. Герметизация ЦПУ осуществляется таким образом, чтобы блок был выполнен в виде отдельного неразборного законченного модуля, крепление которого к верхнему фланцу 3 устройства осуществляется винтами. Корпус плотномера, состоящий из перфорированного кожуха 1 и двух фланцев, позволяет размещать его на разных уровнях наливных баков и других емкостях и одновременно защищать чувствительный элемент от неосторожного внешнего воздействия, приводящего к неисправности плотномера. Корпус может быть выполнен и в виде каркаса из различного вида профиля, например уголков, швеллеров и т.д.

Устройство работает следующим образом.

Чувствительный элемент 5 плотномера, который полностью погружен в жидкость, плотность которой измеряется, поворачивается вокруг оси подвеса 9 на угол α, пропорциональный плотности жидкости.

Вместе с осью 8 на тот же угол α поворачивается магнит 9 и его вектор магнитного поля, который, воздействуя на датчик холла 17, приводит к появлению на его выходе напряжения, пропорционального углу поворота чувствительного элемента 5. Это напряжение после усиления преобразуется в аналогово-цифровом преобразователе (АЦП), входящем в блок ЦПУ 7, в код, обрабатываемый микропроцессором.

Одновременно микропроцессор осуществляет измерение температуры жидкости, которая используется для расчета температурной поправки для компенсации температурной погрешности плотномера.

В микропроцессор в процессе калибровки устройства вводятся коэффициенты для температурной компенсации и коэффициенты зависимости плотности от кодов АЦП для нормализованной (температурно-независимой) характеристики плотномера. Микропроцессор также рассчитывает поправки измерения для изменения геометрических размеров чувствительного элемента от температуры.

Численное значение плотности жидкости, полученное микропроцессором, передается по каналу связи потребителю.

Способ измерения плотности жидких и газообразных сред заключается в полном погружении произвольного физического тела с определенными в вакууме координатами центра масс (ЦМ) и центра выталкивающих сил (ЦВС), которые не попадают в среду неизвестной плотности, находящуюся в поле силы тяготения или эквивалентном ему поле сил инерции. Измерение угла поворота физического тела, подвешенного на оси вращения, вносимого средой с последующим определением величины плотности по формуле

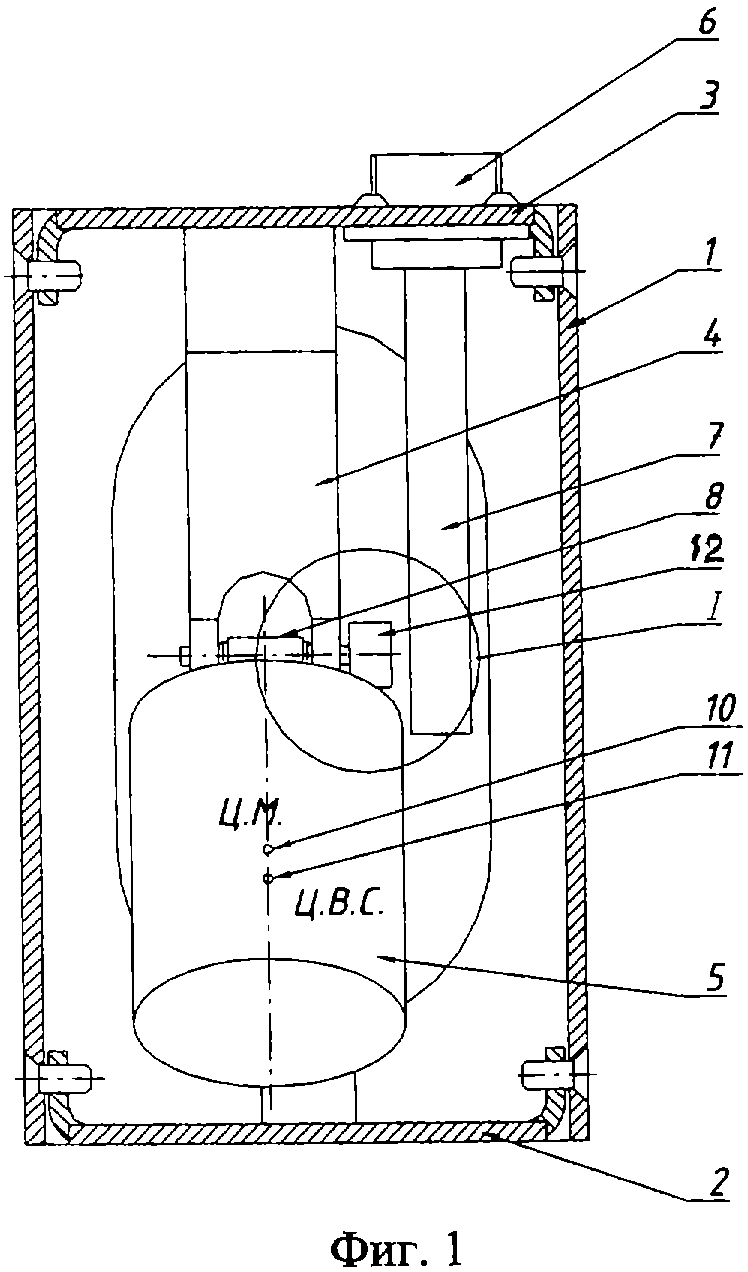

где ρ - плотность среды, α - угол поворота физического тела, вносимого средой, β - угол от точки оси подвеса между направлениями на центр масс и центр выталкивающих сил, ρ_eff - величина эффективной плотности, М - масса тела, V - объем тела, L1 - расстояние от точки оси подвеса до центра масс, L2 - расстояние от точки подвеса до центра выталкивающих сил. Данный способ иллюстрируется на фиг.4 и 5.

На фиг.4 кривой замкнутой линией изображено тело произвольной формы с точкой подвеса О на оси подвеса в вакууме с определенными координатами центра масс (ЦМ), совпадающего с направлением силы тяжести, и определенными координатами центра выталкивающих сил (ЦВС), а именно: расстояние от точки оси подвеса до центра масс - L1, расстояние от точки подвеса до центра выталкивающих сил - L2, угол β, угол, образованный между направлениями на центр масс и центр выталкивающих сил от точки оси подвеса, при известной массе тела и его объеме. При помещении данного тела в измеряемую среду (см. фиг.5) под влиянием среды происходит поворот тела на угол α относительно направления силы тяжести, которое всегда направлено вертикально вниз. При этом, чем больше угол α, тем выше плотность измеряемой среды, которая определяется по формулам (1) и (2).

Чувствительный элемент 5 может быть выполнен в виде полого металлического цилиндра или из композитного материала в форме сегмента цилиндра, в зависимости от типа жидкости, диапазона измерения и условий эксплуатации устройства. В любом случае чувствительный элемент выполняется таким образом, что его ρ_eff было близко к середине измеряемого диапазона плотностей.

Таким образом, группа изобретений позволяет создать простые в употреблении и изготовлении приборы широкого спектра разнообразных измерительных устройств, спроектированных на основе чувствительных элементов, принцип действия которых основан на заявленном способе измерения плотности, и предназначенных для автоматизированного измерения и мониторинга плотности жидких сред на различных технических объектах и в ходе разнообразных технологических процессов. Обеспечить возможности измерения плотности в резервуарах одновременно по всей высоте имеющегося уровня жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ И ДАТЧИК ИЗМЕРЕНИЯ ПЛОТНОСТИ (ВАРИАНТЫ) С ЧУВСТВИТЕЛЬНЫМ ЭЛЕМЕНТОМ (ВАРИАНТЫ) И БЛОКОМ УПРАВЛЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2503946C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ЖИДКОСТИ В РЕЗЕРВУАРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2548926C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ЖИДКОСТИ В ЕМКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2163356C2 |

| Поплавковый плотномер | 1983 |

|

SU1122920A1 |

| Универсальный прецизионный плотномер жидких сред | 2016 |

|

RU2663551C2 |

| Способ определения плотности жидкости (варианты) и устройство для его осуществления (варианты) | 2019 |

|

RU2710082C1 |

| Плотномер | 1982 |

|

SU1038828A1 |

| Плотномер | 1983 |

|

SU1140001A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАСХОДА ТОПЛИВА | 2010 |

|

RU2439505C1 |

| ПЛОТНОМЕР ДЛЯ ЖИДКИХ СРЕД | 1972 |

|

SU352193A1 |

Изобретение относится к измерительной технике и может быть использовано для измерения плотности, в том числе локальной, жидких сред. Сущность изобретения заключается в полном погружении физического тела с определенными массой и объемом в измеряемую среду. Перед отмеченным погружением производят определение координат центра масс (ЦМ) и центра выталкивающих сил (ЦВС) физического тела, подвешенного на оси вращения, соответствующих вакууму. Физическое тело поворачивается вокруг оси подвеса на угол, пропорциональный плотности жидкости, вместе с осью на тот же угол поворачивается магнит и его вектор магнитного поля, который, воздействуя на датчик Холла, приводит к появлению на его выходе напряжения, пропорционального углу поворота физического тела. Напряжение преобразуется в АЦП в код, обрабатываемый микропроцессором. После погружения определяют координаты смещения ЦМ и ЦВС относительно точки подвеса, вносимые средой. Микропроцессор рассчитывает поправки для измерения геометрических размеров физического тела от температуры и величину плотности. ЦМ и ЦВС погружаемого физического тела не должны находится на одной прямой линии с точкой подвеса. Техническим результатом изобретения является возможность измерения плотности в резервуарах по всей высоте имеющегося уровня жидкости или газа. 2 н.п. ф-лы, 5 ил.

где ρ - плотность среды;

α - угол поворота физического тела, вносимого средой;

β - угол от точки оси подвеса между направлениями на центр масс и центр выталкивающих сил;

ρ_eff - величина эффективной плотности;

М - масса тела;

V - объем тела;

L1 - расстояние от точки оси подвеса до центра масс;

L2 - расстояние от точки подвеса до центра выталкивающих сил,

при этом центр масс и центр выталкивающих сил погружаемого физического тела не должны находиться на одной прямой линии с точкой подвеса.

| RU 2062450 C1, 20.06.1996 | |||

| Прибор для измерения плотности жидкостей | 1959 |

|

SU128649A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ ГАЗОВ И ЖИДКОСТЕЙ | 1992 |

|

RU2008650C1 |

| Устройство для измерения плотности жидких сред | 1977 |

|

SU748185A1 |

| 2000 |

|

RU2184736C1 | |

| DE 3338311, 15.05.1985. | |||

Авторы

Даты

2008-08-20—Публикация

2006-10-11—Подача