Изобретение относится к средствам контроля микронеровностей поверхностей, полученных в результате воздействия машиностроительных технологических операций на шероховатую поверхность, например, поверхность пера лопатки ГТД на заключительных стадиях обработки.

Известен способ капиллярной дефектоскопии, включающий в различных вариантах следующие основные операции: пропитку деталей в индикаторном (ярко окрашенном или люминесцирующем) растворе с целью заполнения полостей дефектов и пространства между неровностями, удаления раствора с поверхности детали, проявления дефектов и выявления следов дефектов. Проявление дефектов осуществляется обычно порошками, наносимыми на поверхность детали и впитывающими индикаторный раствор из полостей дефектов [Назаров С.Т. Методы контроля качества сварных соединений. М.: Машиностроение. - 360 с.; Гурвич А.К. Неразрушающий контроль. Книга 1. Общие вопросы. Контроль проникающими веществами. /А.К. Гурвич, И.Н. Ермолов, С.Г. Сажин. Под ред. В.В. Сухорукова. М.: Высшая школа, 1992. - 242 с.].

Недостатком данного способа является ограничение точности контроля шероховатости поверхности, обусловленное вязкостью используемого индикаторного раствора.

Наиболее близким по технической сущности к предлагаемому изобретению является способ контроля шероховатости поверхности диэлектрических подложек по патенту RU №2331870 С2 от 17.07.2006, опубл. 20.08.2008, МПК G01N 21/88, заключающийся в том, что исследуемую поверхность подложки очищают плазмохимическим травлением в среде инертного газа при режимах, не допускающих распыление материала подложки. Сразу после очистки подложку располагают горизонтально и на ее поверхность с высоты не менее 6 мм и не более 22 мм наносят каплю жидкости фиксированного объема. Определяют время растекания капли жидкости по поверхности подложки от момента касания капли жидкости поверхности подложки до прекращения движения жидкости по поверхности. Шероховатость контролируемой поверхности подложки определяют путем сопоставления полученного значения времени растекания капли жидкости по поверхности подложки с предварительно замеренной калибровочной зависимостью.

Недостатком данного способа является ограничение точности контроля шероховатости поверхности, обусловленное вязкостью жидкости, используемой для формирования капли.

Поставлена задача: повысить точность контроля уровня шероховатости поверхности, расширив при этом диапазон исследуемых материалов.

Решение поставленной задачи достигается тем, что исследуемую поверхность очищают плазмохимическим травлением в среде инертного газа при режимах, не допускающих распыление материала исследуемой поверхности, сразу после очистки на поверхность наносят жидкость в виде капли фиксированного объема, посредством скоростной цифровой видеокамеры регистрируют время растекания капли жидкости фиксированного объема по исследуемой поверхности, затем определяют шероховатость исследуемой поверхности, согласно заявляемому изобретению посредством скоростной цифровой видеокамеры регистрируют момент окончания растекания капли жидкости фиксированного объема, после чего определяют периметр и площадь растекшейся капли фиксированного объема и убирают скоростную цифровую видеокамеру, затем на растекшуюся на исследуемой поверхности каплю фиксированного объема наносят каплю жидкости объемом, равным объему первой капли, при этом жидкость первой и второй капель должна быть одна и та же, помещают в исходное положение скоростную цифровую видеокамеру, посредством которой регистрируют момент окончания растекания второй капли жидкости, растворившейся в первой капле жидкости, после чего определяют периметр и площадь обеих растекшихся капель жидкости после их слияния; по полученным данным определяют фрактальную размерность D исследуемой шероховатой поверхности:

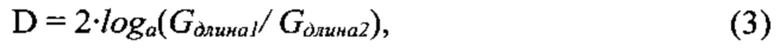

D=2⋅loga(Gдлина1/Gдлина2).

Здесь а=(Gплощадь1/Gплощадь2), где Gдлина1 - периметр первой растекшейся капли; Gдлина2 - периметр обеих растекшихся капель жидкости после их слияния; Gплощадь1 - площадь первой растекшейся капли; Gплощадь2 - площадь обеих растекшихся капель жидкости после их слияния.

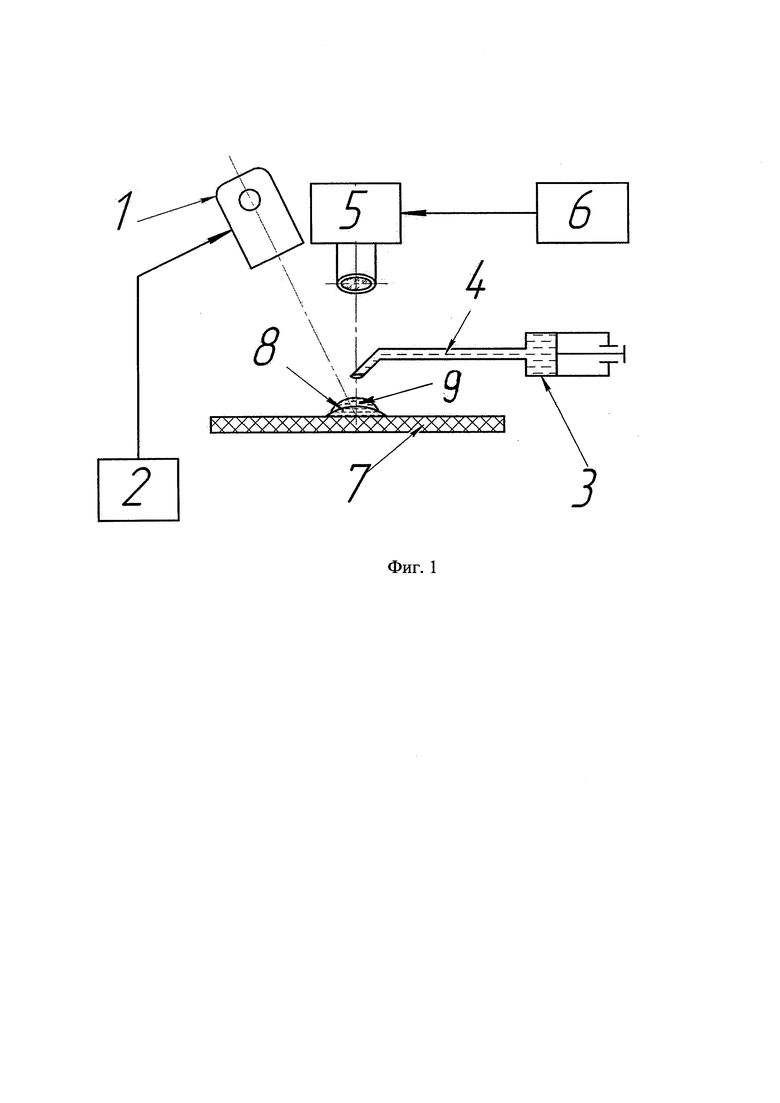

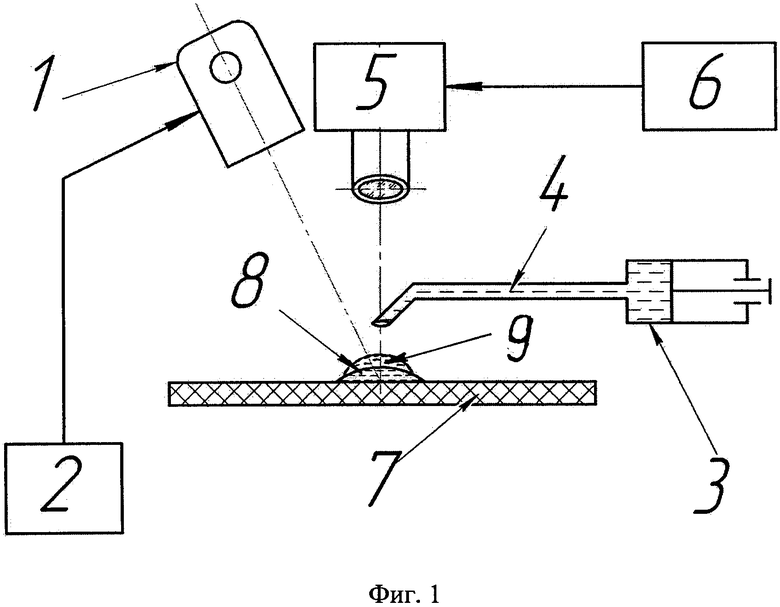

Сущность изобретения поясняется чертежом, где представлена блок-схема устройства для фрактального контроля шероховатости поверхности. Устройство состоит из источника света 1, регулируемого источника питания 2 источника света 1, дозатора 3 капель рабочей жидкости, направляющей иглы 4 дозатора 3 капель рабочей жидкости, скоростной видеокамеры 5, записывающего устройства 6, исследуемой поверхности 7, первой капли 8 жидкости фиксированного объема, второй капли 9 жидкости объемом, равным объему капли 8.

Способ осуществляется следующим образом.

Исследуемую поверхность 7 очищают плазмохимическим травлением в среде инертного газа при режимах, не допускающих распыление материала исследуемой поверхности 7, сразу после очистки на исследуемую поверхность 7 наносят каплю 8 жидкости фиксированного объема, затем посредством скоростной цифровой видеокамеры 5 регистрируют время растекания капли 8 жидкости фиксированного объема по исследуемой поверхности 7 и определяют шероховатость исследуемой поверхности 7. Для этого предварительно посредством скоростной цифровой видеокамеры 5 регистрируют момент окончания растекания капли 8 жидкости фиксированного объема, после чего определяют периметр и площадь растекшейся капли 8 фиксированного объема и убирают скоростную цифровую видеокамеру 5, затем на растекшуюся на исследуемой поверхности 7 каплю 8 жидкости фиксированного объема наносят жидкость в виде капли 9, объемом, равным объему капли 8, при этом жидкость капли 9 должна быть той же, что и жидкость капли 8, после чего помещают в исходное положение скоростную цифровую видеокамеру 5, посредством которой регистрируют момент окончания растекания капли 9 жидкости, растворившейся в капле 8 жидкости фиксированного объема. Далее определяют периметр и площадь растекшихся капель 8 и 9 одной и той же жидкости после их слияния. По полученным данным определяют фрактальную размерность D исследуемой поверхности 7:

D=2⋅loga(Gдлина1/Gдлина2),

где а=(Gплощадь1/Gплощадь2), где Gдлина1 - периметр растекшейся капли 8 жидкости фиксированного объема; Gдлина2 - периметр растекшихся капель 8 и 9 одной и той же жидкости после их слияния; Gплощадь1 - площадь растекшейся капли 8 жидкости фиксированного объема; Gплощадь2 - площадь растекшихся капель 8 и 9 одной и той же жидкости после их слияния.

В результате слияния двух капель одной и той же жидкости происходит фиксированное удвоение объема первой капли жидкости фиксированного объема.

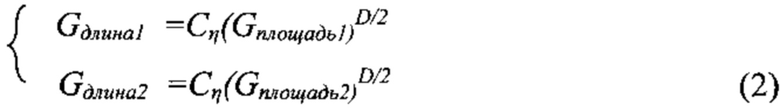

Метод определения фрактальной размерности основан на подсчете соотношения между периметром и площадью растекшейся капли. Такое соотношение применяют для оценки размерности фрактальной кривой, ограничивающей исследуемую область. Согласно фрактальной геометрии [Мандельброт Б. Фрактальная геометрия природы. - М.: Институт компьютерных исследований, 2002. - 656 с.] такая зависимость определяется законом Мандельброта:

Здесь Gдлина - длина кривой (периметр капли), измеренная с шагом G, Gплощадь - площадь, ограниченная кривой (площадь капли), измеренная с шагом G2, D - фрактальная размерность рассматриваемой разветвленной структуры, Cη - типичный во фрактальной геометрии неопределенный множитель.

По результатам двух измерений периметра растекшихся капель 8 и 9 одной и той же жидкости получаем систему двух уравнений:

Здесь Gдлина1 - периметр растекшейся капли 8 жидкости фиксированного объема; Gдлина2 - периметр растекшихся капель 8 и 9 одной и той же жидкости после их слияния; Gплощадь1 - площадь растекшейся капли 8 жидкости фиксированного объема; Gплощадь2 - площадь растекшихся капель 8 и 9 одной и той же жидкости после их слияния.

Из системы уравнений (2) следует, что

где основание логарифма а=(Gплощадь1/Gплощадь2).

В этом случае изменение объема капли 8 жидкости фиксированного объема после ее слияния с каплей 9 той же жидкости и объема, что и капля 8, может рассматриваться как изменение шага покрытия при определении фрактальной размерности.

Геометрия растекшихся капель 8 и 9 одной и той же жидкости после их слияния регистрируется посредством скоростной видеокамеры 5 и записывающего устройства 6. Затем определяется периметр и площадь растекшихся капель 8 и 9 одной и той же жидкости после их слияния путем использования методов цифровой обработки изображений [Сойфер В.А. Методы компьютерной обработки изображений. М.: Физматлит, 2003. - 784 с.].

Исследуемая поверхность 7 может иметь различный угол наклона относительно линии горизонта. Наибольший угол наклона исследуемой поверхности 7 определяется экспериментально и выбирается таким образом, чтобы капля, образованная в результате слияния капель 8 и 9 одной и той же жидкости и фиксированного объема, не могла скатиться с исследуемой поверхности 7.

Световой поток, формируемый источником света 1, должен максимально близко располагаться к объективу скоростной видеокамеры 5, при этом угол между осью симметрии объектива скоростной видеокамеры 5 и осью симметрии светового потока, сформированного источником света 1, должен быть наименьшим. Это необходимо для минимизации неосвещенных (слепых) зон на исследуемой поверхности 7, т.е. для повышения точности определения периметра и площади растекшихся капель 8 и 9 одной и той же жидкости после их слияния.

Пример. В качестве исследуемой поверхности использована подложка типа СТ-50. Очистка исследуемой поверхности осуществлена плазмохимическим травлением в среде аргона на установке травления пластин УТП ПДЭ-125-008. Сразу после очистки с помощью насоса-дозатора Watson-Marlow, Interscience (http://www.dia-m.ru/news.php?newsid=493) нанесена капля дистиллированной воды на горизонтально расположенную исследуемую поверхность. Момент окончания растекания капли зарегистрирован системой скоростной цифровой видеосъемки на базе камеры VS-FAST со скоростью 1000 кадров/с. Затем на каплю дистиллированной воды нанесена вторая капля дистиллированной воды такого же объема, что и первая капля. Момент окончания растекания капли, образованной в результате слияния двух капель дистиллированной воды, также зарегистрирован системой скоростной цифровой видеосъемки на базе камеры VS-FAST со скоростью 1000 кадров/с.

Фрактальная размерность уровня шероховатости исследуемой поверхности по формуле (3) составила 1,21.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРАКТАЛЬНОГО КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2016 |

|

RU2702925C2 |

| СПОСОБ ФРАКТАЛЬНОГО КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2014 |

|

RU2601531C2 |

| Способ бесконтактного фрактального контроля шероховатости гидрофобной поверхности | 2017 |

|

RU2672788C1 |

| СПОСОБ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК | 2006 |

|

RU2331870C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК | 2010 |

|

RU2448341C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ ЖИДКОСТЕЙ МЕТОДОМ "РАСТЕКАНИЯ" | 2013 |

|

RU2545333C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФРАКТАЛЬНОЙ РАЗМЕРНОСТИ ШЕРОХОВАТОЙ ПОВЕРХНОСТИ ТВЕРДЫХ ТЕЛ | 2008 |

|

RU2352902C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЧИСТОТЫ ПОВЕРХНОСТИ ПОДЛОЖЕК | 2008 |

|

RU2380684C1 |

| Оптический тензиометр для измерения контактного угла смачивания на препарате горной породы методом прикрепленного пузырька и способ его работы | 2020 |

|

RU2744463C1 |

| СПОСОБ ЖИДКОСТНОЙ ЭКСТРАКЦИИ | 2001 |

|

RU2200051C1 |

Способ может использоваться для контроля микронеровностей поверхностей, полученных в результате воздействия машиностроительных технологических операций. В способе исследуемую поверхность очищают, наносят на нее жидкость в виде капли фиксированного объема, регистрируют момент окончания растекания капли жидкости по исследуемой поверхности, определяют периметр и площадь растекшейся капли, затем на эту каплю наносят каплю той же жидкости объемом, равным объему первой капли, регистрируют момент окончания растекания капли, образованной после слияния двух капель, определяют периметр и площадь двух растекшихся капель после их слияния; определяют фрактальную размерность D исследуемой шероховатой поверхности: D=2⋅loga(Gдлина 1/Gдлина 2), здесь а=(Gплощадь 1/Gплощадь 2), где Gдлина 1 - периметр первой растекшейся капли; Gдлина 2 - периметр капли, образованной в результате слияния двух капель одной и той же жидкости; Gплощадь 1 - площадь первой растекшейся капли; Gплощадь 2 - площадь капли, образованной в результате слияния двух капель одной и той же жидкости. Технический результат - повышение точности контроля уровня шероховатости поверхности и расширение диапазона исследуемых материалов. 1 ил.

Способ фрактального контроля шероховатости поверхности, заключающийся в том, что исследуемую поверхность очищают плазмохимическим травлением в среде инертного газа при режимах, не допускающих распыление материала исследуемой поверхности, сразу после очистки на исследуемую поверхность наносят жидкость в виде капли фиксированного объема, посредством скоростной цифровой видеосъемки фиксируют время растекания капли жидкости по поверхности, затем определяют шероховатость исследуемой поверхности, отличающийся тем, что посредством скоростной цифровой видеокамеры регистрируют момент окончания растекания капли жидкости по исследуемой поверхности, после чего определяют периметр и площадь растекшейся капли и убирают скоростную цифровую видеокамеру, затем на растекшуюся по исследуемой поверхности каплю наносят каплю жидкости объемом, равным объему первой капли, при этом обе капли состоят из одной и той же жидкости, после этого помещают в исходное положение скоростную цифровую видеокамеру, посредством которой регистрируют момент окончания растекания капли, образованной после слияния двух капель одной и той же жидкости, далее определяют периметр и площадь двух растекшихся капель одной и той же жидкости после их слияния; по полученным данным определяется фрактальная размерность D исследуемой шероховатой поверхности:

D=2⋅loga(Gдлина 1/Gдлина 2),

здесь а=(Gплощадь 1/Gплощадь 2), где Gдлина 1 - периметр первой растекшейся капли; Gдлина 2 - периметр капли, образованной в результате слияния двух капель одной и той же жидкости; Gплощадь 1 - площадь первой растекшейся капли; Gплощадь 2 - площадь капли, образованной в результате слияния двух капель одной и той же жидкости.

| СПОСОБ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК | 2006 |

|

RU2331870C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК | 2010 |

|

RU2448341C1 |

| US 5859919 A1, 12.01.1999 | |||

| US 5444795 A1, 22.08.1995 | |||

| JP 2005114615 A, 28.04.2005. | |||

Авторы

Даты

2019-12-26—Публикация

2016-03-25—Подача