ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к катализаторному слою для топливного элемента с твердым полимерным электролитом, к способу получения катализаторного слоя для топливного элемента с твердым полимерным электролитом и к топливному элементу с твердым полимерным электролитом.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Топливный элемент с твердым полимерным электролитом, как ожидают, будет энергогенерирующим устройством будущего, поскольку топливный элемент с твердым полимерным электролитом имеет высокую эффективность (кпд) преобразования энергии, является экологически чистым и производит очень мало шума. В частности, недавно топливные элементы с твердым полимерным электролитом были использованы не только в качестве генератора для автомобилей и жилых зданий, но и были также установлены в небольшие электрические приборы, такие как сотовые телефоны, носимые компактные компьютеры и цифровые камеры, благодаря их высокой плотности энергии с возможностью работать в течение более длительного промежутка времени, чем обычная вторичная батарея, и привлеки к себе большое внимание. Однако в случае топливного элемента с твердым полимерным электролитом, используемого в качестве генератора для автомобилей и жилых зданий, требуется снижение стоимости, и в качестве пути такого снижения стоимости желательно уменьшить удельное количество катализатора. Практическое применение топливного элемента с твердым полимерным электролитом в качестве генератора для маленьких электрических приборов требует компактной системы в целом и улучшенной эффективности выработки электроэнергии.

Традиционно предпринимались попытки по формированию катализатора в виде мелкодисперсных частиц и нанесению такого катализатора на носитель из углеродных частиц или т.п. для достижения трехмерной дисперсии, чтобы таким образом увеличить площадь поверхности и улучшить коэффициент использования катализатора.

Между тем предпринимались и другие попытки по формированию катализаторного слоя с очень маленькой толщиной, примерно в несколько мкм, чтобы таким образом способствовать переносу вещества. Кроме того, катализаторный слой собирали поблизости от электролитной мембраны, чтобы таким образом увеличить эффективную площадь поверхности катализатора.

В частности, в случае, когда топливный элемент устанавливается в небольшие электрические приборы, сам топливный элемент должен быть маленьким, и поэтому воздух часто подается на воздушный электрод через воздушные отверстия за счет естественной диффузии (система «дыхания» воздухом) без использования насоса или воздуходувки.

В этом случае перенос вещества на воздушном электроде часто становится фактором, лимитирующим скорость реакции, и поэтому снижение толщины катализаторного слоя представляется эффективным средством. Пример способа формирования тонкого катализаторного слоя включает в себя осаждение Pt или т.п. на поверхности электролитной мембраны посредством ионного распыления (см. S.Y. Cha и W.M. Lee, «J. Electrochem. Soc», 146, 4055 (1999)).

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Однако мембрана, описанная в вышеупомянутой публикации, является плотной и имеет плохую газопроницаемость. Кроме того, увеличенная толщина, по-видимому, вызывает трещины в катализаторном слое из-за расширения и усадки электролитной мембраны. Были предприняты попытки по формированию катализаторного слоя на поверхности углеродного электрода посредством ионного распыления или электроосаждения металлов (металлизации). Однако грубая поверхность углеродного электрода мешает многочисленным катализаторам приходить в контакт с электролитной мембраной, и в результате высокая эффективность еще не была получена.

Настоящее изобретение было создано ввиду вышеизложенных обстоятельств, и цель настоящего изобретения состоит в том, чтобы предложить катализаторный слой для топливного элемента с твердым полимерным электролитом, обладающий улучшенными катализаторной активностью и коэффициентом использования катализатора за счет образования дендритной структуры в катализаторном слое и улучшенными характеристиками переноса вещества в катализаторном слое и способ получения такого катализаторного слоя.

Кроме того, другая цель настоящего изобретения состоит в том, чтобы предложить топливный элемент с твердым полимерным электролитом, обладающий стабильными характеристиками при сниженной стоимости за счет использования катализаторного слоя, обладающего улучшенными каталитической активностью и коэффициентом использования катализатора.

Настоящее изобретение было создано посредством обширных исследований, направленных на достижение вышеописанных целей, и имеет следующие конструкции.

А именно согласно одному аспекту настоящего изобретения предлагается катализаторный слой для топливного элемента с твердым полимерным электролитом, включающего в себя мембрану из твердого полимерного электролита; электрод; и катализаторный слой, предусмотренный между мембраной из твердого полимерного электролита и электродом, отличающийся тем, что катализаторный слой содержит катализатор с дендритной структурой; или катализатор с многослойной структурой, имеющей по меньшей мере один слой с дендритной структурой.

Согласно другому аспекту настоящего изобретения предлагается катализаторный слой для топливного элемента с твердым полимерным электролитом, отличающийся тем, что катализатор с дендритной структурой или катализатор с многослойной структурой, имеющей по меньшей мере один слой с дендритной структурой, представляет собой оксид платины; композиционный оксид из оксида платины и оксида элемента-металла кроме платины; платину, полученную посредством восстановительной обработки оксида платины или упомянутого композиционного оксида; содержащий платину многокомпонентный металл; смесь платины и оксида элемента-металла кроме платины; или смесь содержащего платину многокомпонентного металла и оксида элемента-металла кроме платины.

Согласно другому аспекту настоящего изобретения предлагается катализаторный слой для топливного элемента с твердым полимерным электролитом, отличающийся тем, что элемент-металл кроме платины представляет собой по меньшей мере один металл, выбранный из группы, состоящей из Al, Si, Ti, V, Cr, Fe, Co, Ni, Cu, Zn, Ge, Zr, Nb, Мо, Ru, Rh, Pd, Ag, In, Sn, Hf, Ta, W, Os, Ir, Au, La, Ce и Nd.

Согласно другому аспекту настоящего изобретения предлагается катализаторный слой для топливного элемента с твердым полимерным электролитом, отличающийся тем, что катализатор с дендритной структурой имеет ветвь или ветвистый (разветвленный) фрагмент с шириной 5 нм или более и 200 нм или менее в более коротком направлении.

Согласно другому аспекту настоящего изобретения предлагается катализаторный слой для топливного элемента с твердым полимерным электролитом, отличающийся тем, что катализатор с дендритной структурой имеет пористость 30% или более и меньше чем 95%.

Согласно другому аспекту настоящего изобретения предлагается катализаторный слой для топливного элемента с твердым полимерным электролитом, отличающийся тем, что катализатор с дендритной структурой предпочтительно размещен на носителе катализатора, и этот носитель катализатора представляет собой один конструктивный элемент, выбранный из группы, состоящей из углеродного носителя; нанесенной на углеродный носитель платины; нанесенного на углерод платинового сплава (где платиновый сплав относится к сплаву, образованному из платины и по меньшей мере одного элемента-металла, выбранного из группы, состоящей из Ru, Co, Cr, Ni, Cu, Fe, V, Sn, Rh, In, Pd и Ru); платиновой черни; слоя тонкодисперсных частиц платины; или слоя тонкодисперсных частиц золота.

Согласно другому аспекту настоящего изобретения предлагается способ получения катализаторного слоя для топливного элемента с твердым полимерным электролитом, отличающийся тем, что он включает в себя формирование катализатора с дендритной структурой посредством реактивного вакуумного осаждения.

Согласно другому аспекту настоящего изобретения предлагается топливный элемент с твердым полимерным электролитом, включающий в себя мембрану из твердого полимерного электролита; пару электродов; и катализаторные слои, каждый из которых предусмотрен между твердым полимерным электролитом и соответствующим электродом, отличающийся тем, что по меньшей мере один катализаторный слой содержит катализатор с дендритной структурой или катализатор с многослойной структурой, имеющей по меньшей мере один слой с дендритной структурой.

Настоящее изобретение позволяет достичь улучшений по каталитической активности и коэффициенту использования катализатора за счет образования характерной дендритной тонкодисперсной структуры в катализаторном слое и улучшения по характеристикам переноса вещества в катализаторном слое за счет уменьшения толщины этого катализаторного слоя. Кроме того, настоящее изобретение может предложить топливный элемент с выгодной себестоимостью производства посредством простого способа изготовления реактивным вакуумным осаждением, таким как реактивное ионное распыление, реактивное электронно-лучевое напыление или реактивное ионное осаждение.

Согласно настоящему изобретению предлагается катализаторный слой для топливного элемента с твердым полимерным электролитом, обладающий улучшенными каталитической активностью и коэффициентом использования катализатора за счет образования в катализаторном слое дендритной структуры или многослойной структуры, имеющей по меньшей мере один слой с дендритной структурой, и улучшенными характеристиками переноса вещества в катализаторном слое.

Кроме того, настоящее изобретение может предложить топливный элемент с твердым полимерным электролитом, обладающий стабильными характеристиками при сниженной стоимости за счет использования вышеописанного катализаторного слоя. В дополнение к этому, способ получения катализаторного слоя согласно настоящему изобретению может реализовать катализаторный слой для топливного элемента с твердым полимерным электролитом посредством простого процесса при низкой стоимости и хорошей воспроизводимости. Этот катализаторный слой имеет дендритную структуру или многослойную структуру, имеющую по меньшей мере один слой с дендритной структурой, и поэтому практически не растрескивается.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

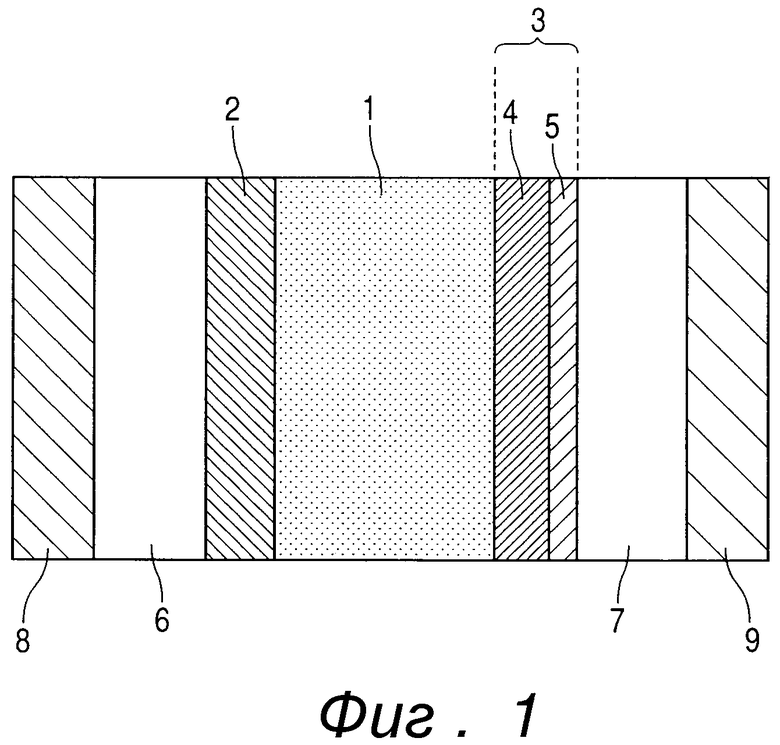

Фиг.1 представляет собой пример схематической диаграммы, показывающей в разрезе конструкцию единичного элемента топливного элемента с твердым полимерным электролитом, изготовленного с использованием катализаторного слоя по настоящему изобретению.

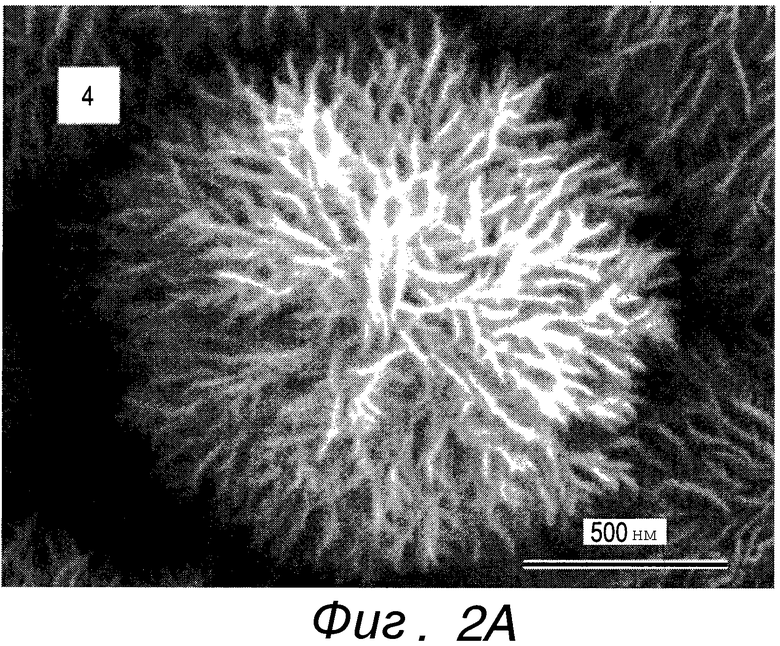

Фиг.2A представляет собой фотографию в сканирующем электронном микроскопе (СЭМ) (увеличение: 50000 раз), показывающую поверхность тонкой пленки катализатора с дендритной структурой по настоящему изобретению.

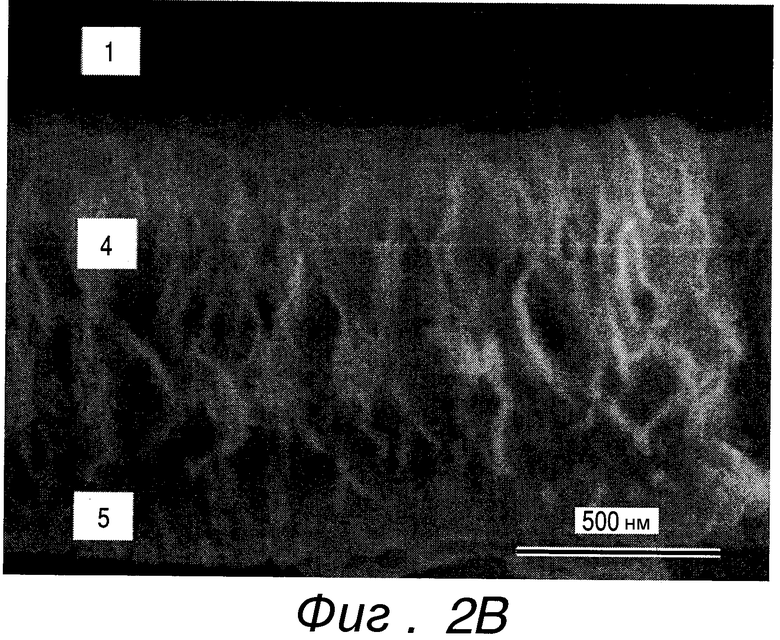

Фиг.2B представляет собой фотографию в сканирующем электронном микроскопе (СЭМ) (увеличение: 50000 раз), показывающую сечение тонкой пленки сборки из дендритного катализаторного слоя, состоящего из катализатора с дендритной структурой по настоящему изобретению, и носителя катализатора, и мембраны из твердого полимерного электролита.

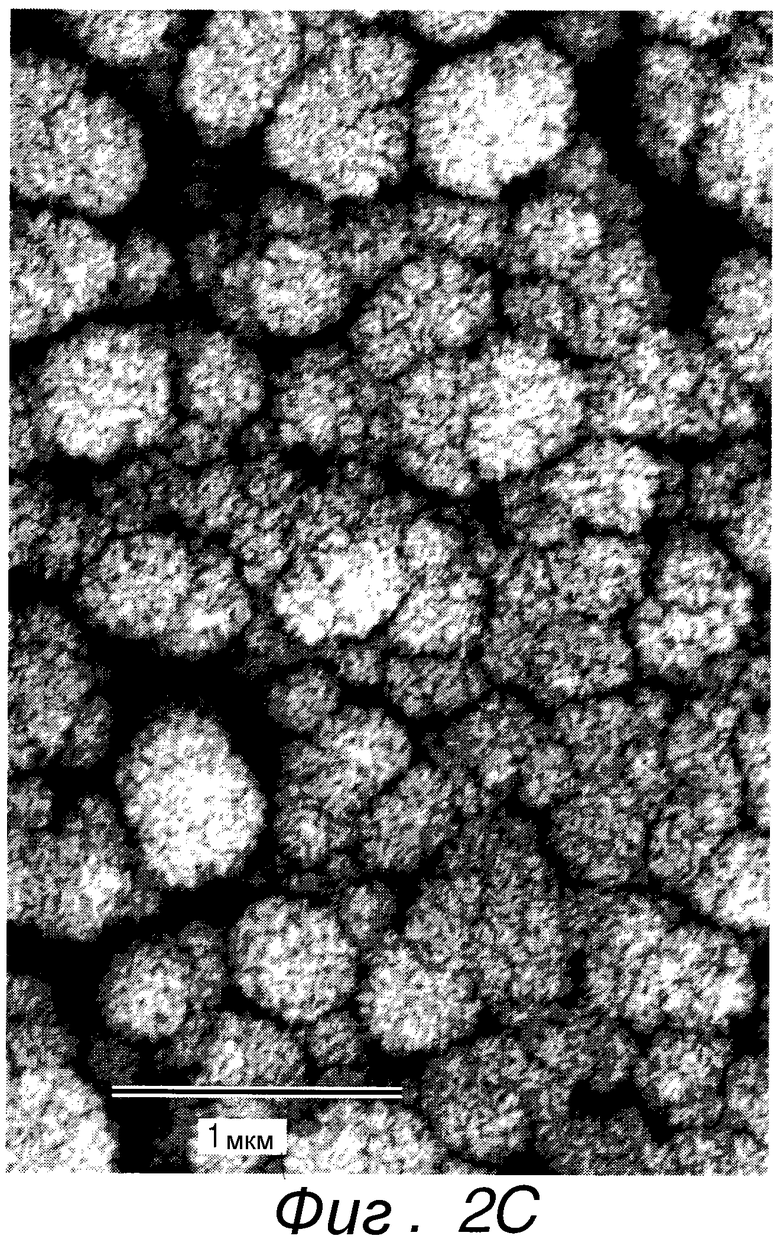

Фиг.2C представляет собой фотографию в сканирующем электронном микроскопе (СЭМ) (увеличение: 30000 раз), показывающую структуру катализаторного слоя в случае, когда катализатор с дендритной структурой по настоящему изобретению осажден на углеродной саже.

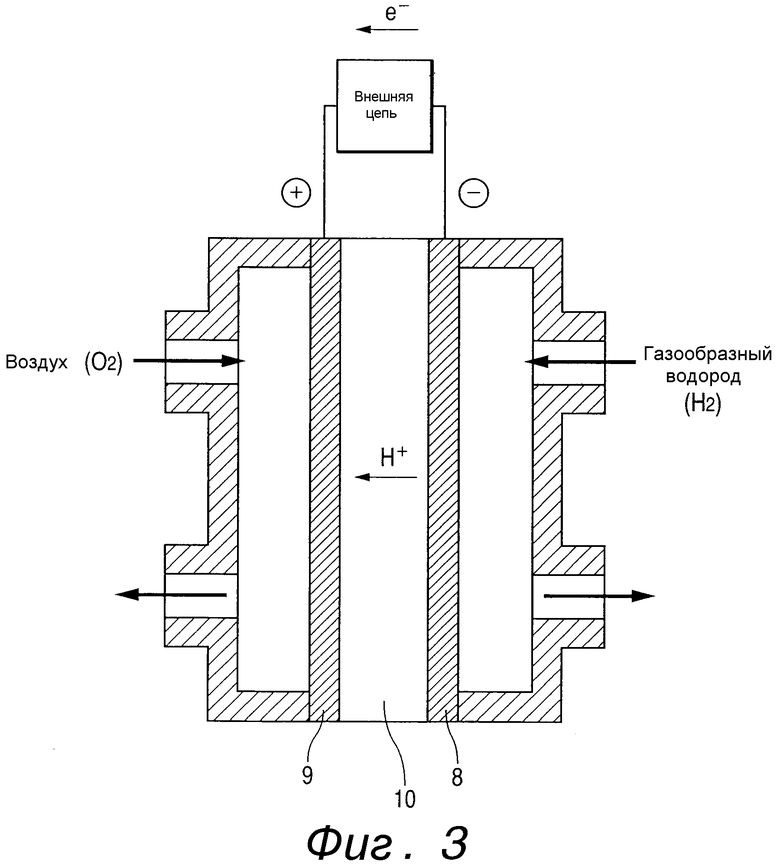

Фиг.3 представляет собой схематическое изображение оборудования для характеризации топливного элемента с твердым полимерным электролитом.

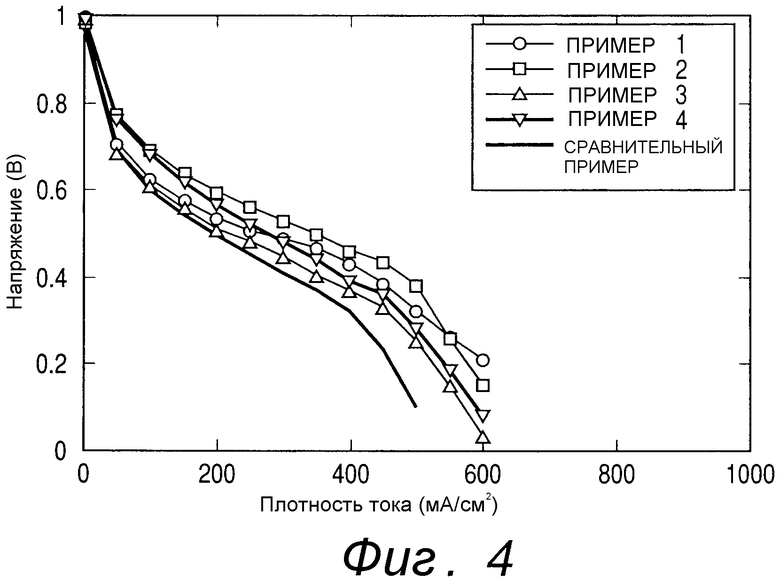

Фиг.4 представляет собой график, показывающий характеристики топливных элементов с твердым полимерным электролитом, изготовленных с использованием соответствующих дендритных катализаторных слоев согласно Примерам 1-4 по настоящему изобретению, и характеристики топливного элемента с твердым полимерным электролитом из Сравнительного Примера 1.

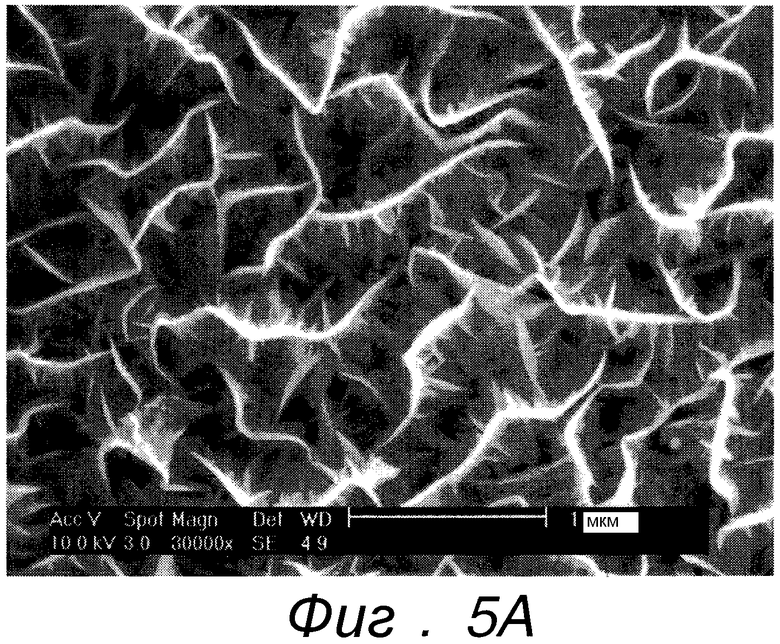

Фиг.5A представляет собой фотографию в сканирующем электронном микроскопе (СЭМ), показывающую структуру поверхности катализаторного слоя из Примера 5 по настоящему изобретению.

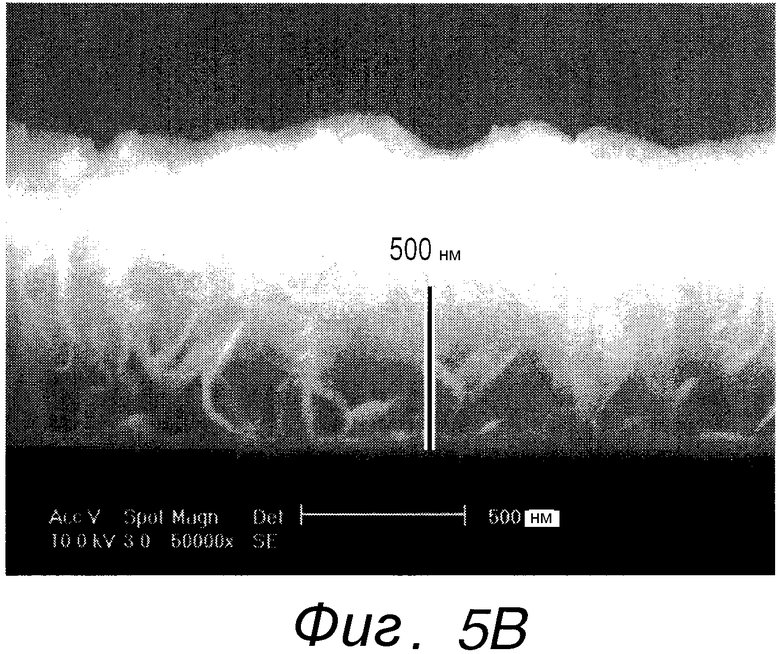

Фиг.5B представляет собой фотографию в сканирующем электронном микроскопе (СЭМ), показывающую в разрезе структуру катализаторного слоя из Примера 5 по настоящему изобретению.

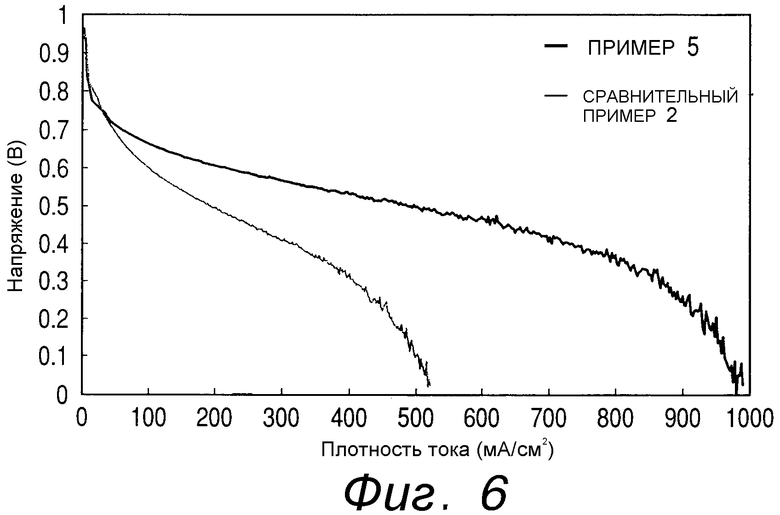

Фиг.6 представляет собой график, показывающий характеристики топливного элемента с твердым полимерным электролитом, изготовленного с использованием дендритного катализаторного слоя из Примера 5 по настоящему изобретению, и характеристики топливного элемента с твердым полимерным электролитом из Сравнительного Примера 2.

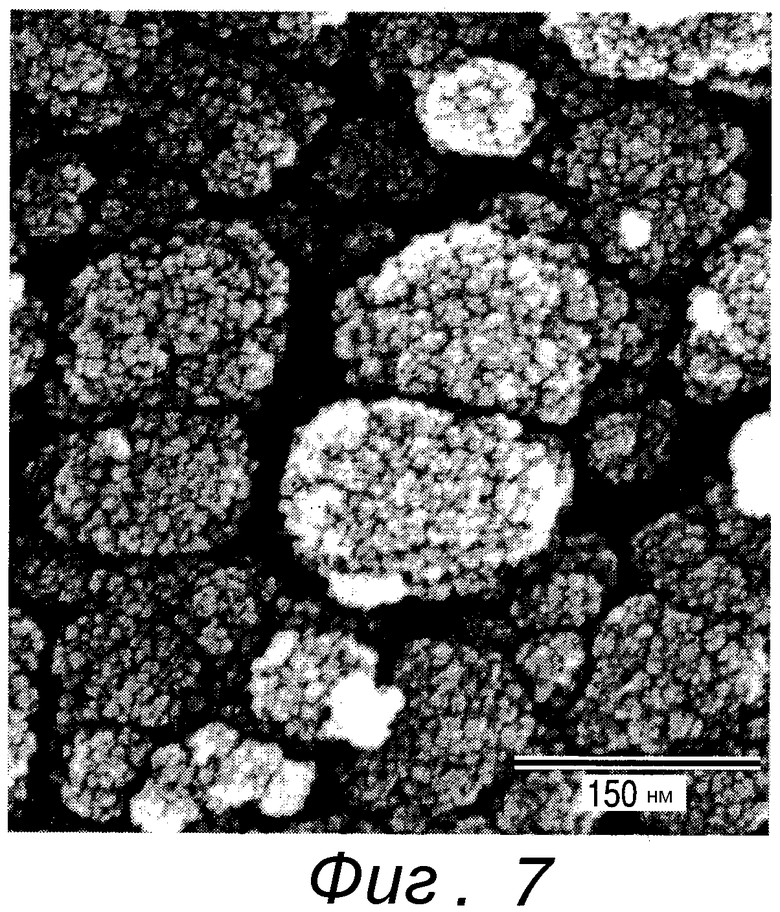

Фиг.7 представляет собой фотографию в сканирующем электронном микроскопе (СЭМ), показывающую структуру катализаторного слоя из Примера 6 по настоящему изобретению.

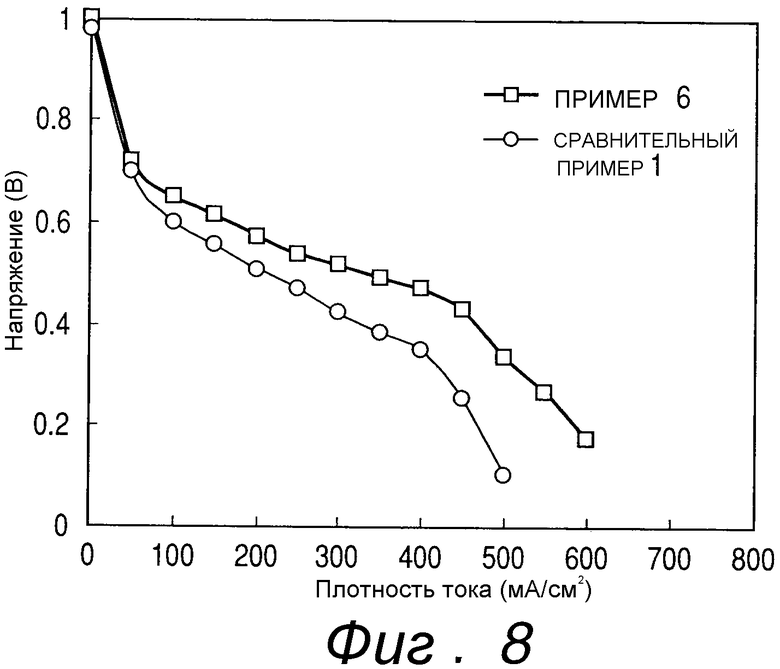

Фиг.8 представляет собой график, показывающий характеристики топливного элемента с твердым полимерным электролитом, изготовленного с использованием дендритного катализаторного слоя из Примера 6 по настоящему изобретению, и характеристики топливного элемента с твердым полимерным электролитом из Сравнительного Примера 1.

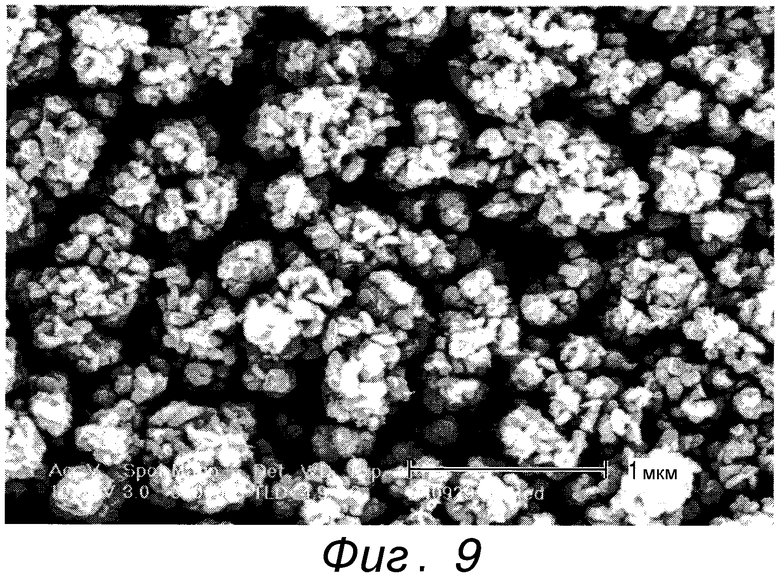

Фиг.9 представляет собой фотографию в сканирующем электронном микроскопе (СЭМ) (увеличение: 30000 раз), показывающую структуру катализаторного слоя из Примера 7 по настоящему изобретению.

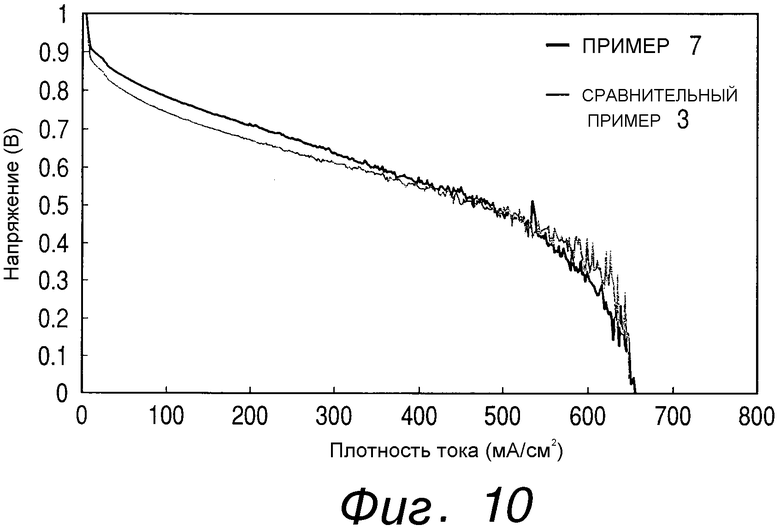

Фиг.10 представляет собой график, показывающий характеристики топливного элемента с твердым полимерным электролитом, изготовленного с использованием дендритного катализаторного слоя из Примера 7 по настоящему изобретению, и характеристики топливного элемента с твердым полимерным электролитом из Сравнительного Примера 3.

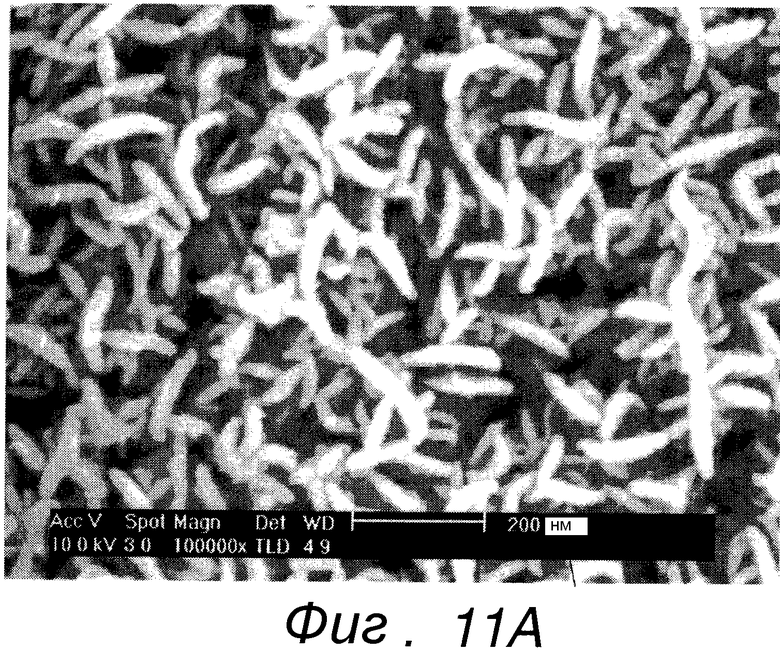

Фиг.11A представляет собой фотографию в сканирующем электронном микроскопе (СЭМ), показывающую структуру поверхности катализаторного слоя из Примера 8 по настоящему изобретению.

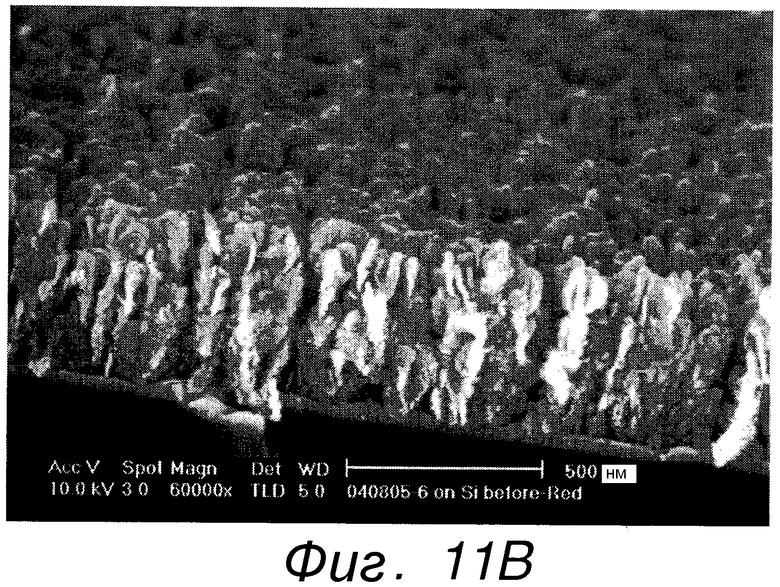

Фиг.11B представляет собой фотографию в сканирующем электронном микроскопе (СЭМ), показывающую в разрезе структуру катализаторного слоя из Примера 8 по настоящему изобретению.

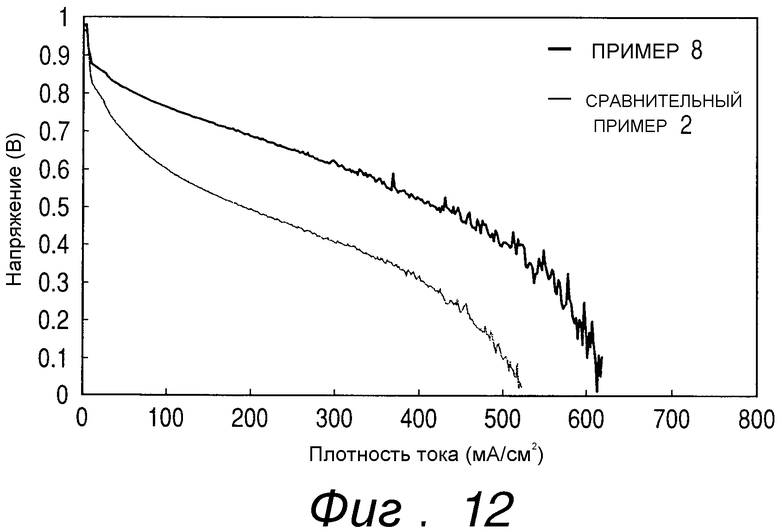

Фиг.12 представляет собой график, показывающий характеристики топливного элемента с твердым полимерным электролитом, изготовленного с использованием дендритного катализаторного слоя из Примера 8 по настоящему изобретению, и характеристики топливного элемента с твердым полимерным электролитом из Сравнительного Примера 2.

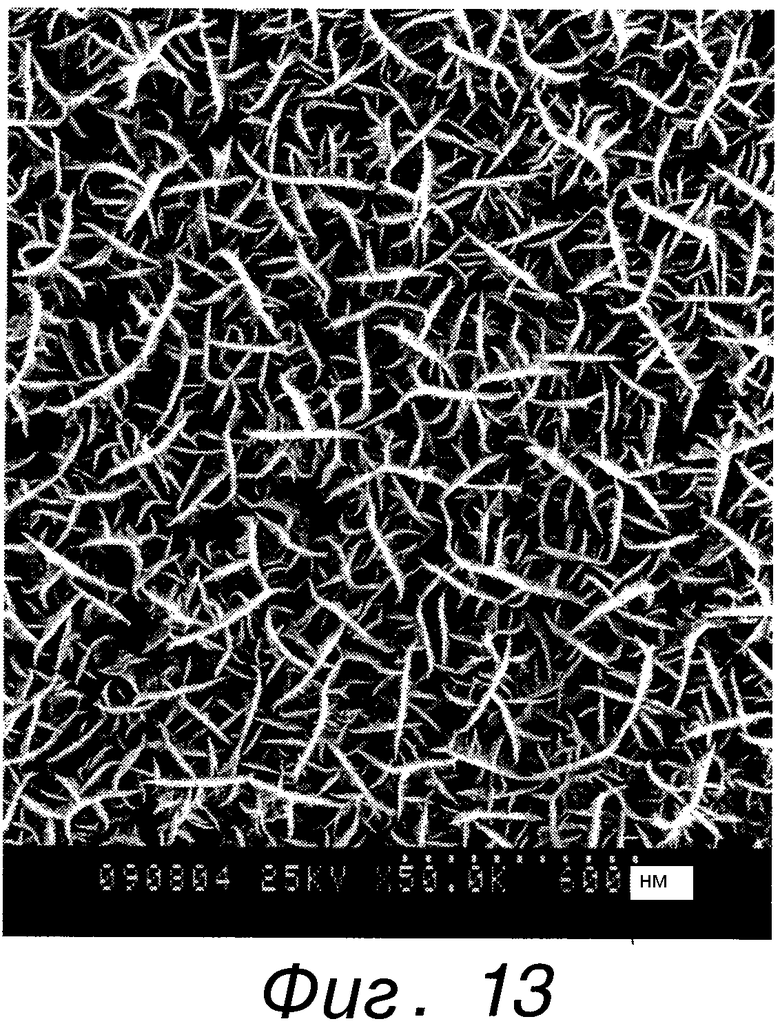

Фиг.13 представляет собой фотографию в сканирующем электронном микроскопе (СЭМ) (увеличение: 50000 раз), показывающую структуру катализаторного слоя из Примера 9 по настоящему изобретению.

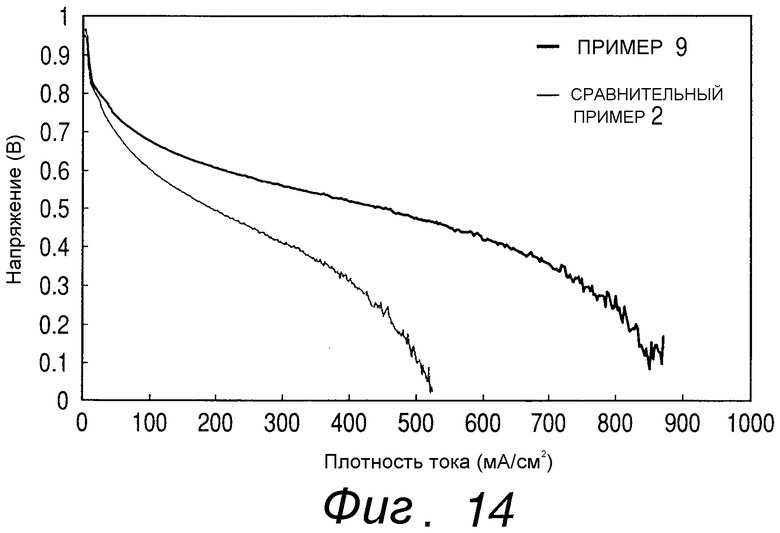

Фиг.14 представляет собой график, показывающий характеристики топливного элемента с твердым полимерным электролитом, изготовленного с использованием дендритного катализаторного слоя из Примера 9 по настоящему изобретению, и характеристики топливного элемента с твердым полимерным электролитом из Сравнительного Примера 1.

НАИЛУЧШИЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В дальнейшем со ссылками на чертежи будут более конкретно описаны предпочтительные варианты реализации катализаторного слоя для топливного элемента с твердым полимерным электролитом по настоящему изобретению и способа получения катализаторного слоя для топливного элемента с твердым полимерным электролитом по настоящему изобретению. Материалы, размеры, формы, относительные положения и т.п. составляющих конструктивных элементов, описанных в этих вариантах реализации, не ограничивают объем настоящего изобретения, если иное не указано особо. Точно так же описанный ниже способ изготовления не ограничивает объем настоящего изобретения.

Фиг.1 представляет собой схематическую диаграмму, показывающую в разрезе пример конструкции единичного элемента топливного элемента с твердым полимерным электролитом, изготовленного с использованием катализаторного слоя по настоящему изобретению. Фиг.1 показывает мембрану 1 из твердого полимерного электролита и пару размещенных с обеих ее сторон катализаторных слоев, то есть анодный катализаторный слой 2 и катодный катализаторный слой 3, содержащий катализатор с дендритной структурой или катализатор с многослойной структурой, имеющей по меньшей мере один слой с дендритной структурой (называемый «дендритным катализаторным слоем»). В Примерах по настоящему изобретению катализаторный слой с дендритной структурой или с многослойной структурой, имеющей по меньшей мере один слой с дендритной структурой, размещен только лишь у катода (воздушного электрода). Однако размещение катализаторного слоя этим вариантом не ограничивается и охватывает случай, когда катализаторные слои, каждый из которых обладает дендритной структурой по настоящему изобретению или многослойной структурой, имеющей по меньшей мере один слой с дендритной структурой, размещены у обоих электродов; или случай, когда катализаторный слой с дендритной структурой по настоящему изобретению или с многослойной структурой, имеющей по меньшей мере один слой с дендритной структурой, размещен только у анода. Предпочтительным образом могут быть выбраны различные конструкции.

Катализаторный слой 3 с дендритной структурой или с многослойной структурой, имеющей по меньшей мере один слой с дендритной структурой, образован катализатором 4 с дендритной структурой или с многослойной структурой, имеющей по меньшей мере один слой с дендритной структурой; и носителем 5 катализатора, служащим в качестве опоры катализатора 4. С внешней стороны анодного катализаторного слоя 2 размещены анодный газодиффузионный слой 6 и анод (топливный электрод) 8. С внешней стороны катодного катализаторного слоя 3 с дендритной структурой или с многослойной структурой, имеющей по меньшей мере один слой с дендритной структурой, размещены катодный газодиффузионный слой 7 и катод (воздушный электрод) 9.

В мембране 1 из твердого полимерного электролита может предпочтительно использоваться полимер перфторсульфокислоты со структурой, в которой боковая цепь, имеющая на конце сульфогруппу, связана с фторуглеродным скелетом. Например, предпочтительно может использоваться полимер, в котором сульфогруппа связана с Тефлоном (торговая марка). Если говорить еще конкретнее, предпочтительно может использоваться Nafion (торговая марка).

Полимер перфторсульфокислоты не имеет сшитых фторуглеродных скелетов, и эти скелеты соединены вместе силами Ван-дер-Ваальса с образованием кристалла. Кроме того, несколько сульфогрупп объединены с образованием структуры обращенной мицеллы, которая служит каналом проводимости протонов H+.

В случае, когда протоны H+ мигрируют через электролитную мембрану к катоду, они мигрируют, используя в качестве среды молекулы воды, и поэтому электролитная мембрана должна выполнять функцию удерживания молекул воды. Таким образом, мембрана из твердого полимерного электролита должна выполнять следующие функции: передачи произведенных на аноде протонов H+ к катоду; препятствования проходу непрореагировавших реакционных газов (водорода и кислорода); и удерживания воды до определенного уровня. Может быть выбрана и использована произвольная электролитная мембрана, если только удовлетворяются вышеупомянутые условия.

Каждый из газодиффузионных слоев 6 и 7 служит для того, чтобы подавать газообразное топливо или воздух к зоне электродной реакции в катализаторном слое топливного электрода или воздушного электрода в достаточной мере и однородно по всей поверхности зоны электродной реакции; отводить заряды, произведенные в результате анодной реакции, из единичного элемента; и эффективно выпускать продукт реакции, воду или непрореагировавший газ, из единичного элемента. Пример газодиффузионного слоя, который может использоваться предпочтительным образом, включает пористый конструктивный элемент, имеющий электрическую проводимость, такой как углеродная ткань или углеродная бумага.

Носитель 5 катализатора служит в качестве промотора (активатора) для того, чтобы улучшить каталитическую активность, сохранить форму катализатора 4 с дендритной структурой, обеспечить канал электронной проводимости, увеличить удельную площадь поверхности и т.п. Примеры носителя 5 катализатора, который может использоваться предпочтительным образом, включают углеродную сажу, нанесенную на углерод платину, нанесенный на углерод платиновый сплав (где платиновый сплав относится к сплаву, образованному из платины и по меньшей мере одного элемента-металла, выбранного из группы, состоящей из Ru, Co, Cr, Ni, Cu, Fe, V, Sn, Rh, In, Pd и Ru), платиновую чернь, слой тонкодисперсных частиц платины и мембранный слой мелкодисперсных частиц золота.

В общем случае граница раздела между катализатором и электролитом должна быть достаточно большой, а проход участвующих в электродной реакции веществ (реакционный газ, газообразный водород и электроны) должен быть благоприятным, то есть для получения высокоэффективного катализаторного слоя должна быть сформирована фактически трехфазная граница раздела. Катализатор 4 с дендритной структурой по настоящему изобретению обладает признаками, заключающимися в том, что за счет придания катализатору дендритной формы обеспечены канал для электролита и канал электронной проводимости при формировании пор вдоль направления канала электронной проводимости; и может быть гарантирован достаточный канал для газа.

Ветвь или ветвистый фрагмент катализатора с дендритной структурой обладает тем признаком, что ее или его длина составляет 5 нм или более и 200 нм или менее в более коротком направлении. Здесь длина в более коротком направлении относится к минимальному размеру ветви или ветвистого фрагмента. Следует отметить, что ветвь или ветвистый фрагмент не обязательно должны находиться в форме именно ветви или фрагмента, и этот термин относится к основной структурной единице, составляющей дендритное образование, имеющее точки разветвления.

Катализатор 4 с дендритной структурой или с многослойной структурой, имеющей по меньшей мере один слой с дендритной структурой, обладает признаком, заключающимся в том, что его пористость составляет 30% и более и меньше чем 95%, предпочтительно - от 55% до 75%. Следует отметить, что пористость вычисляют по следующей формуле:

1 - (фактический объем катализатора с дендритной структурой)/(объем пространства между электролитной мембраной и носителем катализатора).

Кроме того, носитель катализатора имеет толщину в 200 нм или менее, предпочтительно - 50 нм или менее.

Фиг.2A представляет собой фотографию в сканирующем электронном микроскопе (СЭМ) (увеличение: 50000 раз), показывающую поверхность тонкой пленки катализатора 4 с дендритной структурой по настоящему изобретению. Фиг.2B представляет собой фотографию в сканирующем электронном микроскопе (СЭМ) (увеличение: 50000 раз), показывающую сечение тонкой пленки сборки из дендритного катализаторного слоя, состоящего из катализатора 4 с дендритной структурой по настоящему изобретению, и носителя 5 катализатора, и мембраны 1 из твердого полимерного электролита. Фиг.2C представляет собой фотографию в сканирующем электронном микроскопе (СЭМ) (увеличение: 30000 раз), показывающую поверхность тонкой пленки катализатора 4 с дендритной структурой по настоящему изобретению в случае, когда в качестве носителя 5 катализатора используется углеродная сажа.

На фиг.2A-2C катализатор с дендритной структурой состоит из оксида платины, а носитель катализатора состоит из золота. Мембрана из твердого полимерного электролита состоит из Nafion 112, и при этом катализатор с дендритной структурой получен посредством реактивного ионного распыления. Как показано на СЭМ-фотографии фиг.2B, катализатор 4 с дендритной структурой растет дендритовидно в направлении от ссылочной позиции 5 к ссылочной позиции 1, показанным на этой СЭМ-фотографии. Ветвь или ветвистый фрагмент этой дендритной структуры имеет ширину в более коротком направлении, то есть размер, параллельный показанному на фиг.2B масштабу, в 5 нм или более и 50 нм или менее, предпочтительно 20 нм или менее.

Увеличение температуры подложки во время осаждения ускоряет кристаллизацию оксида платины во время осаждения, уменьшая плотность ветвей дендритного образования, что приводит в результате к длинным ветвям или фрагментам индивидуальных дендритных структур. Используя это явление, можно управлять пористостью и размером пор дендритного катализаторного слоя. В частности, ветвь или фрагмент дендритной структуры имеют тенденцию значительно удлиняться при 85°C или выше, что соответствует 1/5 от температуры плавления оксида платины. Для того чтобы получить желательную дендритную структуру, температура подложки может поддерживаться постоянной во время осаждения или может варьироваться во время осаждения. Если говорить более конкретно, может быть надлежащим образом выполнена операция с варьированием температуры подложки во время осаждения, то есть операция, включающая в себя осаждение сначала при примерно комнатной температуре и затем подъем температуры подложки до 85°C или выше, или же операция, включающая в себя одновременный отжиг от 85°C или выше и осаждение. Таким образом, размер пор и пористость катализаторного слоя могут иметь желательное распределение в направлении толщины.

Катализатор с дендритной структурой, показанный на фиг.2C, получен посредством реактивного ионного распыления при использовании углеродной сажи в качестве носителя катализатора. В структуре, показанной на фиг.2C, ветви и ветвистые фрагменты агрегированы, образуя по существу форму макрочастицы, но эта форма никоим образом не мешает достижению эффектов настоящего изобретения.

Катализатор 4 с дендритной структурой образован оксидом платины; композиционным оксидом из оксида платины и оксида элемента-металла кроме платины; платиной, полученной посредством восстановительной обработки оксида платины или упомянутого композиционного оксида; содержащим платину многокомпонентным металлом; смесью платины и оксида элемента-металла кроме платины; или смесью содержащего платину многокомпонентного металла и оксида элемента-металла кроме платины. Элемент-металл кроме платины может быть по меньшей мере одним металлом, выбранным из группы, состоящей из Al, Si, Ti, V, Cr, Fe, Co, Ni, Cu, Zr, Nb, Мо, Ru, Rh, Pd, Ag, In, Sn, Hf, Ta, W, Os, Ir, Au, La, Ce и Nd.

Верхний предел и нижний предел соотношения между платиной и элементом-металлом кроме платины в составе катализатора не могут быть определены однозначно, однако улучшение каталитической активности было подтверждено при содержании элемента-металла кроме платины в примерно 1 атомный %. Его содержание предпочтительно составляет от 3 до 80 атомных %, а при его содержании, превышающем 80 атомных %, подтверждено существенное снижение каталитической активности.

В случае, когда катализаторный слой по настоящему изобретению образован композиционным оксидом из оксида платины и оксида элемента-металла кроме платины, платиной, полученной посредством восстановительной обработки этого композиционного оксида, содержащим платину многокомпонентным металлом, смесью платины и оксида элемента-металла кроме платины или смесью содержащего платину многокомпонентного металла и оксида элемента-металла кроме платины, осаждение предпочтительно включает в себя операцию (1) по созданию слоя оксида платины; а затем операцию (2) по созданию композиционного слоя, многокомпонентного металлического слоя или смешанного слоя, повторенные по меньшей мере один раз. В этом случае в катализаторном слое может быть предпочтительно сформировано дендритное образование. Временем осаждения для каждой из операций (1) и (2) и соотношением этих времен осаждения можно управлять произвольно так, чтобы тем самым получить желательный дендритный катализаторный слой.

Катализатор 4 с дендритной структурой может быть легко получен напылением из паровой фазы в самом широком смысле этого термина, таким как реактивное ионное распыление, реактивное электронно-лучевое напыление или реактивное ионное осаждение. Например, для того чтобы получить оксид платиныPtOx с дендритной структурой посредством реактивного ионного распыления, вводят газообразныеAr и O2 для распыления платиновой мишени, таким образом формируя оксид платины с дендритной структурой.

Кроме того, для того чтобы получить содержащий платину композиционный оксид PtM1x1M2x2...MnxnOy (∑n=1...n = от 0,3 до 0,8) с дендритной структурой, вводят газообразныеAr и O2 для распыления мишени из сплава платины-M1-...-Mn, таким образом формируя содержащий платину композиционный оксид с дендритной структурой.

Причины формирования дендритной структуры в оксиде платины или в композиционном оксиде из оксида платины и оксида элемента-металла кроме платины касаются как условий осаждения, таких как парциальное давление кислорода, подводимая мощность и температура подложки, так и шероховатости поверхности подложки. Случай, когда эти условия не удовлетворены, приводит к пластинчатой (слоистой) структуре, агрегированной форме из мелкодисперсных частиц или плотной столбчатой структуре по существу без каких-либо пор.

В настоящем изобретении шероховатость поверхности подложки предпочтительно составляет порядка от 0,1 до 10 микрон. Уровень шероховатости поверхности подложки более предпочтительно составляет порядка от 0,1 до 10 уровней толщины формируемого оксида платины или композиционного оксида из оксида платины и оксида элемента-металла кроме платины.

Различные способы могут использоваться в качестве способа изготовления топливного элемента с твердым полимерным электролитом, имеющего катализаторный слой, содержащий катализатор с дендритной структурой по настоящему изобретению или с многослойной структурой, имеющей по меньшей мере один слой с дендритной структурой. В дальнейшем будет в качестве примера описан способ изготовления топливного элемента с твердым полимерным электролитом, имеющего конструкцию, показанную на фиг.1.

(1) Получение катодного дендритного катализаторного слоя.

Золото (Au) в качестве носителя катализатора осаждают посредством электронно-лучевого напыления на лист политетрафторэтилена (ПТФЭ) в качестве приемного слоя для перевода на мембрану из твердого полимерного электролита. Затем на нем формируют катализатор из оксида платины с дендритной структурой посредством реактивного ионного распыления. Впоследствии этот катализатор из оксида платины с дендритной структурой подвергают восстановительной обработке водородом, таким образом получая слой платинового катализатора на золоте с дендритной структурой.

Затем на этот слой платинового катализатора на золоте с дендритной структурой наносят смешанную суспензию ПТФЭ и Nafion (торговая марка: Nafion, доступный от Dupont) для эффективного формирования канала для электролита на поверхности катализатора и соответствующей водоотталкивающей обработки.

(2) Получение анодного катализаторного слоя.

Нанесенный на углерод платиновый катализатор формируют таким же образом, как и на вышеописанном этапе (1), на листе ПТФЭ с использованием ножевого устройства. Используемая в данном случае катализаторная паста представляет собой перемешанный продукт из нанесенной на углерод платины (торговая марка: HiSPEC 4000, доступная от Johnson Matthey Plc), Nafion, ПТФЭ, IPA (2-этанола) и воды.

(3) Мембрану из твердого полимерного электролита (торговая марка: Nafion 112, доступная от Dupont) прокладывают между парой катализаторных слоев, полученных на этапах (1) и (2), таким образом, что листы ПТФЭ находятся на внешних сторонах, и этот «сэндвич» подвергают горячему прессованию. Затем листы ПТФЭ отслаивают, получая сборку из электролитной мембраны и пары катализаторных слоев, полученную в результате перевода пары катализаторных слоев на мембрану из твердого полимерного электролита и объединения электролитной мембраны и пары катализаторных слоев.

(4) Эту сборку прокладывают между углеродной тканью (торговая марка: LT1400-W, доступная от подразделения E-TEK фирмы De Nora N.A., Inc.) в качестве газодиффузионных слоев, а затем прокладывают между топливным электродом и воздушным электродом, таким образом получая единичный топливный элемент.

Настоящее изобретение не ограничено топливным элементом с твердым полимерным электролитом, имеющим описанную выше конструкцию единичного топливного элемента, и также охватывает топливный элемент с твердым полимерным электролитом, имеющий конструкцию, получающуюся при укладывании в стопку (батарею) множества единичных топливных элементов.

Примеры

Далее настоящее изобретение будет описано более подробно со ссылкой на конкретные примеры.

Пример 1

Пример 1 демонстрирует пример изготовления топливного элемента с твердым полимерным электролитом, имеющего показанную на фиг.1 конструкцию согласно варианту реализации настоящего изобретения.

В дальнейшем будет дано подробное описание этапов изготовления топливного элемента с твердым полимерным электролитом согласно Примеру 1.

(Этап 1)

На этапе 1 получали дендритный катализаторный слой по настоящему изобретению.

В качестве носителя катализатора формировали слой тонкодисперсных частиц золота до толщины 50 нм посредством электронно-лучевого напыления на лист ПТФЭ (NITOFLON, доступный от Nitto Denko Corporation), используемый в качестве слоя перевода на полимерную электролитную мембрану. Кроме того, на нем формировали катализатор из оксида платины с дендритной структурой до толщины 1000 нм посредством реактивного ионного распыления. Катализатор из оксида платины имел пористость 55%. При этом количество нанесенной Pt составляло 0,34 мг/см2. Реактивное ионное распыление выполняли при следующих условиях: полное давление 4 Па; доля кислорода в потоке (QO2/(QAr+QO2)) 70%; температура подложки 80°C; и подводимая мощность 4,9 Вт/см2.

Вслед за этим наносили смешанную суспензию ПТФЭ и Nafion для эффективного формирования канала для электролита на поверхности катализатора и соответствующей водоотталкивающей обработки.

(Этап 2)

На этапе 2 получали катализаторный слой нанесенной на углерод платины в качестве катализаторного слоя, спаренного с слоем катализатора с дендритной структурой, полученным на этапе 1.

Катализаторный слой нанесенной на углерод платины формировали на листе ПТФЭ, используемом в качестве слоя перевода на полимерную электролитную мембрану, при помощи ножевого устройства. Используемая в данном случае катализаторная паста представляла собой перемешанный продукт из нанесенной на углерод платины (торговая марка: HiSPEC 4000, доступная от Johnson Matthey Plc), Nafion, ПТФЭ, IPA и воды. При этом количество нанесенной Pt составляло 0,35 мг/см2. Катализаторный слой нанесенной на углерод платины имел толщину примерно 30 мкм.

(Этап 3)

Мембрану из твердого полимерного электролита (Nafion 112, доступную от Dupont) прокладывали между парой катализаторных слоев, полученных на этапах 1 и 2, и получившийся «сэндвич» подвергали горячему прессованию при условиях: 8 МПа, 150°C и 1 минута.

Листы ПТФЭ отслаивали, что приводило к переводу пары катализаторных слоев на полимерную электролитную мембрану и образованию сборки из этой электролитной мембраны и пары катализаторных слоев.

(Этап 4)

Дендритный катализаторный слой по настоящему изобретению использовали в качестве катодного катализаторного слоя, а катализаторный слой нанесенной на углерод платины использовали в качестве анодного катализаторного слоя. Сборку прокладывали между углеродной тканью (торговая марка: LT1200-W, доступная от подразделения E-TEK фирмы De Nora N.A., Inc.), используемой в качестве газодиффузионных слоев, и далее прокладывали между топливным электродом и воздушным электродом, таким образом формируя единичный элемент.

Единичный элемент, изготовленный посредством вышеописанных этапов, подвергли оценке характеристик с использованием оборудования для характеризации, имевшего показанную на фиг.3 конструкцию. Испытание на электрический разряд выполняли при температуре элемента 80°C, при этом на анод 8 подавали газообразный водород, а на катод 9 подавали воздух, таким образом получая вольтамперные характеристики, показанные на фиг.4. Следует отметить, что ссылочной позицией 10 обозначена мембранно-электродная сборка.

Фиг.4 также показывает в качестве Сравнительного Примера 1 вольтамперные характеристики примерного единичного элемента, в котором полученный на этапе 2 катализаторный слой нанесенной на углерод платины использовался для каждого из катодного катализаторного слоя и анодного катализаторного слоя. Катализаторный слой нанесенной на углерод платины имел толщину примерно 30 мкм.

Сначала плотность тока единичных элементов сравнивали при 900 мВ, что находится в пределах области лимитирования скоростью реакции, получив в результате 4,5 мА/см2 для Примера 1 и 2,0 мА/см2 для Сравнительного Примера 1. Плотность тока разделили на количество нанесенной Pt, получив удельную каталитическую активность. Удельную каталитическую активность единичных элементов сравнили, получив в результате 13,2 А/г для Примера 1 и 5,7 А/г для Сравнительного Примера 1.

Плотность тока единичных элементов сравнивали в области лимитирования током, получив в результате 600 мА/см2 или более для Примера 1 и 520 мА/см2 для Сравнительного Примера 1. Таким образом, катализаторный слой из Примера 1 имел улучшенные характеристики переноса вещества в катализаторном слое по сравнению с катализаторным слоем из Сравнительного Примера 1 и, таким образом, ухудшение характеристик топливного элемента из-за диффузионной поляризации было значительно подавлено.

Пример 2

Пример 2 демонстрирует пример топливного элемента с твердым полимерным электролитом, имевшего показанную на фиг.1 конструкцию согласно варианту реализации настоящего изобретения, который был изготовлен с использованием катализаторного слоя и способа изготовления согласно настоящему изобретению.

В дальнейшем будет дано подробное описание только этапа 1 из технологического маршрута изготовления топливного элемента с твердым полимерным электролитом согласно Примеру 2, который отличается по конструкции и способу изготовления от Примера 1.

(Этап 1)

На этапе 1 получали дендритный катализаторный слой по настоящему изобретению.

Слой тонкодисперсных частиц золота в качестве носителя катализатора формировали до толщины 50 нм посредством электронно-лучевого напыления на лист ПТФЭ (NITOFLON, доступный от Nitto Denko Corporation), используемый в качестве слоя перевода на полимерную электролитную мембрану. Кроме того, на нем формировали катализатор из оксида платины с дендритной структурой до толщины 1000 нм посредством реактивного ионного распыления. При этом количество нанесенной Pt составляло 0,27 мг/см2. Реактивное ионное распыление выполняли при следующих условиях: полное давление 4 Па; доля кислорода в потоке (QO2/(QAr+QO2)) 70%; температура подложки 80°C; и подводимая мощность 4,9 Вт/см2. Впоследствии катализатор из оксида платины с дендритной структурой подвергали восстановительной обработке при 120°C в течение 30 минут в атмосфере2% H2/He (1 атм), таким образом получив катализаторный слой платина/золото с дендритной структурой на листе ПТФЭ.

Вслед за этим наносили смешанную суспензию ПТФЭ и Nafion для эффективного формирования канала для электролита на поверхности катализатора и соответствующей водоотталкивающей обработки.

Последующие этапы были выполнены таким же образом, как и в Примере 1, чтобы таким образом сформировать единичный элемент.

Единичный элемент, изготовленный посредством вышеописанных этапов, подвергли оценке характеристик с использованием оборудования для характеризации, имевшего показанную на фиг.3 конструкцию. Испытание на электрический разряд выполняли при температуре элемента 80°C, при этом на анод 8 подавали газообразный водород, а на катод 9 подавали воздух, таким образом получив вольтамперные характеристики, показанные на фиг.4.

Фиг.4 также показывает в качестве Сравнительного Примера 1 вольтамперные характеристики примерного единичного элемента, в котором полученный на этапе 2 Примера 1 катализаторный слой нанесенной на углерод платины использовался для каждого из катодного катализаторного слоя и анодного катализаторного слоя. Катализаторный слой нанесенной на углерод платины имел толщину примерно 30 мкм.

Сначала плотность тока единичных элементов сравнивали при 900 мВ, что находится в пределах области лимитирования скоростью реакции, получив в результате 6,8 мА/см2 для Примера 2 и 2,0 мА/см2 для Сравнительного Примера 1. Плотность тока разделили на количество нанесенной Pt, получив удельную каталитическую активность. Удельную каталитическую активность единичных элементов сравнили, получив в результате 25,3 А/г для Примера 2 и 5,7 А/г для Сравнительного Примера 1. Таким образом, катализаторный слой из Примера 2 имел улучшенную каталитическую активность по сравнению с катализаторным слоем из Сравнительного Примера 1.

Плотность тока единичных элементов сравнивали в области лимитирования током, получив в результате 600 мА/см2 или более для Примера 2 и 520 мА/см2 для Сравнительного Примера 1. Таким образом, катализаторный слой из Примера 2 имел улучшенные характеристики переноса вещества в катализаторном слое по сравнению с катализаторным слоем Сравнительного Примера 1 и, таким образом, ухудшение характеристик топливного элемента из-за диффузионной поляризации было значительно подавлено.

Пример 3

Пример 3 демонстрирует пример изготовления топливного элемента с твердым полимерным электролитом, имевшего показанную на фиг.1 конструкцию согласно варианту реализации настоящего изобретения.

В дальнейшем будет дано подробное описание этапов изготовления топливного элемента с твердым полимерным электролитом согласно Примеру 3.

(Этап 1)

На этапе 1 получали дендритный катализаторный слой по настоящему изобретению.

Катализатор из оксида платины с дендритной структурой формировали на газодиффузионном слое (LT1400-W, доступен от подразделения E-TEK фирмы De Nora N.A., Inc.) с нанесенной на него заранее углеродной сажей. Анодный катализатор формировали до толщины 20 нм, а катодный катализатор формировали до толщины 1000 нм. При этом количество нанесенной Pt составляло 0,01 мг/см2 для анодного катализатора и 0,34 мг/см2 для катодного катализатора. Реактивное ионное распыление выполняли при следующих условиях: полное давление 4 Па; доля кислорода в потоке (QO2/(QAr+QO2)) 70%; и подводимая мощность 4,9 Вт/см2. Впоследствии катализатор из оксида платины с дендритной структурой подвергали восстановительной обработке при 120°C в течение 30 минут в атмосфере2% H2/He (1 атм), таким образом получая платиновый катализаторный слой с дендритной структурой на газодиффузионном слое.

Затем полученная в результате структура была пропитана смешанной суспензией ПТФЭ и Nafion для эффективного формирования канала для электролита на поверхности катализатора и соответствующей водоотталкивающей обработки.

(Этап 2)

Мембрану из твердого полимерного электролита (Nafion 112, доступную от Dupont) прокладывали между парой газодиффузионных слоев, каждый из которых имел полученный на этапе 1 дендритный катализатор, и весь «сэндвич» подвергали горячему прессованию при условиях 3 МПа, 150°C и 1 минута, таким образом получая мембранно-электродную сборку полимерная электролитная мембрана - электроды с катализаторами и газодиффузионными слоями.

(Этап 3)

Мембранно-электродную сборку, изготовленную на этапе 2, прокладывали между топливным электродом и воздушным электродом, таким образом, формируя единичный элемент.

Единичный элемент, изготовленный посредством вышеописанных этапов, подвергли оценке характеристик с использованием оборудования для характеризации, имевшего показанную на фиг.3 конструкцию. Испытание на электрический разряд выполняли при температуре элемента 80°C, при этом на анод 8 подавали газообразный водород, а на катод 9 подавали воздух, таким образом получая вольтамперные характеристики, показанные на фиг.4.

Фиг.4 также показывает в качестве Сравнительного Примера 1 вольтамперные характеристики примерного единичного элемента, в котором использовался катализаторный слой нанесенной на углерод платины для каждого из катодного катализаторного слоя и анодного катализаторного слоя.

Сначала сравнивали плотность тока единичных элементов при 900 мВ, что находится в пределах области лимитирования скоростью реакции, получив в результате 4,1 мА/см2 для Примера 3 и 2,0 мА/см2 для Сравнительного Примера 1. Плотность тока разделили на количество нанесенной Pt, получив удельную каталитическую активность. Удельную каталитическую активность единичных элементов сравнили, получив в результате 12,1 А/г для Примера 3 и 5,7 А/г для Сравнительного Примера 1.

Плотность тока единичных элементов сравнивали в области лимитирования током, получив в результате 600 мА/см2 или более для Примера 3 и 520 мА/см2 для Сравнительного Примера 1. Таким образом, в случае катализаторного слоя из Примера 3 ухудшение характеристик топливного элемента из-за поляризации сопротивлением и диффузионной поляризации было значительно подавлено по сравнению со случаем с катализаторным слоем из Сравнительного Примера 1.

Пример 4

Пример 4 демонстрирует пример топливного элемента с твердым полимерным электролитом, имевшего показанную на фиг.1 конструкцию согласно варианту реализации настоящего изобретения, который был изготовлен с использованием катализаторного слоя и способа изготовления согласно настоящему изобретению.

В дальнейшем в виде этапа 1 Примера 4 будет дано подробное описание только этапа 1 и этапа 2 из технологического маршрута изготовления топливного элемента с твердым полимерным электролитом согласно Примеру 1, которые отличаются по конструкции и способу изготовления от Примера 1.

(Этап 1)

На этапе 1 получали дендритный катализаторный слой по настоящему изобретению.

Катализатор из оксида платины с дендритной структурой формировали на листе ПТФЭ с нанесенным на него катализатором из нанесенной на углерод платины (20% Pt на Vulcan XC-72, доступным от подразделения E-TEK фирмы De Nora N.A., Inc.). Анодный катализатор формировали до толщины 20 нм, а катодный катализатор формировали до толщины 1000 нм. При этом количество нанесенной Pt составляло 0,01 мг/см2 для анодного катализатора и 0,54 мг/см2 для катодного катализатора. Реактивное ионное распыление выполняли при следующих условиях: полное давление 4 Па; доля кислорода в потоке (QO2/(QAr+QO2)) 70%; и подводимая мощность 4,9 Вт/см2. Впоследствии катализатор из оксида платины с дендритной структурой подвергали восстановительной обработке при 120°C в течение 30 минут в атмосфере2% H2/He (1 атм), таким образом получая платиновый катализаторный слой с дендритной структурой на листе ПТФЭ.

Затем полученная в результате структура была пропитана смешанной суспензией ПТФЭ и Nafion для эффективного формирования канала для электролита на поверхности катализатора и соответствующей водоотталкивающей обработки.

Единичный элемент, изготовленный посредством вышеописанных этапов, подвергли оценке характеристик с использованием оборудования для характеризации, имевшего показанную на фиг.3 конструкцию. Испытание на электрический разряд выполняли при температуре элемента 80°C, при этом на анод 8 подавали газообразный водород, а на катод 9 подавали воздух, таким образом получая вольтамперные характеристики, показанные на фиг.4.

Фиг.4 также показывает в качестве Сравнительного Примера 1 вольтамперные характеристики примерного единичного элемента, в котором использовался катализаторный слой нанесенной на углерод платины для каждого из катодного катализаторного слоя и анодного катализаторного слоя.

Сначала плотность тока единичных элементов сравнивали при 900 мВ, что находится в пределах области лимитирования скоростью реакции, получив в результате 6,5 мА/см2 для Примера 4 и 2,0 мА/см2 для Сравнительного Примера 1. Плотность тока разделили на количество нанесенной Pt, получив удельную каталитическую активность. Удельную каталитическую активность единичных элементов сравнили, получив в результате 12,0 А/г для Примера 4 и 5,7 А/г для Сравнительного Примера 1.

Плотность тока единичных элементов сравнили в области лимитирования током, получив в результате 600 мА/см2 или более для Примера 4 и 520 мА/см2 для Сравнительного Примера 1. Таким образом, в случае катализаторного слоя из Примера 4 ухудшение характеристик топливного элемента из-за поляризации сопротивлением и диффузионной поляризации было значительно подавлено по сравнению со случаем с катализаторным слоем из Сравнительного Примера 1.

Пример 5

Пример 5 демонстрирует пример изготовления топливного элемента с твердым полимерным электролитом, имевшего показанную на фиг.1 конструкцию согласно варианту реализации настоящего изобретения. В дальнейшем будет дано подробное описание только того этапа технологического маршрута изготовления топливного элемента с твердым полимерным электролитом согласно Примеру 5, который отличается по конструкции и способу изготовления от Примера 1.

(Этап 1)

На этапе 1 получали дендритный катализаторный слой по настоящему изобретению.

Тонкую пленку золота формировали до толщины 50 нм посредством вакуумного электронно-лучевого напыления на лист ПТФЭ (NITOFLON, доступный от Nitto Denko Corporation), используемый в качестве слоя перевода на полимерную электролитную мембрану. Кроме того, на нем формировали катализатор из оксида платины с дендритной структурой, показанной на фиг.5A и 5B, до толщины 1300 нм посредством реактивного ионного распыления. Реактивное ионное распыление выполняли при следующих условиях: полное давление 5 Па; доля кислорода в потоке (QO2/(QAr+QO2)) 70%; температура подложки 200°C; и подводимая к катоду мощность высокой частоты (ВЧ) 5,5 Вт/см2. Температура подложки в 200°C приводила к образованию фрагментов в дендритной структуре, имеющих средний размер, в несколько раз больший в более коротком направлении и в несколько десятков раз больший в более длинном направлении по сравнению с размерами, полученными при температуре подложки в 80°C.

Впоследствии катализатор с дендритной структурой подвергали восстановительной обработке при 120°C в течение 30 минут в атмосфере2% H2/He при 0,1 МПа (1 атм), таким образом получая дендритный катализаторный слой, имевший показанную на фиг.5A и 5B структуру, на листе ПТФЭ. До и после восстановительной обработки никаких значительных изменений не наблюдалось. Количество нанесенной Pt составляло 0,35 мг/см2, и катализаторный слой имел пористость 85,7%.

Затем на полученный катализаторный слой по каплям наносили соответствующее количество раствора Nafion (5 мас.%, доступный от Wako Pure Chemical Industries, Ltd.), а затем растворитель испаряли в вакууме, таким образом формируя канал для электролита на поверхности катализатора.

(Этап 2)

На этапе 2 получали катализаторный слой платиновой черни в качестве катализаторного слоя, спаренного с катализаторным слоем, полученным на этапе 1.

Катализаторный слой платиновой черни формировали на листе ПТФЭ, используемом в качестве слоя перевода на полимерную электролитную мембрану, при помощи ножевого устройства. Используемая в данном случае катализаторная паста представляла собой перемешанный продукт из платиновой черни (торговая марка: HiSPEC 1000, доступная от Johnson Matthey Plc), Nafion, IPA и воды. При этом количество нанесенной Pt составляло 4,96 мг/см2, и катализаторный слой имел толщину примерно 30 мкм.

Последующие этапы были выполнены таким же образом, как и в Примере 1, чтобы таким образом сформировать единичный элемент.

Единичный элемент, изготовленный посредством вышеописанных этапов, подвергли оценке характеристик с использованием оборудования для характеризации, имевшего показанную на фиг.3 конструкцию. Испытание на электрический разряд выполняли при температуре элемента 80°C, при этом на анод 8 подавали газообразный водород, а на катод 9 подавали воздух, таким образом получив вольтамперные характеристики, показанные на фиг.6.

Фиг.6 также показывает в качестве Сравнительного Примера 2 вольтамперные характеристики примерного единичного элемента, в котором использовался катализаторный слой платиновой черни для анодного катализаторного слоя, а для катодного катализаторного слоя - катализаторный слой нанесенной на углерод платины, полученный на этапе 2 Примера 1.

Сначала плотность тока единичных элементов сравнивали при 900 мВ, что находится в пределах области лимитирования скоростью реакции, получив в результате 6,0 мА/см2 для Примера 5 и 2,0 мА/см2 для Сравнительного Примера 2. Плотность тока разделили на количество нанесенной Pt, получив удельную каталитическую активность. Удельную каталитическую активность единичных элементов сравнили, получив в результате 17,1 А/г для Примера 5 и 5,7 А/г для Сравнительного Примера 2. Таким образом, катализаторный слой из Примера 5 имел улучшенную каталитическую активность по сравнению с катализаторным слоем из Сравнительного Примера 2.

Плотность тока единичных элементов сравнили в области лимитирования током, получив в результате 980 мА/см2 или более для Примера 5 и 520 мА/см2 для Сравнительного Примера 2.

Таким образом, катализаторный слой из Примера 5 имел большие поры, которые показаны на фиг.5A и 5B, дендритную структуру с большой пористостью и маленькую толщину по сравнению с катализаторным слоем из Сравнительного Примера 2. Таким образом, катализаторный слой из Примера 5 имел улучшенные характеристики переноса вещества на воздушном электроде, а ухудшение характеристик топливного элемента из-за диффузионной поляризации было значительно подавлено по сравнению со случаем с катализаторным слоем из Сравнительного Примера 2.

Пример 6

Пример 6 демонстрирует пример топливного элемента с твердым полимерным электролитом, имевшего показанную на фиг.1 конструкцию согласно варианту реализации настоящего изобретения, который был изготовлен при использовании катализаторного слоя и способа изготовления согласно настоящему изобретению.

В дальнейшем будет дано подробное описание только этапа 1 технологического маршрута изготовления топливного элемента с твердым полимерным электролитом согласно Примеру 6, который отличается по конструкции и способу изготовления от Примера 1.

(Этап 1)

На этапе 1 получали катализаторный слой с многослойной структурой, имеющей по меньшей мере один слой с дендритной структурой по настоящему изобретению.

Слой тонкодисперсных частиц золота в качестве носителя катализатора формировали до толщины 50 нм посредством электронно-лучевого напыления на лист ПТФЭ (NITOFLON, доступный от Nitto Denko Corporation), используемый в качестве слоя перевода на полимерную электролитную мембрану. Далее на нем формировали катализаторный слой оксида платины с дендритной структурой до толщины 500 нм посредством реактивного ионного распыления. Кроме того, поверх этого формировали композиционный оксидный слой из оксида платины и оксида меди до толщины 500 нм посредством одновременного реактивного ионного распыления платины и меди при соотношении в атомных % платины к меди 93:7. При этом общее количество нанесенной Pt составляло 0,34 мг/см2. Реактивное ионное распыление выполняли при следующих условиях: полное давление 4 Па для каждого слоя; доля кислорода в потоке (QO2/(QAr+QO2)) 70%; температура подложки 80°C; и подводимая мощность 4,9 Вт/см2. Впоследствии полученный двухслойный платинооксидный катализатор, имеющий один слой с дендритной структурой, подвергали восстановительной обработке при 120°C в течение 30 минут в атмосфере2% H2/He (1 атм), таким образом получая катализаторный слой платина-оксид меди/платина/золото, имеющий один слой с дендритной структурой, на листе ПТФЭ.

Фиг.7 представляет собой фотографию в сканирующем электронном микроскопе (СЭМ) (увеличение: 200000 раз), показывающую поверхность тонкой пленки платины-оксида меди упомянутого катализаторного слоя платина-оксид меди/платина/золото.

Вслед за этим наносили смешанную суспензию ПТФЭ и Nafion для эффективного формирования канала для электролита на поверхности катализатора и соответствующей водоотталкивающей обработки.

Последующие этапы были выполнены таким же образом, как и в Примере 1, чтобы таким образом сформировать единичный элемент.

Единичный элемент, изготовленный посредством вышеописанных этапов, подвергли оценке характеристик с использованием оборудования для характеризации, имевшего показанную на фиг.3 конструкцию. Испытание на электрический разряд выполняли при температуре элемента 80°C, при этом на анод 8 подавали газообразный водород, а на катод 9 подавали воздух, таким образом получив вольтамперные характеристики, показанные на фиг.8.

Фиг.8 также показывает в качестве Сравнительного Примера 1 вольтамперные характеристики примерного единичного элемента, в котором использовался полученный на этапе 2 катализаторный слой нанесенной на углерод платины для каждого из катодного катализаторного слоя и анодного катализаторного слоя.

Сначала плотность тока единичных элементов сравнивали при 900 мВ, что находится в пределах области лимитирования скоростью реакции, получив в результате 6,8 мА/см2 для Примера 6 и 2,0 мА/см2 для Сравнительного Примера 1. Плотность тока разделили на количество нанесенной Pt, получив удельную каталитическую активность. Удельную каталитическую активность единичных элементов сравнили, получив в результате 20,0 А/г для Примера 6 и 5,7 А/г для Сравнительного Примера 1. Таким образом, катализаторный слой из Примера 6 имел улучшенную каталитическую активность по сравнению с катализаторным слоем из Сравнительного Примера 1.

Плотность тока единичных элементов сравнили в области лимитирования током, получив в результате 600 мА/см2 или более для Примера 6 и 520 мА/см2 для Сравнительного Примера 1. Таким образом, катализаторный слой из Примера 6 имел улучшенные характеристики переноса вещества в катализаторном слое по сравнению с катализаторным слоем из Сравнительного Примера 1, и, таким образом, ухудшение характеристик топливного элемента из-за диффузионной поляризации было значительно подавлено.

Пример 7

Пример 7 демонстрирует пример изготовления топливного элемента с твердым полимерным электролитом, имевшего показанную на фиг.1 конструкцию согласно варианту реализации настоящего изобретения.

В дальнейшем будет дано подробное описание только тех этапов технологического маршрута изготовления топливного элемента с твердым полимерным электролитом согласно Примеру 7, которые отличаются по конструкции и способу изготовления от Примера 5.

(Этап 1)

На этапе 1 получали композиционный оксидный катализаторный слой с дендритной структурой по настоящему изобретению.

Тонкую пленку золота формировали до толщины 50 нм посредством вакуумного электронно-лучевого напыления на лист ПТФЭ (NITOFLON, доступный от Nitto Denko Corporation), используемый в качестве слоя перевода на полимерную электролитную мембрану. Далее на нем поочередно и неоднократно осаждали слой оксида платины и композиционный оксидный слой оксида платины-оксида меди посредством реактивного ионного распыления, таким образом формируя дендритный композиционный оксидный катализаторный слой, имеющий толщину 4,2 мкм. Каждый слой оксида платины был осажден до толщины 10 нм, а каждый композиционный оксидный слой был осажден до толщины 30 нм. Реактивное ионное распыление выполняли при следующих условиях: полное давление 5 Па; доля кислорода в потоке (QO2/(QAr+QO2)) 70%; температура подложки 25°C; подводимая к катоду из Pt ВЧ-мощность 3,6 Вт/см2; и подводимая к катоду из Cu ВЧ-мощность 8,7 Вт/см2. Результаты анализов методами рентгеновской фотоэлектронной спектроскопии (XPS) и рентгеновской энергодисперсионной спектроскопии (EDX) подтвердили, что дендритный композиционный оксидный катализатор состоял из композита оксида платины и CuO с отношением числа молекул примерно 77 к 23.

Впоследствии этот дендритный композиционный оксидный катализатор подвергали восстановительной обработке при 120°C в течение 30 минут в атмосфере 2% H2/He при 0,1 МПа (1 атм), таким образом получив дендритный композиционный металлический катализаторный слой, имевший показанную на фиг.9 структуру, на листе ПТФЭ. До и после восстановительной обработки никаких значительных изменений не наблюдалось. Результаты XPS- и EDX-анализов подтвердили, что дендритный композиционный металлический катализатор состоял из металлического композита Pt и Cu с отношением числа атомов примерно 77 к 23. Количество нанесенной Pt составляло 1,60 мг/см2, и этот катализаторный слой имел пористость 80%.

Затем на полученный катализаторный слой по каплям наносили соответствующее количество раствора Nafion (5 мас.%, доступный от Wako Pure Chemical Industries, Ltd.) и растворитель испаряли в вакууме, таким образом формируя канал для электролита на поверхности катализатора.

Последующие этапы были выполнены таким же образом, как и в Примере 5, чтобы таким образом сформировать единичный элемент.

Единичный элемент, изготовленный посредством вышеописанных этапов, подвергли оценке характеристик с использованием оборудования для характеризации, имевшего показанную на фиг.3 конструкцию. Испытание на электрический разряд выполняли при температуре элемента 80°C, при этом на анод 8 подавали газообразный водород, а на катод 9 подавали воздух, таким образом получив вольтамперные характеристики, показанные на фиг.10.

Фиг.10 также показывает в качестве Сравнительного Примера 3 вольтамперные характеристики примерного единичного элемента, в котором использовался полученный на этапе 2 Примера 5 катализатор из платиновой черни для каждого из катодного катализаторного слоя и анодного катализаторного слоя. Количество нанесенной Pt в катодном катализаторном слое платиновой черни составляло 4,96 мг/см2, и этот катодный катализаторный слой платиновой черни имел толщину примерно 30 мкм.

Сначала плотность тока единичных элементов сравнивали при 900 мВ, что находится в пределах области лимитирования скоростью реакции, получив в результате 14,2 мА/см2 для Примера 7 и 8,1 мА/см2 для Сравнительного Примера 3. Плотность тока разделили на количество нанесенной Pt, получив удельную каталитическую активность. Удельную каталитическую активность единичных элементов сравнили, получив в результате 8,87 А/г для Примера 7 и 1,63 А/г для Сравнительного Примера 3. Таким образом, в случае дендритного композиционного металлического катализаторного слоя из Примера 7 ухудшение характеристик топливного элемента из-за активационной поляризации было значительно подавлено по сравнению со случаем с катализаторным слоем из Сравнительного Примера 3. Кроме того, дендритный композиционный металлический катализаторный слой из Примера 7 имел улучшенный коэффициент использования катализатора по сравнению с катализаторным слоем из Сравнительного Примера 3. Таким образом, с дендритным композиционным металлическим катализаторным слоем из Примера 7 был получен сравнимый ток, хотя количество нанесенной Pt составляло примерно 1/3 от ее количества в Сравнительном Примере 3.

Плотность тока единичных элементов сравнили в области лимитирования током, получив в результате 650 мА/см2 или более для Примера 7, что было сопоставимо с этой величиной в Сравнительном Примере 3.

Пример 8

Пример 8 демонстрирует пример топливного элемента с твердым полимерным электролитом, имевшего показанную на фиг.1 конструкцию согласно варианту реализации настоящего изобретения, который был изготовлен с использованием катализаторного слоя и способа изготовления согласно настоящему изобретению.

В дальнейшем будет дано подробное описание только того этапа технологического маршрута изготовления топливного элемента с твердым полимерным электролитом согласно Примеру 8, который отличается по конструкции и способу изготовления от Примера 5.

(Этап 1)

Тонкую пленку золота формировали до толщины 50 нм посредством вакуумного электронно-лучевого напыления на лист ПТФЭ (NITOFLON, доступный от Nitto Denko Corporation), используемый в качестве слоя перевода на полимерную электролитную мембрану. Далее на него поочередно и неоднократно осаждали слой оксида платины и композиционный оксидный слой оксида платины-оксида меди посредством реактивного ионного распыления, таким образом формируя дендритный композиционный оксидный катализаторный слой, показанный на фиг.11A и 11B и имевший толщину 1100 нм. Каждый слой оксида платины осаждали до толщины 60 нм, а каждый композиционный оксидный слой осаждали до толщины 20 нм. Реактивное ионное распыление выполняли при следующих условиях: полное давление 5 Па; доля кислорода в потоке (QO2/(QAr+QO2)) 70%; температура подложки 25°C; подводимая к катоду из Pt ВЧ-мощность 3,6 Вт/см2; и подводимая к катоду из Cu ВЧ-мощность 8,7 Вт/см2. Результаты XPS- и EDX-анализов подтвердили, что дендритный композиционный оксидный катализатор состоял из композита оксида платины и CuO с отношением числа молекул примерно 73 к 27.

Впоследствии этот дендритный композиционный оксидный катализатор подвергали восстановительной обработке при 120°C в течение 30 минут в атмосфере 2% H2/He при 0,1 МПа (1 атм), таким образом получив слой дендритного композиционного металлического катализатора на листе ПТФЭ. До и после восстановительной обработки никаких значительных изменений не наблюдалось. Результаты XPS- и EDX-анализов подтвердили, что этот дендритный композиционный металлический катализатор состоял из металлического композита Pt и Cu с отношением числа атомов примерно 73 к 27. Количество нанесенной Pt составляло 0,36 мг/см2, и катализаторный слой имел пористость 76,5%. Затем на полученный катализаторный слой по каплям наносили соответствующее количество раствора Nafion (5 мас.%, доступный от Wako Pure Chemical Industries, Ltd.) и растворитель испаряли в вакууме, таким образом формируя канал для электролита на поверхности катализатора.

Последующие этапы были выполнены таким же образом, как и в Примере 5, чтобы таким образом сформировать единичный элемент.

Единичный элемент, изготовленный посредством вышеописанных этапов, подвергали оценке характеристик с использованием оборудования для характеризации, имевшего показанную на фиг.3 конструкцию. Испытание на электрический разряд выполняли при температуре элемента 80°C, при этом на анод 8 подавали газообразный водород, а на катод 9 подавали воздух, таким образом получив вольтамперные характеристики, показанные на фиг.12.

Фиг.12 также показывает в качестве Сравнительного Примера 2 вольтамперные характеристики примерного единичного элемента, в котором использовались катализаторный слой платиновой черни, полученный на этапе 2 Примера 5, для анодного катализаторного слоя, а для катодного катализаторного слоя - катализаторный слой нанесенной на углерод платины, полученный на этапе 2 Примера 1.

Сначала плотность тока единичных элементов сравнивали при 900 мВ, что находится в пределах области лимитирования скоростью реакции, получив в результате 7,5 мА/см2 для Примера 8 и 2,0 мА/см2 для Сравнительного Примера 2. Плотность тока разделили на количество нанесенной Pt, получив удельную каталитическую активность. Удельную каталитическую активность единичных элементов сравнили, получив в результате 20,7 А/г для Примера 8 и 5,7 А/г для Сравнительного Примера 2. Таким образом, катализаторный слой из Примера 8 имел улучшенную каталитическую активность по сравнению с катализаторным слоем из Сравнительного Примера 2.

Плотность тока единичных элементов сравнили в области лимитирования током, получив в результате 600 мА/см2 или более для Примера 8 и 520 мА/см2 для Сравнительного Примера 2. Таким образом, катализаторный слой из Примера 8 имел улучшенные характеристики переноса вещества в катализаторном слое по сравнению с катализаторным слоем из Сравнительного Примера 2, и таким образом ухудшение характеристик топливного элемента из-за диффузионной поляризации было значительно подавлено.

Пример 9

Пример 9 демонстрирует пример топливного элемента с твердым полимерным электролитом, имевшего показанную на фиг.1 конструкцию согласно варианту реализации настоящего изобретения, который был изготовлен с использованием катализаторного слоя и способа изготовления согласно настоящему изобретению.

В дальнейшем будет дано подробное описание только этапа 1 технологического маршрута изготовления топливного элемента с твердым полимерным электролитом согласно Примеру 9, который отличается по конструкции и способу изготовления от Примера 1.

(Этап 1)

На этапе 1 получали дендритный катализаторный слой по настоящему изобретению.

Слой тонкодисперсных частиц золота в качестве носителя катализатора формировали до толщины 50 нм посредством электронно-лучевого напыления на листе ПТФЭ (NITOFLON, доступный от Nitto Denko Corporation), используемом в качестве слоя перевода на полимерную электролитную мембрану. Далее на нем формировали катализатор из оксида платины с показанной на фиг.13 дендритной структурой до толщины 1000 нм посредством реактивного ионного осаждения (металлизации). При этом количество нанесенной Pt составляло 0,36 мг/см2. Реактивное ионное осаждение выполняли при следующих условиях: платиновая мишень; полное давление 0,12 Па; атмосфера 100%-ого O2; температура подложки 80°C; подводимая ВЧ-мощность 3,5 Вт/см2; и испарение электронным лучом при 150 мА и 10 кВ. Впоследствии катализатор из оксида платины с дендритной структурой подвергали восстановительной обработке при 120°C в течение 30 минут в атмосфере 2% H2/He при 0,1 МПа (1 атм), таким образом получив катализаторный слой платина/золото с дендритной структурой на листе ПТФЭ.

Вслед за этим наносили смешанную суспензию ПТФЭ и Nafion для эффективного формирования канала для электролита на поверхности катализатора и соответствующей водоотталкивающей обработки.

Последующие этапы были выполнены таким же образом, как и в Примере 1, чтобы таким образом сформировать единичный элемент.

Единичный элемент, изготовленный посредством вышеописанных этапов, подвергли оценке характеристик с использованием оборудования для характеризации, имевшего показанную на фиг.3 конструкцию. Испытание на электрический разряд выполняли при температуре элемента 80°C, при этом на анод 8 подавали газообразный водород, а на катод 9 подавали воздух, таким образом получив вольтамперные характеристики, показанные на фиг.14.

Фиг.14 также показывает в качестве Сравнительного Примера 1 вольтамперные характеристики примерного единичного элемента, в котором катализаторный слой нанесенной на углерод платины, полученный на этапе 2 Примера 1, использовался для каждого из катодного катализаторного слоя и анодного катализаторного слоя.

Сначала плотность тока единичных элементов сравнивали при 900 мВ, что находится в пределах области лимитирования скоростью реакции, получив в результате 6,9 мА/см2 для Примера 9 и 2,0 мА/см2 для Сравнительного Примера 1. Плотность тока разделили на количество нанесенной Pt, получив удельную каталитическую активность. Удельную каталитическую активность единичных элементов сравнили, получив в результате 19,2 А/г для Примера 9 и 5,7 А/г для Сравнительного Примера 1. Таким образом, катализаторный слой Примера 9 имел улучшенную каталитическую активность по сравнению с катализаторным слоем из Сравнительного Примера 1.

Плотность тока единичных элементов сравнили в области лимитирования током, получив в результате 800 мА/см2 или более для Примера 9 и 520 мА/см2 для Сравнительного Примера 1. Таким образом, катализаторный слой из Примера 9 имел улучшенные характеристики переноса вещества в катализаторном слое по сравнению с катализаторным слоем из Сравнительного Примера 1 и, таким образом, ухудшение характеристик топливного элемента из-за диффузионной поляризации было значительно подавлено.

Как показано в приведенных выше Примерах, дендритный катализаторный слой или катализаторный слой с многослойной структурой, имеющей по меньшей мере один слой с дендритной структурой по настоящему изобретению, был использован в качестве катализаторного слоя для топливного элемента с твердым полимерным электролитом с целью получения таким образом топливного элемента, обладавшего превосходными характеристиками с улучшенной каталитической активностью и коэффициентом использования катализатора и улучшенными характеристиками переноса вещества. Кроме того, способ получения дендритного катализаторного слоя или катализаторного слоя с многослойной структурой, имеющей по меньшей мере один слой с дендритной структурой по настоящему изобретению, представляет собой простой процесс с низкой себестоимостью и хорошей воспроизводимостью, таким образом реализуя топливный элемент с твердым полимерным электролитом, обладающий стабильными характеристиками при низкой стоимости.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Дендритный катализаторный слой или катализаторный слой с многослойной структурой, имеющей по меньшей мере один слой с дендритной структурой по настоящему изобретению, обладает улучшенными каталитической активностью и коэффициентом использования катализатора и улучшенными характеристиками переноса вещества в катализаторном слое и, таким образом, может быть применен в качестве катализаторного слоя для топливного элемента с твердым полимерным электролитом.

Топливный элемент с твердым полимерным электролитом, имеющий дендритный катализаторный слой по настоящему изобретению, может быть применен в качестве топливного элемента для небольших электрических приборов, таких как сотовые телефоны, носимые компактные компьютеры (лэптоп-компьютеры) и цифровые камеры.

Данная заявка испрашивает приоритет заявки на патент Японии № 2004-194791, поданной 30 июня 2004, и заявки на патент Японии № 2005-158097, поданной 30 мая 2005, которые, тем самым, включены сюда посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОФОБНЫЙ КАТАЛИЗАТОРНЫЙ СЛОЙ ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ТОПЛИВНЫЙ ЭЛЕМЕНТ С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360330C1 |

| СТРУКТУРА ДЛЯ ГАЗОДИФФУЗИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2004 |

|

RU2361327C2 |

| ГАЗОДИФФУЗИОННЫЙ СЛОЙ ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2009 |

|

RU2465692C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА С БИФУНКЦИОНАЛЬНЫМИ ЭЛЕКТРОКАТАЛИТИЧЕСКИМИ СЛОЯМИ | 2009 |

|

RU2392698C1 |

| СТРУКТУРЫ ДЛЯ ГАЗОДИФФУЗИОННЫХ ЭЛЕКТРОДОВ | 2007 |

|

RU2414772C2 |

| СПИРТОВЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ ПРЯМОГО ДЕЙСТВИЯ, ИСПОЛЬЗУЮЩИЕ ТВЕРДЫЕ КИСЛОТНЫЕ ЭЛЕКТРОЛИТЫ | 2005 |

|

RU2379795C2 |

| СПОСОБЫ ОБРАБОТКИ ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАННЫХ ЭЛЕКТРОДНЫХ БЛОКОВ ТВЕРДОКИСЛОТНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2374722C2 |

| ЭЛЕКТРОДНЫЙ КАТАЛИЗАТОР ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2017 |

|

RU2715385C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2612688C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2698475C1 |

Изобретение относится к катализаторному слою для топливного элемента с твердым полимерным электролитом, к способу получения катализаторного слоя для топливного элемента с твердым полимерным электролитом и к топливному элементу с твердым полимерным электролитом. Согласно изобретению катализаторный слой для топливного элемента с твердым полимерным электролитом, включающего в себя мембрану из твердого полимерного электролита; электроды; и катализаторные слои, каждый из которых предусмотрен между мембраной из твердого полимерного электролита и соответствующим электродом, содержит катализатор с дендритной структурой. Катализатор с дендритной структурой формируют посредством вакуумного напыления, такого как реактивное ионное распыление, реактивное электронно-лучевое напыление или ионное осаждение. Техническим результатом является улучшение каталитической активности, коэффициента использования катализатора и характеристики переноса вещества в катализаторном слое. 4 н. и 7 з.п. ф-лы, 18 ил.

мембрану из твердого полимерного электролита;

электрод и

катализаторный слой, предусмотренный между мембраной из твердого полимерного электролита и электродом,

причем катализаторный слой содержит катализатор с дендритной структурой.

мембрану из твердого полимерного электролита;

пару электродов и

катализаторные слои, каждый из которых предусмотрен между твердым полимерным электролитом и соответствующим электродом,

причем по меньшей мере один катализаторный слой содержит катализатор с дендритной структурой.

| ГАЛЬВАНИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1994 |

|

RU2126569C1 |

| US 2004121219 A1, 24.06.2004 | |||

| JP 2004059428, 26.02.2004 | |||

| US 5879827 A1, 09.03.1999. | |||

Авторы

Даты

2008-08-20—Публикация

2005-06-24—Подача