ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область техники

[0001] Настоящее изобретение относится к электродному катализатору для топливного элемента, способу его изготовления и топливному элементу.

2, Раскрытие предшествующего уровня техники

[0002] Топливный элемент вырабатывает энергию путем электрохимической реакции водорода с кислородом. Продукт, получаемый при выработке энергии топливным элементом, представляет собой, по существу, простую воду. Таким образом, на топливный элемент направлено внимание, как на систему производства чистой энергии, оказывающую низкую нагрузку на глобальную окружающую среду.

[0003] Электродвижущую силу в топливном элементе получают за счет подачи топливного газа, содержащего водород, на сторону анода (топливного электрода) и подачи окислительного газа, содержащего кислород, на сторону катода (воздушного электрода). На стороне анода протекает реакция окисления, на стороне катода протекает реакция восстановления, и электродвижущая сила передается во внешний контур.

[0004] По типу электролита топливные элементы подразделяются на топливные элементы с полимерным электролитом (PEFC), топливные элементы с фосфорной кислотой (PAFC), топливные элементы с расплавленным карбонатным электролитом (MCFC) и твердооксидные топливные элементы (SOFC). Среди них в PEFC и PAFC обычно используется электродный катализатор, содержащий проводящий носитель, в частности, углеродный носитель, и частицы каталитического металла, обладающего каталитической активностью (далее называемые «частицами катализатора»), например, платины или платинового сплава, нанесенные на проводящий носитель.

[0005] Как правило, углеродный носитель, используемый в электродном катализа горе, имеет высокую удельную площадь поверхности, что позволяет увеличить плотность нанесения частиц катализатора на подложке. В качестве примера углеродного носителя с высокой удельной площадью поверхности можно назвать углеродный носитель с большим количеством пор.

[0006] Например, патентная заявка WO 2014/175100 описывает катализатор, содержащий носитель катализатора и каталитический металл, нанесенный на постель катализатора. В катализаторе наиболее вероятный радиус в распределении пор составляет 1 нм и более, но менее 5 нм. Каталитический металл удерживается внутри пор, а наиболее вероятный радиус равен или меньше среднего радиуса частиц каталитического металла. Объем пор составляет 0,4 см3/г носителя или более.

[0007] В нерассмотренной патентной заявке Японии №2006-164575 (JP 2006-164575 А) описан электродный каталитический слой для топливного элемента с полимерным электролитом, представляющий собой водоотталкивающий электродный каталитический слой, в котором 1) электродный каталитический слой содержит твердый полимерный электролит и каталитический материал, 2) каталитический материал получают путем нанесения каталитически активного компонента па поверхность углеродного материала и 3) электродный каталитический слой образует водоотталкивающий слой на части, по меньшей мере, одной поверхности или на всей этой поверхности.

[0008] В патенте Японии №5481748 раскрыта дендритная углеродная наноструктура, в которую разветвляется углеродсодержащее тело, в форме стержня или кольца, имеющее удельную площадь поверхность по методу Брюнера - Эммета - Теллера 870 м2/г или более. Кроме того, в патенте Японии №5481748 раскрыт способ получения углеродной наноструктуры. Способ содержит процесс приготовления раствора, содержащего металл или соль металла, процесс вдувания в раствор газообразного ацетилена, во время выполнения которого применяют ультразвуковое облучение и получают дендритное кристаллическое тело, содержащее металл и углерод, процесс первой термообработки тела дендритного кристалла, изоляции металла в теле дендритного кристалла и получения дендритной углеродной наноструктуры, содержащей металл, в дендритной углеродной наноструктуре, в которую разветвляется углеродсодержащее тело в форме стержня или кольца, а также процесс второй термообработки содержащей металл дендритной углеродной наноструктуры и вывода на поверхность металла, содержащегося в дендритной углеродной наноструктуре, содержащей металл.

[0009] В патентной заявке WO 2015/141810 раскрыт углеродный материал носителя (то есть углеродный материал, используемый для изготовления носителя) для топливного элемента с полимерным электролитом, представляющий собой пористый углеродный материал, удельная площадь SA поверхности мезопор с размером пор от 2 до 50 нм, полученная путем анализа изотермы поглощения азота в процессе адсорбции по методу Доллимора-Хила, составляет 600 м2/г или более, и 1600 м2/г или менее, отношение относительной интенсивности (IG/IG) между пиковой интенсивностью (IG') в диапазоне G' 2650-2700 см-1 и пиковой интенсивностью (IG) в диапазоне G 1550-1650 см-1 в спектре рамановской спектроскопии составляет 0,8-2,2, а положение пика G'-диапазона составляет 2660-2670 см-1. Патентная заявка WO 2015/141810 раскрывает способ получения углеродного материала носителя для топливного элемента с полимерным электролитом. Способ содержит процесс образования ацетиленида, в котором газообразный ацетилен выдувают в раствор, содержащий металл или соль металла, с целью получения ацетиленида металла, первый процесс термообработки, в котором ацетиленид металла нагревают с получением частицы металла, содержащей промежуточное соединение с содержанием частиц металла, второй процесс термообработки, в котором уплотняют и формуют промежуточное соединение с содержанием частиц металла, причем температуру полученного формованного тела повышают нагреванием, а частицы металла высвобождают из промежуточного соединения с содержанием металлических частиц для получения промежуточного углеродного материала, процесс очистки, в котором промежуточный углеродный материал, полученный в результате второго процесса термообработки, вводят в контакт с горячей концентрированной азотной или концентрированной серной кислотой в целях очистки промежуточного углеродного материала, и третий процесс термообработки, в котором промежуточный углеродный материал, очищенный в процессе очистки, нагревают с получением материала углеродного носителя.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0010] В топливных элементах, в частности, PEFC, обычно используют электродный катализатор, поверхность которого покрыта полимерным электролитом (в дальнейшем называемым «ионосодержащим полимером»). В такой форме каталитический металл (например, платина), входящий в электродный катализатор для топливного элемента, может быть поврежден сильнокислой группой (например, группой сульфоновой кислоты) ионосодержащего полимера, в результате чего каталитическая активность может быть снижена. Углеродный носитель с множеством пор позволяет предотвратить повреждение каталитического металла ионосодержащим полимером и получить электродный катализатор для топливного элемента, в котором частицы катализатора нанесены на носитель с высокой плотностью нанесения. Тем не менее, существует возможность улучшения характеристик электродного катализатора для топливного элемента, использующего такой углеродный носитель.

[0011] Например, в катализаторе, описанном в патентной заявке WO 2014/175100, во избежание повреждения каталитического металла ионосодержащим полимером, нанесенным на поверхность катализатора, каталитический металл удерживается внутри пор катализатора. Кроме того, для уменьшения количества воды внутри пор наиболее вероятный радиус пор меньше среднего радиуса частиц каталитического металла. Однако в катализаторе, описанном в патентной заявке WO 2014/175100, трудность выпускания воды, находящейся внутри пор, может привести к явлению (в дальнейшем называемому «затоплением»), при котором вода будет накапливаться внутри пор. При возникновении такого явления кислороду и/или водороду будет трудно попадать во внутреннюю часть пор носителя, вследствие чего сопротивление полученного топливного элемента диффузии газа может увеличиться. Следствием может стать перенапряжение в электроде и ухудшение рабочих характеристик топливного элемента.

[0012] В слое электродного катализатора, описанном в патентной заявке JP 2006-164575 А, для увеличения сопротивления диффузии газа вследствие затопления поверхности углеродного материала придают водоотталкивающие свойства. Тем не менее, водоотталкивающая обработка носителя электродного катализатора снижает способность электродного катализатора к удержанию воды. Таким образом, когда полученный в результате топливный элемент будет работать при высокой температуре, его рабочие характеристики могут ухудшиться.

[0013] Таким образом, настоящим изобретением предложена технология, позволяющая существенно повысить каталитическую активность и/или предотвратить увеличение сопротивления диффузии газа топливного элемента за счет улучшения циркуляции газа внутри углеродного носителя в электродном катализаторе для топливного элемента.

[0014] Авторы изобретения изучили различные способы решения поставленной задачи. Авторы изобретения обнаружили, что дегазация углеродного носителя, содержащего множество пор, при заданных условиях с последующим нанесением каталитического металла позволяет осадить частицы катализатора внутри пор в пределах предварительно определенного диапазона удаления от поверхности углеродного носителя. Кроме того, авторы изобретения обнаружили, что топливный элемент, полученный с использованием электродного катализатора, обладает низким сопротивлением диффузии газов при сохранении весовой активности. Авторы положили эти результаты в основу настоящего изобретения.

[0015] Первый аспект настоящего изобретения относится к электродному катализатору для топливного элемента, содержащему пористый углеродный носитель и частицы катализатора, содержащие платину или платиновый сплав и нанесенные на углеродный носитель. Поры углеродного носителя имеют наиболее вероятный размер в диапазоне от 2,1 до 5,1 нм. Общий объем пор в углеродном носителе составляет от 21 до 35 см3/г. Расстояние между частицами катализатора и поверхностью углеродного носителя составляет от 2,0 до 12 нм и представляет собой расстояние, соответствующее 50% совокупной частоте.

[0016] Расстояние между частицами катализатора и поверхностью углеродного носителя может составлять от 3,0 до 12 нм и представлять собой расстояние, соответствующее 50% совокупной частоте.

[0017] Размер частиц катализатора может составлять от 2,5 до 5,1 нм.

[0018] Частицы катализатора могут быть размещены на носителе с плотностью нанесения от 20 до 50 масс. %.

[0019] Второй аспект настоящего изобретения относится к топливному элементу, содержащему электродный катализатор для топливного элемента.

[0020] Третий аспект настоящего изобретения относится к способу изготовления электродного катализатора для топливного элемента по первому аспекту изобретения. Способ включает процесс дегазации, в котором пористый углеродный носитель с наиболее вероятным размером пор в диапазоне от 2,1 до 5,1 нм и общим объемом пор от 21 до 35 см3/г диспергируют в воде и дегазируют до состояния, в котором объемная доля пор, в которые попала вода, относительно общего объема пор углеродного носителя составляет от 33 до 68%; процесс нанесения соли каталитического металла, в котором углеродный носитель, полученный в процессе дегазации, реагирует с материалом каталитического металла, содержащим соль каталитического металла, а материал каталитического металла наносится на углеродный носитель; и процесс формирования частиц катализатора, в котором соль каталитического металла, содержащаяся в материале каталитического металла, нанесенном на углеродный носитель, полученный по результатам процесса нанесения соли каталитического металла, восстанавливают с образованием платины или платинового сплава в металлической форме.

[0021] Кроме того, способ изготовления может включать процесс приготовления металлсодержащего раствора, в котором металлсодержащий раствор или его соль приготавливают перед процессом дегазации; процесс образования ацетиленида металла, в котором металлсодержащий раствор и газообразный ацетилен смешивают с образованием ацетиленида металла; первый процесс термообработки, в котором ацетиленид металла нагревают до температуры от 40 до 80°С с образованием промежуточного соединения, содержащего частицы металла; и второй процесс термообработки, в котором промежуточное соединение, содержащее частицы металла, нагревают таким образом, чтобы в углеродном носителе при нагревании до температуры от 100°С до 200°С со скоростью повышения температуры от 5 до 100°С/мин образовывались поры за счет выделения металла, содержащегося в промежуточном соединении с частицами металла, н в котором полученные поры углеродного носителя имеют наиболее вероятный размер в диапазоне от 2,1 до 5,1 нм, а общий объем пор углеродного носителя составляет от 21 до 35 см3/г.

[0022] Согласно настоящему изобретению предложена технология, позволяющая существенно повысить каталитическую активность и/или предотвратить увеличение сопротивления диффузии газа топливного элемента за счет улучшения циркуляции газа, внутри углеродного носителя в электродном катализаторе для топливного элемента.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0023] Отличительные признаки, преимущества, техническая и промышленная значимость иллюстративных вариантов осуществления настоящего изобретения раскрыты ниже со ссылкой на сопроводительные чертежи, в которых одинаковые обозначения относятся к одинаковым элементам:

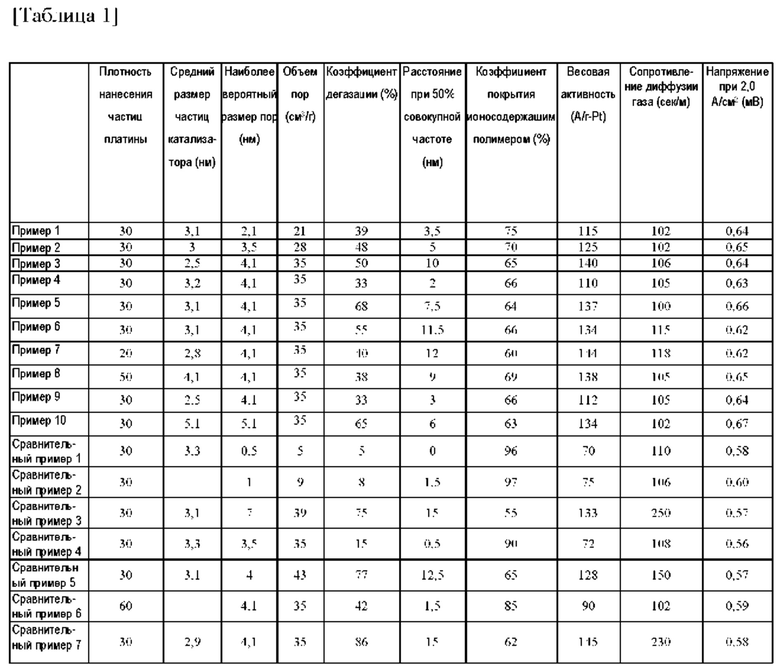

Па ФИГ. 1 в разрезе схематично показана форма электродного катализатора для топливного элемента согласно одному из вариантов осуществления настоящего изобретения;

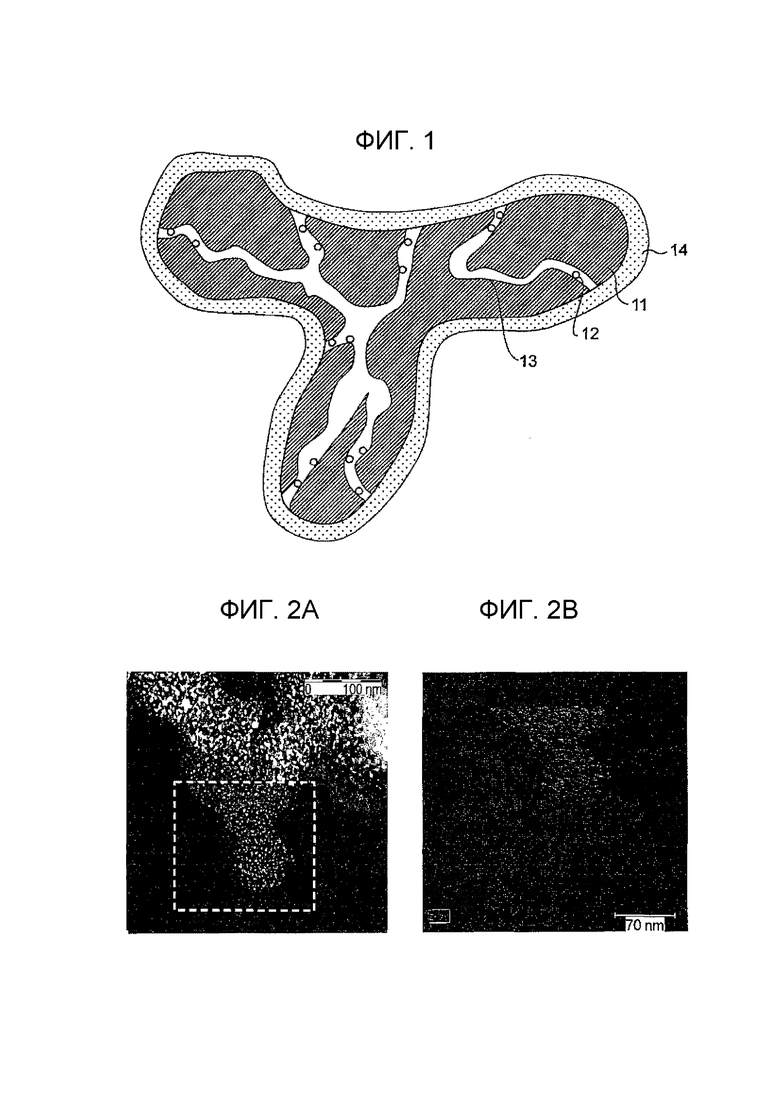

На ФИГ. 2А представлено трехмерное изображение электродного катализатора согласно примеру 2, полученное с помощью просвечивающего электронного микроскопа;

На ФИГ. 2В представлено увеличенное изображение фрагмента, обозначенного замкнутой линией на трехмерном ПЭМ-изображении на ФИГ. 2А;

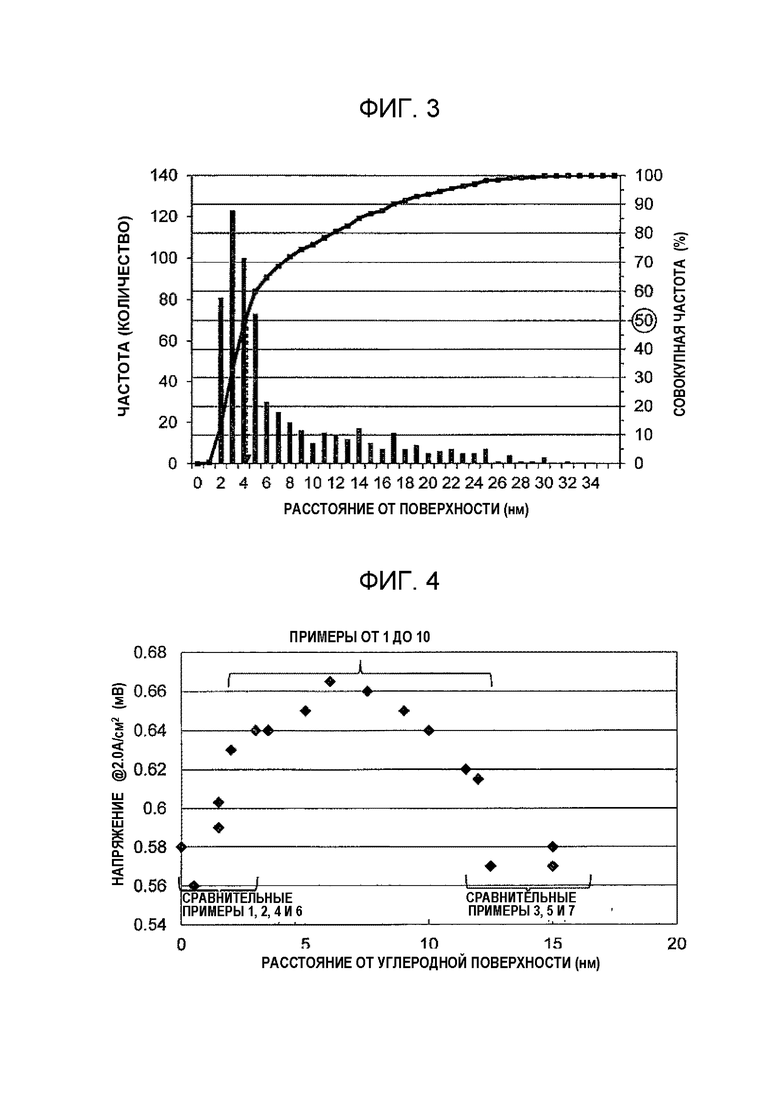

На ФИГ. 3 изображена гистограмма, демонстрирующая взаимосвязь расстояния между частицами каталитического металла и поверхностью углеродного носителя и количеством частиц каталитического металла, находящихся на этом расстоянии, а также совокупная кривая распределения расстояния между частицами каталитического металла и поверхностью углеродного носителя в электродном катализаторе из примера 2; черные полосы (левая ось): количество частиц каталитического металла (число); черные квадраты (правая ось): совокупная частота (%) распределения расстояния между частицей каталитического металла и поверхностью углеродного носителя;

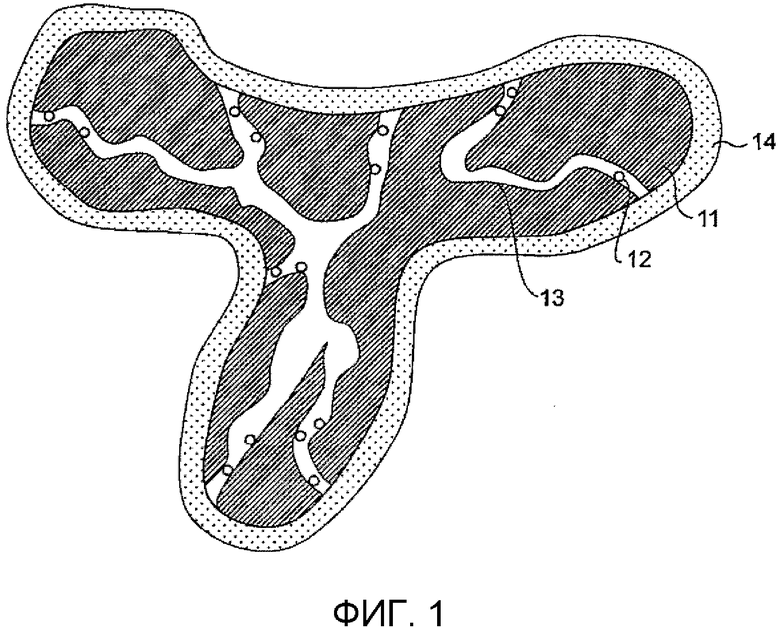

На ФИГ. 4 изображена диаграмма, иллюстрирующая взаимосвязь между расстоянием, соответствующим 50% совокупной частоте распределения расстояния между частицами каталитического металла и поверхностью углеродного носителя и вольт-амперной характеристикой мембранно-электродного блока, полученного с использованием электродного катализатора согласно примерам и сравнительным примерам;

На ФИГ. 5 изображена диаграмма, иллюстрирующая взаимосвязь между расстоянием, соответствующим 50% совокупной частоте распределения расстояния между частицами каталитического металла и поверхностью углеродного носителя, и весовой активностью мембранно-электродного блока, полученного с использованием электродного катализатора согласно примерам и сравнительным примерам; и

На ФИГ. 6 изображена диаграмма, иллюстрирующая взаимосвязь между расстоянием, соответствующим 50% совокупной частоте распределения расстояния между частицами каталитического металла и поверхностью углеродного носителя, и сопротивлением диффузии газа для мембранно-электродного блока, полученного с использованием электродного катализатора согласно примерам и сравнительным примерам.

ПОДРОБНОЕ РАСКРЫТИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0024] <1. Электродный катализатор для топливного элемента

Вариант осуществления настоящего изобретения относится к топливному элементу, содержащему электродный катализатор для топливного элемента.

Электродный катализатор для топливного элемента согласно настоящему варианту осуществления должен содержать углеродный носитель и нанесенные на него частицы катализатора.

[0025] В электродном катализаторе для топливного элемента углеродный носитель, имеющий высокую удельную площадь поверхности, используется для повышения активности за счет нанесения частиц катализатора с высокой степенью дисперсии и высокой плотностью нанесения. В качестве примера углеродного носителя с высокой удельной площадью поверхности можно назвать пористый углеродный носитель с большим количеством пор. Структура такого электродного катализатора предусматривает удержание частиц катализатора внутри пор углеродного носителя, благодаря чему во время покрытия электродного катализатора ионосодержащим полимером частицы катализатора, находящиеся внутри пор, не покрываются ионосодержащим полимером, что позволяет избежать уменьшения эффективной реагирующей площади поверхности частиц катализатора. С другой стороны, во время заливания водой электродного катализатора с подобной структурой, при котором в порах накапливается вода, газообразному кислороду и/или водороду трудно достичь внутренней части пор, в результате чего может возрасти сопротивление диффузии газа топливного элемента. Следствием может стать перенапряжение в электроде и снижение производительности топливного элемента.

[0026] Из уровня техники (JP 2006-164575 А) известен электродный катализатор, в котором частицы катализатора нанесены на углеродный носитель, который подвергли водоотталкивающей обработке, для предотвращения увеличения сопротивления диффузии газа вследствие заполнения водой. Тем не менее, водоотталкивающая обработка на носителе электродного катализатора снижает способность электродного катализатора к удержанию воды. Таким образом, когда полученный в результате топливный элемент будет работать при высокой температуре, его рабочие характеристики могут ухудшиться.

[0027] Авторы изобретения обнаружили, что при дегазации углеродного носителя, содержащего множество пор заранее заданного размера, и объема пор, при заранее заданных условиях с последующим нанесением каталитического металла, частицы катализатора могут быть нанесенными внутри пор в пределах предварительно определенного диапазона удаления от поверхности углеродного носителя. В случае использования электродного катализатора с подобной структурой для топливного элемента по настоящему варианту осуществления изобретения можно, по существу, предотвратить ухудшение характеристик, в частности, весовой активности топливного элемента, и увеличение сопротивления диффузии газа.

[0028] Сопротивление диффузии газа и каталитическая активность электродного катализатора для топливного элемента согласно настоящему варианту осуществления можно оценить следующим образом. Например, изготавливают мембранно-электродный блок (МЕА) топливного элемента, содержащий электродный катализатор для топливного элемента для анода и/или катода. Оценочные испытания сопротивления диффузии газов, вольт-амперных характеристик и весовой активности, обычно применяемые в области техники, могут быть выполнены с использованием мембранно-электродного блока (МЕА) для оценки.

[0029] На ФИГ. 1 в разрезе схематично изображена форма электродного катализатора для топливного элемента согласно одному из вариантов осуществления настоящего изобретения. Электродный катализатор для топливного элемента согласно настоящему варианту осуществления содержит углеродный носитель 11 и частицы 12 катализатора, нанесенные на углеродный носитель 11. Углеродный носитель 11, входящий в состав электродного катализатора для топливного элемента согласно настоящему варианту осуществления, содержит поры 13. Количество пор 13 обычно велико. По меньшей мере, один конец каждой поры 13 может формировать отверстие на поверхности углеродного носителя 11, а оставшийся конец поры 13 может быть размещен внутри углеродного носителя 11. В альтернативном варианте все концевые участки каждой поры 13 формируют отверстия на поверхности углеродного носителя 11. В настоящем описании поверхность углеродного носителя не содержит поверхности пор.

[0030] В электродном катализаторе для топливного элемента по настоящему варианту осуществления поры 13 должны иметь наиболее вероятный размер в диапазоне от 2,1 до 5,1 нм. В настоящем изобретении под наиболее вероятным размером в углеродном носителе понимают размер пор, имеющий наиболее высокий показатель появления в распределении размеров пор на углеродном носителе. Наиболее вероятный размер пор составляет, предпочтительно, от 2,1 до 4,1 нм, более предпочтительно, от 3,5 до 4,1 нм. Как будет описано ниже, частицы катализатора, входящие в состав электродного катализатора для топливного элемента по настоящему варианту осуществления, предпочтительно, имеют размер в диапазоне от 2,5 до 5,1 нм. В электродном катализаторе для топливного элемента по настоящему варианту осуществления, когда наиболее вероятный размер пор в углеродном носителе равен или превышает нижнее предельное значение, частицы катализатора, скорее всего, будут удерживаться внутри пор. Кроме того, как показано на фиг. 1, если наиболее вероятный размер пор 13 в углеродном носителе 11 равен или меньше верхнего предельного значения, ионосодержащий полимер 14 с меньшей вероятностью будет попадать внутрь пор 13. При нанесении такого электродного катализатора для топливного элемента на топливный элемент можно в значительной мере предотвратить непосредственное покрытие частиц катализатора ионосодержащим полимером и уменьшение эффективно реагирующей площади поверхности частиц катализатора. Следовательно, если наиболее вероятный размер пор в углеродном носителе находится в этом диапазоне, можно в значительной мере предотвратить ухудшение рабочих характеристик топливного элемента.

[0031] Наиболее вероятный размер пор в углеродном носителе может быть определен на основании размера пор, указывающего максимальное значение логарифмической производной объема пор на кривой распределения пор по размерам, демонстрирующей соотношение между размером пор (D) углеродного носителя, полученного, например, методом Барретта-Джойнера-Халенда (BJH), и логарифмической производной объема пор (dV/d (logD)). Общий объем пор представляет собой значение суммы логарифмических производных объемов пор (dV/d (logD)) при соответствующих размерах пор. При использовании метода BJH кривую распределения пор по размерам можно получить, например, с помощью следующей процедуры. При температуре 77,4 К газообразного азота (температура кипения азота) и постепенном увеличении давления Р (мм рт. ст.) газообразного азота уровень поглощения газообразного азота (мл/г) углеродным носителем измеряют для каждого значения давления Р. После этого значение, полученное делением давления Р (мм рт. ст.) на давление насыщенного пара Р0 (мм рт. ст.) газообразного азота, принимают за относительное давление Р/Р0, а уровень поглощения газообразного азота по отношению к каждому относительному давлению Р/Р0 наносят на график, получая, тем самым, изотерму адсорбции. В дальнейшем по изотерме адсорбции в соответствии с методом BJH выводят распределение пор по размерам в углеродном носителе. Таким образом, можно получить кривую распределения пор по размерам. Подробнее см. опубликованную литературу по методу BJH, например, Журнал Американского химического общества, 1951, том 73, стр. 373-380 (J. Am. Chem. Soc, 1951, Vol. 73, p. 373-380).

[0032] Общий объем пор в углеродном носителе должен находиться в диапазоне от 21 см3/г до 35 см3/г. Согласно настоящему изобретению, под общим объемом пор углеродного носителя понимают сумму объемов всех пор в углеродном носителе. Предпочтительно, общий объем пор находится в диапазоне от 28 см3/г до 35 см3/г, более предпочтительно, примерно 35 см3/г. Если общий объем пор в углеродном носителе равен нижнему предельному значению или превышает его, поры могут соединяться друг с другом внутри углеродного носителя. При такой структуре, поскольку газообразный кислород и/или водород с большой вероятностью может диффундировать через соединенные поры, сопротивление диффузии газа может снизиться. Кроме того, вода, полученная в результате реакции, за счет соединенных пор может выводиться наружу из углеродного носителя. Следовательно, если общий объем пор в углеродном носителе находится в этом диапазоне, можно в значительной мере предотвратить повышение сопротивления диффузии газа.

[0033] Общий объем пор в углеродном носителе можно определить, например, на основании кривой распределения пор по размерам, показывающей соотношение между размером пор углеродного носителя и общим объемом пор.

[0034] Углеродный носитель с описанной выше структурой можно получить, например, путем осуществления процесса приготовления содержащего металл раствора, процесса образования ацетиленида металла, процесса первой термообработки и процесса второй термообработки в рамках способа изготовления электродного катализатора для топливного элемента в соответствии с вариантом осуществления настоящего изобретения, который будет описан ниже. В альтернативном варианте возможно приобретение углеродного носителя с описанной выше структурой. Любой углеродный носитель с описанной выше структурой может быть использован для изготовления электродного катализатора для топливного элемента по настоящему варианту осуществления.

[0035] В электродном катализаторе для топливного элемента согласно настоящему варианту осуществления расстояние между частицами катализатора и поверхностью углеродного носителя должно находиться в диапазоне от 2,0 нм до 12 нм. Согласно настоящему варианту осуществления под расстоянием между частицами катализатора и поверхностью углеродного носителя понимают значение, определяемое как расстояние, выражаемое 50% совокупной частотой. Расстояние между частицами катализатора и поверхностью углеродного носителя, предпочтительно, находится в диапазоне от 3,0 нм до 12 нм, более предпочтительно в диапазоне от 3,5 нм до 12 нм, наиболее предпочтительно в диапазоне от 3,5 нм до 10 нм. Если расстояние между частицами катализатора и поверхностью углеродного носителя равно нижнему предельному значению или превышает его, частицы катализатора с высокой вероятностью будут удерживаться внутри поры. При нанесении такого электродного катализатора для топливного элемента на топливный элемент можно в значительной мере предотвратить непосредственное покрытие частиц катализатора ионосодержащим полимером и уменьшение эффективно реагирующей площади поверхности частиц катализатора. Следовательно, если расстояние между частицами катализатора и поверхностью углеродного носителя равно нижнему предельному значению или превышает его, можно в значительной степени предотвратить ухудшение рабочих характеристик топливного элемента. Кроме того, если расстояние между частицами катализатора и поверхностью углеродного носителя равно верхнему предельному значению или меньше его, газообразный кислород и/или водород может диффундировать в частицы катализатора через поры, сопротивление диффузии газа может снизиться. Кроме того, вода, полученная в результате реакции, за счет соединенных пор с большой вероятностью может выводиться наружу из углеродного носителя. Следовательно, если расстояние между частицами катализатора и поверхностью углеродного носителя равно верхнему предельному значению или ниже его, можно в значительной степени предотвратить повышение сопротивления диффузии газов.

[0036] Расстояние между частицами катализатора и поверхностью углеродного носителя можно определить, например, следующим способом. При использовании трехмерного просвечивающего электронного микроскопа (3D-ПЭМ) для изучения электродного катализатора для топливного элемента по настоящему варианту осуществления можно различить углеродный накопитель (белое изображение в проходящем свете) и каталитический металл (черное изображение в отраженном свете). При этом последовательно идентифицируют частицы катализатора, содержащие каталитический металл, и измеряют минимальное расстояние между частицами катализатора и поверхностью углеродного носителя с использованием вычислительного программного обеспечения. Достоверность вычисленных результатов проверяют по результатам наблюдений под микроскопом 3D-ПЭМ. Минимальное расстояние между частицами катализатора и поверхностью углеродного носителя измеряют для всех частиц катализатора, включенных в частицы порошка одного электродного катализатора. Отношение расстояния между частицами катализатора и поверхностью углеродного носителя к числу частиц катализатора, характеризующихся этим расстоянием, выражено гистограммой. Кроме того, на основании гистограммы получают совокупную кривую распределения расстояния между частицами катализатора и поверхностью углеродного носителя. На основании совокупной кривой распределения определяют расстояние, на котором расстояние между частицами катализатора и поверхностью углеродного носителя, имеет совокупную частоту 50%. Для каждого электродного катализатора для топливного элемента извлекают около десяти частиц порошка электродного катализатора, после чего в соответствии с процедурой проводят испытание и вычисляют среднее значение расстояния, совокупная частота которого составляет 50%.

[0037] Частицы катализатора, входящие в состав электродного катализатора для топливного элемента по настоящему варианту осуществления, должны содержать платину (Pt) или платиновый сплав в качестве каталитического металла. Предпочтительно, частицы катализатора содержат платиновый сплав. По существу, платиновый сплав получают из платины и, по меньшей мере, одного дополнительного металла. В этом случае в качестве примера, по меньшей мере, одного дополнительного металла, формирующего платиновый сплав, можно назвать кобальт (Со), золото (Аu), палладий (Pd), никель (Ni), марганец (Мn), иридий (Ir), железо (Fe), медь (Сu), титан (Ti), тантал (Та), ниобий (Nb), иттрий (Y) и лантаноид, например, гадолиний (Gd), лантан (La) и церий (Се). По меньшей мере, один дополнительный металл представляет собой, предпочтительно, Со, Au, Pd, Ni, Мn, Сu, Ti, Та или Nb, более предпочтительно. Со. Предпочтительно, каталитический металл представляет собой Pt или Pt3Co. Если частицы катализатора, входящие в состав электродного катализатора для топливного элемента по настоящему варианту осуществления, содержат каталитический металл, можно получить электродный катализатор, отличающийся высокой активностью и долговечностью.

[0038] Частицы катализатора, входящие в состав электродного катализатора для топливного элемента по настоящему варианту осуществления, предпочтительно, характеризуются плотностью нанесения на носителе в диапазоне от 20 масс. % до 50 масс. %, более предпочтительно, от 30 масс. % до 50 масс. %. В настоящем описании плотность нанесения частиц катализатора на носителе означает массовую долю частиц катализатора, предпочтительно Pt, по отношению к общей массе электродного катализатора в процентах. Если плотность нанесения частиц катализатора на носителе равна верхнему предельному значению или меньше его, частицы катализатора с высокой вероятностью могут попадать внутрь пор углеродного носителя. При нанесении такого электродного катализатора для топливного элемента на топливный элемент можно в значительной мере предотвратить непосредственное покрытие частиц катализатора ионосодержащим полимером и уменьшение эффективно реагирующей площади поверхности частиц катализатора. Следовательно, если плотность нанесения частиц катализатора на носителе находится в этом диапазоне, можно в значительной мере предотвратить ухудшение рабочих характеристик топливного элемента.

[0039] Состав и плотность нанесения на носителе частиц катализатора, входящих в состав электродного катализатора для топливного элемента по настоящему варианту осуществления, можно определить путем растворения каталитического металла, содержащегося в частицах катализатора на электродном катализаторе, например, в царской водке и последующего количественного определения ионов каталитического металла в растворе с использованием эмиссионного спектрометра с индуктивно-связанной плазмой (ICР).

[0040] Частицы катализатора, входящие в состав электродного катализатора для топливного элемента по настоящему варианту осуществления, предпочтительно, имеют размер частиц в диапазоне от 2,5 нм до 5,1 нм, более предпочтительно, имеют размер частиц в диапазоне от 2,5 до 4,1 нм, наиболее предпочтительно, имеют размер частиц в диапазоне от 3,0 до 4,1 нм. Если размер частиц катализатора находится в этом диапазоне, частицы катализатора с высокой вероятностью могут попадать внутрь пор углеродного носителя. При нанесении такого электродного катализатора для топливного элемента на топливный элемент можно в значительной мере предотвратить непосредственное покрытие частиц катализатора ионосодержащим полимером и уменьшение эффективно реагирующей площади поверхности частиц катализатора. Следовательно, если размер частиц катализатора находится в этом диапазоне, можно в значительной мере предотвратить ухудшение рабочих характеристик топливного элемента. Кроме того, если размер частиц катализатора находится в этом диапазоне, можно получить электродный катализатор для топливного элемента, отличающийся высокой долговечностью частиц катализатора.

[0041] По существу, размер частиц катализатора, входящих в состав электродного катализатора для топливного элемента, увеличивается, когда температура обжига после нанесения частиц катализатора увеличивается во время изготовления электродного катализатора для топливного элемента. Условия получения частиц катализатора, имеющих размер частиц в пределах этого диапазона, можно определить, проведя предварительный эксперимент с учетом этого фактора, получив и применив корреляцию с условиями процесса обжига. С помощью такого способа можно получить частицы катализатора, имеющие размер частиц в этом диапазону.

[0042] Размер частиц катализатора можно определить, например, следующим способом. С помощью рентгеновского дифракционного устройства (XRD) измеряют рентгеновскую дифракцию частиц катализатора, входящих в состав электродного катализатора для топливного элемента по настоящему варианту осуществления. В полученном рентгеновском дифракционном устройстве кривая нормального распределения соответствует пиковой диаграмме, соответствующей плоскости (220) кристалла каталитического металла, содержащегося в частицах катализатора. При этом вычисляют полуширину установленной кривой нормального распределения, а размер частиц катализатора рассчитывают на основании полученной полуширины известным способом (в частности, JISH7805).

[0043] Электродный катализатор для топливного элемента по настоящему варианту осуществления может применяться как для анода, так и для катода топливного элемента. Следующий вариант осуществления настоящего изобретения относится к топливному элементу, содержащему электродный катализатор для топливного элемента по описанному варианту осуществления настоящего изобретения. Топливный элемент согласно настоящему варианту осуществления содержит электродный катализатор для топливного элемента по описанному варианту осуществления, по меньшей мере, для анода или катода, и дополнительно содержит ионосодержащий полимер и при необходимости катод или анод. В качестве материалов иных, чем материалы электродного катализатора для топливного элемента по варианту осуществления настоящего изобретения, для изготовления анода, катода и ионосодержащего полимера, используемых в топливном элементе по настоящему варианту осуществления, можно взять материалы, обычно используемые в области техники.

[0044] В топливном элементе по настоящему варианту осуществления ионосодержащий полимер обычно наносят на поверхность электродного катализатора для топливного элемента согласно варианту осуществления настоящего изобретения, входящего в состав, по меньшей мере, одного из анода и катода. Таким образом, в топливном элементе по настоящему варианту осуществления указанный электродный катализатор для топливного элемента, как правило, покрыт ионосодержащим полимером. В этом случае отношение площади поверхности электродного катализатора, покрытого ионосодержащим полимером, к. общей площади поверхности описанного электродного катализатора для топливного элемента (в дальнейшем называемое «коэффициентом покрытия ионосодержащим полимером»), предпочтительно, находится в диапазоне от 60 до 75%, более предпочтительно, в диапазоне от 60 до 70%. Если коэффициент покрытия ионосодержащим полимером находится в этом диапазоне, можно в значительной мере предотвратить ухудшение рабочих характеристик топливного элемента.

[0045] Коэффициент покрытия ионосодержащим полимером можно определить, например, изготовив МЕА топливного элемента по настоящему варианту осуществления, выполнив циклическую вольтамперомегрию (CV) с использованием неводного и водного растворителя с использованием МЕА, и определив площадь поверхности электродного катализатора для топливного элемента и площадь поверхности электродного катализатора, покрытую ионосодержащим полимером.

[0046] В топливном элементе по настоящему варианту осуществления использование описанного электродного катализатора для топливного элемента для применения в, по меньшей мере, одном из анода или катода, позволяет избежать увеличения сопротивления диффузии газа и в значительной мере предотвратить ухудшение характеристик топливного элемента. Следовательно, использование топливного элемента по настоящему варианту осуществления в автомобильной промышленности и иных подобных отраслях позволяет в значительной мере предотвратить ухудшение рабочих характеристик даже при длительном использовании, что позволяет говорить о стабильно высоких рабочих характеристиках.

[0047] <2: Способ изготовления электродного катализатора для топливного элемента> Авторы изобретения обнаружили, что дегазация углеродного носителя, содержащего множество пор, при заранее заданных условиях с последующим нанесением каталитического металла, позволяет нанести частицы катализатора внутри пор в пределах предварительно определенного диапазона удаления от поверхности углеродного носителя. Кроме того, авторы изобретения обнаружили, что углеродный носитель, в котором в заранее заданных диапазонах сформированы поры заданного размера и объема, получают путем оптимизации условий термообработки дендритной углеродной наноструктуры, содержащей металл, или промежуточного соединения, содержащего металлические частицы, согласно способу получения углеродной наноструктуры, описанному в патенте Японии №5481748, или способу получения пористого углеродного материала, описанному в патентной заявке WO 2015/141810. При этом, следующий вариант осуществления настоящего изобретения относится к способу изготовления электродного катализатора для топливного элемента по вышеописанному варианту осуществления настоящего изобретения. Способ по настоящему варианту осуществления должен содержать процесс дегазации, процесс нанесения соли каталитического металла и процесс формирования частиц катализатора. Способ по настоящему варианту осуществления может дополнительно содержать процесс приготовления содержащего металл раствора, процесс образования ацетиленида металла, процесс первой термообработки и процесс второй термообработки. Эти процессы будут раскрыты ниже.

[0048] [2-1: Процесс приготовления металлсодержащего раствора]

Способ по настоящему варианту осуществления может дополнительно содержать процесс получения металлсодержащего раствора, в рамках которого приготавливают металлсодержащий раствор, в состав которого входит металл или его соль. Согласно настоящему способу металл, содержащийся в металлсодержащем растворе, предпочтительно, представляет собой серебро или медь, или же соль металла, предпочтительно, представляет собой нитрат серебра или сульфат меди. Настоящий процесс может быть осуществлен таким же образом, как процесс в способе, описанном, например, в патенте. Японии №5481748 или патентной заявке WO 2015/141810.

[0049] [2-2: Процесс образования ацетиленида металла]

Способ по настоящему варианту осуществления может дополнительно содержать процесс образования ацетиленида металла, в рамках которого металлсодержащий раствор смешивают с газообразным ацетиленом с образованием ацетиленида металла. Настоящий процесс может быть осуществлен таким же образом, как процесс в способе, описанном, например, в патенте Японии №5481748 или патентной заявке WO 2015/141810. Во время осуществления данного процесса можно получить ацетиленид металла, имеющий дендритную структуру.

[0050] [2-3: Процесс первой термообработки]

Способ по настоящему варианту осуществления может дополнительно содержать процесс первой термообработки, в рамках которого ацетиленид металла нагревают с образованием промежуточного соединения, содержащего частицы металла. Настоящий процесс может быть осуществлен таким же образом, как процесс в способе, описанном, например, в патенте Японии №5481748 или патентной заявке WO 2015/141810.

[0051] Согласно настоящему процессу температура, до которой нагревают ацетиленид металла, предпочтительно, находится в диапазоне от 40 до 80°С, более предпочтительно, в диапазоне от 60 до 80°С. Длительность нагрева ацетиленида металла, предпочтительно, составляет 12 часов и более. При выполнении данного процесса в этих условиях можно получить металлсодержащую дендритную углеродную наноструктуру, содержащую металл и имеющую дендритную структуру.

[0052] [2-4: Второй процесс термообработки]

Способ по настоящему варианту осуществления может дополнительно содержать второй процесс термообработки, в рамках которого термообработку выполняют, повышая температуру промежуточного соединения, содержащего металлические частицы, и выделяя металл, содержащийся в промежуточном соединении, содержащем металлические частицы. Настоящий процесс может быть осуществлен таким же образом, как процесс в способе, описанном, например, в патенте Японии №5481748 или патентной заявке WO 2015/141810.

[0053] Согласно настоящему способу скорость повышения температуры при нагреве промежуточного соединения, содержащего металлические частицы, предпочтительно, находится в диапазоне от 5°С/мин до 100°С/мин, более предпочтительно, в диапазоне от 10°С/мин до 90°С/мин. Температура термообработки после повышения температуры промежуточного соединения, содержащего металлические частицы, предпочтительно, находится в диапазоне от 100°С до 200°С, более предпочтительно, в диапазоне от 150°С до 200°С, и наиболее предпочтительно, в диапазоне от 160°С до 200°С. Длительность нагрева промежуточного соединения, содержащего металлические частицы, предпочтительно, находится в диапазоне от 1 минуты до 60 минут, более предпочтительно, в диапазоне от 10 минут до 30 минут. При выполнении данного процесса в указанных условиях можно выделить металлические частицы из промежуточного соединения, содержащего металлические частицы, и сформировать в углеродном носителе поры заранее заданной формы. Таким образом, можно получить углеродный носитель, имеющий поры, у которого поры в углеродном носителе имеют наиболее вероятный размер пор в диапазоне от 2.1. нм до 5.1 нм, и общий объем пор углеродного носителя находится в диапазоне от 21 см3/г до 35 см3/г.

[0054] В данном процессе может дополнительно осуществляться процесс очистки, в рамках которого промежуточный продукт, полученный в результате выделения металлических частиц, вводят в контакт с горячей концентрированной азотной или концентрированной серной кислотой в целях очистки промежуточного продукта, и третий процесс термообработки, в рамках которого промежуточный продукт, очищенный в процессе очистки, нагревают для получения пористого углеродного носителя. Процесс очистки и третий процесс термообработки могут быть осуществлены таким же образом, как процессы в способе, описанном, например, в патенте Японии №5481748 или патентной заявке WO 2015/141810.

[0055] [2-5: Процесс дегазации]

Способ по настоящему варианту осуществления содержит процесс дегазации, в рамках которого углеродный носитель, имеющий поры, в котором указанные поры углеродного носителя имеют наиболее вероятный размер пор в диапазоне от 2,1 нм до 5,1 нм, и общий объем нор для пор углеродного носителя находится в диапазоне от 21 см3/г до 35 см3/г, диспергируют в воде и углеродный носитель дегазируют.

[0056] Углеродный носитель, имеющий поры, в котором поры углеродного носителя имеют наиболее вероятный размер пор в диапазоне от 2,1 нм до 5,1 нм, и общий объем пор для пор углеродного носителя находится в диапазоне от 21 см3/г до 35 см3/г, используемый в настоящем способе, можно получить путем выполнения описанных выше процесса приготовления металлсодержащего раствора, процесса образования ацетиленида металла, первого процесса термообработки и второго процесса термообработки до осуществления настоящего процесса. В альтернативном варианте возможно приобретение углеродного носителя с описанной выше структурой. Любой случай входит в вариант осуществления настоящего процесса.

[0057] Когда углеродный носитель, имеющий мелкие поры, используемый при осуществлении настоящего способа, диспергирует в воде, попаданию воды внутрь пор, как правило, препятствует поверхностное натяжение. В таком случае даже при осуществлении процесса нанесения соли каталитического металла, который будет описан ниже, материалу, содержащему соль каталитического металла, будет трудно проникнуть внутрь пор. Следовательно, в полученном в результате электродном катализаторе частицы катализатора будут нанесены на поверхность углеродного носителя или область вблизи нее.

[0058] Авторы изобретения обнаружили, что дегазация пористого углеродного носителя при заранее заданных условиях с последующим нанесением материала каталитического металла позволяет наносить частицы катализатора внутри пор в пределах предварительно определенного диапазона удаления от поверхности углеродного носителя. Когда углеродный носитель, имеющий поры, дегазируют в водной дисперсии, вода может проникать в определенную область внутри пор. Следовательно, материал каталитического металла, содержащий соль каталитического металла, можно быть нанесен на области внутри пор, в которые проникла вода. Следовательно, в настоящем способе, когда степень дегазации установлена в заранее заданном диапазоне, возможно контролировать положение, в котором материал каталитического металла, содержащий соль каталитического металла, будет наноситься в рамках следующего процесса, таким образом, чтобы он находился в заданном диапазоне удаления от поверхности углеродного носителя.

[0059] В данном процессе необходимо дегазировать углеродный носитель до уровня, на котором доля объема пор, в которые проникла вода, по отношению к общему объему пор углеродного носителя (в дальнейшем именуемая, как «коэффициент дегазации») находится в диапазоне от 33 до 68%. Коэффициент дегазации, предпочтительно, находится в диапазоне от 38 до 68%, более предпочтительно, в диапазоне от 39 до 68%. Если коэффициент дегазации находится в этом диапазоне, в электродном катализаторе, полученном в конечном итоге для топливного элемента, можно задать расстояние между частицами катализатора и поверхностью углеродного носителя таким образом, чтобы оно находилось в предварительно определенном диапазоне.

[0060] Коэффициент дегазации можно определить, например, следующим образом: после погружения углеродного носителя в заданный объем воды и выполнения вакуумной дегазации измеряют уменьшение объема воды, и этот объем, принятый за объем пор, в которые проникла вода, делят на общий объем пор углеродного носителя.

[0061] Настоящий процесс не ограничивает выбор способа дегазации углеродного носителя. Дегазация углеродного носителя может быть осуществлена, например, путем добавления кислоты (например, азотной, серной, соляной, муравьиной или уксусной кислоты) к водной дисперсии углеродного носителя и доведения рН до предпочтительного значения рН 2. В альтернативном варианте дегазацию углеродного носителя можно выполнять путем добавления растворимого в воде органического растворителя (например, этанола, метанола или иропанола) или его водного раствора, или озонированной воды к водной дисперсии углеродного носителя. В альтернативном варианте дегазацию углеродного носителя можно выполнять путем диспергирования водной дисперсии углеродного носителя с помощью ультразвукового гомогенизатора мощностью от 100 Вт до 1500 Вт в течение периода длительностью от 5 до 100 минут. В альтернативном варианте дегазацию углеродного носителя можно выполнить, выдержав водную дисперсию углеродного носителя при пониженном давлении. Если дегазация углеродного носи геля выполняется описанным способом, специалисты в данной области техники могут установить определенные условия при проверке степени дегазации в соответствии со способом измерения.

[0062] [2-6: Процесс нанесения соли каталитического металла]

Способ по настоящему варианту осуществления содержит процесс нанесения соли каталитического металла, в рамках которого углеродный носитель, полученный в процессе дегазации, вступает в реакцию с материалом каталитического металла, содержащим соль каталитического металла, и материал каталитического металла наносится на углеродный носитель.

[0063] К солям каталитического металла, содержащимся в материале каталитического металла, используемом в рамках настоящего способа, может относиться, по меньшей мере, соль платины. Например, если каталитическим металлом является платана, соль платины, предпочтительно, представляет собой гексагидрокеонитрат плагины, раствор динитродиаммин-платины (II) в азотной кислоте или комплекс гексагидроксоаммина платины. Если каталитический металл представляет собой платиновый сплав, материал каталитического металла, используемый в настоящем способе, предпочтительно, содержит соль дополнительного металла, образующего платиновый сплав, в виде соли каталитического металла, дополняющей соль платины. В этом случае соль дополнительного металла, образующего платиновый сплав, предпочтительно, представляет собой соль дополнительного металла и азотной или уксусной кислоты, более предпочтительно, нитрат кобальта, нитрат никеля, нитрат марганца, ацетат кобальта, ацетат никеля или ацетат марганца.

[0064] Настоящий процесс может быть осуществлен с помощью реакции, обычно используемой в области техники, в частности, коллоидного метода или метода выделения и осаждения.

[0065] [2-7: Процесс формирования частиц катализатора]

Способ но настоящему варианту осуществления содержит процесс формирования частиц катализатора, в рамках которого соль каталитического металла, содержащаяся в материале, нанесенном на углеродный носитель, полученный в процессе нанесения соли каталитического металла, восстанавливают с образованием платины или платинового сплава в металлической форме.

[0066] Согласно настоящему процессу, во время нагрева углеродного носителя, на который нанесен материал каталитического металла, соль каталитического металла, содержащаяся в материале каталитического металла, нанесенном на углеродный носитель, восстанавливается. В результате образуются частицы катализатора, нанесенные на углеродный носитель, содержащий платину или платиновый сплав в металлической форме. Температура термообработки, предпочтительно, находится в диапазоне от 40°С до 90°С. Длительность термообработки, предпочтительно, составляет от 1 до 5 часов. Предпочтительно, нагрев выполняют в присутствии восстановителя, в частности, этанола, гидразина, метанола, пропанола, боргидрида натрия или изопропилового спирта. Если углеродный носитель, удерживающий материал каталитического металла, нагревают при этих условиях, соль каталитического металла восстанавливается, и в качестве каталитического металла могут быть образованы частицы катализатора, содержащие платину или платиновый сплав.

[0067] Настоящий процесс может дополнительно содержать процесс обжига, в рамках которого обжигают электродный катализатор, содержащий частицы катализатора, образованные в результате термообработки. В процессе обжига температура, до которой нагревают электродный катализатор, содержащий частицы катализатора, предпочтительно, находится в диапазоне от 80°С до 900°С. Длительность процесса обжига, предпочтительно, составляет от 1 до 5 часов. При выполнении процесса обжига можно задать размер частиц катализатора в описанном выше диапазоне. Кроме того, если материал каталитического металла содержит соль дополнительного металла, образующего платиновый сплав, платина и дополнительный металл могут быть легированы солью дополнительного металла с образованием платинового сплава в металлической форме.

[0068] В соответствии со способом изготовления электродного катализатора для топливного элемента по настоящему варианту осуществления можно получить соответствующий электродный катализатор для топливного элемента, имеющий описанную выше структуру.

[0069] Настоящее изобретение будет детально описано ниже со ссылкой на примеры. Тем не менее, настоящее изобретение не ограничено приведенными примерами.

[0070] <1: Приготовление электродного катализатора>

[1-1-1: Пример 1]

(Подготовка углеродного носителя)

Углеродный носитель был подготовлен на основании способа, описанного в патенте JP 2006-164575 А или патенте Японии №5481748. Температура во время процесса первой термообработки составляла 60°С. скорость повышения температуры во время процесса второй термообработки составляла 90°С/мин, а температура термообработки была 160°С. В полученном углеродном носителе множество пор имели наиболее вероятный размер 2,1 нм, а общий объем пор для упомянутого множества пор составил 21 см3/г.

[0071] (Приготовление порошка электродного катализатора)

В данном случае 10 г углеродного носителя, полученного по этой методике, диспергировали в чистой воде. К этому дисперсионному раствору добавили водный раствор азотной кислоты, довели рН до значения 2 или более низкого уровня и выполнили дегазацию углеродного носителя. В водной дисперсии полученного углеродного носителя отношение объема пор, в которые проникла вода, по отношению к общему объему нор углеродного носителя (коэффициент дегазации) составила 39%. В данном случае коэффициент дегазации был определен следующим образом: после погружения углеродного носителя в заранее заданный объем воды и выполнения вакуумной дегазации было измерено уменьшение объема воды, и этот объем, принятый за объем пор, в которые проникла вода, был разделен на общий объем пор углеродного носителя. Раствор динитродиаммин-платины (II) в азотной кислоте, содержащий Pt в количестве (4,29 г), при котором количество нанесенной Pt составляло 30 масс. % по отношению к общей массе конечного продукта, и 50 г 99,5% этанола, последовательно добавляли к дисперсионному раствору. Эту смесь перемешивали в достаточной степени для достижения по существу гомогенного состояния, после чего нагревали до температуры от 60°С до 90°С в течение 3 часов. По завершении нагрева полученный дисперсионный раствор многократно фильтровали и промывали до получения электропроводности фильтрата на уровне 5 мкСм/см и менее. Полученное твердое вещество было высушено на воздухе при 80°С в течение 15 часов. Высушенный порошок нагревали при 700°С в среде газообразного аргона. Полученный углеродный носитель (с нанесенной Pt в количестве 30 масс. %) диспергировали в чистой воде, масса которой в 30 раз превышала общую массу углеродного носителя. Водный раствор нитрата кобальта добавляли каплями к этому дисперсионному раствору до тех пор, пока молярное соотношение Pt относительно Со достигло 7. Водный раствор нитрата кобальта подготовили путем растворения доступного на рынке гекеагидронитрата кобальта в чистой воде. После капельного добавления водного раствора нитрата кобальта к полученной смеси по каплям добавляли боргидрид натрия, разведенный чистой водой, до тех пор, пока молярное соотношение Pt относительно Со находилось в диапазоне от 1 до 6. После добавления по каплям боргидрида натрия полученную смесь перемешивали в течение от 1 до 20 часов. По завершении перемешивания полученный дисперсионный раствор многократно фильтровали и промывали до получения электропроводности фильтровального остатка на уровне 5 мкСм/см и менее. Полученный слой порошка просушили на воздухе при 80°С в течение 15 часов. Высушенный порошок нагрели до 800°С в среде газообразного аргона и легировали. В результате этой процедуры был получен порошок электродного катализатора. При определении размера частиц катализатора, содержащих PtCo, с использованием рентгеновской дифракции (XRD) средний размер частиц катализатора составил 3,1 нм.

[0072] [1-1-2: Пример 2]

Порошок электродного катализатора был приготовлен аналогично примеру 1, за исключением того, что в процедурах, описанных в примере 1 при подготовке углеродного носителя, температура первого процесса термообработки была изменена до значения 60°С. скорость повышения температуры в процессе второй термообработки была изменена на 10°С/мин, а температура термообработки была изменена на 160°С. В полученном углеродном носителе множество пор имели наиболее вероятный размер пор при значении 3,5 нм, а общий объем пор для множества пор составил 28 см3/г.

[0073] [1-1-3: Пример 3]

Порошок электродного катализатора был приготовлен аналогично примеру 1, за исключением того, что в процедурах, описанных в примере 1 при подготовке углеродного носителя, температура первого процесса термообработки была изменена па 60°С, скорость повышения температуры во втором процессе термообработки была изменена на 20°С/мин, температура термообработки была изменена на 160°С, и количество введенной Pt при подготовке электродного катализатора было изменено на количество (4,29 г), при котором доля нанесенной Pt по отношению к общей массе конечного продукта составила 30 масс. %. В полученном углеродном носителе множество пор имели наиболее вероятный размер пор при значении 4,1 нм, а общий объем пор для множества пор составил - 35 см3/г

[0074] [1-1-4: Пример 4]

Порошок электродного катализатора был приготовлен аналогично Примеру 3, за исключением того, что в процедурах, описанных в Примере 3, вместо добавления водного раствора азотной кислоты к водной дисперсии углеродного носителя водная дисперсия углеродного носителя была диспергирована с помощью ультразвукового гомогенизатора с выходной мощностью 500 Вт в течение 30 минут, после чего углеродный носитель был дегазирован.

[0075] [1-1-5: Пример 5]

Порошок электродного катализатора был приготовлен аналогично Примеру 3, за исключением того, что в процедурах, описанных в Примере 3, вместо добавления водного раствора азотной кислоты к водной дисперсии углеродного носителя был добавлен водный раствор этанола (5 масс. %), и углеродный носитель был дегазирован. Коэффициент дегазации составил 68%, а средний размер частиц катализатора составил 3,1 нм.

[0076] [1-1-6: Пример 6]

Порошок электродного катализатора был приготовлен аналогично Примеру 3, за исключением того, что в процедурах, описанных в Примере 3, вместо добавления водного раствора азотной кислоты к водной дисперсии углеродного носителя было добавлено 50 миллионных долей озонированной воды, и углеродный носитель был дегазирован.

[0077] [1-1 -7: Пример 7]

Порошок электродного катализатора был подготовлен аналогично Примеру 3, за исключением того, что в процедурах, описанных в Примере 3, введенное количество Pt при подготовке электродного катализатора было изменено до значения (2.86 г), при котором количество нанесенной Pt по отношению к общей массе конечного продукта составило 20 масс. %.

[0078] [1-1-8: Пример 8]

Порошок электродного катализатора был подготовлен аналогично Примеру 3, за исключением того, что в процедурах, описанных в Примере 3, введенное количество Pt при подготовке электродного катализатора было изменено на количество (7,5 г), при котором количество нанесенной Pt по отношению к общей массе конечного продукта составило 50 масс. %.

[0079] [1-1-9: Пример 9]

Порошок электродного катализатора был приготовлен аналогично Примеру 3, за исключением того, что в процедурах, описанных в Примере 3, вместо добавления водного раствора азотной кислоты к водной дисперсии углеродного носителя водная дисперсия углеродного носителя была выдержана при пониженном давлении 500 кПа, и углеродный носитель был дегазирован. Коэффициент дегазации составил 33%.

[0080] [1-1-10: Пример 10]

Порошок электродного катализатора был приготовлен аналогично Примеру 3, за исключением того, что в процедурах, описанных в Примере 3, вместо добавления водного раствора азотной кислоты к водной дисперсии углеродного носителя водная дисперсия углеродного носителя была выдержана при пониженном давлении 100 кПа, и углеродный носитель был дегазирован. Коэффициент дегазации составил 65%.

[0081] [1-2-1: Сравнительный пример 1]

Порошок электродного катализатора был приготовлен аналогично Примеру 1 за исключением того, что в процедурах, описанных в Примере 1, вместо выполнения процессов приготовления углеродного носителя для приготовления порошка электродного катализатора был непосредственно использован доступный на рынке углеродный носитель Denka black (FX35; производства Denka).

[0082] [1-2-2: Сравнительный пример 2]

Порошок электродного катализатора был приготовлен аналогично Примеру 1 за исключением того, что в процедурах, описанных в Примере 1, вместо выполнения процессов приготовления углеродного носителя для приготовления порошка электродного катализатора был непосредственно использован доступный на рынке углеродный носитель Vulcan (производства Cabot corporation).

[0083] [1-2-3: Сравнительный пример 3]

Порошок электродного катализатора был приготовлен аналогично Примеру 1, за исключением того, что в процедурах, описанных в Примере 1 и относящихся к подготовке углеродного носителя, была изменена температура первого процесса термообработки, скорость повышения температуры во втором процессе термообработки, температура термообработки и количество введенной Pt при подготовке электродного катализатора. В полученном углеродном носителе поры имели значение наиболее вероятного размера 7,0 нм, а общий объем пор для множества пор составил 39 см3/г.

[0084] [1-2-4: Сравнительный пример 4]

Порошок электродного катализатора был приготовлен аналогично Примеру 3, за исключением того, что в процедурах, описанных в Примере 3, водный раствор азотной кислоты не добавлялся к водной дисперсии углеродного носителя.

[0085] [1-2-5: Сравнительный пример 5]

Порошок электродного катализатора был приготовлен аналогично Примеру 1 за исключением того, что в процедурах, описанных в Примере 1, вместо выполнения процессов приготовления углеродного носителя для приготовления порошка электродного катализатора был непосредственно использован доступный на рынке углеродный носитель Ketjen (производства Lion Corporation).

[0086] [1-2-6: Сравнительный пример 6]

Порошок электродного катализатора был подготовлен аналогично Примеру 3, за исключением того, что в процедурах, описанных в Примере 3, введенное количество Pt при подготовке электродного катализатора было изменено на количество (8,18 г), при котором количество нанесенной Pt по отношению к общей массе конечного продукта составило 60 масс. %.

[0087] [1-2-7: Сравнительный пример 7]

Порошок электродного катализатора был приготовлен аналогично Примеру 3, за исключением того, что в процедурах, описанных в Примере 3, вместо добавления водного раствора азотной кислоты к водной дисперсии углеродного носителя, водная дисперсия углеродного носителя была выдержана при пониженном давлении 10 кПа, после чего углеродный носитель был дегазирован. Коэффициент дегазации составил 86%.

[0088] <II: Оценка электродных катализаторов>

[II-1: Плотность нанесения каталитического металла на подложку]

Каталитические металлы Pt и Со в количествах, заранее определенных для электродных катализаторов согласно примерам и сравнительным примерам, были растворены с использованием царской водки. Количество ионов каталитических металлов в полученном растворе было определено с помощью эмиссионного спектрометра ICP (ICPV-8100; производства Shimadzu). На основании объема раствора и количественного значения каталитического металла в растворе, а также количества введенных каталитических металлов и углерода была определена плотность нанесения каталитического металла, нанесенного на электродный катализатор (в масс. % по отношению к общей массе электродного катализатора).

[0089] [II-2: Средний размер частицы для частиц катализатора]

Рентгеновская дифракция электродных катализаторов согласно примерам и сравнительным примерам была измерена с помощью устройства рентгеновской спектроскопии (Smart Lab; производства RIGAKU). Условия измерения были следующими: медная трубка, 3 мА. В полученной рентгеновской дифракции кривая нормального распределения соответствовала пиковой диаграмме, соответствующей плоскости (220) кристалла каталитического металла, содержащегося в частицах катализатора. При этом была вычислена полуширина установленной кривой нормального распределения, а размер частицы для частиц катализатора был рассчитан на основании полученной полуширины известным способом (в частности, JISH7805).

[0090] [II-3: Распределение пор электродного катализатора по размерам]

С помощью устройства для определения распределения пор по размерам (BELSORP-MR; производства MicrotracBEL Corp.) была измерена изотерма адсорбции для газообразного азота углеродного носителя, входящего в состав электродных катализаторов согласно примерам и сравнительным примерам, методом постоянного объема. Анализ распределения пор по размерам был выполнен по методу BJH (Barrett-Joyner-Halenda). Размеры пор определялись на основании результатов анализа распределения пор по размерам, наиболее вероятного размера (нм), представляющего собой размер пор, имеющий наиболее высокий показатель появления в углеродном носителе, входящем в состав электродных катализаторов согласно примерам или сравнительным примерам, и общего объема пор (см3/г), представляющего собой объем пор, имеющих размер пор во всем диапазоне.

[0091] [II-4: Расстояние между частицами катализатора и поверхностью углеродного носителя в электродном катализаторе]

При помощи трехмерного просвечивающего электронного микроскопа (3D-ПЭМ) (HF-3310; производства Hitachi High-Technologies Corporation) были изучены электродные катализаторы согласно примерам или сравнительным примерам, в которых выделялись углеродный носитель (белое изображение в проходящем свете) и каталитический металл (черное изображение в отраженном свете). При этом были последовательно идентифицированы частицы катализатора, содержащие каталитический металл, и было измерено минимальное расстояние между частицами катализатора и поверхностью углеродного носителя с использованием для обработки вычислительного программного обеспечения. Достоверность вычисленных результатов проверена по результатам наблюдений под микроскопом 3D-TEM. Минимальное расстояние между частицами катализатора и поверхностью углеродного носителя было измерено для всех частиц катализатора, содержащихся в частицах порошка одного электродного катализатора. Отношение расстояния между частицами катализатора и поверхностью углеродного носителя к числу частиц катализатора, характеризующихся этим расстоянием, было представлено гистограммой. Кроме того, на основании гистограммы была получена совокупная кривая распределения расстояния между частицами катализатора и поверхностью углеродного носителя. На основании совокупной кривой распределения было определено расстояние между частицами катализатора и поверхностью углеродной подложки, совокупная частота которого составила 50%. Для электродного катализатора согласно примерам и сравнительным примерам было извлечено десять частиц порошка электродного катализатора, после чего в соответствии с процедурой было выполнено испытание и вычислено среднее значение расстояния, совокупная частота которого составила 50%.

[0092] <III: Изготовление мембранно-электродного блока (МЕА)>

[III-1: Приготовление чернильной жидкости электродного катализатора]

В данном случае 10 мл воды добавили к 1 г электродного катализатора согласно примерам или сравнительным примерам, после чего перемешали. Затем к смеси добавили 5 мл этанола, перемешали с помощью мешалки и было представлено достаточное количество суспензии. Раствор ионосодержащего полимера (Nafion (зарегистрированный товарный знак); производства Du Pont) с ионообменным эквивалентом (EW) 910 медленно по каплям добавляли к этой суспензии. Раствор ионосодержащего полимера использовали в количестве, при котором отношение (I/C) массы (I) твердого содержимого ионосодержащего полимера к массе (С) углеродного носителя, входящего в состав электродного катализатора, составляло 1,0. После завершения капельного добавления смешанный раствор диспергировали с помощью ультразвукового гомогенизатора в течение 30 минут для приготовления чернильной жидкости электродного катализатора. С помощью полученной чернильной жидкости электродного катализатора был приготовлен МЕА. С помощью МЕА была выполнена циклическая вольтамперометрия с использованием неводного и водного растворителя. После этого была измерена площадь поверхности электродного катализатора, входящего в состав полученной чернильной жидкости электродного катализатора, и площадь поверхности электродного катализатора, покрытого ионосодержащим полимером. На основании полученных данных было определено отношение площади поверхности электродного катализатора, покрытого ионосодержащим полимером, к общей площади поверхности электродного катализатора (коэффициент покрытия ионосодержащим полимером).

[0093] [III-2: Изготовление электродного каталитического слоя]

Чернильную жидкость электродного катализатора согласно примерам или сравнительным примерам, полученную в процедуре III-1, равномерно наносили на поверхность листа носителя резиновым валиком. Покрытый лист носителя просушили при 80°С в течение 3 часов, чтобы получить электродный каталитический слой. Чернильную жидкость электродного катализатора наносили таким образом, чтобы масса Pt, содержащаяся в электродном катализаторе на единицу площади поверхности покрытия, составляла 0,3 мг-Pt/см2. Кроме того, в качестве листа носителя использовали лист политетрафторэтилена (ПТФЭ).

[0094] [III-3: Изготовление МЕА]

В качестве пленки твердого полимерного электролита использовали Nation (зарегистрированный товарный знак) 1117 (производства Du Pont). Электродный каталитический слой согласно примерам или сравнительным примерам, полученный в рамках процедуры Ш-2, использовали для обоих электродов (анода и катода). Пленку твердого полимерного электролита поместили между анодом и катодом, после чего выполнили горячее прессование при 170°С в течение 300 секунд для склеивания с получением МЕА.

[0095] <IV: Оценка МЕА>

[IV- 1: Вольтамперные характеристики]

Вольтамперные характеристики МЕА согласно примерам и сравнительным примерам были измерены при температуре 65°С, сухом катоде, противодавлении 210 кПа и стехиометрическом отношении катода 3. При этом сравнивались значения напряжения (мВ) при заданной плотности тока (2,0 А/см2) МЕА.

[0096] [IV-2: Весовая активность]

В условиях, когда точка росы обоих электродов МЕА согласно примерам и сравнительным примерам была установлена на 55°С, относительная влажность была установлена на 80%, а температура была установлена на 60°С, водород (0,5 л/мин, 50 кПа изб.) циркулировал к аноду, а воздух (2 л/мин, 50 кПа изб.) циркулировал к катоду. Значение напряжения 0,2 В, при котором поверхность частицы электродного катализатора временно переводилась в восстановленное состояние, поддерживалось в течение нескольких часов. После этого значение напряжения повышали с 0,1 В до 0,9 В с шагом 0,1 В, в частности, до 0,1 В, 0,2 В или 0,3 В, и каждое значение напряжения поддерживали в течение 3 минут. Плотность тока (А/см2) при 0,88 В разделили на общую массу Pt на поверхности стороны катодного электрода, чтобы рассчитать весовую активность МЕА согласно примерам и сравнительным примерам.

[0097] [IV-3: Сопротивление диффузии газа]

Вольтамперные характеристики МЕА согласно примерам и сравнительным примерам были измерены при реакционном газе, отрегулированном для среды с низкой концентрацией кислорода (концентрация водорода: 100%, концентрация кислорода: несколько %) в условиях температуры 45°С и относительной влажности (RH) 165%. Для вычисления предельной плотности тока на кривой вольтамперной характеристики значение тока (предельного тока) в части, в которой значение тока не увеличилось даже при уменьшении значения напряжения, было разделено на площадь поверхности электродного каталитического слоя. Для определения сопротивления диффузии газа на основании полученной предельной плотности тока, а также температуры, относительной влажности и концентрации кислорода во время измерения было рассчитано время, необходимое для перемещения кислорода в одной молекуле на 1 м.

[0098] <V: Результаты оценки электродного катализатора и МЕА>

Значения физических свойств электродных катализаторов согласно примерам и сравнительным примерам, а также значения рабочих характеристик МЕА, полученных с помощью электродных катализаторов, приведены в таблице 1.

[0099] На ФИГ. 3 изображена гистограмма, демонстрирующая отношение расстояния между частицами каталитического металла и поверхностью углеродного носителя к числу частиц каталитического металла, характеризуемых этим расстоянием, а также совокупная кривая распределения расстояния между частицами каталитического металла и поверхностью углеродного носителя в электродном катализаторе из Примера 2. На ФИГ. 3 черная полоса (левая ось) представляет количество частиц каталитического металла (число), а черный квадрат (правая ось) представляет совокупную частоту (%) расстояния между частицами каталитического металла и поверхностью углеродного носителя.

[0100] Как показано на ФИГ. 3, в электродном катализаторе из Примера 2 около 80% частиц катализатора было нанесено в диапазоне от 2 до 12 нм в качестве расстояния от поверхности углеродного носителя. На основании кривой совокупного распределения было установлено, что расстояние между частицами катализатора и поверхностью углеродного носителя, равное 5,0 нм, было определено в качестве расстояния с 50% совокупной частотой (что обозначено на фигуре пунктирной линией).

[0101] На ФИГ. 4 показана взаимосвязь между расстоянием с 50% совокупной частотой между частицами каталитического металла и поверхностью углеродного носителя и вольт-амперной характеристикой мембранно-электродного блока, полученного с помощью электродного катализатора согласно примерам и сравнительным примерам. На ФИГ. 5 показана взаимосвязь между расстоянием с 50% совокупной частотой между частицами каталитического металла и поверхностью углеродного носителя и весовой активностью мембранно-электродного блока, полученного с использованием электродного катализатора. На ФИГ. 6 показана взаимосвязь между расстоянием с 50% совокупной частотой между частицами каталитического металла и поверхностью углеродного носителя и сопротивлением диффузии газов мембранно-электродного блока, полученного с помощью электродного катализатора.

[0102] Как показано на ФИГ. 4-6, если расстояние между частицами катализатора и поверхностью углеродного носителя находится в диапазоне от 2,0 до 12 нм в качестве расстояния с 50% совокупной частотой, топливный элемент проявляет выгодные рабочие характеристики и низкое сопротивление диффузии газа.

Настоящее изобретение относится к электродному катализатору для топливного элемента, содержащему углеродный носитель (11) с порами (13) и частицы катализатора, содержащие платину или платиновый сплав и нанесенные на углеродный носитель (11). Поры (13) углеродного носителя (11) имеют наиболее вероятный размер в диапазоне от 2,1 нм до 5,1 нм. Общий объем пор (13) в углеродном носителе (11) находится в диапазоне от 21 до 35 см3/г. Расстояние между частицами катализатора и поверхностью углеродной подложки (11) составляет от 2,0 до 12 нм и представляет собой расстояние, соответствующее 50% совокупной частоте, выраженной гистограммой. Улучшение характеристик электродного катализатора для топливного элемента за счет увеличения сопротивления диффузии газа и предотвращения повреждения каталитического металла, в котором частицы катализатора нанесены на носитель с высокой плотностью нанесения, является техническим результатом изобретения. 3 н. и 4 з.п. ф-лы, 6 ил., 1 табл.

1. Электродный катализатор для топливного элемента, содержащий:

углеродный носитель с порами; и

частицы катализатора, содержащие платину или платиновый сплав и нанесенные на углеродный носитель, в котором поры углеродного носителя имеют наиболее вероятный размер от 2,1 нм до 5,1 нм,

общий объем пор в углеродном носителе составляет от 21 см3/г до 35 см3/г, и расстояние между частицами катализатора и поверхностью углеродного носителя составляет от 2,0 нм до 12 нм и представляет собой расстояние, соответствующее 50% совокупной частоте.

2. Электродный катализатор для топливного элемента по п. 1, в котором расстояние между частицами катализатора и поверхностью углеродного носителя составляет от 3,0 нм до 12 нм и представляет собой расстояние, соответствующее 50% совокупной частоте.

3. Электродный катализатор для топливного элемента по п. 1 или 2, в котором размер частиц катализатора составляет от 2,5 нм до 5,1 нм.

4. Электродный катализатор для топливного элемента по п. 1 или 2, в котором плотность размещения частиц катализатора на носителе составляет от 20 до 50 масс. %

5. Топливный элемент, содержащий:

электродный катализатор для топливного элемента по п. 1 или 2.

6. Способ изготовления электродного катализатора для топливного элемента по п. 1 или 2, содержащий:

процесс дегазации, в котором (i) углеродный носитель диспергируют в воде, при этом упомянутый углеродный носитель имеет поры с наиболее вероятным размером в диапазоне от 2,1 нм до 5,1 нм, и общий объем пор для пор углеродного носителя находится в диапазоне от 21 см3/г до 35 см3/г, (ii) углеродный носитель дегазируют до тех пор, пока отношение объема пор, в которые проникла вода, к общему объему пор углеродной подложки не будет в диапазоне от 33% до 68%;

процесс нанесения соли каталитического металла, в рамках которого углеродный носитель, полученный в процессе дегазации, вступает в реакцию с материалом каталитического металла, содержащим соль каталитического металла, и материал каталитического металла наносится на углеродный носитель; и

процесс формирования частиц катализатора, в рамках которого соль каталитического металла, содержащаяся в материале, нанесенном на углеродный носитель, полученный в процессе нанесения соли каталитического металла, восстанавливают с образованием платины или платинового сплава в металлической форме.

7. Способ изготовления по п. 6, дополнительно содержащий:

процесс получения металлсодержащего раствора, в рамках которого приготавливают металлсодержащий раствор, в состав которого входит металл или его соль, до процесса дегазации;

процесс образования ацетиленида металла, в рамках которого металлсодержащий раствор смешивают с газообразным ацетиленом с образованием ацетиленида металла;

первый процесс термообработки, в рамках которого ацетиленид металла нагревают до температуры от 40 до 80°С с образованием промежуточного соединения, содержащего частицы металла; и