х /У /// /// /////////

СО

О

00

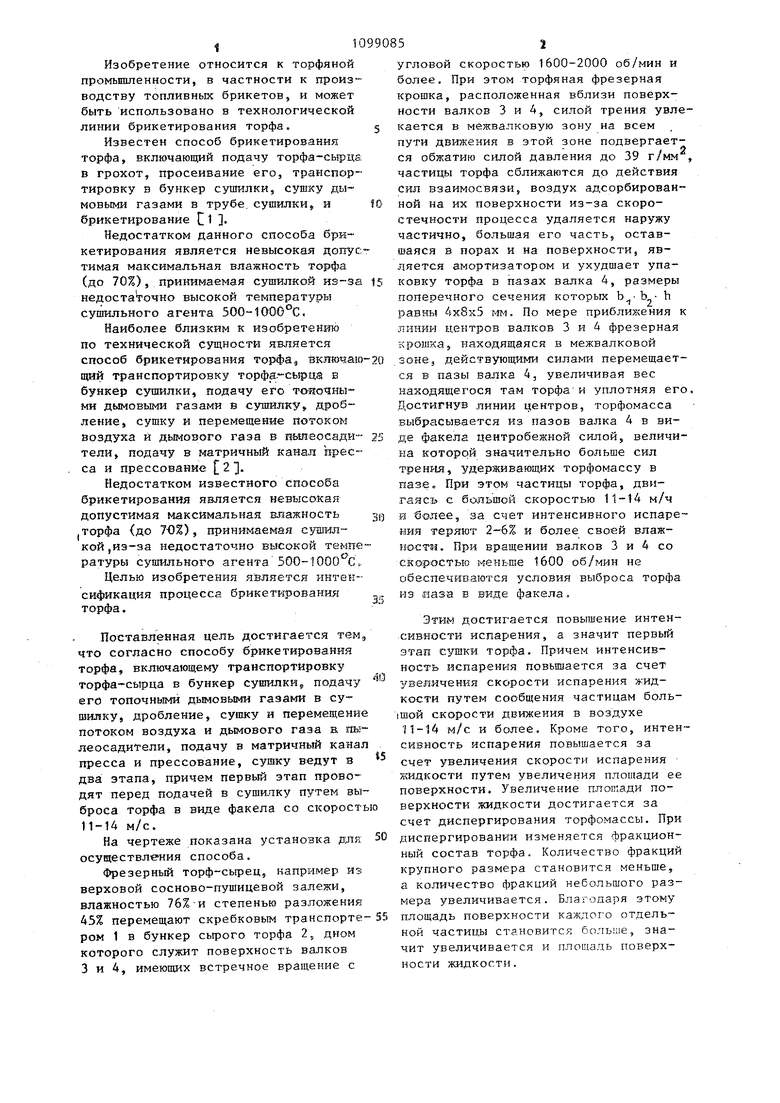

СП / I1 Изобретение относится к торфяной промьшшенности, в частности к производству топливных брикетов, и может быть использовано в технологической линии брикетирования торфа Известен способ брикетирования торфа, включающий подачу торфа-сьфца в грохот, просеивание его, транспортировку в бункер сушилки, сушку дымовыми газами в трубе, сушилки, и брикетирование С 1 1Недостатком данного способа брикетирования является невысокая дозтус тимая максимальная влажность торфа (до 70%), принимаемая сушилкой из-за недостаточно высокой температуры сушильного агента 500-1000С. Наиболее близким к изобретению по технической сущности является способ брикетирования торфа включаю щяй транспортировку торфа сь ца в бункер сушилки, подачу его то-ночными дымовыми газами в сушилку дробление, сушку и перемещение потоком воздуха и дымового газа в ньшеосадители, подачу в матричный кайал пресса и прессование 23Недостатком известного способа брикетирования яапяется невысокая допустимая максимальная влажность торфа {до 7-02), принимаемая сушил™ кой,из-за недостаточно высокой темпе ратуры сушильного агента500-1000с,. Целью изобретения является интенсификация процесса брикетирования торфа. Поставленная цель достигается тем что согласно способу брикетирования торфа, включающему транспортировку торфа сырца в бункер сушилки подачу его топочными дымовыми газами в сушилку, дробление, сушку и перемещение потоком воздуха и дымового газа н гшлеосадители, подачу в матричный канал пресса и прессование, сушку ведут s два этапа, причем первый этап проводят перед подачей в сушилку путем вы броса торфа в виде факела со скорост 11-14 м/с. На чертеже показана установка для: осуществлрния способа. Фрезерный торф-сьфец, например из верховой сосново-пушицевой залежи, влажностью 76%-и степенью разложения 45% перемещают скребковым транспорте ром 1 в бункер сьфого торфа 2, дном которого служит поверхность валков 3 и 4, имеющих встречное вращение с 5 угловой скоростью 1600-2000 об/мин и более. При этом торфяная фрезерная крошка, расположенная вблизи поверхности валков 3 и 4, силой трения увлекается в межвалковую зону на всем пути движения в этой зоне подвергается обжатию силой давления до 39 г/мм , частицы торфа сближаются до действия сил взаимосвязи, воздух адсорбированной на их поверхности из-за скоростечности процесса удаляется наружу частично, большая его часть, оставшаяся в порах и на поверхности, является амортизатором и ухудшает упаковку торфа в пазах валка 4, размеры поперечного сечения которых h равны 4х8к5 г. По мере приближения к линии центров валков 3 и 4 фрезерная крошка 5 находящаяся в межвалковой зонез действующими силами перемещается в пазы валка 4, увеличивая вес находящегося там торфаи уплотняя его, Достигнув линии центров, торфомасса выбрасывается из пазов валка 4 в виде факела центробежной силой, величина которой значительно больше сил трения, удерживающих торфомассу в пазе. При этом частицы торфа, двигаясь с большой скоростью 11-14 м/ч и б-олее, за счет интенсивного испарения теряют 2-6% и более своей влажности. При вращении валков 3 и 4 со скоростью меньше 1600 об/мин не обеспечиваются условия выброса торфа из яаза в виде факела. Этим достигается повьпление интенсивности испарения, а значит первый этап сушки торфа. Причем интенсивность испарения повьшается за счет увеличения скорости испарения жидкости путем сообщения частицам больШОЙ скорости движения в воздухе 11-14 м/с и более. Кроме того, интенсивность испарения повышается за счет увеличения скорости испарения жидкости путем увеличения плошади ее поверхности. Увеличение плотади поверхности жидкости достигается за счет диспергирования торфомассы. При диспергировании изменяется фракционный состав торфа. Количество фракций крупного размера становится меньше, а количество фракций небольшого размера увеличивается. Благодаря этому площадь поверхности каждого отдельной частицы становится больи1е, значит увеличивается и площадь поверхности жидкости. Образующиеся пары вместе с воздухом отсасываются в атмосферу в направлении стрелки А. Выброшенные из пазов валка 4 торфяные частицы посту пают на поверхность шнекового питате ля 5 (который расположен на расстоянии 0,5-3 м от центра валков 3 и 4, размещенных в бункере сушилки вертикально над ним), причем такое их рас положение тоже повьш1ает интенсивност испарения за счет более длительного движения частиц в пространстве между валками и шнеком, влажность торца уменьшается с 76 до 70%, которым подается через рукав, омываемый внутри дымовыми газами, где торф влажностью 70% соприкасается с потоком горячих дымовых газов (имеющих температуру 500-1000°С и скорость движения 1517 м/с) и частично высушивается, при этом испаряется до 35% влаги в трубу 6 сушилки 7. Затем частицы потоко воздуха и дымового газа продолжают свое движение по трубе 6 сушилки 7, в нижней части которой температура дымовых газов находится в пределах 74,5-75°С, а в верхней части 70-75°С при этом в зависимости от крупности и влажности частиц поведение их в трубе сушилки 7 будет различным: тон кие высушенные без надераски переносятся из сушилки 7 потоком дьичовых газов, а более крупные и менее подсушенные будут фонтанировать и подсушиваться до тех пор, пока не будут вынесены из шахты трубы сушилки 7 (при этом испаряется до 5% всей влаги) по трубопроводу 8 в мелящий вентилятор 9, в котором также измельчаются и подсушиваются. Затем частицы торфа подаются по трубе 10 в осади-, тельные циклоны 11 и 12, в которых благодаря силам инерции происходит разделение пыли от газов. Осевшие частицы поступают в бункер 13 сухого торфа; а неосевшая пыль газами извлекается по трубопроводу 14 в очистной циклон 15, в котором происходит разделение пыли от газов. Благодаря этому осевшая пыль по трубопроводу цик(Лона 15 поступает в бункер 13 сухого торфа, а газ - в атмосферу. Из бункера 13 сухого торфа торф, высушенный до влажности 14-15%, через загрузочную часть подается в матричный канал пресса 16, где образуется брикет. Образующаяся при прессовании пыпь из окружакщей среды вместе с воздухом поступает в циклон 17 обеспыливания . При этом осевшие частицы по трубопроводу циклона 17 направляются в бункер 13 сухого торфа, а воздух по трубопроводу циклона 17 обеспыпийания через вентилятор 18 обеспыливания поступает в атмосферу. Данное изобретение позволит повысить до 6% допустимую максимальную влажность торфа, подаваемого в сушилку за счет введения дополнительной операции предварительной его сушки, значительно снизить себестоимость брикета за счет уменьшения времени, затрачиваемого на доведение исходного материала до эксплуатационной кондиции .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ И ЗАВОД ДЛЯ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2114890C1 |

| Устройство для подготовки торфа к брикетированию | 1973 |

|

SU739241A1 |

| Торфобрикет | 1984 |

|

SU1252331A1 |

| Способ получения бертинат-брикетов из торфа | 1990 |

|

SU1756329A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2332443C2 |

| Способ получения топливных брикетов | 1988 |

|

SU1659452A1 |

| Комплекс оборудования для производства топливных и кормовых брикетов и гранул | 2017 |

|

RU2639707C1 |

| СПОСОБ СУШКИ ФРЕЗЕРНОГО ТОРФА | 2000 |

|

RU2175426C1 |

| Торфобрикет | 1990 |

|

SU1701727A1 |

| Способ подготовки к брикетированию фрезерного торфа | 1982 |

|

SU1357422A1 |

СПОСОБ БРИКЕТИРОВАНИЯ ТОРФА, включающий транспортировку торфасырца в бункер сушилки, подачу его топочными ДЫМОВ1Л4И газами в сушилку, дробление, сушку и перемещение потоком воздуха и дымового газа в пыпеосадители, подачу в матричный канал пресса и прессование, отличающийся тем, что, с целью интенсификации процесса брикетирования, сушку ведут в два этапа, причем первый этап проводят перед подачей в сушилку путем выброса торфа в виде факела со скоростью 11-14 м/с.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Булынко М.Г | |||

| и др | |||

| Брикетирование торфа | |||

| М.-Л., Госэнергоиздат, 1962, с | |||

| АППАРАТ ДЛЯ ОБОГАЩЕНИЯ РУД ПО МЕТОДУ ВСПЛЫВАНИЯ | 1915 |

|

SU279A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ТРУБЧАТЫХ ПАРОВЫХ КОТЛОВ С ЭЛЕМЕНТАМИ, СОСТОЯЩИМИ ИЗ ДВУХ ПЕТЕЛЬ, ВВОДИМЫХ В ПРОГАРНЫЕ ТРУБЫ КОТЛА | 1916 |

|

SU281A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-06-23—Публикация

1982-07-05—Подача