Настоящее изобретение относится к устройству для формования металлов посредством процесса непрерывного прессования, при осуществлении которого подаваемый материал поступает в окружную канавку, выполненную во вращающемся колесе и предназначенную для пропускания этого материала в проход, образованный между канавкой и дугообразной пресс-формой.

В публикации ЕР-А-071490 раскрыто устройство для непрерывного прессования, содержащее вращающееся колесо с окружной канавкой, держатель для дугообразной пресс-формы, граничащей с внешней по радиусу частью канавки с выходным отверстием, выполненным в корпусе матрицы, и опору, смещенную в направлении вращения относительно выходного отверстия.

Согласно настоящему изобретению держатель снабжен узлом корпуса нагревателя блока матрицы, в состав которого входят корпус нагревателя матрицы, матрица для прессования и узел электрической индукционной нагревательной катушки, возбуждаемой таким образом, чтобы совместно с намагничиваемыми средствами матрицы обеспечивать электроиндукцйонный нагрев матрицы.

Предпочтительно, чтобы магнитный элемент располагался с внешней стороны узла электрической индукционной нагревательной катушки с соответствующим ограничением магнитной утечки из узла электрической индукционной нагревательной катушки наружу.

Целесообразным является то, что между магнитным элементом и держателем расположен теплоизоляционный материал.

Соответственно узел электрической индукционной нагревательной катушки выполнен в виде спиральной медной трубки, заключенной в электроизоляционный материал и имеющей как электрические соединители, так и входной и выходной патрубки для потока охлаждающей жидкости.

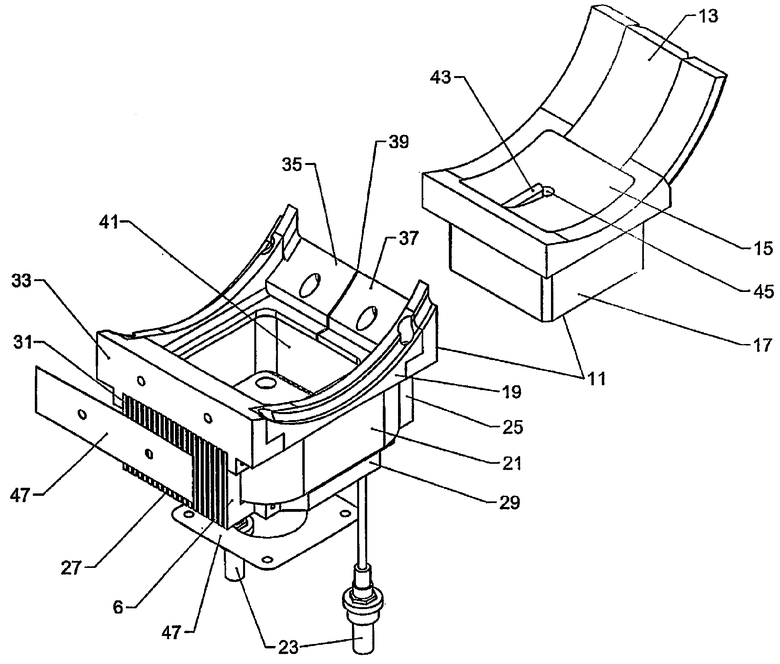

Сущность изобретения поясняется на примере со ссылками - на прилагаемое, частично схематичное изометрическое изображение узла 11 (см. чертеж) корпуса нагревателя матрицы в разобранном виде, который установлен в отверстии держателя (не показан, но аналогичен держателю 8, показанному в публикации ЕР-А-071490), имеющем прямоугольное поперечное сечение, для прессования медной трубки.

Узел 11 корпуса нагревателя матрицы содержит входной блок 13, блок матрицы 15, ковшовую часть 17 с центральным отверстием и корпус 19 нагревателя матрицы.

Корпус 19 нагревателя матрицы выполнен в виде спиральной медной трубки, заключенной в керамический поддерживающий материал, образуя при этом узел 21 электрической индукционной нагревательной катушки, оборудованный соединителями для подвода электроэнергии, совмещенными с патрубками 23 для охлаждающей воды, которые проходят сзади насквозь через держатель. Магнитные элементы 25, обладающие низким магнитным сопротивлением, расположены с внешней стороны узла 21 электрической индукционной нагревательной катушки и в типичных случаях выполнены в виде соответствующих штамповок 27 толщиной шесть миллиметров из железокремнистого сплава, имеющего высокое магнитное насыщение и точку Кюри свыше 800°С, которые установлены с зазорами в три миллиметра между ними на пластине основания 29, имеющей центральное отверстие. Концевые части 31 указанных штамповок 27 соединены с первым и вторыми концевыми блоками соответственно 33 и 35, 37, выполненными из магнитного материала, при этом вторые концевые блоки 35 и 37 отделены один от другого посредством зазора 39 с тем, чтобы ограничить циркуляцию вихревых токов. Соответствующий зазор предусматривается также и в пластине основания 29.

Входной блок 13 сформирован вместе с блоком матрицы 15 из немагнитного материала, взаимодействующей с ковшовой частью 17 из магнитного материала, которая в свою очередь входит на скользящей посадке в карман 41, выполненный в корпусе 19 нагревателя матрицы. Предусмотрены соответствующие штифты (не показаны), устанавливающие положение концевых блоков 33, 35 и 37 на держателе с учетом различий в тепловом расширении. Опора 43 расположена на блоке матрицы 15 со смещением в направлении вращения относительно отверстия 45, ведущего к центральному отверстию, предназначенному под матрицу для прессования (не показана), расположенную в ковшовой части 17 блока матрицы 15.

Тонкие прокладки 47 из теплоизоляционного материала, к примеру, из такого как слюда, вставлены между концевыми блоками 33, 35 и 37, пластиной основания 29 и держателем для ограничения передачи тепла на держатель.

Во время работы входной блок 13, блок матрицы 15 и ковшовая часть 17 располагаются в корпусе 19 нагревателя матрицы, образуя собой узел 11 корпуса нагревателя матрицы и располагаясь при этом в держателе устройства для непрерывного прессования, причем обеспечивается принудительная подача медного исходного материала во входной блок 13 и матрицу, ковшовая часть 17 подвергается индукционному нагреву до температуры приблизительно 700°С посредством пропускания электрического тока мощностью на уровне приблизительно в двенадцать киловатт и частотой приблизительно 50 Гц через узел 21 электрической индукционной нагревательной катушки, поддерживая температуру матрицы за счет теплопроводности, равную 700°С, благодаря чему значительно облегчается процесс прессования через матрицу. Располагая узел 21 электрической индукционной нагревательной катушки рядом с блоком матрицы 15 и направляя поток вихревых токов через ковшовую часть 17 за счет соответствующего эффекта, обеспечиваемого магнитными элементами 25, обладающими низким магнитным сопротивлением, ограничивается магнитная утечка, уходящая в такой материал, как углеродистая сталь, из которого изготовлены держатель и примыкающие к нему стальные конструкции, благодаря чему обеспечивается передача более высокой доли подводимой энергии к блоку матрицы 15 и возрастает результирующее количество тепловой энергии, подводимой к медному исходному материалу, не вызывая при этом сопутствующего повышения температуры нагревания держателя и существенного ухудшения способности держателя противостоять воздействию радиальных нагрузок, достигающих приблизительно 300 т, которые необходимо создать для получения требуемого давления в матрице, составляющего приблизительно 500 МПа. Индукционный нагрев блока матрицы 26 позволяет избежать существенного нагревания примыкающих к нему частей данного устройства для непрерывного прессования и тем самым предотвратить обусловленное таким нагреванием ухудшение механических свойств материалов, из которых изготовлены эти части, под воздействием повышенных температур.

Очевидно, что приведенное здесь выше описание относится к радиальной конфигурации прессования в машине для непрерывного прессования, тем не менее, настоящее изобретение применимо также и к машине с использованием тангенциальной конфигурации при наличии зазора 39 между вторыми концевыми блоками 35 и 37 и размерные показатели соответствующих штамповок 27 назначаются при этом с учетом тангенциальной конфигурации.

Кроме того, конфигурация и конструкция корпуса 19 нагревателя матрицы выбраны таким образом, чтобы обеспечивать получение очень компактного устройства, работающего при нормальной частоте подаваемого электрического тока. Для компактного устройства требуется обеспечить наличие лишь минимального отверстия в держателе, что позволяет получить минимальное ослабление держателя, возникающее в результате наличия такого отверстия. При использовании нормальной частоты подаваемого электрического тока отпадает всякая необходимость в применении электрической схемы, предназначенной для повышения этой частоты, что позволяет избежать соответствующего увеличения затрат на оборудование.

Очевидно, что хотя приведенное здесь выше описание и относится к прессованию такого материала, как медь, тем не менее, настоящее изобретение применимо также и к прессованию других материалов. Для материалов такого типа, как алюминий, в случае применения матричной камеры, изготовленной из магнитного материала, ковшовая часть 17 может отсутствовать, благодаря чему возможным становится использование более крупного блока матрицы с обеспечением для него непосредственного индукционного нагрева.

Изобретение относится к устройству для формования металлов посредством процесса непрерывного прессования. Устройство содержит вращающееся колесо с окружной канавкой, держатель для дугообразной пресс-формы и опору. Держатель снабжен узлом корпуса нагревателя матрицы, в состав которого входят корпус нагревателя матрицы, матрица для прессования и узел электрической индукционной нагревательной катушки, выполненной с возможностью возбуждения так, что совместно с намагничиваемыми средствами матрицы для прессования обеспечивает электрический нагрев матрицы. Узел корпуса нагревателя матрицы содержит входной блок, блок матрицы, ковшовую часть и корпус нагревателя матрицы. Входной блок сформирован вместе с блоком матрицы из немагнитного материала, взаимодействующей с ковшовой частью из магнитного материала. Ковшовая часть подвергается индукционному нагреву посредством пропускания электрического тока мощностью 12 кВт и частотой 50 Гц через узел электрической индукционной нагревательной катушки и поддерживает температуру матрицы за счет теплопроводности, равную 700°С. Ограничение магнитной утечки через держатель и примыкающие к нему стальные конструкции предотвращает их излишний нагрев, а также обеспечивает передачу более высокой доли подводимой энергии к блоку матрицы. 7 з.п. ф-лы, 1 ил.

| Сокол для штукатурных работ | 1947 |

|

SU71490A1 |

| Устройство для прессования заготовок | 1990 |

|

SU1810156A1 |

| Устройство для непрерывного прессования металлов | 1988 |

|

SU1632547A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2053033C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ | 1996 |

|

RU2111811C1 |

Авторы

Даты

2008-09-10—Публикация

2004-02-20—Подача