Изобретение относится к области погружных центробежных насосов, используемых для перекачивания агрессивных сред, в том числе и содержащих абразивные механические частицы, и может быть использовано для добычи полезных ископаемых в жидкой форме, в том числе и углеводородов из нефтяных скважин.

Абразивные механические частицы всегда присутствуют в потоке углеводородного сырья. В основном они представляют собой частицы породы. Средняя концентрация частиц составляет 200 мг/дм3. При добыче тяжелой нефти величина концентрации механических абразивных частиц может быть намного выше. Средняя скорость движения потока с абразивными частицами в погружном центробежном насосе составляет примерно 15 м/сек. При такой скорости происходит эрозионный износ элементов насоса, составляющих его проточную часть. Механические примеси, попадающие в узкие зазоры между вращающимися и неподвижными элементами насоса, также увеличивают абразивный износ его деталей. В результате снижается эффективность работы насоса. Износ деталей также ведет к увеличению динамических нагрузок, действующих на радиальные подшипники вала, за счет нарушения динамической балансировки системы. Это в свою очередь ведет к ускоренному износу радиальных подшипников и преждевременному выходу насоса из строя.

Известна конструкция (SU, авторское свидетельство 576438) центробежного насоса, содержащая корпус с всасывающим и нагнетательным патрубками, а также рабочий орган, причем для повышения долговечности насоса рабочий орган выполнен в виде двух соединенных между собой по торцу и повернутых относительно друг друга на 90° изгибных керамических пьезоэлементов.

Недостатками известной конструкции следует признать ее недостаточные долговечность и надежность, обусловленные истиранием абразивными частицами элементов насоса, составляющих гидравлический тракт.

Известна (RU, патент 2083880) конструкция центробежного насоса с керамическими рабочими дисками. Известная конструкция содержит корпус, привод, связанный с рабочим колесом, включающим один из керамических рабочих дисков с установленными на нем нагнетательными элементами, расположенными в рабочей камере, имеющей впускные и выпускные отверстия и ограниченной поверхностями подвижного и неподвижных керамических дисков. При этом рабочая камера расположена между двумя керамическими дисками, обращенными друг к другу, поверхности которых выполняют одновременно роль торцевых уплотнений, и выполнена в виде паза на поверхности неподвижного керамического диска, ограниченного двумя коаксиальными поверхностями разных диаметров, причем нагнетательные элементы установлены на подвижном керамическом диске рабочего колеса с возможностью при вращении последнего попеременного перекрытия впускных и выпускных отверстий, выполняющих одновременно роль впускных и выпускных клапанов.

Недостатками известной конструкции следует признать ее недостаточные долговечность и надежность, обусловленные истиранием абразивными частицами элементов насоса, составляющих гидравлический тракт.

Наиболее близким аналогом предлагаемого изобретения можно признать конструкцию (SU, авторское свидетельство 1125408) центробежного насоса. Известная конструкция содержит керамические корпус с крышкой и размещенные в нем керамическое рабочее колесо со ступицей и направляющий аппарат.

Недостатком известной конструкции следует признать его недостаточно высокий срок службы, обусловленный абразивным износом деталей, входящих в состав гидравлического тракта.

Технической задачей, решаемой посредством использования предлагаемой конструкции погружного центробежного насоса, является повышение стойкости элементов его конструкции, входящих в состав гидравлического тракта, к абразивному износу.

Технический результат, получаемый при реализации предлагаемого изобретения, состоит в повышении срока службы ступени погружного центробежного насоса.

Указанный технический результат достигается тем, что используют ступень погружного центробежного насоса, содержащую колесо и направляющий аппарат, включающие ступицу, лопатки и наружный обод, причем проточная часть колеса и направляющего аппарата выполнена в виде отдельных сегментов, изготовленных из износостойкого материала, а крепление сегментов к ступице выполнено посредством наружных колец, устанавливаемых с натягом. Предпочтительно между кольцом, ступицей и сегментом установлены прокладки из пластичного материала, а между торцами сегментов выполнено лабиринтное уплотнение, выполненное в виде V-образного соединения. Между ступицей и сегментами может быть установлено уплотнение, которое обычно представляет собой кольцо с присоединенными радиальными лучами по количеству, равному количеству сегментов.

Указанные сегменты преимущественно изготовлены из керамики, предпочтительно из оксида алюминия, или диоксида циркония, или карбидных соединений металлов.

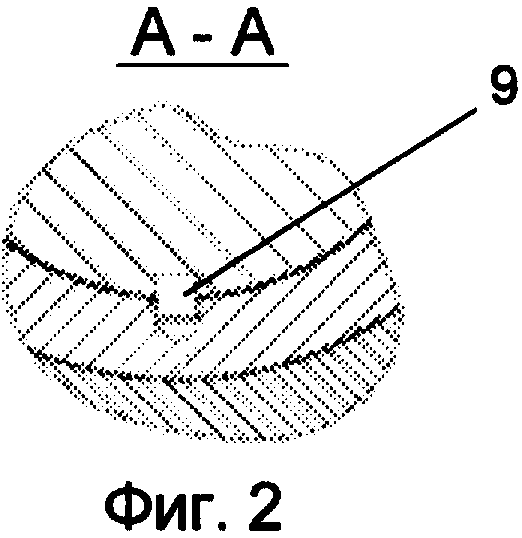

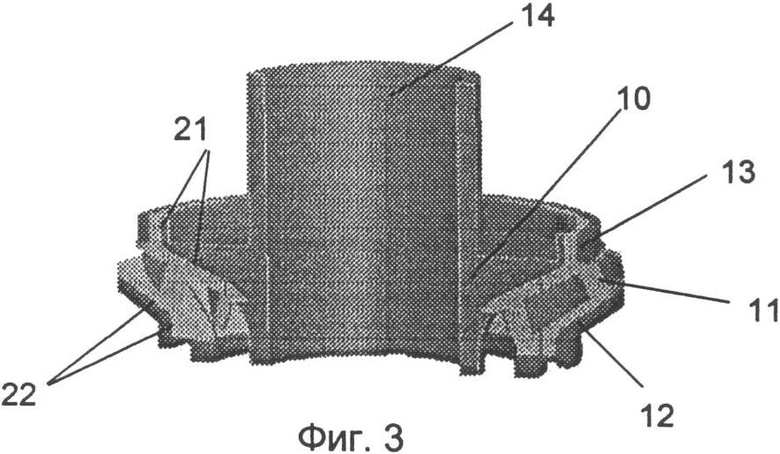

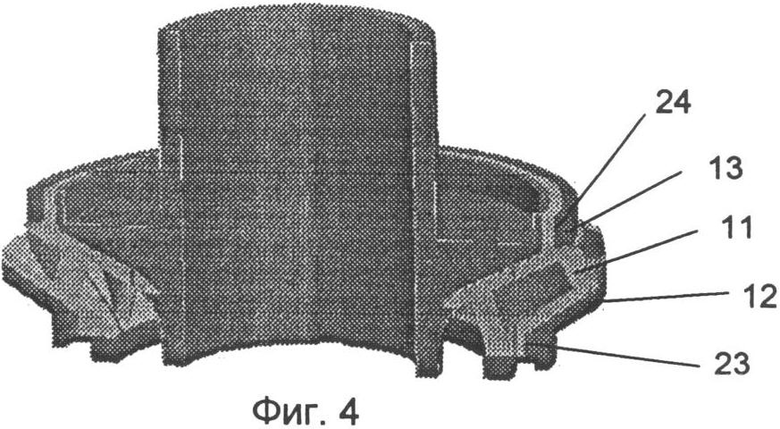

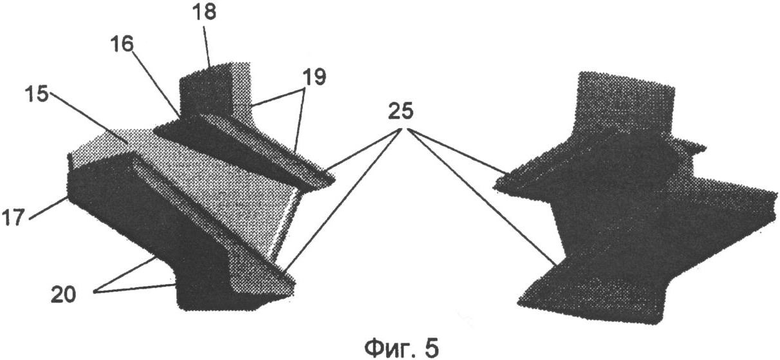

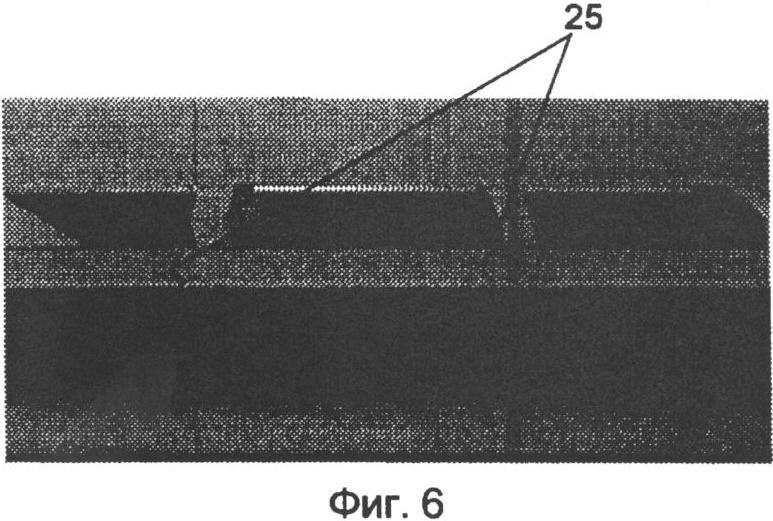

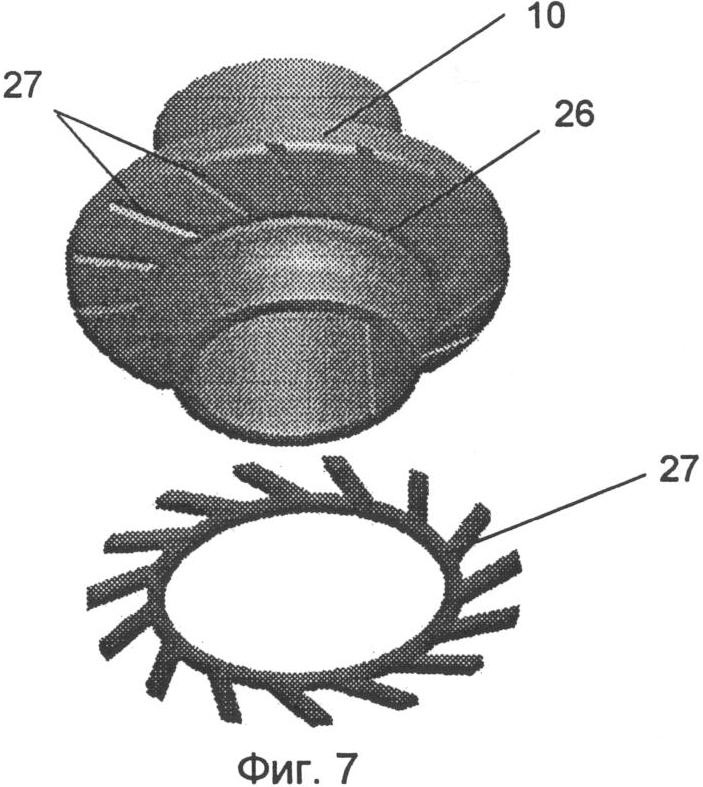

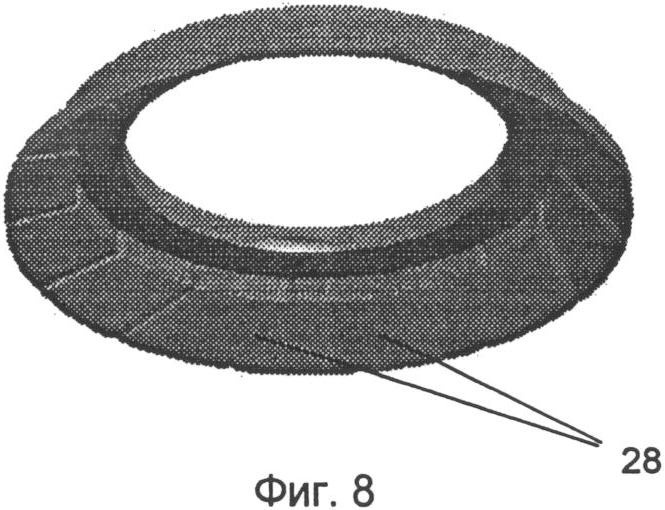

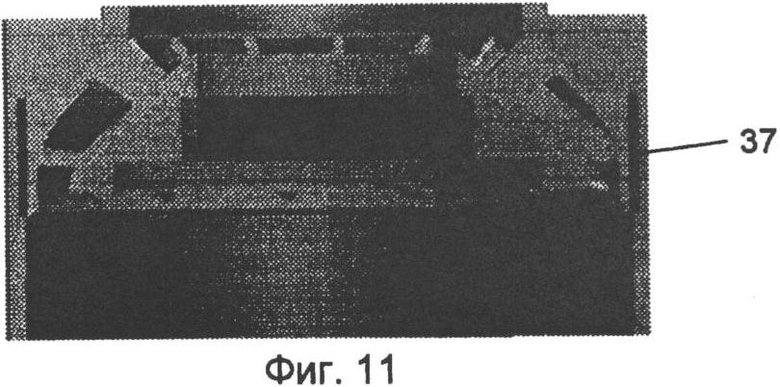

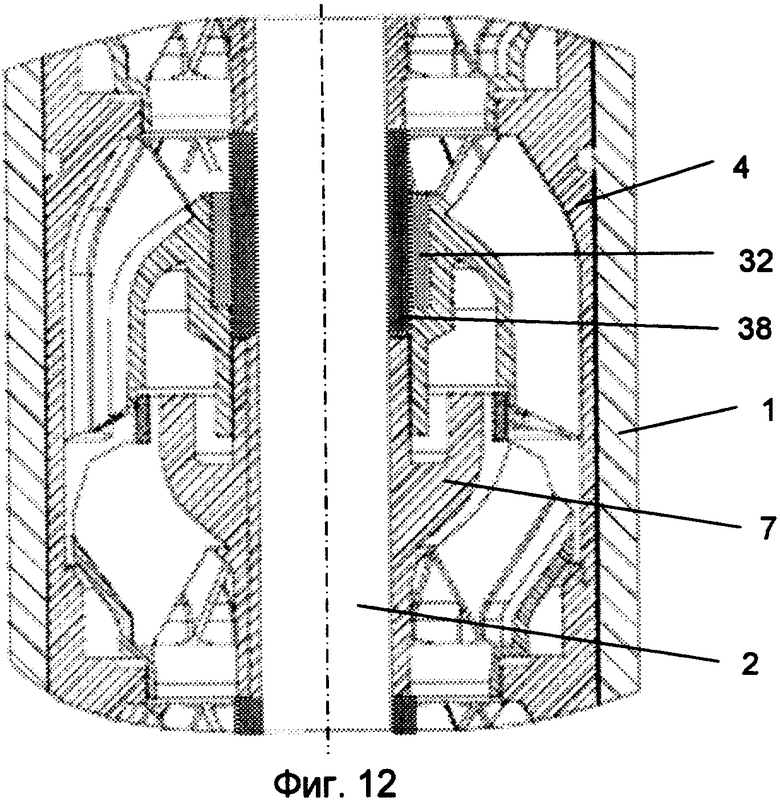

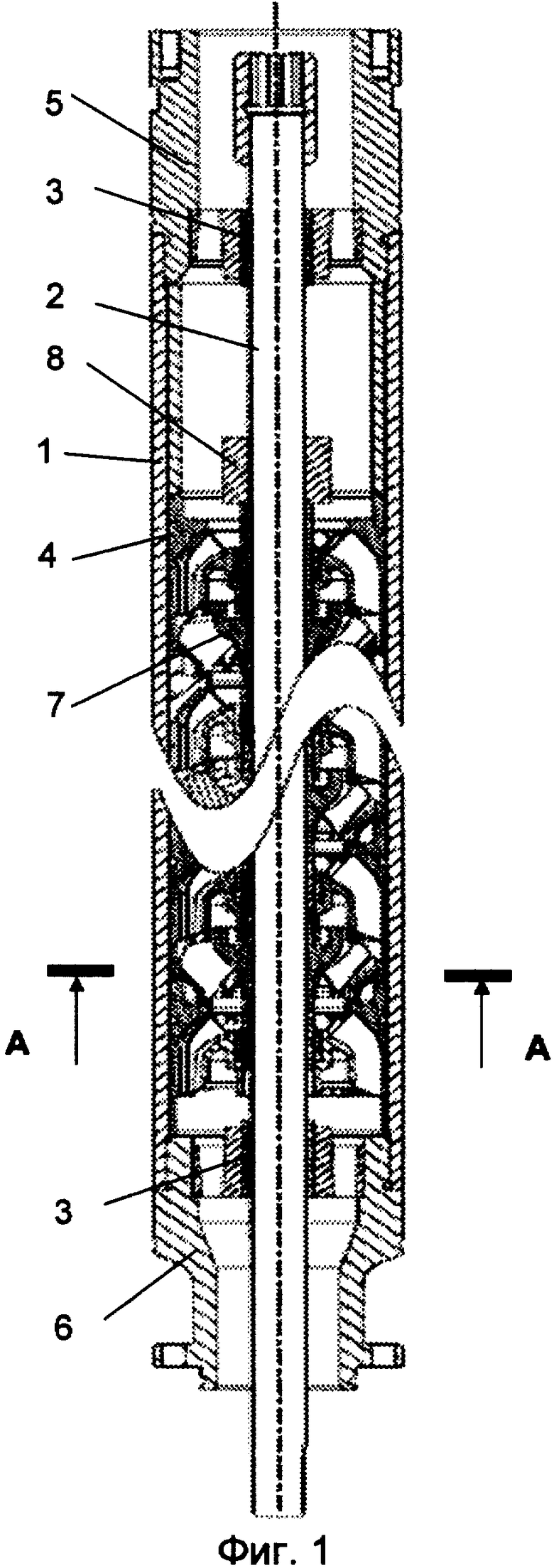

Предложенная конструкция в дальнейшем будет иллюстрирована с использованием графического материала. На Фиг.1 представлен общий вид насосной секции погружного центробежного насоса. На Фиг.2 представлено поперечное сечение насоса по линии А-А. На Фиг.3 представлена конструкция колеса насоса, а на Фиг.4 вариант конструкции колеса с прокладками из деформируемого материала. Конструкция отдельного сегмента проточной части колеса представлена на Фиг.5. Конфигурация торцевого соединения отдельных сегментов представлена на Фиг.6. Конструкция ступицы колеса с уплотнением представлена на Фиг.7. Один из вариантов конструкции крышки колеса представлен на Фиг.8. На Фиг.9 представлена конструкция направляющего аппарата. Конфигурация отдельного сегмента проточной части направляющего аппарата представлена на Фиг.10. На Фиг.11 представлена конструкция направляющего аппарата с прокладкой из деформируемого материала. Фрагмент секции насоса по предлагаемому изобретению представлен на Фиг.12.

Погружной центробежный насос с использованием предлагаемого изобретения (Фиг.1) включает следующие основные компоненты: корпус 1, вал 2, радиальные подшипники 3, направляющие аппараты 4, зафиксированные в корпусе 1 между головкой 5 и основанием 6. Колеса 7 стянуты на валу 2 посредством гайки 8. Крутящий момент от вала 2 колесу 7 передается посредством шпоночного соединения 9 (Фиг.2). Конструкция колеса насоса представлена на Фиг.3 и Фиг.4. Колесо состоит из ступицы 10 с размещенными вокруг ступицы отдельными сегментами 11, наружного обода 12 и кольца 13, устанавливаемых с натягом относительно сегментов 11. На внутренней поверхности ступицы выполнен шпоночный паз 14. Конструкция сегмента (Фиг.5) включает лопасть 15 и прилегающие к ней бандажные полки 16 и 17. Цилиндрический выступ 18 прилегает к бандажной полке 16. Конфигурация 19 бандажной полки 16 сегмента соответствует конфигурации ступицы 21 в месте ее контакта с сегментом (Фиг.3). Конфигурация 20 бандажной полки 17 сегмента соответствует конфигурации 22 обода 12 в месте их контакта (Фиг.3). За счет обжимающего усилия, создаваемого ободом 12 и кольцом 13, осуществлено удержание сегментов 11 в конструкции колеса. Величина сил трения в соединениях достаточна для удержания компонентов колеса в единой монолитной конструкции и передачи крутящего момента от вала. Сегменты 11 изготовлены из износостойкого материала с твердостью по Роквеллу А не менее 80. Материалы с указанной твердостью обладают высокой стойкостью к эрозионному и абразивному износу. В качестве таких материалов могут быть использованы керамика в виде оксида алюминия, или диоксида циркония, или карбидные соединения металлов.

Сборку колеса (Фиг.3) осуществляют следующим образом. Сегменты 11 устанавливают в посадочное место ступицы 10. Кольцо 13 нагревают до фиксированной температуры. Температуру нагрева определяют исходя из достижения необходимой величины усилия натяга в соединении; она зависит от коэффициента теплового объемного расширения материала кольца. После нагрева кольцо 13 устанавливают поверх выступов 18 сегментов 11 (Фиг.5). По мере охлаждения кольцо 13 обжимает сегменты 11 и прижимает их к ступице 10. Далее осуществляют нагрев обода 12 до фиксированной температуры и ее установку поверх посадочных поверхностей сегментов. По мере охлаждения обод плотно обжимает сегменты и прижимает их к ступице. В предлагаемом конструктивном исполнении колеса прижатие сегментов осуществляется с двух концов и тем самым достигается монолитность конструкции.

Для достижения гарантированного удержания всех сегментов в конструкции колеса и исключения возможности отсутствия закрепления для части сегментов по причине различия в их размерах (в пределах допуска на изготовление) один из предлагаемых конструктивных вариантов исполнения колеса (Фиг.4) включает установку прокладок из пластичного материала. Одну из прокладок 23 устанавливают между сегментом 11 и ободом 12. Вторую прокладку 24 устанавливают между кольцом 13 и сегментом 11. Под действием сжимающего усилия обода и кольца прокладки пластично деформируются, при этом осуществляется равномерная передача обжимающего усилия на все сегменты конструкции колеса. В качестве материала прокладок можно использовать медь или материал с аналогичными свойствами.

Другим предлагаемым конструктивным элементом колеса является наличие торцевого уплотнения 25 (Фиг.5 и Фиг.6) в сопряжении торцов сегментов. Торцевое уплотнение предотвращает попадание перекачиваемой жидкости с механическими примесями на поверхности ступицы и обода. Торцевое уплотнение выполнено в виде V-образного соединения выступа и соответствующей ей впадины, сформированных на торцах сегментов.

Для предотвращения перетоков прокачиваемой жидкости под сегментами предложен вариант исполнения конструкции колеса, представленный на Фиг.7. На поверхности ступицы выполняют концентричную канавку 26 с примыкающими к ней радиальными пазами 27 в количестве, равном количеству сегментов. Конструкция эластомерного уплотнения 27 представлена на Фиг.7. В связи с нагревом обода 12 в процессе сборки колеса не представляется возможным использование прокладки из эластомерного материала в месте контакта обода и сегмента. Взамен эластомерного материала для прокладки возможно использование мягкого пластичного материала, размещенного в пазах 28 на внутренней поверхности обода (Фиг.8).

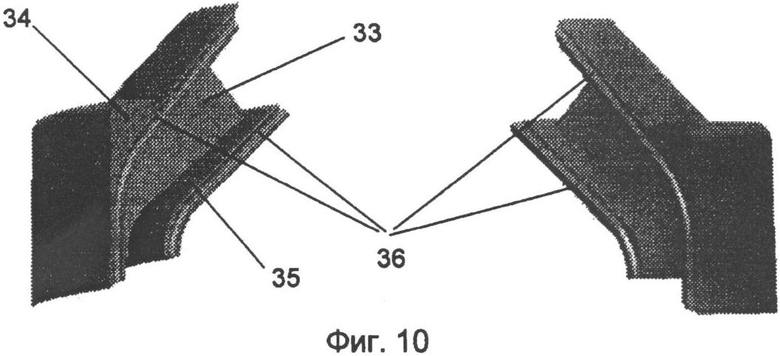

Конструкция направляющего аппарата представлена на Фиг.9. Направляющий аппарат состоит из ступицы 29, сегментов 30, наружной обоймы 31, установленной с натягом относительно сегментов 30, и внутренней вставки 32, выполняющей функцию радиального подшипника и установленной с натягом в ступице 29. Конструкция отдельного сегмента направляющего элемента представлена на Фиг.10. Сегмент состоит из лопасти 33 с прилегающими к ней бандажными полками 34 и 35. Конфигурация посадочной части поверхности 35 соответствует геометрии наружной поверхности ступицы 29. Конфигурация посадочной части бандажной полки 34 соответствует геометрии внутренней контактной части обоймы 31. Сегменты 30 и вставка 32 изготовлены из износостойкого материала с твердостью по Роквеллу А не менее 80. В качестве таких материалов можно использовать керамику в виде оксида алюминия, или диоксида циркония, или карбидные соединения металлов.

Сборку направляющего элемента осуществляют следующим образом. Вставку 32 запрессовывают в ступицу 29. Сегменты 30 устанавливают в посадочное место ступицы 29. Обойму 31 нагревают до фиксированной температуры. Температуру нагрева определяют исходя из достижения необходимой величины усилия натяга в соединении; она зависит от коэффициента теплового объемного расширения материала обоймы. После нагрева обойму 31 устанавливают поверх сегментов 30 (Фиг.9). По мере охлаждения обойма плотно обжимает сегменты и прижимает их к ступице.

Для предотвращения эрозионного износа поверхностей ступицы и обоймы на торцах сегментов выполнено уплотнение в виде V-образного соединения 36 (Фиг.10), аналогичного конструкции торцов сегментов колеса.

Для обеспечения гарантированного обжатия всех сегментов в конструкции направляющего элемента, не смотря на различия в их размерах (в пределах допуска на изготовление), один из вариантов конструкции может предусматривать использование деформируемой прокладки 37, устанавливаемой между контактными поверхностями сегментов и обоймы (Фиг.11).

Для предотвращения перетоков прокачиваемой жидкости под сегментами направляющего аппарата может быть использовано уплотнение из пластичного неэластомерного материала, аналогичное по конструкции уплотнению 27 колеса.

Фрагмент расположения ступеней в секции насоса представлен на Фиг.12. Направляющие аппараты 4 зафиксированы в корпусе 1. Колеса 7 в сборе с промежуточными втулками 38 зафиксированы на валу 2. В качестве материала промежуточной втулки использован материал с высокой стойкость к абразивному износу. Такими материалами являются керамика в виде оксида алюминия или диоксида циркония и карбидные соединения металлов. Комбинация втулки 38 со вставкой 32 образует радиальный подшипник. Тем самым достигается конструкция насоса, предназначенного для добычи углеводородного сырья с большим содержанием абразивных частиц. Проточная и радиально центрирующие компоненты ступени насоса оказываются защищенными от износа за счет конструктивного применения износостойких материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модуль-секция погружного многоступенчатого центробежного насоса с интегрированными износостойкими подшипниками скольжения | 2020 |

|

RU2748009C1 |

| ПОГРУЖНОЙ ЭЛЕКТРИЧЕСКИЙ НАСОС | 2006 |

|

RU2330187C1 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2014 |

|

RU2578924C2 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2001 |

|

RU2208709C2 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС И СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА И НАПРАВЛЯЮЩЕГО АППАРАТА СТУПЕНИ НАСОСА | 2014 |

|

RU2580611C2 |

| СТУПЕНЬ ПОГРУЖНОГО НАСОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2457364C1 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2006 |

|

RU2328624C1 |

| СТУПЕНЬ ЦЕНТРОБЕЖНОГО СКВАЖИННОГО НАСОСА | 2013 |

|

RU2531487C1 |

| СТУПЕНЬ МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2013 |

|

RU2525047C1 |

| УСТРОЙСТВО МНОГОСТУПЕНЧАТОГО НАСОСА | 2006 |

|

RU2311561C1 |

Изобретение относится к области погружных центробежных насосов, используемых для перекачивания агрессивных сред, в том числе и содержащих абразивные механические частицы, и может быть использовано для добычи углеводородов из нефтяных скважин. Ступень погружного центробежного насоса состоит из колеса и направляющего аппарата, включающих ступицу, лопатки и наружный обод. Проточная часть колеса и направляющего аппарата выполнена в виде отдельных сегментов, изготовленных из износостойкого материала. Крепление сегментов к ступице выполнено посредством наружных колец, устанавливаемых с натягом. Изобретение направлено на повышение срока службы насоса. 4 з.п. ф-лы, 12 ил.

| Центробежный насос | 1983 |

|

SU1125408A1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2220327C2 |

| Гравитационный вариометр | 1930 |

|

SU35392A1 |

| US 5133639 А, 28.07.1992 | |||

| US 4172690 А, 30.10.1979. | |||

Авторы

Даты

2008-09-10—Публикация

2006-08-02—Подача