Изобретение относится к способам переработки нефтесодержащих отходов и может быть использовано в нефтяной, нефтеперерабатывающей и других отраслях народного хозяйства, на производственных объектах которых имеет место формирование, складирование и длительное хранение в прудах-отстойниках и шламонакопителях нефтесодержащих отходов.

Известен способ [1] переработки нефтеотходов, по которому нефтеотходы подвергают трехступенчатому разделению путем отстоя при температуре от 65 до 75°С с получением легких нефтепродуктов, воды и эмульсии нефтепродуктов с водой, полученные после каждой ступени разделения легкие нефтепродукты подвергают ректификации с получением легких фракций, выкипающих до 200°С, и остатка ректификации - керосино-газойлевой фракции, а эмульсию смешивают с нефтешламом, разбавителем и водой, смесь обрабатывают деэмульгатором. А после подогрева до 40...80°С и перемешивания направляют на третью ступень разделения, после чего эмульсию нефтепродуктов с водой смешивают с остатком ректификации - керосино-газойлевой фракцией и предварительно нагретым до 80...95°С тяжелым остатком нефтепереработки с получением компонента товарной продукции.

Недостатком данного способа является длительное время процесса разделения нефтеотхода за счет отстаивания, значительное содержание воды в конечном продукте и необходимость применения деэмульгатора.

Известен способ термического обезвоживания мазута [2]. По данному способу обезвоживание мазута осуществляют путем нагрева обводненного мазута с последующим испарением влаги, при этом локальный нагрев мазута осуществляют с помощью установленного в нижней части резервуара нагревателя с температурой поверхности от 150 до 190°С в течение времени, необходимого для достижения заданного содержания воды в мазуте. Причем отношение поверхности нагревателя к массе мазута составляет от 0,2 до 0,4 м2/т.

Недостатком аналога является низкая эффективность нагрева мазута за счет осуществления процесса теплоотдачи конвекцией, так как нагреватель находится в нижней части резервуара, заполненного мазутом.

Наиболее близким по технической сущности является способ переработки нефтешлама путем выделения из него нефтепродуктов и воды [3], в котором с целью предотвращения образования сточных вод и повышения степени обезвоженности выделяемого нефтепродукта нефтешлам нагревают до 100-190°С при непосредственном контакте с жидким органическим теплоносителем, упаривают воду при этой температуре и отделяют механические примеси.

В качестве жидкого органического теплоносителя может быть использован выделяемый из нефтешлама нефтепродукт.

Недостатком прототипа является смешение нефтешлама с органическим теплоносителем, что приводит к образованию растворов и вызывает необходимость дополнительного нагрева для отделения жидкого органического теплоносителя. В связи с большой разностью в теплоемкости воды и органических жидкостей последней для выпаривания воды требуется на порядок больше. Вышеперечисленное повышает энергоемкость процесса.

Нагрев нефтешлама выше температуры 140°С делает данный способ переработки нефтешлама взрывоопасным. Кроме того, в оборудовании, где происходит выпаривание воды, произойдет вспенивание, что потребует создания и установки специальных устройств ее разрушающих.

Задачей, решаемой заявляемым изобретением, является повышение эффективности и производительности процесса переработки, снижение энергозатрат, обеспечение автономности установки за счет применения перспективного оборудования и исключения из процесса теплоносителя водяного пара.

1. Поставленная задача решается таким образом, что в способе обезвоживания нефтесодержащих отходов из прудов-отстойников, включающем нагрев нефтесодержащего отхода и испарения воды, собирают верхнюю, обогащенную нефтепродуктом часть нефтесодержащего отхода, фильтруют, нагревают его в пленочном испарителе путем контакта свободной поверхности падающей пленки нефтесодержащего отхода с потоком продукта сгорания котельного топлива, охлажденного до 400-600°С рециркулятом газовой фазы, охлажденным в конденсаторе до температуры конденсации паров воды, содержащихся в газовой фазе, при этом рециркулят нефтесодержащего отхода с низа пленочного испарителя подают на верх испарителя и смешивают его с исходным нефтесодержащим отходом, пары воды отделяют от готового продукта в центробежном сепараторе с последующей конденсацией паров в конденсаторе, орошаемом наиболее обводненной частью нефтесодержащего отхода из среднего слоя пруда-отстойника с последующим возвратом ее в пруд-отстойник.

2. Способ по п.1, отличающийся тем, что нагрев осуществляют либо в прямоточном либо в противоточном испарителе.

Предложенный способ позволяет в отличие от рассмотренных выше технологических процессов снизить энергозатраты и повысить интенсивность процесса обезвоживания нефтесодержащего отхода за счет высоких коэффициентов теплопередачи, так как нагрев происходит со стороны свободной поверхности стекающей пленки, т.е. отсутствует термическое сопротивление стенок труб, на которых при теплообмене через стенку могут образовываться отложения твердых продуктов из обрабатываемого нефтесодержащего отхода, а также за счет полного использования тепловой энергии сгорания топлива в тепловом процессе, так как продукты сгорания охлаждаются обводненным нефтесодержащим отходом, который возвращается в пруд-отстойник для его обогрева, низкое парциальное давление водяных паров в инертном газе понижает температуру испарения воды из нефтесодержащего отхода, что также способствует повышению интенсивности процесса. Данный способ позволяет создать автономную установку, не связанную с коммуникациями подвода теплоносителей (водяного пара), что приводит к снижению материальных и энергетических затрат.

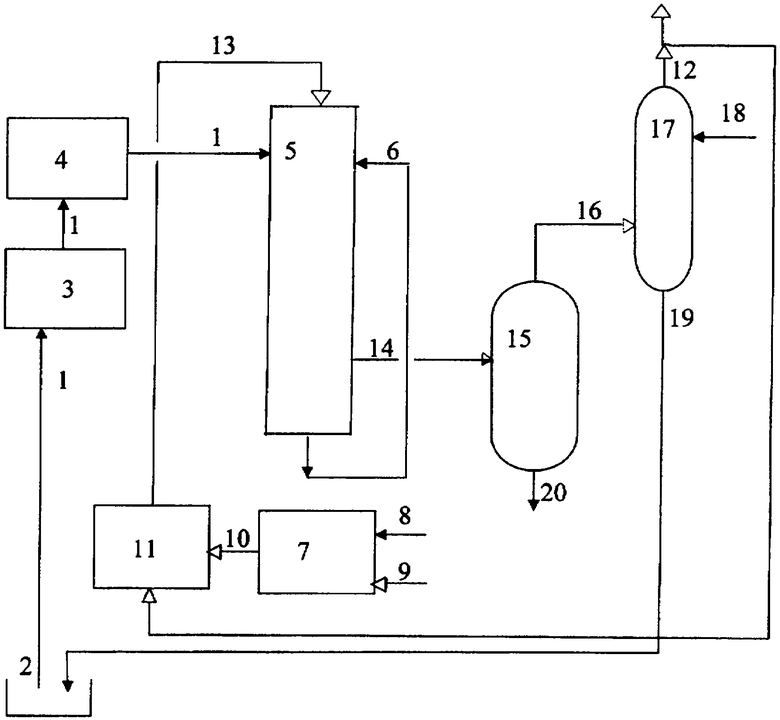

Существо способа поясняется чертежом, на котором представлена принципиальная схема процесса обезвоживания нефтесодержащего отхода.

Нефтесодержащий отход (поток 1) из пруда-отстойника 2 блоком забора сырья 3 через фильтры 4 подают в пленочный испаритель 5 с падающей пленкой, в котором производят нагрев падающей пленки нефтесодержащего отхода путем контакта ее свободной поверхности с потоком продукта сгорания котельного топлива. С низа пленочного испарителя 5 рециркулят нефтесодержащего отхода (поток 6) подают на верх испарителя 5, где он смешивается с исходным нефтесодержащим отходом. Продукты сгорания котельного топлива образуются в блоке сгорания котельного топлива 7, в который подают котельное топливо (поток 8) и воздух (поток 9). Горячие продукты сгорания котельного топлива (поток 10) подают в смеситель 11, где их охлаждают до 400-600°С рециркулятом газовой фазы (поток 12), охлажденной в конденсаторе 17 до температуры конденсации паров воды, содержащихся в газовой фазе. Охлажденные до 400-600°С продукты сгорания (поток 13) поступают на нагрев пленки нефтесодержащего отхода в пленочный испаритель 5 для их обезвоживания. Обезвоженный нефтяной отход и водяной пар (поток 14) подают в сепаратор 15, где происходит их разделение, водяной пар и пары низкокипящих нефтепродуктов (поток 16) поступают в конденсатор 17, где конденсируются наиболее обводненной частью нефтесодержащего отхода (поток 18) из среднего слоя пруда-отстойника 2 с последующим возвратом ее в пруд-отстойник 2 (поток 19). Обезвоженный нефтесодержащий отход, являющийся компонентом топочного мазута, отводят с низа сепаратора 15 (поток 20).

Источники информации

1. Патент №2098361 РФ, МКИ6 С02F 11/18, С10G 33/00, В01D 3/14, В01D 3/00 Способ переработки нефтеотходов / И.М.Равилов, П.А.Ланин, А.Ф.Ахметов, А.Ф.Махов, Р.М.Усманов, М.Н.Ахметшин, Н.К.Кондрашева, В.А.Рябцов, И.Н.Шамсутдинов, В.Б.Файзуллин. - №95118795/25; Заявлено 31.10.1995; Опубл. 1997.

2. Патент №2127298 РФ, МКИ6 С10G 33/00 Способ термического обезвоживания мазута / В.М.Кузьминов, В.Г.Колодяжный, В.И.Юдин, И.Я.Вишнивецкий, А.И.Руденко. - №97111047/04; Заявлено 27.06.1997; Опубл. Бюл. №7, 1999.

3. А.С. №947091 РФ, МКИ6 С02F 11/18 Способ переработки нефтешлама / В.Д.Ходак, В.И.Костюк, В.Н.Копосов - №2962073/23-26; Заявлено 17.07.1980; Опубл. 30.07.82.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2005 |

|

RU2323894C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДО-УГЛЕВОДОРОДНЫХ ЭМУЛЬСИЙ ПРИРОДНОГО И ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2581584C1 |

| СПОСОБ СБОРА НЕФТЕПРОДУКТОВ ИЗ ПРУДОВ-НАКОПИТЕЛЕЙ НЕФТЯНЫХ ОТХОДОВ | 2005 |

|

RU2324787C2 |

| Способ переработки нефтеотходов | 1988 |

|

SU1558879A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2014 |

|

RU2544649C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЗУТА ИЗ ПРОПАРОЧНО-ПРОМЫВОЧНЫХ СМЕСЕЙ НЕФТЕПРОДУКТОВ | 2020 |

|

RU2732242C1 |

| Способ переработки нефтешлама | 2020 |

|

RU2739031C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ НЕФТЕПРОДУКТОВ ИЗ ПРУДОВ-ОТСТОЙНИКОВ И ШЛАМОНАКОПИТЕЛЕЙ | 2016 |

|

RU2618870C1 |

| НЕФТЕШЛАМОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС | 2014 |

|

RU2550843C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ НЕФТЕШЛАМОВ В ГИДРАТИРОВАННОЕ ТОПЛИВО | 2013 |

|

RU2535710C2 |

Изобретение относится к способам переработки нефтесодержащих отходов (шламов) и может быть использовано в нефтяной, нефтеперерабатывающей и других отраслях народного хозяйства, где имеет место формирование, складирование и длительное хранение в прудах-отстойниках и шламонакопителях нефтесодержащих отходов. Собирают верхнюю, обогащенную нефтепродуктом часть нефтесодержащих отходов, фильтруют, нагревают в пленочном испарителе путем контакта свободной поверхности падающей пленки нефтесодержащего отхода с потоком продукта сгорания котельного топлива, охлажденного до 400-600°С рециркулятом газовой фазы, охлажденным в конденсаторе до температуры конденсации паров воды, содержащихся в газовой фазе. При этом рециркулят нефтесодержащего отхода с низа пленочного испарителя подают на верх испарителя и смешивают его с исходным нефтесодержащим отходом, пары воды отделяют от готового продукта в центробежном сепараторе с последующей конденсацией паров в конденсаторе, орошаемом наиболее обводненной частью нефтесодержащего отхода из среднего слоя пруда-отстойника с последующим возвратом ее в пруд-отстойник. Технический эффект - повышение эффективности и производительности процесса переработки, снижение энергозатрат, обеспечение автономности установки за счет применения перспективного оборудования и исключения из процесса теплоносителя водяного пара. 1 з.п. ф-лы, 1 ил.

| Способ переработки нефтешлама | 1980 |

|

SU947091A1 |

| Способ обезвоживания амбарных эмульсий и нефтяного шлама | 1990 |

|

SU1773931A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕОТХОДОВ | 1995 |

|

RU2098361C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ | 2003 |

|

RU2233310C1 |

| DE 3703525 A, 11.08.1988. | |||

Авторы

Даты

2008-09-20—Публикация

2005-11-28—Подача