Изобретение относится к нефтеперерабатывающей промышленности, а именно к способам переработки и утилизации нефтяных отходов.

Известен способ переработки нефтеотходов [1] заключающийся в выделении из него нефтепродуктов и воды путем нагревания нефтешлама до 100 190oC при непосредственном контакте с жидким органическим теплоносителем, в качестве которого используют выделяемый из нефтешлама нефтепродукт, с последующим упариванием воды при этой температуре и отделением механических примесей. Процесс энергоемкий, с низким выходом нефтепродуктов.

Наиболее близким по технической сущности к изобретению является способ переработки нефтеотходов [2] Сущность способа заключается в том, что нефтеотходы в смеси с жидким органическим теплоносителем нагревают до 190 - 220oC с последующим нагревом в трубчатой печи до 320 360oC и сепарацией продуктов смешения на воду, легкие нефтепродукты и тяжелый остаток с температурой кипения выше 300oC, используемый в качестве теплоносителя. Недостатками способа являются большие энергозатраты, низкий выход целевого продукта.

Изобретение решает задачу создания энергосберегающей технологии переработки нефтеотходов, увеличения выхода целевых продуктов, отвечающих требованиям на компонент товарного продукта.

Сущность способа заключается в том, что нефтеотходы подвергают трехступенчатому разделению путем отстоя при 65 75oC с получением легких нефтепродуктов, воды и эмульсии нефтепродуктов с водой, полученные после каждой ступени разделения легкие нефтепродукты подвергают ректификации с получением легких фракций, выкипающих до 200oC, и остатка ректификации - керосино-газойлевой фракции 200oC ККoC, а эмульсию нефтепродуктов с водой после второй ступени разделения смешивают с нефтешламом, разбавителем и водой, смесь обрабатывают деэмульгатором, а после подогрева до 40 60oC и перемешивания направляют на третью ступень разделения, после чего эмульсию нефтепродуктов с водой смешивают с остатком ректификации керосино-газойлевой фракцией 200oC ККoC и предварительно нагретым до 85 95oC тяжелым остатком нефтепереработки с получением компонента товарной продукции, причем эмульсию нефтепродуктов с водой после второй ступени разделения смешивают с нефтешламом, разбавителем и водой в соотношении 1:1, а смесь нефтешлама с разбавителем и водой берут в соотношении 1:1:1, в качестве разбавителя используют либо ловушечную нефть, либо некондиционные нефтепродукты; смесь эмульсии нефтепродуктов с водой после второй ступени разделения с нефтешламом, разбавителем и водой обрабатывают неионогенным деэмульгатором, используемым в процессах электрообессоливания нефти в количестве 100 г/т нефтешлама.

Качество тяжелого остатка нефтепереработки:

Вязкость условная при 100oC. ВУ 15,0

Плотность при 20oC, кг/м3 0,990

Коксуемость, мас. 15,0

Содержание серы, мас. 2,50

Зольность, мас. 0,25

Содержание механических примесей, мас. 0,06

Температура вспышки, oC 240

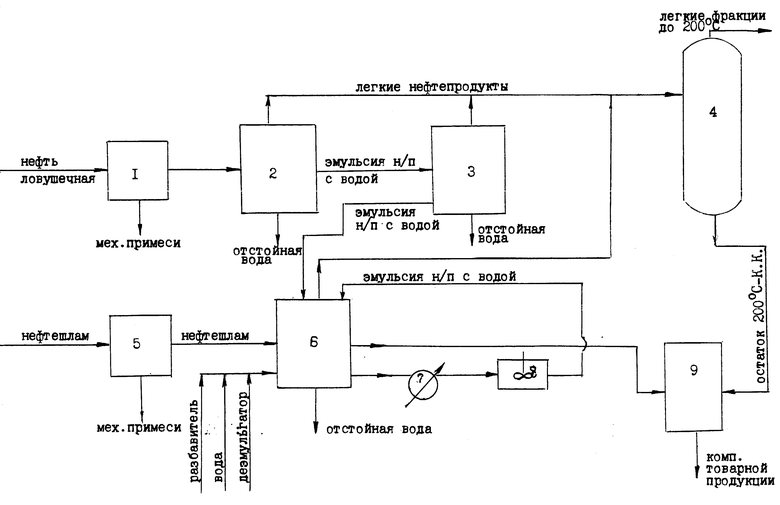

На чертеже представлена схема осуществления способа.

Ловушечную нефть с прудов после отделения основной массы механических примесей в песколовках 1 направляют на разделение при 65 75oC путем отстоя в резервуарах 2, 3, полученные после каждой ступени разделения легкие нефтепродукты подвергают ректификации в колонне 4 с получением легких фракций, выкипающих до 200oC, и остатка ректификации -керосино-газойлевой фракции 200oC ККoC, эмульсию нефтепродуктов с водой после второй ступени разделения смешивают с нефтешламом, предварительно очищенным от воды и механических примесей в резервуаре 5, разбавителем и водой, взятых в соотношении 1:1:1, в резервуаре 6, смесь обрабатывают деэмульгатором в количестве 100 г/т нефтешлама, подогревают в теплообменнике 7 до 40 - 60oC, затем подвергают перемешиванию в смесителе 8 и возвращают смесь в резервуар 6, который заполняют на 90% высоты. Циркуляцию смеси проводят из расчета прокачки четырехкратного объема резервуара 6 и осуществляют двухсуточный отстой содержимого резервуара 6. Верхний слой, отвечающий по качеству ловушечной нефти, направляют на ректификацию, а промежуточный слой-эмульсию нефтепродуктов с водой смешивают с остатком ректификации - керосино-газойлевой фракцией 200oC ККoC в резервуаре 9, в который предварительно закачен горячий (с температурой 85 95oC) тяжелый остаток нефтепереработки с получением товарной продукции. Эмульсию нефтепродуктов с водой после второй ступени разделения смешивают с нефтешламом, разбавителем и водой в соотношении 1:1.

Пример. Ловушечную нефть

Плотность при 20oC, г/см3, 0,869-0,900

Содержание воды, мас. 10,0 50,0

Температура вспышки, oC 118

Содержание механических примесей, мас. 0,10 0,15

Содержание золы, мас. 0,3 0,4,

подвергают двухступенчатому разделению при 65 75oC, легкие нефтепродукты после каждой ступени разделения направляют на ректификацию, а эмульсию нефтепродуктов с водой смешивают с предварительно очищенным от механических примесей и воды нефтешламом, обрабатывают разбавителем и водой в соотношении 1: 1 соответственно, нефтешлам, разбавитель и воду берут в соотношении 1: 1: 1, затем смесь обрабатывают деэмульгатором в количестве 100 г/т нефтешлама, подогревают в теплообменнике до 40 60oC, перемешивают и вновь возвращают в резервуар на разделение. Легкие нефтепродукты после третьей ступени разделения также подвергают ректификации с получением легких фракций, выкипающих до 200oC, и остатка ректификации керосино-газойлевой фракции 200oC ККoC Остаток ректификации керосино-газойлевая фракция имеет следующие качества:

Относительная плотность при 20oC, кг/см3 0,982

Вязкость условная при 20oC 1,44

Содержание воды, мас. 0,7

Содержание механических примесей, мас. 0,08

Зольность, мас. 0,23

Коксуемость, мас. 12,9

Температура вспышки oC в открытом тигле 104

Эмульсию нефтепродуктов с водой смешивают с остатком ректификации - керосино-газойлевой фракцией 200oC ККoC и нагретым до 85 95oC тяжелым остатком нефтепереработки, с получением товарной продукции.

Качество эмульсионного слоя после трехступенчатого разделения:

Относительная плотность при 20oC, г/см3 0,900 0,910

Вязкость условная при 80oC 3,5 4,0

Содержание воды, мас. 5,0 15,0

Механические примеси, мас. 0,7 1,5

Зольность, мас. 0,26 0,3

Коксуемость, мас. 5,0 7,0

Температура вспышки в открытом тигле oC 100 130

Качество компонента товарной продукции:

Вязкость условная при 80oC 5,0

Плотность при 20oC, г/см3 0,980

Коксуемость, мас. 15,0

Содержание серы, мас. 2,0

Зольность, мас. 0,20

Механические примеси, мас. 0,2

Температура вспышки, oC 130

Содержание воды, мас. 1,0

что соответствует требованиям на компонент товарного топлива.

Таким образом, предложена энергосберегающая технология переработки нефтеотходов, которая может быть использована в нефтеперерабатывающей промышленности.

Использование предлагаемой технологии переработки нефтеотходов позволит решить задачу увеличения выхода товарной продукции, отвечающей требованиям, например, на компонент товарного топлива, утилизировать нефтеотходы и улучшить экологию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СУДОВОГО ВЫСОКОВЯЗКОГО ТОПЛИВА | 1995 |

|

RU2084494C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ НЕФТЕЗАГРЯЗНЕННЫХ ГРУНТОВ | 2012 |

|

RU2502784C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2005 |

|

RU2333896C2 |

| СПОСОБ ПОЛУЧЕНИЯ АВИАЦИОННОГО БЕНЗИНА | 1997 |

|

RU2120467C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2014 |

|

RU2544649C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1996 |

|

RU2098218C1 |

| Способ утилизации нефтешлама | 2019 |

|

RU2710174C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2005 |

|

RU2323894C2 |

| ЖИДКОСТЬ АНТИСЕПТИЧЕСКАЯ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ ЖТК-2 (ЕЕ ВАРИАНТЫ) | 1999 |

|

RU2146611C1 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ | 2001 |

|

RU2191110C1 |

Использование: в нефтеперерабатывающей промышленности, в частности для переработки и утилизации нефтяных отходов. Сущность изобретения: нефтеотходы подвергают трехступенчатому разделению путем отстоя при температуре 65 - 75oC с получением легких нефтепродуктов, воды и эмульсии нефтепродуктов с водой, полученные после каждой ступени разделения легкие нефтепродукты подвергают ректификации с получением легких фракций, выкипающих до 200oC, и остатка ректификации - керосино-газойлевой фракции 200oC - ККoC, а эмульсию нефтепродуктов с водой после второй ступени разделения смешивают с нефтешламом, разбавителем и водой, смесь обрабатывают деэмульгатором, а после подогрева до 40 - 80oC и перемешивания направляют на третью ступень разделения, после чего эмульсию нефтепродуктов с водой смешивают с остатком ректификации - керосино-газойлевой фракцией 200oC - ККoC и предварительно нагретым до 85 - 95oC тяжелым остатком нефтепереработки с получением компонента товарной продукции, причем эмульсию нефтепродуктов с водой после второй ступени разделения смешивают с нефтешламом, разбавителем и водой в соотношении 1:1, а смесь нефтешлама с разбавителем и водой берут в соотношении 1:1:1, в качестве разбавителя используют либо ловушечную нефть, либо некондиционные нефтепродукты; смесь эмульсии нефтепродуктов с водой после второй ступени разделения с нефтешламом, разбавителем и водой обрабатывают неионогенным деэмульгатором, используемым в процессах электрообессоливания нефти в количестве 100 г/т нефтешлама. Изобретение решает задачу создания энергосберегающей технологии переработки нефтеотходов, увеличения выхода целевых продуктов, отвечающих требованиям на компонент товарной продукции. 3 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 947091, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1558879, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-12-10—Публикация

1995-10-31—Подача