Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для безотходной переработки эмульсионных и эмульсионно-суспензионных нефтешламов, отработанных моторных масел и т.п. отходов.

Известен способ получения дистиллятных фракций из нефтепродуктов, остатков перегонки нефти, газового конденсата и нефтешламов и устройство для его осуществления [Патент РФ №2204583, опубл. 20.05.2003, МПК C10G 9/00, C10G 9/18], которое включает танки (емкости) для сырья и остатка, трубчатую печь для нагрева сырья, насосы, реакторы, печь для прогрева инертного газа. В реакторе расположен излучающий экран, поверхность которого параллельна поверхности нефтепродукта, при этом экран разогревается беспламенными газовыми горелками, а расстояние от поверхности экрана до поверхности жидкости 30-300 мм.

Недостатком устройства является быстрое закоксовывание поверхности излучателя брызгами кипящего нефтешлама, невозможность прогрева всей толщи слоя нефтешлама из-за нагрева его сверху и отсутствия конвекции. Также устройство не может быть использовано для переработки обводненных нефтешламов вследствие вскипания воды и выброса вспененного нефтешлама из реакционной емкости, а также отсутствия оборудования для отделения механических примесей, содержащихся в нефтешламе.

Известна установка утилизации обводненного нефтепродукта (нефтешлама) [Патент РФ №2214298, опубл. 20.10.2003, МПК B01D 3/38, C10L 1/32], которая содержит сырьевую и реагентную емкости, соединенные через насос с емкостью обезвоживания, которая подсоединена к сепаратору и котлу. При этом емкость обезвоживания размещена над котлом, соединенным через ректификационную колонну с сепаратором и нагревательной печью. Топочные горелки котла и нагревательной печи соединены с сепаратором и ректификационной колонной. Котел через дополнительный сепаратор соединен с реагентной емкостью. Предпочтительно ректификационную колонну оборудуют стриппингом, соединенным с нагревательной печью, а в качестве топочных горелок используют газомазутные горелки.

Недостатком установки является периодичность процесса, необходимость применения ручного труда для очистки реакционной емкости от полукокса в каждом цикле переработки. Кроме того, получаемый компонент твердого топлива имеет крайне ограниченное применение из-за высокой зольности и низкой механической прочности.

Известна станция обезвоживания нефтепродуктов [Патент РФ №2327504, опубл. 27.06.2008, МПК B01D 3/00, B01D 17/04], которая состоит из сборника обводненных нефтепродуктов, теплообменника-рекуператора, перегревателя, автоклава-отстойника, отгонного пленочного аппарата, конденсатора испаренной влаги с охлаждающим регистром и отстойником конденсата.

Недостатком станции является невозможность переработки нефтесодержащих отходов с механическими примесями, составляющих основное количество нефтесодержащих отходов, из-за несоответствия получаемого продукта требованиям нормативной документации по показателю "зольность" вследствие отсутствия оборудования для отделения механических примесей от сырьевых нефтесодержащих отходов. В качестве основной продукции получают низкокачественное и дешевое высокозольное котельное топливо.

Известен способ переработки отработанных нефтепродуктов и установка для его осуществления [Патент РФ №2161176, опубл. 27.12.2000, МПК C10L 1/04, C10G 9/00], при этом установка включает узел обезвоживания и отбензинивания исходного сырья, состоящий из установленного на линии подачи сырья теплообменника, соединенного последовательно с выпарным аппаратом с падающей пленкой, сепаратором, конденсатором и фазоразделителем, узел очистки воды, состоящий из отпарной колонны и фильтра, узел термического крекинга, состоящий из крекинг-котла, дефлегматора, конденсатора, центрифуги, узел фильтрации и узел дистилляции.

Недостатком известной установки является цикличность переработки, связанная с необходимостью периодического прерывания процесса для очистки крекинг-котла от кокса, которая требует применения ручного труда и приводит к загрязнению окружающей среды. При этом выгруженный кокс практически не имеет применения из-за высокой зольности и низкой механической прочности и фактически является отходом, загрязняющим окружающую среду. Необходимость сжигания сероводородсодержащего газа термического крекинга приводит к загрязнению окружающей среды диоксидом серы.

Известная установка также неприменима для переработки высокообводненных нефтесодержащих отходов, равно как и нефтесодержащих отходов с малым содержанием бензиновой фракции, углеводороды которой образуют азеотропы с водой. При этом испарение большого количества воды требует большого расхода энергии, а сепарация механических примесей от тяжелой остаточной крекинг-фракции трудноосуществима технически из-за высокой вязкости последней.

При эксплуатации установки на ряде стадий предусматривается контакт нефтесодержащих отходов и взрывопожароопасных технологических сред с атмосферным воздухом, что имеет следствием низкий уровень промышленной безопасности установки.

Получаемая бензиновая фракция является нестабильной и не может быть реализована в качестве товарного продукта. Тяжелая остаточная фракция крекинга также имеет низкое качество из-за высокой зольности и может быть использована лишь в качестве компонента низкокачественного котельного топлива.

Наиболее близким аналогом изобретения, принятым в качестве прототипа, является мини-завод по переработке нефтешламов (нефтешламоперерабатывающий комплекс), который включает: блок выемки нефтешлама, блок разделения нефтешлама на нефтеконцентрат, нефтезагрязненную воду и механические примеси, блок доочистки нефтеконцентрата, блок доочистки воды, блок переработки механических примесей в стройматериалы или полигон их утилизации путем биорекультивации, а также локальную установку переработки доочищенного нефтеконцентрата по технологии термоакустического воздействия (термической конверсии) с получением парообразных продуктов и неокисленного битума, включающую оборудование для фракционирования парообразных продуктов с получением сероводородсодержащего топливного газа, компонента бензина и дизельного дистиллята [Пеганов В.Н. и др. Мини-завод по переработке нефтешламов // Нефтегазовые технологии. - 2002. - №1. - С.26-34].

Недостатками известного нефтешламоперерабатывающего комплекса являются:

- низкое качество продукции,

- высокое давление насыщенных паров бензиновой фракции и низкая температура вспышки дизельной фракции из-за отсутствия оборудования для стабилизации,

- низкая термоокислительная стабильность бензиновой и дизельной фракций, что приводит к потемнению и выделению осадков при их контакте при хранении вследствие образования нерастворимых продуктов окислительной конденсации диенов и олефинов с двойной связью в соположении к ароматическому заместителю при контакте с воздухом,

- высокая зольность остаточного продукта из-за низкой эффективности отделения мелкодисперсных мехпримесей и воды на блоке доочистки нефтеконцентрата из-за отсутствия оборудования для снижения вязкости и увеличения разности плотностей углеводородной и водной фаз в эмульсии,

- загрязнение окружающей среды диоксидом серы из-за отсутствия оборудования для очистки топливного газа от сероводорода.

Задача изобретения - повышение качества товарных продуктов, уменьшение загрязнения окружающей среды.

Технический результат, который может быть достигнут при эксплуатации предлагаемого нефтешламоперерабатывающего комплекса:

- повышение качества товарных бензиновой и дизельной фракций за счет дополнения комплекса блоком гидростабилизации и стабилизации светлых фракций,

- повышение качества остаточного продукта за счет соединения блока доочистки нефтеконцентрата с установкой термической конверсии нефтеконцентрата линией подачи циркулирующего разбавителя с блоком гидростабилизации и стабилизации линией подачи паров стабилизации,

- уменьшение загрязнения окружающей среды за счет дополнения блоком очистки газа термической конверсии от сероводорода.

Указанный технический результат достигается тем, что в известном нефтешламоперерабатывающем комплексе, состоящем из блока разделения нефтешлама на нефтеконцентрат, нефтезагрязненную воду и механические примеси, блока доочистки нефтеконцентрата, блока очистки воды, блока переработки механических примесей, а также установки термической конверсии нефтеконцентрата, включающей оборудование для фракционирования, особенность заключается в том, что нефтешламоперерабатывающий комплекс дополнительно включает блок гидростабилизации и стабилизации светлых фракций и блок очистки газа от сероводорода, при этом блок доочистки нефтеконцентрата соединен с установкой термической конверсии нефтеконцентрата линией подачи циркулирующего разбавителя, а с блоком гидростабилизации и стабилизации светлых фракций - линией подачи паров стабилизации.

Блок разделения нефтешлама может представлять собой, например, сепарационную установку с узлами предварительного подогрева, коалесцентного фильтрования и центрифугирования агрегативно устойчивого промежуточного слоя нефтешлама.

Блок доочистки нефтеконцентрата может представлять собой, например, сепарационную установку с узлами коалесцентного фильтрования и смешения нефтеконцентрата с разбавителем и парами стабилизации.

Блок очистки воды может представлять собой, например, установку подготовки воды путем последовательной сепарации, адсорбционной очистки и обратного осмоса.

Блок переработки механических примесей может представлять собой, например, установку производства дорожно-строительных материалов по реагентной технологии, заключающейся в переработке механических примесей в смеси с негашеной известью, поверхностно-активным веществом, инертным материалом и водой.

Установка термической конверсии нефтеконцентрата, включающая оборудование для фракционирования, может представлять собой, например, установку термического крекинга, включающую в свой состав колонну ректификации паров термолиза.

Блок гидростабилизации и стабилизации светлых фракций может представлять собой, например, установку неглубокого каталитического гидрирования светлых фракций на никельсодержащем катализаторе, соединенную с насадочной или тарельчатой стабилизационной колонной.

Блок очистки газа от сероводорода может представлять собой, например, установку аминовой очистки, установку хелатной очистки, установку Клауса или одну из других известных установок, целесообразность применения которых определяется в зависимости от содержания сероводорода в газе, его массового расхода и требований к качеству очистки газа.

Включение блока гидростабилизации и стабилизации светлых фракций в состав нефтешламоперерабатывающего комплекса позволяет обеспечить соответствие светлых продуктов требованиям по термоокислительной стабильности, цветности, давлению насыщенных паров (температуре вспышки) за счет гидрирования высокореакционноспособных диенов и олефинов и последующего выделения паров стабилизации, а включение блока очистки газа от сероводорода, например, с получением серы позволяет получить экологически чистое газовое топливо для собственных нужд.

Соединение блок доочистки нефтеконцентрата с установкой термической конверсии нефтеконцентрата линией подачи циркулирующего разбавителя, а с блоком гидростабилизации и стабилизации светлых фракций линией подачи паров стабилизации обеспечивает снижение плотности углеводородной фазы нефтеконцентрата, увеличение разности плотностей углеводородной и водной фаз и, соответственно, необходимую степень очистки от мелкодисперсных механических примесей.

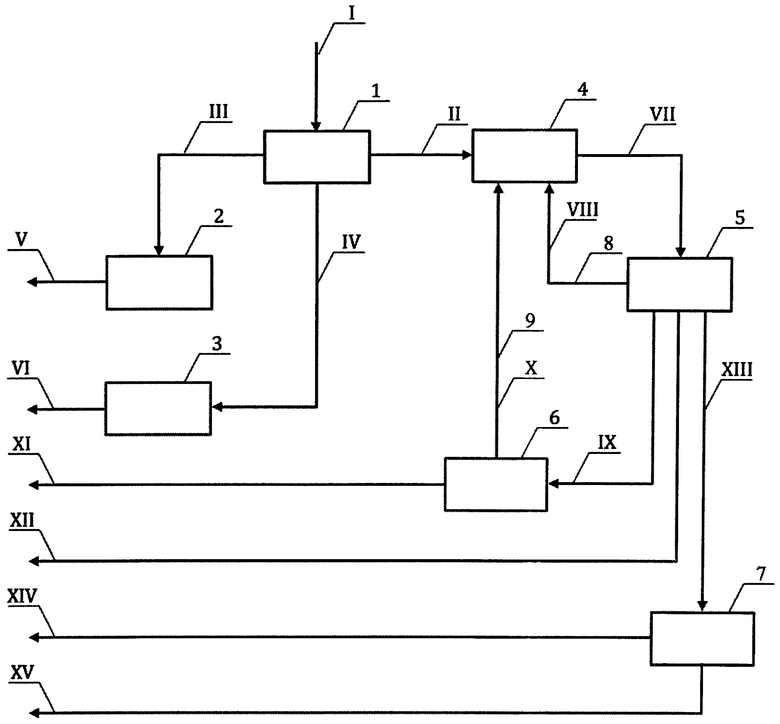

Предлагаемый нефтешламоперерабатывающий комплекс состоит из блока разделения нефтешлама 1, блока очистки воды 2, блока переработки механических примесей 3, блока доочистки нефтеконцентрата 4, установки термической конверсии нефтеконцентрата 5, блока гидростабилизации и стабилизации светлых фракций 6, блока очистки газа от сероводорода 7, линии подачи циркулирующего разбавителя 8, линии подачи паров стабилизации 9, а также иных внутриустановочных технологических линий и линий вывода продуктов.

Нефтешламоперерабатывающий комплекс функционирует следующим образом. Нефтешлам (I) разделяют на блоке 1 с выделением нефтеконцентрата (II), нефтезагрязненной воды (III) и механических примесей (IV). Нефтезагрязненную воду (III) подвергают очистке на блоке 2 с получением нормативно-чистой воды (V), а механические примеси (IV) на блоке 3 перерабатывают в дорожно-строительные материалы (VI). Нефтеконцентрат (II) на блоке 4 в присутствии разбавителя (VIII) и паров стабилизации (X) доочищают с получением сырья (VII), которое подвергают термической конверсии на блоке 5 с получением разбавителя (VIII), светлых фракций (IX) (условно показан один поток), остаточной фракции (XII) и сероводородсодержащего газа (XIII).

Разбавитель (VIII) по линии 8 направляют на блок 4 для разбавления нефтеконцентрата (II). Светлые фракции (IX) на блоке 6 подвергают гидростабилизации и стабилизации с получением светлых товарных продуктов (XI), например, технического бензина и дистиллятного судового топлива (условно показан один поток). Остаточную фракцию (XII) выводят в качестве тяжелого котельного топлива, а сероводородсодержащий углеводородный газ (XIII) очищают на блоке 7 от сероводорода, например, с получением серы (XIV) и топливного газа (XV), используемого на собственные нужды.

Предлагаемый нефтешламоперерабатывающий комплекс может быть использован в нефтеперерабатывающей промышленности для безотходной переработки эмульсионных и эмульсионно-суспензионных нефтешламов, отработанных моторных масел и т.п. отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2014 |

|

RU2544649C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСОДЕРЖАЩЕГО НЕФТЕШЛАМА | 2015 |

|

RU2608036C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСОДЕРЖАЩЕГО НЕФТЕШЛАМА С ВЫСОКИМ СОДЕРЖАНИЕМ ВОДЫ | 2016 |

|

RU2626240C1 |

| СПОСОБ ПОДГОТОВКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ К ТЕРМИЧЕСКОЙ КОНВЕРСИИ | 2013 |

|

RU2522303C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ КОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2500789C1 |

| УСТАНОВКА ЗАМЕДЛЕННОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИИ МАЗУТА | 2016 |

|

RU2699807C2 |

| УСТАНОВКА ЗАМЕДЛЕННОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИИ МАЗУТА | 2016 |

|

RU2615129C1 |

| УСТАНОВКА ЗАМЕДЛЕННОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИИ МАЗУТА | 2016 |

|

RU2626321C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2510642C1 |

| БИТУМНАЯ УСТАНОВКА | 2016 |

|

RU2613959C1 |

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для безотходной переработки эмульсионных и эмульсионно-суспензионных нефтешламов, отработанных моторных масел и т.п. отходов. Нефтешламоперерабатывающий комплекс состоит из блока разделения нефтешлама на нефтеконцентрат, нефтезагрязненную воду и механические примеси, блока доочистки нефтеконцентрата, блока очистки воды, блока переработки механических примесей, установки термической конверсии нефтеконцентрата, включающей оборудование для фракционирования, блока гидростабилизации и стабилизации светлых фракций и блока очистки газа от сероводорода. Блок доочистки нефтеконцентрата соединен с установкой термической конверсии нефтеконцентрата линией подачи циркулирующего разбавителя, а с блоком гидростабилизации и стабилизации светлых фракций - линией подачи паров стабилизации. Технический результат: повышение качества товарных продуктов, уменьшение загрязнения окружающей среды. 1 ил.

Нефтешламоперерабатывающий комплекс, состоящий из блока разделения нефтешлама на нефтеконцентрат, нефтезагрязненную воду и механические примеси, блока доочистки нефтеконцентрата, блока очистки воды, блока переработки механических примесей, а также установки термической конверсии нефтеконцентрата, включающей оборудование для фракционирования, отличающийся тем, что нефтешламоперерабатывающий комплекс дополнительно включает блок гидростабилизации и стабилизации светлых фракций и блок очистки газа от сероводорода, при этом блок доочистки нефтеконцентрата соединен с установкой термической конверсии нефтеконцентрата линией подачи циркулирующего разбавителя, а с блоком гидростабилизации и стабилизации светлых фракций линией подачи паров стабилизации.

| ПЕГАНОВ В.Н | |||

| и др | |||

| Минизавод по переработке нефтешламов | |||

| Нефтегазовые технологии, 2002, N1, с.26-34 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2161176C1 |

| СПОСОБ ОБРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ШЛАМОВ | 2002 |

|

RU2217476C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ЗАГРУЗКИ БАКОВ САМОЛЕТОВ ХИМИЧЕСКИМИ ВЕЩЕСТВАМИ | 1931 |

|

SU29742A1 |

| Устройство для определения воздухопроницаемости листовых материалов | 1946 |

|

SU76252A1 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ СТЕКОЛ ПРОЕКЦИОННЫХ ЭКРАНОВ | 0 |

|

SU303340A1 |

| DE 4214346 A1, 11.11.1993 | |||

| КУРОЧКИН А.К | |||

| и др | |||

| Нефтешламы - ресурсное сырьё для | |||

| производства светлых моторных топлив и дорожных битумов | |||

| Переработка нефти и газа, 2010, N4, с.72-75 | |||

Авторы

Даты

2015-05-20—Публикация

2014-03-03—Подача