Изобретение относится к обогащению полезных ископаемых, а именно к машинам для флотации полезных ископаемых, и может быть использовано в угольной промышленности, черной и цветной металлургии на обогатительных фабриках.

Известно устройство для флотации, включающее цилиндроконическую колонну с камерой пеносъема и разгрузочные приспособления, отличающееся тем, что, с целью повышения эффективности разделения, оно снабжено гидроциклонами, размещенными верхней своей частью в камере пеносъема, при этом разгрузочное приспособление выполнено в виде полого цилиндра, разделенного перегородкой на камеры, каждая из которых имеет отводные патрубки. Каждый гидроциклон выполнен с цилиндрической насадкой, поверхность которой перфорирована. Устройство для флотации состоит из корпуса, в нижней части переходящего в конус, камеры пеносъема для размещения гидроциклонов, снабженных распределительными головками и эжекторами. Кроме того, оно включает двухкамерный центральный сосуд для удаления пены и слива, имеющий наклонную перегородку, трубку для отвода пенного продукта и сифон для отвода слива. Осадок выводится через кран.

Применение данного устройства для флотации горючего сланца позволит получать флотационный концентрат с содержанием 75% горючего вещества.

Предлагаемое устройство позволяет получить четыре продукта: концентрат, крупные, средние и мелкие отходы, раздельно выводимые из него, Однако использование эжектора с насосом для аэрации пульпы обеспечивает диспергацию воздуха только в виде микропузырьков, а транспортабельных воздушных пузырьков он вырабатывает мало, не позволяет сфлотировать в устройстве более крупные по размеру частицы. Следовательно, эти частицы полезных минералов будут теряться с песками гидроциклонов.

Использование насоса для работы эжектора вызывает повышенный абразивный износ деталей насоса и эжектора за счет протекающей с большой скоростью пульпы, содержащей твердые частицы.

Наиболее близким техническим решением к изобретению является аппарат ЭКОФЛОТ фирмы ВЕДАГ (ФРГ), в котором осуществляется пневматическая флотации ЭКОФЛОТ. Аппарат ЭКОФЛОТ включает цилиндроконический корпус, расположенный в цилиндрической части корпуса аэратор, разгрузочное приспособление для пенного продукта в виде полого элемента с коническим сужением вверху и конического кольца, соединенного с центральной трубой с коленом, емкость для внутреннего перепада с отводной трубой для мелких отходов и шибер для крупных отходов.

Аппарат ЭКОФЛОТ обладает следующими недостатками. Шлицевой аэратор обладает малой производительностью по пульпе, т.к. пропускает 100-125 м3/ч из-за малой ширины кольцевого канала, ограниченного 8-12 мм. Поэтому, например, аппарат диаметром 6 м требует установки 8 шт аэраторов производительностью 125 м3/ч пульпы каждый. Подача пульпы в аэратор насосом под давлением 0,15-0,2 МПа и наличие в нем вытесняющего тела для образования кольцеобразного канала шириной 8-12 мм будет зазывать повышенный износ этого тела за счет абразивного воздействия твердых частиц в пульпе, протекающей с большей скоростью. При этом сечение канала будет увеличиваться. Это повлечет ухудшение условий для образования микротурбулентности пульпы в канале, что ухудшит условия для прилипания частиц к воздушным пузырькам, а это снизит эффективность работы предложенного аэратора. Его нужно будет менять, что повлечет увеличение эксплуатационных расходов.

В емкости разделения аппарата ЭКОФЛОТ производится только отделение минерализованных воздушных пузырьков от несфлотированных частиц из объема пульпы, т. к. флотационные агрегаты образуются в основном в аэраторе. Поэтому полезные частицы, не прилипшие к воздушным пузырькам и попавшие в область ниже зоны ввода аэрированной пульпы плоскими каналами, в емкости разделения не сфлотируют и уйдут в отходы. Тем самым, эффективность работы флотоаппарата снижается.

Недостаточная эффективность аппарата ЭКОФЛОТ состоит и в том, что в случае труднообогатимого материала используется двухступенчатое обогащение, т. е. хвосты первого аппарата обогащаются во втором аппарате.

Целью изобретения является устранение указанных недостатков и обеспечение повышения показателей процесса флотации за счет оптимизации его гидро- и аэродинамических условий, а также повышения надежности в работе.

Указанная цель достигается тем, что пневматическая флотационная машина, включающая цилиндроконический корпус, расположенный в цилиндрической части корпуса аэратор, разгрузочное приспособление для пенного продукта в виде полого элемента с коническим сужением вверху и конического кольца, соединенного с центральной трубой с коленом, емкость для внутреннего перелива с отводной трубой для мелких отходов и шибер для крупных отходов, снабжена размещенным в конической части корпуса барботажным аэратором, установленным в верхней части корпуса кольцевым диспергатором воздуха и коническим отражателем с патрубком, при этом полый элемент выполнен цилиндрическим и введен в конический отражатель с зазором к его внутренним стенкам, а аэратор выполнен с диспергаторами воздуха в виде сопел Лаваля.

С целью повышения надежности в работе внутренняя перфорированная стенка барботажного аэратора выполнена из торцовых колец с углублениями и колосников, изготовленных из износостойкого материала, при этом колосники закреплены своими концами в углублениях торцовых колец, а торцовые кольца соединены с фланцами корпуса. Колосники в поперечном сечении выполнены в форме последовательно сопряженных трапеции и двух прямоугольников, большие стороны которых взаимно перпендикулярны, при этом колосники установлены с образованием щели, имеющей зигзагообразное сечение.

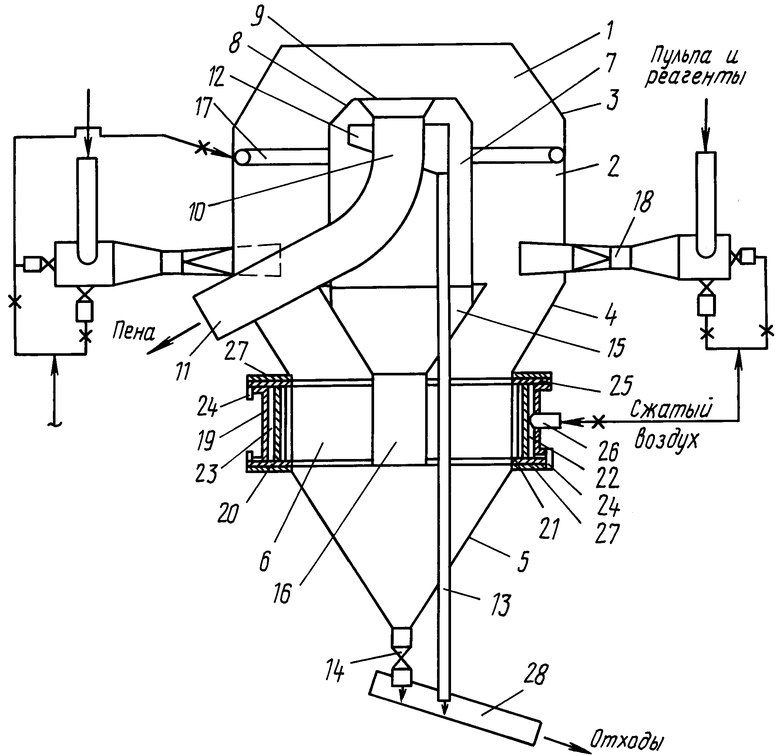

На чертеже изображена предлагаемая пневматическая флотационная машина.

Пневматическая флотационная машина включает корпус 1, состоящий из цилиндра 2, имеющего вверху коническое сужение 3, усеченного конуса 4 и нижнего конуса 5, оканчивающегося шибером 14 для крупных отходов. Шибером может быть кран, задвижка или гибкий шланговый затвор. Между конусами 4 и 5 помещается барботажный аэратор 6, соединяющийся с ними с помощью фланцев. Внутри корпуса 1 по оси расположен полый цилиндр 7 с коническим сужением 8 в верхней своей части. Стенки конического сужения 8 могут быть параллельны стенкам конического сужения 3 или же иметь больший угол наклона. Коническое сужение 8 перекрыто коническим кольцом 9, соединенным с центральной трубой 10 с коленом 11, выходящим из машины. Под кольцом 9 с зазором на трубе 10 закреплена емкость для внутреннего перелива 12, имеющая цилиндрическую форму с наклонным днищем и вертикальной трубой 13 для мелких отходов.

Полый цилиндр 7 введен с зазором в конический отражатель 15, оканчивающийся патрубком 16. В верхней части цилиндра 2 установлен на металлическом каркасе кольцевой диспергатор воздуха 17. Он изготавливается из резиновой или металлической трубки с перфорациями.

К нижней части цилиндра 2 корпуса 1 присоединены тангенциально с противоположных сторон два аэратора 18 с соплами Лаваля. Они могут соединяться с цилиндром 2 и через патрубки прямоугольной формы с фланцами. Крупные и мелкие отходы объединяются в желобе 28.

Барботажный аэратор 6 содержит наружную сплошную стенку 19 и расположенную соосно и с зазором относительно ее внутреннюю перфорированную стенку, собранную из колосников 20, имеющих сложное поперечное сечение-сочетание трапеции с двумя прямоугольниками, большие стороны которых взаимно перпендикулярны.

Торцовые стенки колосников 20 профилируются по дуге окружности. Концы колосников имеют квадратное сечение и закрепляются в квадратных углублениях, выполненных в торцовых кольцах 21, перекрывающих сплошную стенку 19.

В сборе колосники 20 и торцовые кольца 21 образуют беспровальную решетку со щелями, имеющими в горизонтальной плоскости зигзагообразное сечение.

Между наружной стенкой 19 и колосниками 20 находится воздушная камера 22, в которой соосно с корпусом 1 расположена пористая перегородка 23. Торцовые кольца 21 скрепляются с фланцами 24 наружной стенки 19, между ними помещены прокладки 25 и фланцами 27 конусов 4 и 5 с помощью болтовых соединений. К наружной стенке 19 присоединен патрубок 26 для подачи сжатого воздуха. Колосники 20 изготовляются из износостойкого материала, например из марганцовистой стали, способом литья в заформованную опоку. Пористая перегородка 23 может изготовляться из резины или пластмассы.

Цилиндр 2 в зоне тангенциального анода пульпы из аэраторов 18 по всему периметру, а также внутренняя поверхность конусов 4 и 5 футеруются плитками из карбида кремния или пропилена для предохранения от износа. Полый цилиндр 7 скрепляется с корпусом 1 через колено 11 центральной трубы 10 и вертикальную трубу 13 сваркой. Конический отражатель 15 соединяется с нижней частью цилиндра 7 четырьмя вертикальными стержнями или планками, а с конусом 4 тремя горизонтальными стержнями с помощью сварки.

Емкость для внутреннего перелива 12 через полый шилиндр 7 составляет с внутренним объемом корпуса 1 сообщающиеся сосуды. Поэтому в случае увеличения притока пульпы через аэратор 18, а положение шибера 14 для крупных отходов фиксировано, уровень пульпы и пены остается постоянным, так как избыток отфлотированной пульпы удаляется через край емкости для внутреннего перелива 12 и далее в трубу 13. Подача сжатого воздуха в аэраторы 6, 18 и диспергатор воздуха 17 осуществляется от компрессора по трубам через редукторы давления, на них устанавливаются манометры. Для регулировки расхода воздуха трубы снабжаются вентилями.

Трубы для подачи пульпы в аэраторы 18 оборудуются задвижками или кранами для регулирования ее расхода.

Пневматическая флотационная машина работает следующим образом.

Пульпа, обработанная реагентами в контактном чане или в агрегате для подготовки пульпы, самотеком по вертикальным трубам поступает тангенциально в смесительные камеры аэраторов 18, куда через сопла Лаваля подается сжатый воздух. Истекая со сверхзвуковой скоростью во вращающуюся пульпу, он почти мгновенно диспергируется на воздушные пузырьки, к которым прилипают гидрофобные частицы. После заполнения машины пульпой, сжатый воздух подается также в барботажный аэратор 6 и кольцевой диспергатор воздуха 17. Через прямоугольные отверстия диффузоров аэраторов 18 тангенциально с противоположных сторон аэрированная пульпа поступает внутрь корпуса 1, приобретая вращательное движение.

Под действием небольших центробежных сил, появляющихся благодаря вращению пульпы, минерализованные воздушные пузырьки всплывают на поверхность, а более крупные частицы отбрасываются к стенкам. Здесь из-за изменения давления происходит выделение микропузырьков газов, растворенных в жидкой части пульпы в диффузорах аэраторов 18, преимущественно на поверхностях гидрофобных частиц, облегчающих их прилипание к транспортабельным воздушным пузырькам. При опускании вниз гидрофобные частицы встречаются с воздушными пузырьками, вырабатываемыми барботажным аэратором 6, и флотируют. Флотационные комплексы, всплывая на поверхность, образуют слой пена-концентрат.

Благодаря коническим сужениям 3 и 8, а также действию кольцевого диспергатора воздуха 17, пена направляется к оси машины и через коническое кольцо 9 сливается в центральную трубу 10 и через ее колено 11 удаляется из машины.

Крупнозернистые порожные частицы осаждаются в нижнем конусе 5 и выдаются через шибер 14 для крупных отходов. Пульпа со взвешенными в ней мелкозернистыми частицами породы через зазор между полым цилиндром 7 и коническим отражателем 15 и его патрубком 16 поступает во внутреннее пространство цилиндра 7, переливается через край в емкость для внутреннего перелива 12, откуда по трубе 13 для мелких отходов удаляется из машины. Крупные и мелкие отходы объединяются в желобе 28.

Технико-экономическая эффективность предлагаемой машины состоит в том, что для ее работы не требуется насос, подающий пульпу в аэраторы, так как она поступает самотеком.

Использование аэраторов с соплами Лаваля, изготовленных из износостойкого материала, более производительных по расходу пульпы, чем шлицевые аэраторы, уменьшает их количество и обеспечивает долговечность в работе, что снижает расходы при эксплуатации.

Использование барботажного аэратора для дополнительной аэрации отфлотированной ранее пульпы позволяет дообогатить ее в одной машине, т.е. повысить показатели флотационного процесса в ней.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 2005 |

|

RU2284224C1 |

| Пневматическая флотационная колонная машина | 2002 |

|

RU2217239C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНО-ГРАВИТАЦИОННОЙ ФЛОТАЦИИ И ОБЕССЕРИВАНИЯ МЕЛКОГО УГЛЯ | 2006 |

|

RU2334559C2 |

| ФЛОТАЦИОННАЯ МАШИНА ДЛЯ ПЕННОЙ СЕПАРАЦИИ ЯЧУШКО | 2005 |

|

RU2289479C9 |

| АЭРОЛИФТНАЯ ГЛУБОКАЯ ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 2006 |

|

RU2334558C2 |

| Центробежная пневматическая флотомашина | 1988 |

|

SU1606197A1 |

| Аэролифтно-пневматическая флотационная машина | 1980 |

|

SU971484A1 |

| Флотационная машина | 1988 |

|

SU1660756A1 |

| Флотационная машина | 1990 |

|

SU1738366A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011424C1 |

Изобретение относится к обогащению полезных ископаемых, к машинам для флотации полезных ископаемых. Сущность изобретения: машина включает цилиндроконический корпус, расположенный в его цилиндрической части аэратор, разгрузочное приспособление для пенного продукта в виде полого элемента с коническим сужением вверху и конического кольца, соединенного с центральной трубой с коленом, емкость для внутреннего перелива с отводной трубой для мелких отходов и шибер для крупных отходов. В конической части корпуса размещен барботажный аэратор. В верхней части корпуса установлен кольцевой диспергатор воздуха. Полый элемент выполнен цилиндрическим и введен в конический отражатель с зазором к его внутренним стенкам. Аэратор выполнен с диспергаторами воздуха в виде сопел Лаваля. Внутренняя перфорированная стенка барботажного аэратора выполнена из торцовых колец с углублениями и колосников. Колосники изготовлены из износостойкого материала и закреплены своими концами в углублениях торцовых колец. Торцовые кольца соединены с фланцами корпуса. Колосники в поперечном сечении выполнены в форме последовательно сопряженных трапеции и двух прямоугольников. Большие стороны прямоугольников взаимно перпендикулярны. Колосники установлены с образованием щели, имеющей зигзагообразное сечение. 1 з.п. ф-лы, 1 ил.

| Развитие углеобогащения в ФРГ, Уголь, 1991, N 1, с.36-40. |

Авторы

Даты

1995-08-09—Публикация

1992-02-10—Подача