Группа изобретений относится к черной металлургии и может быть использована при выплавке чугуна в доменной печи или вагранке.

Известен способ выпуска жидких продуктов плавки из доменной печи, включающий поочередный выпуск шлака и чугуна со шлаком на разных уровнях, т.е. через шлаковые и чугунные летки, расположенные на разных уровнях от лещади (см., например, Полтавец В.В. Доменное производство. М., Металлургия, 1972 г., стр.359…363).

Вначале через шлаковую летку сливают «верхний» шлак - шлак, накопленный выше уровня шлаковой летки, затем через чугунную летку выпускают чугун и «нижний» шлак - шлак, накопленный ниже уровня шлаковой летки. Такой способ имеет существенный недостаток - разнородность по химическому составу выплавляемого чугуна. Так, между двумя выпусками имеют место существенно различающиеся между собой периоды десульфурации. В первый период, когда в горне еще мало шлака, чугун обессеривается плохо. Во второй период до выпуска «верхнего» шлака, когда в горне имеется наиболее высокий слой шлака, обессеривание чугуна осуществляется наиболее активно, и, наконец, в период перед выпуском чугуна, когда «верхний» шлак слит, а «нижний» насыщен серой, возможна ресульфурация.

По способу, описанному в авторском свидетельстве СССР №548628, МПК 2 С21В 7/14, 1977 г., выпуск жидких продуктов плавки из доменной печи производят периодически только через чугунную летку. Совместный выпуск чугуна со шлаком способствует улучшению контакта шлака и чугуна, повышению степени использования обессеривающей способности шлака и снижению серы в чугуне. Однако и этот способ не обеспечивает необходимого качества чугуна, т.к. сохраняются первые два периода десульфурации чугуна, описанные выше.

Наиболее близким техническим решением к заявляемому способу является способ выпуска жидких продуктов плавки из шахтной плавильной печи (вагранки) (Долотов Г.П., Кондраков Е.А. Печи и сушила литейного производства, М., "Машиностроение", 1990 г., стр.166…172).

Согласно этому способу жидкие продукты плавки из горна шахтной плавильной печи через соединительную летку непрерывно сливают в копильник, при этом стабильные результаты как по перегреву, так и по химическому составу чугуна, могут быть получены только в том случае, когда весь чугун и шлак удаляются из горна постоянно. Из копильника шлак и чугун выпускаются раздельно и циклически. Когда уровень шлака достигает заданного объема, шлак выпускают через шлаковую летку, после чего чугун сливают через чугунную летку. При таком способе выпуска жидких продуктов плавки нерационально используются раскисляющие и обессеривающие способности шлака, поэтому для улучшения качества выплавляемого чугуна необходима его дополнительная обработка.

Техническая задача - повышение качества чугуна, выплавляемого в шахтной плавильной печи.

Решение технической задачи достигается тем, что в способе выпуска жидких продуктов плавки из шахтной плавильной печи, включающем непрерывное удаление из горна шахтной плавильной печи чугуна и шлака через соединительную летку в копильник, циклическое накопление жидких продуктов плавки в копильнике и раздельный выпуск шлака и чугуна, в конце каждого цикла накопления жидких продуктов плавки в копильнике осуществляют совместный выпуск чугуна и шлака из копильника в отстойник, в котором жидкие продукты плавки выдерживают в течение следующего цикла накопления, копильник и отстойник вращают вокруг общей оси, совпадающей с горизонталью или отклоненной от горизонтали на угол не более 15°, с периодом, равным циклу накопления, а раздельный выпуск шлака и чугуна осуществляют из отстойника перед окончанием цикла накопления жидких продуктов плавки в копильнике. Операции совместного выпуска чугуна и шлака из копильника в отстойник, выпуска шлака и чугуна из отстойника осуществляются при следующих углах поворота копильника и отстойника вокруг общей оси: 315…360° - совместный выпуск чугуна и шлака из копильника в отстойник, 135…180° - выпуск шлака из отстойника, 225…270° - выпуск чугуна из отстойника, при этом за начало отсчета принимается прохождение центром сливного отверстия копильника нижней точки. При накоплении жидких продуктов плавки в копильнике осуществляют десульфурацию чугуна, например, введением десульфуратора в струю расплава, вытекающего из соединительной летки в копильник. При выдержке жидких продуктов плавки в отстойнике осуществляют десульфурацию чугуна, например, вдуванием порошкового десульфуратора в струю чугуна, сливаемого из копильника в отстойник.

Устройства для реализации заявленного способа являются самостоятельными объектами изобретения.

Из описания к авторскому свидетельству СССР №337404, МПК С21С 1/06, 1972 г., известен качающийся копильник, предназначенный для выпуска жидких продуктов плавки из вагранки. Он содержит емкость, цилиндрическую или прямоугольную в сечении, с входным отверстием, металлической и шлаковой леткой, привод поворота и устройство управления уровнем металла и приводом поворота. Такой накопитель не позволяет рационально использовать раскисляющие и обессеривающие возможности шлака, а следовательно, и получить выплавляемый чугун нужного качества без дополнительной обработки.

Техническая задача - повышение качества металла, выплавляемого в шахтной плавильной печи за счет более рационального использования раскисляющих и обессеривающих возможностей шлака.

В первом варианте решение указанной технической задачи достигается тем, что устройство выпуска жидких продуктов плавки из шахтной плавильной печи, включающее первую емкость - копильник с входным отверстием, в котором вмонтирована соединительная летка, привод вращения, шлаковую и чугунную летки, дополнительно содержит вторую емкость - отстойник, копильник и отстойник имеют общий корпус с внутренней огнеупорной футеровкой и разделены огнеупорной перегородкой, копильник выполнен в виде правильного усеченного конуса, в котором ось вращения образует горизонтально угол превышения не более 15°, угол при вершине равен или превышает удвоенную величину угла оси вращения конуса с горизонталью, а меньшее и большее основания нормальны к оси вращения, отстойник выполнен в виде цилиндра, диаметр которого в 1,4…2,0 раза больше диаметра большего основания конуса копильника, длина равна 0,5…1,0 длины копильника, а ось вращения является продолжением оси вращения конуса копильника, в огнеупорной перегородке между копильником и отстойником имеется сливное отверстие на уровне пересечения большего основания и внутренней стенки копильника, чугунная и шлаковая летки выполнены в отстойнике, причем чугунная летка выполнена в основании, сопряженном с копильником, на уровне пересечения этого основания с внутренней поверхностью отстойника, а шлаковая летка - в противоположном основании на уровне верхней границы слоя чугуна, входное отверстие копильника выполнено в центре малого основания.

Во втором варианте устройство выпуска жидких продуктов плавки из шахтной плавильной печи, включающее первую емкость - копильник с входным отверстием, в котором вмонтирована соединительная летка, привод вращения, шлаковую и чугунную летки, дополнительно содержит вторую емкость - отстойник, копильник и отстойник имеют общий металлический корпус с внутренней огнеупорной футеровкой, выполнены в виде состыкованных торцами цилиндров с общей горизонтальной осью вращения, диаметр отстойника в 1,4…1,8 раза больше диаметра, а длина равна 0,5…1,0 длины копильника, отстойник и копильник разделены огнеупорной перегородкой, в которой выполнено сливное отверстие на уровне пересечения перегородки с внутренней поверхностью копильника, чугунная и шлаковая летки выполнены в отстойнике, причем чугунная летка выполнена в торце, сопряженном с копильником, на уровне пересечения торцевой поверхности с внутренней поверхностью отстойника, а шлаковая летка - в противоположном торце на уровне верхней границы слоя чугуна, входное отверстие копильника выполнено в центре торца. В первом и втором вариантах устройство дополнительно содержит трубный канал, проходящий через отстойник в копильник по оси вращения и снабженный соплами, размещенными в копильнике и отстойнике. Трубный канал дополнительно содержит газовые горелки, привод вращения устройства обеспечивает совместное вращение копильника и отстойника вокруг горизонтальной оси с периодом, равным  где Q - объем чугуна, на выпуск которого рассчитана установка, кг; V - скорость протекания жидких продуктов плавки через соединительную летку копильника, кг/мин, α - коэффициент шлакообразования в плавке; Т - время одного оборота копильника и отстойника вокруг оси вращения. В устройствах взаимное пространственное положение сливного отверстия между копильником и отстойником, шлаковой и чугунной леток отстойника соответствует прохождению ими нижней точки при вращении копильника и отстойника в последовательности: сливное отверстие между копильником и отстойником, шлаковая летка отстойника при дальнейшем повороте на 135…180° и чугунная летка отстойника - при повороте на 225…270° после прохождения нижней точки сливным отверстием. Сливное отверстие снабжено индукционным нагревателем.

где Q - объем чугуна, на выпуск которого рассчитана установка, кг; V - скорость протекания жидких продуктов плавки через соединительную летку копильника, кг/мин, α - коэффициент шлакообразования в плавке; Т - время одного оборота копильника и отстойника вокруг оси вращения. В устройствах взаимное пространственное положение сливного отверстия между копильником и отстойником, шлаковой и чугунной леток отстойника соответствует прохождению ими нижней точки при вращении копильника и отстойника в последовательности: сливное отверстие между копильником и отстойником, шлаковая летка отстойника при дальнейшем повороте на 135…180° и чугунная летка отстойника - при повороте на 225…270° после прохождения нижней точки сливным отверстием. Сливное отверстие снабжено индукционным нагревателем.

Изобретения поясняются чертежами.

На фиг.1,а и 1,б условно изображены моменты выпуска жидких продуктов плавки при вращении копильника и отстойника.

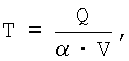

На фиг.2 приведен пример устройства выпуска жидких продуктов плавки из шахтной плавильной печи в варианте с копильником конусообразной формы.

На фиг.3 приведен пример устройства выпуска жидких продуктов плавки из шахтной плавильной печи в варианте с копильником цилиндрической формы.

На фиг.2 и 3 цифрами обозначены:

1 - копильник,

2 - отстойник,

3 - ось вращения копильника и отстойника,

4 - металлический корпус,

5 - огнеупорная футеровка,

6 - огнеупорная перегородка,

7 - сливное отверстие копильника,

8 - входное отверстие копильника,

9 - соединительная летка,

10 - чугунная летка шахтной плавильной печи,

11 - шахтная плавильная печь,

12 - чугунная летка отстойника,

13 - шлаковая летка отстойника,

14 - слой чугуна,

15 - слой шлака,

16 - привод вращения,

17 - ролики,

18 - направляющие,

19 - трубный канал,

20 - сопло для ввода десульфуратора,

21- сопло для ввода десульфуратора,

22 - технологический конус,

23 - газоотвод,

24 - горн,

25 - технологический цилиндр,

26 - газовые горелки,

27 - индукционный нагреватель.

Заявленный способ реализуется следующим образом.

После вывода шахтной плавильной печи на режим нормальной работы к чугунной летке через соединительную летку (или желоб) подсоединяют устройство выпуска жидких продуктов плавки, представляющие собой, например, две сопряженные, горизонтально расположенные, цилиндрические емкости, разделенные огнеупорной перегородкой со сливным отверстием. Емкости вращаются вокруг общей горизонтальной оси с заданной скоростью. Из горна шахтной плавильной печи (доменной печи или вагранки) расплав чугуна и шлака непрерывно через чугунную и соединительную летки сливается в первую емкость, которая является копильником. Сливное отверстие в перегородке между первой и второй емкостями выполнено на уровне внутренней поверхности копильника и рассчитано на такую пропускную способность, чтобы пока оно опустится в результате вращения копильника от уровня накопленного расплава до нижней точки, через него успели слиться весь шлак и чугун во вторую емкость, названную отстойником. В отстойнике жидкие продукты плавки выдерживаются до следующего слива из копильника. Чугун и шлак из отстойника выпускаются раздельно. Вначале через шлаковую летку выпускается шлак, затем через чугунную - чугун. Для обеспечения этого шлаковая летка выполняется на уровне верхней границы чугунного слоя, а чугунная - на уровне внутренней поверхности отстойника. Пространственное положение шлаковой и чугунной леток должно быть таковым, чтобы до начала слива чугуна и шлака из копильника в отстойник из отстойника был выпущен весь чугун, а до начала выпуска чугуна из отстойника - выпущен весь шлак. Это гарантировано обеспечивается, если прохождение чугунной леткой нижней точки опережает на четверть оборота, а шлаковой летки на пол-оборота прохождение нижней точки сливным отверстием.

При использовании заявленного способа выпуска жидких продуктов плавки из шахтной плавильной печи улучшается качество выплавляемого чугуна, т.к.:

- непрерывное удаление жидких продуктов плавки из горна печи стабилизирует режимы плавки;

- перемешивание чугуна в копильнике и отстойнике при вращении последних нормализует химический состав чугуна по объему;

- при вращении копильника и отстойника, вследствие того, что смещение слоя чугуна отстает от смещения слоя шлака, существенно увеличивается площадь контакта этих слоев, а следовательно, более рационально используются раскисляющие и обессеривающие возможности шлака.

Качество чугуна может быть дополнительно улучшено за счет введения в чугун в копильнике или отстойнике десульфураторов. Это не представляет технических трудностей и позволяет организовать непрерывную разливку металла без дополнительного разлива в ковши и транспортировки, тем более что скорость выпуска является практически постоянной.

Еще одно преимущество предлагаемого способа выпуска жидких продуктов плавки из шахтной печи заключается в том, что без нарушения технологического режима имеется возможность простого регулирования объема разового выпуска чугуна путем изменения скорости вращения копильника и отстойника и уровня открытия и закрытия шлаковой летки. Более подробно реализация заявленного способа описывается при изложении работы заявляемых устройств.

Заявленное устройство выпуска жидких продуктов плавки из шахтной плавильной печи в первом варианте, пример исполнения которого приведен на фиг.2, содержит первую емкость - копильник 1, вторую емкость - отстойник 2, которые выполнены в виде тел вращения с общей осью 3, поднимающейся над горизонталью под углом, не превышающим 15°. Копильник 1 имеет форму правильного усеченного конуса, т.е. конуса, у которого меньшее и большее основания нормальны к оси 3, а каждое нормальное сечение представляет окружность. Угол при вершине конуса копильника 1 равен или превышает удвоенную величину угла между осью 3 и горизонталью. Отстойник 2 выполнен в виде цилиндра, у которого диаметр в 1,4...2,0 больше диаметра копильника, а длина равна 0,5…1,0 его длины. Копильник 1 и отстойник 2 заключены в общий металлический корпус 4 с внутренней огнеупорной и шлакоустойчивой футеровкой 5 и разделены огнеупорной перегородкой 6 со сливным отверстием 7 на уровне внутренней поверхности копильника 1. В центре меньшего основания конуса копильника 1 имеется входное отверстие 8 с вмонтированной в него соединительной леткой 9. Если соединительная летка 9 подключается к чугунной летке 10 шахтной плавильной печи 11 жестко, то должна быть предусмотрена возможность свободного вращения соединительной летки 9 во входном отверстии 8. В отстойнике 2 установлены чугунная летка 12 и шлаковая летка 13, предназначенные для раздельного выпуска шлака и чугуна из отстойника 2. Летка 12 установлена на уровне внутренней поверхности отстойника 2 в стенке, примыкающей к копильнику 1. Летка 13 установлена в противоположной стенке на уровне верхней границы слоя чугуна 14. Возможны установка леток 12 и 13 в одной стенке или использование только одной летки 12, через которую вначале выпускается слой шлака 15, а затем слой чугуна 14. Однако в этих случаях возникают сложности по вывозу чугуна и шлака с одного путепровода. Последовательность слива чугуна и шлака в отстойник 2 и выпуска шлака и чугуна из отстойника 2 обусловлена вращением копильника 1 и отстойника 2 вокруг оси 3 с помощью привода 16 вращения, который через ролики 17, установленные с двух сторон, проворачивает направляющие 18 таким образом, чтобы один оборот осуществлялся за время  где Q - объем чугуна, на выпуск которого рассчитано устройство, кг; V - скорость протекания жидких продуктов плавки через соединительную летку 9, кг/мин; α - коэффициент шлакообразования - отношение выхода шлака на тонну чугуна; Т - время одного оборота копильника 1 и отстойника 2 вокруг оси 3, мин. Пространственное положение сливного отверстия 7, леток 12 и 13 таково, что до начала слива шлака и чугуна из копильника 1 в отстойник 2 весь чугун должен быть выпущен через летку 12, а до начала выпуска чугуна через летку 12 из отстойника 2 должен быть выпущен весь шлак через летку 13. Это гарантировано обеспечивается, если при вращении копильника 1 и отстойника 2 прохождение леткой 12 нижней точки опережает на четверть оборота прохождение нижней точки сливным отверстием 7 и отстает на четверть оборота от прохождения нижней точки леткой 13. Такое расположение леток 12 и 13 и сливного отверстия 7 на стенках отстойника 2 изображено на фиг.2 в сечениях А-А и Б-Б. Заявленное устройство (фиг.2) может дополнительно содержать трубный канал 19, проходящий по оси 3 через отстойник 2 в копильник 1 и предназначенный для подачи десульфуратора через сопло 20 в струю расплава, вытекающего из соединительной летки 9, или для подачи десульфуратора или модификатора через сопло 21 в струю чугуна, вытекающего из сливного отверстия 7 и подогреваемого с помощью индукционного нагревателя 27.

где Q - объем чугуна, на выпуск которого рассчитано устройство, кг; V - скорость протекания жидких продуктов плавки через соединительную летку 9, кг/мин; α - коэффициент шлакообразования - отношение выхода шлака на тонну чугуна; Т - время одного оборота копильника 1 и отстойника 2 вокруг оси 3, мин. Пространственное положение сливного отверстия 7, леток 12 и 13 таково, что до начала слива шлака и чугуна из копильника 1 в отстойник 2 весь чугун должен быть выпущен через летку 12, а до начала выпуска чугуна через летку 12 из отстойника 2 должен быть выпущен весь шлак через летку 13. Это гарантировано обеспечивается, если при вращении копильника 1 и отстойника 2 прохождение леткой 12 нижней точки опережает на четверть оборота прохождение нижней точки сливным отверстием 7 и отстает на четверть оборота от прохождения нижней точки леткой 13. Такое расположение леток 12 и 13 и сливного отверстия 7 на стенках отстойника 2 изображено на фиг.2 в сечениях А-А и Б-Б. Заявленное устройство (фиг.2) может дополнительно содержать трубный канал 19, проходящий по оси 3 через отстойник 2 в копильник 1 и предназначенный для подачи десульфуратора через сопло 20 в струю расплава, вытекающего из соединительной летки 9, или для подачи десульфуратора или модификатора через сопло 21 в струю чугуна, вытекающего из сливного отверстия 7 и подогреваемого с помощью индукционного нагревателя 27.

Дополнительно трубный канал 19 может содержать трубопровод для подвода горючего газа к газовым горелкам 26, с помощью которых разогреваются копильник 1 и отстойник 2.

Технологический конус 22 не играет существенной роли в процессе выпуска жидких продуктов плавки из шахтной плавильной печи. Он предназначен для упрощения герметизации отстойника 2 и обеспечения возможности вращения копильника 1 и отстойника 2 без разрастания габаритов по высоте. Конус 22 может быть снабжен газоотводом 23 для отвода газов, прорвавшихся в копильник 1 и отстойник 2 из горна 24 шахтной плавильной печи 11. Газоотвод 23 должен иметь герметичную заслонку, чтобы имелась возможность создания в отстойнике 2 повышенного давления при вводе в чугун в качестве десульфуратора магния.

Заявленное устройство выпуска жидких продуктов плавки из шахтной плавильной печи во втором варианте, пример реализации которого показан на фиг.3, конструктивно отличается от первого варианта тем, что копильник 1 имеет форму цилиндра, а ось 3 совпадает с горизонталью. Вследствие этого оно содержит те же элементы, что и описанное ранее устройство, за исключением того, что технологический конус 22 заменен на технологический цилиндр 25, назначение которого то же самое. Во всем остальном сказанное об элементах устройства по первому варианту относится с элементами по второму варианту.

Заявленные устройства работают следующим образом.

Расплав из горна 24 через чугунную летку 10 шахтной плавильной печи и соединительную летку 9 непрерывно стекает в копильник 1. Как только сливное отверстие 7 в результате вращения копильника 1 вокруг оси 3 минует наинизшую точку, в копильнике 1 начнут накапливаться жидкие продукты плавки и отделяться шлак от чугуна. При вращении копильника 1 на его футерованные внутренние стенки будут накатываться вначале слой шлака, а затем слой чугуна, при этом помимо перемешивания чугуна слой шлака, контактирующего с чугуном, будет смещаться и обновляться. В результате обессеривание чугуна будет проходить более интенсивно. Когда копильник 1 совершит полный оборот и сливное отверстие 7 снова окажется внизу, через него в отстойник 2 сначала сольется шлак, а затем накопленный за время оборота чугун, при этом струя чугуна будет протекать через слой шлака. В отстойнике 2 в результате его вращения вокруг оси 3 осуществляется дальнейшее перемешивание чугуна и его обессеривание. Так как область контакта слоя чугуна 14 и слоя шлака 15 постоянно обновляется, обессеривание чугуна проходит интенсивно. Когда летка 13 опускается в нижнее положение, весь слой шлака 15 выпускается из отстойника. Оставшийся слой чугуна в результате перемешивания имеет более однородный состав, чем чугун, выпускаемый из шахтной плавильной печи без заявленного устройства. После выпуска чугуна из отстойника 2 в нижнее положение опускается сливное отверстие 7 и накопленные в копильнике чугун и шлак сливаются в отстойник 2. Далее цикл повторяется. Заявленные устройства могут работать и в дискретном режиме поворота копильника 1 и отстойника 2, когда периодически они поворачиваются на четверть оборота. Для интенсификации перемешивания чугуна футеровка в копильнике 1 и отстойнике 2 может быть выполнена ребристой с высотой ребер 0,05…0,1 от толщины футеровки.

Качество выпускаемого чугуна может быть улучшено за счет десульфурации чугуна в копильнике 1 или отстойнике 2. Это можно осуществить либо вдуванием тонкодисперсной извести в струю расплава, вытекающего из соединительного сопла, или распылением порошка извести на футеровку в копильнике 1 и/или отстойнике 2, или вдуванием с инертным газом порошкообразного магния в струю чугуна при сливе из копильника 1 в отстойник 2. Для подачи десульфураторов предназначен трубный канал 19 с соплами 20 и 21. Реализация заявляемых устройств не вызовет технически непреодолимых трудностей. Внутренняя футеровка может быть выполнена трехслойной - наружный слой, соприкасаемый с металлическим корпусом, целесообразно выполнить из легковесного кирпича, т.к. он должен выполнять функции теплоизолятора, средний слой можно выложить из высокоглиноземистого кирпича, а внутренний - из корундового, т.к. эти слои должны быть огнеупорными и шлакоустойчивыми. Огнеупорную перегородку следует выполнять из корундового кирпича. Сливное отверстие, шлаковая и чугунная летки уплотняются корундовой массой. Соединительная летка может быть выполнена из концентрата циркония. Металлический корпус может быть изготовлен из низкоуглеродистой стали в виде сварной конструкции. Направляющие и ролики - из инструментальной стали.

В сравнении с известными заявленные устройства позволяют получить более качественный чугун при его выплавке в шахтных плавильных печах.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОПИЛЬНИК ВАГРАНКИ | 1991 |

|

RU2016359C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2020 |

|

RU2753925C1 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 2006 |

|

RU2334925C1 |

| Шахтно-отражательная печь для переплава металла | 2023 |

|

RU2799640C1 |

| КОПИЛЬНИК ВАГРАНКИ | 1992 |

|

RU2080533C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2406953C1 |

| ДВУХ ВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ С КОПИЛЬНИКОМ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2522283C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2014 |

|

RU2588700C1 |

| Двухванная отражательная печь с копильником для переплава алюминиевого лома | 2018 |

|

RU2697998C1 |

| Способ удаления шлака из шлаковика сталеплавильной подовой печи в жидком состоянии и устройство для его осуществления | 1985 |

|

SU1346938A1 |

Группа изобретений относится к черной металлургии и может быть использована при выплавке чугуна в доменной печи или вагранке. Способ включает непрерывное удаление из горна шахтной плавильной печи чугуна и шлака, циклическое накопление жидких продуктов плавки в копильнике, выпуск в конце каждого цикла чугуна и шлака в отстойник, выдержку в отстойнике жидких продуктов плавки в течение следующего цикла накопления их в копильнике и раздельный выпуск сначала шлака, а затем чугуна из отстойника перед окончанием цикла накопления жидких продуктов плавки в копильнике. Копильник и отстойник вращают вокруг общей оси, совпадающей с горизонталью или наклоненной к ней на угол не более 15°. Устройства содержат копильник и отстойник, имеющие общий металлический корпус и разделенные огнеупорной перегородкой со сливным отверстием. В первом варианте копильник имеет форму усеченного конуса и цилиндрический отстойник, выполненные с возможностью вращения вокруг оси при помощи привода вращения. Во втором варианте копильник и отстойник имеют цилиндрическую форму, выполненные с возможностью вращения вокруг оси при помощи привода вращения. Копильник имеет соединительную летку. В отстойнике выполнены чугунная и шлаковая летки. Использование изобретения позволяет повысить качество чугуна. 3 н. и 13 з.п. ф-лы, 3 ил.

1. Способ выпуска жидких продуктов плавки из шахтной плавильной печи, включающий непрерывное удаление из горна шахтной плавильной печи чугуна и шлака через соединительную летку в копильник, циклическое накопление чугуна и шлака в копильнике и раздельный их выпуск, отличающийся тем, что в конце каждого цикла накопления чугуна и шлака в копильнике осуществляют совместный их выпуск из копильника в отстойник, в котором чугун и шлак выдерживают в течение следующего цикла накопления, копильник и отстойник вращают вокруг общей оси, совпадающей с горизонталью или отклоненной от горизонтали на угол не более 15° с периодом, равным циклу накопления, а раздельный выпуск шлака и чугуна осуществляют из отстойника перед окончанием цикла накопления их в копильнике.

2. Способ по п.1, отличающийся тем, что операции выпуска чугуна и шлака из копильника в отстойник, и выпуска чугуна и шлака из отстойника осуществляют при вращении копильника и отстойника вокруг общей оси, при этом совместный выпуск чугуна и шлака из копильника в отстойник осуществляют на 315-360°, выпуск шлака из отстойника на 135-180°, а выпуск чугуна из отстойника на 225-270°, причем за начало отсчета принимается прохождение центром сливного отверстия копильника нижней точки.

3. Способ по п.1, отличающийся тем, что при накоплении чугуна и шлака в копильнике дополнительно осуществляют десульфурацию чугуна, например, путем введения десульфуратора в струю расплава, вытекающего из соединительной летки в копильник.

4. Способ по п.1, отличающийся тем, что при выдержке чугуна и шлака в отстойнике осуществляют десульфурацию чугуна, например, вдуванием порошкового десульфуратора в струю чугуна, сливаемого из копильника в отстойник.

5. Устройство выпуска жидких продуктов плавки из шахтной плавильной печи, содержащее копильник, во входном отверстие которого вмонтирована соединительная летка, привод вращения и шлаковая и чугунная летки, отличающееся тем, что оно дополнительно содержит отстойник, при этом копильник и отстойник имеют общий корпус с общей осью вращения и с внутренней огнеупорной футеровкой и разделены огнеупорной перегородкой, копильник выполнен в виде правильного усеченного конуса, в котором ось вращения образует с горизонталью угол превышения не более 15°, угол при вершине равен или превышает удвоенную величину угла между осью вращения и горизонталью, а меньшее и большее основания нормальны к оси вращения, отстойник выполнен в виде цилиндра, диаметр которого в 1,4-2,0 раза больше диаметра большего основания конуса копильника, длина равна 0,5-1,0 длины копильника, а ось вращения является продолжением оси вращения конуса копильника, в огнеупорной перегородке между копильником и отстойником имеется сливное отверстие на уровне пересечения большего основания и внутренней стенки копильника, чугунная и шлаковая летки выполнены в отстойнике, причем чугунная летка выполнена в основании, сопряженным с копильником, на уровне пересечения этого основания с внутренней поверхностью отстойника, а шлаковая летка - в противоположном основании на уровне верхней границы слоя чугуна, причем входное отверстие копильника выполнено в центре малого основания конуса.

6. Устройство по п.5, отличающееся тем, что оно дополнительно содержит, проходящий через отстойник в копильник по оси вращения трубный канал с соплами в копильнике и отстойнике.

7. Устройство по п.6, отличающееся тем, что трубный канал содержит дополнительно газовые горелки.

8. Устройство по п.5, отличающееся тем, что привод вращения обеспечивает совместное вращение копильника и отстойника вокруг общей оси с периодом, равным  , где Q - объем чугуна, на выпуск которого рассчитано устройство, кг; V - скорость протекания жидких продуктов плавки через соединительную летку копильника, кг/мин; α - коэффициент шлакообразования в плавке, определяемый как отношение выхода шлака на тонну чугуна; Т - время одного оборота копильника и отстойника вокруг общей оси вращения, мин.

, где Q - объем чугуна, на выпуск которого рассчитано устройство, кг; V - скорость протекания жидких продуктов плавки через соединительную летку копильника, кг/мин; α - коэффициент шлакообразования в плавке, определяемый как отношение выхода шлака на тонну чугуна; Т - время одного оборота копильника и отстойника вокруг общей оси вращения, мин.

9. Устройство по п.5, отличающееся тем, что оно выполнено из условия взаимного пространственного положения сливного отверстия между копильником и отстойником, шлаковой и чугунной леток отстойника, соответствующего последовательному прохождению нижней точки при вращении копильника и отстойника сливного отверстия между копильником и отстойником, шлаковой летки отстойника - при дальнейшем повороте на 135-180° и чугунной летки отстойника - при повороте на 225-270° после прохождения нижней точки сливным отверстием.

10. Устройство по п.5, отличающееся тем, что сливное отверстие копильника снабжено индукционным нагревателем.

11. Устройство выпуска жидких продуктов плавки из шахтной плавильной печи, содержащее копильник, во входном отверстие которого вмонтирована соединительная летка, привод вращения и шлаковую и чугунную летку, отличающееся тем, что оно дополнительно содержит отстойник, при этом копильник и отстойник имеют общий металлический корпус с внутренней огнеупорной футеровкой и выполнены в виде состыкованных торцами цилиндров с общей горизонтальной осью вращения, диаметр отстойника в 1,4-1,8 раза больше диаметра копильника, а длина равна 0,5-1,0 его длины, отстойник и копильник разделены огнеупорной перегородкой, в которой выполнено сливное отверстие на уровне пересечения перегородки с внутренней поверхностью копильника, чугунная и шлаковая летка выполнены в отстойнике, причем чугунная летка выполнена в торце, сопряженном с копильником, на уровне пересечения торцевой поверхности с внутренней поверхностью отстойника, а шлаковая летка - в противоположном торце отстойника на уровне верхней границы слоя чугуна, причем входное отверстие копильника выполнено в центре торца.

12. Устройство по п.11, отличающееся тем, что оно дополнительно содержит, проходящий через отстойник в копильник по оси вращения трубный канал с соплами в копильнике и отстойнике.

13. Устройство по п.12, отличающееся тем, что трубный канал содержит дополнительно газовые горелки.

14. Устройство по п.11, отличающееся тем, что привод вращения обеспечивает совместное вращение копильника и отстойника вокруг общей оси с периодом, равным  , где Q - объем чугуна, на выпуск которого рассчитано устройство, кг; V - скорость протекания жидких продуктов плавки через соединительную летку копильника, кг/мин; α - коэффициент шлакообразования в плавке, определяемый как отношение выхода шлака на тонну чугуна; Т - время одного оборота копильника и отстойника вокруг общей оси вращения, мин.

, где Q - объем чугуна, на выпуск которого рассчитано устройство, кг; V - скорость протекания жидких продуктов плавки через соединительную летку копильника, кг/мин; α - коэффициент шлакообразования в плавке, определяемый как отношение выхода шлака на тонну чугуна; Т - время одного оборота копильника и отстойника вокруг общей оси вращения, мин.

15. Устройство по п.11, отличающееся тем, что оно выполнено из условия взаимного пространственного положения сливного отверстия между копильником и отстойником, шлаковой и чугунной леток отстойника, соответствующего последовательному прохождению нижней точки при вращении копильника и отстойника сливного отверстия между копильником и отстойником, шлаковой летки отстойника - при дальнейшем повороте на 135-180° и чугунной летки отстойника - при повороте на 225-270° после прохождения нижней точки сливным отверстием.

16. Устройство по п.11, отличающееся тем, что сливное отверстие копильника снабжено индукционным нагревателем

| ДОЛОТОВ Г.П | |||

| и др | |||

| Печи и сушила литейного производства | |||

| - М.: Машиностроение, 1990 | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ РУДНЫХ МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2272849C1 |

| КАЧАЮЩИЙСЯ КОПИЛЬНИК | 0 |

|

SU337404A1 |

| RU 94004029 A1, 10.08.1996. | |||

Авторы

Даты

2009-09-10—Публикация

2008-04-03—Подача