Область изобретения

Настоящее изобретение относится к способу каталитического дегидрирования первого ненасыщенного углеводорода для образования второго ненасыщенного углеводорода, который имеет на одну олефиновую ненасыщенную связь больше, чем первый ненасыщенный углеводород. Настоящее изобретение также относится к промышленной установке, которая подходит для осуществления способа данного изобретения.

Предпосылки изобретения

Способы каталитического дегидрирования ненасыщенного углеводорода (далее именуемого здесь «первым ненасыщенным углеводородом») для получения ненасыщенного углеводорода, который имеет на одну олефиновую ненасыщенную связь больше, чем первый ненасыщенный углеводород, и, в остальном, неизмененный углеводный каркас (далее именуемого здесь «вторым ненасыщенным углеводородом»), хорошо известны в данной области. Примером такого дегидрирования является дегидрирование алкилароматического соединения для желаемого получения основного продукта, соответствующего алкенилароматического соединения. Другим примером является дегидрирование моноолефина для желаемого получения основного продукта, соответствующего конъюгированного диолефина. Катализаторы дегидрирования, обычно используемые в таких способах, представляют собой катализаторы на основе оксида железа.

В таких способах дегидрирование не происходит без побочных реакций, что уменьшает выход желаемого второго ненасыщенного углеводорода и поэтому неблагоприятным образом изменяет экономические показатели способа.

Например, при дегидрировании алкилароматического соединения одной такой побочной реакцией является коксование катализатора, дополнительным эффектом чего является то, что оно уменьшает время жизни катализатора. Другие побочные реакции включают образование алкинилароматического соединения, метилароматического соединения и дезалкилированного ароматического соединения. Например, при дегидрировании этилбензола желательным основным продуктом является стирол, а нежелательными побочными продуктами являются кокс, фенилацетилен, толуол и бензол.

Ввиду возможности применения и использования алкенилароматического соединения алкинилароматическое соединение часто, по меньшей мере, частично удаляется из продукта дегидрирования. Данное удаление требует отдельной стадии способа, обычно включающей гидрирование алкенилароматического соединения с использованием селективного катализатора гидрирования.

Аналогичные побочные реакции могут происходить при дегидрировании моноолефина.

В прошлом проводились многочисленные работы с целью улучшения активности и селективности катализаторов дегидрирования, и попытки все еще предпринимаются. Однако пока очень трудно улучшить активность катализатора дегидрирования без ущерба для селективности и улучшить селективность без ущерба для активности. Таким образом, работа привела к разработке так называемого высокоактивного катализатора дегидрирования и так называемых катализаторов дегидрирования высокой селективности.

По сравнению с катализаторами дегидрирования высокой селективности катализаторы дегидрирования с высокой активностью можно с преимуществом эксплуатировать при относительно низкой температуре. Альтернативно, их можно эксплуатировать при относительно высоком объемном расходе, экономя объем реактора и слой катализатора для определенной пропускной способности реактора. Однако указанные преимущества достигаются за счет селективности. По сравнению с катализаторами дегидрирования с высокой активностью катализаторы дегидрирования высокой селективности обеспечивают относительно высокую селективность, но их эксплуатируют при относительно высокой температуре или при относительно низком объемном расходе.

US-A-3223743 раскрывает способ дегидрирования, в котором исходные вещества для дегидрирования сначала контактируют с катализатором дегидрирования высокой селективности, а впоследствии с катализатором дегидрирования с высокой активностью с целью улучшения превращения и выхода желательного продукта дегидрирования. Указания US-A-3223743 нашли широкое применение в промышленных блоках дегидрирования. Документ US-A-3223743 включен сюда в качестве ссылки.

Используемый в данном патентном документе термин «превращение» означает в количественном смысле фракцию в мол.% первого ненасыщенного углеводорода, которая превращена. Термин «селективность» означает здесь фракцию в мол.% превращенного первого ненасыщенного углеводорода, который дает второй ненасыщенный углеводород.

Работу катализаторов дегидрирования можно оценить способами испытания катализаторов. Используемый здесь термин «температурный показатель» означает температуру испытания в °С, при которой катализатор обеспечивает в изотермических условиях испытания превращение 70% мол.%, а термин «показатель селективности» означает достигнутую при этом селективность. Отмечено, что поскольку температурный показатель представляет собой температуру, при которой достигается определенное превращение, а именно 70 мол.%, температурный показатель ниже, поскольку активность катализатора выше.

Катализаторы дегидрирования с высокой активностью имеют относительно низкий температурный показатель и относительно низкий показатель селективности. Катализаторы дегидрирования с высокой селективностью имеют относительно высокий температурный показатель и относительно высокий показатель селективности.

Сущность изобретения

В настоящее время неожиданно было обнаружено, что для определенной конфигурации различных типов катализаторов дегидрирования в способе дегидрирования достигается относительно высокая общая селективность, в то время как, кроме того, имеется преимущество с точки зрения низкой рабочей температуры и/или высокого объемного расхода. В данной конкретной конфигурации поток исходного вещества для дегидрирования контактирует с катализатором дегидрирования с высокой активностью и в последующем с катализатором дегидрирования с высокой селективностью. Указанные данные неожиданны, в частности, ввиду указаний документа US-A-3223743.

Соответственно, настоящее изобретение предоставляет способ каталитического дегидрирования первого ненасыщенного углеводорода для образования второго ненасыщенного углеводорода, который имеет на одну олефиновую ненасыщенную связь больше, чем первый ненасыщенный углеводород, и, в остальном, неизмененный углеродный каркас, причем способ включает:

- контактирование на первой стадии потока исходного вещества, включающего первый ненасыщенный углеводород, с первым катализатором дегидрирования, имеющим температурный показатель Т1 и показатель селективности S1, и

- контактирование на второй стадии продукта реакции первой стадии, включающего первый ненасыщенный углеводород и второй ненасыщенный углеводород, со вторым катализатором дегидрирования, имеющим температурный показатель Т2 и показатель селективности S2, при этом Т1 < Т2, а S1 < S2.

Используемый здесь термин «температурный показатель» означает температуру в °С, при которой рассматриваемый катализатор дегидрирования обеспечивает в определенных условиях испытания превращение первого ненасыщенного углеводорода 70 мол.%, а селективность в мол.%, которая затем достигается для второго ненасыщенного углеводорода. Во избежание сомнения при сравнении показателей температуры и показателей селективности различных катализаторов дегидрирования, выраженных как «Т1 < Т2» и «S1 < S2», подразумевается, что они были измерены в одних и тех же условиях испытания.

Настоящее изобретение также предоставляет промышленную установку, которая подходит для осуществления способа каталитического дегидрирования первого ненасыщенного углеводорода для образования второго ненасыщенного углеводорода, который имеет на одну олефиновую ненасыщенную связь больше, чем первый ненасыщенный углеводород, и, в остальном, неизмененный углеродный каркас, причем установка включает:

- первый каталитический слой, который сконфигурирован для приема исходного потока, включающего первый ненасыщенный углеводород, причем первый каталитический слой включает первый катализатор дегидрирования, имеющий температурный показатель Т1 и показатель селективности S1, и

- второй каталитический слой, который сконфигурирован для приема продукта реакции, образованного в первом слое катализатора, включающий первый ненасыщенный углеводород и второй ненасыщенный углеводород, причем второй каталитический слой включает второй катализатор дегидрирования, имеющий температурный показатель Т2 и показатель селективности S2, так что Т1 < Т2, а S1 < S2.

Настоящее изобретение, кроме того, предоставляет способ применения второго ненасыщенного углеводорода для изготовления полимеров или сополимеров, включающий полимеризацию второго ненасыщенного углеводорода для образования полимера или сополимера, включающего мономерные единицы, полученные из второго ненасыщенного углеводорода, причем второй ненасыщенный углеводород был получен в способе дегидрирования первого ненасыщенного углеводорода в соответствии с настоящим изобретением.

Краткое описание чертежей

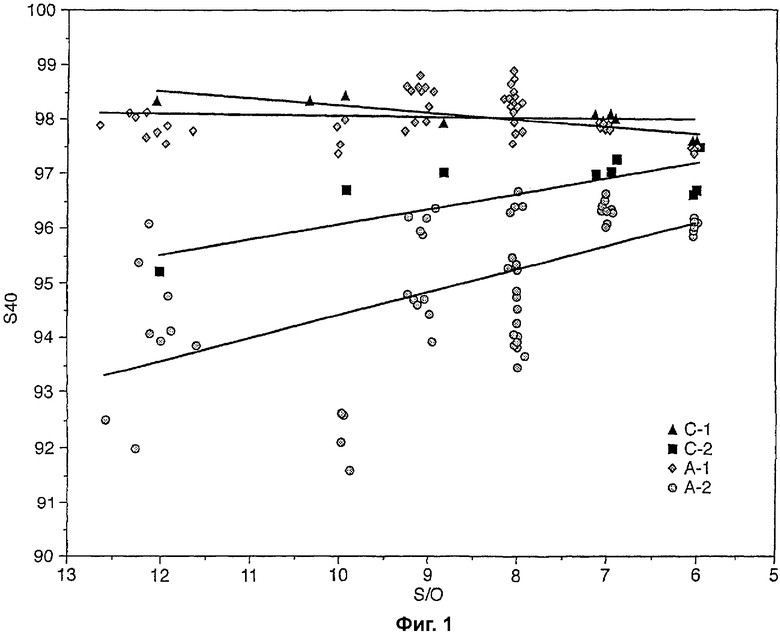

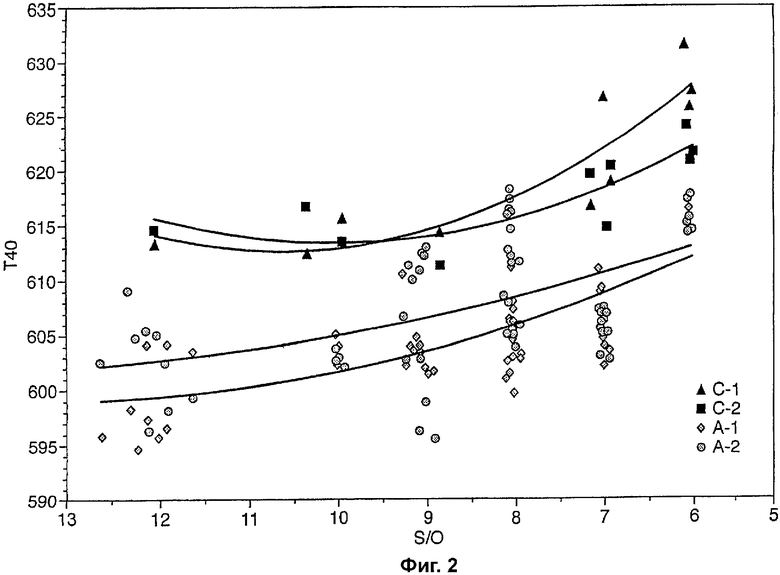

На фиг. 1 и 2 показаны нормированные величины селективности и температуры на 40% уровне превращения (соответственно S40 и T40), нанесенные на график в виде функции молярного соотношения между паром и этилбензолом (S/O), определенные в большом количестве экспериментов, которые включают испытание катализатора А в двух реакторах в сериях («А-1» и «А-2») и испытание катализатора С в двух реакторах в сериях («С-1» и «С-2»), как описано здесь ниже в примере 2.

Подробное описание изобретения

При отсутствии других определений используемое здесь количество металлических компонентов в катализаторах дегидрирования и смесях-предшественниках, отличных от железных компонентов, выражено в виде числа молей металла относительно общего числа молей оксида железа, присутствующего в катализаторе дегидрирования, рассчитанного в виде Fe2O3.

Катализаторы дегидрирования могут быть независимо основаны на оксиде железа, сравните, например, US-A-5689023, US-A-5171914, US-A-5190906, US-B1-6191065 и EP-A-1027928, которые включены сюда в качестве ссылки.

Обычно катализаторы дегидрирования могут включать любой оксид железа, например, желтый, черный и красный оксиды железа. Предпочтительно он включает вещество, содержащее оксид железа, выбранное из гетита, гематита, магнетита, магемита, лепидокрицита и их смесей.

В одном варианте реализации среди других катализаторы дегидрирования могут быть основаны на оксиде железа, который получен тепловым разложением галогенида железа, необязательно подачей окисляющей атмосферы, в которой железо (II) окисляется в железо (III). Галогенид может включать хлорид и/или бромид. Обычно галогенид железа включает, в частности, дихлорид железа, трихлорид железа. Тепловое разложение может включать распылительный обжиг, при котором раствор галогенида железа распыляется из сопла в непосредственно нагреваемую реакционную камеру, как раскрыто в документе US-A-5911967, который включен сюда в качестве ссылки. В альтернативных способах теплового разложения используется галогенид железа в виде газа или в виде твердого вещества. Оксид железа, который получают тепловым разложением галогенида железа, можно нанести в количестве до 95 мас.% или даже до 100 мас.%, рассчитанном в виде Fe2O3 относительно общей массы оксида железа, в виде Fe2O3, присутствующего в катализаторе дегидрирования. Обычно данное количество составляет, по меньшей мере, 50 мас.%, в частности, по меньшей мере, 70 мас.%, рассчитанное в виде Fe2O3 относительно общей массы оксида железа, в виде Fe2O3, присутствующего в катализаторе дегидрирования.

В одном варианте реализации среди других катализаторы дегидрирования могут быть основаны на оксиде железа, который получен из железного лома посредством дегидрирования промежуточного желтого оксида железа, часто представляемого в виде α-FeOOH или Fe2O3.H2O. Данный способ известен как способ Пеннимана, как он выражен в документе US-A-1368748, который включен сюда в качестве ссылки. В вариантах реализации, в частности, когда желтый оксид железа комбинируется с оксидом железа, который получают тепловым разложением галогенида железа, желтый оксид железа можно применять в количестве до 50 мас.%, рассчитанном в виде Fe2O3 относительно общей массы оксида железа, в виде Fe2O3, присутствующего в катализаторе дегидрирования. Предпочтительно желтый оксид железа применяют в количестве, по меньшей мере, 1 мас.%, в частности, от 5 до 30 мас.% на том же основании, например, 10 мас.%, 15 мас.%, 17 мас.% или 20 мас.%. В других вариантах реализации желтый оксид железа можно применять в количестве, по меньшей мере, 90 мас.% или, по меньшей мере, 95 мас.%, например до 100 мас.%, рассчитанном в виде Fe2O3 относительно общей массы оксида железа, в виде Fe2O3, присутствующего в катализаторе дегидрирования.

Для увеличения эффективности катализатора катализаторы дегидрирования могут быть независимо основаны на соединении лантанида. Лантанид обычно представляет собой лантанид с атомным номером в диапазоне от 57 до 62 (включительно). Предпочтительно лантанид представляет собой лантан или, в частности, церий. Лантанид обычно применяется в количестве, по меньшей мере, 0,01 моль, типичнее, по меньшей мере, 0,03 моль на 1 моль оксида железа. Лантанид обычно применяется в количестве максимум 0,5 моль, типичнее максимум 0, 3 моль, наиболее типично максимум 0,2 моль на 1 моль оксида железа. Например, лантанид можно применять в количестве 0,034 моль, или 0,066 моль, или 0,113 моль, или 0,122 моль, или 0,15 моль на 1 моль оксида железа.

Обычно одно или более соединений молибдена, вольфрама, меди и/или хрома могут присутствовать в одном или более катализаторов дегидрирования в качестве дополнительного компонента. Соединения указанных металлов способствуют увеличению дегидрирующей активности катализаторов. В предпочтительных вариантах реализации, в частности, можно применять вольфрам, молибден. Молибден, вольфрам и хром можно вместе применять обычно в количестве, по меньшей мере, 0,001 моль, обычнее по меньшей мере, 0,005 моль на 1 моль оксида железа, а обычно в количестве максимум 0,1 моль, обычнее максимум 0,05 моль на 1 моль оксида железа. Например, вольфрам можно применять в количестве 0,0075 моль, или 0,0135 моль, или 0,0275 моль на 1 моль оксида железа; молибден можно применять в количестве 0,011 моль, или 0,018 моль на 1 моль оксида железа; хром можно применять в количестве 0,0085 моль, или 0,035 моль на 1 моль оксида железа; ванадий можно применять в количестве 0,01 моль, или 0,043 моль, или 0,045 моль, или 0,046 моль, или 0,047 моль на 1 моль оксида железа; медь можно применять в количестве 0,006 моль, или 0,081 моль на 1 моль оксида железа.

Обычно одно или более соединений щелочного металла может присутствовать в одном или более из катализаторов дегидрирования в качестве дополнительного компонента. Соединения указанных металлов способствуют уменьшению отложений кокса на катализаторе во время дегидрирования и, посредством этого, увеличивают время жизни катализатора. В предпочтительных вариантах реализации щелочной металл представляет собой, в частности, цезий или калий. Щелочные металлы можно обычно применять в количестве, по меньшей мере, 0, 1 моль, обычнее, по меньшей мере, 0,2 моль на 1 моль оксида железа, и обычно в количестве максимум 5 моль, обычнее максимум 1 моль на 1 моль оксида железа. Например, щелочные металлы можно применять в количестве 0,525 моль, или 0,623 моль, или 0,643 моль или 0,85 моль на 1 моль оксида железа.

Обычно одно или более соединений щелочноземельного металла могут присутствовать в одном или более из катализаторов дегидрирования в качестве дополнительного компонента. Соединения указанных металлов способствуют увеличению селективности катализатора и уменьшают скорость снижения активности катализатора. В предпочтительных вариантах реализации щелочноземельный металл представляет собой, в частности, магний или кальций. Щелочноземельный металл можно применять обычно в количестве, по меньшей мере, 0,001 моль, обычнее, по меньшей мере, 0,005 моль на 1 моль оксида железа, а обычно в количестве максимум 1 моль, обычнее максимум 0,2 моль на 1 моль оксида железа. Например, щелочноземельные металлы можно применять в общем количестве 0,025 моль или 0,075 моль, или 0,078 моль, или 0,14 моль на 1 моль оксида железа.

Для изобретения несущественно, какой вид лантанида, щелочного металла, молибдена, вольфрама, хрома или щелочноземельного металла применяется. Походящим образом указанные соединения металлов могут быть независимо выбраны из гидроокисей; бикарбонатов; карбонатов; карбоксилатов, например формиатов, ацетатов, оксалатов и цитратов; натратов; оксидов; молибдатов; вольфраматов; хроматов и ванадатов. Окисленные соединения, подобные молибдатам, вольфраматам, хроматам и ванадатам, можно использовать в виде кислоты или в виде подходящей соли, такой как калиевая, кальциевая, магниевой или любая аммониевая соль. Карбоксилаты обычно получают из карбоновых кислот, имеющих до 10 атомов углерода, включая типичнее от 1 до 6 атомов углерода включительно. В более общем плане после кальцинирования соединения металлов обычно присутствуют в катализаторах дегидрирования в виде соответствующих оксидов металлов, и поэтому предпочтительно, чтобы применяемые соединения металлов представляли собой предшественники оксидов металлов.

Способы, которыми можно получить катализаторы дегидрирования, не существенны для изобретения. Обычно катализаторы дегидрирования можно получить независимо получением смеси достаточных количеств оксида (оксидов) железа и любого дополнительного компонента (металлического(их) компонентов), такого как соединения металлов, указанные здесь выше, и прокаливанием смеси. Достаточные количества можно рассчитать по композиции катализатора, которую нужно получить. Примеры подходящих способов можно найти в документах US-A-5689023, US-A-5171914, US-A-5190906, US-B1-6191065, US-A-5668075 и EP-A-1027928, которые включены сюда в качестве ссылки.

Перед прокаливанием смесь можно сформовать в гранулы любой подходящей формы, такие как таблетки, сферы, пилюли, седловидные гранулы, трехдолевые гранулы, четырехдолевые гранулы, кольца, звездочки и полые и заполненные цилиндры. Добавление подходящего количества воды, например до 30 мас.%, обычно от 2 до 20 мас.%., рассчитанного на массу смеси, может облегчить формование в гранулы. Подходящими способами формования являются гранулирование, экструзия, прессовка, распыление и сушка распылением. При желании сушку распылением можно проводить, включая стадию прокаливания.

Можно применять вспомогательное средство для формования или вспомогательное средство для экструзии, например насыщенную или ненасыщенную жирную кислоту (такую как пальмитиновая кислота, стеариновая кислота или олеиновая кислота) или ее соль, кислоту, полученную из полисахарида, или ее соль, или графит, крахмал или целлюлозу. Можно применять любую соль жирной кислоты или кислоту, полученную из полисахарида, например соль аммония или соль любого указанного здесь выше металла. Жирная кислота может включать от 6 до 30 атомов углерода (включительно), предпочтительно от 10 до 25 атомов углерода (включительно). При использовании жирной кислоты, или кислоты, полученной из полисахарида, ее можно комбинировать с солью металла, применяемой при получении катализатора, для образования соли жирной кислоты или кислоты, полученной из полисахарида. Подходящее количество вспомогательного средства для формования или экструзии составляет, например, до 1 мас.%, в частности от 0,001 до 0,5 мас.%, относительно массы подлежащей формованию смеси.

Прокаливание включает нагревание смеси, обычно в инертной или окисляющей атмосфере, например в азоте, гелии или содержащем кислород газе, таком как воздух, обогащенный кислородом воздух или смесь кислорода/инертного газа. Температуру прокаливания обычно выбирают в диапазоне от 600 до 1400°С, предпочтительно в диапазоне от 800 до 1200°С. Например, прокаливание можно проводить при 725°С или 825°С, или 960°С, или 921°С, или 925°С, или 950°С, или 1040°С. Обычно длительность прокаливания составляет от 5 мин до 12 ч, обычно от 10 мин до 6 ч, например 15 мин, или 1,5 ч, или 3 ч, или 5 ч.

Поверхностная структура катализатора дегидрирования обычно с точки зрения объема пор, медианы диаметра пор и площади поверхности, не существенна для настоящего изобретения. Специалисту в данной области понятно, что он может повлиять на объем пор и медиану диаметра пор выбором температуры и времени прокаливания, применением средств, образующих поры, и применением вспомогательного средства для формования или вспомогательного средства для экструзии.

Подходящим образом, объем пор составляет, по меньшей мере, 0,01 мл/г, более подходяще, по меньшей мере, 0,05 мл/г, объем пор составляет максимум 0,5, предпочтительно менее чем 0,2, в частности максимум 0,18 мл/г, конкретнее максимум 0,16 мл/г. Например, объем пор может составлять 0,094 мл/г, или 0,118 мл/г, или 0,143 мл/г, или 0,161 мл/г. Подходящим образом, медиана диаметра пор составляет, по меньшей мере, 500 Å, в частности по меньшей мере, 1000 Å. Подходящим образом, медиана диаметра пор составляет максимум 5000 Å, в частности максимум 4500 Å. Например, медиана диаметра пор может составлять 1360 Å, или 2080 Å, или 2670 Å, или 3390 Å, или 4320 Å. Используемые здесь объемы пор и медиана диаметров пор представляют собой величины, измеренные ртутным методом в соответствии с ASTM D4282-92, до абсолютного давления 6000 фунт/кв.дюйм (4,2 х 107 Па с использованием модели устройства Micromeretics Autopore 9420 (угол контакта 1300, ртуть с поверхностным натяжением 0,473 Н/м). Используемая здесь величина медианы диаметра пор определяется как диаметр пор, при котором достигается 50% объема внедренной ртути.

Площадь поверхности катализатора дегидрирования находится подходящим образом в диапазоне от 0,01 до 20 м2/г, более подходяще от 0,1 до 10 м2/г, например 2,6 м2/г, или 3,4 м2/г, или 4,9 м2/г, или 5 м2/г. Подразумевается, что используемая здесь величина, площадь поверхности, относится к площади поверхности, определенной способом БЭТ (Брунауэра, Эммета и Теллера), как описано в Journal of the American Chemical Society 60 (1938) pp. 309-316.

Используемые в настоящем изобретении первый катализатор дегидрирования и второй катализатор дегидрирования характеризуются их температурными показателями Т1 и Т2 и показателями селективности S1 и S2, относительно друг друга, так что Т1 < Т2, а S1 < S2.

В предпочтительных вариантах реализации Т2 - Т1 составляет больше 1°С, в частности Т2 - Т1 составляет больше 2°С, конкретнее Т2 - Т1 составляет больше 3°С. При осуществлении настоящего изобретения Т2 - Т1 часто составляет менее чем 50°С, чаще Т2 - Т1 составляет менее чем 30°С.

В предпочтительных вариантах реализации S2 - S1 составляет больше чем 0,1 мол.%, в частности S2 - S1 составляет больше чем 0,2 мол.%. При осуществлении настоящего изобретения S2 - S1 часто составляет менее чем 10 мол.%, чаще S2 - S1 составляет менее чем 5 мол.%.

В частности, в отношении дегидрирования алкилароматических соединений, катализаторы дегидрирования обычно выбирают так, что их температурные показатели, например Т1 и Т2, находятся в диапазоне от 550 до 650°С, обычно в пределах диапазона от 570 до 620°С.

В частности, в отношении дегидрирования алкилароматических соединений, катализаторы дегидрирования обычно выбирают так, что их показатели селективности, например S1 и S2, находятся в диапазоне от 85 до 99 мол.%, обычно в пределах диапазона от 90 до 98 мол.%.

Считается, что используемые здесь числовые величины, которые могут быть отнесены к температурным показателям, например Т1 и Т2, и к показателям селективности, например S1 и S2, были измерены при дегидрировании этилбензола в качестве первого ненасыщенного углеводорода для получения стирола в качестве второго ненасыщенного углеводорода, используя трубчатый реактор, который оборудован нагревательными устройствами, обеспечивающими возможность работы реактора в изотермических условиях, в отличие от адиабатических условий. Трубчатый реактор содержит уплотненный слой соответствующего катализатора дегидрирования и работает при осевой подаче в следующих изотермических условиях испытания: абсолютное давление 76 кПа, молярное соотношение между паром и этилбензолом 10 и LHSV 0,65 л/л·ч, где исходно температура слоя катализатора поддерживается на уровне 600°С до достижения устойчивой работы. Т.е., обычно, по меньшей мере, после 400 ч, и в последующем температуру регулируют так, чтобы достичь превращения 70 мол.%.

Специалист в данной области сможет выбрать подходящие катализаторы дегидрирования для использования в настоящем изобретении. Он может использовать температурные показатели и показатели селективности катализаторов дегидрирования, которые имеются в опубликованной литературе и от поставщиков катализаторов, или он может применить обычное тестирование широко доступных катализаторов дегидрирования.

Катализаторы дегидрирования могут отличаться от каждого другого одним или более аспектом состава, например источником, выбором и количеством компонентов катализаторов. Катализаторы дегидрирования могут также отличаться их поверхностной структурой, например, одним или более из их показателей - площадью поверхности, размером пор и объемом пор.

Подходящим образом медиана диаметра пор второго катализатора дегидрирования больше чем медиана диаметра пор первого катализатора дегидрирования. Обычно медиана диаметра пор второго катализатора дегидрирования может составлять, по меньшей мере, 105%, обычнее, по меньшей мере, 110% медианы диаметра пор первого катализатора дегидрирования. Обычно медиана диаметра пор второго катализатора дегидрирования составляет максимум 500%, типично максимум 250% медианы диаметра пор первого катализатора дегидрирования.

Например, медиана диаметра пор первого катализатора дегидрирования может находиться в диапазоне от 2500 до 3200 Å, медиана диаметра пор второго катализатора дегидрирования может составлять более чем 3200 Å, например до 4500 Å, в альтернативном варианте реализации медиана диаметра пор первого катализатора дегидрирования может составлять менее чем 2500 Å, например до 1500 Å, медиана диаметра пор второго катализатора дегидрирования может быть в диапазоне от 2500 до 3200 Å. Настоящий способ каталитического дегидрирования ненасыщенного углеводорода (далее именуемого здесь «способ дегидрирования») включает первую стадию, при которой входной поток, включающий первый ненасыщенный углеводород, контактирует с первым катализатором дегидрирования, и вторую стадию, при которой продукт дегидрирования, полученный после первой стадии, контактирует со вторым катализатором дегидрирования.

Способ дегидрирования часто представляет собой газофазный способ, в котором газообразные реагенты контактируют с твердыми катализаторами дегидрирования. Катализаторы дегидрирования подходящим образом присутствуют в форме частиц катализатора в псевдоожиженном слое или, более подходяще, в форме слоя частиц. На одной или на каждой стадии способ можно осуществлять в виде периодического процесса. Однако более подходяще осуществлять способ дегидрирования на каждой стадии в виде непрерывного процесса. Специалисту в данной области будет понятно, что водород представляет собой дальнейший продукт процесса дегидрирования и что рассматриваемое дегидрирование представляет собой не окислительное дегидрирование. Примеры применимых способов контакта реагентов с катализаторами дегидрирования и другие детали способа дегидрирования можно найти в документах US-A-5689023, US-A-5171914, US-A-5190906, US-B1-5191065 и EP-A-1027928, которые включены сюда в качестве ссылки.

Каждый из катализаторов дегидрирования может присутствовать в виде слоя катализатора, находящегося в одном реакторе, например, в виде уложенных штабелем слоев. Возможно также, что один катализатор дегидрирования или каждый катализатор дегидрирования присутствует в виде слоев катализатора в более чем одном реакторе, например в двух или трех реакторах. В альтернативном варианте реализации катализаторы дегидрирования могут присутствовать в виде отдельных слоев катализатора в одном реакторе. Поток реагентов через слои катализатора может независимо быть осевым или радиальным, или боковым.

В каждом слое катализатора условия реакции (например, температура, давление, объемный расход и любое присутствие воды или пара) могут отличаться или не отличаться и могут регулироваться или не регулироваться независимо друг от друга.

В одном варианте реализации способ дегидрирования включает 3 или более стадий. Причем на каждой из третьей и дальнейшей стадий продукт дегидрирования с предыдущей стадии контактирует с катализатором дегидрирования, температурный показатель и показатель селективности которого выше, чем температурный показатель и показатель селективности катализатора дегидрирования, применяемого на предыдущей стадии. Таким образом, способ дегидрирования может включать третью стадию, на которой продукт реакции со второй стадии, включающий первый ненасыщенный углеводород и второй ненасыщенный углеводород, контактирует с третьим катализатором дегидрирования, имеющим температурный показатель Т3 и показатель селективности S3, так что Т2 < Т3 и S2 < S3. Аналогичным образом, способ дегидрирования может включать четвертую стадию, на которой продукт реакции с третьей стадии, включающий первый ненасыщенный углеводород и второй ненасыщенный углеводород, контактирует с четвертым катализатором дегидрирования, имеющим температурный показатель Т4 и показатель селективности S4, так что Т3 < Т4 и S3 < S4. Возможны аналогичные дальнейшие стадии. В предпочтительном варианте реализации среди других на первой стадии трехстадийного способа можно использовать катализатор дегидрирования, который имеет медиану диаметра пор менее чем 2500 Å, на втором этапе трехэтапного способа можно использовать катализатор дегидрирования, который имеет медиану диаметра пор в диапазоне от 2500 до 3200 Å, на третьем этапе можно использовать катализатор дегидрирования, который имеет медиану диаметра пор более чем 3200 Å.

Обычно первый ненасыщенный углеводород может включать в качестве ненасыщенной части олефиновую ненасыщенную группу. Например, первый ненасыщенный углеводород может представлять собой моноолефин. Альтернативно и в частности первый ненасыщенный углеводород может включать ароматическую группу, в таком случае ненасыщенный углеводород представляет собой алкилароматическое соединение. Первый ненасыщенный углеводород включает обычно, по меньшей мере, 4 атома углерода. Первый ненасыщенный углеводород включает обычно максимум 20 атомов углерода включительно.

Алкилароматическое соединение представляет собой обычно замещенный алкилом бензол, хотя также можно применять другие алкилароматические соединения, такие как замещенный алкилом нафталин, антрацин или пиридин. Алкильный заместитель может иметь любое количество атомов углерода из двух и более, например до 6 включительно. Подходящими заместителями являются пропил (-СН2-СН2-СН3), 2-пропил (т.е. 1-метилэтил, -СН(-СН3)2), бутил (-СН2-СН2-СН2-СН3), 2-метилпропил (-СН2-СН(-СН3)2) и гексил (-СН2-СН2-СН2-СН2-СН2-СН3), в частности этил (-СН2-СН3). Примерами подходящих алкилароматических соединений являются бутилбензол, гексилбензол, (2-метилпропил)бензол, (1-метилэтил)бензол (т.е. кумен), 1-этил-2-метилбензол, 1,4-диэтилбензол, в частности этилбензол. Можно использовать смесь алкилароматических соединений.

Примерами подходящих моноолефинов являются бутен-1, бутен-2, 2-метилбутен, гексен-1, додецен-1 и смеси моноолефинов, таких как олигомеры этилена и/или пропилена, например углеводородная смесь додецена-1, тетрадецена-1, гексадецена-1 и октадецена-1. Можно использовать смесь моноолефинов.

Выгодно использовать воду, предпочтительно в форме пара, в качестве дополнительного компонента входного потока. Присутствие воды снизит скорость отложения кокса на катализаторе во время процесса дегидрирования. Обычно молярное соотношение между водой и первым ненасыщенным углеводородом во входном потоке находится в диапазоне от 1 до 50, обычнее от 3 до 30, например 5 или 10.

Способ дегидрирования обычно осуществляют при температуре в диапазоне от 500 до 700°С, обычнее от 550 до 650°С, например 600°С или 630°С. В одном варианте реализации дегидрирование можно проводить изотермически в одну или более стадий способа. В других вариантах реализации, пока одну или более стадий способа проводят адиабатически, указанные температуры представляют собой температуры на входе, и в указанных случаях по мере протекания дегидрирования, температура может снижаться над рассматриваемым слоем катализатора обычно на величину до 150°С, обычно на 10-120°С. Абсолютное давление составляет обычно в диапазоне от 10 до 300 кПа, обычнее от 20 до 200 кПа, например 50 кПа или 120 кПа.

Стадии способа можно осуществлять в одинаковых или различных условиях. Например, может быть выгодно применять на второй стадии более высокую температуру (или температуру на впуске), чем на первой стадии. Температура второй стадии может быть выше, чем на первой стадии, обычно, по меньшей мере, на 1°С, обычно на 2-50°С в частности на 3-30°С. Аналогичные различия можно использовать на последующих стадиях, если они имеются. В качестве дополнительного примера, может быть выгодно применение на второй стадии более высокого молярного соотношения между водой и первым ненасыщенным углеводородом. Молярное соотношение между водой и первым ненасыщенным углеводородом на втором этапе может быть до 2 раз, обычнее до 1,5 раз, больше молярного соотношения между водой и первым ненасыщенным углеводородом на первом этапе. Данный вариант реализации может быть выгоден, когда вода применяется в форме горячего пара, с тем чтобы обеспечить тепло для второго этапа. То же относится аналогичным образом к последующим этапам, если они имеются.

При осуществлении способа дегидрирования в виде газофазного процесса с использованием реактора с уплотненным слоем LHSV может предпочтительно быть в диапазоне от 0,01 до 10 л/(л.ч), предпочтительнее в диапазоне от 0,1 до 2 л/(л.ч). Термин «LHSV» обозначает часовой объемный расход жидкости, который представляет собой объемную скорость потока жидкости подаваемого исходного углеводородного сырья, измеренную при нормальных условиях (т.е. при 0°С и абсолютном давлении 1 бар), деленную на общий объем слоев катализатора. Обычно слои катализатора имеют равные объемы, но это необязательно так. Объем самого большого слоя катализатора может быть до 10 раз больше объема самого маленького слоя катализатора, в частности до 5 раз. В предпочтительных вариантах реализации среди других слой катализатора второго этапа больше, чем слой катализатора первого этапа. То же самое относится аналогичным образом к последующим этапам, если они имеются.

В предпочтительных вариантах реализации способ дегидрирования осуществляют так, что общее превращение первого ненасыщенного углеводорода находится в диапазоне от 30 до 80 мол.%, предпочтительнее в диапазоне от 35 до 75 мол.%, например около 67 мол.%. Превращение, которое может быть достигнуто в каждом из отдельных этапов дегидрирования, зависит в целом от количества таких отдельных этапов в способе. Когда способ дегидрирования включает не более чем 2 отдельных этапа дегидрирования, уровни превращения на первом этапе и на втором этапе могут независимо быть в диапазоне от 20 до 50 мол.%, обычнее от 25 до 45 мол.%, например около 35 мол.% или около 40 мол.%. Когда способ дегидрирования включает не более чем 3 отдельные стадии дегидрирования, уровни превращения на первом этапе, на втором этапе и на третьем этапе могут независимо быть в диапазоне от 10 до 40 мол.%, обычнее от 15 до 35 мол.%, например около 25 мол.% или около 30 мол.%. Когда способ дегидрирования включает не более чем 4 отдельные стадии дегидрирования, уровни превращения на первом этапе, на втором этапе, на третьем этапе и на четвертом этапе могут независимо быть в диапазоне от 5 до 35 мол.%, обычнее от 10 до 30 мол.%, например около 15 мол.% или около 20 мол.%.

Настоящий способ дегидрирования является в целом весьма эндотермическим, и поэтому требует подачи тепла обычно на любой стадии дегидрирования. Тепло можно подводить любым обычным способом, таким как с использованием печи, оборудованной обычными топками, или комбинированием подаваемого исходного вещества, включающего первый ненасыщенный углеводород, с паром.

Относительно высокая подача тепла может потребоваться на второй стадии дегидрирования, потому что на первой стадии используется катализатор дегидрирования, который имеет относительно высокую активность, так что уровень превращения на первом этапе может быть относительно высоким, приводя к относительно низкой температуре продукта реакции первой стадии при адиабатическом осуществлении. Альтернативно или в дополнение, такая относительно высокая подача тепла может потребоваться потому, что на втором этапе дегидрирования используется катализатор дегидрирования, который имеет относительно низкую активность, так что второй этап может осуществляться при относительно высокой температуре. Такая относительно высокая подача тепла может быть выгодно обеспечена беспламенным сжиганием углеводорода. Так, в предпочтительном варианте реализации среди других производственная установка данного изобретения включает устройство для беспламенного сжигания углеводорода, предназначенная для нагревания продукта реакции, образованного в первом слое катализатора. Подходящее устройство для беспламенного сжигания углеводорода и способы использования устройства известны в данной области, например, из документов WO-99/18392 и US-A-5255742, которые включены сюда в качестве ссылки.

Второй ненасыщенный углеводород можно извлечь из продукта дегидрирования известными средствами. Например, способ настоящего изобретения может включать фракционную дистилляцию или реактивную дистилляцию. Способ дегидрирования может включать этап гидрирования, на котором, по меньшей мере, часть продукта, которая имеет более высокую степень ненасыщения, чем второй ненасыщенный углеводород, удаляется гидрированием для получения еще одной порции второго ненасыщенного углеводорода. В частности, способ дегидрирования алкилароматического соединения может включать этап гидрирования, на котором, по меньшей мере, часть продукта подвергается гидрированию, посредством которого, по меньшей мере, часть алкилароматического соединения, если оно присутствует, превращается в алкенилароматическое соединение. Часть продукта, подвергнутая гидрированию, может представлять собой часть продукта, которая обогащена продуктом, который имеет более высокую степень ненасыщения, чем второй ненасыщенный углеводород. Такое гидирирование известно в данной области. Например, способы, известные из документов US-A-5504268, US-A-5156816 и US-A-4822936, которые включены сюда в качестве ссылки, вполне можно применять в настоящем изобретении.

Второй ненасыщенный углеводород представляет собой полезный продукт для применения в широком разнообразии способов, таких как способы полимеризации и способы сополимеризации. Например, полученный стирол можно использовать при производстве полистирола и конъюгированные диолефины можно использовать в производстве каучуков и им подобных материалов. Настоящее изобретение ведет к более привлекательному способу получения второго ненасыщенного углеводорода и одновременно к более привлекательному способу, который включает получение второго ненасыщенного углеводорода, и последующее использование второго ненасыщенного углеводорода при изготовлении полимеров и сополимеров, которые включают мономерные единицы второго ненасыщенного углеводорода. В отношении катализаторов полимеризации, способов полимеризации, способов переработки полимеров и видов применения полученных полимеров делается ссылка на публикацию H F Marks et al. (Ed.), «Encyclopedia of Polymer Science and Engineering», 2nd Edition, New York, Volume 16, pp. 1-246, и приведенные в ней ссылки, которая/которые включены сюда в качестве ссылки.

Изобретение будет проиллюстрировано посредством следующих, не ограничивающих примеров.

Пример 1

Катализатор дегидрирования, катализатор А, получают следующим образом. Пасту изготавливают смешиванием следующих ингредиентов: оксид железа (регенерированный оксид железа Hoogoverns, тип RIO-250), желтый оксид железа (Bayer, тип 920Z), карбонат церия, триоксид молибдена, карбонат кальция и вода (около 10% относительно массы сухой смеси). Пасту подвергают экструзии для образования цилиндров диаметром 3 мм, разрезанных на 6-мм отрезки. Гранулы сушат на воздухе при 170°С в течение 2 ч и в последующем прокаливают на воздухе при 845°С в течение 1 ч. После прокаливания композиция катализатора А составляет 0,623 моль калия, 0,122 моль церия, 0,0178 моль молибдена, 0,025 моль кальция, все на 1 моль присутствующего оксида железа в виде Fe2O3. Количество желтого оксида железа составляет 10% в виде Fe2O3 относительно общего количества (количества молей) оксида железа в виде Fe2O3, присутствующей в катализаторе. Катализатор А имеет медиану диаметра пор 1900 Å. Для катализатора А было обнаружено, что температурный показатель составил 584°С и что показатель селективности составил 95,0 мол.%.

Катализатор дегидрирования, катализатор В, получают образом, аналогичным получению катализатора А, за исключением того, что применяемый оксид железа исключительно изготовлена способом Пеннимана, и прокаливание проводят при 830°С в течение 1 ч вместо 845°С в течение 1 ч. Катализатор В имеет состав 0,548 моль калия, 0,088 моль церия, 0,011 моль молибдена, 0,067 моль кальция, все на 1 моль присутствующего оксида железа в виде Fe2O3. Катализатор В имеет медиану диаметра пор 2300 Å, температурный показатель катализатора В составил 591°С; показатель селективности составил 94,7 мол.%.

Катализатор дегидрирования, катализатор С, получают образом, аналогичным получению катализатора А, за исключением того, что прокаливание проводят при 965°С в течение 1 ч вместо 845°С в течение 1 ч. Катализатор С имеет состав 0,518 моль калия, 0,066 моль церия, 0,022 моль молибдена, 0,027 моль кальция, все на 1 моль присутствующего оксида железа в виде Fe2O3. Катализатор С имеет медиану диаметра пор 3300 Å, температурный показатель катализатора С составил 596°С; показатель селективности составил 95,8 мол.%.

Катализатор дегидрирования, катализатор D, получают следующим образом. Смесь изготавливают смешиванием оксида железа (регенерированный оксид железа Hoogovens, тип RIO-250) и триоксида молибдена. Смесь прокаливают на воздухе при 825°С в течение 1 ч. Прокаленный порошок затем смешивают с карбонатом церия, карбонатом кальция и водой (около 10% относительно массы сухой смеси) для образования пасты. Пасту подвергают экструзии для образования цилиндров диаметром 3 мм, разрезанных на 6-мм отрезки. Гранулы сушат на воздухе при 170°С в течение 2 ч и в последующем кальцинируют на воздухе при 790°С в течение 1 ч. Композиция катализатора D составляет 0,612 моль калия, 0,096 моль церия, 0,040 моль молибдена, 0,025 моль кальция, все на 1 моль присутствующего оксида железа в виде Fe2O3. Катализатор D имеет температурный показатель 601°С; показатель селективности составил 95,8 мол.%.

Пример 2 (прогностический)

В четырех экспериментах, экспериментах I-IV, образцы катализаторов А и С примера 1 используют при получении стирола из этилбензола в две стадии, а именно в адиабатических условиях в двух последовательных реакторах, предназначенных для непрерывной работы. В двух реакторах слои катализатора имеют одинаковые размеры. Условия реакции в каждом реакторе (стадии) следующие: катализатор А или С, как указано в таблице; температура подачи, как указано в таблице; среднее абсолютное давление 64 кПа; соотношение между паром и этилбензолом 10, LHSV 0,42 л/л·ч. Условия выбирают так, чтобы обеспечить в каждом реакторе (стадии) превращение 40 мол.% этилбензола, обеспечивая общее превращение 64 мол.%.

Результаты представлены в таблице. Величины, указанные в таблице для селективности и температуры подачи первого и второго этапа, получены из большого числа экспериментов, относящихся к получению стирола из этилбензола, следующим образом. Эксперименты включают испытание катализатора А в двух реакторах подряд и испытание катализатора С в двух последовательных реакторах, и они охватывают непрерывную работу обоих реакторов в адиабатических условиях в диапазоне абсолютных значений среднего давления от 40 до 120 кПа, диапазоне S/O от 5,9 до 12,7 и диапазоне LHSV от 0,30 до 0,58 л/л·ч. Селективность и температура, обнаруженные при 40% уровнях превращения для каждого реактора (стадии) были нормированы к условиям реакции, как определено в предыдущем абзаце, применением к экспериментальным величинам селективности и температуры линейных факторов, которые осуществляют коррекцию различий среднего давления, S/O, LHSV и срока использования катализатора. На фиг.1 и 2 показаны полученные нормированные величины селективности и температуры при 40% уровне превращения (соответственно S40 и T40), нанесенные на график в виде функции экспериментальных величин молярного соотношения между паром и этилбензолом (S/O). А-1 и А-2 представляют результаты соответственно катализатора А в первом реакторе (стадии) и во втором реакторе (стадии). С-1 и С-2 представляют результаты соответственно катализатора С в первом реакторе (стадии) и во втором реакторе (стадии). На фиг.1 и 2 также показаны линии трендов для S40 в зависимости от S/O и Т40 в зависимости от S/O, которые были обнаружены соответственно линейной регрессией наименьших квадратов и квадратической регрессией наименьших квадратов. Величины S40 и Т40, считанные с линий трендов при S/O 10, представляют собой величины, указанные в таблице, для селективности и температуры подачи первого и второго этапа. Их считают репрезентативными величинами селективности и температуры при уровнях превращения 40%, когда катализаторы используются в промышленном блоке, работающем в условиях реакции, как определено в предыдущем абзаце.

** В соответствии с изобретением.

На основании линейной интерполяции между экспериментами I и II можно рассчитать, что для средней температуры на входе 607,0°С общая селективность составила бы 96,88 мол.%, и что для средней температуры подачи 608,4°С общая селективность составила бы 96,99 мол.%. В эксперименте III при средней температуре подачи 607,0°С общая селективность составляет 97,22 мол.%, что на 0,34 мол.% выше, чем рассчитанная величина. Для сравнения, в эксперименте IV при средней температуре подачи 608,4°С общая селективность составляет 96,66 мол.%, что на 0,33 мол.% ниже, чем рассчитанная величина. Таким образом, в соответствии с настоящим изобретением, путем использования конфигурации катализаторов, как в эксперименте III, общая селективность будет выше после устранения влияния различных средних температур подачи при сравнении с использованием одного типа катализатора, как в экспериментах I и II, и, в частности, при сравнении с использованием конфигурации катализаторов, как раскрыто в документе US-A-3223743, как в эксперименте IV.

Не желая быть связанными теорией, авторы изобретения считают, что изобретение имеет преимущества в результате комбинации (1) использования при относительно низком общем уровне превращения катализатора с высокой активностью, обеспечивающего относительно высокий поток/низкую рабочую температуру, существенно не ухудшая селективность, и (2) использования при относительно высоком общем уровне превращения катализатора с высокой селективностью, обеспечивающего при указанном уровне превращения преимущество существенно более высокой селективности перед катализатором с высокой активностью, чем при сравнении при относительно низком общем уровне превращения.

Можно провести эксперимент V, который аналогичен эксперименту III, за исключением того, что катализатор А заменяется катализатором В примера 1.

Можно провести эксперимент V, который аналогичен эксперименту III, за исключением того, что катализатор С заменяется катализатором D примера 1.

Изобретение относится к способу каталитического дегидрирования первого ненасыщенного углеводорода для образования второго ненасыщенного углеводорода, который имеет на одну олефиновую ненасыщенную связь больше, чем первый ненасыщенный углеводород. Также изобретение относится к промышленной установке, которая подходит для осуществления заявленного способа. Заявленный способ позволяет достичь высокую общую селективность, имея при этом низкую рабочую температуру и/или высокий объемный расход, следующим путем: контактирование на первой стадии входного потока, включающего первый ненасыщенный углеводород, с первым катализатором дегидрирования, имеющим температурный показатель T1 и показатель селективности S1, и контактирование на второй стадии продукта реакции с первой стадии, включающего первый ненасыщенный углеводород и второй ненасыщенный углеводород, со вторым катализатором дегидрирования, имеющим температурный показатель Т2 и показатель селективности S2, так что T1<T2, a S1<S2, причем температурный показатель означает температуру в °С, при которой рассматриваемый катализатор дегидрирования обеспечивает в определенных условиях испытания превращение первого ненасыщенного углеводорода 70 мол.%, а показатель селективности означает селективность в % мол., которая затем достигается для второго ненасыщенного углеводорода. 3 н. и 11 з.п. ф-лы, 2 ил., 1 табл.

контактирование на первой стадии входного потока, включающего первый ненасыщенный углеводород, с первым катализатором дегидрирования, имеющим температурный показатель Т1 и показатель селективности S1, и

контактирование на второй стадии продукта реакции с первой стадии, включающего первый ненасыщенный углеводород и второй ненасыщенный углеводород, со вторым катализатором дегидрирования, имеющим температурный показатель Т2 и показатель селективности S2, так что T1<T2, a S1<S2,

причем температурный показатель означает температуру в °С, при которой рассматриваемый катализатор дегидрирования обеспечивает в определенных условиях испытания превращение первого ненасыщенного углеводорода 70 мол.%, а показатель селективности означает селективность в мол.%, которая затем достигается для второго ненасыщенного углеводорода.

первый каталитический слой, который сконфигурирован для исходного потока, включающего первый ненасыщенный углеводород, причем первый каталитический слой включает первый катализатор дегидрирования, имеющий температурный показатель T1 и показатель селективности S1, и

второй каталитический слой, который сконфигурирован для продукта реакции, образованного в первом слое катализатора, включающий первый ненасыщенный углеводород и второй ненасыщенный углеводород, и причем второй каталитический слой включает второй катализатор дегидрирования, имеющий температурный показатель Т2 и показатель селективности S2, так что T1<T2, a S1<S2, причем температурный показатель означает температуру в °С, при которой рассматриваемый катализатор дегидрирования обеспечивает в определенных условиях испытания превращение первого ненасыщенного углеводорода 70 мол.%, а показатель селективности означает селективность в мол.%, которая затем достигается для второго ненасыщенного углеводорода.

получения второго ненасыщенного углеводорода способом в соответствии с любым из пп.1-11 и

полимеризации указанного второго ненасыщенного углеводорода для образования полимера или сополимера.

| US 3223743, 14.12.1965 | |||

| УСТАНОВКА ДВУХСТАДИЙНОГО ДЕГИДРИРОВАНИЯ ИЗОПЕНТАНА | 1993 |

|

RU2092238C1 |

| JP 2003135966, 13.05.2003 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕМПЕРАТУР (ВАРИАНТЫ) И СПОСОБ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2136358C1 |

Авторы

Даты

2008-10-10—Публикация

2003-06-24—Подача