Настоящее изобретение относится к катализатору дегидрирования на основе оксида железа с низкой концентрацией титана, его получению и применению.

В области каталитического дегидрирования алкилароматических углеводородов с образованием алкенилароматических углеводородов не прекращаются попытки разработать улучшенные катализаторы, которые обладают высокой активностью и селективностью и при этом проявляют высокую стабильность в процессе эксплуатации. Стабильность катализатора определяется скоростью каталитической деактивации катализатора или ухудшением его свойств в процессе эксплуатации. Скорость деактивации катализатора влияет на его эксплуатационную долговечность, и, в общем случае, катализатор предпочтительно должен быть высокостабильным с тем, чтобы можно было повысить его эксплуатационную долговечность и улучшить выход продукта в менее жестких условиях проведения процесса.

Катализаторы на основе оксида железа обычно применяют при дегидрировании алкилароматических углеводородов, таких как этилбензол, с получением соответствующих алкенилароматических углеводородов, таких как стирол. Можно составить рецептуру указанных катализаторов на основе оксида железа с использованием различных источников и различных форм оксида железа, включая желтый оксид железа (гетит, FeOOH), черный оксид железа (магнетит, Fe3О4) и красный оксид железа (гематит, Fe2О3), а также синтетический гематит или регенерированный оксид железа.

Один из типов оксида железа, который является возможным кандидатом для использования в качестве компонента катализатора дегидрирования на основе оксида железа, может включать такие оксиды железа, которые получают обжигом при распылении раствора хлорида железа. Пример способа получения подобного оксида железа раскрыт в патенте США № 5911967, который описывает способ получения оксидов железа обжигом при распылении раствора, содержащего хлорид железа, внутри реакторной камеры, в которой раствор термически разлагается с образованием оксида железа.

Было обнаружено, что реструктурированный оксид железа, при использовании его для получения катализаторов дегидрирования, обладает повышенной каталитической активностью. В патенте США № 5668075 раскрывается способ получения реструктурированного оксида железа, который является особенно подходящим компонентом с целью использования для формирования катализаторов дегидрирования на основе оксида железа. В патенте США № 5668075 раскрывается получение реструктурированного оксида железа путем контактирования или смешивания эффективного количества реструктурирующего агента с исходным оксидом железа и последующего нагревания полученной смеси до тех пор, пока не произойдет реструктуризация. Образовавшийся реструктурированный оксид железа пригоден для использования с целью получения катализаторов дегидрирования на основе оксида железа.

В американской патентной заявке № 2003/0144566 раскрывается катализатор дегидрирования на основе оксида железа, который готовят комбинированием оксида железа, полученного путем термического разложения галогенида железа, как раскрывается в патенте США № 5911967, и желтого оксида железа. Комбинацию или смесь можно прокалить и получить конечную композицию катализатора. В патентной заявке также указывается, что небольшие количества других типов оксида железа можно объединять с оксидом железа, полученным путем термического разложения галогенида железа. Одним из таких примеров является красный оксид железа Пеннимана, например оксид железа, который получают по методу Пеннимана, раскрытому в патенте США № 1368748. Другие примеры включают гетит, гематит и магнетит, как указано ранее, и маггемит и лепидокрицит.

Что касается использования так называемого красного оксида железа Пеннимана в качестве компонента катализаторов дегидрирования на основе оксида железа, то в патенте США № 5689023 раскрывается предпочтительное использование оксида железа, имеющего частицы большого размера и приготовленного из оксида железа, который получают из чугунного лома путем обезвоживания промежуточно образующегося желтого α-FeOOH, или, другими словами, оксида железа, приготовленного из желтого оксида железа, который может быть получен по способу Пеннимана.

В патенте США № 5190906 раскрывается добавление оксида титана к катализатору дегидрирования на основе оксида железа, с целью усиления каталитических свойств катализатора. В патенте '906 заявлено, что добавление в диапазоне от 0,005 до 0,95 мас.% (в диапазоне от 50 вес.ч/млн до 9500 вес.ч/млн) оксида титана к смеси каталитических компонентов катализатора дегидрирования на основе оксида железа улучшает рабочие характеристики катализатора. Кроме того, в патенте '906 указано, что оксид железа, используемый для получения катализатора на основе оксида железа, может поступать из множества различных источников, включая оксид железа, приготовленный способом осаждения. При использовании подобного оксида железа оксид титана может быть включен в состав катализатора путем добавления водорастворимых солей титана к водному раствору соли железа, которую используют при получении оксида железа и предшественников оксида железа.

Как отмечено в вышеописанных известных технических решениях, красный оксид железа Пеннимана или предшественники красного оксида железа, получаемые осаждением по способу Пеннимана, могут быть пригодны в качестве источников оксида железа для использования в составе катализаторов дегидрирования на основе оксида железа. Не прекращаются попытки использовать подобные источники оксида железа при разработке составов катализатора дегидрирования, которые обладают улучшенными каталитическими свойствами по сравнению с известными из области техники катализаторами.

Таким образом, объектом настоящего изобретения является катализатор дегидрирования на основе оксида железа, обладающий улучшенными каталитическими свойствами.

Другим объектом настоящего изобретения является катализатор дегидрирования, в котором в качестве компонента указанного катализатора используется оксид железа или предшественник оксида железа, полученный по способу осаждения.

Еще одним объектом настоящего изобретения является способ получения катализатора дегидрирования на основе оксида железа, в котором используется оксид железа или предшественник оксида железа, полученный по способу осаждения.

Наконец, еще одним объектом настоящего изобретения является улучшенный процесс дегидрирования, в котором используется катализатор дегидрирования на основе оксида железа, приготовленный из оксида железа или предшественника оксида железа, полученного по способу осаждения.

Таким образом, одним из аспектов настоящего изобретения является композиция катализатора дегидрирования на основе оксида железа, которая включает железо-оксидный компонент с низким содержанием титана, при этом железо-оксидный компонент получают термической обработкой осадка желтого оксида железа, приготовленного осаждением из раствора соли железа, и при этом композиция катализатора дегидрирования на основе оксида железа имеет первую концентрацию титана. Композиция катализатора дегидрирования на основе оксида железа может далее включать дополнительный компонент катализатора дегидрирования.

Другим аспектом настоящего изобретения является способ получения катализатора дегидрирования на основе оксида железа, имеющего первую концентрацию титана. Способ включает получение компонента в виде красного оксида железа с низким содержанием титана, путем термической обработки осадка желтого оксида железа, который получают осаждением из раствора соли железа, при этом желтый оксид железа имеет вторую концентрацию титана. Компонент красного оксида железа смешивают с дополнительным компонентом катализатора дегидрирования и водой с образованием смеси, из которой формируют частицы, а частицы подвергают термической обработке и, таким образом, получают катализатор дегидрирования на основе оксида железа.

Еще одним аспектом настоящего изобретения является процесс дегидрирования, который включает: контактирование в условиях дегидрирования способного к дегидрированию углеводорода с композицией катализатора дегидрирования на основе оксида железа и выделение продукта дегидрирования. Композиция катализатора дегидрирования на основе оксида железа включает железо-оксидный компонент с низким содержанием титана, при этом железо-оксидный компонент получают термической обработкой осадка желтого оксида железа, приготовленного осаждением из раствора соли железа, и при этом композиция катализатора дегидрирования на основе оксида железа имеет первую концентрацию титана. Катализатор дегидрирования на основе оксида железа может далее включить дополнительный компонент катализатора дегидрирования.

Наконец, другим аспектом настоящего изобретения является способ улучшения действия реакторной установки дегидрирования, которая включает реактор дегидрирования, содержащий первый объем катализатора дегидрирования, способного уменьшать концентрацию титана. Указанный способ включает удаление из реактора дегидрирования катализатора дегидрирования и замену катализатора дегидрирования на композицию катализатора дегидрирования на основе оксида железа, которая включает железо-оксидный компонент с низким содержанием титана и дополнительный компонент катализатора дегидрирования, и таким образом получают вторую реакторную установку дегидрирования. Железо-оксидный компонент получают термической обработкой осадка желтого оксида железа, приготовленного осаждением из раствора соли железа. После этого вторая реакторная установка дегидрирования может работать в условиях проведения реакции дегидрирования.

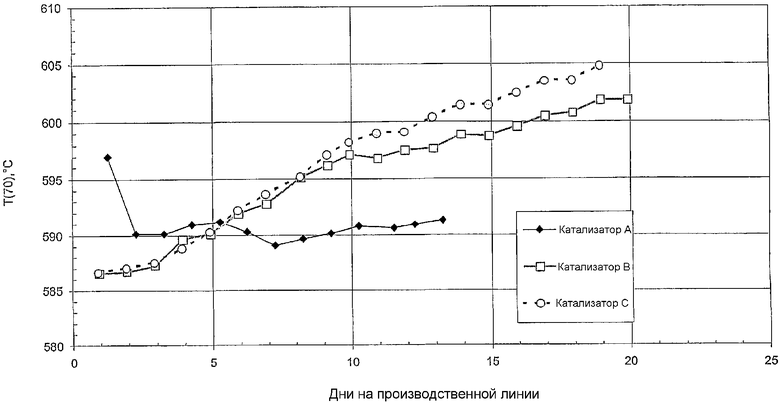

На чертеже представлены графики активности дегидрирования как функции времени для двух катализаторов дегидрирования, при этом один катализатор имеет высокое содержание титана, а другой имеет низкое содержание титана.

Было обнаружено, что некоторые композиции катализатора дегидрирования на основе оксида железа с низкой концентрацией титана обладают улучшенными каталитическими свойствами, по сравнению с некоторыми другими составами катализатора дегидрирования на основе оксида железа, имеющими более высокую концентрацию титана. Тем не менее в вышеупомянутом патенте США № 5190906 указывается, что добавление диоксида титана к каталитической системе оксида железа и оксида калия обеспечивает улучшение ее каталитических свойств, таких как активность, селективность и стабильность. Далее в патенте '906 указывается, что если источник железо-оксидного компонента получают способом осаждения, то оксид титана может быть добавлен к оксиду железа, прежде чем из него формируются частицы катализатора, путем добавления растворимой в воде соли титана к водному раствору соли железа, из которой осаждением получают оксид железа. Однако вопреки этому заявлению, было показано, что использование оксида железа, который содержит значительное количество титана и который получают вышеуказанным способом осаждения, в качестве компонента катализатора дегидрирования на основе оксида железа приводит к катализатору дегидрирования, который обладает скорее нежелательными, чем улучшенными каталитическими свойствами.

Катализатор по настоящему изобретению представляет собой катализатор дегидрирования на основе оксида железа, который пригоден для дегидрирования способных к дегидрированию углеводородов. Катализатор по настоящему изобретению обладает улучшенной стабильность, по сравнению с некоторыми другими катализаторами дегидрирования на основе оксида железа, которые содержат более высокие концентрации титана, по сравнению с концентрацией титана в катализаторе по настоящему изобретению.

Под стабильностью катализатора в настоящем описании подразумевается скорость его каталитической деактивации или ухудшение его свойств в процессе эксплуатации. Таким образом, термин стабильность относится к скорости, с которой деактивируется катализатор дегидрирования, выраженной в терминах отношения изменения активности катализатора за определенный период времени использования катализатора при заданных условиях проведения реакции (Δ активность в течение Δ времени). Известно, что скорость деактивации катализатора в значительной мере зависит от условий реакции, в которых используется катализатор, и, таким образом, при проведении сравнения стабильности различных катализаторов необходимо сравнивать их стабильность при использовании в тех же самых или похожих условиях проведения процесса.

Следует понимать, что ссылки в данном описании на активность катализатора относятся к температурному параметру для конкретного катализатора. В случае катализатора для получения стирола его температурный параметр представляет собой температуру, выраженную в °C, при которой катализатор для получения стирола при определенных условиях проведения процесса обеспечивает заданную степень конверсии исходного этилбензола. Иллюстративным примером активности является температура, при которой достигается конверсия 70 мольн.% этилбензола при контактировании в определенных заданных условиях проведения реакции. Указанный температурный параметр можно представить символом "T(70)", и он означает, что данная температура обеспечивает преобразование 70 мольн.%. Значение температуры T(70) обозначает активность соответствующего катализатора, при этом активность катализатора обратно пропорционально связана с температурным параметром, и более высокие активности представлены более низкими температурными параметрами, а более низкие активности представлены более высокими температурными параметрами.

В данном описании термин "конверсия" означает долю, выраженную в мольн.%, указанного соединения, преобразованную в другое соединение.

Термин "селективность" в данном описании означает выраженную в мольн.% фракцию конвертированного соединения, которая дает требуемое соединение.

Одна из особенностей композиций катализатора дегидрирования на основе оксида железа по настоящему изобретению заключается в том, что она характеризуется низким содержанием титана. Полагают, что именно сочетание использования в качестве компонента катализатора конкретного типа красного оксида железа, который получают из осадка желтого оксида железа, образующегося в растворе соли железа, и низкого содержания титана в осадке желтого оксида железа придает конечному катализатору по настоящему изобретению его улучшенную стабильность.

Железо-оксидный компонент катализатора по настоящему изобретению может быть приготовлен термической обработкой осадка желтого оксида железа, полученного любым подходящим способом, известным специалистам, при условии, что осадок желтого оксида железа, который подвергают термической обработке, с целью формирования железо-оксидного компонента, имеет достаточно низкое содержание титана. Желтый оксид железа предпочтительно получают любым известным способом получения желтого оксида железа по методу Пеннимана или модифицированным способом получения по методу Пеннимана. Указанные способы описаны в таких приведенных в качестве примера патентах, как патент США № 1327061; патент США № 1368748; патент США № 2127907; и патент США № 5032180, которые все включены в данное описание посредством ссылки. Так, осадок желтого оксида железа, который, с целью приготовления железо-оксидного компонента катализатора по настоящему изобретению, подвергают термической обработке, в общем случае, получают по способу, который включает введение металлического железа в раствор соли железа и введение в раствор окислителя, такого как кислород, с образованием осадка желтого оксида железа. Металлическое железо, которое вводят или погружают в раствор соли железа, может быть, и часто представляет собой, чугунный лом, который суспендируют в растворе. С целью дальнейшего облегчения формирования осадка желтого оксида железа, в раствор может быть добавлена зародышеобразующая частица или затравка, такая как коллоидный гидрат железа.

Одна из проблем, возникающих при использовании желтого оксида железа, полученного в вышеуказанном процессе осаждения, или по способу Пеннимана, как предшественника компонента в виде красного оксида железа в конечном катализаторе дегидрирования на основе оксида железа, заключается в том, что исходные вещества, применяемые при его изготовлении, могут содержать примеси, которые отрицательно сказываются на эксплуатационных характеристиках конечного катализатора дегидрирования на основе оксида железа. В частности, металлическое железо, используемое в растворе соли железа в процессе по способу Пеннимана, может иметь настолько высокое содержание титана, что его использование приведет к получению осадка желтого оксида железа, имеющего нежелательно высокое содержание титана. Кроме того, другие исходные соединения, используемые в процессе по способу Пеннимана, такие как соли железа, которые применяют для формирования водного раствора, и гидраты железа, которые применяют в качестве затравки, могут иметь настолько существенные уровни титана, что полученный в итоге осадок желтого оксида будет иметь нежелательно высокий уровень или концентрацию титана.

Таким образом, существенная и важная особенность настоящего изобретения заключается в том, что осадок желтого оксида железа, используемый как предшественник компонента в виде красного оксида железа в катализаторе по настоящему изобретению, должен иметь низкое содержание титана. Для получения подобного осадка желтого оксида железа с низким содержанием титана важно добиться того, чтобы компоненты, используемые при его приготовлении, содержали достаточно низкие концентрации титана с тем, чтобы осадок желтого оксида, используемый в качестве предшественника железо-оксидного компонента в катализаторе по настоящему изобретению, имел низкую концентрацию титана. В действительности, этот аспект катализатора по настоящему изобретению вступает в противоречие с предшествующим уровнем техники, который приведен в патенте США № 5190906, где указано, что титан может быть включен в оксид железа катализатора путем введения водорастворимых солей титана в водный раствор соли железа, из которого получают осадок оксида железа. На самом деле это не желательно в соответствии с настоящим изобретением и привело бы к получению осадка желтого оксида железа, содержание титана в котором слишком высоко, чтобы он был пригоден в качестве предшественника компонента в виде красного оксида железа в катализаторе по настоящему изобретению. В американской патентной публикации № 2003/0223942 описывается способ получения высокочистого желтого оксида железа, который может использоваться для получения желтого оксида железа, имеющего низкую концентрацию титана и пригодного для использования при приготовлении железо-оксидного компонента катализатора по настоящему изобретению. Указанная публикация включена в настоящее описание посредством ссылки.

Как указано ранее, важная особенность настоящего изобретения заключается в том, что железо-оксидный компонент композиции катализатора дегидрирования на основе оксида железа по настоящему изобретению должен иметь низкое содержание титана, так чтобы его концентрация составляла меньше чем приблизительно 1500 весовых частей на миллион (вес.ч/млн). Однако в общем случае желательно, чтобы концентрация титана в железо-оксидном компоненте была намного ниже, например, меньше чем 600 вес.ч/млн или даже меньше чем 500 вес.ч/млн. Железо-оксидный компонент предпочтительно имеет концентрацию титана меньше чем 250 вес.ч/млн и наиболее предпочтительно меньше чем 150 вес.ч/млн. Определенной нижней границы диапазона концентраций титана в железо-оксидном компоненте не существует, за исключением ограничений по практическим соображениям. Так, нижняя граница диапазона концентрации титана в железо-оксидном компоненте может быть очень мала и составлять, например, одну весовую часть на миллиард (вес.ч/мрд). Однако предпочтительная нижняя граница для диапазона концентрации титана в железо-оксидном компоненте составляет 1 вес.ч/млн.

Ссылки в данном описании на концентрацию титана или содержание титана в железо-оксидном компоненте относятся к титану в элементной форме, несмотря на то, что титан, вероятно, присутствует в железо-оксидном компоненте в некоторой другой форме, такой как оксид, в частности, например, TiO2. Кроме того, ссылка на определение концентрации титана, выраженной в весовых частях, дана относительно железо-оксидного компонента, который получают термической обработкой осадка желтого оксида железа.

Чтобы получить железо-оксидный компонент, имеющий необходимое низкое содержание титана, предшественник осадка желтого оксида железа должен иметь низкую концентрацию титана. Таким образом, при получении осадка желтого оксида железа важно использовать компоненты или исходные вещества, которые содержат низкие концентрации титана с тем, чтобы образовывался осадок желтого оксида железа, предназначенный для использования при приготовлении железо-оксидного компонента в композиции катализатора дегидрирования на основе оксида железа по настоящему изобретению, концентрация титана в котором мала и составляет меньше чем приблизительно 1500 вес.ч/млн. Желательно, однако, чтобы концентрация титана в осадке желтого оксида железа была меньше чем 1000 вес.ч/млн. Концентрация титана в осадке желтого оксида железа предпочтительно составляет меньше чем 500 вес.ч/млн и наиболее предпочтительно составляет меньше чем 200 вес.ч/млн. Ссылки в данном описании на концентрацию титана в осадке желтого оксида железа относится к титану, как если бы он был в элементной форме, несмотря на то, что титан может на самом деле присутствовать в осадке желтого оксида железа в некоторой другой форме, такой как оксидная форма, в частности TiO2.

С целью получения железо-оксидного компонента, осадок желтого оксида железа подвергают термической обработке, которая преобразовывает, по крайней мере, часть, предпочтительно основную часть, желтого оксида железа или практически весь желтый оксид железа (FeOOH) в красный оксид железа (α-Fe2O3). Термическую обработку или прокаливание осадка желтого оксида железа можно проводить в газовой атмосфере, которая содержит газ, выбранный из группы, включающей азот, кислород, углекислый газ, воздух и смесь двух или большего количества указанных газов. Газовая атмосфера предпочтительно представляет собой воздух.

Температурный диапазон, в котором проводится термическая обработка, может быть любой температурой, при которой осадок желтого оксида железа преобразовывается в оксид железа, пригодный для использования в качестве компонента катализатора по настоящему изобретению. Так, температура термической обработки может составлять в диапазоне от 400°C до 1000°C и предпочтительно составляет в диапазоне от 500°C до 950°C. Наиболее предпочтительно, термическую обработку осадка желтого оксида железа проводят в воздушной атмосфере при температуре в диапазоне от 600°C до 900°C.

Один из способов, который может применяться для получения железо-оксидного компонента, при условии, что он позволяет получить оксид железа, имеющий необходимую низкую концентрацию титана, описан в европейской патентной публикации ЕР 1388523, в которой заявляется приоритет американской патентной публикации № 212196. Указанные патентные документы включены в данное описание посредством ссылки.

Катализатор дегидрирования на основе оксида железа по настоящему изобретению, имеющий низкую концентрацию титана, получают, объединяя вышеуказанный железо-оксидный компонент, который получен термической обработкой осадка желтого оксида железа, имеющего низкое содержание титана, по крайней мере, с одним дополнительным компонентом катализатора дегидрирования, с целью приготовить смесь компонентов, формирование частиц из смеси компонентов и термическую обработку или обжиг частиц, при этом получают катализатор дегидрирования на основе оксида железа, имеющий низкую концентрацию титана.

В альтернативном способе получения вместо использования, в качестве железо-оксидного компонента смеси, осадка желтого оксида железа, подвергнутого термической обработке, в качестве компонента смеси, из которой формируют частицы и затем их прокаливают, применяют не подвергнутый обработке осадок желтого оксида железа с низким содержанием титана. Обжиг частиц приводит к конверсии желтого оксида железа в требуемый красный оксид железа.

В другом альтернативном способе получения, как желтый оксид железа, так и красный оксид железа, полученный термической обработкой осадка желтого оксида железа, при условии, что оба оксида имеют необходимую низкую концентрацию титана, объединяют, по крайней мере, с одним дополнительным компонентом катализатора дегидрирования с образованием смеси компонентов. Из указанной смеси формируют частицы, которые подвергают термической обработке и получают катализатор дегидрирования на основе оксида железа, имеющий низкую концентрацию титана.

Частицы, которые образуются при получении катализатора дегидрирования на основе оксида железа по настоящему изобретению, могут быть частицами любого типа, который, как известно специалистам в данной области техники, представляет собой подходящий тип агломератов или имеет подходящую форму для использования в качестве частиц катализатора, включая, например, экструдаты, гранулы, таблетки, шарики, брикеты, подушечки, трилистники, четырехлистники и т.п. Предпочтительный способ получения катализатора дегидрирования на основе оксида железа по настоящему изобретению заключается в смешивании компонентов с водой, или пластификатором, или с обоими веществами одновременно и в формировании способной к экструзии пасты, из которой получают экструдаты. Экструдаты высушивают и прокаливают. Обжиг предпочтительно проводится в окислительной атмосфере, такой как воздух, при температурах вплоть до 1200°C, предпочтительно при температуре в диапазоне от 500°C до 1100°C и наиболее предпочтительно в диапазоне от 700°C до 1050°C.

Пропорции компонентов, которые смешивают друг с другом, таковы, чтобы, в конечном счете, получить катализатор дегидрирования на основе оксида железа по настоящему изобретению, содержание оксида железа в котором составляет в диапазоне от 10 вплоть до 98 мас.% и больше, при этом массовые проценты отнесены к общей массе композиции катализатора дегидрирования на основе оксида железа и рассчитаны для Fe2O3. Содержание оксида железа предпочтительно должно быть в диапазоне от 40 до 90 мас.% и наиболее предпочтительно должно быть в диапазоне от 60 до 85 мас.%. При смешивании красного оксида железа и желтого оксида железа друг с другом при приготовлении катализатора дегидрирования на основе оксида железа по настоящему изобретению оба указанных оксида могут быть смешаны в любой подходящей пропорции с получением смеси, образующей агломераты частиц, которые подвергают термической обработке. Однако, в общем случае, пропорция желтого оксида железа в смеси находится в диапазоне вплоть до 50 мас.%, предпочтительно в диапазоне от 0 до 30 мас.%, от общей массы оксида железа в смеси.

Катализатор дегидрирования на основе оксида железа по настоящему изобретению может далее включить дополнительный компонент катализатора дегидрирования, такой как, например, калий и некоторые другие металлы-промоторы. Калий и металл-промотор, или металлы-промоторы, как правило, присутствуют в форме оксида. Металл-промотор может быть выбран из группы, включающей Sc, Y, La, Мо, W, Ce, Rb, Мg, V, Cr, Co, Ni, Мn, Cu, Zn, Cd, Аl, Sn, Bi, редкие земли и смеси любых двух или большего количества указанных металлов. Среди металлов-промоторов предпочтенными являются металлы, выбранные из группы, которая включает Ca, Мg, Мо, W, Ce, La, Cu, Cr, V и смеси любых двух или большего количества указанных металлов. Помимо калия наиболее предпочтительный дополнительный компонент катализатора дегидрирования выбирают из группы, которая включает Ca, Мg, W, Мо, Ce и любые два или большее количество указанных металлов.

Калиевый (K) компонент может присутствовать в катализаторе дегидрирования на основе оксида железа в диапазоне от 5 до 40 мас.%, при этом массовый процент определяют по отношению к общей массе катализатора дегидрирования на основе оксида железа и рассчитывают для K2O. Калий предпочтительно присутствует в катализаторе дегидрирования на основе оксида железа в диапазоне от 5 до 35 мас.% и наиболее предпочтительно в диапазоне от 10 до 30 мас.%.

По отношению к оксиду железа (Fe2O3), содержащемуся в конечном катализаторе дегидрирования на основе оксида железа по настоящему изобретению, калиевый компонент может присутствовать в катализаторе дегидрирования на основе оксида железа по настоящему изобретению в таком количестве, чтобы отношение калиевого компонента, рассчитанного для K, к оксиду железа составило в диапазоне от приблизительно 200 миллимоль (ммоль) K на моль Fe2O3 до приблизительно 1600 ммоль K на моль Fe2O3. Отношение калия к оксиду железа предпочтительно составляет в диапазоне от 200 ммоль K/моль Fe2O3 до 1400 ммоль K/моль Fe2O3 и наиболее предпочтительно составляет в диапазоне от 400 ммоль K/моль Fe2O3 до 1200 ммоль K/моль Fe2O3.

Компонент в виде щелочноземельного металла в катализаторе дегидрирования на основе оксида железа может включать как магниевый (Мg) компонент, так и кальциевый (Са) компонент, или оба компонента вместе, и каждый из указанных компонентов индивидуально или в комбинации друг с другом может присутствовать в катализаторе дегидрирования на основе оксида железа в диапазоне от 0,1 до 15 мас.% при этом массовый процент определяют относительно общей массы катализатора дегидрирования на основе оксида железа, а щелочно-земельный металл рассчитывают для оксида. Щелочно-земельный металл предпочтительно присутствует в катализаторе дегидрирования на основе оксида железа в диапазоне от 0,2 до 10 мас.% и наиболее предпочтительно в диапазоне от 0,3 до 5 мас.%.

По отношению к оксиду железа (Fe2O3), содержащемуся в конечном катализаторе дегидрирования на основе оксида железа по настоящему изобретению, щелочно-земельный компонент может присутствовать в катализаторе дегидрирования на основе оксида железа по настоящему изобретению в таком количестве, чтобы отношение щелочноземельного компонента, рассчитанного для элемента, к оксиду железа составило в диапазоне от приблизительно 5 миллимоль (ммоль) щелочноземельного металла на моль Fe2O3 до 750 ммоль щелочноземельного металла на моль Fe2O3. Отношение щелочноземельного металла к оксиду железа предпочтительно, составляет в диапазоне от 10 ммоль щелочноземельного металла на моль Fe2O3 до 500 ммоль щелочноземельного металла на моль Fe2O3 и наиболее предпочтительно составляет в диапазоне от 15 ммоль щелочноземельного металла на моль Fe2O3 до 250 ммоль щелочноземельного металла на моль Fe2O3.

Цериевый (Ce) компонент может присутствовать в катализаторе дегидрирования на основе оксида железа в диапазоне от 1 до 25 мас.%, при этом массовый процент определяют по отношению к общей массе катализатора дегидрирования на основе оксида железа и рассчитывают для СеO2. Предпочтительно церий присутствует в катализаторе дегидрирования на основе оксида железа в диапазоне от 2 до 20 мас.% и наиболее предпочтительно в диапазоне от 3 до 15 мас.%.

По отношению к оксиду железа (Fe2O3), содержащемуся в конечном катализаторе дегидрирования на основе оксида железа по настоящему изобретению, цериевый компонент может присутствовать в катализаторе дегидрирования на основе оксида железа по настоящему изобретению в таком количестве, чтобы отношение цериевого компонента, рассчитанного для Се, к оксиду железа составило в диапазоне от приблизительно 14 миллимоль (ммоль) Се на моль Fe2O3 до 350 ммоль Се на моль

Fe2O3. Отношение церия к оксиду железа предпочтительно составляет в диапазоне от 28 ммоль Се/моль Fe2O3 до 280 ммоль Се/моль Fe2O3 и наиболее предпочтительно составляет в диапазоне от 42 ммоль Се/моль Fe2O3 до 200 ммоль Се/моль Fe2O3.

Молибденовый (Мо) компонент или вольфрамовый (W) компонент, или оба компонента вместе, и каждый из указанных компонентов в отдельности или в комбинации друг с другом может присутствовать в катализаторе дегидрирования на основе оксида железа в диапазоне от 0,1 до 15 мас.%, при этом массовый процент определяют относительно общей массы катализатора дегидрирования на основе оксида железа и рассчитывают для МоО3 или WО3, в зависимости от рассматриваемого компонента. Молибден или вольфрам или оба указанных металла вместе предпочтительно присутствуют в катализаторе дегидрирования на основе оксида железа в диапазоне от 0,2 до 10 мас.% и наиболее предпочтительно в диапазоне от 0,3 до 5 мас.%.

По отношению к оксиду железа (Fe2O3), содержащемуся в конечном катализаторе дегидрирования на основе оксида железа по настоящему изобретению, молибденовый или вольфрамовый компонент может присутствовать в катализаторе дегидрирования на основе оксида железа по настоящему изобретению в таком количестве, чтобы отношение молибденового или вольфрамового компонента, рассчитанного для Мо или W, к оксиду железа составило в диапазоне от приблизительно 2 миллимоль (ммоль) Мо или W на моль Fe2O3 до 300 ммоль Мо или W на моль Fe2O3. Отношение молибдена к оксиду железа предпочтительно составляет в диапазоне от 4 ммоль Мо или W на моль Fe2O3 до 200 ммоль Мо или W на моль Fe2O3 и наиболее предпочтительно составляет в диапазоне от 6 ммоль Мо или W на моль Fe2O3 до 100 ммоль Мо или W на моль Fe2O3.

Предпочтительная композиция катализатора дегидрирования на основе оксида железа по настоящему изобретению имеет низкую концентрацию титана, или же титан в ней отсутствует или практически отсутствует, и включает, как указано в данном описании, от 40 до 90 мас.% железо-оксидного компонента, рассчитанного для Fe2O3, и от 5 до 40 мас.% калиевого компонента, рассчитанного для К2О. Композиция катализатора дегидрирования на основе оксида железа может далее включать от 1 до 25 мас.% цериевого компонента, рассчитанного для СеО2; и, кроме того, она может включать от 0,1 до 15 мас.% молибденового компонента, рассчитанного для МоО3; и, кроме того, она может включать от 0,1 до 15 мас.% компонента щелочноземельного металла, рассчитанного для оксида.

Другая предпочтительная композиция катализатора дегидрирования на основе оксида железа по настоящему изобретению имеет низкую концентрацию титана, или же титан в ней отсутствует или практически отсутствует, и включает, как указано в данном описании, от 40 до 90 мас.% железо-оксидного компонента, рассчитанного для Fe2O3, и калиевый компонент, который присутствует в композиции катализатора дегидрирования на основе оксида железа в таком количестве, чтобы отношение калиевого компонента, рассчитанного для K, к оксиду железа составило в диапазоне от приблизительно 200 миллимоль (ммоль) K на моль Fe2O3 до приблизительно 1600 ммоль K на моль Fe2O3. Композиция катализатора дегидрирования на основе оксида железа может дополнительно включать цериевый компонент, который присутствует в композиции катализатора дегидрирования на основе оксида железа в таком количестве, чтобы отношение цериевого компонента, рассчитанного для Се, к оксиду железа составило в диапазоне от приблизительно 14 миллимоль (ммоль) Се на моль Fe2O3 до 350 ммоль Се на моль Fe2O3; она может дополнительно включать молибденовый компонент, который присутствует в таком количестве, чтобы отношение молибденового компонента, рассчитанного для Мо, к оксиду железа составило в диапазоне от приблизительно 2 миллимоль (ммоль) Мо на моль Fe2O3 до 300 ммоль Мо на моль Fe2O3; она может дополнительно включать компонент в виде щелочноземельного металла, который присутствует в таком количестве, чтобы отношение компонента в виде щелочноземельного металла, рассчитанного для элемента, к оксиду железа составило в диапазоне от приблизительно 5 миллимоль (ммоль) щелочноземельного металла на моль Fe2O3 до 750 ммоль щелочноземельного металла на моль Fe2O3.

Другой предпочтительный катализатор дегидрирования на основе оксида железа по настоящему изобретению имеет низкую концентрацию титана и состоит, как указано в данном описании, в основном из железо-оксидного компонента, калиевого компонента, цериевого компонента, молибденового или вольфрамового компонента и щелочноземельного компонента.

Как уже отмечалось, важная особенность настоящего изобретения заключается в том, что катализатор дегидрирования на основе оксида железа по настоящему изобретению должен иметь низкую концентрацию титана, и, с целью обеспечения максимальной стабильности катализатора, концентрация титана должна составлять меньше чем 900 вес.ч/млн. Содержание титана в осадке желтого оксида железа оказывает наибольшее, если не единственное, влияние на концентрацию титана, который находится в катализаторе дегидрирования на основе оксида железа по настоящему изобретению. Так, концентрация титана в катализаторе дегидрирования на основе оксида железа по настоящему изобретению в большинстве случаев контролируется концентрацией титана в желтом оксиде железа, используемом для получения катализатора по настоящему изобретению, концентрация титана в котором должна иметь указанное выше значение. В любом случае желательно, чтобы концентрация титана в катализаторе дегидрирования на основе оксида железа по настоящему изобретению составляла меньше чем 300 вес.ч/млн и предпочтительно составляла меньше чем 150 вес.ч/млн. Более предпочтительно концентрация титана должна составлять меньше чем 125 вес.ч/млн. Еще более предпочтительно концентрации титана в катализаторе дегидрирования на основе оксида железа по настоящему изобретению должна составлять меньше чем 50 вес.ч/млн и наиболее предпочтительно должна составлять меньше чем 30 вес.ч/млн.

Приведенные в данном описании катализаторы по настоящему изобретению пригодны для использования при проведении дегидрирования способных к дегидрированию углеводородов, и, кроме того, они могут использоваться для улучшения действия существующих реакторных установок дегидрирования, которые включают реактор дегидрирования, содержащий объем катализатора дегидрирования, который либо имеет высокое содержание титана и поэтому обладает неудовлетворительной стабильностью, по сравнению с катализаторами по настоящему изобретению, либо имеет концентрацию титана, которая приводит к снижению активности катализатора, либо и то и другое. Следует понимать, что высокое содержание титана, которое приводит к неприемлемым каталитическим свойствам катализатора дегидрирования или которое вызывает снижение его активности, включает диапазоны концентрации, превышающие приведенные в данном описании как низкие концентрации титана. Работа существующей реакторной установки дегидрирования улучшается при замене подобного имеющего низкую стабильность катализатора дегидрирования на катализатор по настоящему изобретению. В способе дегидрирования катализатор по настоящему изобретению контактирует с предназначенными для дегидрирования исходными веществами в условиях проведения реакции дегидрирования, и таким образом получается продукт реакции дегидрирования. В частности, предназначенные для дегидрирования исходные вещества вводят в реактор дегидрирования, где они контактируют со слоем катализатора дегидрирования.

Известно, что реактор дегидрирования или реакторная установка дегидрирования может включать более одного реактора дегидрирования или зон реакции. Если используют более одного реактора дегидрирования, то они могут работать последовательно или параллельно, или же они могут работать независимо друг от друга или в тех же самых или различных условиях проведения процесса.

Предназначенными для дегидрирования исходными веществами могут быть любые подходящие исходные вещества, и, в частности, они могут включать любой углеводород, который способен к дегидрированию. Примеры способных к дегидрированию углеводородов включают алкилароматические соединения, такие как алкилзамещенный бензол и алкилзамещенный нафталин, изоамилены, которые могут быть дегидрированы в изопрен, и бутенамы, которые могут быть дегидрированы в бутадиен. Предпочтительные исходные вещества, предназначенные для дегидрирования, включают алкилароматическое соединение, предпочтительно, алкилароматическое соединение, которое выбрано из группы соединений, включающей этилбензол, пропилбензол, бутилбензол, гексилбензол, метилпропилбензол, метилэтилбензол и диэтилбензол. Наиболее предпочтительным исходным веществом, предназначенным для дегидрирования, является сырец этилбензола, который помимо разбавителей, таких как пар, в основном представляет собой этилбензол. Этилбензол подвергается дегидрированию с образованием стирола. Предназначенные для дегидрирования исходные вещества могут также включать другие компоненты, в том числе разбавители. В том случае, когда этилбензол является тем компонентом в составе исходных веществ, который необходимо дегидрировать в стирол, то в качестве разбавителя исходного сырья обычно используют пар.

Условия процесса дегидрирования могут включать температуру на входе в реактор дегидрирования, составляющую в диапазоне от приблизительно 500°C до приблизительно до 1000°C, предпочтительно в диапазоне от 525°C до 750°C и наиболее предпочтительно в диапазоне от 550°C до 700°C. Известно, что реакция дегидрирования этилбензола с образованием стирола является эндотермической. Проведение данной реакции дегидрирования можно осуществлять либо изотермически, либо адиабатически. В том случае, когда реакцию дегидрирования проводят адиабатически, температура в слое катализатора дегидрирования, т.е. между входным и выходным отверстиями реактора дегидрирования, может значительно понизиться на величину вплоть до 150°C, однако, более типично, температура может понизиться в диапазоне от 10°C до 120°C.

Давление реакции относительно низкое и может составлять в диапазоне от остаточного давления вакуума до приблизительно 200 кПа (29 фунтов на квадратный дюйм). Как правило, давление реакции составляет в диапазоне от 20 кПа абсолютных (2,9 фунтов на квадратный дюйм абсолютных) до 200 кПа (29 фунтов на квадратный дюйм). В соответствии с кинетикой протекания реакции дегидрирования этилбензола с образованием стирола, в общем случае, давление реакции предпочтительно должно быть низким настолько, насколько это коммерчески осуществимо.

Часовая объемная скорость жидкости (LHSV) может составлять в диапазоне от приблизительно 0,01 ч-1 до приблизительно 10 ч-1 и предпочтительно от 0,1 ч-1 до 2 ч-1. В данном описании термин "часовая объемная скорость жидкости” определяется как скорость объемного потока предназначенных для дегидрирования исходных веществ, например этилбензола, которую измеряют в нормальных условиях (т.е. при температуре 0°C и давлении 1 бар абсолютных), деленная на объем слоя катализатора или общий объем слоев катализатора в том случае, когда имеется два или больше слоев катализатора. При получении стирола дегидрированием этилбензола желательно использовать пар в качестве разбавителя, как правило, в молярном отношении пара к этилбензолу в диапазоне 0,1 до 20. Как правило, молярное отношение пара к этилбензолу находится в диапазоне от 2 до 15, и, более типично, в диапазоне от 4 до 12. Пар может также использоваться в качестве разбавителя и для других способных к дегидрированию углеводородов.

Следующие примеры приведены для пояснения изобретения, и их не следует рассматривать как ограничивающие объем настоящего изобретения.

ПРИМЕР I

В данном Примере I описывается приготовление нескольких катализаторов дегидрирования на основе оксида железа с различными концентрациями титана. Исследуют рабочие характеристики и стабильность указанных катализаторов, как указано в Примере II.

Вначале получают три катализатора A, B, и C путем приготовления пасты, которую получают, смешивая следующие ингредиенты: красный оксид железа, полученный термической обработкой осажденного желтого оксида железа, карбонат калия, карбонат церия, триоксид молибдена, карбонат кальция и воду (приблизительно 10 мас.% по отношению к общей массе сухой смеси). Пасту затем подвергают экструзии и получают цилиндры диаметром 3 мм, которые разрезают на кусочки длиной 6 мм и получают гранулы. Указанные гранулы затем сушат на воздухе при температуре 170°C в течение 15 минут и потом прокаливают на воздухе при температуре 825°C в течение 1 ч. Красный оксид железа, который используют для приготовления катализатора A, получают термической обработкой осажденного желтого оксида железа, приготовленного по способу Пеннимана, но содержащего низкую концентрацию титана, которая составляет приблизительно 84 ч/млн, и, таким образом, полученный красный оксид железа также содержит низкую концентрацию титана. Красный оксид железа, который используют для приготовления катализаторов B и C, получают термической обработкой осажденного желтого оксида железа, приготовленного по способу Пеннимана, но содержащего высокую концентрацию титана, которая составляет приблизительно 310 ч/млн. В итоге полученные катализаторы A, B и C номинально содержат на моль оксида железа, который рассчитывают для Fe2O3, приблизительно 0,516 моль калия, 0,066 моль церия, 0,022 моль молибдена и 0,027 моль кальция. Катализатор А имеет низкую концентрацию титана, по сравнению с концентрацией титана в катализаторах B и C. Концентрация титана в катализаторе А составляет приблизительно 96 ч/млн. Концентрация титана в катализаторах B и C, соответственно, составляет приблизительно 255 ч/млн и 287 ч/млн.

ПРИМЕР II

Пример II описывает процедуру тестирования рабочих параметров катализаторов, описанных в Примере I, и представляет результаты указанного тестирования.

Тестируют рабочие параметры образцов катализаторов A, B и C при осуществлении дегидрирования в производстве стирола из этилбензола, испытания проводят в изотермических условиях в реакторе, предназначенном для непрерывного проведения процесса. Образец каждого из трех образцов катализаторов индивидуально тестируют в следующих условиях проведения испытаний: абсолютное давление составляет 76 кПа, отношение пара к этилбензолу составляет 10, значение LHSV составляет 0,65 ч-1. При проведении каждого испытания устанавливают температуру в реакторе 600°C в течение первых трех дней, а затем температуру в реакторе ежедневно регулируют таким образом, чтобы при каждом испытании достигалась степень конверсии этилбензола, равная 70 мольн.%.

В таблице 1 представлены итоговые данные испытаний для трех образцов катализатора.

Итоговые данные рабочих параметров по результатам испытаний катализаторов A, B и C.

Как можно увидеть из данных, представленных в таблице 1 и на чертеже, катализатор A показывает очень небольшое снижение активности T(70) в течение дней 3-13, в то время как катализаторы B и C в тот же самый период времени показывают снижение активности на 10°C. Кроме того, активность катализаторов B и C продолжает линейно снижаться в течение остального периода проведения испытаний со скоростью, которая значительно превосходит снижение активности для катализатора A. Следует также отметить, что катализатор А показывает сопоставимую или несколько лучшую селективность при 70%-ной конверсии, т.е. S(70), чем катализаторы B и C.

Чертеж приведен с целью дальнейшей иллюстрации и с целью помочь провести оценку преимуществ настоящего изобретения. На чертеже представлены графики активности каждого из указанных трех катализаторов как функции времени эксплуатации. Как можно увидеть из графиков, катализатор A, который содержит низкую концентрацию титана, показывает в процессе эксплуатации значительно более низкую скорость деактивации, по сравнению с катализаторами B и C, оба из которых имеют высокую концентрацию титана. В то время как катализаторы B и C могут показывать несколько более высокую начальную активность, чем начальная активность катализатора А, о чем свидетельствует их более низкая температура T(70), после короткого периода использования катализатор А, имеющий более низкую концентрацию титана, показывает значительно более высокую активность, чем активность катализаторов B и C, которые содержат более высокую концентрацию титана. Это, очевидно, можно отнести за счет большей стабильности катализатора с более низким содержанием титана.

Разумные вариации, модификации и адаптации настоящего изобретения могут быть осуществлены рамках приведенного описания и приложенной формулы изобретения, которые не противоречат сущности и объему настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛАРОМАТИЧЕСКОГО СОЕДИНЕНИЯ ПРИ НИЗКОМ ОТНОШЕНИИ ПАР/УГЛЕВОДОРОД | 2005 |

|

RU2385313C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2012 |

|

RU2629195C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ ОКСИДА ЖЕЛЕЗА, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ В ПРОЦЕССЕ ДЕГИДРИРОВАНИЯ | 2003 |

|

RU2302290C2 |

| СПОСОБ ДЕГИДРИРОВАНИЯ НЕНАСЫЩЕННОГО УГЛЕВОДОРОДА | 2003 |

|

RU2335485C2 |

| СЛОЖНООКСИДНЫЙ КАТАЛИЗАТОР НА ОСНОВЕ ЖЕЛЕЗА-КАЛИЯ-ЦЕРИЯ И ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2021 |

|

RU2831704C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛАРОМАТИЧЕСКОГО СОЕДИНЕНИЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ | 2021 |

|

RU2817663C1 |

| КАТАЛИЗАТОР, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКОГО УГЛЕВОДОРОДА, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2801303C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 2005 |

|

RU2387480C2 |

| КОМПОЗИЦИЯ СЕРОГО СТЕКЛА | 2007 |

|

RU2458869C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2011 |

|

RU2596187C2 |

Настоящее изобретение относится к катализаторам дегидрирования, их получению и применению. Описана композиция катализатора дегидрирования на основе оксида железа, включающая: железо-оксидный компонент, имеющий низкое содержание титана, где указанный железо-оксидный компонент получают термической обработкой осадка желтого оксида железа, приготовленного осаждением из раствора соли железа, и где указанная композиция катализатора дегидрирования на основе оксида железа имеет первую концентрацию титана, которая составляет меньше чем приблизительно 300 ч/млн. Описан также способ получения катализатора дегидрирования на основе оксида железа, имеющего первую концентрацию титана, которая составляет меньше чем приблизительно 300 ч/млн, при этом указанный способ включает: получение компонента в виде красного оксида железа, имеющего низкое содержание титана, термической обработкой осадка желтого оксида железа, приготовленного осаждением из раствора соли железа, где указанный желтый оксид железа имеет вторую концентрацию титана; смешивание указанного компонента в виде красного оксида железа с дополнительным компонентом катализатора дегидрирования и водой с образованием смеси; формирование частицы из сказанной смеси; и термическую обработку указанной частицы с образованием, таким образом, указанного катализатора дегидрирования на основе оксида железа. Описан также способ дегидрирования, который включает в себя: контактирование в условиях реакции дегидрирования способного к дегидрированию углеводорода с композицией катализатора дегидрирования на основе оксида железа, которая включает железо-оксидный компонент, имеющий низкое содержание титана, где указанный железо-оксидный компонент получают термической обработкой осадка желтого оксида железа, приготовленного осаждением из раствора соли железа, и дополнительный компонент катализатора дегидрирования, при этом указанная композиция катализатора дегидрирования на основе оксида железа имеет первую концентрацию титана, которая составляет меньше чем приблизительно 300 ч/млн; и выделение продукта дегидрирования. Описан также способ улучшения работы реакторной установки дегидрирования, которая включает реактор дегидрирования, содержащий первый объем катализатора дегидрирования, способного снижать концентрацию титана, при этом указанный способ включает: удаление из указанного реактора дегидрирования указанного катализатора дегидрирования и его замену на композицию катализатора дегидрирования на основе оксида железа, которая включает железо-оксидный компонент, имеющий низкое содержание титана, где указанный железо-оксидный компонент получают термической обработкой осадка желтого оксида железа, приготовленного осаждением из раствора соли железа, и дополнительный компонент катализатора дегидрирования, при этом указанная композиция катализатора дегидрирования на основе оксида железа имеет первую концентрацию титана, которая составляет меньше чем приблизительно 300 ч/млн, и таким образом получают вторую реакторную установку дегидрирования; и осуществление процессов в указанной второй реакторной установке дегидрирования в условиях проведения реакции дегидрирования. 6 н. и 13 з.п. ф-лы, 1 табл., 1 ил.

1. Композиция катализатора дегидрирования на основе оксида железа, включающая железо-оксидный компонент, имеющий низкое содержание титана, где указанный железо-оксидный компонент получают термической обработкой осадка желтого оксида железа, приготовленного осаждением из раствора соли железа, и где указанная композиция катализатора дегидрирования на основе оксида железа имеет первую концентрацию титана, которая составляет меньше чем приблизительно 300 ч/млн.

2. Композиция по п.1, где указанный осадок желтого оксида железа имеет вторую концентрацию титана, которая составляет меньше чем приблизительно 300 ч/млн.

3. Композиция по п.2, где указанный осадок желтого оксида железа дополнительно характеризуется тем, что он образуется путем добавления коллоидного гидрата железа к водному раствору соли железа, при этом в указанном водном растворе содержится металлическое железо; путем введения окислителя в указанный водный раствор; и путем осаждения и выделения указанного осадка желтого оксида железа.

4. Композиция по п.3, где указанная композиция катализатора дегидрирования на основе оксида железа далее включает дополнительный компонент катализатора дегидрирования, выбранный из группы соединений, состоящей из соединений калия, соединений церия, соединений молибдена, соединений вольфрама и соединений кальция.

5. Композиция по п.4, где указанная композиция катализатора дегидрирования на основе оксида железа далее включает оксид железа в количестве в диапазоне от 10 до 98 мас.%, при этом массовый процент отнесен к общей массе композиции катализатора дегидрирования на основе оксида железа и рассчитан для Fe2O3.

6. Композиция по п.5, где указанную термическую обработку проводят в атмосфере, содержащей воздух, при температуре в диапазоне от 400 до 1000°С.

7. Композиция по п.6, где указанная первая концентрация титана составляет меньше чем 250 вес.ч/млн.

8. Способ получения катализатора дегидрирования на основе оксида железа, имеющего первую концентрацию титана, которая составляет меньше чем приблизительно 300 ч/млн, при этом указанный способ включает получение компонента в виде красного оксида железа, имеющего низкое содержание титана, термической обработкой осадка желтого оксида железа, приготовленного осаждением из раствора соли железа, где указанный желтый оксид железа имеет вторую концентрацию титана; смешивание указанного компонента в виде красного оксида железа с дополнительным компонентом катализатора дегидрирования и водой с образованием смеси; формирование частицы из сказанной смеси; и термическую обработку указанной частицы с образованием, таким образом, указанного катализатора дегидрирования на основе оксида железа.

9. Способ по п.8, где указанный осадок желтого оксида железа имеет вторую концентрацию титана, которая составляет меньше чем приблизительно 300 ч/млн.

10. Способ по п.9, где указанный осадок желтого оксида железа дополнительно характеризуется тем, что он образуется путем добавления коллоидного гидрата железа к водному раствору соли железа, при этом в указанном водном растворе содержится металлическое железо; путем введения окислителя в указанный водный раствор; и путем осаждения и выделения указанного осадка желтого оксида железа.

11. Способ по п.10, где указанный дополнительный компонент катализатора дегидрирования выбран из группы соединений, состоящей из соединений калия, соединений церия, соединений молибдена, соединений вольфрама, соединений щелочноземельных металлов и соединений кальция.

12. Способ по п.11, где указанная композиция катализатора дегидрирования на основе оксида железа далее включает оксид железа в количестве в диапазоне от 10 до 98 мас.%, при этом массовый процент отнесен к общей массе композиции катализатора дегидрирования на основе оксида железа и рассчитан для Fe2O3.

13. Способ по п.12, где указанную термическую обработку указанного осадка желтого оксида железа проводят в атмосфере, содержащей воздух, при температуре в диапазоне от 400 до 1000°С.

14. Способ по п.13, где указанная первая концентрация титана составляет меньше, чем 250 вес.ч/млн.

15. Способ по п.14, где указанная вторая концентрация титана составляет меньше, чем 250 вес.ч/млн.

16. Способ дегидрирования, который включает в себя

контактирование в условиях реакции дегидрирования способного к дегидрированию углеводорода с композицией катализатора дегидрирования на основе оксида железа, которая включает железо-оксидный компонент, имеющий низкое содержание титана, где указанный железо-оксидный компонент получают термической обработкой осадка желтого оксида железа, приготовленного осаждением из раствора соли железа, и дополнительный компонент катализатора дегидрирования, при этом указанная композиция катализатора дегидрирования на основе оксида железа имеет первую концентрацию титана, которая составляет меньше чем приблизительно 300 ч/млн; и выделение продукта дегидрирования.

17. Способ дегидрирования, который включает в себя контактирование в условиях реакции дегидрирования способного к дегидрированию углеводорода с катализатором по пп.2, 3, 4, 5, 6 или 7 и выделение продукта дегидрирования.

18. Композиция катализатора, приготовленная по любому из способов по пп.8, 9, 10, 11, 12, 13, 14 или 15.

19. Способ улучшения работы реакторной установки дегидрирования, которая включает реактор дегидрирования, содержащий первый объем катализатора дегидрирования, способного снижать концентрацию титана, при этом указанный способ включает

удаление из указанного реактора дегидрирования указанного катализатора дегидрирования и его замену на композицию катализатора дегидрирования на основе оксида железа, которая включает железо-оксидный компонент, имеющий низкое содержание титана, где указанный железо-оксидный компонент получают термической обработкой осадка желтого оксида железа, приготовленного осаждением из раствора соли железа, и дополнительный компонент катализатора дегидрирования, при этом указанная композиция катализатора дегидрирования на основе оксида железа имеет первую концентрацию титана, которая составляет меньше чем приблизительно 300 ч/млн, и таким образом получают вторую реакторную установку дегидрирования; и осуществление процессов в указанной второй реакторной установке дегидрирования в условиях проведения реакции дегидрирования.

| US 5190906 А, 02.03.1993 | |||

| US 5023225 А, 11.06.1991 | |||

| Гидропривод одноковшового фронтального погрузчика | 1986 |

|

SU1388523A1 |

| Катализатор для дегидрирования этилбензола в стирол | 1988 |

|

SU1836141A3 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2200143C1 |

Авторы

Даты

2010-01-20—Публикация

2005-11-16—Подача