Изобретение касается смесей изомерных нонилбензоатов, способа их получения, их смесей с алкиловыми эфирами фталевой, адипиновой или циклогександикарбоновой кислоты, а также применения этих смесей.

Поливинилхлорид (ПВХ) является одним из представляющих значительный экономический интерес полимеров. Разнообразное применение находят как пластифицированные, так и непластифицированные виды ПВХ.

Для производства пластифицированного ПВХ в его состав вводят пластификаторы, причем в подавляющем большинстве случаев пластификаторами являются эфиры фталевой кислоты, в частности ди-2-этилгексилфталат, диизононилфталат и диизодецилфталат. С увеличение длины алкильной цепи этих эфиров возрастает температура растворимостии желатинизации пластифицированного ПВХ и, следовательно, температура его переработки. Последнюю можно понизить благодаря дополнительному введению так называемых ускорителей желатинизации, в частности короткоцепных фталатов, например дибутилфталата, диизобутилфталата, бензилбутилфталата или диизогептилфталата. Наряду с указанными короткоцепными фталатами для этой цели могут использоваться также дибензойные эфиры, в частности дипропиленгликольдибензоаты и другие соединения.

В связи с повышенной склонностью таких ускорителей желатинизации к сольватации они нередко могут способствовать сильному повышению вязкости ПВХ-пластизолей, происходящему по истечении определенного времени, которое во многих случаях приходится компенсировать повторным добавлением понижающих вязкость агентов, зачастую являющихся дорогостоящими продуктами.

Получение ПВХ-пластизолей, как правило, требует незначительной вязкости и как можно более низкой температуры желатинизации соответствующих композиций. Кроме того, желательна высокая стабильность пластизолей при хранении (незначительное повышение их вязкости с течением времени).

Повышенная вязкость затрудняет возможность использования пластизолей для переработки механическим способом, а чрезмерно высокая температура желатинизации является причиной окрашивания ПВХ вследствие сильного теплового воздействия на полимер.

В настоящее время практически неизвестны пластификаторы, способные существенно понижать температуру желатинизации и одновременно обеспечивать сохранение вязкости пластизолей на низком уровне в течение многосуточного хранения. Недавно в качестве продукта, способного удовлетворить эти требования, был использован 2-этилгексилбензоат (Bohnert, Stanhope, J. Vinyl. Addit. Technol. (2000), 6(3), 146-149). Однако сравнительно высокое давление паров данного соединения нередко способствует его неприемлемым потерям в процессе переработки.

В немецком патенте DE 1962500 сообщается об использовании смеси длинноцепных эфиров бензойной и фталевой кислот для получения пластизолей. Для синтеза эфиров бензойной кислоты в этом патенте предпочтительно используют 3,5,5-триметилгексанол, однако точная информация об используемых диалкилфталатах в нем отсутствует.

Использование фталатов со сложноэфирными группами, содержащими 1-8 атомов углерода, постоянно ограничивают по причинам экологического характера. Хотя с точки зрения токсичности использование эфиров с длинными алкильными цепями более благоприятно, такие эфиры обладают неудовлетворительными технологическими свойствами.

Указанные выше пластифицирующие системы с точки зрения способности желатинировать ПВХ, повышать морозостойкость и стабильность соответствующих пластизолей при хранении еще сохраняют необходимый для их совершенствования потенциал.

Таким образом, задача настоящего изобретения состояла в поиске новых пластификаторов полимеров, в частности ПВХ, которые могут быть получены из недорогого сырья и обладают равноценными или улучшенными пластифицирующими свойствами, в частности пластификаторов, обеспечивающих повышенную морозостойкость и низкую вязкость пластизолей и обладающих незначительной летучестью.

Было обнаружено, что желаемым комплексом технологических свойств обладает изонониловый эфир бензойной кислоты, используемый один или в смеси со эфирами фталевой кислоты, диалкиловыми эфирами адипиновой кислоты и/или эфирами циклогександикарбоновой кислоты.

Таким образом, объектом настоящего изобретения являются смеси изомерных изонониловых эфиров бензойной кислоты, причем нониловые спирты, получаемые путем омыления этих эфиров, содержат менее 10 мол.% 3,5,5-триметилгексанола.

Другим объектом настоящего изобретения являются способы получения смесей изомерных изонониловых эфиров бензойной кислоты путем этерификации бензойной кислоты нониловым спиртом, содержащим менее 10 мол.% 3,5,5-триметилгексанола, и путем переэтерификации одного или нескольких алкиловых эфиров бензойной кислоты с 1-8 атомами углерода в алкильных остатках нониловым спиртом, содержащими менее 10 мол.% 3,5,5-триметилгексанола.

Омыление эфиров бензойной кислоты и других указанных ниже эфиров может быть осуществлено обычными способами с использованием соответствующих щелочных сред (смотри, например, Ulmann's Enzyklopadie der Technischen Chemie, 5 Ed. A 10, S. 254-260).

Нониловые спирты, используемые для получения смесей эфиров согласно изобретению, как правило, являются смесями изомеров, и их часто называют изононанолами. Смеси эфиров согласно изобретению и нониловые спирты, используемые в способе согласно изобретению, обладают высокой линейностью, характеризующейся содержанием менее 10 мол.% (от 0 до 10 мол.%), предпочтительно менее 5 мол.% (от 0 до 5 мол.%), особенно предпочтительно менее 2 мол.% (от 0 до 2 мол.%) 3,5,5-триметилгексанола, что касается любых указанных далее смесей. Такие смеси реализуются в торговой сети под CAS-номерами 27458-94-2, 68515-81-1, 68527-05-9 или 68526-84-1.

«CAS-номер» означает регистрационный номер продукта в реестре Chemical Abstracts. Изомерный состав нониловых спиртов может быть идентифицирован с использованием обычных известных специалистам методов, в частности путем ЯМР-спектроскопии, газовой хроматографии или сочетания газовой хроматографии и масс-спектроскопии.

Нонилбензоаты согласно изобретению могут использоваться в качестве пластификаторов, снижающих вязкость и ускоряющих желатинизацию и в отличие от известных систем, предназначенных для модифицированияполимеров типа ПВХ, обладают весьма выгодным сочетанием ограниченной летучести, высокой желирующей способности, способности придавать пластизолям морозостойкость при незначительном повышении их вязкости.

В одном варианте осуществления настоящего изобретения переэтерификации подвергают один или несколько алкиловых эфиров бензойной кислоты, предпочтительно метиловый, этиловый, пропиловый, изобутиловый, амиловый и/или бутиловый эфиры бензойной кислоты.

Для получения изононилбензоатов согласно изобретению, а также применяемых нонилфталатов, нониладипатов и/или эфиров циклогександикарбоновой кислоты предпочтительно используют технические смеси нонанолов, то есть смеси изомерных спиртов, которые в нижеследующем тексте обозначены как изононанолы или смеси изононанолов.

Изомерный состав этих смесей зависит от способа получения используемого нонилового спирта (изононанола).

Изононанол синтезируют путем гидроформилирования октенов, которые, в свою очередь, могут быть получены различными способами. Сырьем для получения октенов в общем случае могут служить технические C4-фракции, содержащие наряду с насыщенными бутанами прежде всего любые изомеры олефинов с четырьмя атомами углерода, при необходимости примеси олефинов с тремя или пятью атомами углерода и производные ацетилена. Путем олигомеризации такой смеси олефинов получают преимущественно смесь изомеров октена, а также олигомеры, обладающие более высокой молекулярной массой, в частности смесь, состоящую из олефинов с 12 и 16 атомами углерода.

Полученную смесь октенов гидроформилируют, превращая в соответствующие альдегиды, которые затем гидрируют до спиртов.

Состав технической смеси нонанолов, то есть соотношение соответствующих изомеров зависит от исходного сырья и способа олигомеризации и гидроформилирования. Для получения эфиров согласно изобретению могут использоваться любые смеси нонанолов. Предпочтительными являются смеси нонанолов, синтезированные путем гидроформилирования смеси олефинов с 8 атомами углерода, полученных путем олигомеризации бутенов преимущественно линейной структуры в присутствии никелевых катализаторов на носителе (например, в соответствии с технологическим процессом OCTOL), причем гидроформилирование осуществляют в присутствии немодифицированных соединений кобальта, и после удаления катализатора смесь продуктов гидроформилирования подвергают гидрированию. Содержание изобутена в общей смеси подвергаемых олигомеризации бутенов составляет менее 5 мас.%, предпочтительно менее 3 мас.%, особенно предпочтительно менее 1 мас.%. Благодаря этому резко сокращается содержание сильно разветвленных изомеров нонанола, в том числе и 3,5,5-триметилгексанола, присутствие которых является нежелательным. Смеси эфиров согласно изобретению содержат соответственно менее 10 мас.%, предпочтительно менее 5 мас.%, особенно предпочтительно менее 3 мас.%, в частности менее 1 мас.% эфира 3,5,5-триметилгексанола. Эти данные относятся к смесям спиртов, которые образовались бы при омылении смеси эфиров согласно изобретению.

Объектом настоящего изобретения являются также смеси алкиловых эфиров бензойной кислоты, которым соответствует смесь спиртов с CAS-номерами 68551-09-7, 91994-92-2, 68526-83-0, 66455-17-2, 68551-08-6, 85631-14-7 или 97552-90-4, которая может быть получена путем омыления этих смесей эфиров.

Речь в данном случае идет о смесях спиртов, содержащих наряду с указанными изонониловыми спиртами также спирты с 7-15 атомами углерода (согласно определению CAS).

Кроме того, объектом настоящего изобретения являются смеси, состоящие из изонониловых эфиров бензойной кислоты, предпочтительно из указанных выше эфиров бензойной кислоты с соответствующими диалкиловыми эфирами фталевой кислоты, предпочтительно диизонониловым эфиром фталевой кислоты, или со диалкиловыми эфирами адипиновой кислоты, предпочтительно диизонониловым эфиром адипиновой кислоты, или со алкиловыми эфирами циклогександикарбоновой кислоты, предпочтительно диизонониловым эфиром циклогександикарбоновой кислоты.

Такими смесями согласно изобретению могут считаться следующие.

a) Смеси, состоящие из 1-99 мас.% изомерных изонониловых эфиров бензойной кислоты, причем получаемые путем их омыления, нониловые спирты содержат менее 10 мол.% 3,5,5-триметилгексанола, и 1-99 мас.% диалкиловых эфиров фталевой кислоты, алкильные остатки которых содержат 4-13 атомов углерода.

Предпочтительными эфирами фталевой кислоты являются соответствующие диизонониловые эфиры. Изононанолы, получаемые путем омыления особенно предпочтительных диизонониловых эфиров фталевой кислоты, содержат менее 10 мол.% 3,5,5-триметилгексанола.

b) Смеси, состоящие из 1-99 мас.% изомерных изонониловых эфиров бензойной кислоты, причем получаемые путем их омыления нониловые спирты содержат менее 10 мол.% 3,5,5-триметилгексанола, и 1-99 мас.% алкиловых эфиров адипиновой кислоты, алкильные остатки которых содержат 4-13 атомов углерода.

Предпочтительными алкиловыми эфирами адипиновой кислоты являются соответствующие диизонониловые эфиры. Изононанолы, получаемые путем омыления особенно предпочтительных диизонониловых эфиров адипиновой кислоты, содержат менее 10 мол.% 3,5,5-триметилгексанола, с) Смеси, состоящие из 1-99 мас.% изомерных изонониловых эфи-ров бензойной кислоты, причем получаемые путем их омыления нониловые спирты содержат менее 10 мол.% 3,5,5-триметилгексанола, и 1-99 мас.% алкиловых эфиров циклогексан-дикарбоновой кислоты, алкильные остатки которых содержат 4-13 атомов углерода.

Предпочтительными диалкиловыми эфирами циклогександикарбоновой кислоты являются соответствующие диизонониловые эфиры. Изононанолы, получаемые путем омыления, особенно предпочтительных диизонониловых эфиров циклогександикарбоновой кислоты, содержат менее 10 мол.% 3,5,5-триметил-гексанола. Кроме того, предпочтительные эфиры циклогександикарбоновой кислоты содержат карбоксильные группы в 1,2-положении.

Содержание указанных эфиров в соответствующих смесях суммируется до 100%.

Смеси согласно изобретению определяются составом указанных выше эфиров, а не характером или последовательностью приготовления таких смесей. Согласно настоящему изобретению речь идет о смесях и в том случае, если указанные выше эфиры, взятые в указанном соотношении, смешивают с другим веществом, в частности, с полимером (например, ПВХ) сразу или поочередно.

Этерификация бензойной и фталевой кислот, фталевого ангидрида, адипиновой и/или циклогександикарбоновой кислот или их ангидридов посредством изомерного нонанола или смеси изонанолов с целью получения соответствующих эфиров может быть осуществлена автокаталитически или каталитически, например, в присутствии кислот Брэнстеда или Льюиса. Независимо от выбранного способа катализа всегда возникает зависящее от температуры равновесие между исходными веществами (кислотой и спиртом) и продуктами этерификации (эфиром и водой). Для того чтобы сдвинуть равновесие в сторону образования эфира, можно добавлять агент, способствующий выведению воды, образующейся в результате этерификации, из реакционной системы. Поскольку предназначенные для этерификации смеси спиртов обладают более низкой температурой кипения, чем бензойная кислота и ее эфиры и плохо смешиваются с водой, часто используют такие способствующие ее выведению агенты, которые после отделения воды могут быть возвращены в процесс.

Спирт или смесь изомерных спиртов, которые одновременно с участием в этерификации исполняют роль агентов, способствующих выведению из реакционной системы воды, используют в избытке по сравнению с тем их количеством, которое необходимо для образования эфира, предпочтительно составляющем от 5 до 50%, в частности, от 10 до 30%.

В качестве катализаторов этерификации могут использоваться кислоты, в частности серная кислота, метансульфокислота или п-толуолсульфокислота, или металлы или соединения металлов. Пригодны, например, тонкодисперсные олово, титан, цирконий или соли, оксиды или растворимые органические соединения этих металлов. В отличие от протонных кислот катализаторы на основе металлов проявляют полную активность при температурах, превышающих 180°С. Тем не менее, они являются более предпочтительными по сравнению с протонными катализаторами, поскольку в их присутствии из используемого спирта образуется меньшее количество побочных продуктов, например олефинов. Представителями катализаторов на основе металлов являются, например, порошкообразное олово, оксид цинка(II), оксалат цинка(II), эфиры титановой кислоты, в частности, тетра-изо-пропил-орто-титанат или тетра-бутил-орто-титанат, а также эфиры циркония, в частности тетра-бутилцирконат.

Концентрация катализатора зависит от его типа. Концентрация предпочтительно используемых соединений титана в реакционной смеси составляет от 0,005 до 1,0 мас.%, в частности, от 0,01 до 0,5 мас.%, особенно предпочтительно от 0,01 до 0,1 мас.%.

Температура реакции при использовании титановых катализаторов составляет от 160 до 270°С, предпочтительно от 180 до 250°С. Оптимальная температура реакции зависит от используемых исходных веществ, степени завершения этерификации и концентрации катализатора и в каждом случае может быть легко определена экспериментальным путем. Повышение температуры приводит к увеличению скорости этерификации и подавлению побочных реакций, например отщепления воды от спиртов или образования окрашенных побочных продуктов. Условием, благоприятствующимудалению воды, является возможность отгонки спирта из реакционной смеси. Желаемая температура или желаемый температурный интервал могут быть установлены путем регулирования давления в реакторе. Реакцию с использованием низкокипящих спиртов проводят под избыточным давлением с использованием высококипящих спиртов при пониженном давлении. Например, взаимодействие бензойной кислоты со смесью изомеров нонанола осуществляют в интервале температур от 170 до 250°С и давлении от 1 бар до 10 мбар.

Возвращаемая в реакционную зону жидкость может частично или полностью состоять из регенерируемого путем азеотропной дистилляции спирта. Регенерацию можно осуществлять также на более поздней стадии с полной или частичной заменой удаленного количества жидкости свежим, хранящимся в соответствующем сборнике спиртом. Сырую смесь продуктов реакции, содержащую наряду со эфиром (эфирами), спиртом, катализатором или их производными при необходимости побочные продукты, перерабатывают известными способами. Переработка состоит из следующих технологических стадий: выделение избыточного спирта и при необходимости легкокипящих соединений, нейтрализация присутствующих кислот, при необходимости, перегонка с водяным паром, превращение катализатора в легкофильтруемый осадок, выделение твердых веществ и при необходимости сушка. В зависимости от используемого для переработки способа указанная последовательность технологических операций может быть изменена.

При необходимости нониловый эфир или смесь нониловых эфиров может быть выделена из продуктов реакции путем дистилляции после при необходимости произведенной нейтрализации этих продуктов.

Нонилбензоаты согласно изобретению могут быть получены альтернативным способом путем взаимодействия эфира бензойной кислоты с нонанолом или смесью изононанолов, причем используют выделенные эфиры бензойной кислоты, содержащие в составе сложноэфирной группы атом кислорода, к которому присоединены алкильные остатки с 1-8 атомами углерода. Эти остатки могут быть алифатическими, неразветвленными или разветвленными, алициклическими или ароматическими. Одна или несколько метиленовых групп, входящих в состав алкильных остатков, может быть замещена кислородом. Целесообразно, если спиртовая часть выделенного эфира обладает более низкой температурой кипения по сравнению с используемым нонанолом или смесью изононанолов. Предпочтительным является использование метилового эфира бензойной кислоты.

Переэтерификацию осуществляют каталитическим способом, например, в присутствии кислоты Брэнстеда или Льюиса или основания. Независимо от используемого катализатора всегда возникает зависящее от температуры равновесие между исходными веществами (алкилбензоатом и нонанолом или смесью изомеров нонанола) и продуктами реакции (нониловым эфиром или смесью нониловых эфиров и выделяющимся спиртом). Чтобы сместить равновесие в сторону нонилового эфира или смеси изонониловых эфиров, осуществляют отгонку выделяющегося спирта из реакционных продуктов.

Целесообразно использование избытка нонанола или смеси изомеров нонанола.

В качестве катализаторов переэтерификации могут использоваться кислоты, в частности серная кислота, метансульфокислота или п-толуолсульфокислота, или металлы или соединения металлов. Пригодны, например, тонкодисперсные олово, титан, цирконий или соли, оксиды или растворимые органические соединения этих металлов. В отличие от протонных кислот катализаторы на основе металлов проявляют полную активность при температурах, превышающих 180°С. Тем не менее, они являются более предпочтительными по сравнению с протонными катализаторами, поскольку в их присутствии из используемого спирта образуется меньшее количество побочных продуктов, например олефинов. Представителями катализаторов на основе металлов являются, например, порошкообразное олово, оксид цинка(II), оксалат цинка(II), эфиры титановой кислоты, в частности тетра-изо-пропил-орто-титанат или тетра-бутил-орто-титанат, а также эфиры циркония, в частности тетра-бутилцирконат.

Кроме того, могут использоваться основные катализаторы, в частности оксиды, гидроксиды, водородкарбонаты, карбонаты или алкоголяты щелочных или щелочноземельных металлов. Предпочтительными основными катализаторами являются алкоголяты, в частности метилат натрия.

Алкоголяты могут быть получены из щелочного металла и нонанола или смеси изононанолов in situ.

Концентрация катализатора в реакционной смеси зависит от его типа и обычно составляет от 0,005 до 1,0 мас.%.

Этерификацию обычно осуществляют при температуре от 100 до 220°С. Температура должна быть, по меньшей мере, настолько высока, чтобы образующийся из выделенного эфира спирт можно было отогнать из реакционной смеси при заданном, чаще всего нормальном давлении.

Смеси продуктов переэтерификации могут быть переработаны аналогично смесям, образующимся в результате этерификации.

Смеси согласно изобретению можно вводить в состав полимеров индивидуально или в комбинации с другими пластификаторами. Предпочтительно используемыми полимерами являются ПВХ, поливинилбутираль, гомополимеры и сополимеры на основе этилена, пропилена, бутадиена, винилацетата, глицидилацетата, глицидилметакрилата, акрилатов с алкильными заместителями, производными разветвленных и неразветвленных спиртов с 1-10 атомами углерода, присоединенными к атому кислорода сложноэфирной группы, гомополимеры и сополимеры стирола, акрилонитрила, циклических олефинов.

Представителями указанной группы являются, например, следующие полимеры: полиакрилаты с одинаковыми или разными алкильными остатками с 4-10 атомами углерода, присоединенными к атому кислорода сложноэфирной группы, в частности с н-бутильным, н-гексильным, н-октильным, изононильным и 2-этилгексильным заместителями, полиметилметакрилат, сополимеры метилакрилата и бутилакрилата, метилметакрилата и бутилметакрилата, этилена и винилацетата, хлорированные полиэтилены, нитрильный каучук, сополимеры акрилонитрила, бутадиена и стирола, этилена и пропилена, этилена, пропилена и диена, стирола и акрилонитрила, бутадиеннитрильные и бутадиенстирольные каучуки, сополимеры метилметакрилата, стирола и бутадиена и/или нитроцеллюлоза.

Пригодными типами поливинилхлорида являются суспензионный и микро-суспензионный ПВХ, ПВХ, полученный полимеризацией в массе, или предпочтительно эмульсионный ПВХ. Кроме описанных выше эфиров циклогександикарбоновой, фталевой, адипиновой и бензойной кислот и других пластификаторов в состав рецептур можно вводить многие другие известные специалистам компоненты, например наполнители, пигменты, стабилизаторы, «внешние» смазки, порообразователи, антиоксиданты, биоциды и так далее.

Предпочтительным является использование смесей согласно изобретению для получения пластизолей, в частности ПВХ-пластизолей, обладающих особенно предпочтительными технологическими свойствами. Такие пластизоли могут использоваться для изготовления разнообразной продукции, в частности искусственной кожи, обувных подошв, обоев и прочих изделий. Среди указанных сфер использования особенно предпочтительнымявляется изготовление мягких виниловых подошв, в частности с улучшенной отделкой, предотвращающей образование пятен от загрязнений. Благодаря использованию смесей согласно изобретению в качестве компонентов рецептур могут быть получены пластизоли, обладающие низкой вязкостью в сочетании с повышенной стабильностью при хранении, ускоренной желатинизацией и улучшенной морозостойкостью.

Кроме того, нонилбензоаты или указанные выше смеси согласно изобретению с фталатами, адипатами и/или циклогександикарбоксилатами могут использоваться в качестве средств для повышения эластичности в лаках, красках, чернилах или клеях и компонентах клеев.

Приведенные ниже примеры служат для пояснения настоящего изобретения, не ограничивая объем его применения, вытекающий из описания и формулы изобретения.

Пример 1

Получение изононилбензоата

В дистилляционную колбу объемом 4 литра, снабженную водоотделителем и обратным холодильником, а также штуцером для отбора проб и термометром, загружали 976 г (8 моль) бензойной кислоты, 1728 г (12 моль) изононанола фирмы Oxeno Olefinchemie GmbH и 0,59 г бутилтитаната (0,06 % по отношению к количеству кислоты) и смесь нагревали до кипения в атмосфере азота. Регулярно удаляли из реакционной системы выделяющуюся в результате этерификации воду. Как только кислотное число снижалось до 0,1 мг КОН/г (примерно через 3 часа), реакционную смесь охлаждали до 60°С и вставляли колонку длиной 20 см с филаментыми нитями. Затем снижали давление до 2 мбар и отгоняли избыточный спирт при температуре около 120°С. После отделения промежуточного погона при температуре до 140°С, возможно, в интервале от 142 до 147°С и давлении 2 мбар (измерение в головной части колонки) отгоняли изононилбензоат, обладающий степенью чистоты более 99,7 % (газовая хроматография).

Динамическая вязкость продукта при температуре 20°С составляла 8,4 мПа·с.

Пример 2

Получение 2-этилгексилбензоата (сравнительный пример)

В условиях, аналогичных примеру 1, осуществляли взаимодействие 12 моль 2-этилгексанола с 8 моль бензойной кислоты в присутствии тетрабутилтитаната.

Степень чистоты выделенного путем дистилляции 2-этилгекислбензоата составляла 99,7 % (газовая хроматография).

Динамическая вязкость продукта при температуре 20°С составляла 6,8 мПа·с.

Пример 3

Получение 3,5,5-триметилгексилбензоата (сравнительный пример)

В автоклаве объемом 2 литра в течение 3 часов гидроформилировали 1000 г 2,4,4-триметил-1-пентена (диизобутена) фирмы Охепо (полученного, например, согласно немецкому патенту DE 10106593.0) при температуре 135°С и давлении синтез-газа 270 бар в присутствии родиего катализатора. Активный катализатор генерировали из нонаноата родия (24,8 мас.% родия) in situ. Концентрация родия в расчете на диизобутен составляла 20 млн.-1

По истечении 3 часов реакцию прекращали и автоклав охлаждали до температуры 20°С.

Полученная реакционная смесь состояла из 93,5 мас.% 3,5,5-триметил-гексаналя, 2,5 мас.% 3,5,5-триметилгексанола, 3,4 мас.% остаточных С8-углеводородов и 0,6 мас.% высококипящих продуктов. Реакционную смесь отделяли от родиевого катализатора путем перегонки на лабораторной дистилляционной колонке. Освобожденные от родия продукты гидроформилирования подвергали жидкофазному гидрированию в реакторе с неподвижным слоем катализатора на основе меди (Cu), хрома (Cr) и никеля (Ni) при температуре 180°С и давлении 25 бар. 3,5,5-триметигексанол, полученный в результате гидрирования 3,5,5-триметилгексаналя, освобождали от легкокипящих продуктов (С8-углеводородов) путем дистилляции. Степень чистоты полученного после дистилляции 3,5,5-триметигексанола составляла более 99,5 мас.%.

В условиях, аналогичных примеру 1, осуществляли взаимодействие 6 моль полученного выше 3,5,5-триметигексанола с 4 моль бензойной кислоты в присутствии тетрабутилтитаната.

Степень чистоты выделенного путем дистилляции 3,5,5-триметилгексилбензоата составляла 99,7 % (газовая хроматография). Продукт обладал динамической вязкостью 7,9 мПа·с, определенной при температуре 20°С.

Пример 4

Сравнение летучести 2-этилгексилбензоата, 3,5,5-триметилгексилбен-зоата и изононилбензоата, определенной методом динамической термогравиметрии

Чтобы получить представление о летучести продуктов, сравнивали массовые потери полученных в примерах 1-3 эфиров бензойной кислоты, определенные методом динамической термогравиметрии при повышенных температурах.

С этой целью образец каждого из исследуемых продуктов массой около 40 мг нагревали в атмосфере азота в приборе DuPont Unstruments TGA 951, повышая температуру от 20 до 300°С со скоростью 10 К/мин, и определяли соответствующие потери массы в процентах. В таблице 2 представлены полученные результаты в виде содержания неиспаренной части образцов (100 % - потеря массы в процентах).

Температура, при которой испаряется 50 % образца изононилбензоата согласно изобретению составляет 218°С, а 50 % сравнительного образца 2-этилгексилбензоата 213°С. 50 % образца 3,5,5-триметилгексилбензоата испаряется уже при температуре 184°С.

Таким образом, продукт, полученный согласно изобретению, однозначно обладает меньшей летучестью, чем сравнительные образцы.

Пример 5

Получение пластизолей

Каждая из рецептур 1-3 содержит по одному быстро желирующему пластификатору, чтобы сильнее выявить разницу между ними. Рецептуры 4-6 являются типичными промазочными композициями, содержащими наиболее часто используемые на практике смеси пластификатора Vestinol 9 (диизононилфталата фирмы Oxeno Olefinchemie GmbH) с ускоряющими желатинизацию пластификаторами.

Навески компонентов приводится в Таблице 3.

Рецептуры (массовые части компонентов на 100 массовых частей ПВХ)

Перед приготовлением рецептур пластификаторы термостатировали при 25°С. В полиэтиленовый стакан загружали жидкие, а затем порошкообразные компоненты, которые перемешивали шпателем до тех пор, пока не исчезал несмоченный порошок. Стакан фиксировали в зажиме диссольвера и перед погружением мешалки в смесь устанавливали частоту ее вращения 1800 оборотов в минуту. Перемешивание осуществляли до тех пор, пока температура на цифровом индикаторе теплового датчика не достигала 30,0°С, что служило гарантией гомогенизации пластизоля в результате подведения необходимого количества механической энергии. Затем пластизоль термостатировали при 25,0°С.

Пример 6

Измерение вязкости пластизолей

Вязкость полученных в примере 5 пластизолей измеряли описанным ниже способом в соответствии с DIN 53019, используя реометр Physica DSR 4000, управляемый посредством программного обеспечения US 200. Пластизоль повторно перемешивали в стакане шпателем и определяли вязкость, используя измерительную систему Z3 (DIN, 25 мм), в соответствии с инструкцией по ее эксплуатации. Измерение производилось автоматически при температуре 25°С с помощью указанного программного обеспечения при соблюдении следующих условий.

- Предварительный сдвиг со скоростью 100 с-1 в течение 60 секунд, при котором отсутствовало восприятие каких-либо результатов измерения.

- Снижение скорости сдвига с 200 с-1 до 0,1 с-1 с делением соответствующего логарифмического ряда на 30 поддиапазонов при продолжительности измерения в каждой точке, составляющей 5 секунд.

Обработку результатов измерения осуществляли автоматически с помощью указанного программного обеспечения, получая зависимость вязкости от скорости сдвига. Измерения осуществляли после хранения паст при температуре 25°С в течение промежутков времени, составляющих 2, 24 часа и 7 суток.

В приведенных ниже Таблицах 4-5 представлены значения вязкости паст, измеренные после их хранения в течение указанных промежутков времени при скоростях сдвига 1,06 с-1 и 118 с-1

Вязкость в Па·с при скорости сдвига 1,06 с-1

Вязкость в Па·с при скорости сдвига 118с

Приведенные в Таблицах 4 и 5 результаты измерений свидетельствуют о том, что вязкостные свойства пластизолей, содержащих изононилбензоат согласно изобретению и оба бензоата согласно уровню техники, мало отличаются друг от друга. В частности, мало отличаются друг от друга по вязкости смеси каждого из трех бензоатов с диизононилфенолятом.

Пример 7

Измерение способности к желатинизации

Желатинизацию пластизолей исследовали с помощью осциляционного вискозиметра типа Bohlin CVO (измерительная система РР20), с регулированием напряжения сдвига, устанавливая следующие параметры. Режим: Температурный градиент

начальная температура 25°С,

конечная температура 180°С,

скорость нагревания/охлаждения 2°С/мин,

температура по завершении измерения 25°С.

Частота осцилляции 2 Гц.

Время запаздывания 1 с.

Время ожидания 15 с.

Непрерывная осцилляция.

Автоматическое задание напряжения сдвига.

Начальное напряжение сдвига 0,3 Па.

Заданное значение деформации 0,002.

Ширина зазора 0,5 мм.

Проведение измерений

На нижнюю пластину измерительной системы шпателем наносили каплю исследуемого пластизоля (рецептуры 1-3 из примера 5), не содержащую пузырьков воздуха. При этом обращали внимание на то, чтобы после приведения измерительной системы в действие из нее могло равномерно просачиваться наружу небольшое количество пластизоля (по периметру, не превышающему около 6 мм). Затем надевали защитную крышку, которая одновременно служила теплоизоляцией, и приступали к непосредственному измерению.

Устанавливали зависимость «комплексной вязкости» пластизоля от температуры. Началу процесса желатинизации соответствовало резкое увеличение комплексной вязкости. Чем раньше начинался этот процесс, тем более высокой способностью к желатинизации обладала система.

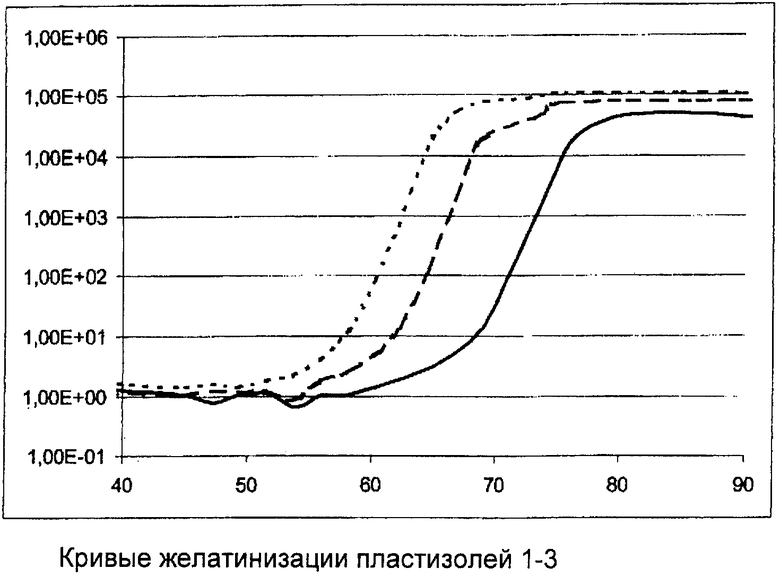

На чертеже представлена часть зависимости между вязкостью и температурой (часть кривой желатинизации), характерная для желатинизации. На оси ординат отложена комплексная вязкость в Па·с, на оси абсцисс температура в°С. Непрерывной кривой соответствует желатинизация пластизоля 3, содержащего 3,5,5-триметилгексилбензоат, точечной кривой желатинизация пластизоля 2, содержащего 2-этилгексилбензоат, пунктирной кривой желатинизация пластизоля 1, содержащего изононилбензоат.

Из представленных на чертеже кривых (для большей наглядности ограничились рецептурами 1-3, не содержащими диизононилфталата) следует, что резкий рост вязкости, то есть желатинизация пластизоля, содержащего изононилбензоат, наступает явно раньше по сравнению с пластизолем, содержащим 3,5,5-триметилгексилбензоат. Несколько более низкая температура желатинизации пластизоля, содержащего 2-этилгексилбензоат, согласуется с предположением, что уменьшение длины цепи должно приводить к снижению температуры желатинизации. При этом неожиданным является явно более существенное влияние степени разветвленности приодинаковой молекулярной массе, чем переход от 2-этилгексилбензоата (с 8 атомами углерода) к изононилбензоату (с 9 атомами углерода).

Пример 8

Оценка морозостойкости методом крутильных колебаний

Из полученных в примере 5 пластизолей на бумажной транспортерной подложке в обычной лабораторной желирующей печи (Mathis LTSV) при температуре 200°С в течение двух минут формировали и желатинировали пленки толщиной до 1 мм.

Из полученной пленки вырубали образцы длиной 60 мм, шириной 80 мм и толщиной 1 мм и измеряли их жесткость G' и модуль потерь G", используя крутильный маятник типа Myrenne ATM III no DIN EN ISO 6721 (часть 2), в интервале температур от -100°С до + 100°С при частоте 1 с-1.

По максимуму модуля потерь G" определяли температуру стеклования Тg как меру гибкости пластизолей при низких температурах.

В таблице 6 приведены температуры стеклования пленок, полученных из пластизолей 1-6 (пример 5).

В то время как точки стеклования пластизолей, содержащих изононилбензоат и 2-этилгексилбензоат, в частности, их смеси с диизононилфталатом, находятся в одной и той же температурной области, изононилбензоат явно более предпочтителен по сравнению с 3,5,5-триметилгексилбензоатом.

В заключение следует сказать, что при практически одинаковом уровне вязкостных свойств рецептуры на основе изононилбензоата по сравнению с рецептурами на основе 3,5,5-триметилгексилбензоата обладают явным преимуществом с точки зрения способности к желатинизации, морозостойкости и летучести.

По сравнению с рецептурами на основе 2-этилгексилбензоата использование изононилбензоата позволяет, в частности, уменьшить летучесть и повысить морозостойкость.

Изобретение относится к предназначенной в качестве пластификаторов полимеров смеси изомерных изонониловых эфиров бензойной кислоты, которую получают этерификацией бензойной кислоты нониловыми спиртами или переэтерификацией одного или нескольких алкиловых эфиров бензойной кислоты с 1-8 атомами углерода в алкильных остатках нониловыми спиртами, причем нониловые спирты содержат менее 10 мол.% 3,5,5-триметилгексанола; к предназначенной в качестве пластификаторов полимеров смеси, состоящей из 1-99 мас.% изомерных изонониловых эфиров бензойной кислоты и 1-99 мас.% диалкиловых эфиров фталевой кислоты, алкильные остатки которых содержат 4-13 атомов углерода, причем изомерные изонониловые эфиры бензойной кислоты получают этерификацией бензойной кислоты нониловыми спиртами или переэтерификацией одного или нескольких алкиловых эфиров бензойной кислоты с 1-8 атомами углерода в алкильных остатках нониловыми спиртами, причем нониловые спирты содержат менее 10 мол.% 3,5,5-триметилгексанола; к предназначенной в качестве пластификаторов полимеров смеси, состоящей из 1-99 мас.% изомерных изонониловых эфиров бензойной кислоты и 1-99 мас.% алкиловых эфиров адипиновой кислоты, алкильные остатки которых содержат 4-13 атомов углерода, причем изомерные изонониловые эфиры бензойной кислоты получают этерификацией бензойной кислоты нониловыми спиртами или переэтерификацией одного или нескольких алкиловых эфиров бензойной кислоты с 1-8 атомами углерода в алкильных остатках нониловыми спиртами, причем нониловые спирты содержат менее 10 мол.% 3,5,5-триметилгексанола; а также к предназначенной в качестве пластификаторов полимеров смеси, состоящей из 1-99 мас.% изомерных изонониловых эфиров бензойной кислоты и 1-99 мас.% алкиловых эфиров циклогександикарбоновой кислоты, алкильные остатки которых содержат 4-13 атомов углерода, причем изомерные изонониловые эфиры бензойной кислоты получают этерификацией бензойной кислоты нониловыми спиртами или переэтерификацией одного или нескольких алкиловых эфиров бензойной кислоты с 1-8 атомами углерода в алкильных остатках нониловыми спиртами, причем нониловые спирты содержат менее 10 мол.% 3,5,5-триметилгексанола. Также раскрывается применение смесей в качестве пластификатора в поливинилхлориде и в поливинилхлоридных пластизолях. 6 н. и 6 з.п. ф-лы, 1 ил., 6 табл.

| ГАРПУН ДЛЯ УБОЯ КИТОВ | 0 |

|

SU274531A1 |

| DE 1962500 А, 09.07.1970 | |||

| Муравлянская Т.Б | |||

| и др | |||

| Сравнительные характеристики пластификаторов/ Пластические массы | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| DATABASE REGISTRY Online CAS on STN, no.91994-92-2, e.d | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

2008-10-10—Публикация

2003-04-17—Подача