Область изобретения

Настоящее изобретение относится к полимерной композиции, содержащей циклоалкилалкилдикарбоновой кислоты сложный диэфир в качестве пластификатора, к формовочным композициям и пластизолям, содержащим в каждом случае такую полимерную композицию, и к применению этих полимерных композиций.

УРОВЕНЬ ТЕХНИКИ

Желаемые технологические свойства или желаемые эксплуатационные качества для многих пластмасс достигаются за счет добавления веществ, известных как пластификаторы, чтобы придать пластмассам мягкость, большую гибкость и/или большую растяжимость. Применение пластификаторов обычно служит для смещения термопластичной области пластмасс в сторону более низких температур, чтобы получить желаемые эластичные свойства при более низких температурах обработки и более низких температурах использования.

Производимые количества поливинилхлорида (ПВХ/PVC) являются одними из самых высоких среди всех пластмасс. Благодаря своей универсальности этот материал сейчас встречается в самых разных продуктах, используемых в повседневной жизни. Поэтому ПВХ имеет очень большое экономическое значение. ПВХ представляет собой полимер, который является твердым и хрупким до примерно 80°С и используется в виде жесткого ПВХ (PVC-U) благодаря добавлению термостабилизаторов и других добавок. Гибкий ПВХ (PVC-P) получают путем добавления только подходящих пластификаторов, и этот материал находит множество применений, для которых жесткий ПВХ не подходит.

Пригодность какого-либо вещества для использования в качестве пластификатора для конкретного полимера в значительной степени зависит от свойств пластифицируемого полимера. Желательными пластификаторами являются, как правило, вещества, обладающие высокой совместимостью с пластифицируемым полимером, т.е. имеющие хорошие термопластичные свойства и низкую восприимчивость к потерям при испарении и/или экссудации (имеют высокую стабильность).

Для пластификации ПВХ и других пластмасс на рынке предлагается множество разных соединений. В прошлом в качестве пластификаторов часто использовали фталевые диэфиры со спиртами различной химической структуры, ввиду их хорошей совместимости с ПВХ и эксплуатационных характеристик. Примерами таких соединений являются диэтилгексилфталат (DEHP), диизонилфталат (DINP) и диизодецилфталат (DIDP). Короткоцепочечные фталаты, например, дибутилфталат (DBP), диизобутилфталат (DIBP), бензилбутилфталат (ВВР) или диизогептилфталат (DIHP), также используются в качестве быстродействующих пластификаторов (т.н. «быстрых фьюзеров»), например, при производстве т.н. пластизолей. Также возможно использование дибензойных эфиров, таких как дибензоаты дипропиленгликоля, с той же целью наряду с короткоцепочечными фталатами. Фениловые и крезиловые сложные эфиры алкилсульфокислот представляют собой еще один класс пластификаторов с хорошими гелеобразующими свойствами и продаются под торговой маркой Mesaoll®.

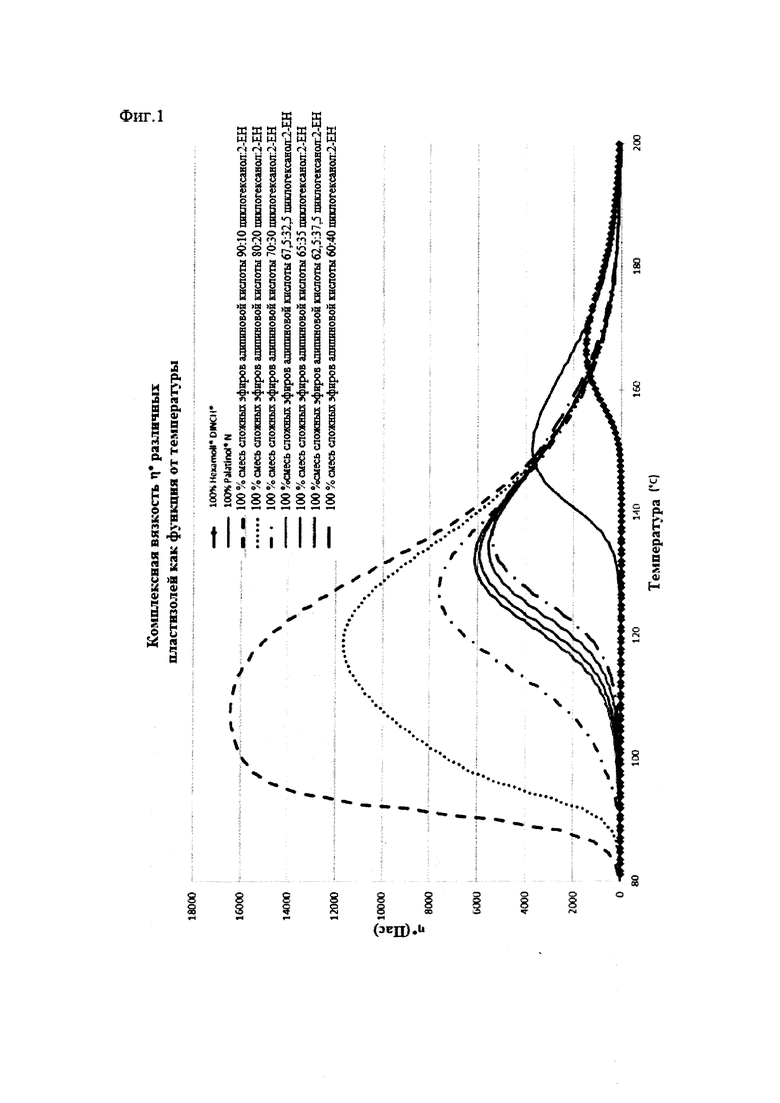

Пластизоли первоначально представляют собой суспензию тонкоизмельченных пластмасс в жидких пластификаторах. Скорость сольватации полимера в пластификаторе здесь очень низкая при температуре окружающей среды. Полимер заметно сольватируется в пластификаторе только при нагревании до относительно высоких температур. При этом отдельные изолированные полимерные агрегаты набухают и сливаются с образованием трехмерного геля, обладающего высокой вязкостью. Данная процедура называется желатинизацией и начинается с определенной минимальной температуры, которая называется точкой желатинизации или температурой растворимости. Процесс желатинизации не является обратимым.

Поскольку пластизоли имеют форму жидкостей, они очень часто используются в качестве покрытия для очень широкого спектра материалов, например, текстильных изделий, стеклянных нетканых материалов и т.д. Это покрытие очень часто состоит из множества подслоев.

В процедуре, часто используемой при промышленной обработке пластизолей, наносится слой пластизоля, а затем пластмасса, в частности, ПВХ, с пластификатором подвергаются начальной желатинизации выше температуры растворимости, в результате чего образуется твердый слой, состоящий из смеси желатинизированных, частично желатинизированных и нежелатинизированных частиц полимера. На этот первоначально желатинизированный слой затем наносят следующий подслой, а после нанесения последнего слоя структуру обрабатывают всю вместе с получением полностью желатинизированного пластмассового продукта путем нагревания до относительно высоких температур.

Помимо производства пластизолей можно упомянуть производство сухих порошкообразных смесей пластификатора и полимеров. Эти сухие смеси, в частности, на основе ПВХ, затем могут проходить дополнительную обработку при повышенных температурах, например, путем экструзии с получением гранул, или обработку посредством обычных процессов формования, таких как литьевое формование, экструзия или каландрирование, для получения полностью желатинизированного пластмассового продукта.

Существует потребность в пластификаторах с хорошими свойствами желатинизации ввиду повышения технического и экономического спроса на обработку термопластичных полимеров и эластомеров.

В частности, при производстве и обработке ПВХ-пластизолей, например, производстве покрытий из ПВХ, желательно, среди прочего, чтобы у пластификатора была низкая точка желатинизации. Эти материалы называют быстрыми фьюзерами. Кроме того, желательна высокая стабильность при хранении пластизоля, т.е. вязкость нежелатинизированного пластизоля не должна повышаться с течением времени при температуре окружающей среды или такое увеличение вязкости должно быть незначительным. По возможности эти свойства должны достигаться путем добавления подходящего пластификатора со свойствами быстрой желатинизации, без необходимости использования других снижающих вязкость добавок и/или растворителей.

Однако быстрые фьюзеры обычно часто имеют неудовлетворительную совместимость с добавленными полимерами. Кроме того, они обычно проявляют высокую летучесть как при обработке, так и при использовании конечных продуктов. Более того, добавление быстрых фьюзеров во многих случаях оказывает пагубное влияние на механические свойства конечных продуктов. Другим известным способом установления желаемых свойств пластификатора является поэтому использование смесей пластификаторов, например, по меньшей мере, одного пластификатора, который обеспечивает хорошие термопластичные свойства, но обеспечивает относительно низкую желатинизацию в комбинации, по меньшей мере, с одним быстрым фьюзером.

Для достижения требуемых свойств пластификатора в известном уровне техники раскрыты различные альтернативные пластификаторы с различными свойствами для различных пластмасс и, в частности, для ПВХ. Кроме того, известна практика использования смесей пластификаторов, например, по меньшей мере одного пластификатора, который придает хорошие термопластичные свойства, но который менее хорошо желатинизируется, в сочетании с по меньшей мере одним пластификатором, который придает хорошие свойства желатинизации.

В ЕР 2631267 А1 раскрыты смеси алкиловых сложных эфиров янтарной кислоты пластификаторов для пластмасс, в частности, для ПВХ. Применяются смеси по меньшей мере двух алкиловых сложных диэфиров янтарной кислоты на основе двух разных монофункциональных, неразветвленных или разветвленных спиртов.

В ЕР 432124 В1 раскрывается применение дициклогексиладипата в смесях с поливинилбутиралем. Здесь более конкретно раскрываются преимущества комбинации смешанных сложных эфиров адипиновой кислоты с поливинилбутиралем по сравнению с чистыми сложными диэфирами, такими как дициклогексиладипат, например. Эти смеси используются в качестве промежуточного слоя в безопасном остеклении и имеют преимущество улучшенной УФ-стабильности, уменьшенной тенденции к расслаиванию на краях стекла/полимерного композита и улучшенной амортизации удара.

Задача настоящего изобретения состоит в предоставлении полимерной композиции для термопластичных полимеров и эластомеров. Полимерная композиция предназначена для придания формовочным композициям, пластизолям и ПВХ композициям, с одной стороны, хороших термопластичных свойств, а с другой стороны, хороших свойств желатинизации, то есть температуры желатинизации, которая является настолько низкой насколько возможно. В результате полимерная композиция особенно подходит для обеспечения пластизолей. Полимерная композиция должна демонстрировать высокую совместимость с пластифицируемым полимером, должна обладать высокой стойкостью и, кроме того, проявлять низкую летучесть как при обработке, так и при использовании конечных продуктов. Также существует потребность в пластификаторах, которые, в частности, являются токсикологически приемлемыми. Это относится, в частности, к осязательным секторам применения, таким как детские игрушки, упаковка для продуктов питания или предметы медицинского назначения.

Сущность изобретения

Одним объектом настоящего изобретения являются полимерные композиции, содержащие

А) один или более полимеров, выбранных из гомополимеров и сополимеров ПВХ,

при условии, что полимерная композиция содержит от 50 до 100 мас. %, на основе общего количества полимеров в полимерной композиции, по меньшей мере одного полимера, который выбран из гомополимеров и сополимеров ПВХ,

и

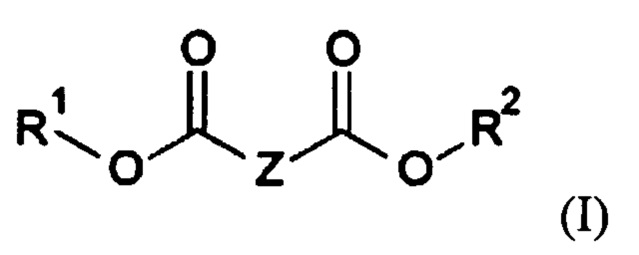

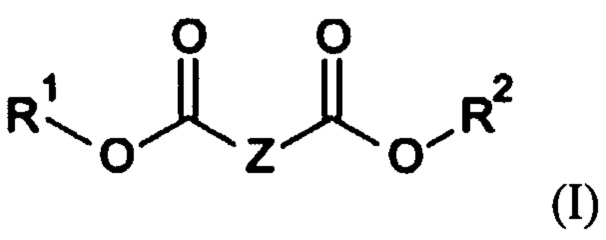

В1) одно или более соединений формулы (I)

в которой

Z представляет собой неразветвленную или разветвленную С2-С8-алкиленовую группу или представляет собой неразветвленную или разветвленную С2-С8-алкениленовую группу, содержащую по меньшей мере одну двойную связь, и

R1 представляет собой насыщенную, неразветвленную или разветвленную С4-С12-алкильную группу, и

R2 представляет собой насыщенную С3-С8-циклоалкильную группу, причем циклоалкильные группы независимо друг от друга являются либо незамещенными, либо замещены по меньшей мере одной C1-С10-алкильной группой.

Другим объектом настоящего изобретения являются полимерные композиции, содержащие

А) один или более полимерных компонентов, выбранных из термопластичных полимеров и эластомеров, а также их смесей,

В1) одно или более соединений формулы (I)

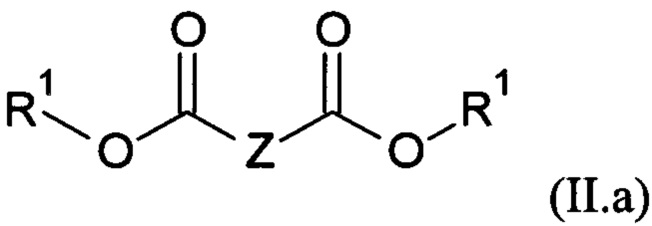

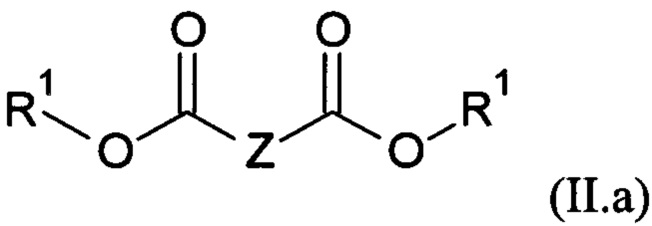

В2) необязательно одно или более соединений формулы (II.а)

В3) необязательно одно или более соединений формулы (II.b)

в которой

Z представляет собой неразветвленную или разветвленную C2-C8-алкиленовую группу или представляет собой неразветвленную или разветвленную С2-С8-алкениленовую группу, содержащую по меньшей мере одну двойную связь, и

R1 представляет собой насыщенную, неразветвленную или разветвленную С4-С12-алкильную группу, и

R2 представляет собой насыщенную С3-С8-циклоалкильную группу, причем циклоалкильные группы независимо друг от друга являются либо незамещенными, либо замещены по меньшей мере одной C1-С10-алкильной группой,

и

С) один или более пластификаторов, выбранных из

- сложных диэфиров 1,2-циклогександикарбоновой кислоты,

- сложных диэфиров фталевой кислоты,

- сложных диэфиров терефталевой кислоты.

Другим объектом настоящего изобретения являются формовочные композиции, содержащие или состоящие из полимерной композиции, как определено в настоящей заявке.

Другим объектом настоящего изобретения являются пластизоли, содержащие или состоящие из полимерной композиции, как определено в настоящей заявке.

Другим объектом настоящего изобретения является применение полимерной композиции, как определено в настоящей заявке, в качестве пластификатора для термопластичных полимеров и эластомеров.

Другим объектом настоящего изобретения является применение полимерной композиции, как определено в настоящей заявке, в пластизолях.

Другим объектом настоящего изобретения является применение полимерной композиции, как определено в настоящей заявке, в формовочных композициях.

Другим объектом настоящего изобретения является применение полимерной композиции, как определено в настоящей заявке для получения формованных изделий и пленок.

Описание изобретения

Полимерные композиции согласно настоящему изобретению имеют следующие преимущества:

- Полимерные композиции согласно настоящему изобретению имеют высокую совместимостью с пластифицируемым полимером, в частности ПВХ.

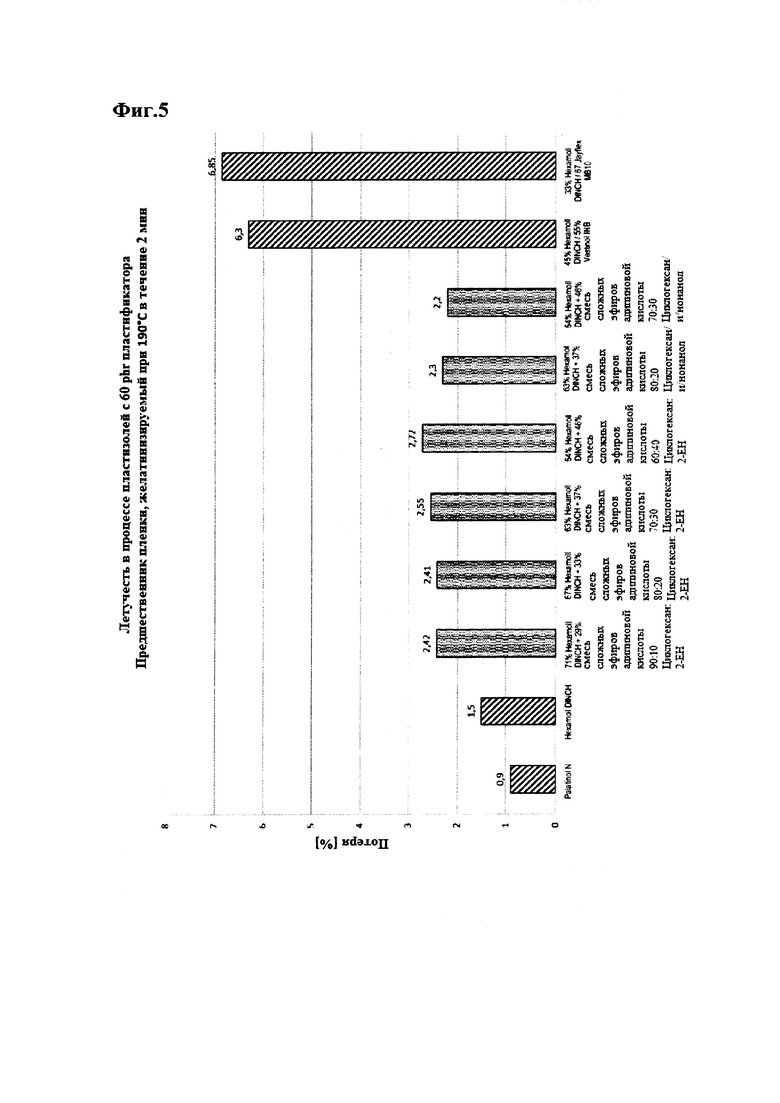

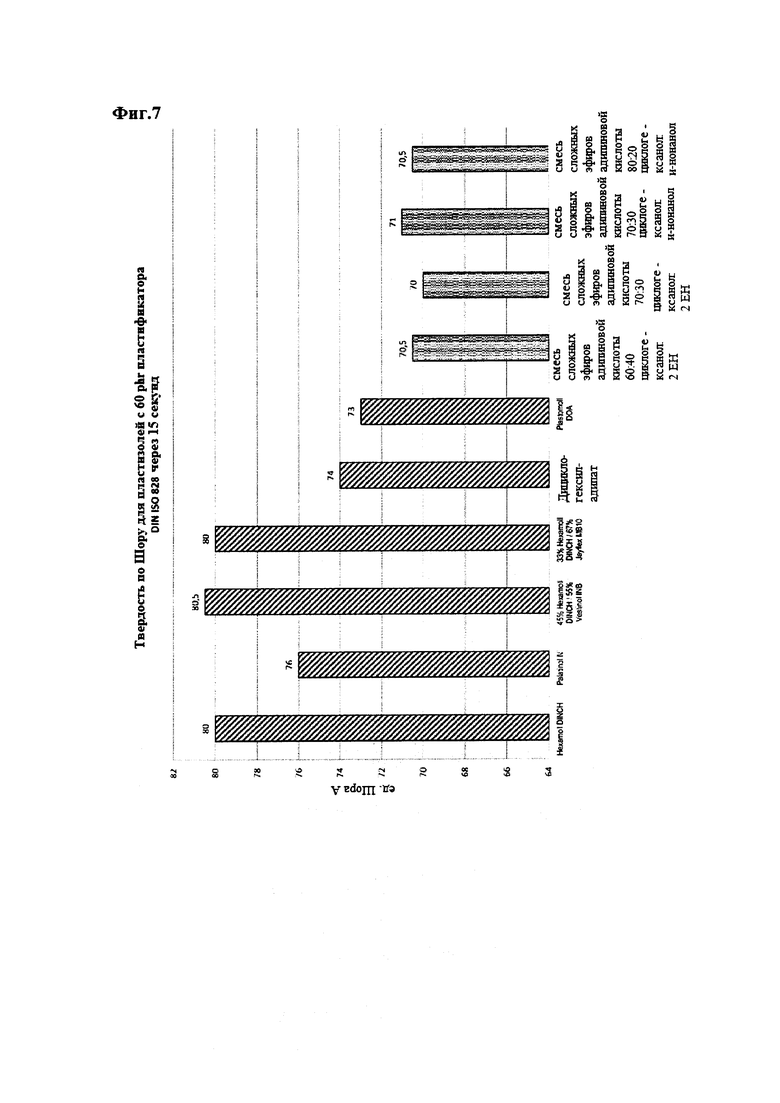

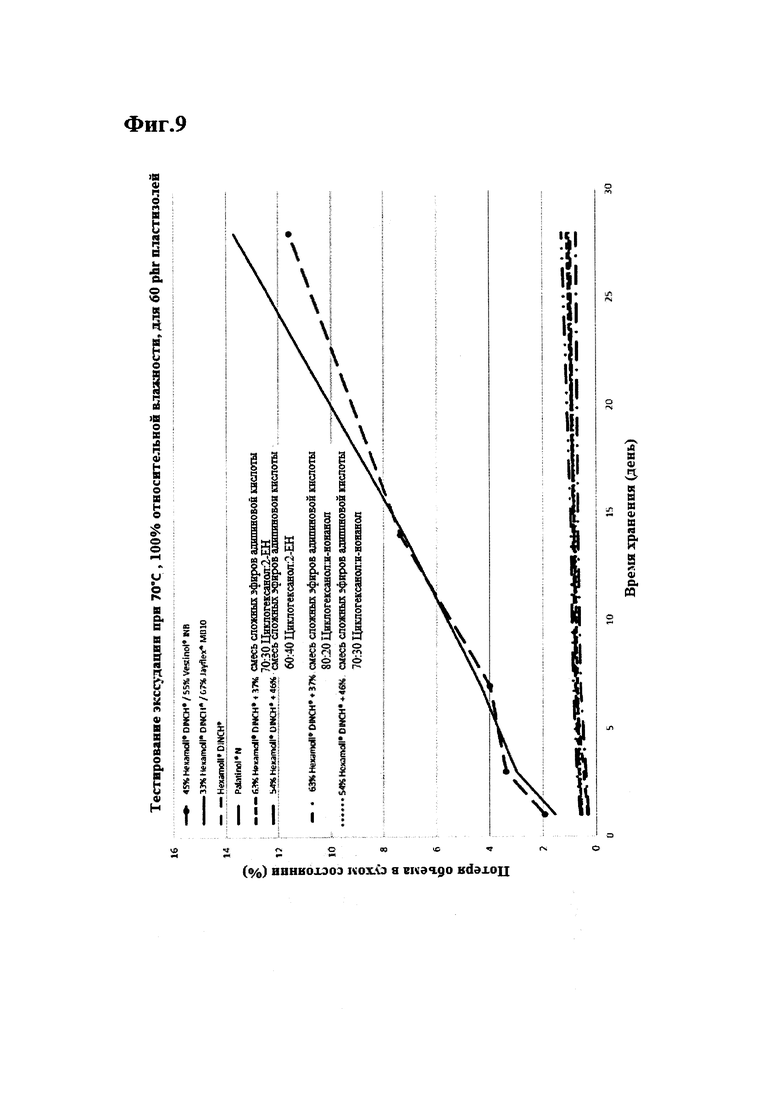

- Полимерные композиции согласно настоящему изобретению обладают высокой долговечностью. Поэтому полимерные композиции согласно настоящему изобретению проявляют низкую летучесть как при обработке, так и при использовании конечных продуктов.

- Полимерные композиции согласно настоящему изобретению имеют предпочтительную пригодность для достижения широкого спектра очень разных и сложных технологических свойств и свойств использования пластмасс.

- Полимерная композиция согласно настоящему изобретению является предпочтительно подходящей для получения пластизолей.

- Полимерные композиции согласно настоящему изобретению являются подходящими для применения для получения формованных изделий и пленок для осязательных секторов применения, таких как медицинские продукты, упаковка для пищи и питья, продукты для внутреннего сектора, например, в жилых помещениях и в транспортных средствах; другими примерами являются игрушки, предметы для ухода за детьми и т.д.

- Соединения, содержащиеся в полимерных композициях согласно настоящему изобретению могут быть получены с применением легко получаемых исходных материалов.

- Способы получения соединений, применяемых согласно настоящему изобретению, являются простыми и эффективными, и поэтому их можно без особых проблем обеспечить в крупном промышленном масштабе.

В контексте настоящего изобретения, если иного не указано, ПВХ обозначает поливинилхлорид, охватывающий гомополимеры поливинилхлорида и сополимеры поливинилхлорида.

В контексте настоящего изобретения термин «быстрый фьюзер» означает пластификатор, который имеет температуру растворимости в соответствии с DIN 53408 ниже 120°С. Эти быстрые фьюзеры используются, в частности, для производства пластизолей.

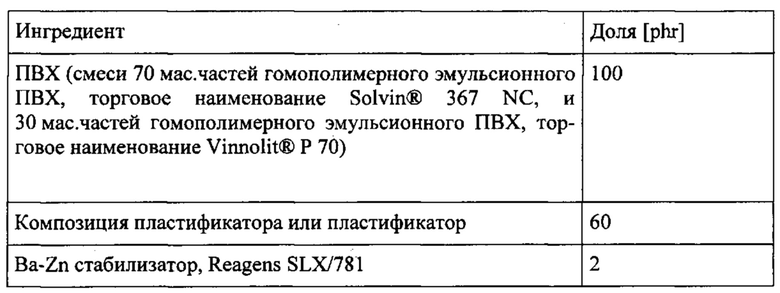

В контексте настоящего изобретения, аббревиатура phr (части на сто частей смолы), применяемая ниже и выше, означает мас. части пластификатора на сто мас. частей полимера.

В целях настоящего изобретения префикс Cn-Cm означает число атомов углерода, которые идентифицируемая молекула или группа соответственно может иметь.

В контексте настоящего изобретения, выражение "С4-С12-алкил" охватывает неразветвленные или разветвленные алкильные группы, имеющие 4, 5, 6, 7, 8, 9, 10, 11 или 12 атомов углерода. Примеры включают н-бутил, изобутил, втор-бутил, трет-бутил, н-пентил, 2-пентил, 2-метилбутил, 3-метилбутил, 1,2-диметилпропил, 1,1-диметилпропил, 2,2-диметилпропил, 1-этилпропил, н-гексил, 1-метилпентил, 2-метилпентил, 1-этилбутил, 2-этилбутил, н-гептил, 1-метилгексил, 2-метилгексил, 1-этилпентил, 2-этилпентил, 1-пропилбутил, 1-этил-2-метилпропил, н-октил, изооктил, 2-этилгексил, н-нонил, изононил, 2-пропилгексил, н-децил, изодецил, 2-пропилгептил, н-ундецил, изоундецил, н-додецил, изододецил, и их структурные изомеры.

С4-С12-алкил в одном варианте выполнения настоящего изобретения предпочтительно содержит разветвленные или неразветвленные С7-С12-алкильные группы, такие как н-гептил, 1-метилгексил, 2-метилгексил, 1-этилпентил, 2-этилпентил, 1-пропилбутил, 1-этил-2-метилпропил, н-октил, изооктил, 2-этилгексил, н-нонил, изононил, 2-пропилгексил, н-децил, изодецил, 2-пропилгептил, н-ундецил, изоундецил, н-додецил, изододецил, и тому подобное.

В контексте настоящего изобретения, выражение "C1-С10-алкил" охватывает неразветвленные и разветвленные C1-С10-алкильные группы, причем примерами являются метил, этил, пропил, бутил, пентил, гексил, гептил, октил, нонил и децил и их структурные изомеры.

В контексте настоящего изобретения, выражение "С3-С8-циклоалкил" охватывает насыщенные циклические углеводороды, имеющие 3, 4, 5, 6, 7 или 8 атомов углерода. Они включают циклопропил, циклобутил, циклопентил, циклогексил, циклогептил, и циклооктил.

Предпочтительный С3-С8-циклоалкил в одном варианте выполнения настоящего изобретения представляет собой С5-С7-циклоалкил, такой как циклопентил, циклогексил, и циклогептил.

Циклоалкильные группы могут быть незамещенными или замещенными.

В зависимости от размера их кольца, замещенные циклоалкильные группы могут иметь один или более, как например, 1, 2, 3, 4 или 5, C1-С10-алкильных заместителей. Эти C1-С10-алкильные группы в каждом случае независимо друг от друга выбирают из неразветвленных и разветвленных C1-С10-алкильных групп, причем примерами являются этил, метил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, н-нонил, н-децил, и их структурные изомеры.

Примерами замещенных С5-С7-циклоалкильных групп являются 2-метилциклопентил, 3-метилциклопентил, 2-метилциклогексил, 3-метилциклогексил, 4-метилциклогексил, 2-метилциклогептил, 3-метилциклогептил, 4-метилциклогептил, 2-этилциклопентил, 3-этилциклопентил, 2-этилциклогексил, 3-этилциклогексил, 4-этилциклогексил, 2-этилциклогептил, 3-этилциклогептил, 4-этилциклогептил. Предпочтительными являются 2-метилциклопентил, 2-метилциклогексил, и 2-метилциклогептил.

В контексте настоящего изобретения, выражение "неразветвленную или разветвленную С2-С8-алкиленовую группу" охватывает неразветвленную или разветвленную, двухвалентную углеводородную группу, имеющую 2, 3, 4, 5, 6, 7 или 8 атомов углерода. Примеры включают 1,2-этилен, 1,2-пропилен, 1,3-пропилен, 1,3-бутилен, 1,4-бутилен, 2-метил-1,3-пропилен, 1,1-диметил-1,2-этилен, 1,4-пентилен, 1,5-пентилен, 2-метил-1,4-бутилен, 2,2-диметил-1,3-пропилен, 1,6-гексилен, 2-метил-1,5-пентилен, 3-метил-1,5-пентилен, 2,3-диметил-1,4-бутилен, 1,7-гептилен, 2-метил-1,6-гексилен, 3-метил-1,6-гексилен, 2-этил-1,5-пентилен, 3-этил-1,5-пентилен, 2,3-диметил-1,5-пентилен, 2,4-диметил-1,5-пентилен, 1,8-октилен, 2-метил-1,7-гептилен, 3-метил-1,7-гептилен, 4-метил-1,7-гептилен, 2-этил-1,6-гексилен, 3-этил-1,6-гексилен, 2,3-диметил-1,6-гексилен, 2,4-диметил-1,6-гексилен, и тому подобное.

Предпочтительные С2-С8-алкиленовые группы в одном варианте выполнения настоящего изобретения представляют собой С3-С8-алкиленовые группы.

В контексте настоящего изобретения, выражение "неразветвленная или разветвленная С2-С8-алкениленовая группа" охватывает неразветвленную или разветвленную, двухвалентную углеводородную группу, имеющую 2, 3, 4, 5, 6, 7 или 8 атомов углерода, причем основная цепь имеет по меньшей мере одну двойную связь. Примеры включают этенилен, пропенилен, 1-метилэтенилен, 1-бутенилен, 2-бутенилен, 1-метилпропенилен, 2-метилпропенилен, 1-пентенилен, 2-пентенилен, 1-метил-1-бутенилен, 1-метил-2-бутенилен, 1-гексенилен, 2-гексенилен, 3-гексенилен, 1-метил-1-пентенилен, 1-метил-2-пентенилен, 1-метил-3-пентенилен, 1,4-диметил-1-бутенилен, 1,4-диметил-2-бутенилен, и тому подобное.

Предпочтительные С2-С8-алкениленовые группы в одном варианте выполнения настоящего изобретения представляют собой С2-С4-алкениленовые группы, имеющие одну двойную связь.

Двойные связи в алкениленовых группах могут присутствовать независимо друг от друга в Е или Z конфигурации или в виде смеси обеих конфигураций.

В случае однократно или многократно разветвленных алкиленовых групп и алкениленовых групп, атом углерода в точке разветвления или атомы углерода в соответствующих точках разветвления, независимо друг от друга, могут иметь конфигурацию R или S или обе конфигурации в равных или разных пропорциях.

Компонент B1, B2 и В3

Компонент В) содержит компоненты В1) и необязательно B2) и необязательно В3).

Компонент пластификатора В) поэтому содержит

В1) одно или более соединений формулы (I)

и необязательно

B2) одно или более соединений формулы (II.а)

и необязательно

В3) одно или более соединений формулы (II.b),

где соединения формул (I), (II.а) и (II.b) являются такими, как определено в настоящей заявке.

В соединениях формул (I), (II.а) и (II.b) согласно настоящему изобретению,

Z представляет собой неразветвленную или разветвленную C2-C8-алкиленовую группу или представляет собой неразветвленную или разветвленную С2-С8-алкениленовую группу, содержащую по меньшей мере одну двойную связь,

R1 представляет собой насыщенную, неразветвленную или разветвленную C4-С12-алкильную группу, и

R2 представляет собой насыщенную С3-С8-циклоалкильную группу, причем циклоалкильные группы независимо друг от друга являются либо незамещенными, либо замещены по меньшей мере одной C1-С10-алкильной группой.

Предпочтительно Z представляет собой неразветвленную или разветвленную С2-C8-алкиленовую группу, более предпочтительно неразветвленную или разветвленную С3-С8-алкиленовую группу. Неразветвленные группы являются предпочтительными в каждом случае.

Более предпочтительно Z представляет собой 1,3-пропилен, 1,4-бутилен, 1,5-пентилен, 1,6-гексилен, 1,7-гептилен, или 1,8-октилен. Особенно предпочтительным является 1,4-бутилен.

R1 предпочтительно представляет собой насыщенную, неразветвленную или разветвленную С7-С12-алкильную группу.

Более предпочтительно R1 представляет собой н-октил, н-нонил, изононил, 2-этилгексил, изодецил, 2-пропилгептил, н-ундецил, или изоундецил. Особенно предпочтительным является 2-этилгексил, изононил, или 2-пропилгептил, в частности 2-этилгексил или изононил.

Предпочтительно R2 представляет собой насыщенную С5-С7-циклоалкильную группу, причем циклоалкильные группы независимо друг от друга являются либо незамещенными, либо замещены по меньшей мере одной C1-С10-алкильной группой.

Более предпочтительно R2 представляет собой циклопентил, циклогексил, циклогептил, 2-метилциклопентил, 2-метилциклогексил, или 2-метилциклогептил, особенно предпочтительно циклопентил, циклогексил, циклогептил, или 2-метилциклогексил, в частности циклогексил или 2-метилциклогексил.

В первом варианте выполнения настоящего изобретения полимерная композиция содержит исключительно соединения формулы (I) в качестве пластификаторов.

Во втором варианте выполнения настоящего изобретения полимерная композиция содержит соединения формул (I) (II.а) и/или (II.b) в качестве пластификаторов. Предпочтительно композиция содержит соединения формул (I) (II.а) и (II.b) в качестве пластификаторов.

В предпочтительном варианте выполнения настоящего изобретения компонент пластификатора В) содержит

B1) одно или более соединений формулы (I)

B2) одно или более соединений формулы (II.а), и

B3) одно или более соединений формулы (II.b),

причем соединения формул (I), (II.а) и (II.b) являются такими, как определено в настоящей заявке.

В соединениях формул (I) (II.а) и (II.b) группы Z, R1 и R2 в каждом случае являются идентичными или отличными друг от друга. Предпочтительно группы Z являются идентичными. Более предпочтительно группы Z и R2 являются идентичными. Особенно предпочтительно группы Z, R1 и R2 в каждом случае являются идентичными.

В одном варианте выполнения настоящего изобретения полимерная композиция содержит ровно одно соединение формулы (I), ровно одно соединение формулы (II.а), и ровно одно соединение формулы (II.b). В этом случае группы Z, R1 и R2 в каждом случае являются идентичными или отличными друг от друга. Группы Z предпочтительно являются идентичными. Более предпочтительно группы Z и R2 являются идентичными в каждом случае. Особенно предпочтительно группы Z, R1 и R2 являются идентичными в каждом случае.

Посредством модификации пропорций соединений формул (I), (II.а) и (II.b) в полимерной композиции можно адаптировать свойства пластификатора к соответствующему конечному использованию.

Когда полимерная композиция включает по меньшей мере одно соединение формулы (II.а) и/или (II.b) в дополнение к по меньшей мере одному соединению формулы (I), количество соединений общей формулы (I) в полимерной композиции составляет предпочтительно от 10 до 75 мас. %, более предпочтительно от 20 до 65 мас. %, и более конкретно, от 30 до 60 мас. %, на основе общего количества соединений формул (I), (II.а) и (II.b) в полимерной композиции.

Когда полимерная композиция включает по меньшей мере одно соединение формулы (II.а) или (II.b) в дополнение к по меньшей мере одному соединению формулы (I), количество соединений общей формулы (II.а) и (II.b) в полимерной композиции составляет предпочтительно от 25 до 90 мас. %, более предпочтительно от 35 до 80 мас. %, и более конкретно, от 40 до 70 мас. %, на основе общего количества соединений формул (I), (II.а) и (II.b) в полимерной композиции.

Когда полимерная композиция включает по меньшей мере одно соединение формулы (II.а) или (II.b) в дополнение к по меньшей мере одному соединению формулы (I), массовое соотношение соединений формулы (I) и соединений формул (II.а) и (II.b) предпочтительно находится в интервале от 10:90 до 75:25, более предпочтительно в интервале от 20:80 до 65:35, и более конкретно, в интервале от 30:70 до 60:40.

Компонент С)

Для применения в определенных областях применения, может быть полезным необязательно добавлять дополнительные пластификаторы, отличные от компонента В, другими словами от соединений формул (I), (II.а) и (II.b), к полимерным композициям согласно настоящему изобретению. По этой причине, полимерная композиция согласно настоящему изобретению может необязательно содержать компонент пластификатора С), который содержит один или более дополнительных пластификаторов, выбранных из

С1) диалкил 1,2-циклогександикарбоксилатов,

С2) диалкилфталатов, и

С3) диалкилтерефталатов.

Подходящие соединения С1), С2), и С3) представляют собой те, которые идентифицированы ниже.

Подходящие сложные диэфиры 1,2-циклогександикарбоновой кислоты представляют собой соединения общей формулы (III.a),

в которой R11 и R12 независимо друг от друга выбраны из разветвленных и неразветвленных С7-С12-алкильных групп.

Предпочтительно, в соединениях формулы (III.a), группы R11 и R12 независимо друг от друга представляют собой н-октил, н-нонил, изононил, 2-этилгексил, изодецил, 2-пропилгептил, н-ундецил или изоундецил.

В соединениях формулы (III.а), группы R11 и R1 более предпочтительно являются идентичными. Особенно предпочтительно в соединениях формулы (III.а) группы R11 и R12 обе представляют собой 2-этилгексил, обе представляют собой изононил, или обе представляют собой 2-пропилгептил.

Особенно предпочтительное соединение формулы (III.a) представляет собой диизононил 1,2-циклогександикарбоксилат.

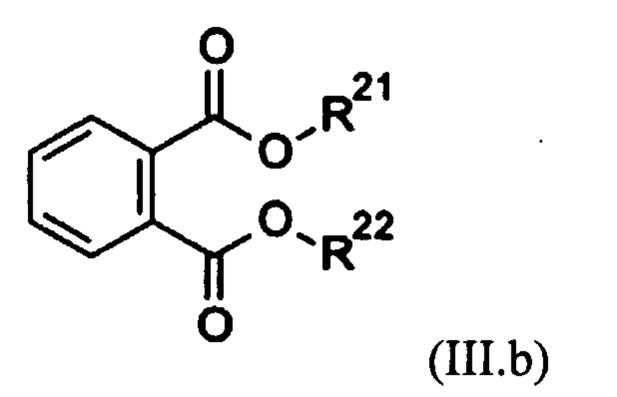

Подходящие сложные диэфиры фталевой кислоты представляют собой соединения общей формулы (III.b),

в которой R21 и R22 независимо друг от друга выбраны из разветвленных и неразветвленных С9-С12-алкильных групп.

В соединениях общей формулы (III.b), группы R21 и R22 независимо друг от друга предпочтительно представляют собой н-нонил, изононил, н-децил, изодецил, 2-пропилгептил, 2-пропил-4-метилгексил, 2-пропил-5-метилгексил, 2-изопропилгептил, 2-изопропил-4-метилгексил, 2-изопропил-5-метилгексил, 2-пропил-4,4-диметилпентил, н-ундецил, изоундецил, н-додецил или изододецил, более предпочтительно 2-пропилгептил, 2-пропил-4-метилгексил, 2-пропил-5-метилгексил, 2-изопропилгептил, 2-изопропил-4-метилгексил, 2-изопропил-5-метилгексил или 2-пропил-4,4-диметилпентил, и более конкретно, 2-пропилгептил.

Особенно предпочтительно группы R21 и R22 в соединениях формулы (III.b) являются идентичными. Особенно предпочтительно в соединениях формулы (III.b) группы R21 и R22 обе представляют собой 2-пропилгептил, обе представляют собой 2-пропил-4-метилгексил, обе представляют собой 2-пропил-5-метилгексил, обе представляют собой 2-изопропилгептил, обе представляют собой 2-изопропил-4-метилгексил, обе представляют собой 2-изопропил-5-метилгексил, или обе представляют собой 2-пропил-4,4-диметилпентил.

Особенно предпочтительное соединение формулы (III.b) представляет собой ди(2-пропилгептил) фталат.

Подходящие сложные диэфиры терефталевой кислоты представляют собой соединения общей формулы (III.c),

в которой R31 и R32 независимо друг от друга выбраны из разветвленных и неразветвленных С4-С12-алкильные группы.

Предпочтительно, в соединениях формулы (III.c), группы R31 и R32 независимо друг от друга представляют собой С7-С12-алкил, более конкретно, н-гептил, н-октил, н-нонил, изононил, 2-этилгексил, изодецил, 2-пропилгептил, н-ундецил, или изоундецил.

Более предпочтительно в соединениях формулы (III.c), группы R31 и R32 обе представляют собой С7-С12-алкил. Особенно предпочтительно в соединениях формулы (III.c) группы R31 и R32 обе представляют собой 2-этилгексил, обе представляют собой изононил, или обе представляют собой 2-пропилгептил.

Другим особенно предпочтительным соединением формулы (III.c) является ди(2-этилгексил) терефталат.

В одном варианте выполнения настоящего изобретения полимерная композиция не содержит компонент пластификатора С). Поэтому она не содержит компонент пластификатора, выбранный из сложных диэфиров 1,2-циклогександикарбоновой кислоты, сложных диэфиров фталевой кислоты и сложных диэфиров терефталевой кислоты.

В другом варианте выполнения настоящего изобретения полимерная композиция содержит компонент пластификатора С), содержащий один или более пластификаторов, выбранных из сложных диэфиров 1,2-циклогександикарбоновой кислоты, сложных диэфиров фталевой кислоты и сложных диэфиров терефталевой кислоты.

Когда полимерная композиция включает компонент пластификатора С), количество компонента пластификатора С) в полимерной композиции предпочтительно составляет от 1 до 90 мас. %, более предпочтительно от 10 до 80 мас. %, и более конкретно, от 20 до 70 мас. %, на основе общего количества компонентов В) и С), в полимерной композиции.

В одном варианте выполнения настоящего изобретения компонент пластификатора С) содержит смесь сложных диэфиров 1,2-циклогександикарбоновой кислоты, сложных диэфиров фталевой кислоты и сложных диэфиров терефталевой кислоты.

В другом варианте выполнения настоящего изобретения компонент пластификатора С) содержит исключительно сложные диэфиры 1,2-циклогександикарбоновой кислоты, более конкретно, предпочтительные соединения формулы (III.а), указанные выше.

В другом варианте выполнения настоящего изобретения компонент пластификатора С) содержит исключительно сложный диэфир фталевой кислоты более конкретно, предпочтительные соединения формулы (III.b), указанные выше.

В другом варианте выполнения настоящего изобретения компонент пластификатора С) содержит исключительно сложный диэфир терефталевой кислоты, более конкретно, предпочтительные соединения формулы (III.c), указанные выше.

Другие пластификаторы

Адаптируя пропорции компонент пластификаторов можно адаптировать свойства пластификатора к соответствующему конечному использованию. Это может быть достигнуто посредством рутинных экспериментов.

Для применения в конкретных областях применения необязательно могут быть полезными другие пластификаторы, отличные от компонентов пластификатора В) и С), добавляемые в полимерные композиции согласно настоящему изобретению. По этой причине полимерная композиция согласно настоящему изобретению может необязательно содержать по меньшей мере один дополнительный пластификатор D), отличный от компонентов пластификатора В) и С).

Дополнительный компонент пластификатора D), отличный от соединений (I), (II.а) и (II.b), выбирают из

- алкиларалкилфталатов,

- триалкилтримеллитатов,

- алкилбензоатов,

- сложных дибензойных эфиров гликолей,

- сложных эфиров гидроксибензойной кислоты,

- сложных эфиров насыщенных монокарбоновых кислот,

- сложных эфиров ненасыщенных монокарбоновых кислот,

- сложных эфиров гидроксимонокарбоновых кислот,

- сложных эфиров насыщенных гидроксидикарбоновых кислот,

- сложных эфиров алкилсульфоновых кислот,

- сложных эфиров глицерина,

- сложных эфиров изосорбида,

- сложных эфиров фосфорной кислоты,

- сложных диэфиров лимонной кислоты и сложных триэфиров лимонной кислоты,

- алкилпирролидоновых производных,

- сложных эфиров 2,5-фурандикарбоновой кислоты,

- сложных эфиров 2,5-тетрагидрофурандикарбоновой кислоты,

- эпоксидированных растительных масел и эпоксидированных моноалкиловых сложных эфиров жирных кислот,

- диалкил 1,3-циклогександикарбоксилатов,

- диалкил 1,4-циклогександикарбоксилатов,

- сложных полиэфиров алифатических и/или ароматических поликарбоновых кислот с по меньшей мере диатомными спиртами,

- дополнительных пластификаторов.

Подходящим алкиларалкилфталатом является, например, бензилбутилфталат.

Подходящие триалкилтримеллитаты имеют предпочтительно, независимо друг от друга, в каждом случае от 4 до 13 атомов углерода, особенно от 7 до 11 атомов углерода в алкильных группах.

Подходящие алкилбензоаты предпочтительно имеют, независимо друг от друга, в каждом случае от 7 до 13 атомов углерода, особенно от 9 до 13 атомов углерода, в алкильных группах.

Подходящими алкилбензоатами являются, например, изононилбензоат, изодецилбензоат, или 2-пропилгептилбензоат.

Подходящие дибензойные сложные эфиры гликолей представляют собой диэтиленгликоля дибензоат и дибутиленгликоля дибензоат.

Подходящими сложными эфирами насыщенных монокарбоновых кислот являются, например, сложные эфиры уксусной кислоты, масляной кислоты и валериановой кислоты.

Подходящими сложными эфирами насыщенных гидроксимонокарбоновых кислот являются, например, сложные эфиры молочной кислоты.

Подходящими сложными эфирами дикарбоновых кислот являются, например, эфиры азелаиновой кислоты и себациновой кислоты.

Подходящими сложными эфирами гидроксидикарбоновых кислот являются, например, сложные эфиры тартроновой кислоты.

Подходящие алкилсульфоновые сложные эфиры предпочтительно имеют алкильную группу, имеющую от 8 до 22 атомов углерода. Они включают, например, фениловый или крезиловый сложный эфир пентадецилсульфоновой кислоты.

Подходящие сложные эфиры изосорбида представляют собой сложные диэфиры изосорбида, предпочтительно эстерифицированные С8-С13-карбоновыми кислотами.

Подходящие сложные эфиры фосфорной кислоты представляют собой три-2-этилгексилфосфат, триоктилфосфат, трифенилфосфат, изодецилдифенилфосфат, бис(2-этилгексил)фенилфосфат, и 2-этилгексилдифенилфосфат.

В подходящих сложных диэфирах лимонной кислоты или сложных триэфирах лимонной кислоты, ОН группа может быть в свободной или карбоксилированной или ацетилированной форме. ОН группа предпочтительно ацилирована. Алкильные группы ацетилированных сложных триэфиров лимонной кислоты предпочтительно имеют, независимо друг от друга, от 4 до 8 атомов углерода, особенно от 4 до 6 атомов углерода.

Подходящими являются алкилпирролидоновые производные с алкильными группами с от 4 до 18 атомами углерода.

Подходящие диалкил 2,5-фурандикарбоксилаты имеют, независимо друг от друга, в каждом случае от 7 до 13 атомов углерода, предпочтительно от 8 до 12 атомов углерода, в алкильных цепях.

Подходящие диалкил 2,5-тетрагидрофурандикарбокслаты имеют, независимо друг от друга, в каждом случае от 7 до 13 атомов углерода, предпочтительно от 8 до 12 атомов углерода, в алкильных цепях.

Подходящее эпоксидированное растительное масло представляет собой, например, эпоксидированное соевое масло, доступное, например, от Galata-Chemicals, Lampertheim, Germany.

Подходящие эпоксидированные моноалкиловые сложные эфиры жирной кислоты доступны, например, под торговым наименованием reFlex™ от PolyOne, USA.

Подходящие диалкил 1,3-циклогександикарбоксилаты и диалкил 1,4-циклогександикарбоксилаты предпочтительно имеют, независимо друг от друга, алкильные группы, имеющие от 4 до 12 атомов углерода.

Сложными полиэфирами алифатических и ароматических поликарбоновых кислот являются, предпочтительно, сложные полиэфиры адипиновой кислоты с многоатомными спиртами, более конкретно, диалкиленгликолевые полиадипаты, имеющие от 2 до 6 атомов углерода в алкиленовой группе.

Во всех случаях, указанных выше, алкильные группы в каждом случае могут быть линейными или разветвленными, и в каждом случае могут быть идентичными или отличаться друг от друга. Обращается внимание на общие замечания, сделанные с самого начала относительно подходящих и предпочтительных алкильных групп.

Когда полимерная композиция включает компонент пластификатора D), компонент пластификатора D) в полимерной композиции согласно настоящему изобретению составляет предпочтительно от 0 до 50 мас. %, предпочтительно от 0 до 40 мас. %, более предпочтительно от 0 до 30 мас. %, и более конкретно, от 0 до 25 мас. %, на основе общего количества компонентов В, D), и необязательно С) в полимерной композиции.

Если присутствует дополнительный пластификатор D), то предпочтительно в концентрации по меньшей мере 0.01 мас. %, более предпочтительно по меньшей мере 0.1 мас. %, более конкретно, по меньшей мере 1 мас. %, на основе общего количества компонентов В, D), и необязательно С) в полимерной композиции.

В одном предпочтительном варианте выполнения настоящего изобретения полимерная композиция согласно настоящему изобретению не содержит дополнительный пластификатор, отличный от компонентов пластификатора В) и С).

Пропорции

Согласно настоящему изобретению полимерная композиция содержит компонент пластификатора В1). Полимерная композиция необязательно дополнительно содержит компоненты пластификаторов В2), В3), С), и D).

Предпочтительно полимерная композиция содержит

от 0.5 до 99 мас. % компонента В 1),

от 1 до 90 мас. % компонента В2) и В3),

от 0 до 90 мас. % компонента С),

от 0 до 50 мас. % компонента D),

на основе общего количества компонентов В1) и необязательно В2), В3), С), и D).

Более предпочтительно полимерная композиция содержит

от 0.5 до 99 мас. % компонента В1),

от 1 до 90 мас. % компонента В2) и В3),

от 1 до 90 мас. % компонента С),

от 0 до 50 мас. % компонента D),

на основе общего количества компонентов В1) и необязательно В2), В3), С), и D).

Даже более предпочтительно полимерная композиция содержит

от 2 до 80 мас. % компонента В1),

от 2.5 до 80 мас. % компонента В2) и В3),

от 10 до 80 мас. % компонента С),

от 0 до 40 мас. % компонента D),

на основе общего количества компонентов В1) и необязательно В2), В3), С), и D).

В полимерной композиции общее количество компонентов В1) и необязательно В2), В3), С), и D) составляет в общем от 0.5 до 300 phr (частей на сто частей смолы = мас. частей на сто мас. частей полимера), предпочтительно от 0.5 до 130 phr, более предпочтительно от 1 до 100 phr.

Полимерный компонент А)

В первом варианте выполнения полимерной композиции, компонент А) содержит один или более полимеров, выбранных из гомо- и сополимеров ПВХ, при условии, что полимерная композиция содержит от 50 до 100 мас. %, на основе общего количества полимеров в полимерной композиции, по меньшей мере одного полимера, выбранного из гомо- и сополимеров ПВХ.

Гомополимеры поливинилхлорида (ПВХ) получают посредством гомополимери-зации винилхлорида. ПВХ, используемый в настоящем изобретении, может быть получен, например, суспензионной полимеризацией, микросуспензионной полимеризацией, эмульсионной полимеризацией или полимеризацией в массе. Получение гомополимеров ПВХ путем полимеризации винилхлорида, а также получение и состав пластифицированного ПВХ, описаны в, например, "Becker/Braun, Kunststoff-Handbuch [Plastics Handbook], volume 2/1: Polyvinylchlorid", 2nd edition, Carl Hanser Verlag, Munich.

Сополимеры поливинилхлорида (ПВХ) синтезируют из винилхлорида и других сомономеров, отличных от винилхлорида. Фракция винилхлорида составляет в общем по меньшей мере 20 мас. %, предпочтительно по меньшей мере 50 мас. %, и более предпочтительно по меньшей мере 80 мас. %, на основе общей массы мономеров. В принципе сополимеры ПВХ могут быть получены подобно гомополимерам ПВХ.

Примерами подходящих сомономеров являются мономеры, имеющие С-С двойную связь, такие как, например этилен или пропилен, 1,3-бутадиен, 2-хлор-1,3-бутадиен, виниловый спирт и его С2-С10-алкиловые сложные эфиры, винил-хлорид, винилиденхлорид, винилиденфторид, тетрафторэтилен, глицидилакрилат, глицидилметакрилат, акрилаты и метакрилаты со спиртовыми компонентами из разветвленных и неразветвленных C1-С10-спиртов, винилароматические соединения, такие как, например, стирол, акрилонитрил, метакрилонитрил, α,β-этиленненасыщенные монокарбоновые и дикарбоновые кислоты, и малеиновый ангидрид.

Обычным дополнительным мономером, например, является винилацетат. Обычным сополимером ПВХ является, например, поливинилхлоридацетат (ПВХА), сополимер винилхлорида и винилацетата.

Традиционные способы получения гомополимеров и сополимеров ПВХ, а также возможные сомономеры для сополимеров ПВХ также известны специалисту в данной области техники.

В первом варианте, компонент пластификатора А) содержит исключительно полимерный компонент(ы), выбранный из гомо- и сополимеров ПВХ.

В другом варианте, компонент пластификатора А) может содержать один или более дополнительных полимерных компонентов, выбранных из термопластичных полимеров и эластомеров, а также их смесей. Предпочтительными термопластичными полимерами и эластомерами являются те, которые указаны в настоящей заявке.

Фракция полимерного компонента(ов), выбранных из гомо- и сополимеров ПВХ, предпочтительно составляет более 20 мас. %, более предпочтительно более 50 мас. %, более конкретно, более 80 мас. %, на основе общего количества компонента пластификатора А).

Во втором варианте выполнения полимерной композиции, компонент пластификатора А) содержит один или более полимерных компонентов, выбранных из термопластичных полимеров и эластомеров, а также их смесей.

Термопластичные полимеры предпочтительно выбраны из

- гомо- или сополимеров, которые содержат в сополимеризованной форме по меньшей мере один мономер, выбранный из мономеров, имеющих С-С двойную связь,

- гомо- или сополимеров винилацеталей,

- поливиниловых сложных эфиров,

- поликарбонатов (PC),

- сложных полиэфиров,

- простых полиэфиров,

- простых полиэфиркетонов,

- термопластичных полиуретанов (TPU),

- полисульфидов,

- полисульфонов,

- простых полиэфирсульфонов,

- алкиловых сложных эфиров целлюлозы,

а также их сополимеров и смесей.

Подходящими мономерами, имеющими С-С двойную связь, являются, например, этилен, пропилен, 1,3-бутадиен, 2-хлор-1,3-бутадиен, виниловый спирт и его С2-С10-алкиловые сложные эфиры, винилхлорид, винилиденхлорид, винилиденфторид, тетрафторэтилен, глицидилакрилат, глицидилметакрилат, акрилаты и метакрилаты со спиртовыми компонентами из разветвленных и неразветвленных C1-С10-спиртов, винилароматические соединения, такие как, например, стирол, акрилонитрил, метакрилонитрил, α,β--этиленненасыщенные монокарбоновые и дикарбоновые кислоты, и малеиновый ангидрид.

Гомо- или сополимерами, которые содержат в сополимеризованной форме по меньшей мере один мономер, выбранный из мономеров, имеющих С-С двойную связь, являются, например, полиэтилен (РЕ), полипропилен (РР), полибутадиен, поливиниловый спирт (PVAL), поливинилацетат (PVA), поливинилхлорид (PVC) гомо- и сополимеры, полиакрилаты, имеющие идентичные или различные спиртовые группы из группы С4-С8-спиртов, полистирол (PS), полиакрилонитрил, и их сополимеры, а также

полиметилметакрилат (РММА), метил метакрилат-бутилетакрилат сополимеры, акрилонитрил-бутадиен-стирол сополимеры (ABS), этилен-пропилен сополимеры, этилен-пропилен-диен сополимеры (EPDM), стирол-акрилонитрил сополимеры (SAN), акрилонитрил-стирол-акрилат (ASA), стирол-бутадиен-метил метакрилат сополимеры (SBMMA), стирол-малеиновый ангидрид сополимеры, стирол-метакриловая кислота сополимеры (SMA).

Гомо- и сополимерами винилацеталей являются, например, поливинилформаль (PVFO), поливинилацетальдегид, и поливинилбутираль (PVB).

Поликарбонатами (PC) являются, например, полимеры карбоновой кислоты и алифатических или ароматических дигидроксисоединений.

Сложными полиэфирами являются, например, полиалкилентерефталаты, полигидроксиалканоаты (РНА), полибутиленсукцинаты (PBS), полибутиленсукцинатадипаты (PBSA), поликапролактоны (PCL), полигидроксимасляная кислота (РНВ), полигидроксивалерьяновая кислота (PHV), и полимолочная кислота (PLA).

Простыми полиэфирами являются, например, полиоксиметилен (РОМ), полифениленовые простые эфиры, полиэтиленгликоль, и полипропиленгликоль.

Простыми полиэфиркетонами являются, например, простые полиарилэфиркетоны.

Алкиловыми сложными эфирами целлюлозы являются, например, этилцеллюлоза (ЕС), ацетат целлюлозы (СА), пропионат целлюлозы (СР) или ацетат/бутират целлюлозы (CAB).

Предпочтительно эластомеры выбирают из природного каучука (NR) или синтетически полученного каучука или их смесей.

Примерами предпочтительных синтетических каучуков являются

- полиизопреновый каучук (IR),

- стирол-бутадиеновый каучук (SBR),

- бутадиеновый каучук (BR),

- нитрилбутадиеновый каучук (NBR),

- хлоропреновый каучук (CR).

Другими предпочтительными являются каучуки или смеси каучуков, которые могут быть вулканизированы с применением серы.

Формовочные композиции

Другим объектом настоящего изобретения являются формовочные композиции, содержащие или состоящие из полимерной композиции, как определено в настоящей заявке.

Формовочные композиции могут дополнительно содержать по меньшей мере один другой полимер. Другим полимером может быть термопластичный полимер или эластомер или их смесь. В одном предпочтительном варианте выполнения настоящего изобретения полимер, присутствующий в формовочных композициях, представляет собой термопластичный полимер.

Общее количество компонентов пластификаторов В) и, если присутствуют, С) и D), в формовочных композициях, как правило, составляет от 0.5 до 300 phr (частей на сто частей смолы = мас. частей на сто мас. частей полимера), предпочтительно от 0.5 до 130 phr, более предпочтительно от 1 до 100 phr.

В одном предпочтительном варианте выполнения настоящего изобретения формовочные композиции по существу состоят из гомо- и сополимеров ПВХ. Они обычно также упоминаются как ПВХ формовочные композиции.

«По существу» в контексте настоящего изобретения, означает, что по меньшей мере 20 мас. %, на основе общего количества полимера в композиции, состоит из гомо- и сополимеров ПВХ. «По существу» означает предпочтительно по меньшей мере 50 мас. %, более предпочтительно по меньшей мере 80 мас. %, более предпочтительно по меньшей мере 90 мас. %, более предпочтительно по меньшей мере 95 мас. %, и более предпочтительно по меньшей мере 98 мас. %, на основе общего количества полимера в композиции.

Далее предпочтительно, «по существу» означает, что количество гомо- и сополимера ПВХ в композиции находится в интервале от 20 до 95 мас. %, предпочтительно от 30 до 90 мас. %, и более предпочтительно от 40 до 85 мас. %, на основе общего количества композиции.

Одной конкретной формой являются формовочные композиции, которые содержат гомо- и сополимера ПВХ в качестве их единственного полимерного компонента.

Значение K, которое характеризует молярную массу ПВХ и определяется согласно DIN EN ISO 1628-2 (ноябрь 1999), как правило, составляет от 57 до 90 для пластифицированного ПВХ согласно настоящему изобретению, предпочтительно от 61 до 85, более конкретно, от 64 до 80.

Когда формовочная композиция содержит гомо- и сополимера ПВХ, общее количество компонентов В) и, если присутствуют. С) и D) в формовочных композициях, составляет от 1 до 300 phr, предпочтительно от 5 до 150 phr, более предпочтительно от 10 до 130 phr, и более конкретно, от 15 до 120 phr.

В другом предпочтительном варианте выполнения настоящего изобретения, полимер в формовочных композициях представляет собой эластомер. Предпочтительными эластомерами являются указанные в настоящей заявке.

Когда формовочная композиция содержит эластомеры, отличные от гомо- и сополимеров ПВХ, количество эластомера в формовочной композиции согласно настоящему изобретению составляет от 20 до 95 мас. %, предпочтительно от 45 до 90 мас. %, и более конкретно, от 50 до 85 мас. %, на основе общей массы композиции.

В контексте настоящего изобретения, формовочные композиции, которые содержат по меньшей мере один эластомер, могут содержать другие подходящие добавки в дополнение к составляющим, указанным выше. Примером могут служить усиливающие наполнители, такие как сажа или диоксид кремния, другие наполнители, донор метилена, как например гексаметилентетрамин (НМТ), акцептор метилена, как например фенольные смолы, модифицированные карданолом (из орехов кешью), вулканизирующий или сшивающий агент, ускоритель вулканизации или сшивания, активаторы, различные типы масла, ингибиторы старения и другие различные добавки, которые вводятся, например, в композиции шин и другие резиновые композиции.

Когда формовочная композиция включает каучуки, общее количество компонентов В), необязательно С), и необязательно D) в формовочных композициях составляет от 1 до 60 phr, предпочтительно от 1 до 40 phr, более предпочтительно от 2 до 30 phr.

Добавки для формовочной композиции

В контексте настоящего изобретения формовочные композиции могут содержать другие подходящие добавки. Например, материалы могут содержать смазочные материалы, наполнители, пигменты, антипирены, светостабилизаторы и другие стабилизаторы, вспениватели, полимерные технологические добавки, модификаторы ударной вязкости, оптические отбеливатели, антистатики или биостабилизаторы.

Некоторые подходящие добавки более подробно описаны ниже. Однако приведенные примеры не ограничивают каким-либо образом формовочные композиции согласно настоящему изобретению, а служат только для иллюстрации. Все данные, относящиеся к содержанию, приведены в мас. % в расчете на всю формовочную композицию.

Стабилизаторами, которые могут использоваться, являются любые обычные стабилизаторы ПВХ в твердой и жидкой форме, например, обычные стабилизаторы Ca/Zn, Ba/Zn, Pb или Sn, а также связывающие кислоту слоистые силикаты, такие как гидроталькит.

Формовочные композиции согласно настоящему изобретению могут иметь содержание стабилизаторов от 0,05 до 7%, предпочтительно от 0,1 до 5%, особенно предпочтительно от 0,2 до 4% и, в частности, от 0,5 до 3%.

Смазочные материалы уменьшают силу сцепления между полимерами, подлежащими обработке, и металлическими поверхностями и служат для противодействия фрикционным силам во время смешивания, пластификации и деформации.

Формовочные композиции согласно настоящему изобретению могут содержать в качестве смазочных материалов любые смазки, обычно используемые при обработке пластмасс. Примерами веществ, которые могут использоваться, являются углеводороды, такие как масла, парафины и полиэтиленовые воски, жирные спирты, содержащие от 6 до 20 атомов углерода, кетоны, карбоновые кислоты, такие как жирные кислоты и монтановая кислота, окисленный ПЭ-воск, соли металлов и карбоновых кислот, карбоксамиды, а также сложные эфиры карбоновых кислот, например, со следующими спиртами: этанолом, жирными спиртами, глицерином, этандиолом и пентаэритритолом и длинноцепочечными карбоновыми кислотами в качестве кислотного компонента.

Формовочные композиции согласно настоящему изобретению могут иметь содержание смазочных материалов от 0,01 до 10%, предпочтительно от 0,05 до 5%, особенно предпочтительно от 0,1 до 3% и, в частности, от 0,2 до 2%.

Наполнители обеспечивают преимущества, состоящие, прежде всего, в повышении прочности на сжатие, прочности на растяжение и прочности на изгиб, а также твердости и теплостойкости пластифицированного ПВХ.

В контексте настоящего изобретения формовочные композиции могут также содержать наполнители, такие как сажа и другие органические наполнители, такие как природные карбонаты кальция, например, мел, известняк и мрамор, доломит, силикаты, диоксид кремния, песок, диатомовая земля, силикаты алюминия, такие как каолин, слюда и полевой шпат, а также синтетические карбонаты кальция. В качестве наполнителей предпочтительно использовать следующие: карбонаты кальция, мел, доломит, каолин, силикаты, порошок талька или сажа.

Формовочные композиции согласно настоящему изобретению могут иметь содержание наполнителей от 0,01 до 80%, предпочтительно от 0,1 до 60%, особенно предпочтительно от 0,5 до 50% и, в частности, от 1 до 40%.

Формовочные композиции согласно настоящему изобретению могут также содержать пигменты для приспособления получаемого продукта к различным возможным применениям.

В контексте настоящего изобретения можно использовать неорганические или органические пигменты. Примерами неорганических пигментов, которые могут использоваться, являются кобальтовые пигменты, такие как СоО/Al2O3, и хромовые пигменты, такие как Cr2O3. Примерами органических пигментов, которые могут использоваться, являются моноазопигменты, конденсированные азопигменты, азометиновые пигменты, антрахиноновые пигменты, хинакридоны, фталоцианиновые пигменты, диоксазиновые пигменты, и дикетопирролпиррольные пигменты.

Формовочные композиции согласно настоящему изобретению могут иметь содержание пигментов от 0,01 до 10%, предпочтительно от 0,05 до 5%, особенно предпочтительно от 0,1 до 3% и, в частности, от 0,5 до 2%.

Чтобы уменьшить воспламеняемость и дымообразование при горении, формовочные композиции согласно настоящему изобретению могут также содержать антипирены.

Примерами антипиренов, которые могут использоваться, являются триоксид сурьмы, сложные эфиры фосфорной кислоты, хлорпарафин, гидроксид алюминия и соединения бора.

Формовочные композиции согласно настоящему изобретению могут иметь содержание антипиренов от 0,01 до 10%, предпочтительно от 0,1 до 8%, особенно предпочтительно от 0,2 до 5% и, в частности, от 0,5 до 2%.

Формовочные композиции могут также содержать светостабилизаторы, например, УФ-поглотители, для защиты изделий, полученных из формовочных композиций согласно настоящему изобретению, от повреждения поверхности из-за воздействия света.

В контексте настоящего изобретения в качестве светостабилизаторов можно использовать, например, гидроксибензофеноны, гидроксифенилбензотриазолы, цианоакрилаты или светостабилизаторы на основе стерически затрудненного амина (HALS), такие как производные 2,2,6,6-тетраметилпиперидин.

Формовочные композиции согласно настоящему изобретению могут иметь содержание светостабилизаторов, например, УФ-поглотителей, от 0,01 до 7%, предпочтительно от 0,1 до 5%, особенно предпочтительно от 0,2 до 4% и, в частности, от 0,5 до 3%.

Пластизоли

Другим объектом настоящего изобретения являются пластизоли, содержащие или состоящие из полимерной композиции, как определено в настоящей заявке.

Пластизоли в целях настоящего изобретения содержат суспензию тонкоизмельченных полимеров в полимерной композиции согласно настоящему изобретению. Подходящими полимерами являются вышеупомянутые полимеры, более конкретно, термопластичные полимеры. Что касается подходящих и предпочтительных полимеров, здесь делается полная ссылка на те, которые указаны для формовочных композиций.

Пластизоли обычно присутствуют в жидкой форме. При определенных условиях пластизоли желатинизируются необратимо.

В одном предпочтительном варианте выполнения настоящего изобретения, пластизоли по существу состоят из гомо- и сополимеров ПВХ. Они обычно упоминаются как пластизоли ПВХ.

«По существу" в контексте настоящего изобретения означает, что по меньшей мере 20 мас. %, на основе общего количества полимера в композиции, состоит из гомо- и сополимеров ПВХ. По существу предпочтительно означает по меньшей мере 50 мас. %, более предпочтительно по меньшей мере 80 мас. %, более предпочтительно по меньшей мере 90 мас. %, более предпочтительно по меньшей мере 95 мас. %, и более предпочтительно по меньшей мере 98 мас. %, на основе общего количества полимера в композиции.

Одной конкретной формой являются пластизоли, которые включают ПВХ в качестве единственного полимерного компонента.

Общее количество компонентов В), необязательно С), и необязательно D) в пластизолях обычно составляет от 5 до 300 phr, предпочтительно от 30 до 200 phr.

Пластизоли обычно превращают в форму готового продукта при температуре окружающей среды с помощью различных процессов, таких как процесс протяжки, сетко-графический метод, процессы литья, например, формование полых изделий заливкой и медленным вращением формы или роторное формование, процесс покрытия погружением, процесс распыления и тому подобное. Затем желатинизация происходит путем нагревания, после чего охлаждение дает однородный продукт с относительно высокой или относительно низкой гибкостью.

Использования и применения

Полимерные композиции, формовочные композиции и пластизоли согласно настоящему изобретению применяют предпочтительно для получения формованных изделий и пленок.

Полимерные композиции, формовочные композиции, и пластизоли согласно настоящему изобретению применяются, например, для корпусов электрических устройств, например, кухонных приборов и корпусов компьютеров, оснастки, оборудования, трубопроводов, кабелей, шлангов, например пластмассовых шлангов, шлангов для воды и шлангов для полива, промышленных эластомерных шлангов или шлангов для химических веществ, оболочки проводов, оконных профилей, конструкционных элементов транспортных средств, например элементы кузова, внутренней автомобильной отделки, виброгасителей для двигателей, шин, мебели, как например стулья, столы или стеллажи, пены для подушек и матрацев, брезентов, как например брезент для грузовых автомобилей или палаточные брезенты, прокладок, композитной фольги, как например в качестве фольги для ламинированного безопасного стекла, в частности для окон и оконного стекла, искусственной кожи, упаковочных контейнеров, вспененных или не вспененных обоев, клейкой ленты и покрытий.

Полимерные композиции, формовочные композиции, и пластизоли согласно настоящему изобретению дополнительно являются подходящими для получения формованных изделий и пленок, которые вступают в непосредственный контакт с людьми и пищей.

Это прежде всего медицинские продукты, гигиенические продукты, упаковка для продуктов питания, продукты для внутреннего сектора, игрушки и предметы для ухода за детьми, товары для спорта и отдыха, одежда, волокна для текстиля и тому подобное.

Полимерные композиции, формовочные композиции, и пластизоли согласно настоящему изобретению применяются, например, для медицинских изделий, таких как, например, трубки для энтерального питания или гемодиализа, дыхательные трубки, дренажные трубки, инфузионные трубки, инфузионные мешки, мешки для крови, катетеры, трахеальные трубки, одноразовые шприцы, перчатки и респираторные маски.

Полимерные композиции, формовочные композиции, и пластизоли согласно настоящему изобретению применяются, например, для пленки, такой как, например, брезенты, такие как брезент для грузовых автомобилей, брезенты для крыши, геомембраны, крыши стадиона или палаточные брезенты, уплотнители, самоклеящиеся пленки, ламинирующие пленки, термоусадочная пленка, напольные покрытия для наружного применения, покрытия для стола, липкая ленточная пленка, покрытие, фольга для бассейна, фольга для пруда и искусственная кожа.

Полимерные композиции, формовочные композиции, и пластизоли согласно настоящему изобретению применяются, например, для упаковки пищевых продуктов или напитков, как например, фольга для сохранения свежести, трубки для пищевых продуктов или напитков, трубки для питьевой воды, контейнеры для хранения или замораживания продуктов питания и напитков, запаиваемые крышки, закрывающие колпачки, кронепробки или синтетические пробки для вина.

Полимерные композиции, формовочные композиции, и пластизоли согласно настоящему изобретению применяются, например, для изделий для внутреннего сектора, таких как, например, наземные покрытия, которые могут иметь однородную структуру или могут состоять из множества слоев, состоящих из по мере одного вспененного слоя, причем примерами являются напольные покрытия, спортивные полы или виниловая плитка серии люкс (LVT), искусственная кожа, обои или вспененные или невспененные обои, в зданиях, или крышках накладки консоли в транспортных средствах.

Полимерные композиции, формовочные композиции, и пластизоли согласно настоящему изобретению применяются, например, для продуктов для детей и малышей, предметов для ухода за детьми и игрушек, как например, куклы, надувные игрушки, мячи, игрушечные фигуры, моделируемые глины, нескользящие носки, плавательные средства, коляски, коврики для переодевания, постельные принадлежности, прорезывающие кольца для зубов и бутылки.

Полимерные композиции, формовочные композиции, и пластизоли согласно настоящему изобретению применяются, например, для спортивных и развлекательных продуктов, таких как, например, гимнастические мячи и другие мячи, спортивные маты, подушки для сидения, вибраторы, массажные шарики и массажные ролики, обувь и подошвы для обуви, надувные матрасы, защитные очки, перчатки и бутылки для питья.

Полимерные композиции, формовочные композиции, и пластизоли согласно настоящему изобретению применяются, например, для одежды, такой как, например, латексная одежда, защитная одежда, дождевики и резиновые сапоги.

Кроме того, полимерные композиции, формовочные композиции, и пластизоли согласно настоящему изобретению подходят для производства бесшовных полых корпусов, перчаток и для применения в текстильном секторе и для текстильных покрытий.

Дополнительно полимерные композиции, формовочные композиции, и пластизоли согласно настоящему изобретению, особенно ПВХ пластизоли, подходят для производства искусственной кожи, защиты днища автомобилей, уплотнений для швов, покрытий для основы ковра, покрытий высокой массы, конвейерных лент, полученных погружением покрытий и изделий, изготовленных с помощью процессов погружения, и игрушек, анатомических моделей для образовательных применений, напольных покрытий, обоев, текстиля с покрытием, брезентов, тентов, многослойного покрытия, кровельных мембран, уплотнительных составов для затворов, респираторных масок и перчаток.

Искусственная кожа представляет собой, например, искусственную кожу для автомобильной конструкции или сумок.

Игрушками являются, например, куклы, шары или игрушечные животные.

Текстиль представляет собой, например, латексную одежду, защитную одежду или непромокаемую одежду, такую как дождевики.

Другим объектом настоящего изобретения является применение полимерной композиции как заявлено в настоящей заявке в качестве вспомогательного средства и/или в вспомогательных средствах, выбранных из: вспомогательных средствах для каландрирования, вспомогательных средствах для реологии, композиций поверхностно-активных веществ, смазочных материалов, гасителей для химических реакций, флегматизирующих агентов, фармацевтических продуктов, пластификаторов в адгезивах или герметиках, модификаторов ударной прочности и добавок обратного течения.

Композиции поверхностно-активных веществ представляют собой, например, вспомогательные средства для регулирования потока, средства для формирования пленки, пеногасители, противовспениватели, смачивающие агенты, агенты коалесценции и эмульгаторы.

Смазочные материалы представляют собой, например, смазочные масла, смазочные смазки и смазочные пасты.

Получение соединений формул (I), (II.а) и (II.b)

Соединения общей формулы (I), (II.а) и (II.b) обычно получают путем эстерификации или переэстерификации.

Эстерификация

Обычные способы, известные специалистам в данной области техники, могут быть использованы для получения соединений формул (I), (II.a) and (II.b) посредством эстерификации соответствующих алифатических дикарбоновых кислот с соответствующими алифатическими спиртами. Они включают реакцию по меньшей мере одного спиртового компонента, выбранного из спиртов R'-OH и R2-OH, с дикарбоновой кислотой общей формулы HO-C(=O)-Z-C(=O)-OH или ее подходящей производной. Примерами подходящих производных являются ацилгалогениды и ангидриды. Предпочтительным ацилгалогенидом является ацилхлорид. Катализаторы эстерификации, которые могут использоваться, представляют собой катализаторы, обычно используемые для этой цели, например, неорганические кислоты, такие как серная кислота и фосфорная кислота, амфотерные катализаторы, в частности, соединения титана, соединения олова (IV) или соединения циркония, например, тетраалкоксититановые соединения, например, тетрабутоксититан и оксида олова (IV). Вода, полученная во время реакции, может удаляться обычными способами, например, путем дистилляции. В WO 02/38531 описан способ получения сложных эфиров многоосновных карбоновых кислот, в котором: а) смесь, состоящую по существу из кислотного компонента или его ангидрида и спиртового компонента, нагревают до температуры кипения в присутствии катализатора эстерификации в реакционной зоне, b) пары, содержащие спирт и воду, фракционируют с получением фракции с высоким содержанием спирта и фракции с высоким содержанием воды, с) фракцию с высоким содержанием спирта возвращают в реакционную зону, а фракцию с высоким содержанием воды выводят из техпроцесса. Способ, описанный в WO 02/38531, и катализаторы, раскрытые в данной заявке, подобным образом являются подходящими для реакции эстерификации.

Используется эффективное количество катализатора эстерификации, которое обычно находится в диапазоне от 0,05 до 10 мас. %, предпочтительно от 0,1 до 5 мас. % в расчете на весь кислотный компонент (или ангидрид) и спиртовой компонент.

Другие подходящие способы получения соединений общих формул (I), (II. а) и (II.b) путем эстерификация раскрываются в качестве примера в US 6,310,235, US5.324.853, DE 2612355 (Derwent Abstract No. DW 77-72638 Y) или DE-A 1945359 (Derwent Abstract No. DW 73-27151 U). Содержание указанных документов включено в настоящую заявку посредством ссылки.

В общем, эстерификацию дикарбоновой кислоты HO-C(=O)-Z-C(=O)-OH осуществляют в присутствии спиртовых компонентов, описанных выше, R1-ОН и/или R2-OH, посредством органической кислоты или минеральной кислоты, в частности концентрированной серной кислоты. Применяемое количество спиртового компонента в настоящем изобретении предпочтительно составляет по меньшей мере двойное стехиометрическое количество, на основе количества дикарбоновой кислоты HO-C(=O)-Z-C(=O)-OH или ее подходящей производной в реакционной смеси.

Эстерификация, как правило, может происходить при атмосферном давлении, при пониженном или повышенном давлении. Предпочтительно, чтобы эстерификация проводилась при атмосферном давлении или при пониженном давлении.

Эстерификацию можно проводить в отсутствие какого-либо добавленного растворителя или в присутствии органического растворителя.

Если эстерификацию проводят в присутствии растворителя, предпочтительно использовать органический растворитель, инертный в условиях реакции. К ним относятся, например, алифатические углеводороды, галогенированные алифатические углеводороды, ароматические и замещенные ароматические углеводороды и простые эфиры. Предпочтительно, чтобы растворитель был выбран из пентана, гексана, гептана, лигроина, петролейного эфира, циклогексана, дихлорметана, трихлорметана, тетрахлорметана, бензола, толуола, ксилола, хлорбензола, дихлорбензолов, дибутилового эфира, ТГФ, диоксана и их смесей.

Эстерификацию обычно проводят в диапазоне температур от 50 до 250°С. Если катализатор эстерификации выбран из органических кислот или неорганических кислот, эстерификацию обычно проводят в диапазоне температур от 50 до 160°С. Если катализатор эстерификации выбран из амфотерных катализаторов, эстерификацию обычно проводят в диапазоне температур от 100 до 250°С.

Эстерификация может происходить в отсутствие или в присутствии инертного газа. Термин «инертный газ» обычно означает газ, который при преобладающих условиях реакции не вступает в какие-либо реакции с исходными материалами, реагентами или растворителями, участвующими в реакции, или с полученными продуктами

Переэстерификация

Обычные способы, известные специалисту в данной области техники, могут быть использованы для получения соединений формулы (I), (II.а) и (II.b) путем переэстерификации сложных эфиров, которые отличаются от сложных эфиров формулы (I), (II.а) и (II.b), с соответствующими алифатическими спиртами. Они включают реакцию ди(С1-С2)-алкиловых сложных эфиров дикарбоновых кислот НО-С(=O)-Z-C(=O)-OH с по меньшей мере одним спиртом R1-OH и/или R2-OH, или их смесью, в присутствии подходящего катализатора переэстерификации.

Катализаторами переэстерификации, которые можно использовать, являются катализаторы, обычно используемые для реакций переэстерификации, причем они также обычно используются в реакциях эстерификации. К ним относятся, например, неорганические кислоты, такие как серная кислота и фосфорная кислота, и определенные металлические катализаторы из группы катализаторов на базе олова (IV), например, диалкилоловокарбоксилаты, такие как дибутилоловодиацетат, алкоксиды триалкилолова, соединения моноалкилолова, такие как диоксид монобутилолова, соли олова, такие как ацетат олова или оксиды олова; из группы катализаторов на базе титана: мономерные и полимерные титанаты и титановые хелаты, например, тетраэтилортотитанат, тетрапропилортотитанат, тетрабутилортотитанат, триэтаноламинтитанат; из группы катализаторов на базе циркония: цирконаты и хелаты циркония, например, тетрапропилцирконат, тетрабутилцирконат, триэтаноламинцирконат; а также литиевые катализаторы, такие как соли лития, алкоксиды лития; ацетилацетонат алюминия (III), ацетилацетонат хрома (III), ацетилацетонат железа (III), ацетилацетонат кобальта (II), ацетилацетонат никеля (II) и ацетилацетонат цинка (II).

Используемое количество катализатора переэстерификации составляет от 0,05 до 5 мас. %, предпочтительно от 0,1 до 1 мас. %. Реакционную смесь предпочтительно нагревают до температуры кипения реакционной смеси, поэтому температура реакции составляет от 20 до 200°С в зависимости от реагентов.

Переэстерификация может происходить при атмосферном давлении, при пониженном или повышенном давлении. Предпочтительно, переэстерификацию проводят при давлении в диапазоне от 0,001 до 200 бар, в частности, в диапазоне от 0,01 до 5 бар. Спирт с относительно низкой температурой кипения, устраненный в процессе переэстерификации, предпочтительно непрерывно удаляется путем дистилляции для смещения равновесия реакции переэстерификации. Дистилляционная колонна, необходимая для этой цели, обычно имеет прямое соединение с реактором переэстерификации, и предпочтительно, указанная колонна является устройством самого реактора. При использовании множества последовательно расположенных реакторов каждый из них может иметь дистилляционную колонну, или испаренная спиртовая смесь предпочтительно может вводиться в дистилляционную колонну из конечных резервуаров каскада реакторов переэстерификации посредством одного или более сточных трубопроводов. Спирт с относительно высокой температурой кипения, уловленный в ходе указанной дистилляции, предпочтительно возвращается на переэстерификацию.

При использовании амфотерного катализатора его обычно удаляют путем гидролиза и последующего удаления полученного оксида металла, например, путем фильтрации. Предпочтительно, после завершения реакции катализатор гидролизуют путем промывки водой, а осажденный оксид металла удаляют путем фильтрации. Фильтрат может, при желании, подвергаться дальнейшей обработке для выделения и/или очистки продукта. Предпочтительно, продукт выделяют путем дистилляции.

Переэстерификацию ди(С1-С2)-алкиловых сложных эфиров дикарбоновых кислот HO-C(=O)-Z-C(=O)-OH с по меньшей мере одним спиртом R1-OH и/или R2-OH, или их смесью, предпочтительно осуществляют в присутствии по меньшей мере одного алкоголята титана(IV). Предпочтительными алкоголятами титана(IV) являются тетрапропоксититан, тетрабутоксититан, и их смеси, предпочтительно применяемое количество спиртового компонента составляет по меньшей мере двойное стехиометрическое количество, на основе применяемых ди(С1-С2-алкил) сложных эфиров.

Переэстерификацию можно проводить в отсутствие или в присутствии добавленного органического растворителя. Предпочтительно, переэстерификацию проводят в присутствии инертного органического растворителя. Подходящими органическими растворителями являются растворители, упомянутые выше для эстерификации. Среди них можно отметить толуол и ТГФ.

Переэстерификацию предпочтительно проводят в диапазоне температур от 50 до 200°С.

Переэстерификация может происходить в отсутствие или в присутствии инертного газа. Термин «инертный газ» обычно означает газ, который при преобладающих условиях реакции не вступает в какие-либо реакции с исходными материалами, реагентами или растворителями, участвующими в реакции, или с полученными продуктами. Предпочтительно, переэстерификацию проводят без добавления какого-либо инертного газа.

Алифатические дикарбоновые кислоты и спирты, используемые при получении соединений формулы (I), (II.а) и (II.b), могут быть либо приобретены коммерчески, либо получены путями синтеза, которые известны из литературы.

Michael Tuttle Musser в "Cyclohexanol and cyclohexanone" в "Ullmann's Encyclopedia of Industrial Chemistry" (2011) (DOI: 10.1002/143 56007.a08_217.pub2) раскрывает пути технического синтеза для промышленного получения циклогексанола. Циклогексанол в принципе может быть получен путем гидрогенирования фенола в газовой фазе, или посредством катализированного окисления циклогексана с помощью катализаторов на основе переходных металлов в жидкой фазе посредством атмосферного кислорода. Циклогексанол может быть получен более селективно и с большими выходами посредством применения борной кислоты в жидкой фазе, и осуществления окисления снова с помощью атмосферного кислорода. Этот последний процесс протекает через промежуточное соединение пероксоборного сложного эфира циклогексанола. Аналогичным образом, в промышленном масштабе осуществляется процесс, начинающийся с бензола. В этом процессе бензол постепенно гидрогенизируют, и изогексен выделяют из вторичных компонентов, таких как непрореагировавший бензол и циклогексан. Затем на катализируемой стадии циклогексен реагирует очень селективно и с высокими выходами (до 95% по всем стадиям) с получением циклогексанола.

Michael Tuttle Musser, в "Adipic acid" в "Ullmann's Encyclopedia of Industrial Chemistry" (2000) (DOI: 10.1002/14356007.a01_269), раскрывает пути технического синтеза для промышленного получения адипиновой кислоты. В настоящее время практически весь мировой спрос на адипиновую кислоту покрывается путем окисления либо циклогексанола, либо циклогексанона, либо их смеси с помощью азотной кислоты.

Алканолы

В контексте настоящей заявки на патент в отношении описанных ниже алканолов термин «изоспирт» относится, если не указано иное, к смеси структурных изомеров.

Гептанол

Гептанолы, используемые для получения сложноэфирных соединений, могут быть неразветвленными или разветвленными или могут состоять из смесей неразветвленных и разветвленных гептанолов. Предпочтительным является использование смесей разветвленных гептанолов, также известных как изогептанол, которые получают посредством катализируемого родием или, предпочтительно, катализируемого кобальтом гидроформилирования димера пропена, получаемого, например, способом Dimersol®, и последующего гидрирования полученных изогептаналов с получением смеси изогептанола. Ввиду используемого для производства изогептанола способа, получаемая смесь состоит из множества изомеров. По существу неразветвленные гептанолы могут быть получены посредством катализируемого родием или, предпочтительно, катализируемого кобальтом гидроформилирования 1-гексена и последующего гидрирования полученного н-гептаналя с получением н-гептанола. Гидроформилирование 1-гексена или димера пропена может осуществляться известными способами: соединения, используемые в качестве катализатора при гидроформилировании с применением родиевых катализаторов, гомогенно растворенных в реакционной среде, могут быть не только незакомплексованными карбонильными соединениями родия, которые образуются in situ в условиях реакции гидроформилирования в реакционной смеси гидроформилирования при воздействии синтез-газа, например, из родиевых солей, но также связанными в комплекс карбонильными соединениями родия, в частности, комплексами с органическими фосфинами, такими как трифенилфосфин, или органофосфитами, предпочтительно хелатирующими бифосфитами, как описано, например, в US-A 5288918. Соединения, используемые при катализируемом кобальтом гидроформилировании этих олефинов, обычно представляют собой карбонильные соединения кобальта, гомогенно растворимые в реакционной смеси и образующиеся in situ из солей кобальта в условиях реакции гидроформилирования при воздействии синтез-газа. Если катализируемое кобальтом гидроформилирование проводят в присутствии триалкил- или триарилфосфинов, то желаемые гептанолы образуются непосредственно в виде продукта гидроформилирования, и поэтому нет необходимости в дальнейшем гидрировании альдегидной функции.

Примерами подходящих способов катализируемого кобальтом гидроформилирования 1-гексена или смесей изомеров гексена являются известные промышленные процессы, описанные на стр. 162-168 Falbe, New Syntheses with Carbon Monoxide, Springer, Berlin, 1980, например, процессы Ruhrchemie, BASF, Kuhlmann или Shell. В процессах Ruhrchemie, BASF и Kuhlmann в качестве катализаторов используются карбонильные соединениям кобальта, не модифицированные лигандом, и получают смеси гексаналя, а в способе Shell (DE-A 1593368) в качестве катализатора используются карбонильные соединения кобальта, модифицированные лигандом фосфином или фосфитом, которые обеспечивают получение непосредственно смесей гексанола благодаря сильному гидрирующему действию. В DE-A 2139630, DE-A 2244373, DE-A 2404855 и WO 01014297 представлены подробные описания предпочтительных вариантов осуществления гидроформилирования с использованием связанных в комплекс карбонильных соединений кобальта, не модифицированных лигандом.

Катализируемое родием гидроформилирование 1-гексена или смесей изомеров гексена может проводиться согласно известному промышленному процессу родиевого гидроформилирования при низком давлении с использованием карбонильных соединений родия, модифицированных лигандом трифенилфосфином, который является объектом изобретения, раскрытого в US-А 4148830. Карбонильные соединения родия, не модифицированные лигандом, могут служить преимущественно в качестве катализатора катализируемого родием гидроформилирования длинноцепочечных олефинов, например, смесей изомеров гексена, полученных описанными выше способами; это отличается от проводимого при низком давлении процесса необходимостью в более высоком давлении - от 80 до 400 бар. Проведение процессов родиевого гидроформилирования при высоком давлении данного типа описано, например, в ЕР-А 695734, ЕР-В 880494 и ЕР-В 1047655.