Настоящее изобретение касается пластифицирующей композиции, которая содержит один или несколько алифатических сложных эфиров дикарбоновой кислоты и один или несколько сложных диэфиров, выбранных из сложных эфиров 1,2-циклогександикарбоновой кислоты и сложных эфиров терефталевой кислоты, а также формовочных масс., которые содержат термопластичный полимер или эластомер и такую пластифицирующую композицию, и применения указанных пластифицирующих композиций и формовочных масс.

Для достижения желаемых характеристик обработки или соответственно применения к большому количеству синтетических материалов добавляют так называемые пластификаторы, чтобы сделать эти синтетические материалы мягче, эластичнее и/или растяжимее. Как правило, использование пластификаторов служит для того, чтобы сместить термопластичный диапазон синтетических материалов в направлении более низких температур, чтобы получить желаемые эластичные свойства в области более низких температур переработки и использования.

Поливинилхлорид (ПВХ) относится с точки зрения объемов к наиболее производимым синтетическим материалам. Благодаря своим разносторонним возможностям применения на сегодняшний день он присутствует в большом числе товаров для повседневной жизни. Поэтому ПВХ приписывается очень большое экономическое значение. Изначально ПВХ представляет собой примерно до 80°С жесткое и хрупкое синтетическое вещество, которое в результате добавления термостабилизаторов и других добавок используется в качестве жесткого ПВХ (PVC-U). Только в результате добавления подходящих пластификаторов добиваются мягкого ПВХ (PVC-P), который может применяться для многих целей использования, для которых жесткий ПВХ является неподходящим.

Другими важными термопластичными полимерами, в которых обычно находят применение пластификаторы, являются, например, поливинилбутираль (ПВБ), гомо- и сополимеры стирола, полиакрилаты, полисульфиды или термопластичные полиуретаны (ПУ).

Подходит ли вещество для применения в качестве пластификатора для определенного полимера, в значительной степени зависит от свойств полимера, который надлежит пластифицировать. Как правило, желательными являются пластификаторы, которые имеют высокую совместимость с подлежащим пластифицированию полимером, то есть, придают этому полимеру хорошие термопластичные свойства и обладают лишь незначительной склонностью к испарению и/или выпотеванию (высокой стабильностью).

На рынке доступно множество различных соединений для пластификации ПВХ и других синтетических материалов. Благодаря своей хорошей совместимости с ПВХ и своим благоприятным технологическим характеристикам, в прошлом в качестве пластификаторов часто использовались сложные диэфиры фталевой кислоты со спиртами различной химической структуры, такие как, например, диэтилгексилфталат (DEHP), диизононилфталат (DINP) и диизодецилфталат (DIDP). Короткоцепные фталаты, такие как дибутилфталат (DBP), диизобутилфталат (DIBP), бензилбутилфталат (ВВР) или диизогептилфталат (DIHP), также используют в качестве быстродействующего желирующего агента („fast fuser"), например, при получении так называемых пластизолей. Помимо короткоцепочечных фталатов для этой же цели также могут быть использованы сложные диэфиры бензойной кислоты, такие как дибензоат дипропиленгликоля. Другим классом пластификаторов с хорошими желирующими свойствами являются, например, фениловые и крезиловые эфиры алкилсульфоновых кислот, доступные под торговой маркой Mesamoll®.

Пластизоли представляют собой в основном суспензию тонкодисперсных порошкообразных полимерных соединений в жидких пластификаторах. При этом скорость растворения полимера в пластификаторе при температуре окружающей среды является очень низкой. Только при нагревании до более высоких температур полимер заметно растворяется в пластификаторе. Одиночные разобщенные полимерные агрегаты набухают и объединяются в трехмерный высоковязкий гель. Этот процесс называют желированием и он имеет место при определенной минимальной температуре, называемой температурой желирования или растворения. Стадия желирования является необратимой.

Так как пластизоли находятся в жидкой форме, их очень часто используют для покрытия различных материалов, таких как, например, текстильные изделия, стекловолокнистые холсты и т.д. При этом очень часто указанное покрытие состоит из нескольких слоев.

Поэтому на практике при обработке пластизольных продуктов часто действуют таким образом, что наносят слой пластизоля и непосредственно после того подвергают желированию полимерное вещество, в частности ПВХ, с пластификатором при температуре выше температуры растворения, то есть образуется твердый слой, состоящий из смеси желированных, частично желированных и нежелированных частиц полимерного вещества. Затем на этот подвергнутый желированию слой наносят следующий слой и после нанесения последнего слоя всю структуру окончательно перерабатывают посредством нагревания до более высоких температур в полностью желированный полимерный продукт.

Помимо пластизолей также могут быть получены сухие порошкообразные смеси из пластификатора и полимерных веществ. Затем такие сухие смеси (Dry-Blends), в частности на основе ПВХ, могут быть при повышенных температурах, например, посредством экструзии, дополнительно переработаны в гранулят или посредством обычных способов формования, таких как литье под давлением, экструзия или каландрирование, переработаны в полностью желированный полимерный продукт.

Из-за увеличения технических и экономических потребностей в переработке термопластичных полимеров и эластомеров также желательны пластификаторы, которые обладают хорошими желирующими свойствами.

В частности, при получении и переработке ПВХ-пластизолей, например для получения ПВХ-покрытий, желательно, помимо прочего, иметь в распоряжении пластификатор с низкой температурой желирования в качестве быстродействующего желирующего агента („fast fuser"). Кроме того, желательна также высокая стабильность при хранении пластизоля, т.е. нежелированный пластизоль при температуре окружающей среды не должен иметь совсем или иметь лишь незначительное увеличения вязкости со временем. Если возможно, эти свойства должны быть достигнуты посредством добавления подходящего пластификатора, обладающего быстродействующими желирующими свойствами, причем становиться ненужным использование дополнительных добавок, уменьшающих вязкость, и/или растворителей.

Тем не менее, быстродействующие желирующие агенты, как правило, часто имеют требующую улучшения совместимость с полимерами, к которым их добавляют. Кроме того, они обычно демонстрируют высокую летучесть, как во время переработки, так и при использовании конечных продуктов. Кроме того, добавление быстродействующих желирующих агентов во многих случаях отрицательно сказывается на механических свойствах конечных продуктов. И поэтому также известно, что для установления желаемых свойств пластификатора используют смеси пластификаторов, например, по меньшей мере одного пластификатора, который придает хорошие термопластичные свойства, однако менее хорошо желируется, в комбинации по меньшей мере с одним быстродействующим желирующим агентом.

Кроме того существует потребность заменить по меньшей мере некоторые из упомянутых в начале фталатных пластификаторов, поскольку указанные соединения подозревают в причинении вреда здоровью. Это справедливо, в частности, для чувствительных к материалам областей применения, таких как детские игрушки, упаковка для пищевых продуктов или медицинские изделия.

В уровне техники известны разные альтернативные пластификаторы с различными свойствами для различных синтетических материалов и, в частности, для ПВХ.

Один из известных из уровня техники классов пластификаторов, который может быть использован как альтернатива фталатам, базируется на циклогексанполикарбоновых кислотах, таких как описываются в международной заявке WO 99/32427. В противоположность своим не гидрированным ароматическим аналогам, эти соединения являются токсикологически безопасными и могут также использоваться в чувствительных к материалам областях применения.

Международная заявка WO 00/78704 описывает некоторые сложные диалкиловые эфиры циклогексан-1,3- и -1,4-дикарбоновых кислот для применения в качестве пластификаторов в синтетических материалах.

В патенте США US 7973194 В1 описано использование дибензилциклогексан-1,4-дикарбоксилата, бензилбутилциклогексан-1,4-дикарбоксилата и дибутилциклогексан-1,4-дикарбоксилата в качестве быстродействующих желирующих пластификаторов для ПВХ.

Также известно, что для установления желаемых свойств пластификатора используют смеси пластификаторов, например, по меньшей мере одного пластификатора, который придает хорошие термопластичные свойства, однако менее хорошо желируется, в комбинации по меньшей мере с одним пластификатором, который придает хорошие свойства желирования.

Международная заявка WO 03/029339 раскрывает ПВХ-композиции, содержащие сложные эфиры циклогексанполикарбоновых кислот, а также смеси из сложных эфиров циклогексанполикарбоновых кислот с другими пластификаторами. В качестве подходящих других пластификаторов указываются не полимерные сложноэфирные пластификаторы, такие как сложные эфиры терефталевой кислоты, сложные эфиры фталевой кислоты, сложные эфиры изофталевой кислоты и сложные эфиры адипиновой кислоты. Кроме того, раскрываются ПВХ-композиции, содержащие смеси сложных эфиров циклогексанполикарбоновых кислот с различными быстродействующими желирующими пластификаторами. В качестве подходящих пластификаторов для быстрого желирования указываются, в частности, различные бензоаты, сложные эфиры ароматических сульфокислот, цитраты, а также фосфаты.

В европейском патенте ЕР 1354867 описаны изомерные сложные изонониловые эфиры бензойной кислоты, их смеси со сложными алкиловыми эфирами фталевой кислоты, сложными алкиловыми эфирами адипиновой кислоты или сложными алкиловыми эфирами циклогександикарбоновой кислоты, а также способ их получения. Кроме того, в ЕР 1354867 описано применение указанных смесей в качестве пластификаторов в синтетических материалах, в частности в ПВХ и ПВХ-пластизолях. Для достижения достаточно низкой температуры желирования для применения в пластизолях необходимо использовать большое количество указанных сложных изонониловых эфиров бензойной кислоты. Кроме того, указанные пластификаторы демонстрируют высокую летучесть и их добавление отрицательно сказывается на механических свойствах конечных продуктов.

В европейском патенте ЕР 1415978 описаны изомерные сложные изодециловые эфиры бензойной кислоты, их смеси со сложными алкиловыми эфирами фталевой кислоты, сложными алкиловыми эфирами адипиновой кислоты или сложными алкиловыми эфирами циклогександикарбоновой кислоты, а также применение указанных смесей в качестве пластификаторов для полимеров, в частности в качестве пластификаторов для ПВХ и ПВХ-пластизолей. Для достижения достаточно низкой температуры желирования для применения в пластизолях здесь также необходимо использовать большое количество указанных сложных изодециловых эфиров бензойной кислоты. Кроме того, указанные пластификаторы также демонстрируют высокую летучесть и их добавление отрицательно сказывается на механических свойствах конечных продуктов.

В патенте США US 2,419,137 описан синтез дициклогексиладипата из исходных продуктов: циклогексанола и адипиновой кислоты посредством катализа серной кислотой с солями сульфата меди.

В международной заявке WO 14/166955 описывается помимо прочего синтез дициклогексиладипата посредством катализируемой серной кислотой этерификации адипиновой кислоты удвоенным количеством циклогексанола при 140°С. Однако там не раскрываются данные о применении дициклогексиладипата в качестве пластификатора в ПВХ и, в частности, не раскрываются быстродействующие желирующие свойства указанного соединения.

В патенте США US 5,321,155 раскрывается синтез дициклогексиладипата с использованием бензола, циклогексена, адипиновой кислоты и катализатора. Последующее взаимодействие реакционной смеси с азотной кислотой приводит к получению чистой адипиновой кислоты. Однако целью этого патентного документа является нахождение более простого способа, позволяющего, исходя из реакционного продукта простого гидрирования бензола и без выделения реакционных продуктов и без стадии взаимодействия с циклогексанолом или соответственно циклогексаноном, при помощи простых стадий получать чистую адипиновую кислоту. В US 5,332,155 не раскрывается применение дициклогексиладипата в ПВХ.

В справочнике «The Technology of Plasticizers», J. Kern Sears, Joseph R. Darby, 1982, John Wiley & Sons, Inc. кратко упоминается дициклогексиладипат и раскрывается лишь несколько данных в содержащей 67 phr (англ. parts per hundred resin (частей на 100 частей смолы)) смеси с ПВХ относительно летучести и экстракционных свойств.

В европейском патенте ЕР 432124 В1 раскрывается применение дициклогексиладипата в смесях с поливинилбутиралем. В нем, в частности, раскрыты преимущества комбинации смешанных сложных эфиров адипиновой кислоты с поливинилбутиралом по сравнению с чистыми сложными диэфирами, такими как дициклогексиладипат. Эти соединения применяют в качестве промежуточного слоя в безопасных остеклениях и характеризуются преимуществом в улучшенной стойкости к УФ-излучению, уменьшенной тенденции к расслаиванию на краях стеклополимерного композита и улучшенном поглощении удара.

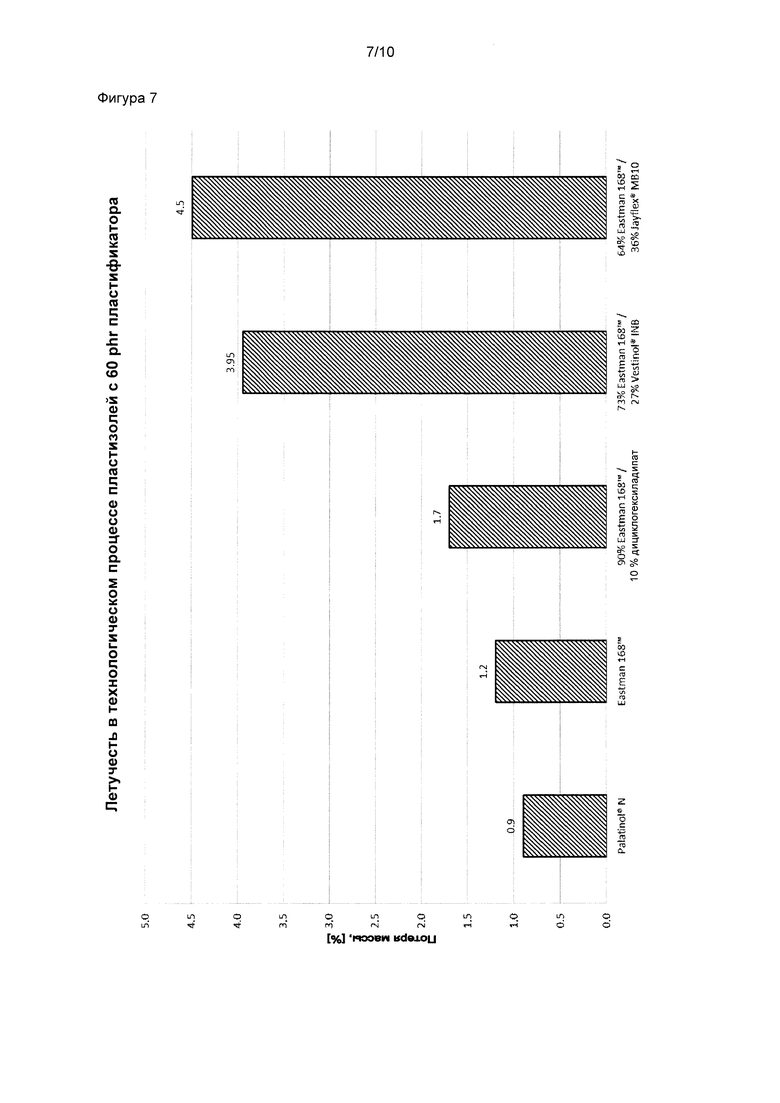

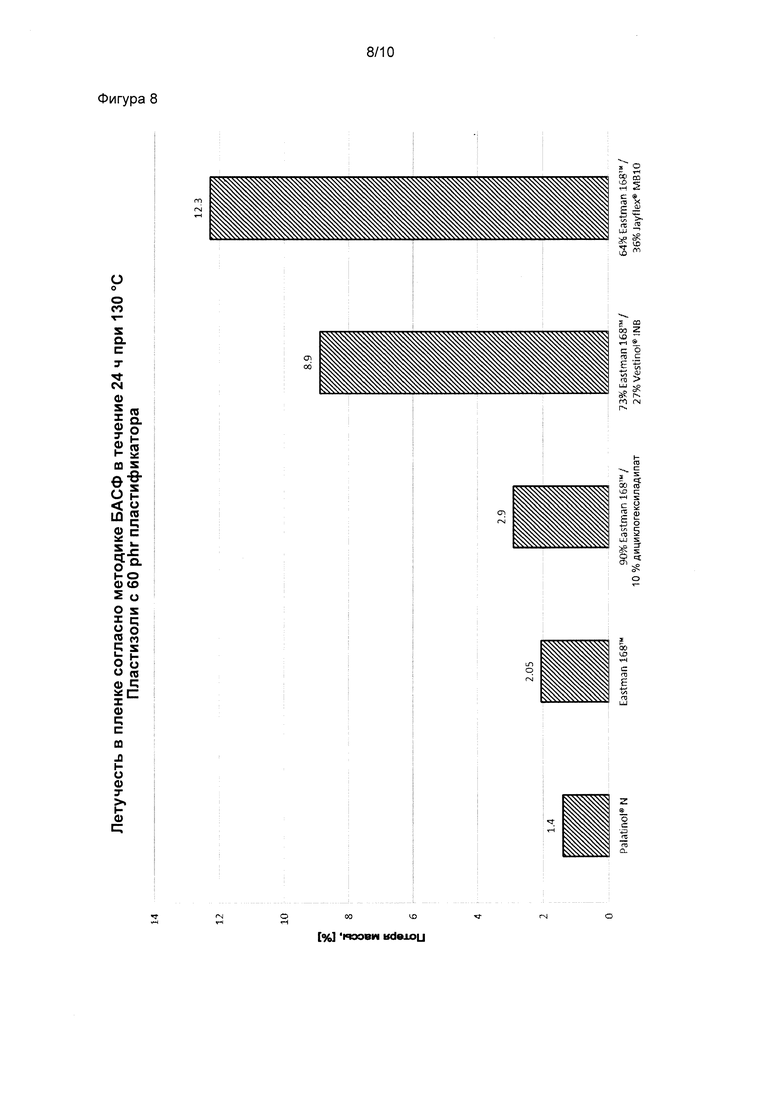

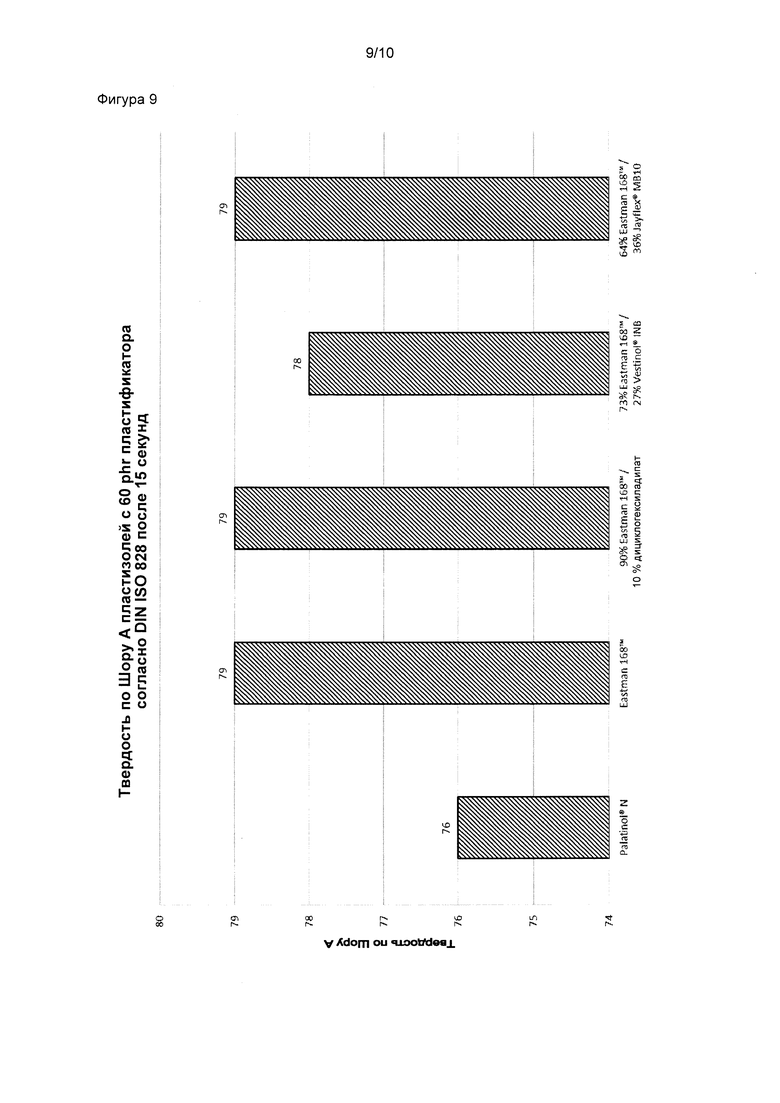

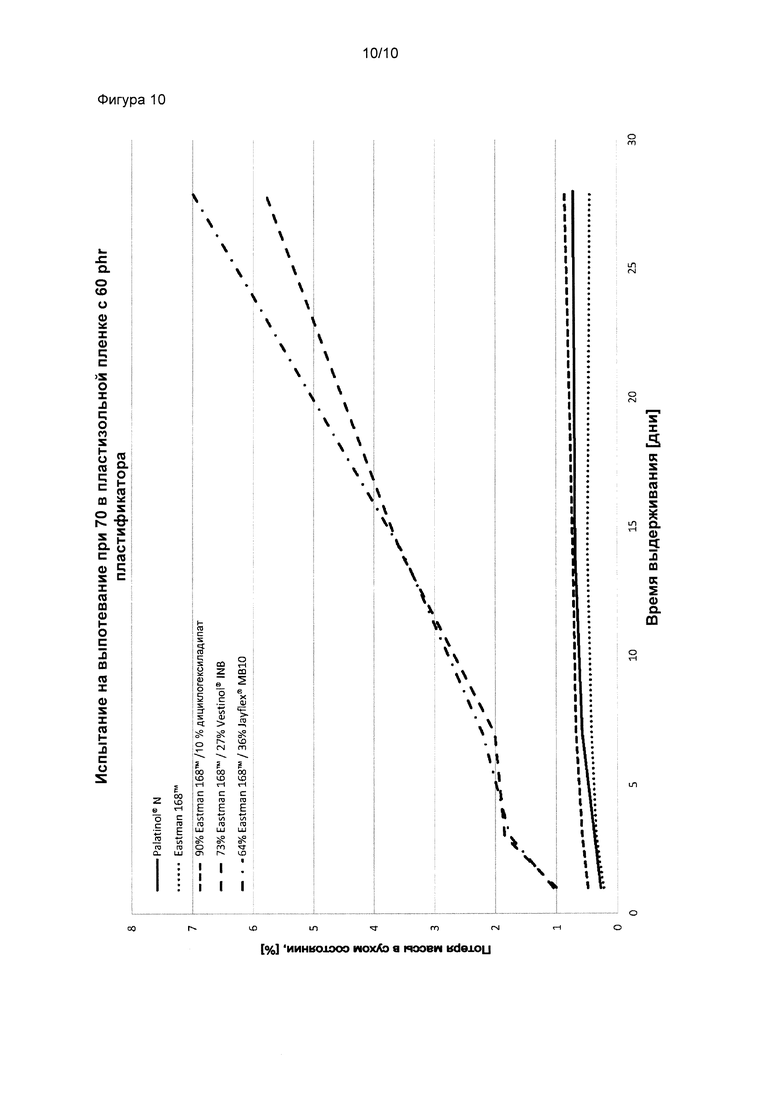

В основе настоящего изобретения лежит задача предоставить пластифицирующую композицию для термопластичных полимеров и эластомеров, которая содержит пластифицирующую композицию, придающую формовочной массе, с одной стороны, хорошие термопластичные свойства, а, с другой стороны, хорошие желирующие свойства, то есть, как можно более низкую температуру желирования. Тем самым, пластифицирующая композиция должна подходить, в частности, для приготовления пластизолей. Эта пластифицирующая композиция должна иметь высокую совместимость с подлежащим пластифицированию полимером, обладать высокой стабильностью, и, к тому же, быть токсикологически безопасной. Кроме того, пластифицирующая композиция должна демонстрировать низкую летучесть, как во время переработки, так и при использовании конечных продуктов.

Эта задача неожиданным образом решается при помощи пластифицирующей композиции, содержащей

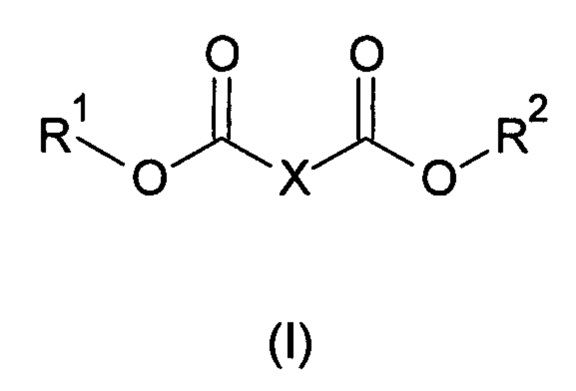

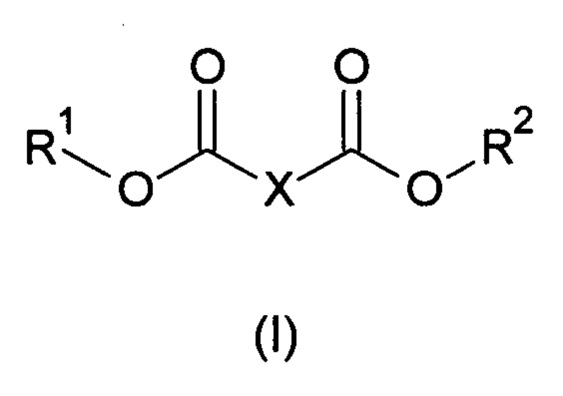

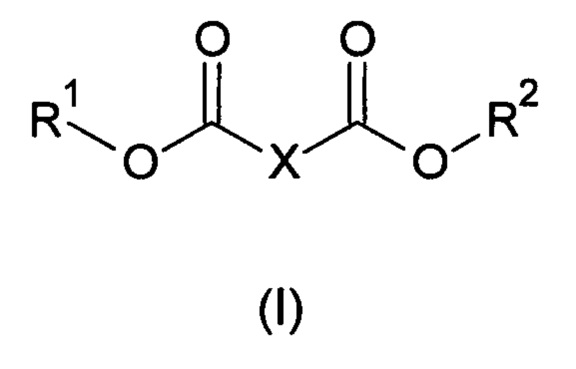

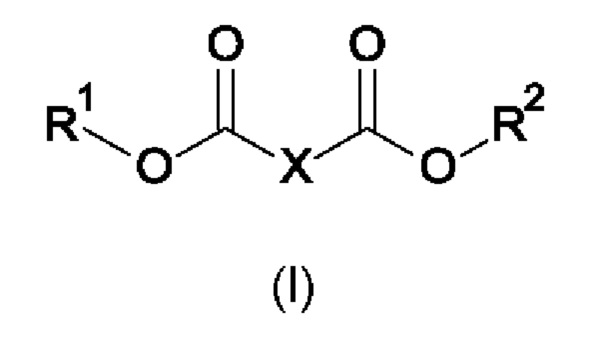

a) одно или несколько соединение(ий) общей формулы (I),

в которой

X представляет собой неразветвленную алкиленовую группу с 2-8 атомами углерода или разветвленную алкениленовую группу с 6-8 атомами углерода или неразветвленную или разветвленную алкениленовую группу с 2-8 атомами углерода, содержащую по меньшей мере одну двойную связь, и

R1 и R2 независимо друг от друга выбраны из циклоалкила с 5-7 атомами углерода, причем циклоалкильные остатки независимо друг от друга, или являются незамещенными, или замещены по меньшей мере одним алкильным остатком с 1-10 атомами углерода, и

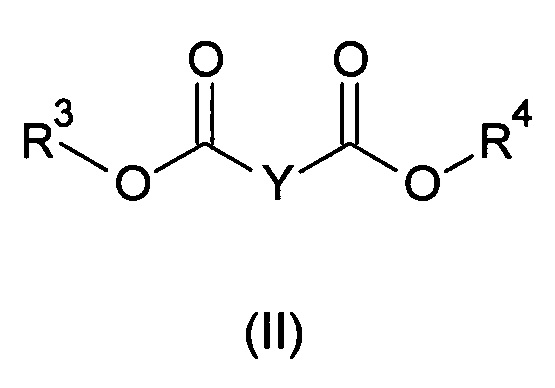

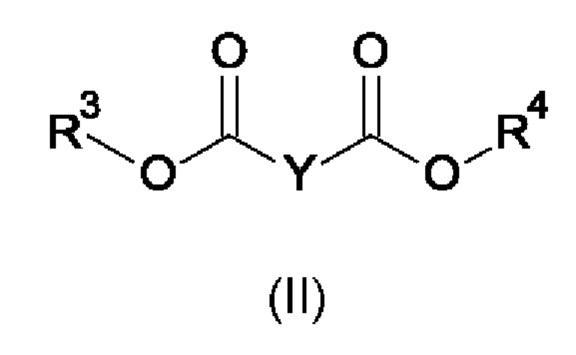

b) одно или несколько соединение(ий) общей формулы (II),

в которой

R3 и R4 независимо друг от друга выбраны из разветвленных и неразветвленных алкильных остатков с 7-12 атомами углерода,

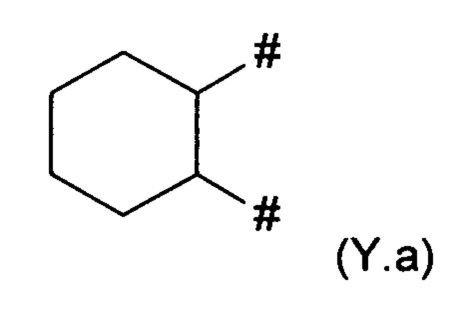

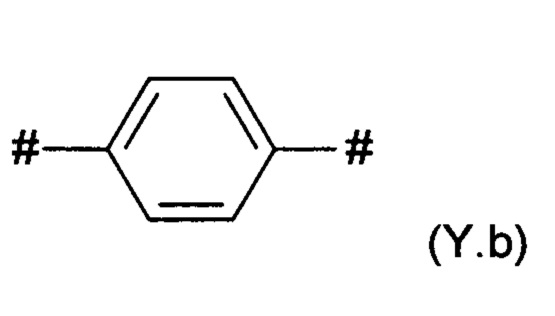

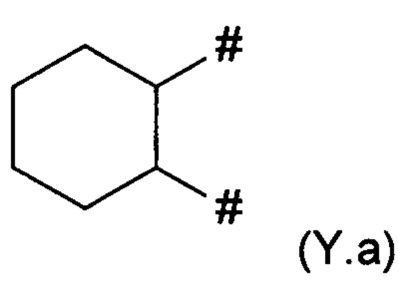

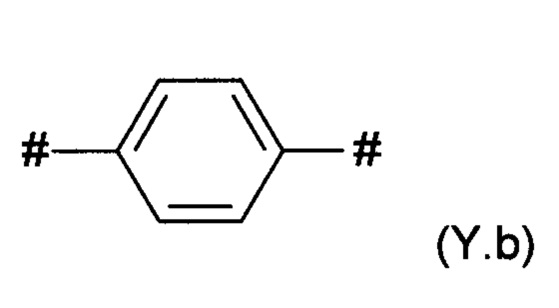

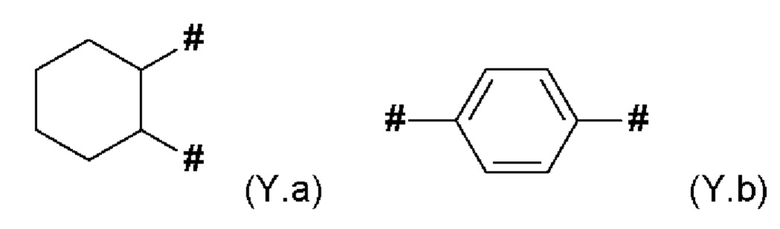

Y выбран из групп формул (Y.a) и (Y.b)

причем # обозначает соответствующие точки присоединения к сложноэфирным группам,

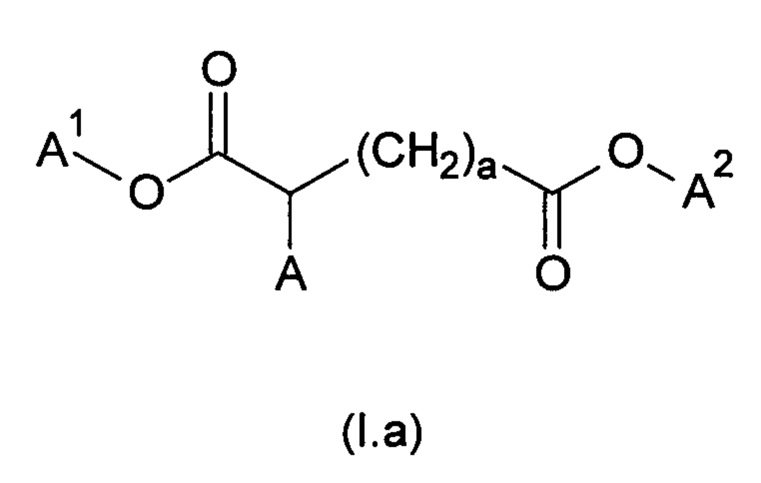

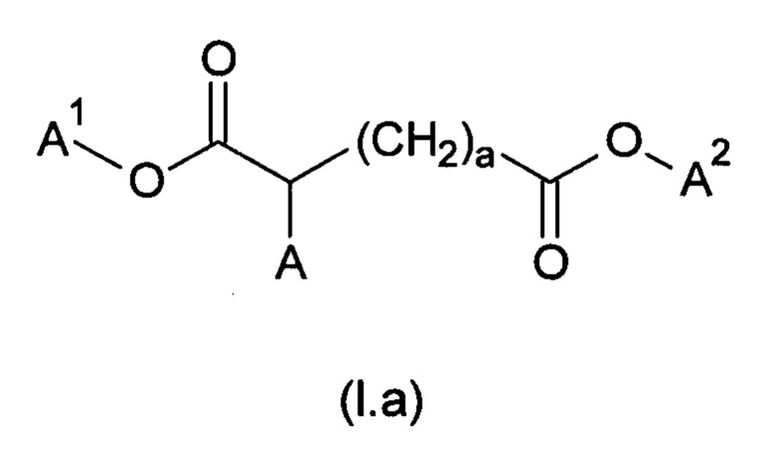

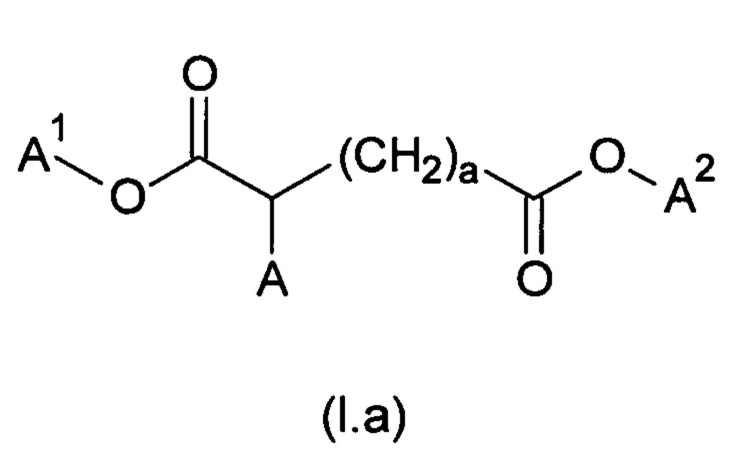

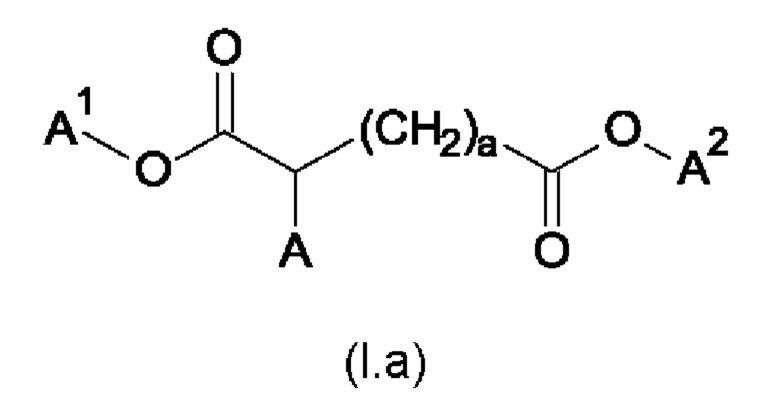

при условии, что пластифицирующая композиция не содержит соединения формулы (I.a),

в которой

А означает метил или этил,

А1 и А2 независимо друг от друга выбраны из разветвленных и неразветвленных циклоалкильных остатков с 5-7 атомами углерода, которые являются незамещенными или замещены по меньшей мере одним алкильным остатком с 1-10 атомами углерода,

а означает 1 или 2.

Первым предпочтительным объектом является пластифицирующая композиция, содержащая

а) одно или несколько соединение(ий) общей формулы (I),

в которой

X представляет собой неразветвленную алкиленовую группу с 2-8 атомами углерода или разветвленную алкениленовую группу с 6-8 атомами углерода или неразветвленную или разветвленную алкениленовую группу с 2-8 атомами углерода, содержащую по меньшей мере одну двойную связь, и

R1 и R2 независимо друг от друга выбраны из циклоалкила с 5-7 атомами углерода, причем циклоалкильные остатки независимо друг от друга или являются незамещенными, или замещены по меньшей мере одним алкильным остатком с 1-10 атомами углерода, и

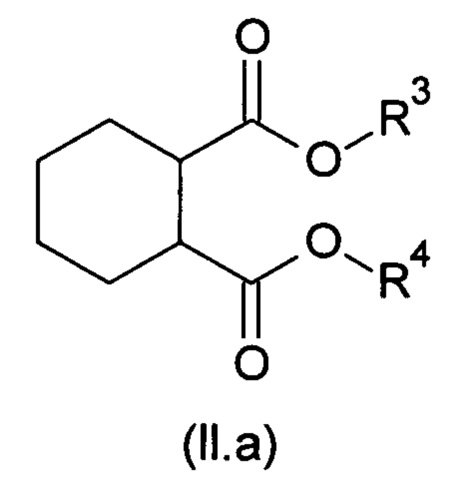

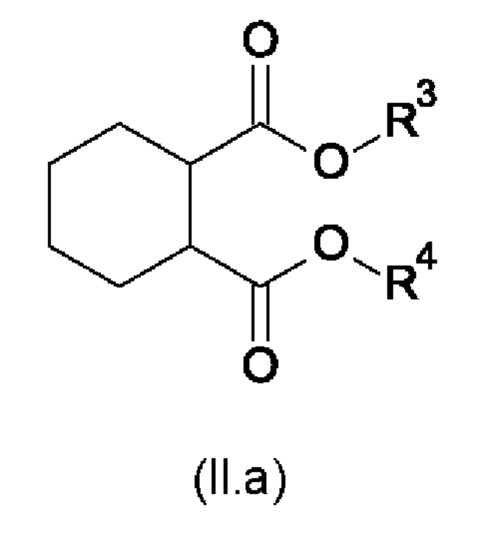

b) одно или несколько соединение(ий) общей формулы (II.а),

причем

R3 и R4 независимо друг от друга выбраны из разветвленных и неразветвленных алкильных остатков с 4-12 атомами углерода,

при условии, что пластифицирующая композиция не содержит соединения формулы (I.a),

в которой

А означает метил или этил,

А1 и А2 независимо друг от друга выбраны из разветвленных и неразветвленных циклоалкильных остатков с 5-7 атомами углерода, которые являются незамещенными или замещены по меньшей мере одним алкильным остатком с 1-10 атомами углерода,

а означает 1 или 2.

Вторым предпочтительным объектом является пластифицирующая композиция, содержащая

а) одно или несколько соединение(ий) общей формулы (I),

в которой

X представляет собой неразветвленную алкиленовую группу с 2-8 атомами углерода или разветвленную алкениленовую группу с 6-8 атомами углерода или неразветвленную или разветвленную алкениленовую группу с 2-8 атомами углерода, содержащую по меньшей мере одну двойную связь, и

R1 и R2 независимо друг от друга выбраны из циклоалкила с 5-7 атомами углерода, причем циклоалкильные остатки независимо друг от друга или являются незамещенными, или замещены по меньшей мере одним алкильным остатком с 1-10 атомами углерода, и

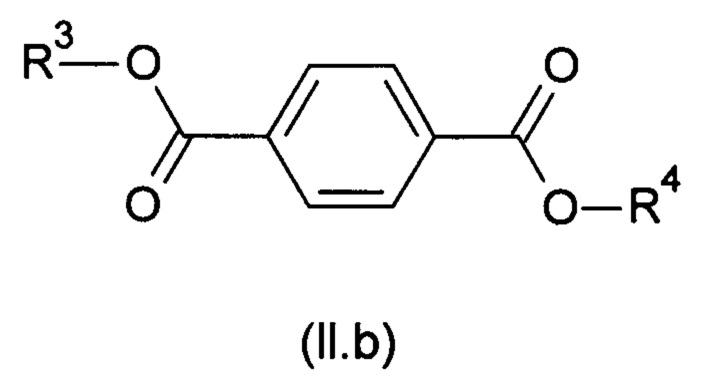

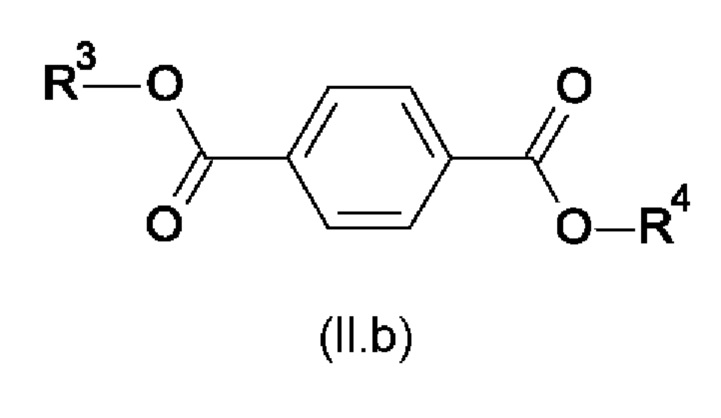

b) одно или несколько соединение(ий) общей формулы (II.b),

причем

R3 и R4 независимо друг от друга выбраны из разветвленных и неразветвленных алкильных остатков с 4-12 атомами углерода,

при условии, что пластифицирующая композиция не содержит соединения формулы (I.a),

в которой

А означает метил или этил,

А1 и А2 независимо друг от друга выбраны из разветвленных и неразветвленных циклоалкильных остатков с 5-7 атомами углерода, которые являются незамещенными или замещены по меньшей мере одним алкильным остатком с 1-10 атомами углерода,

а означает 1 или 2.

Другим объектом изобретения являются формовочные массы, которые содержат по меньшей мере один термопластичный полимер или эластомер и пластифицирующую композицию, как определено ранее и в дальнейшем.

Другим объектом изобретения являются пластизоли, которые содержат пластифицирующую композицию, как определено ранее и в дальнейшем.

Другим объектом изобретения является применение пластифицирующей композиции, как определено ранее и в дальнейшем, в качестве пластификатора для термопластичных полимеров, в частности поливинилхлорида (ПВХ), и эластомеров.

Другим объектом изобретения является применение пластифицирующей композиции, как определено ранее и в дальнейшем, в качестве пластификатора в пластизолях.

Другим объектом изобретения является применение указанных формовочных масс для изготовления формованных изделий и пленок.

Пластифицирующие композиции согласно изобретению имеют следующие преимущества:

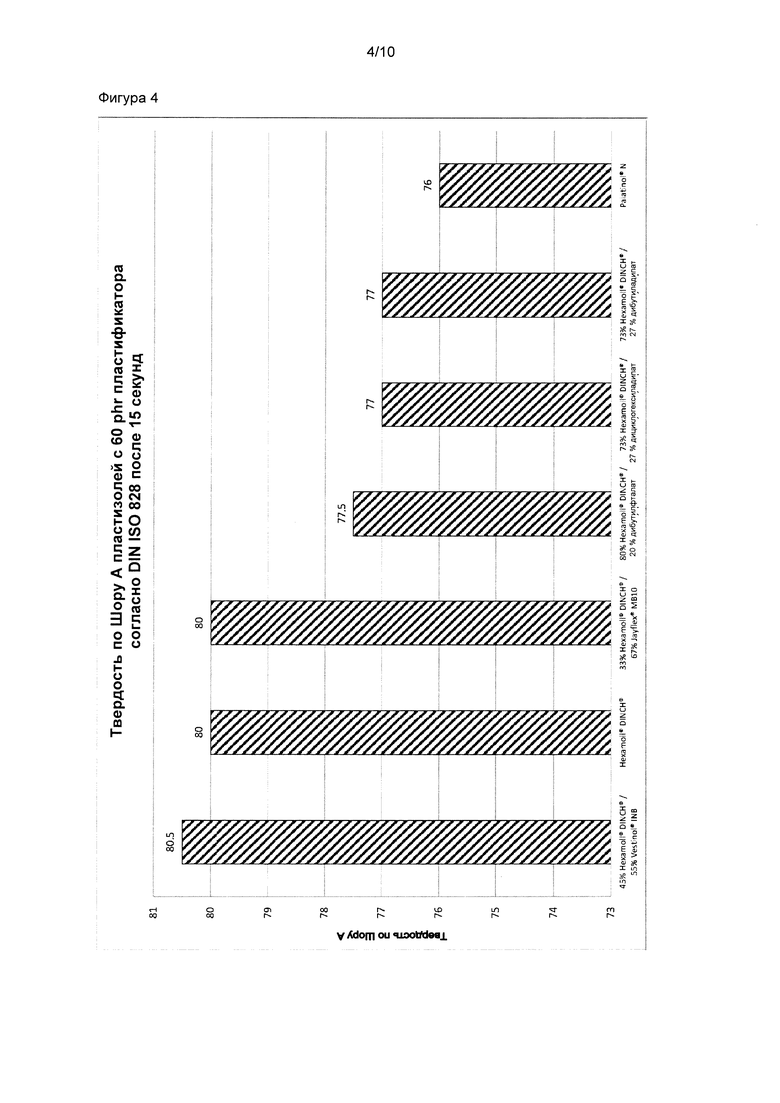

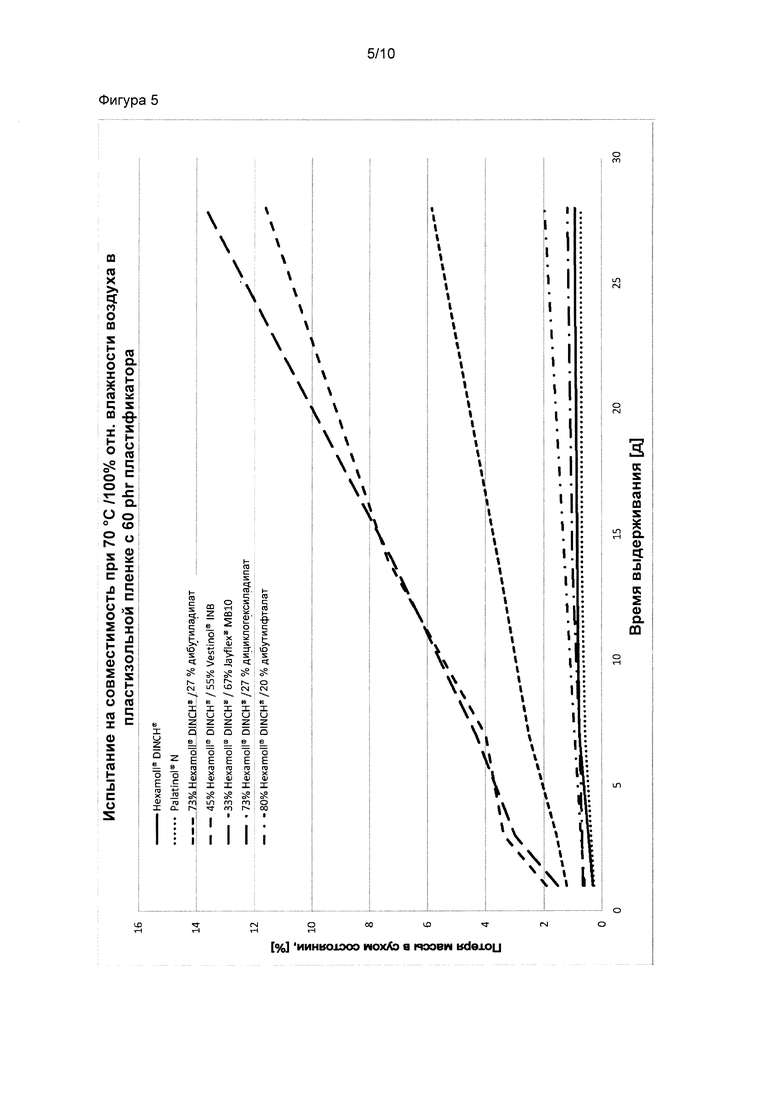

- Пластифицирующие композиции согласно изобретению отличаются высокой совместимостью с подлежащими пластифицированию полимерами, в частности, ПВХ.

- Пластифицирующие композиции согласно изобретению обладают высокой стабильностью.

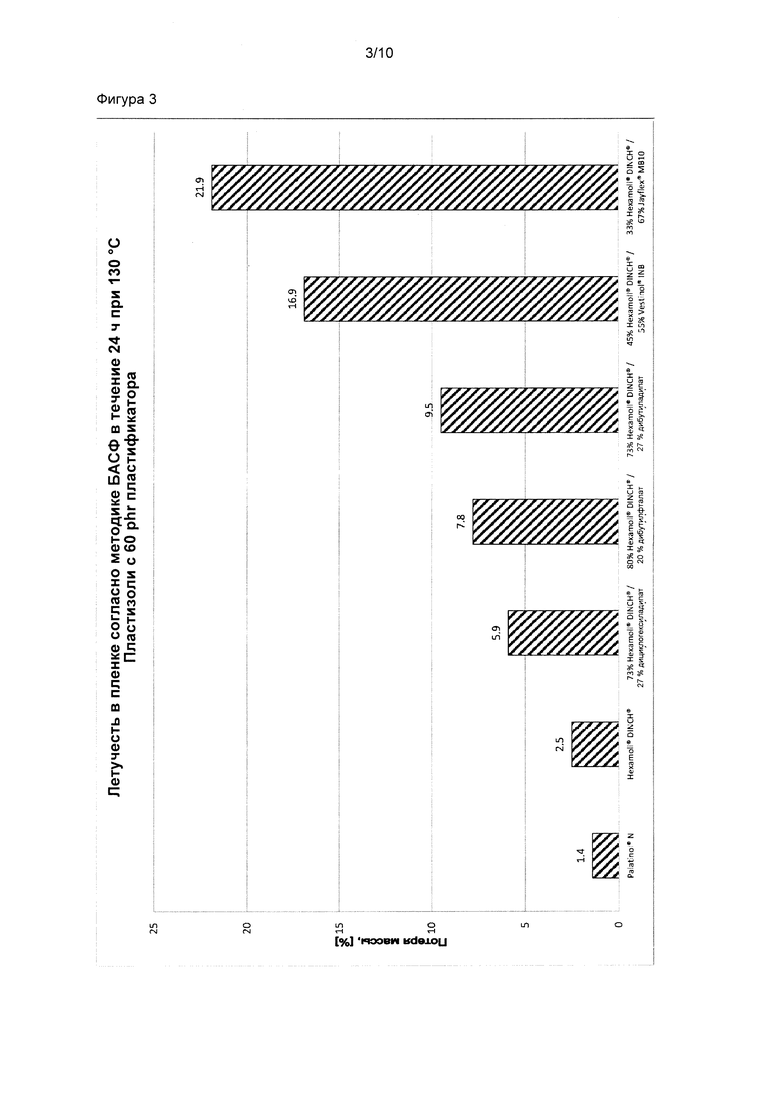

- Пластифицирующие композиции согласно изобретению при этом демонстрируют низкую летучесть, как во время переработки, так и при использовании конечных продуктов.

- Пластифицирующие композиции согласно изобретению предпочтительным образом подходят для достижения большого числа самых разнообразных и сложных характеристик переработки и применения синтетических материалов.

- Пластифицирующая композиция согласно изобретению предпочтительным образом подходит для получения пластизолей.

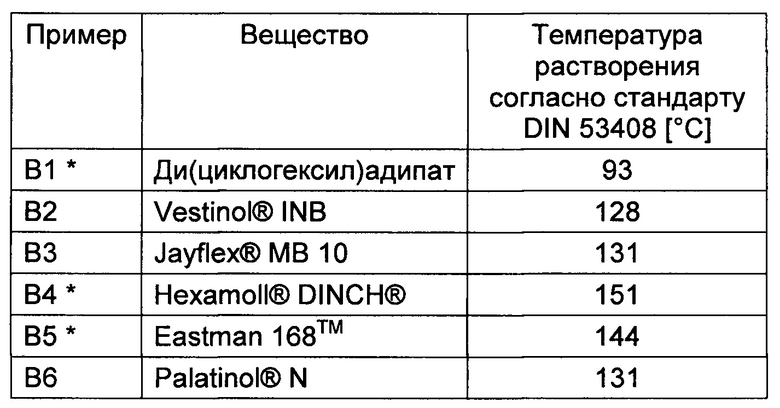

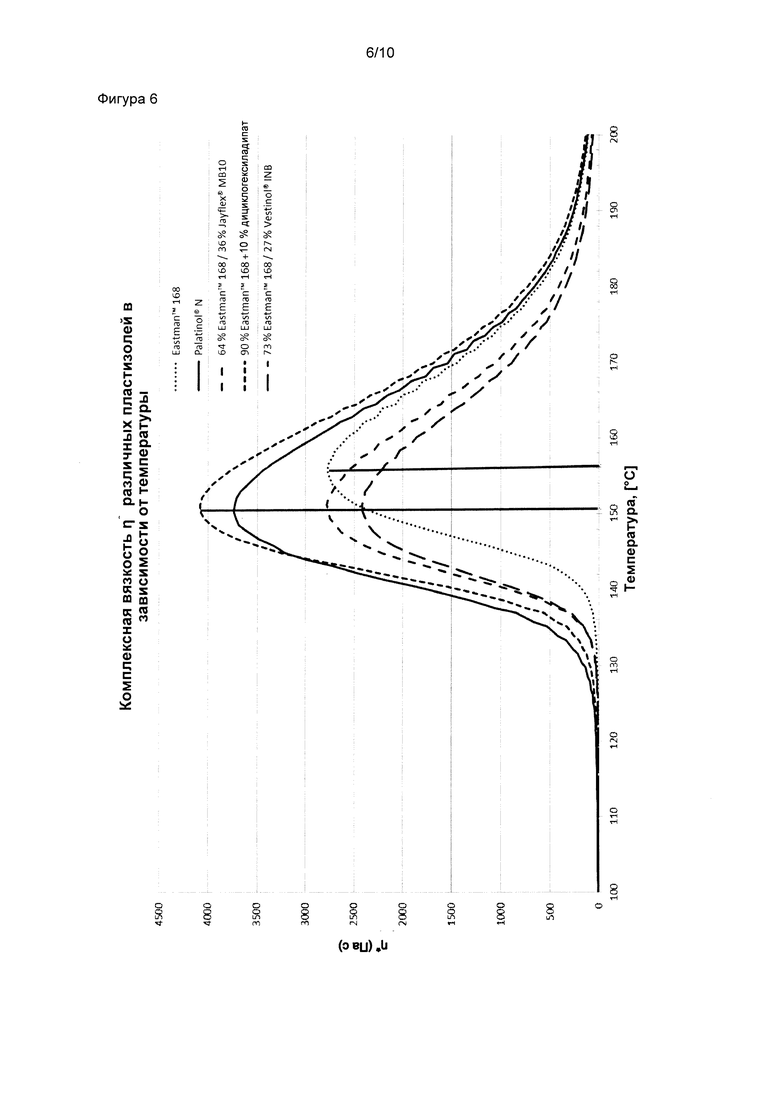

- Благодаря своим исключительно низким температурам растворения согласно стандарту DIN 53408 (Июль 1967), соединения (I), содержащиеся в пластифицирующей композиции согласно изобретению, очень хорошо подходят в качестве быстродействующих желирующих агентов. Чтобы снизить температуру, необходимую для желирования термопластичного полимера, и/или повысить его скорость желирования, хватает даже незначительных количеств соединений (I) в пластифицирующей композиции согласно изобретению.

- Пластифицирующие композиции согласно изобретению подходят для применения для изготовления формованных изделий и пленок для чувствительных к материалам областей применения, таких как медицинские продукты, упаковки для пищевых продуктов, товары для использования во внутренних помещениях, например, жилья и транспортных средств, игрушки, изделия для ухода за ребенком и т.д.

- Для получения соединений (I), содержащихся в пластифицирующих композициях согласно изобретению, можно применять легко доступные исходные вещества.

- Способы получения соединений (I), используемых согласно изобретению, являются простыми и эффективными, благодаря чему эти соединения без проблем могут быть предоставлены в промышленном масштабе.

Как было отмечено выше, неожиданно было обнаружено, что соединения общей формулы (I), присутствующие в пластифицирующей композиции, используемой согласно изобретению, имеют очень низкие температуры растворения в соответствии с DIN 53408 и пригодны для улучшения желирующих свойств термопластичных полимеров и эластомеров специально для этого в комбинации со сложными диэфирами общей формулы (II), в частности со сложными эфирами 1,2-циклогександикарбоновой кислоты общей формулы (II.а) и/или сложными диэфирами терефталевой кислоты общей формулы (II.b). При этом уже незначительных количеств соединений (I) в пластифицирующей композиции согласно изобретению хватает, чтобы снизить температуру, необходимую для желирования, и/или повысить скорость желирования.

В комбинации с соединениями общей формулы (I) можно использовать соединения формул (II.а) или (II.b).

В комбинации с соединениями общей формулы (I) может быть использована также смесь соединений формул (II.а) или (II.b).

В рамках настоящего изобретения под быстродействующим желирующим агентом или соответственно "fast fuser" понимают пластификатор, который имеет температуру растворимости, определенную в соответствии с DIN 53408, ниже 120°С. Такие быстродействующие желирующие агенты используют, в частности, для получения пластизолей.

В рамках настоящего изобретения используемая ранее или в дальнейшем аббревиатура phr (англ. parts per hundred resin (частей на 100 частей смолы)) обозначает массовые части пластификатора на 100 массовых частей полимера.

В рамках изобретения префикс Cn-Cm указывает на количество атомов углерода, которые может иметь обозначенная им молекула или обозначенный им остаток.

Выражение «циклоалкил с 5-7 атомами углерода» с точки зрения настоящего изобретения включает насыщенные циклические углеводороды, имеющие 5, 6 или 7 атомов углерода. К ним причисляют, например, циклопентил, циклогексил, циклогептил. Особо предпочтительным является циклогексил.

Замещенные циклоалкильные группы с 5-7 атомами углерода, в зависимости от величины своего цикла, могут иметь один или несколько (например, 1, 2, 3, 4 или 5) алкильных заместителей с 1-10 атомами углерода. Алкильные заместители с 1-10 атомами углерода независимо друг от друга выбирают из линейных и разветвленных алкильных групп с 1-10 атомами углерода, например этил, метил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, н-пентил, н-гексил, н-гептил, н-октил, н-нонил, н-децил и их структурные изомеры.

Примерами замещенных циклоалкильных групп с 5-7 атомами углерода являются 2-метилциклопентил, 3-метилциклопентил, 2-метилциклогексил, 3-метилциклогексил, 4-метил циклогексил, 2-метилциклогептил, 3-метилциклогептил, 4-метилциклогептил, 2-этилциклопентил, 3-этилциклопентил, 2-этилциклогексил, 3-этилциклогексил, 4-этилциклогексил, 2-этилциклогептил, 3-этилциклогептил, 4-этилциклогептил. Предпочтительными являются 2-метилциклопентил, 2-метилциклогексил и 2-метилциклогептил.

В рамках настоящего изобретения термин «алкил с 4-12 атомами углерода» включает неразветвленные или разветвленные алкильные группы с 4-12 атомами углерода. К ним относятся, например, н-бутил, изобутил, втор-бутил, трет-бутил, н-пентил, 2-пентил, 2-метилбутил, 3-метилбутил, 1,2-диметилпропил, 1,1-диметилпропил, 2,2-диметилпропил, 1-этилпропил, н-гексил, 1-метилпентил, 2-метилпентил, 1-этилбутил, 2-этилбутил, н-гептил, 1-метилгексил, 2-метилгексил, 1-этилпентил, 2-этилпентил, 1-пропилбутил, 1-этил-2-метилпропил, н-октил, изооктил, 2-этилгексил, н-нонил, изононил, 2-пропилгексил, н-децил, изодецил, 2-пропилгептил, н-ундецил, изондецил, н-додецил, изододецил и их структурные изомеры.

Предпочтительно в случае «алкила с 4-12 атомами углерода» речь идет о разветвленных или неразветвленных алкильных группах с 7-12 атомами углерода. Предпочтительно алкил с 7-12 атомами углерода выбирают из н-гептила, 1-метилгексила, 2-метилгексила, 1-этилпентила, 2-этилпентила, 1-пропилбутила, 1-этил- 2-метилпропила, н-октила, изооктила, 2-этилгексила, н-нонила, изононила, 2-пропилгексила, н-децила, изодецила, 2-пропилгептила, н-ундецила, изоундецила, н-додецила, изододецила и тому подобных. Предпочтительно в случае «алкила с 7-12 атомами углерода» речь идет о разветвленных или неразветвленных алкильных группах с 7-12 атомами углерода, в частности, о разветвленных или неразветвленных алкильных группах с 8-11 атомами углерода. Особенно предпочтительно алкил с 8-11 атомами углерода представляет собой н-октил, н-нонил, изононил, 2-этилгексил, изодецил, 2-пропилгептил, н-ундецил или изоундецил.

В рамках настоящего изобретения термин «алкил с 1-10 атомами углерода» включает линейные или разветвленные алкильные группы с 1-10 атомами углерода, например метил, этил, пропил, бутил, пентил, гексил, гептил, октил, нонил и децил.

В рамках настоящего изобретения термин «неразветвленная алкиленовая группа с 2-8 атомами углерода» относится к неразветвленному двухвалентному углеводородному остатку, имеющему от 2 до 8 атомов углерода. К ним относятся, например, 1,2-этилен, 1,2-пропилен, 1,3-пропилен, 1,4-бутилен, 1,5-пентилен, 1,6-гексилен, 1,7-гептилен и 1,8-октилен.

Предпочтительно в случае неразветвленной алкиленовой группы с 2-8 атомами углерода речь идет о неразветвленных алкиленовых группах с 2-5 атомами углерода, например о 1,2-этилене, 1,3-пропилене, 1,4-бутилене и 1,5-пентилене.

В рамках настоящего изобретения термин «разветвленная алкиленовая группа с 6-8 атомами углерода» относится к разветвленному двухвалентному углеводородному остатку, имеющему от 6 до 8 атомов углерода. К ним причисляют, например, 2-метил-1,5-пентилен, 3-метил-1,5-пентилен, 2,3-диметил-1,4-бутилен, 2-метил-1,6-гексилен, 3-метил-1,6-гексилены, 2-этил-1,5-пентилен, 3-этил-1,5-пентилен, 2,3-диметил-1,5-пентилен, 2,4-диметил-1,5-пентилен, 2-метил-1,7-гептилен, 3-метил-1,7-гептилен, 4-метил-1,7-гептилен, 2-этил-1,6-гексилен, 3-этил-1,6-гексилен, 2,3-диметил-1,6-гексилен, 2,4-диметил-1,6-гексилен и тому подобные.

В рамках настоящего изобретения термин «алкениленовая группа с 2-8 атомами углерода» относится к двухвалентным углеводородным остаткам, имеющим от 2 до 8 атомов углерода, которые могут быть неразветвленными или разветвленными, причем главная цепь содержит по меньшей мере одну двойную связь.

Предпочтительно в случае «алкениленовой группы с 2-8 атомами углерода» речь идет о разветвленных и неразветвленных алкениленовых группах, имеющих от 2 до 6 атомов углерода, с одной двойной связью. К ним причисляют, например, этенилен, пропенилен, 1-метилэтенилен, 1-бутенилен, 2-бутенилен, 1-метилпропенилен, 2-метилпропенилен, 1-пентенилен, 2-пентенилен, 1-метил-1-бутенилен, 1-метил-2-бутенилен, 1-гексенилен, 2-гексенилен, 3-гексенилен, 1-метил-1-пентенилен, 1-метил-2-пентенилен, 1-метил-3-пентенилен, 1,4-диметил-1-бутенилен, 1,4-диметил-2-бутенилен, и тому подобные. Особо предпочтительно в случае «алкениленовой группы с 2-8 атомами углерода» речь идет о неразветвленных алкениленовых группах, имеющих от 2 до 4 атомов углерода, с одной двойной связью.

Двойные связи в алкениленовых группах независимо друг от друга могут присутствовать в Е- или Z-конфигурации или в виде смеси обеих конфигураций.

В случае однократно или многократно разветвленных алкиленовых групп и алкениленовых групп атом углерода в точке разветвления или атомы углерода в соответствующих точках разветвления могут независимо друг от друга иметь R- или S-конфигурацию или обе конфигурации в равных или отличающихся долях.

Соединения Формулы (I)

Предпочтительно остатки R1 и R2 в общей формуле (I) независимо друг от друга означают циклопентил, циклогексил, циклогептил, 2-метилциклопентил, 2-метилциклогексил и 2-метилциклогептил, предпочтительно циклопентил, циклогексил, циклогептил. Особенно предпочтительно остатки R1 и R2 являются одинаковыми. Наиболее предпочтительно остатки R1 и R2 в общей формуле (I) оба означают циклогексил.

Предпочтительно в соединениях общей формулы (I) X представляет собой неразветвленную алкиленовую группу с 2-5 атомами углерода или неразветвленную алкениленовую группу с 2-4 атомами углерода, содержащую двойную связь.

Особо предпочтительно в соединениях общей формулы (I) X означает неразветвленную алкиленовую группу с 2-5 атомами углерода, например, 1,2-этилен, 1,3-пропилен, 1,4-бутилен и 1,5-пентилен. В частности X означает 1,3-пропилен или 1,4-бутилен.

Предпочтительные соединения общей формулы (I) выбирают из

- ди(циклопентил)глутарата,

- ди(циклогексил)глутарата,

- ди(циклогептил)глутарата,

- ди(2-метилциклопентил)глутарата,

- ди(2-метилциклогексил)глутарата,

- ди(2-метилциклогептил)глутарата,

- ди(циклопентил)адипата,

- ди(циклогексил)адипата,

- ди(циклогептил)адипата,

- ди(2-метилциклопентил)адипата,

- ди(2-метилциклогексил)адипата,

- ди(2-метилциклогептил)адипата,

а также смесей из двух или более чем двух из указанных выше соединений.

Особенно предпочтительным соединением общей формулы (I) является дициклогексиладипат.

Соединения общей формулы (II)

В соединениях общей формулы (II) Y выбирают из групп формул (Y.a) и (Y.b)

причем # обозначает соответствующие точки присоединения к сложноэфирным группам.

В предпочтительном варианте осуществления в соединениях общей формулы (II), (II.а) и (II.b) остатки R3 и R4 независимо друг от друга означают алкил с 7-12 атомами углерода, например н-гептил, 1-метилгексил, 2-метилгексил, 1-этилпентил, 2-этилпентил, 1-пропилбутил, 1-этил-2-метилпропил, н-октил, изооктил, 2-этилгексил, н-нонил, изононил, 2-пропилгексил, н-децил, изодецил, 2-пропилгептил, н-ундецил, изоундецил, н-додецил, изододецил или тому подобные. Особенно предпочтительно R3 и R4 независимо друг от друга означают н-октил, н-нонил, изононил, 2-этилгексил, изодецил, 2-пропилгептил, н-ундецил или изоундецил.

В предпочтительном варианте осуществления в соединениях общей формулы (II) остатки R3 и R4 являются одинаковыми.

Предпочтительно в соединениях общей формулы (II) остатки R3 и R4 оба означают алкил с 7-12 атомами углерода, особо предпочтительно оба означают 2-этилгексил, оба означают изононил или оба означают 2-пропилгептил.

Соединения формулы (II.а)

В предпочтительном варианте осуществления в соединениях общей формулы (II.а) остатки R3 и R4 независимо друг от друга означают алкил с 7-12 атомами углерода, предпочтительно означают независимо друг от друга н-октил, н-нонил, изононил, 2-этилгексил, изодецил, 2-пропилгептил, н-ундецил или изоундецил, особо предпочтительно 2-этилгексил, изононил или 2-пропилгептил, в частности изононил.

В другом предпочтительном варианте осуществления в соединениях формулы (II.а) остатки R3 и R4 имеют одинаковое значение.

Предпочтительно в соединениях общей формулы (II.а) остатки R3 и R4 оба означают алкил с 7-12 атомами углерода, особо предпочтительно оба означают 2-этилгексил, оба означают изононил или оба означают 2-пропилгептил, в частности изононил.

Особенно предпочтительным соединением формулы (II) является ди(изононил)-1,2-циклогександикарбоксилат.

Соединения Формулы (II.b)

В предпочтительном варианте осуществления в соединениях общей формулы (II.b) остатки R3 и R4 независимо друг от друга означают алкил с 7-12 атомами углерода, особо предпочтительно означают независимо друг от друга н-октил, н-нонил, изононил, 2-этилгексил, изодецил, 2-пропилгептил, н-ундецил или изоундецил, особо предпочтительно 2-этилгексил, изононил или 2-пропилгептил, в частности 2-этилгексил.

В предпочтительном варианте осуществления в соединениях формулы (II.b) остатки R3 и R4 являются одинаковыми.

Предпочтительно в соединениях общей формулы (II.b) остатки R3 и R4 оба означают алкил с 7-12 атомами углерода, особо предпочтительно оба означают 2-этилгексил, оба означают изононил или оба означают 2-пропилгептил, в частности 2-этилгексил.

Особенно предпочтительным соединением формулы (II.b) является ди(2-этилгексил)-терефталат.

Особые варианты осуществления

При помощи подбора содержания соединений (I) и (II) в пластифицирующей композиции согласно изобретению пластифицирующие свойства могут согласовываться с соответствующей целью применения. Для использования в специальных областях применения при необходимости может быть полезным добавлять к пластифицирующим композициям согласно изобретению другие пластификаторы, отличающиеся от соединений (I), (I.a) и (II). На этом основании, пластифицирующая композиция согласно изобретению при необходимости может содержать по меньшей мере один дополнительный пластификатор, отличающийся от соединений (I) и (II).

Отличающийся от соединений (I), (I.a) и (II) дополнительный пластификатор выбирают из сложных диалкиловых эфиров фталевой кислоты, сложных алкиларилалкиловых эфиров фталевой кислоты, сложных триалкиловых эфиров тримеллитовой кислоты, отличающихся от соединений (II) сложных эфиров 1,2-циклогександикарбоновой кислоты, отличающихся от соединений (II) сложных диалкиловых эфиров терефталевой кислоты, сложных алкиловых эфиров 1,3- и 1,4-циклогександикарбоновой кислоты, отличающихся от соединений (II) сложных эфиров циклогександикарбоновых кислот, сложных алкиловых эфиров бензойной кислоты, сложных гликолевых диэфиров бензойной кислоты, сложных эфиров гидроксибензойной кислоты, сложных эфиров насыщенных монокарбоновых кислот, отличающихся от соединений (I) и (I.a) сложных эфиров насыщенных и ненасыщенных дикарбоновых кислот, амидов и сложных эфиров ароматических сульфокислот, сложных эфиров алкилсульфокислот, сложных эфиров глицерина, сложных эфиров изосорбида, сложных эфиров фосфорной кислоты, сложных триэфиров лимонной кислоты, производных алкилпирролидона, сложных алкиловых эфиров 2,5-фурандикарбоновой кислоты, сложных алкиловых эфиров 2,5-тетрагидрофурандикарбоновой кислоты, эпоксидированных растительных масел, эпоксидированных сложных моноалкиловых эфиров жирных кислот, сложных полиэфиров из алифатических и/или ароматических поликарбоновых кислот с по меньшей мере двухатомными спиртами.

Предпочтительные сложные диалкиловые эфиры фталевой кислоты, которые предпочтительным образом могут быть смешаны с соединениями (I) и (II), имеют в алкильных цепях независимо друг от друга от 4 до 13 атомов углерода, предпочтительно от 8 до 13 атомов углерода. Подходящим сложным алкиларилалкиловым эфиром фталевой кислоты является например бензилбутилфталат. Подходящие триалкиловые эфиры тримеллитовой кислоты предпочтительно имеют независимо друг от друга в алкильных цепях в каждом случае от 4 до 13 атомов углерода, в частности, от 7 до 11 атомов углерода. Подходящие сложные алкиловые эфиры бензойной кислоты предпочтительно имеют независимо друг от друга в алкильных цепях в каждом случае от 7 до 13 атомов углерода, в частности, от 9 до 13 атомов углерода. Подходящими сложными алкиловыми эфирами бензойной кислоты являются, например, изононилбензоат, изодецилбензоат или 2-пропилгептилбензоат. Подходящими сложными гликолевыми диэфирами бензойной кислоты являются диэтиленгликольдибензоат и дибутиленгликольдибензоат. Подходящими сложными эфирами насыщенных монокарбоновых кислот являются, например, сложные эфиры уксусной кислоты, масляной кислоты, валериановой кислоты или молочной кислоты. Подходящими эфирами насыщенных дикарбоновых кислот, отличающихся от соединений формулы (I) и (Ia), являются, например, сложные эфиры янтарной кислоты, азелаиновой кислоты и себациновой кислоты. Подходящими эфирами ненасыщенных дикарбоновых кислот, отличающихся от соединений формулы (I) и (Ia), являются, например, сложные эфиры малеиновой кислоты и фумаровой кислоты с 6-13 атомами углерода в алкильном остатке. Подходящие сложные эфиры алкилсульфокислот предпочтительно имеют алкильный остаток с числом атомов углерода от 8 до 22. К ним причисляют, например, сложные фениловые или крезиловые эфиры пентадецилсульфокислоты. Подходящими сложными эфирами изосорбида являются сложные диэфиры изосорбида, которые предпочтительно этерифицированы карбоновыми кислотами с числом атомов углерода от 8 до 13. Подходящими сложными эфирами фосфорной кислоты являются три-2-этилгексил фосфат, триоктилфосфат, трифенилфосфат, изодецилдифенилфосфат, бис(2-этилгексил)фенилфосфат и 2-этилгексилдифенилфосфат. В сложных триэфирах лимонной кислоты ОН-группа может присутствовать в свободной или карбоксилированной форме, предпочтительно ацетилированной. Алкильные остатки ацетилированного сложного триэфира лимонной кислоты предпочтительно независимо друг от друга имеют от 4 до 8 атомов углерода, в частности, от 6 до 8 атомов углерода. Подходящими являются производные алкилпирролидона с алкильными остатками из количества от 4 до 18 атомов углерода. Подходящие сложные диалкиловые эфиры 2,5-фурандикарбоновой кислоты независимо друг от друга имеют в алкильных цепях соответственно от 7 до 13 атомов углерода, предпочтительно от 8 до 12 атомов углерода. Подходящие сложные диалкиловые эфиры 2,5-тетрагидрофурандикарбоновой кислоты независимо друг от друга имеют в алкильных цепях в каждом случае от 7 до 13 атомов углерода, предпочтительно от 8 до 12 атомов углерода. Подходящим эпоксидированным растительным маслом является, например, эпоксидированное соевое масло, к примеру, доступное у фирмы Galata-Chemicals, Lampertheim, Германия. Эпоксидированные сложные моноалкиловые эфиры жирных кислот, доступные, например, под торговым названием reFlex™ фирмы PolyOne, США, также являются подходящими. В случае сложных полиэфиров из алифатических и ароматических поликарбоновых кислот речь предпочтительно идет о сложных полиэфирах адипиновой кислоты с многоатомными спиртами, в частности, диалкиленгликольполиадипатах, имеющих от 2 до 6 атомов углерода в алкиленовом остатке.

Во всех указанных ранее случаях алкильные остатки соответственно могут быть линейными или разветвленными и соответственно одинаковыми или разными. На сделанные в начале общие варианты осуществления в отношении подходящих и предпочтительных алкильных остатков настоящим делается ссылка.

Содержание по меньшей мере одного дополнительного пластификатора, отличающегося от соединений (I) и (II), в пластифицирующей композиции согласно изобретению обычно составляет от 0 до 50% масс., предпочтительно от 0 до 40% масс., особенно предпочтительно от 0 до 30% масс., и, в частности, от 0 до 25% масс., в пересчете на общее количество по меньшей мере одного дополнительного пластификатора и соединений (I) и (II) в пластифицирующей композиции.

В случае если присутствует дополнительный пластификатор, то предпочтительно в концентрации по меньшей мере 0,01% масс., предпочтительно по меньшей мере 0,1% масс., в пересчете на общее количество, по меньшей мере, одного дополнительного пластификатора и соединений (I) и (II) в пластифицирующей композиции.

В одном предпочтительном варианте осуществления пластифицирующая композиция согласно изобретению не содержит никакого дополнительного пластификатора, отличающегося от соединений (I) и (II).

Предпочтительно содержание соединений общей формулы (I) в пластифицирующей композиции согласно изобретению составляет от 1 до 70% масс., особенно предпочтительно от 2 до 50% масс., и, в частности, от 3 до 30% масс., в пересчете на общее количество соединений (I) и (II) в пластифицирующей композиции.

Предпочтительно содержание соединений общей формулы (II) в пластифицирующей композиции согласно изобретению составляет от 30 до 99% масс., особо предпочтительно от 50 до 98% масс., и, в частности, от 70 до 97% масс., в пересчете на общее количество соединений (I) и (II) в пластифицирующей композиции.

В пластифицирующей композиции согласно изобретению массовое соотношение между соединениями общей формулы (I) и соединениями общей формулы (II) предпочтительно находится в диапазоне от 1:100 до 2:1, особенно предпочтительно в диапазоне от 1:50 до 1:1 и, в частности, в диапазоне от 1:35 до 1:2.

Формовочные массы

Другой объект настоящего изобретения касается формовочной массы, содержащей по меньшей мере один полимер и пластифицирующую композицию, такую как определено выше.

В одном предпочтительном варианте исполнения в случае полимера, содержащегося в формовочной массе, речь идет о термопластичном полимере.

В качестве термопластичных полимеров рассматривают все пригодные к термопластичной обработке полимеры. В частности, эти термопластичные полимеры выбирают из:

- гомо- или сополимеров, которые содержат по меньшей мере один всполимеризованный мономер, который выбран из моноолефинов с 2-10 атомами углерода, таких как, например, этилен или пропилен, 1,3-бутадиена, 2-хлор-1,3-бутадиена, винилового спирта и его сложных алкиловых эфиров с 2 - 10 атомами углерода в алкиле, винилхлорида, винилиденхлорида, винилиденфторида, тетрафторэтилена, глицидилакрилата, глицидилметакрилата, акрилатов и метакрилатов со спиртовыми компонентами из разветвленных и неразветвленных спиртов с 1-10 атомами углерода, винилароматических соединений, таких как, например, стирол, акрилонитрила, метакрилонитрила, α,β-этиленненасыщенных моно- и дикарбоновых кислот и ангидрида малеиновой кислоты;

- гомо- и сополимеров винилацеталей;

- сложных поливиниловых эфиров, поликарбонатов (ПК);

- сложных полиэфиров, таких как полиалкилентерефталаты, полигидроксиалканоаты (ПГА), полибутиленсукцинаты (ПБС), полибутиленсукцинатадипаты (ПБСА);

- простых полиэфиров,

- простых полиэфиркетонов;

- термопластичных полиуретанов (ТПУ);

- полисульфидов,

- полисульфонов,

- простых полиэфирсульфонов,

- сложных алкиловых эфиров целлюлозы,

и их смесей.

Следует назвать, например, полиакрилаты с одинаковыми или разными спиртовыми остатками из группы спиртов с 4-8 атомами углерода, особенно бутанола, гексанола, октанола и 2-этилгексанола, полиметилметакрилат (ПММА), сополимеры метилметакрилата и бутилакрилата, сополимеры акрилонитрила, бутадиена и стирола (АБС), сополимеры этилена и пропилена, этилен-пропилен-диеновые сополимеры (EPDM), полистирол (ПС), сополимеры стирола и акрилонитрила (САН), акрилонитрилстиролакрилат (АСА), сополимеры стирола, бутадиена и метилметакрилата (SBMMA), сополимеры стирола и малеинового ангидрида, сополимеры стирола и метакриловой кислоты (SMA), полиоксиметилен (ПОМ), поливиниловый спирт (ПВС), поливинилацетат (ПВА), поливинилбутираль (ПВБ), поликапролактон (ПКЛ), полигидроксимасляную кислоту (ПГМК), полигидроксивалериановую кислоту (PHV), полимолочную кислоту (ПМК), этилцеллюлозу (ЭЦ), ацетат целлюлозы (АЦ), пропионат целлюлозы (ПЦ) или ацетат/бутират целлюлозы (CAB).

Предпочтительно в случае содержащегося в формовочной массе согласно изобретению по меньшей мере одного термопластичного полимера речь идет о поливинилхлориде (ПВХ), поливинилбутирале (ПВБ), гомо- и сополимерах винилацетата, гомо- и сополимерах стирола, полиакрилате, термопластичном полиуретане (ТПУ) или полисульфиде.

В зависимости от того, какой термопластичный полимер или смесь термопластичных полимеров содержится в формовочной массе, используют различные количества пластификатора. Как правило, общее содержание пластификаторов в формовочной массе составляет от 0,5 до 300 phr (parts per hundred resin = масс. ч. на 100 масс. ч. полимера), предпочтительно от 0,5 до 130 phr, особенно предпочтительно от 1 до 100 phr.

В частности, в случае содержащегося в формовочной массе согласно изобретению по меньшей мере одного термопластичного полимера речь идет о поливинилхлориде (ПВХ).

Поливинилхлорид получается в результате гомополимеризации винилхлорида. Применяемый согласно изобретению поливинилхлорид (ПВХ) может быть получен, например, при помощи суспензионной полимеризации, микросуспензионной полимеризации, эмульсионной полимеризации или полимеризации в массе вещества. Получение ПВХ в результате полимеризации винилхлорида, а также получение и состав пластифицированного ПВХ описываются, например, в издании «Becker/Braun, Kunststoff-Handbuch, Band 2/1: Polyvinylchlorid», 2. Издание, издательство Carl Hanser, Мюнхен.

Значение К-константы Фикентчера, которая характеризует молярную массу ПВХ и определяется согласно стандарту DIN EN ISO1628-2 (ноябрь 1999), для пластифицированного согласно изобретению ПВХ в большинстве случаев находится между 57 и 90, предпочтительно между 61 и 85, в частности, между 64 и 80.

В рамках изобретения содержание ПВХ в формовочных массах согласно изобретению составляет от 20 до 95% масс., предпочтительно от 40 до 90% масс., и, в частности, от 45 до 85% масс.

Если в случае термопластичного полимера в формовочных массах согласно изобретению речь идет о поливинилхлориде, то общее содержание пластификаторов в формовочной массе составляет от 1 до 300 phr, предпочтительно от 5 до 150 phr, особенно предпочтительно от 10 до 130 phr и, в частности от 15 до 120 phr.

Другой объект настоящего изобретения касается формовочных масс., содержащих по меньшей мере один эластомер и по меньшей мере одну пластифицирующую композицию, как определено выше.

Предпочтительно в случае содержащегося в формовочных массах согласно изобретению эластомера речь идет по меньшей мере об одном натуральном каучуке (НК) или по меньшей мере одном каучуке, полученном синтетическим путем, или их смесях. Предпочтительными каучуками, полученными синтетическим путем, являются, например, полиизопреновый каучук (ИК), стирол-бутадиеновый каучук (СБК), бутадиеновый каучук (БК), нитрил-бутадиеновый каучук (НБК) или хлоропреновый каучук (ХК).

Предпочтительными являются каучуки или смеси каучуков, которые могут вулканизироваться с помощью серы.

В рамках изобретения содержание эластомера в формовочных массах согласно изобретению составляет от 20 до 95%, предпочтительно от 45 до 90%, и, в частности, от 50 до 85%.

В рамках изобретения формовочные массы, которые содержат по меньшей мере один эластомер, дополнительно к вышеуказанным компонентам, могут содержать другие подходящие добавки. Например, могут содержаться армирующие наполнители, такие как сажа или диоксид кремния, другие наполнители, донор метилена, такой как гексаметилентетрамин (ГМТ), акцептор метилена, такой как фенольные смолы, модифицированные карданолом (из орехов кешью), вулканизирующий или сшивающий агент, ускорители вулканизации или полимерной сшивки, активаторы, различные типы масел, средства для защиты от старения и другие различные добавки, которые примешивают, например, в массы для изготовления шин и другие каучуковые массы.

Если в случае полимера в формовочных массах согласно изобретению речь идет об каучуке, то содержание пластифицирующей композиции согласно изобретению, как определено выше, составляет от 1 до 60 phr, предпочтительно от 1 до 40 phr, особенно предпочтительно от 2 до 30 phr.

Добавки к формовочной массе

В рамках изобретения формовочные массы, содержащие по меньшей мере один термопластичный полимер, могут содержать другие подходящие добавки. Например, могут содержать стабилизаторы, смазывающие вещества, наполнители, пигменты, ингибиторы горения, светостабилизаторы, вспенивающие агенты, полимерные вспомогательные средства для переработки, средства для улучшения ударной прочности, оптические отбеливатели, антистатики или биостабилизаторы.

Далее некоторые подходящие добавки описываются более подробно. Однако приведенные примеры не представляют собой никакого ограничения формовочных масс согласно изобретению, а служат исключительно для пояснения. Все данные по содержанию представляют собой данные в % масс., относительно всей формовочной массы.

В качестве стабилизаторов рассматривают все обычные ПВХ-стабилизаторы в твердой и жидкой форме, например, обычные стабилизаторы на основе кальция/цинка (Ca/Zn), бария/цинка (Ba/Zn), свинца (Pb) или олова (Sn), а также и кислотообразующие слоистые силикаты, такие как гидроталькит.

Формовочные массы согласно изобретению могут иметь содержание стабилизаторов от 0,05 до 7%, предпочтительно от 0,1 до 5%, особенно предпочтительно от 0,2 до 4% и, в частности, от 0,5 до 3%.

Смазочные средства уменьшают адгезию между синтетическим материалом, подлежащим обработке, и металлическими поверхностями и к тому же служат противодейстию силам трения при смешивании, пластификации и формовании.

В качестве смазочных средств формовочные массы согласно изобретению могут содержать все смазочные средства, обычные для переработки синтетических материалов. Например, рассматриваются углеводороды, такие как масла, парафины и полиэтиленовые (ПЭ) воски, жирные спирты, имеющие от 6 до 20 атомов углерода, кетоны, карбоновые кислоты, такие как жирные кислоты и монтановая кислота, окисленный ПЭ-воск, металлические соли карбоновых кислот, амиды карбоновых кислот, а также сложные эфиры карбоновых кислот, например, со спиртами - этанолом, жирными спиртами, глицерином, этандиолом, пентаэритритом и длинноцепными карбоновыми кислотами в качестве кислотных компонентов.

Формовочные массы согласно изобретению могут иметь содержание смазочных средств от 0,01 до 10%, предпочтительно от 0,05 до 5%, особенно предпочтительно от 0,1 до 3% и, в частности, от 0,2 до 2%.

Наполнители, прежде всего, положительным образом влияют на прочность при сжатии, растяжении и изгибе, а также на твердость и деформационную теплостойкость пластифицированного ПВХ.

В рамках изобретения формовочные массы также могут содержать наполнители, такие как, например, сажу, и другие неорганические наполнители, такие как природные карбонаты кальция, например, мел, известняк и мрамор, синтетические карбонаты кальция, доломит, силикаты, кремниевую кислоту, песок, диатомитовую землю, силикаты алюминия, такие как каолин, слюда и полевой шпат. Предпочтительно в качестве наполнителей используются карбонаты кальция, мел, доломит, каолин, силикаты, тальк или сажа.

Формовочные массы согласно изобретению могут иметь содержание наполнителей от 0,01 до 80%, предпочтительно от 0,1 до 60%, особенно предпочтительно от 0,5 до 50% и, в частности, от 1 до 40%.

Формовочные массы согласно изобретению могут также содержать пигменты, чтобы приспособить полученный продукт к различным возможностям использования.

В рамках настоящего изобретения могут использоваться как неорганические пигменты, так и органические пигменты. В качестве неорганических пигментов могут применяться, например, кобальтовые пигменты, такие как СоО/Al2O3, и хромовые пигменты, например, Cr2O3. В качестве органических пигментов рассматриваются, например, моноазопигменты, конденсированные азопигменты, азометиновые пигменты, антрахиноновые пигменты, хинакридоны, фталоцианиновые пигменты, диоксазиновые пигменты и дикетопирролопиррольные пигменты.

Формовочные массы согласно изобретению могут иметь содержание пигментов от 0,01 до 10%, предпочтительно от 0,05 до 5%, особенно предпочтительно от 0,1 до 3% и, в частности, от 0,5 до 2%.

Чтобы уменьшить воспламеняемость и сократить образование дыма при сгорании, формовочные массы согласно изобретению также могут содержать ингибиторы горения.

В качестве ингибиторов горения могут применяться, например, триоксид сурьмы, сложные эфиры фосфатов, хлорпарафины, гидроксид алюминия или соединения бора.

Формовочные массы согласно изобретению могут иметь содержание ингибиторов горения от 0,01 до 10%, предпочтительно от 0,1 до 8%, особенно предпочтительно от 0,2 до 5% и, в частности, от 0,5 до 2%.

Чтобы защитить изготовленное из формовочных масс согласно изобретению изделие от повреждения в поверхностной области в результате воздействия света, эти формовочные массы также могут содержать светостабилизаторы, например, поглотители УФ-излучения.

В качестве светостабилизаторов в рамках настоящего изобретения могут использоваться, например, гидроксибензофеноны, гидроксифенилбензотриазолы, цианоакрилаты или так называемые светостабилизаторы на основе пространственно-затрудненных аминов (англ. «hindered amine light stabilizers» (HALS)), такие как производные 2,2,6,6-тетраметилпиперидина.

Формовочные массы согласно изобретению могут иметь содержание светостабилизаторов, например, поглотителей УФ-излучения, от 0,01 до 7%, предпочтительно от 0,1 до 5%, особенно предпочтительно от 0,2 до 4% и, в частности, от 0,5 до 3%.

Пластизоли

Другой объект настоящего изобретения касается пластизоля, содержащего пластифицирующую композицию, как определено выше.

В рамках настоящего изобретения в случае пластизолей речь идет о суспензии тонкодисперсных порошкообразных полимерных соединений в жидкой пластифицирующей композиции согласно изобретению. Подходящими полимерными веществами являются вышеупомянутые полимеры, в частности термопластичные полимеры. Для подходящих и предпочтительных полимеров настоящим в полном объеме дается ссылка на формовочные массы.

Пластизоли обычно находятся в жидкой форме. Пластизоли при определенных условиях необратимо образуют гель.

Предпочтительные пластизоли содержат в качестве полимера ПВХ. Специальным вариантом осуществления являются пластизоли, содержащие ПВХ в качестве единственного полимерного компонента.

Получение соединений общей формулы (I)

Далее описывается получение соединений общей формулы (I), содержащихся в пластифицирующих композициях согласно изобретению.

Этерификация

Получение сложноэфирных соединений общей формулы (I) может быть осуществлено посредством этерификации соответствующих алифатических дикарбоновых кислот соответствующими алифатическими спиртами по обычным, известным специалисту в данной области способам. К ним причисляют взаимодействие по меньшей мере одного спиртового компонента, выбранного из спиртов R1-OH или соответственно R2-OH, с дикарбоновой кислотой общей формулы НО-С(=O)-Х-С(=O)-ОН или ее подходящим производным. Подходящими производными являются, например, галогенангидриды кислоты и ангидриды кислоты. Предпочтительный галогенангидрид кислоты представляет собой хлорангидрид. В качестве катализаторов этерификации могут быть использованы обычные для этого катализаторы, например, минеральные кислоты, такие как серная кислота и фосфорная кислота, органические сульфокислоты, такие как метансульфоновая кислота и п-толуолсульфокислота, амфотерные катализаторы, в частности, соединения титана, олова (IV) или циркония, такие как тетраалкоксититаны, например, тетрабутоксититан, и оксид олова (IV). Образующаяся в результате реакции вода может быть удалена при помощи обычных операций, например, перегонкой. Международная заявка WO 02/038531 описывает способ получения сложных эфиров многоосновных карбоновых кислот, при котором а) в реакционной зоне нагревают до кипения смесь, в основном состоящую из кислотного компонента или соответствующего ангидрида и спиртового компонента в присутствии катализатора этерификации, b) пары, содержащие спирт и воду, при помощи ректификации разделяют на фракцию, обогащенную спиртом, и фракцию, обогащенную водой, с) обогащенную спиртом фракцию подают обратно в реакционную зону, а обогащенную водой фракцию выводят из процесса. Способ, описанный в международной заявке WO 02/38531, а также раскрытые там катализаторы так же подходят для этерификации.

Катализатор этерификации используют в эффективном количестве, которое обычно находится в диапазоне от 0,05 до 10% масс., предпочтительно от 0,1 до 5% масс., в пересчете на сумму кислотного компонента (или ангидрида) и спиртового компонента.

Другие подходящие способы получения соединений общей формулы (I) посредством этерификации описываются, например, в патентах США US 6,310,235, US 5,324,853, немецких заявках DE-A 2612355 (номер в базе данных Derwent Abstract DW 77-72638 Y) или DE-A 1945359 (номер в базе данных Derwent Abstract DW 73-27151 U). На указанные документы делается ссылка в полном объеме.

Как правило, этерификацию дикарбоновой кислоты НО-С(=O)-Х-С(=O)-ОН осуществляют в присутствии описанных выше спиртовых компонентов R1-ОН или соответственно R2-OH, при помощи органической или минеральной кислоты, в частности, концентрированной серной кислоты. При этом спиртовой компонент предпочтительным образом используют по меньшей мере в удвоенном стехиометрическом количестве, в пересчете на количество дикарбоновой кислоты НО-С(=O)-Х-С(=O)-ОН или ее подходящего производного в реакционной смеси.

Этерификация, как правило, может осуществляться при давлении окружающей среды или пониженном или повышенном давлении. Предпочтительно этерификация проводится при давлении окружающей среды или пониженном давлении.

Этерификация может быть проведена в отсутствие добавляемого растворителя или в присутствии органического растворителя.

В случае если этерификация проводится в присутствии растворителя, то речь при этом предпочтительно идет об органическом растворителе, инертном в условиях реакции. К таким причисляют, например, алифатические углеводороды, галогенированные алифатические углеводороды, ароматические и замещенные ароматические углеводороды или простые эфиры. Предпочтительно растворитель выбирают из пентана, гексана, гептана, лигроина, петролейного эфира, циклогексана, дихлорметана, трихлорметана, тетрахлорметана, бензола, толуола, ксилола, хлорбензола, дихлорбензолов, простого дибутилового эфира, тетрагидрофурана (ТГФ), диоксана и их смесей.

Этерификацию обычно проводят в температурном диапазоне от 50 до 250°С. Если катализатор этерификации выбирают из органических или минеральных кислот, то этерификацию обычно проводят в температурном диапазоне от 50 до 160°С. Если катализатор этерификации выбирают из амфотерных катализаторов, то этерификацию обычно проводят в температурном диапазоне от 100 до 250°С.

Этерификация может проводиться в отсутствие или в присутствии инертного газа. Под инертным газом, как правило, понимают газ, который при данных условиях реакции не вступает в реакции с участвующими в этой реакции исходными веществами, реагентами, растворителями или образующимися продуктами.

Переэтерификация

Получение сложноэфирных соединений общей формулы (I) может быть осуществлено посредством переэтерификации сложных эфиров, которые отличаются от сложных эфиров общей формулы (I), с помощью соответствующих алифатических спиртов по обычным, известным специалисту в данной области способам. К ним причисляют взаимодействие сложных диалкиловых с 1-2 атомами углерода в алкиле эфиров дикарбоновых кислот НО-С(=O)-Х-С(=O)-ОН по меньшей мере с одним спиртом R1-OH или соответственно R2-OH или их смесями в присутствии подходящего катализатора переэтерификации.

В качестве катализаторов переэтерификации рассматривают обычные, традиционно применяемые для реакций переэтерификации катализаторы, которые в большинстве случаев также используют при реакциях этерификации. К ним причисляют, например, минеральные кислоты, такие как серная кислота и фосфорная кислота, органические сульфокислоты, такие как метансульфоновая кислота и п-толуолсульфокислота, или специальные металлические катализаторы из группы катализаторов олова (IV), например, диалкилоловодикарбоксилаты, такие как дибутилоловодиацетат, триалкилоловоалкоксиды, соединения моноалкилолова, такие как диоксид монобутилолова, соли олова, такие как ацетат олова или оксид олова, из группы титановых катализаторов, мономерных и полимерных титанатов и титановых хелатов, таких как тетраэтилортотитанат, тетрапропилортотитанат, тетрабутилортотитанат, триэтаноламинтитанат, из группы циркониевых катализаторов, цирконатов и циркониевых хелатов, таких как тетрапропилцирконат, тетрабутилцирконат, триэтаноламинцирконат, а также литиевые катализаторы, такие как литиевые соли, алкоксиды лития, или ацетилацетонаты алюминия (III), хрома (III), железа (III), кобальта (II), никеля (II) и цинка (II).

Количество используемого катализатора переэтерификации составляет от 0,05 до 5% масс., предпочтительно от 0,1 до 1% масс. Реакционная смесь предпочтительно нагревается до температуры кипения этой реакционной смеси, так что температура реакции, в зависимости от реагентов, находится между 20°С и 200°С.

Переэтерификация может осуществляться при давлении окружающей среды или пониженном или повышенном давлении. Предпочтительно переэтерификация проводится при давлении от 0,001 до 200 бар, особенно предпочтительно от 0,01 до 5 бар. Отщепленный при переэтерификации, более низкокипящий спирт предпочтительно непрерывно отгоняют с целью смещения равновесия реакции переэтерификации. Необходимая для этого перегонная колонна, как правило, находится в непосредственном соединении с реактором переэтерификации, предпочтительно она установлена непосредственно на этом реакторе. В случае применения нескольких соединенных в серию реакторов переэтерификации, каждый из этих реакторов может быть оснащен перегонной колонной, или спиртовая смесь, испаряющаяся предпочтительно из последнего резервуара каскада реакторов переэтерификации, посредством одного или нескольких сборных трубопроводов может подаваться в одну перегонную колонну. Регенерированный при этой перегонке более высококипящий спирт предпочтительно снова подается обратно в переэтерификацию.

В случае применения амфотерного катализатора его отделение, как правило, удается при помощи гидролиза и последующего отделения образовавшегося оксида металла, например, в результате фильтрации. Предпочтительно после проведенной реакции катализатор гидролизуется при помощи промывки водой, а выпавший оксид металла отфильтровывается. При желании фильтрат может подвергаться дальнейшей обработке для выделения и/или очистки продукта. Предпочтительно продукт отделяется перегонкой.

Переэтерификацию сложных диалкиловых с 1-2 атомами углерода в алкиле эфиров дикарбоновых кислот НО-С(=O)-Х-С(=O)-ОН с помощью по меньшей мере одного спирта R1-OH или соответственно R2-OH или их смеси предпочтительно осуществляют в присутствии по меньшей мере одного алкоголята титана (IV). Предпочтительными алкоголятами титана (IV) являются тетрапропоксититан, тетрабутоксититан или их смеси. Предпочтительно спиртовой компонент используют по меньшей мере в удвоенном стехиометрическом количестве относительно используемого сложного диалкилового эфира с 1-2 атомами углерода в алкиле.

Переэтерификация может проводиться в отсутствие или в присутствии добавленного органического растворителя. Предпочтительно переэтерификация проводится в присутствии инертного органического растворителя. Подходящие органические растворители указаны ранее для этерификации. К ним причисляют, в частности, толуол и ТГФ.

Температура при переэтерификации предпочтительно лежит в диапазоне от 50 до 200°С.

Переэтерификация может проводиться в отсутствие или в присутствии инертного газа. Под инертным газом, как правило, понимают газ, который при данных условиях реакции не вступает в реакции с участвующими в этой реакции исходными веществами, реагентами, растворителями или образующимися продуктами. Предпочтительно переэтерификация осуществляется без подведения инертного газа.

Использованные для получения соединений общей формулы (I) алифатические дикарбоновые кислоты и алифатические спирты могут быть или приобретены в продаже или получены по известным в литературе путям синтеза.

Michael Tuttle Musser в разделе "Cyclohexanol and Cyclohexanone" в "Ullmann's Encyclopedia of Industrial Chemistry" (2011) (DOI: 10.1002/14356007.а08_217.pub2) раскрывает технические пути синтеза крупномасштабного производства циклогексанола. В принципе, циклогексанол может быть получен путем гидрирования фенола в газовой фазе или посредством катализируемого окисления циклогексана кислородом воздуха в жидкой фазе в присутствии катализаторов на основе переходных металлов. Циклогексанол можно получить более селективно и с более высокими выходами, используя борную кислоту в жидкой фазе и окисляя также кислородом воздуха. Указанный последний процесс проходит через промежуточную стадию сложного эфира пероксоборной кислоты и циклогексанола. Кроме того, в промышленном масштабе также реализуют процесс, основанный на бензоле. В этом случае бензол гидрируют поэтапно и отделяют циклогексен от побочных компонентов, таких как непрореагировавший бензол и циклогексан. На катализируемой стадии циклогексен затем очень селективно и с высокими выходами (до 95% после всех стадий) превращают в циклогексанол.

Michael Tuttle Musser в разделе "Adipinic Acid" в "Ullmann's Encyclopedia of Industrial Chemistry" (2000) (DOI: 10.1002/14356007.a01_269) раскрывает технические пути синтеза крупномасштабного производства адипиновой кислоты. В настоящее время почти весь спрос на адипиновую кислоту в мире обеспечивается путем окисления азотной кислотой либо циклогексанола, либо циклогексанона, либо их смеси.

Соединения общей формулы (II)

Соединения общей формулы (II), (II.а) и (II.b) могут быть или приобретены на коммерческой основе или получены по известным в уровне техники способам.

Например, сложные диэфиры могут быть получены в результате этерификации или переэтерификации дикислот или их подходящих производных с помощью соответствующих спиртов. Обычные способы известны специалисту в данной области. Этерификация может быть осуществлена по обычным, известным специалисту в данной области, способам.

Соединения общей формулы (II.а)

Как правило, сложные эфиры 1,2-циклогександикарбоновой кислоты в большинстве случаев получают в результате гидрирования ядра соответствующих сложных эфиров фталевой кислоты. Гидрирование ядра может быть осуществлено по способу, описанному в международной заявке WO 99/32427. Особенно подходящий способ гидрирования ядра, например, описывается также в международной заявке WO 2011/082991 А2.

Также сложные эфиры 1,2-циклогександикарбоновой кислоты можно получить в последовательности реакций, состоящей из реакции Дильса-Альдера и последующего гидрирования и этерификации или соответственно последующей этерификации и гидрирования. Подходящие способы известны специалисту в данной области, например из международной заявки WO 02/066412.

Кроме того, сложные эфиры 1,2-циклогександикарбоновой кислоты могут быть получены в результате этерификации 1,2-циклогександикарбоновой кислоты или ее подходящих производных с помощью соответствующих спиртов. Этерификация может быть осуществлена по обычным, известным специалисту в данной области, способам.

Общим для способов получения соединений общей формулы (II.а) является то, что проводят этерификацию или соответственно переэтерификацию, исходя из фталевой кислоты, 1,2-циклогександикарбоновой кислоты или их подходящих производных, причем в качестве исходных веществ используют соответствующие алкановые спирты с 4-12 атомами углерода. В случае этих спиртов речь, как правило, идет не о чистых веществах, а о смесях изомеров, состав которых и степень чистоты зависит от соответствующего способа, с помощью которого эти спирты получают.

Предпочтительные алкановые спирты с 4-12 атомами углерода, которые используют для получения соединений (II.а), содержащихся в пластифицирующей композиции согласно изобретению, могут быть линейными или разветвленными или состоять из смесей из линейных и разветвленных алкановых спиртов с 4-12 атомами углерода. К ним причисляют н-гептанол, изогептанол, н-октанол, изооктанол, 2-этилгексанол, н-нонанол, изононанол, изодеканол, 2-пропилгептанол, н-ундеканол, изоундеканол, н-додеканол или изододеканол. Особенно предпочтительными являются алкановые спирты с 7-12 атомами углерода, в частности 2-этилгексанол, изононанол и 2-пропилгептанол, в частности, изононанол.

Соединения формулы (II.b)

Как правило, диалкиловые эфиры терефталевой кислоты получают посредством этерификации терефталевой кислоты или ее подходящих производных соответствующими спиртами. Этерификация может быть осуществлена по обычным, известным специалисту в данной области, способам, как например описано в международной заявке WO 2009/095126.

Общим для способов получения соединений формулы (II.b) является то, что проводят этерификацию или соответственно переэтерификацию, исходя из терефталевой кислоты или ее подходящих производных, причем в качестве исходных веществ используют соответствующие алкановые спирты с 4-12 атомами углерода. В случае этих спиртов речь, как правило, идет не о чистых веществах, а о смесях изомеров, состав которых и степень чистоты зависит от соответствующего способа, с помощью которого эти спирты получают. Предпочтительно в качестве исходных веществ используют алкановые спирты с 7-12 атомами углерода.

Предпочтительные алкановые спирты с 4-12 атомами углерода, которые используют для получения соединений (II.b), содержащихся в пластифицирующей композиции согласно изобретению, могут быть линейными или разветвленными или состоять из смесей из линейных и разветвленных алкановых спиртов с 4-12 атомами углерода. К ним причисляют н-бутанол, изобутанол, н-пентанол, изопентанол, н-гексанол, изогексанол, н-гептанол, изогептанол, н-октанол, изооктанол, 2-этилгексанол, н-нонанол, изононанол, изодеканол, 2-пропилгептанол, н-ундеканол, изоундеканол, н-додеканол или изододеканол. Особенно предпочтительными являются алкановые спирты с 7-12 атомами углерода, в частности 2-этилгексанол, изононанол и 2-пропилгептанол, особенно 2-этилгексанол.

Соединения формулы (II.b) являются коммерчески доступными. Подходящим коммерчески доступным пластификатором формулы (II.b) является, например, ди-(2-этилгексил)терефталат (DOTP), который продается под торговым названием Eastman 168™ фирмы Eastman Chemical BV, Capelle aan den Ijssel, Голландия, а также под торговым названием Palatinol® DOTP фирмы BASF Corp., Florham Park, Нью-Джерси, США.

Алканолы

В рамках настоящей заявки под термином «изоспирт» по отношению к описанным ниже алканолам следует понимать смесь структурных изомеров, если не указано иное.

Гептанол

Используемые для получения соединений общей формулы (II) гептанолы могут быть линейными или разветвленными или состоять из смесей из линейных и разветвленных гептанолов. Предпочтительно применяют смеси из разветвленных гептанолов, также обозначаемые как изогептанол, которые получают в результате катализируемого родием или предпочтительно кобальтом гидроформилирования димерного пропена, получаемого, например, согласно процессу Dimersol®, и последующего гидрирования полученных изогептаналей до смеси изогептанолов. Соответственно своему получению, смесь изогептанолов, полученная таким образом, состоит из нескольких изомеров. В основном, линейные гептанолы могут получаться в результате катализируемого родием или предпочтительно кобальтом гидроформилирования 1-гексена и последующего гидрирования полученного н-гептаналя до н-гептанола. Гидроформилирование 1-гексена или соответственно димерного пропена может быть осуществлено по известным способам: в случае гидроформилирования с помощью гомогенно растворенных в реакционной среде родиевых катализаторов в качестве катализатора могут применяться как не связанные в комплексы карбонилы родия, которые образуются in situ, например, из родиевых солей, в условиях реакции гидроформилирования в смеси реакции гидроформилирования под действием синтез-газа, так и комплексные соединения карбонилов родия, в частности, комплексы с органическими фосфинами, такими как трифенилфосфин, или органофосфитами, предпочтительно хелатирующими бифосфитами, такими как описываются, например, в заявке на патент США US-A 5288918. В случае катализируемого кобальтом гидроформилирования указанных олефинов, как правило, используют гомогенно растворимые в реакционной смеси соединения карбонила кобальта, которые образуются in situ из солей кобальта в условиях реакции гидроформилирования под действием синтез-газа. Если катализируемое кобальтом гидроформилирование выполняется в присутствии триалкил- или триарилфосфинов, в качестве продукта гидроформилирования образуются непосредственно желаемые гептанолы, так что никакого дополнительного гидрирования альдегидной функциональной группы больше не требуется.

Для катализируемого кобальтом гидроформилирования 1-гексена или соответственно смеси изомеров гексена подходят, например, раскрытые в публикации Falbe, New Syntheses with Carbon Monoxide, Springer, Berlin, 1980 на страницах 162-168, устоявшиеся в промышленности способы, такие как процесс фирмы Ruhrchemie, процесс фирмы BASF, процесс фирмы Kuhlmann или процесс фирмы Shell. В то время как процессы фирм Ruhrchemie, BASF и Kuhlmann работают с не модифицированными лигандами соединениями карбонила кобальта в качестве катализаторов и при этом получают смеси гексаналей, процесс фирмы Shell (немецкая заявка DE-A1593368) в качестве катализатора использует модифицированные фосфиновыми или фосфитными лигандами соединения карбонила кобальта, которые благодаря своей дополнительной высокой гидрирующей активности непосредственно приводят к смесям гексанолов. Предпочтительные оформления, касающиеся проведения гидроформилирования с помощью не модифицированных лигандами комплексов карбонила кобальта, подробно описываются в немецких заявках DE-A 2139630, DE-A 2244373, DE-А 2404855 и международной заявке WO 01014297.

Для катализируемого родием гидроформилирования 1-гексена или соответственно смеси изомеров гексена может быть применен устоявшийся в промышленности способ гидроформилирования с родием при низком давлении с помощью модифицированных трифенилфосфиновыми лигандами карбонильных соединений родия, такой как объект заявки на патент США US-A 4148830. Предпочтительно для катализируемого родием гидроформилирования длинноцепных олефинов, таких как получаемые по указанным выше способам смеси изомерных гексенов, в качестве катализаторов могут служить не модифицированные лигандами карбонильные соединения родия, причем в отличие от способа с низким давлением, необходимо устанавливать более высокое давление, от 80 до 400 бар. Проведение такого процесса гидроформилирования с родием при высоком давлении описывается, например, в европейских заявках ЕР-А 695734, ЕР-В 880494 и ЕР-В 1047655.

Получаемые после гидроформилирования смесей изомеров гексена изогептанальные смеси каталитически гидрируются известным самим по себе способом до смесей изогептанолов. Предпочтительно для этого применяют гетерогенные катализаторы, которые в качестве каталитически активного компонента содержат металлы и/или оксиды металлов побочных подгрупп VI-VIII, а также I группы Периодической системы элементов, в частности, хром, молибден, марганец, рений, железо, кобальт, никель и/или медь, при необходимости, осажденные на материале носителя, таком как Al2O3, SiO2 и/или TiO2. Такие катализаторы описываются, например, в немецких заявках DE-A 3228881, DE-A 2628987 и DE-A 2445303. Особенно предпочтительно гидрирование изогептаналя проводят с избытком водорода, составляющим от 1,5 до 20% свыше количества водорода, стехиометрически необходимого для гидрирования изогептаналя, при температурах от 50 до 200°С и при давлении водорода от 25 до 350 бар, а для предотвращения побочных реакций к подаваемому на гидрирование потоку согласно немецкой заявке DE-A 2628987 добавляют незначительное количество воды, предпочтительно в форме водного раствора гидроксида или карбоната щелочного металла, в соответствии с указаниями международной заявки WO 01087809.

Октанол

2-Этилгексанол, который в течение многих лет являлся пластифицирующим спиртом, производимым в самых больших количествах, может быть получен посредством альдольной конденсации н-бутиральдегида до 2-этилгексеналя и его последующего гидрирования до 2-этилгексанола (см. Ullmann's Encyclopedia of Industrial Chemistry; 5. Auflage, Bd. A 10, стр. 137-140, VCH Verlagsgesellschaft GmbH, Weinheim 1987).

В основном, линейные октанолы могут быть получены при помощи катализируемого родием или предпочтительно кобальтом гидроформилирования 1-гептена и последующего гидрирования полученного н-октаналя до н-октанола. Необходимый для этого 1-гептен может быть получен из синтеза углеводородов по Фишеру-Тропшу.

В случае спирта изооктанола, в отличие от 2-этилгексанола или н-октанола, из-за способа его получения, речь идет не об индивидуальном химическом соединении, а о смеси изомеров из по-разному разветвленных спиртов с 8 атомами углерода, например, из 2,3-диметил-1-гексанола, 3,5-диметил-1-гексанола, 4,5-диметил-1-гексанола, 3-метил-1-гептанола и 5-метил-1-гептанола, которые, в зависимости от использованных условий и способа получения, могут присутствовать в изооктаноле в различных количественных соотношениях. Изооктанол обычно получают при помощи содимеризации пропена с бутенами, предпочтительно н-бутеном, и последующего гидроформилирования получаемой при этом смеси из изомеров гептена. Полученная при гидроформилировании смесь изомеров октаналя может затем гидрироваться до изооктанола известным самим по себе образом.

Содимеризация пропена с бутенами с получением изомерных гептенов предпочтительно может быть осуществлена с помощью процесса с гомогенным катализом Dimersol® (Chauvin с соавт; Chem. Ind.; Mai 1974, стр. 375-378), при котором в качестве катализатора служит растворимый никель-фосфиновый комплекс в присутствии хлорного соединения этилалюминия, например, этилалюминийдихлорида. В качестве фосфиновых лигандов для комплексного никелевого катализатора могут быть использованы, например, трибутилфосфин, тризопропилфосфин, трициклогексилфосфин и/или трибензилфосфин. Взаимодействие происходит при температурах от 0 до 80°С, причем предпочтительно устанавливают давление, при котором олефины присутствуют растворенными в жидкой реакционной смеси (Cornils; Hermann: Applied Homogeneous Catalysis with Organometallic Compounds; 2. Auflage; Bd. 1; стр. 254-259, Wiley-VCH, Weinheim 2002).

В качестве альтернативы для гомогенно растворенных в реакционной среде никелевых катализаторов эксплуатируемого процесса Dimersol®, содимеризация пропена с бутенами также может быть проведена с помощью осажденного на носителе, гетерогенного катализатора из NiO, причем получают такие же распределения изомеров гептена, как и в случае процесса с гомогенным катализом. Такие катализаторы применяют, например, в так называемом процессе Octol® (Hydrocarbon Processing, Februar 1986, стр. 31-33), хорошо подходящий специальный гетерогенный никелевый катализатор для димеризации или соответственно содимеризации олефинов раскрывается, например, в международной заявке WO 9514647.