ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композиции пластификатора, содержащей по меньшей мере один циклоалкиловый эфир насыщенных дикарбоновых кислот и по меньшей мере один терефталевый сложный эфир, к формовочным композициям, содержащим термопластичный полимер или эластомер и данную композицию пластификатора, а также к использованию данных композиций пластификатора и формовочных композиций.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Желаемые технологические свойства или желаемые эксплуатационные качества для многих пластмасс достигаются за счет добавления веществ, называемых пластификаторами, которые придают пластмассам мягкость, гибкость и/или растяжимость. Добавление пластификаторов обычно служит для смещения термопластичной области пластмасс в сторону более низких температур, чтобы получить желаемые эластичные свойства при более низких температурах обработки и более низких температурах использования.

Производимые количества поливинилхлорида (ПВХ/PVC) являются одними из самых высоких среди всех пластмасс. Благодаря своей универсальности этот материал сейчас встречается в самых разных продуктах, используемых в повседневной жизни. Поэтому ПВХ имеет очень большое экономическое значение. ПВХ представляет собой полимер, который является твердым и хрупким до примерно 80°C и используется в виде жесткого ПВХ (PVC-U) благодаря добавлению термостабилизаторов и других добавок. Гибкий ПВХ (PVC-P) получают путем добавления только подходящих пластификаторов, и этот материал находит множество применений, для которых жесткий ПВХ не подходит.

Примерами других важных термопластичных полимеров, в которых обычно используются пластификаторы, являются поливинилбутираль (PVB), гомо- и сополимеры стирола, полиакрилаты, полисульфиды и термопластичные полиуретаны (PU).

Пригодность какого-либо вещества для использования в качестве пластификатора для конкретного полимера в значительной степени зависит от свойств пластифицируемого полимера. Желательными пластификаторами являются, как правило, вещества, обладающие высокой совместимостью с пластифицируемым полимером, т.е. имеющие хорошие термопластичные свойства и низкую восприимчивость к потерям при испарении и/или экссудации (имеют высокую стабильность).

Для пластификации ПВХ и других пластмасс на рынке предлагается множество разных соединений. В прошлом в качестве пластификаторов часто использовали фталевые диэфиры со спиртами различной химической структуры, ввиду их хорошей совместимости с ПВХ и эксплуатационных характеристик. Примерами таких соединений являются диэтилгексилфталат (DEHP), диизонилфталат (DINP) и диизодецилфталат (DIDP). Короткоцепочечные фталаты, например, дибутилфталат (DBP), диизобутилфталат (DIBP), бензилбутилфталат (ВВР) или диизогептилфталат (DIHP), также используются в качестве быстродействующих пластификаторов (т.н. «быстрых фьюзеров»), например, при производстве т.н. пластизолей. Также возможно использование дибензойных эфиров, таких как дибензоаты дипропиленгликоля, с той же целью наряду с короткоцепочечными фталатами. Фениловые и крезиловые сложные эфиры алкилсульфокислот представляют собой еще один класс пластификаторов с хорошими гелеобразующими свойствами и продаются под торговой маркой Mesamoll®.

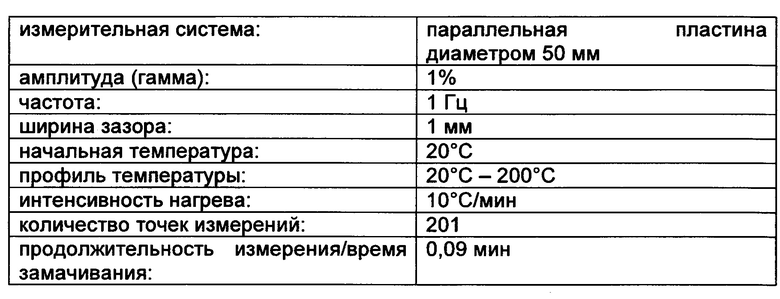

Пластизоли первоначально представляют собой суспензию тонкоизмельченных пластмасс в жидких пластификаторах. Скорость сольватации полимера в пластификаторе здесь очень низкая при температуре окружающей среды. Полимер заметно сольватируется в пластификаторе только при нагревании до относительно высоких температур. При этом отдельные изолированные полимерные агрегаты набухают и сливаются с образованием трехмерного геля, обладающего высокой вязкостью. Данная процедура называется желатинизацией и начинается с определенной минимальной температуры, которая называется точкой желатинизации или температурой растворимости. Процесс желатинизации не является обратимым.

Поскольку пластизоли имеют форму жидкостей, они очень часто используются в качестве покрытия для очень широкого спектра материалов, например, текстильных изделий, стеклянных нетканых материалов и т.д. Это покрытие очень часто состоит из множества подслоев.

В процедуре, часто используемой при промышленной обработке пластизолей, наносится слой пластизоля, а затем пластмасса, в частности, ПВХ, с пластификатором подвергаются начальной желатинизации выше температуры растворимости, в результате чего образуется твердый слой, состоящий из смеси желатинизированных, частично желатинизированных и нежелатинизированных частиц полимера. На этот первоначально желатинизированный слой затем наносят следующий подслой, а после нанесения последнего слоя структуру обрабатывают всю вместе с получением полностью желатинизированного пластмассового продукта путем нагревания до относительно высоких температур.

Помимо производства пластизолей можно упомянуть производство сухих порошкообразных смесей пластификатора и полимеров. Эти сухие смеси, в частности, на основе ПВХ, затем могут проходить дополнительную обработку при повышенных температурах, например, путем экструзии с получением гранул, или обработку посредством обычных процессов формования, таких как литьевое формование, экструзия или каландрирование, для получения полностью желатинизированного пластмассового продукта.

Существует потребность в пластификаторах с хорошими свойствами желатинизации ввиду повышения технического и экономического спроса на обработку термопластичных полимеров и эластомеров.

В частности, при производстве и обработке ПВХ-пластизолей, например, производстве покрытий из ПВХ, желательно, среди прочего, чтобы у пластификатора была низкая точка желатинизации. Эти материалы называют быстрыми фьюзерами. Кроме того, желательна высокая стабильность при хранении пластизоля, т.е. вязкость нежелатинизированного пластизоля не должна повышаться с течением времени при температуре окружающей среды или такое увеличение вязкости должно быть незначительным. По возможности эти свойства должны достигаться путем добавления подходящего пластификатора со свойствами быстрой желатинизации, без необходимости использования других снижающих вязкость добавок и/или растворителей.

Однако быстрые фьюзеры обычно имеют неудовлетворительную совместимость со смесями полимеров/добавок, а также имеют неудовлетворительную стабильность. Кроме того, быстрые фьюзеры часто демонстрируют высокую летучесть как во время обработки, так и при использовании конечных продуктов. Кроме того, добавление быстрых фьюзеров часто отрицательно сказывается на механических свойствах конечных продуктов. Другим известным способом получения желаемых свойств пластификатора является использование смесей пластификаторов, например, по меньшей мере одного пластификатора, который обеспечивает хорошие термопластичные свойства, но относительно плохую желатинизацию, в сочетании по меньшей мере с одним быстрым фьюзером.

Кроме того, существует необходимость в замене по меньшей мере некоторых фталатных пластификаторов, упомянутых во вводной части, ввиду имеющейся информации об их опасности для здоровья. Это относится, в частности, к некоторым особым видам продукции, таким как игрушки, упаковка для продуктов питания или напитков и предметы медицинского назначения.

Из уровня техники известны различные альтернативные пластификаторы с разнообразными свойствами для разных пластмасс и, в частности, для ПВХ.

Класс пластификаторов, который известен из предшествующего уровня техники и может использоваться в качестве альтернативы фталатам, основан на циклогексанполикарбоновых кислотах, описанных в WO 99/32427. В отличие от их негидрированных ароматических аналогов эти соединения не вызывают проблем, связанных с токсичностью, и могут использоваться даже в указанных особых областях применения. Соответствующие низшие алкиловые эфиры обычно обладают свойствами быстрой желатинизации.

В WO 00/78704 описаны некоторые диалкилциклогексан-1,3- и 1,4-дикарбоновые сложные эфиры для использования в качестве пластификатора в синтетических материалах.

В US 7,973,194 B1 раскрыто использование дибензилциклогексан-1,4-дикарбоксилата, бензилбутилциклогексан-1,4-дикарбоксилата и дибутилциклогексан-1,4-дикарбоксилата в качестве быстро желатинизирующих пластификаторов для ПВХ.

Другим классом пластификаторов, который известен из уровня техники и может использоваться в качестве альтернативы фталатам, являются сложные эфиры терефталевой кислоты, как, например, описано в WO 2009/095126.

Задача настоящего изобретения состоит в предоставлении композиции пластификатора для термопластичных полимеров и эластомеров, которая, с одной стороны, обеспечивает хорошие термопластичные и механические свойства, а с другой стороны - хорошие свойства желатинизации, т.е. низкую точку желатинизации. Таким образом, композиция пластификатора должна быть особенно подходящей для получения пластизолей. Композиция пластификатора должна обладать высокой совместимостью с пластифицируемым полимером и высокой стабильностью, а, кроме того, не быть токсичной. Кроме того, композиция пластификатора должна обладать низкой летучестью как во время обработки, так и при использовании конечных продуктов.

Конкретнее, задачей настоящего изобретения является создание нефталатного компонента смеси для DOTP (ди(2-этилгексил)-терефталата), который служит в качестве быстродействующего пластификатора, обладает высокой пластификационной эффективностью и низкой летучестью, что позволяет в результате получить смесь нефталатного пластификатора со свойствами желатинизации, аналогичными диизононилфталату (DINP).

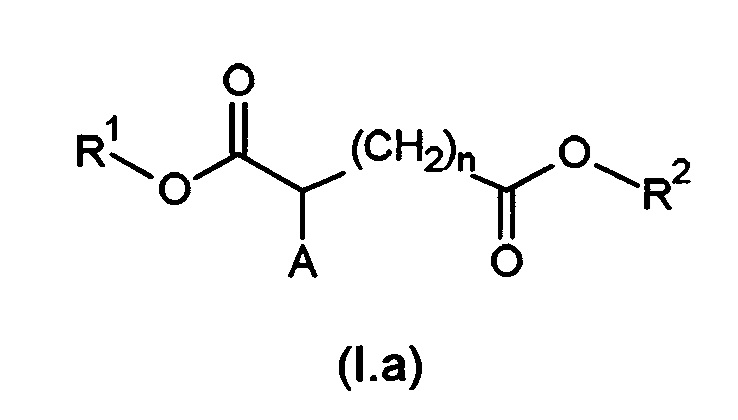

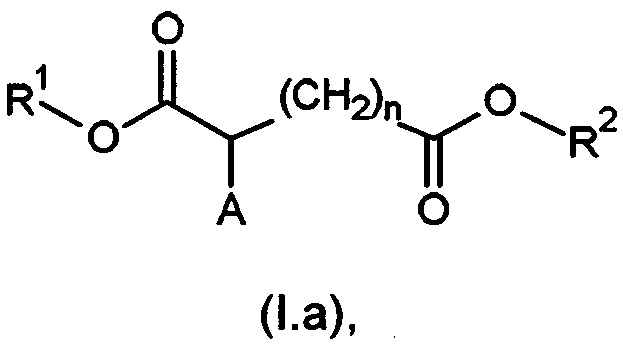

Неожиданно было обнаружено, что указанная задача решается с помощью композиции пластификатора, содержащей а1) одно или более соединений общей формулы (I.a),

где:

А представляет собой метил или этил,

n равно 1 или 2; и

R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом,

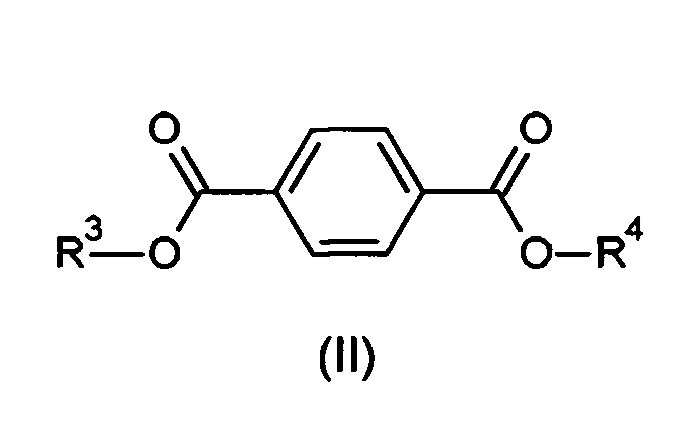

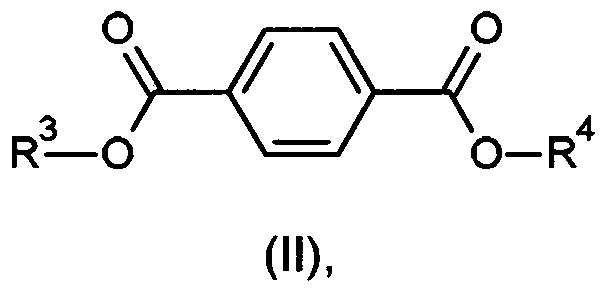

b) одно или более соединений общей формулы (II),

где:

R3 и R4 выбирают независимо друг от друга из разветвленных и неразветвленных C7-C12-алкильных фрагментов.

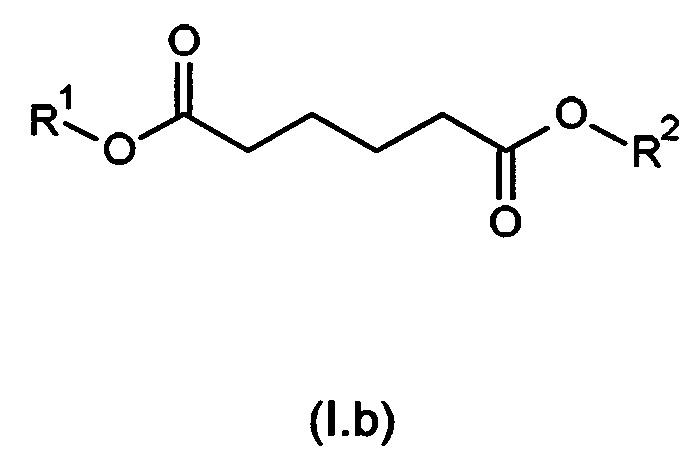

Изобретение также относится к определенной выше композиции пластификатора, дополнительно содержащей

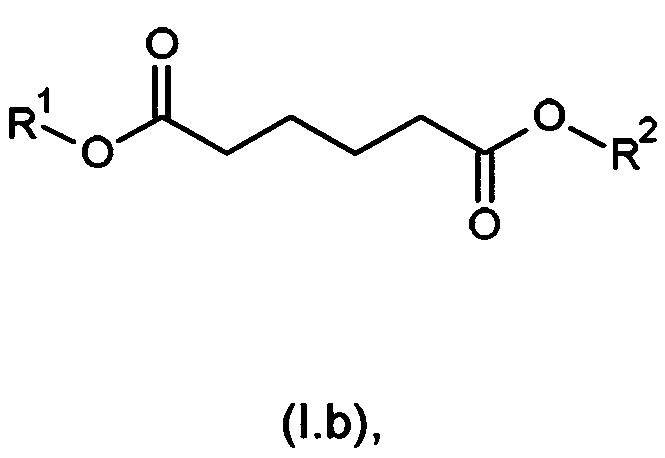

а2) одно или более соединений общей формулы (I.b),

где:

R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом.

Кроме того, настоящее изобретение относится к формовочным композициям, содержащим по меньшей мере один термопластичный полимер или эластомер и одну композицию пластификатора, как определено выше и далее.

Изобретение также относится к использованию композиции пластификатора, как определено выше и далее, в качестве пластификатора для термопластичных полимеров, в частности, поливинилхлорида (ПВХ) и эластомеров.

Изобретение также относится к использованию композиции пластификатора, как определено выше и далее, в качестве пластификатора в пластизолях.

Изобретение также относится к использованию указанных формовочных композиций для получения формованных изделий и пленок.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Композиции пластификатора согласно настоящему изобретению обладают одним или несколькими из следующих преимуществ:

- Композиции пластификатора согласно настоящему изобретению отличаются высокой совместимостью с пластифицируемым полимером, в частности, ПВХ.

- Композиции пластификатора согласно настоящему изобретению обладают высокой стойкостью и, тем не менее, обеспечивают отличные свойства желатинизации в отношении пластифицируемого полимера.

- Композиции пластификатора согласно настоящему изобретению обладают низкой летучестью как в процессе обработки, так и при использовании конечных продуктов.

- Композиции пластификатора согласно настоящему изобретению обладают выгодной пригодностью для достижения широкого спектра очень разных и сложных технологических свойств и эксплуатационных качеств пластмасс.

- Композиция пластификатора согласно настоящему изобретению преимущественно подходит для производства пластизолей.

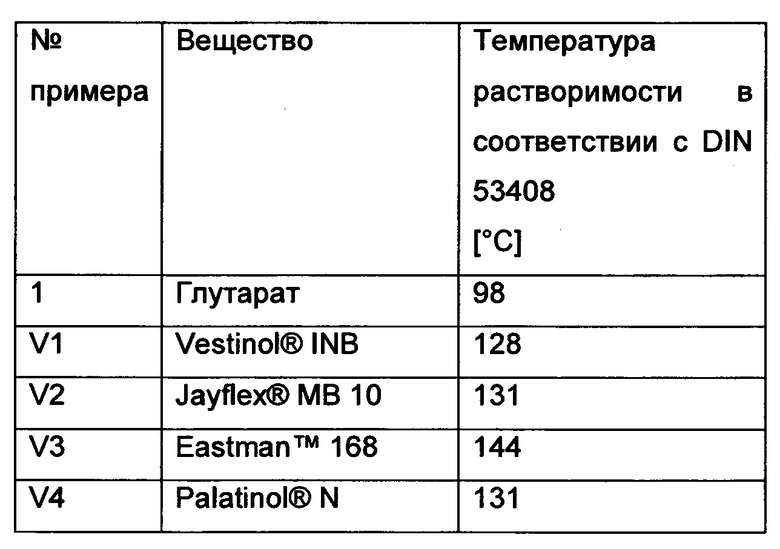

- Соединения (I.a), отдельно или в комбинации с соединениями (I.b), очень пригодны в качестве быстрых фьюзеров в силу их чрезвычайно низких температур растворимости в соответствии с DIN 53408. Даже небольшие количества соединений (I.a), необязательно вместе с соединениями (I.b), в композиции пластификатора согласно настоящему изобретению являются достаточными для снижения температуры, требуемой для желатинизации термопластичного полимера, и/или для повышения его скорости желатинизации.

- Композиции пластификатора согласно настоящему изобретению пригодны для использования при изготовлении формованных изделий и пленок для особых областей применения, например, изделий медицинского назначения, упаковки для продуктов питания и напитков, продуктов для интерьера, например, для использования в жилых домах и транспортных средствах; другими примерами являются игрушки, предметы ухода за детьми и т.д.

- Соединения (I.a), равно как и соединения (I.b), могут быть получены с использованием легкодоступных исходных материалов.

- Способы получения соединений (I.a) и (I.b), используемых в соответствии с изобретением, являются простыми и эффективными. Таким образом, соединения (I.a) и (I.b) могут быть без труда обеспечены в крупном промышленном масштабе.

Как указано выше, неожиданно было обнаружено, что соединения общей формулы (I.a), сами по себе или в комбинации с соединениями (I.b), имеют очень низкие температуры растворимости, а также отличные свойства желатинизации.

Было обнаружено, что соединения (I.a), необязательно вместе с соединениями (I.b), в частности, в сочетании с терефталевыми сложными эфирами общей формулы (II), пригодны для улучшения характеристик желатинизации термопластичных полимеров и эластомеров. Даже небольшие количества соединений (I.a), необязательно вместе с соединениями (I.b), в композиции пластификатора согласно настоящему изобретению достаточны для снижения температуры, необходимой для желатинизации и/или повышения скорости желатинизации.

В контексте настоящего изобретения термин «быстрый фьюзер» означает пластификатор, который имеет температуру растворимости в соответствии с DIN 53408 ниже 120°C. Эти быстрые фьюзеры используются, в частности, для производства пластизолей.

Соединения общей формулы (I.a) являются хиральными у метил- или этилзамещенного атома углерода (С-2). В этом отношении изобретение относится либо к чистому (2R)-стереоизомеру, либо к чистому (2S)-стереоизомеру соответствующих сложных эфиров общей формулы (I.a), а также к смесям соответствующих сложных эфиров общей формулы (I.a), содержащим и (2R)-, и (2S)-стереоизомер в любых и всех соотношениях. Чистые изомеры и смеси изомеров любой желаемой композиции одинаково подходят в качестве быстрых фьюзеров.

В контексте настоящего изобретения термин «C1-C10-алкил» охватывает неразветвленные, содержащие от 1 до 10 атомов углерода, или разветвленные, содержащие от 3 до 10 атомов углерода, алкильные группы. К ним относятся метил, этил, пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, н-пентил, 2-пентил, 2-метилбутил, 3-метилбутил, 1,2 диметилпропил, 1,1-диметилпропил, 2,2-диметилпропил, 1-этилпропил, н-гексил, 2-гексил, 2-метилпентил, 3-метилпентил, 4-метилпентил, 1,2-диметилбутил, 1,3-диметилбутил, 2,3-диметилбутил, 1,1-диметилбутил, 2,2-диметилбутил, 3,3-диметилбутил, 1,1,2-триметилпропил, 1,2,2-триметилпропил, 1-этилбутил, 2-этилбутил, 1-этил-2-метилпропил, н-гептил, 2-гептил, 3-гептил, 2-этилпентил, 1-пропилбутил, н-октил, изооктил, 2-этилгексил, н-нонил, изононил, 2-пропилгексил, н-децил, изодецил, 2-пропилгептил и т.п. Предпочтительно, C1-C10-алкил включает неразветвленные C1-C8-алкильные группы или разветвленные C3-C8-алкильные группы. Особенно предпочтительными являются неразветвленные C1-C5-алкильные группы или разветвленные C3-C5-алкильные группы.

Термин «C7-C12-алкил» охватывает неразветвленные и разветвленные C7-C12-алкильные группы. Предпочтительно, C7-C12-алкил выбран из н-гептила, 1-метилгексила, 2-метилгексила, 1-этилпентила, 2-этилпентила, 1-пропилбутила, 1-этил-2-метилпропила, н-октила, изооктила, 2-этилгексила, н-нонила, изононила, 2-пропилгексила, н-децила, изодецила, 2-пропилгептила, н-ундецила, изоундецила, н-додецила, изододецила и т.п. Особенно предпочтительно, C7-C12-алкил представляет собой н-октил, н-нонил, изононил, 2-этилгексил, изодецил, 2-пропилгептил, н-ундецил или изоундецил.

Термин «C5-C7-циклоалкил» охватывает в контексте настоящего изобретения циклические углеводороды, содержащие от 5 до 7, в частности, содержащие 6 атомов углерода. К ним относятся циклопентил, циклогексил и циклогептил.

Замещенные C5-C7-циклоалкильные группы могут, как это допускается их размером кольца, иметь один или несколько (например, 1, 2, 3, 4 или 5) C1-C10-алкильных заместителей. Примеры C5-C7-циклоалкильных групп представляют собой 2- и 3-метилциклопентил, 2- и 3-этилциклопентил, 2-, 3- и 4-метилциклогексил, 2-, 3- и 4-этилциклогексил, 2-, 3- и 4-пропилциклогексил, 2-, 3- и 4-изопропилциклогексил, 2-, 3- и 4-бутилциклогексил, 2-, 3- и 4-втор-бутилциклогексил, 2-, 3- и 4-трет-бутилциклогексил, 2-, 3- и 4-метилциклогептил, 2-, 3- и 4-этилциклогептил, 2-, 3- и 4-пропилциклогептил, 2-, 3- и 4-изопропилциклогептил, 2-, 3- и 4-бутилциклогептил, 2-, 3- и 4-втор-бутилциклогептил и 2-, 3- и 4-трет-бутилциклогептил.

В первом предпочтительном варианте осуществления изобретения определенная выше композиция пластификатора содержит

- одно или более соединений (I.a), где A представляет собой метил, n равно 2, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом, и

- необязательно, одно или более соединений (I.a), где A представляет собой этил, n равно 2, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом.

Конкретнее, в этом первом предпочтительном варианте осуществления определенная выше композиция пластификатора содержит, в каждом случае на основе общей массы соединений (I.a) и, если присутствует, (I.b):

- от 70 до 100 мас. % одного или более соединений (I.a), где A представляет собой метил, n равно 2, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом, и

- от 0 до 30 мас. % одного или более соединений (I.a), где A представляет собой этил, n равно 1, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом.

Еще конкретнее, в указанном первом варианте осуществления изобретения определенная выше композиция пластификатора содержит, в каждом случае на основе общей массы соединений (I.a) и, если присутствует, (I.b):

- от 95 до 100 мас. % одного или более соединений (I.a), где A представляет собой метил, n равно 2, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом, и

- от 0 до 5 мас. % одного или более соединений (I.a), где A представляет собой этил, n равно 2, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом.

Еще конкретнее, в указанном первом варианте осуществления изобретения определенная выше композиция пластификатора содержит, в каждом случае на основе общей массы соединений (I.a) и, если присутствует, (I.b):

- от 70 до 99 мас. % одного или более соединений (I.a), где A представляет собой метил, n равно 2, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом, и

- от 1 до 30 мас. % одного или более соединений (I.a), где A представляет собой этил, n равно 1, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом.

Во втором предпочтительном варианте осуществления изобретения определенная выше композиция пластификатора содержит

- одно или более соединений (I.a), где A представляет собой метил, n равно 2, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом,

- необязательно, одно или более соединений (I.a), где A представляет собой этил, n равно 2, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом, и

- необязательно, одно или более соединений общей формулы (I.b).

Конкретнее, в этом втором предпочтительном варианте осуществления изобретения определенная выше композиция пластификатора содержит, в каждом случае на основе общей массы соединений (I.a) и, если присутствует, (I.b):

от 70 до 100 мас. % одного или более соединений (I.a), где A представляет собой метил, n равно 2, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом,

- от 0 до 30 мас. % одного или более соединений (I.a), где A представляет собой этил, n равно 1, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом, и

- от 0 до 10 мас. % одного или более соединений общей формулы (I.b).

Еще конкретнее, в этом втором предпочтительном варианте осуществления изобретения определенная выше композиция пластификатора содержит, в каждом случае на основе общей массы соединений (I.a) и, если присутствует, (I.b):

- от 70 до 98 мас. % одного или более соединений (I.a), где A представляет собой метил, n равно 2, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом,

- от 1 до 30 мас. % одного или более соединений (I.a), где A представляет собой этил, n равно 1, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом, и

- от 1 до 10 мас. % одного или более соединений общей формулы (I.b).

В третьем предпочтительном варианте осуществления изобретения определенная выше композиция пластификатора содержит

- одно или более соединений (I.a), где A представляет собой метил, n равно 2, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом, и

- одно или более соединений (I.a), где A представляет собой этил, n равно 2, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом.

Конкретнее, в этом третьем предпочтительном варианте осуществления определенная выше композиция пластификатора содержит, в каждом случае на основе общей массы соединений (I.a) и, если присутствует, (I.b):

- от 70 до 95 мас. % одного или более соединений (I.a), где A представляет собой метил, n равно 2, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом, и

- от 5 до 30 мас. % одного или более соединений (I.a), где A представляет собой этил, n равно 1, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом.

Еще конкретнее, в этом третьем предпочтительном варианте осуществления определенная выше композиция пластификатора содержит, в каждом случае на основе общей массы соединений (I.a) и, если присутствует, (I.b):

- от 70 до 95 мас. % одного или более соединений (I.a), где A представляет собой метил, n равно 2, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом,

- от 5 до 30 мас. % одного или более соединений (I.a), где A представляет собой этил, n равно 1, и R1 и R2 выбирают независимо друг от друга из C5-C7-циклоалкила, где циклоалкильные фрагменты являются незамещенными или могут быть замещены по меньшей мере одним C1-C10-алкильным фрагментом, и

- от 0 до 10 мас. % одного или более соединений общей формулы (I.b).

Предпочтительно, фрагменты R1 и R2 в соединениях общей формулы (I.a) и (I.b) независимо друг от друга представляют собой циклопентил, циклогексил и циклогептил.

В еще одном предпочтительном варианте осуществления определения фрагментов R1 и R2 в соединениях общей формулы (I.a) и (I.b) идентичны.

Предпочтительные соединения общей формулы (I.a) выбирают из

сложного дициклопентилового эфира 2-метилглутаровой кислоты,

сложного дициклогексилового эфира 2-метилглутаровой кислоты,

сложного дициклогептилового эфира 2-метилглутаровой кислоты,

сложного дициклопентилового эфира 2-этилянтарной кислоты,

сложного дициклогексилового эфира 2-этилянтарной кислоты,

сложного дициклогептилового эфира 2-этилянтарной кислоты,

а также смеси 2 или более вышеуказанных соединений.

Предпочтительные соединения общей формулы (I.b) выбирают из

сложного дициклопентилового эфира адипиновой кислоты,

сложного дициклогексилового эфира адипиновой кислоты,

сложного дициклогептилового эфира адипиновой кислоты,

а также смеси 2 или более вышеуказанных соединений.

Особенно предпочтительные соединения общей формулы (I.a) представляют собой сложный дициклогексиловый эфир 2-метилглутаровой кислоты и сложный дициклогексиловый эфир 2-этилянтарной кислоты.

Особенно предпочтительным соединением общей формулы (I.b) является сложный дициклогексиловый эфир адипиновой кислоты.

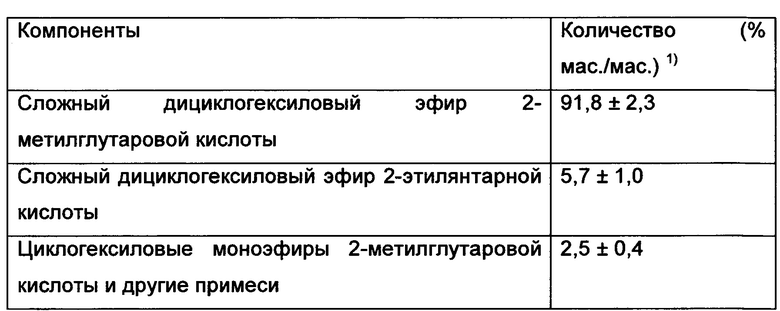

Сложный дициклогексиловый эфир 2-метилглутаровой кислоты можно приобрести у компании Solvay, Брюссель, Бельгия, и он может содержать сложный дициклогексиловый эфир 2-этилянтарной кислоты.

Было обнаружено, что комбинация сложного дициклогексилового эфира 2-метилглутаровой кислоты и сложного дициклогексилового эфира 2-этилянтарной кислоты, по отдельности или необязательно вместе со сложным дициклогексиловым эфиром адипиновой кислоты, особенно выгодна для использования в качестве быстрого фьюзера.

В другом предпочтительном варианте осуществления определения фрагментов R3 и R4 в соединениях общей формулы (II) идентичны.

Предпочтительно, оба фрагмента R3 и R4 в соединениях общей формулы (II) представляют собой 2-этилгексил, или оба представляют собой изононил, или оба являются 2-пропилгептилом.

Особенно предпочтительным соединением общей формулы (II) является ди(2-этилгексил)-терефталат.

Путем регулирования соотношения соединений (I.a) и, если присутствуют, (I.b) и соединений (II) в композиции пластификатора в соответствии с изобретением можно адаптировать пластифицирующие свойства к соответствующему применению. Это может достигаться путем проведения обычных экспериментов. Чтобы дополнительно модифицировать пластифицирующие свойства композиции пластификатора в соответствии с изобретением, например, при использовании композиции пластификатора для особых применений, может быть полезным добавить дополнительные пластификаторы, помимо соединений (I.a), (I.b) и (II). Следовательно, определенная выше композиция пластификатора может содержать по меньшей мере один дополнительный пластификатор, который отличается от соединений (I.a), (I.b) и (II).

Указанный по меньшей мере один дополнительный пластификатор, который отличается от соединений (I.a), (I.b) и (II), выбирают из диалкилфталатов, алкиларалкилфталатов, диалкилциклогексан-1,2-дикарбоксилатов, диалкилциклогексан-1,3-дикарбоксилатов, диалкилциклогексан-1,4-дикарбоксилатов, диалкилтерефталатов, которые отличаются от соединений (II), триалкилтримеллитатов, алкилбензоатов, сложных дибензойных эфиров гликолей, сложных гидроксибензойных эфиров, сложных эфиров насыщенных монокарбоновых кислот, сложных эфиров ненасыщенных монокарбоновых кислот, сложных эфиров насыщенных дикарбоновых кислот, которые отличаются от соединений (I.a) и (I.b), сложных эфиров ненасыщенных дикарбоновых кислот, амидов и сложных эфиров ароматических сульфокислот, сложных эфиров алкилсульфоновых кислот, сложных эфиров глицерина, сложных эфиров изосорбида, сложных эфиров фосфорной кислоты, сложных триэфиров лимонной кислоты, производных алкилпирролидона, диалкил-2,5-фурандикарбоксилатов, диалкил-2,5-тетрагидрофурандикарбоксилатов, эпоксидированных растительных масел и сложных моноалкиловых эфиров эпоксидированных жирных кислот, сложных полиэфиров, полученных из алифатических и/или ароматических поликарбоновых кислот и по меньшей мере двухатомных спиртов.

Подходящие диалкилфталаты, которые могут быть преимущественно смешаны с соединениями (I.a), (II) и, если присутствуют, (I.b), независимо друг от друга содержат от 4 до 13 атомов углерода, предпочтительно от 7 до 13 атомов углерода в алкильных цепях. Примером подходящего алкиларалкилфталата является бензилбутилфталат. Подходящие диалкилциклогексан-1,2-дикарбоксилаты содержат в каждом случае независимо друг от друга от 4 до 13 атомов углерода, в частности, от 7 до 11 атомов углерода в алкильных цепях. Подходящие диалкилциклогексан-1,3-дикарбоксилаты содержат, независимо друг от друга, от 4 до 13 атомов углерода, предпочтительно от 8 до 13 атомов углерода в алкильных цепях. Подходящие диалкилциклогексан-1,4-дикарбоксилаты содержат, независимо друг от друга, от 4 до 13 атомов углерода, предпочтительно от 8 до 11 атомов углерода в алкильных цепях. Примером подходящего соединения из диалкилциклогексан-1,4-дикарбоксилатов является ди-(2-этилгексил) циклогексан-1,4-дикарбоксилат. Подходящие диалкилтерефталаты, которые отличаются от соединений (II), независимо друг от друга в каждом случае содержат от 3 до 6 атомов углерода, в частности, от 4 до 6 атомов углерода в алкильных цепях. Подходящие триалкилтримеллитаты содержат в каждом случае независимо друг от друга от 4 до 13 атомов углерода, в частности, от 7 до 11 атомов углерода в алкильных цепях. Подходящие алкилбензоаты содержат в каждом случае независимо друг от друга от 7 до 13 атомов углерода, в частности, от 9 до 13 атомов углерода в алкильных цепях. Примерами подходящих алкилбензоатов являются изононилбензоат, изодецилбензоат и 2-пропилгептилбензоат. Подходящими сложными дибензойными эфирами гликолей являются диэтиленгликольдибензоат, дипропиленгликольдибензоат, трипропиленгликольдибензоат и дибутиленгликольдибензоат. Подходящими сложными эфирами насыщенных монокарбоновых кислот являются, например, сложные эфиры уксусной кислоты, масляной кислоты, валериановой кислоты или молочной кислоты. Подходящими сложными эфирами ненасыщенных монокарбоновых кислот являются, например, сложные эфиры акриловой кислоты. Подходящими сложными эфирами насыщенных дикарбоновых кислот, которые отличаются от соединений (I.a) и (I.b), являются сложные эфиры янтарной кислоты, глутаровой кислоты, себациновой кислоты, яблочной кислоты, винной кислоты или сложные диалкиловые эфиры 2-этил-янтарной кислоты, 2-метилглутаровой кислоты или адипиновой кислоты. Подходящие сложные диалкиловые эфиры 2-этил-янтарной кислоты, 2-метилглутаровой кислоты или адипиновой кислоты содержат в каждом случае независимо друг от друга от 4 до 13 атомов углерода, в частности, от 6 до 10 атомов углерода в алкильных фрагментах. Предпочтительно, сложные эфиры ненасыщенных дикарбоновых кислот представляют собой сложные эфиры малеиновой кислоты и фумаровой кислоты. Подходящие сложные эфиры алкилсульфоновых кислот предпочтительно имеют алкильный фрагмент, содержащий от 8 до 22 атомов углерода. Среди них в качестве примера можно назвать фениловый и крезиловый сложный эфир пентадецилсульфоновой кислоты. Подходящими сложными эфирами изосорбида являются сложные диэфиры изосорбида, предпочтительно эстерифицированные с C8-C13-карбоновыми кислотами. Подходящими сложными эфирами фосфорной кислоты являются три-2-этилгексилфосфат, триоктилфосфат, трифенилфосфат, изодецилдифенилфосфат, бис(2-этилгексил)фенилфосфат и 2-этилгексилдифенилфосфат. ОН-группа в триэфирах лимонной кислоты может присутствовать в свободной или карбоксилированной форме, предпочтительно в ацетилированной форме. Предпочтительно, алкильные фрагменты триэфиров ацетилированной лимонной кислоты независимо друг от друга содержат от 4 до 8 атомов углерода, в частности, от 6 до 8 атомов углерода. Подходящие производные алкилпирролидона содержат алкильные фрагменты с 4-18 атомами углерода. Подходящие диалкил 2,5-фурандикарбоксилаты содержат независимо друг от друга от 4 до 13 атомов углерода, предпочтительно от 5 до 12 атомов углерода в алкильных цепях. Подходящие диалкил 2,5-тетрагидрофурандикарбоксилаты содержат независимо друг от друга от 4 до 13 атомов углерода, предпочтительно от 5 до 12 атомов углерода в алкильных цепях. Подходящее эпоксидированное растительное масло представляет собой, например, эпоксидированное соевое масло, например, которое можно приобрести у компании Galata-Chemicals, Лампертхайм, Германия. Могут использоваться также сложные моноалкиловые эфиры эпоксидированных жирных кислот, например, которые можно приобрести под торговой маркой reFlex™ у компании PolyOne, США. Сложные полиэфиры алифатических и ароматических поликарбоновых кислот предпочтительно представляют собой сложные полиэфиры адипиновой кислоты с многоатомными спиртами, в частности, диалкиленгликольполиадипаты, содержащие от 2 до 6 атомов углерода в алкиленовом фрагменте.

Во всех вышеперечисленных случаях алкильные фрагменты могут в каждом случае быть неразветвленными или разветвленными и в каждом случае идентичными или разными. Во вводной части приведены общие описания, относящиеся к подходящим и предпочтительным алкильным фрагментам.

Количество по меньшей мере одного дополнительного пластификатора, который отличается от соединений (I.a), (I.b) и (II), в композиции пластификатора согласно настоящему изобретению составляет от 0 до 50 мас. %, предпочтительно от 0 до 40 мас. %, более предпочтительно от 0 до 30 мас. % и, в частности, от 0 до 25 мас. % на основе общей массы по меньшей мере одного дополнительного пластификатора и соединений (I.a), (II) и, если присутствует, (I.b) в композиции пластификатора.

В предпочтительном варианте осуществления дополнительный пластификатор, отличный от соединений (I.a), (I.b) и (II), как определено выше, не добавляется в композицию пластификатора в соответствии с изобретением.

Предпочтительно, содержание соединений общих формул (I.a) и, если присутствует, (I.b) в композиции пластификатора согласно настоящему изобретению составляет от 1 до 70 мас. %, в частности, от 3 до 50 мас. % на основе общей массы соединений (I.a), (II) и, если присутствует, (I.b) в композиции пластификатора.

Предпочтительно, содержание соединений общей формулы (II) в композиции пластификатора согласно настоящему изобретению составляет от 30 до 99 мас. %, в частности, от 50 до 97 мас. % на основе общей массы соединений (I.a), (II) и, если присутствует, (I.b) в композиции пластификатора.

Соотношение масс соединений общих формул (I.a) и, если присутствует, (I.b) и соединений общей формулы (II) в композиции пластификатора согласно настоящему изобретению обычно находится в диапазоне от 1:100 до 2:1, предпочтительно в диапазоне от 1:30 до 1:1.

Формовочные композиции

Настоящее изобретение также относится к формовочной композиции, содержащей по меньшей мере один полимер и одну композицию пластификатора, как определено выше.

В одном предпочтительном варианте осуществления полимер, содержащийся в формовочной композиции, представляет собой термопластичный полимер.

Термопластичные полимеры, которые могут использоваться, представляют собой любой из термопластически обрабатываемых полимеров. В частности, это термопластичные полимеры, выбранные из:

- гомо- или сополимеров, содержащих по меньшей мере один сополимеризованный мономер, выбранный: C2-C10-моноолефинов (таких как этилен или пропилен), 1,3-бутадиена, 2-хлор-1,3-бутадиена, сложных эфиров С2-С10-алкановых кислот с виниловым спиртом, винилхлорида, винилиденхлорида, винилиденфторида, тетрафторэтилена, глицидилакрилата, глицидилметакрилата, акрилатов и метакрилатов разветвленных или неразветвленных C1-C10-спиртов, винилароматических соединений (такие как стирол), (мет)акрилонитрила, малеинового ангидрида и α,β-этиленненасыщенных моно- и дикарбоновых кислот,

- гомо- и сополимеров винилацеталей,

- сложных поливиниловых эфиров,

- поликарбонатов (PC)

- сложных полиэфиров, такие как полиалкилентерефталаты, полигидроксиалканоаты (РНА), полибутиленсукцинаты (PBS), полибутиленсукцинатадипаты (PBSA),

- простых полиэфиров,

- простых полиэфиркетонов,

- термопластичных полиуретанов (TPU),

- полисульфидов,

- полисульфонов,

- простых полиэфирсульфонов,

- сложных алкиловых эфиров целлюлозы,

и их смесей.

В качестве примера можно упоминать полиакрилаты, имеющие идентичные или различные спиртовые фрагменты из группы C4-C8-спиртов, в частности, бутанол, гексанол, октанол и 2-этилгексанол, полиметилметакрилат (РММА), сополимеры метилметакрилата и бутилакрилата, сополимеры акрилонитрил-бутадиен-стирола (ABS), этилен-пропиленовые сополимеры, сополимеры этилен-пропилен-диена (EPDM), полистирол (PS), сополимеры стирола и акрилонитрила (SAN), акрилонитрил-стирол-акрилат (ASA), стирол-бутадиен-метилметакрилатные сополимеры (SBMMA), сополимеры стирол-малеинового ангидрида, сополимеры стирол-метакриловой кислоты (SMA), полиоксиметилен (РОМ), поливиниловый спирт (PVAL), поливинилацетат (PVA), поливинилбутираль (PVB), поликапролактон (PCL), полигидроксимасляная кислота (РНВ), полигидроксивалериановая кислота (PHV), полимолочная кислота (PLA), этилцеллюлоза (ЕС), ацетат целлюлозы (СА), пропионат целлюлозы (CP) и ацетат/бутират целлюлозы (CAB).

Предпочтительно, по меньшей мере один термопластичный полимер, содержащийся в формовочной композиции согласно настоящему изобретению, представляет собой поливинилхлорид (ПВХ/PVC), поливинилбутираль (PVB), гомо- и сополимеры винилацетата, гомо- и сополимеры стирола или полиакрилаты, термопластичные полиуретаны (TPU) или полисульфиды.

Количество используемого пластификатора различается в зависимости от термопластичного не-ПВХ полимера или термопластичной смеси не-ПВХ полимеров, содержащегося(ейся) в формовочной композиции согласно настоящему изобретению. Общее количество композиции пластификатора по настоящему изобретению, как определено выше, в не-ПВХ формовочной композиции обычно составляет от 0,5 до 300 м.ч. на 100 м.ч. каучука (массовых частей на массовых сто частей каучука = массовых частей на сто массовых частей полимера), предпочтительно в диапазоне от 1,0 до 130 м.ч. на 100 м.ч. каучука, особенно предпочтительно в диапазоне от 2,0 до 100 м.ч. на 100 м.ч. каучука.

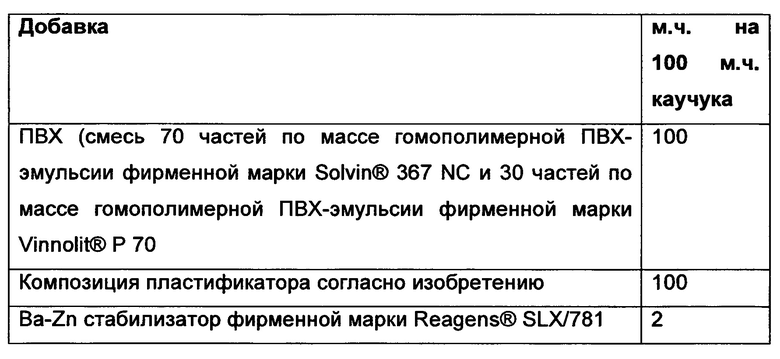

В частности, по меньшей мере один термопластичный полимер, содержащийся в формовочной композиции согласно настоящему изобретению, представляет собой поливинилхлорид (ПВХ).

Поливинилхлорид получают путем гомополимеризации винилхлорида. Используемый согласно данному изобретению поливинилхлорид (ПВХ) может быть получен, например, путем суспензионной полимеризации, микросуспензионной полимеризации, эмульсионной полимеризации или полимеризации в массе. Производство ПВХ путем полимеризации винилхлорида, а также производство и формирование композиций пластифицированного ПВХ описаны, например, в Becker/Braun, Kunststoff-Handbuch" [Plastics Handbook], vol. 2/1: Polyvinylchlorid [Polyvinyl chloride], 2nd edn., Carl Hanser Verlag, Munich.

Значение K, которое характеризует молярную массу ПВХ и определяется в соответствии с DIN 53726, чаще всего находится в диапазоне от 57 до 90 для ПВХ, пластифицированного согласно изобретению, предпочтительно в диапазоне от 61 до 85, в частности, в диапазоне от 64 до 80.

В контексте настоящего изобретения содержание (мас. %) ПВХ в формовочных композициях согласно настоящему изобретению находится в диапазоне от 20 до 95%, предпочтительно в диапазоне от 40 до 90%, особенно предпочтительно в диапазоне от 45 до 85%.

Если термопластичный полимер в формовочных композициях согласно настоящему изобретению представляет собой поливинилхлорид, общее количество композиции пластификатора по настоящему изобретению, как определено выше, в формовочной композиции составляет от 5 до 300 м.ч. на 100 м.ч. каучука, предпочтительнее в диапазоне от 15 до 150 м.ч. на 100 м.ч. каучука и, в частности, в диапазоне от 30 до 120 м.ч. на 100 м.ч. каучука.

Кроме того, настоящее изобретение относится к формовочным композициям, содержащим эластомер и композицию пластификатора в соответствии с изобретением.

Эластомер, присутствующий в формовочных композициях согласно настоящему изобретению, может представлять собой природный каучук (NR), синтетический каучук или их смесь. Примерами предпочтительных синтетических каучуков являются полиизопреновый каучук (IR), стирол-бутадиеновый каучук (SBR), бутадиеновый каучук (BR), нитрилбутадиеновый каучук (NBR) и хлоропреновый каучук (CR).

Предпочтение отдается каучукам или смесям каучуков, которые могут быть вулканизированы серой.

В контексте настоящего изобретения содержание эластомера в формовочных композициях согласно настоящему изобретению составляет от 20 до 95 мас. %, предпочтительно от 45 до 90 мас. % и, в частности, от 50 до 85 мас. % на основе общей массы формовочной композиции.

В контексте настоящего изобретения формовочные композиции, которые содержат эластомер, могут содержать другие подходящие добавки в дополнение к вышеуказанным компонентам. В качестве примера материалы могут содержать усиливающие наполнители, такие как сажа или диоксид кремния, другие наполнители, такие как фенольные смолы, вулканизирующий агент или сшивающий агент, ускоритель вулканизации или сшивания, активаторы, различные типы масла, антиоксиданты и другие различные добавки, которые, например, могут быть смешаны с составами для получения шин и другими каучуковыми композициями.

Если полимер в формовочных композициях согласно настоящему изобретению содержит эластомеры, в особенности каучуки, общее количество композиции пластификатора по настоящему изобретению, как определено выше, в формовочной композиции находится в диапазоне от 1,0 до 60 м.ч. на 100 м.ч. каучука, предпочтительно в диапазоне от 2,0 до 40 м.ч. на 100 м.ч. каучука, особенно предпочтительно в диапазоне от 3,0 до 30 м.ч. на 100 м.ч. каучука

Кроме того, полимер в формовочной композиции может представлять собой смесь ПВХ и эластомера. Подходящие и предпочтительные эластомеры, которые могут использоваться в указанных смесях полимеров, указаны в приведенных выше пояснениях. Количество эластомера в этих смесях полимеров обычно составляет от 1 до 50 мас. %, предпочтительно от 3 до 40 мас. %, в частности, от 5 до 30 мас. %.

В зависимости от того, насколько велика доля эластомера в смеси полимеров, количество композиции пластификатора согласно настоящему изобретению в этих формовочных композициях, необходимое для достижения желаемых свойств, может сильно варьироваться.

Общее содержание композиции пластификатора согласно настоящему изобретению в этих формовочных композициях обычно находится в диапазоне от 0,5 до 300 м.ч. на 100 м.ч. каучука, предпочтительно в диапазоне от 1,0 до 150 м.ч. на 100 м.ч. каучука, более предпочтительно в диапазоне от 2,0 до 120 м.ч. на 100 м.ч. каучука

Добавки для формовочной композиции

В контексте настоящего изобретения формовочные композиции, содержащие по меньшей мере один термопластичный полимер, могут содержать другие подходящие добавки. Например, материалы могут содержать смазочные материалы, наполнители, пигменты, антипирены, светостабилизаторы и другие стабилизаторы, вспениватели, полимерные технологические добавки, модификаторы ударной вязкости, оптические отбеливатели, антистатики или биостабилизаторы.

Некоторые подходящие добавки более подробно описаны ниже. Однако приведенные примеры не ограничивают каким-либо образом формовочные композиции согласно настоящему изобретению, а служат только для иллюстрации. Все данные, относящиеся к содержанию, приведены в мас. % в расчете на всю формовочную композицию.

Стабилизаторами, которые могут использоваться, являются любые обычные стабилизаторы ПВХ в твердой и жидкой форме, например, обычные стабилизаторы Ca/Zn, Ba/Zn, Pb или Sn, а также связывающие кислоту слоистые силикаты.

Формовочные композиции согласно настоящему изобретению могут иметь содержание стабилизаторов от 0,05 до 7%, предпочтительно от 0,1 до 5%, особенно предпочтительно от 0,2 до 4% и, в частности, от 0,5 до 3%.

Смазочные материалы уменьшают силу сцепления между полимерами, подлежащими обработке, и металлическими поверхностями и служат для противодействия фрикционным силам во время смешивания, пластификации и деформации.

Формовочные композиции согласно настоящему изобретению могут содержать в качестве смазочных материалов любые смазки, обычно используемые при обработке пластмасс. Примерами веществ, которые могут использоваться, являются углеводороды, такие как масла, парафины и полиэтиленовые воски, жирные спирты, содержащие от 6 до 20 атомов углерода, кетоны, карбоновые кислоты, такие как жирные кислоты и монтановая кислота, окисленный ПЭ-воск, соли металлов и карбоновых кислот, карбоксамиды, а также сложные эфиры карбоновых кислот, например, со следующими спиртами: этанолом, жирными спиртами, глицерином, этандиолом и пентаэритритолом и длинноцепочечными карбоновыми кислотами в качестве кислотного компонента.

Формовочные композиции согласно настоящему изобретению могут иметь содержание смазочных материалов от 0,01 до 10%, предпочтительно от 0,05 до 5%, особенно предпочтительно от 0,1 до 3% и, в частности, от 0,2 до 2%.

Наполнители обеспечивают преимущества, состоящие, прежде всего, в повышении прочности на сжатие, прочности на растяжение и прочности на изгиб, а также твердости и теплостойкости пластифицированного ПВХ.

В контексте настоящего изобретения формовочные композиции могут также содержать наполнители, такие как сажа и другие органические наполнители, такие как природные карбонаты кальция, например, мел, известняк и мрамор, доломит, силикаты, диоксид кремния, песок, диатомовая земля, силикаты алюминия, такие как каолин, слюда и полевой шпат, а также синтетические карбонаты кальция. В качестве наполнителей предпочтительно использовать следующие: карбонаты кальция, мел, доломит, каолин, силикаты, порошок талька или сажа.

Формовочные композиции согласно настоящему изобретению могут иметь содержание наполнителей от 0,01 до 80%, предпочтительно от 0,1 до 60%, особенно предпочтительно от 0,5 до 50% и, в частности, от 1 до 40%.

Формовочные композиции согласно настоящему изобретению могут также содержать пигменты для приспособления получаемого продукта к различным возможным применениям.

В контексте настоящего изобретения можно использовать неорганические или органические пигменты. Примерами неорганических пигментов, которые могут использоваться, являются кобальтовые пигменты, такие как СоО/Al2O3, и хромовые пигменты, такие как Сr2O3. Примерами органических пигментов, которые могут использоваться, являются моноазопигменты, конденсированные азопигменты, азометиновые пигменты, антрахиноновые пигменты, хинакридоны, фталоцианиновые пигменты и диоксазиновые пигменты.

Формовочные композиции согласно настоящему изобретению могут иметь содержание пигментов от 0,01 до 10%, предпочтительно от 0,05 до 5%, особенно предпочтительно от 0,1 до 3% и, в частности, от 0,5 до 2%.

Чтобы уменьшить воспламеняемость и дымообразование при горении, формовочные композиции согласно настоящему изобретению могут также содержать антипирены.

Примерами антипиренов, которые могут использоваться, являются триоксид сурьмы, сложные эфиры фосфорной кислоты, хлорпарафин, гидроксид алюминия и соединения бора.

Формовочные композиции согласно настоящему изобретению могут иметь содержание антипиренов от 0,01 до 10%, предпочтительно от 0,1 до 8%, особенно предпочтительно от 0,2 до 5% и, в частности, от 0,5 до 2%.

Формовочные композиции могут также содержать светостабилизаторы, например, УФ-поглотители, для защиты изделий, полученных из формовочных композиций согласно настоящему изобретению, от повреждения поверхности из-за воздействия света.

В контексте настоящего изобретения в качестве светостабилизаторов можно использовать, например, гидроксибензофеноны, гидроксифенилбензотриазолы, цианоакрилаты или светостабилизаторы на основе стерически затрудненного амина (HALS), такие как производные 2,2,6,6-тетраметилпиперидин.

Формовочные композиции согласно настоящему изобретению могут иметь содержание светостабилизаторов, например, УФ-поглотителей, от 0,01 до 7%, предпочтительно от 0,1 до 5%, особенно предпочтительно от 0,2 до 4% и, в частности, от 0,5 до 3%.

Получение соединений общей Формулы (I.a) и (I.b)

Получение соединений общей формулы (I.a) и (I.b) описано ниже.

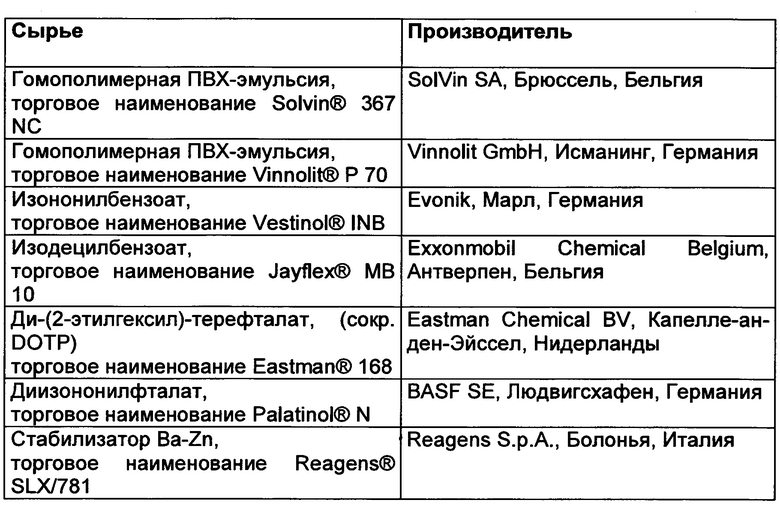

Сырье для получения соединений общей формулы (I.a) и (I.b) является коммерчески доступным. Например, циклогексанол можно приобрести у компании BASF SE, Людвигсхафен, Германия, а 2-этилянтарную кислоту - у Solvay SA, Брюссель, Бельгия.

2-этилянтарную, 2-метилглутаровую кислоту и адипиновую кислоту можно получить обычными способами путем гидроксикарбонилирования пентеновой кислоты, как, например, описано в US 6,372,942.

Эстерификация

Сложноэфирные соединения общей формулы (I.a) и (I.b) могут быть получены путем эстерификации 2-метилянтарной кислоты, 2-этилянтарной кислоты, 2-метилглутаровой кислоты, 2-этилглутаровой кислоты или адипиновой кислоты, в частности, 2-метилглутаровой кислоты, 2-этилянтарной кислоты, адипиновой кислоты или их подходящих производных с соответствующими алифатическими спиртами. Примерами подходящих производных дикарбоновых кислот являются ацилгалогениды и ангидриды. Предпочтительным ацилгалогенидом является ацилхлорид. A качестве исходного сырья дикарбоновой кислоты предпочтительно используется 2-метилглутаровая кислота, 2-этилянтарная кислота, адипиновая кислота и их смеси, как определено выше. Эстерификацию можно проводить в соответствии с обычными способами, известными специалисту в данной области техники. Среди них - реакция по меньшей мере одного спиртового компонента, выбранного из спиртов R1-ОН и, соответственно, R2-OH, с указанным выше исходным сырьем дикарбоновой кислоты, например, аналогично реакции эстерификации, описанной в US 2010/0292121. Катализаторы эстерификации, которые могут использоваться, представляют собой катализаторы, обычно используемые для этой цели, например, неорганические кислоты, такие как серная кислота и фосфорная кислота, амфотерные катализаторы, в частности, соединения титана, соединения олова (IV) или соединения циркония, например, тетраалкоксититановые соединения, например, тетрабутоксититан и оксида олова (IV). Вода, полученная во время реакции, может удаляться обычными способами, например, путем дистилляции. В WO 02/38531 описан способ получения сложных эфиров многоосновных карбоновых кислот, в котором: а) смесь, состоящую по существу из кислотного компонента или его ангидрида и спиртового компонента, нагревают до температуры кипения в присутствии катализатора эстерификации в реакционной зоне, b) пары, содержащие спирт и воду, фракционируют с получением фракции с высоким содержанием спирта и фракции с высоким содержанием воды, с) фракцию с высоким содержанием спирта возвращают в реакционную зону, а фракцию с высоким содержанием воды выводят из техпроцесса.

Используется эффективное количество катализатора эстерификации, которое обычно находится в диапазоне от 0,05 до 10 мас. %, предпочтительно от 0,1 до 5 мас. % в расчете на весь кислотный компонент (или ангидрид) и спиртовой компонент.

Другие способы, которые могут использоваться для получения соединений общей формулы (I.a) и (I.b) посредством эстерификации, например, раскрыты в US 6,310,235, DEA 2612355 или DEA 1945359. Указанные документы включены в данное описание во всей своей полноте путем ссылки.

В целом, эстерификация 2-метилянтарной кислоты, 2-этилянтарной кислоты, 2-метилглутаровой кислоты, 2-этилглутаровой кислоты, адипиновой кислоты или их подходящих производных, в частности, 2-метилглутаровой кислоты, 2-этилянтарной кислоты, адипиновой кислоты или их смесей, как определено выше, предпочтительно проводят в присутствии спиртовых компонентов R1-OH и/или R2-OH, как описано выше, с использованием органической кислоты или неорганической кислоты, в частности, концентрированной серной кислоты. Количество используемого спиртового компонента преимущественно по меньшей мере в два раза больше стехиометрического количества в расчете на общее количество дикарбоновых кислот или их подходящих производных в реакционной смеси.

Эстерификация, как правило, может происходить при атмосферном давлении, при пониженном или повышенном давлении. Предпочтительно, чтобы эстерификация проводилась при атмосферном давлении или при пониженном давлении.

Эстерификацию можно проводить в отсутствие какого-либо добавленного растворителя или в присутствии органического растворителя.

Если эстерификацию проводят в присутствии растворителя, предпочтительно использовать органический растворитель, инертный в условиях реакции. К ним относятся, например, алифатические углеводороды, галогенированные алифатические углеводороды, ароматические и замещенные ароматические углеводороды и простые эфиры. Предпочтительно, чтобы растворитель был выбран из пентана, гексана, гептана, лигроина, петролейного эфира, циклогексана, дихлорметана, трихлорметана, тетрахлорметана, бензола, толуола, ксилола, хлорбензола, дихлорбензолов, дибутилового эфира, ТГФ, диоксана и их смесей.

Эстерификацию обычно проводят в диапазоне температур от 50 до 250°C.

Если катализатор эстерификации выбран из органических кислот или неорганических кислот, эстерификацию обычно проводят в диапазоне температур от 50 до 160°C.

Если катализатор эстерификации выбран из амфотерных катализаторов, эстерификацию обычно проводят в диапазоне температур от 100 до 250°C.

Эстерификация может происходить в отсутствие или в присутствии инертного газа. Термин «инертный газ» обычно означает газ, который при преобладающих условиях реакции не вступает в какие-либо реакции с исходными материалами, реагентами или растворителями, участвующими в реакции, или с полученными продуктами. Предпочтительно, эстерификацию проводят без добавления какого-либо инертного газа.

Переэстерификация

Сложноэфирные соединения общей формулы (I.a) и (I.b) могут быть получены переэстерификацией сложных эфиров 2-метилянтарной кислоты, 2-этилянтарной кислоты, 2-метилглутаровой кислоты, 2-этилглутаровой кислоты или адипиновой кислоты, в частности, сложных эфиров 2-метилглутаровой кислоты, 2-этилянтарной кислоты, адипиновой кислоты или их смесей, как определено выше, которые отличаются от соединений (I.a) и (I.b), с использованием соответствующих алифатических спиртов. Переэстерификацию можно проводить обычными способами, известными специалисту в данной области. Среди них реакция ди(C1-C2)-алкиловых сложных эфиров 2-метилянтарной кислоты, 2-этилянтарной кислоты, 2-метилглутаровой кислоты, 2-этилглутаровой кислоты или адипиновой кислоты, в частности, ди(C1-C2)-алкиловых сложных эфиров 2-метилглутаровой кислоты, 2-этилянтарной кислоты или адипиновой кислоты, а также ди(С1-С2)-алкиловых сложных эфиров смесей этих дикарбоновых кислот, как определено выше, по меньшей мере с одним спиртовым компонентом, выбранным из спиртов R1-OH и, соответственно, R2-OH или их смесью в присутствии подходящего катализатора переэстерификации.

Катализаторами переэстерификации, которые можно использовать, являются катализаторы, обычно используемые для реакций переэстерификации, причем они также обычно используются в реакциях эстерификации. К ним относятся, например, неорганические кислоты, такие как серная кислота и фосфорная кислота, и определенные металлические катализаторы из группы катализаторов на базе олова (IV), например, диалкилоловокарбоксилаты, такие как дибутилоловодиацетат, алкоксиды триалкилолова, соединения моноалкилолова, такие как диоксид монобутилолова, соли олова, такие как ацетат олова или оксиды олова; из группы катализаторов на базе титана: мономерные и полимерные титанаты и титановые хелаты, например, тетраэтилортотитанат, тетрапропилортотитанат, тетрабутилортотитанат, триэтаноламинтитанат; из группы катализаторов на базе циркония: цирконаты и хелаты циркония, например, тетрапропилцирконат, тетрабутилцирконат, триэтаноламинцирконат; а также литиевые катализаторы, такие как соли лития, алкоксиды лития; ацетилацетонат алюминия (III), ацетилацетонат хрома (III), ацетилацетонат железа (III), ацетилацетонат кобальта (II), ацетилацетонат никеля (II) и ацетилацетонат цинка (II).

Используемое количество катализатора переэстерификации составляет от 0,05 до 5 мас. %, предпочтительно от 0,1 до 1 мас. %. Реакционную смесь предпочтительно нагревают до температуры кипения реакционной смеси, поэтому температура реакции составляет от 20 до 200°C в зависимости от реагентов.

Переэстерификация может происходить при атмосферном давлении, при пониженном или повышенном давлении. Предпочтительно, переэстерификацию проводят при давлении в диапазоне от 0,001 до 200 бар, в частности, в диапазоне от 0,01 до 5 бар. Спирт с относительно низкой температурой кипения, устраненный в процессе переэстерификации, предпочтительно непрерывно удаляется путем дистилляции для смещения равновесия реакции переэстерификации. Дистилляционная колонна, необходимая для этой цели, обычно имеет прямое соединение с реактором переэстерификации, и предпочтительно, указанная колонна является устройством самого реактора. При использовании множества последовательно расположенных реакторов каждый из них может иметь дистилляционную колонну, или испаренная спиртовая смесь предпочтительно может вводиться в дистилляционную колонну из конечных резервуаров каскада реакторов переэстерификации посредством одного или более сточных трубопроводов. Спирт с относительно высокой температурой кипения, уловленный в ходе указанной дистилляции, предпочтительно возвращается на переэстерификацию.

При использовании амфотерного катализатора его обычно удаляют путем гидролиза и последующего удаления полученного оксида металла, например, путем фильтрации. Предпочтительно, после завершения реакции катализатор гидролизуют путем промывки водой, а осажденный оксид металла удаляют путем фильтрации. Фильтрат может, при желании, подвергаться дальнейшей обработке для выделения и/или очистки продукта. Предпочтительно, продукт выделяют путем дистилляции.

Переэстерификацию можно проводить в отсутствие или в присутствии добавленного органического растворителя. Предпочтительно, переэстерификацию проводят в присутствии инертного органического растворителя. Подходящими органическими растворителями являются растворители, упомянутые выше для эстерификации. Среди них можно отметить толуол и ТГФ.

Переэстерификацию предпочтительно проводят в диапазоне температур от 50 до 200°C.

Переэстерификация может происходить в отсутствие или в присутствии инертного газа. Термин «инертный газ» обычно означает газ, который при преобладающих условиях реакции не вступает в какие-либо реакции с исходными материалами, реагентами или растворителями, участвующими в реакции, или с полученными продуктами. Предпочтительно, переэстерификацию проводят без добавления какого-либо инертного газа.

Как упомянуто выше, дикарбоновые кислоты или их подходящие производные, соответственно, и спирты R1-OH и/или R2-OH, которые используются для получения соединений (I.a) и (I.b), могут быть приобретены или получены способами, известными из уровня техники, например, описанными в US 6,372,942.

Подходящие спирты R1-OH и/или R2-OH, которые используются для получения соединений (I.a) и (I.b), содержащихся в композиции пластификатора, выбирают из C5-C7-циклоалканолов, необязательно замещенных C1-C10-алкилом. Предпочтительные спирты R1-OH и/или R2-ОН, соответственно, выбирают из циклопентанола, циклогексанола и циклогептанола.

Соединения общей формулы (II)

Соединения общей формулы (II) можно либо приобрести, либо получить способами, известными из уровня техники.

Особенностью, характерной для процессов получения соединений общей формулы (II), является то, что исходными материалами выступают терефталевая кислота или ее подходящие производные, проводят реакцию эстерификации или переэстерификации, в которой соответствующие C7-C12-алканолы используют в качестве исходных материалов. Эти спирты обычно не являются чистыми веществами, а представляют собой смеси изомеров, состав и чистота которых зависит от конкретного способа их получения.

Предпочтительные C7-C12-алканолы, которые используются для получения соединений (II), содержащихся в композиции пластификатора согласно настоящему изобретению, могут быть неразветвленными или разветвленными или могут состоять из смесей неразветвленных и разветвленных C7-C12-алканолов. К ним относятся: н-гептанол, изогептанол, н-октанол, изооктанол, 2-этилгексанол, н-нонанол, изононанол, изодеканол, 2-пропилгептанол, н-ундеканол, изоундеканол, н-додеканол и изододеканол. Особенно предпочтительными являются C7-C12-алканолы, которые представляют собой С8-C11-алканолы. Еще более предпочтительными C7-C12-алканолами являются: 2-этилгексанол, изононанол и 2-пропилгептанол, в частности, 2-этилгексанол.

Гептанол

Гептанолы, используемые для получения соединений общей формулы (II), могут быть неразветвленными или разветвленными или могут состоять из смесей неразветвленных и разветвленных гептанолов. Предпочтительным является использование смесей разветвленных гептанолов, также известных как изогептанол, которые получают посредством катализируемого родием или, предпочтительно, катализируемого кобальтом гидроформилирования димера пропена, получаемого, например, способом Dimersol®, и последующего гидрирования полученных изогептаналов с получением смеси изогептанола. Ввиду используемого для производства изогептанола способа, получаемая смесь состоит из множества изомеров. По существу неразветвленные гептанолы могут быть получены посредством катализируемого родием или, предпочтительно, катализируемого кобальтом гидроформилирования 1-гексена и последующего гидрирования полученного н-гептаналя с получением н-гептанола. Гидроформилирование 1-гексена или димера пропена может осуществляться известными способами: соединения, используемые в качестве катализатора при гидроформилировании с применением родиевых катализаторов, гомогенно растворенных в реакционной среде, могут быть не только незакомплексованными карбонильными соединениями родия, которые образуются in situ в условиях реакции гидроформилирования в реакционной смеси гидроформилирования при воздействии синтез-газа, например, из родиевых солей, но также связанными в комплекс карбонильными соединениями родия, в частности, комплексами с органическими фосфинами, такими как трифенилфосфин, или органофосфитами, предпочтительно хелатирующими бифосфитами, как описано, например, в US-A 5288918. Соединения, используемые при катализируемом кобальтом гидроформилировании этих олефинов, обычно представляют собой карбонильные соединения кобальта, гомогенно растворимые в реакционной смеси и образующиеся in situ из солей кобальта в условиях реакции гидроформилирования при воздействии синтез-газа. Если катализируемое кобальтом гидроформилирование проводят в присутствии триалкил- или триарилфосфинов, то желаемые гептанолы образуются непосредственно в виде продукта гидроформилирования, и поэтому нет необходимости в дальнейшем гидрировании альдегидной функции.

Примерами подходящих способов катализируемого кобальтом гидроформилирования 1-гексена или смесей изомеров гексена являются известные промышленные процессы, описанные на стр. 162-168 Falbe, New Syntheses with Carbon Monoxide, Springer, Berlin, 1980, например, процессы Ruhrchemie, BASF, Kuhlmann или Shell. В процессах Ruhrchemie, BASF и Kuhlmann в качестве катализаторов используются карбонильные соединениям кобальта, не модифицированные лигандом, и получают смеси гексаналя, а в способе Shell (DE-A 1593368) в качестве катализатора используются карбонильные соединения кобальта, модифицированные лигандом фосфином или фосфитом, которые обеспечивают получение непосредственно смесей гексанола благодаря сильному гидрирующему действию. В DE-A 2139630, DE-A 2244373, DE-A 2404855 и WO 01014297 представлены подробные описания предпочтительных вариантов осуществления гидроформилирования с использованием связанных в комплекс карбонильных соединений кобальта, не модифицированных лигандом.

Катализируемое родием гидроформилирование 1-гексена или смесей изомеров гексена может проводиться согласно известному промышленному процессу родиевого гидроформилирования при низком давлении с использованием карбонильных соединений родия, модифицированных лигандом трифенилфосфином, который является объектом изобретения, раскрытого в US-A 4148830. Карбонильные соединения родия, не модифицированные лигандом, могут служить преимущественно в качестве катализатора катализируемого родием гидроформилирования длинноцепочечных олефинов, например, смесей изомеров гексена, полученных описанными выше способами; это отличается от проводимого при низком давлении процесса необходимостью в более высоком давлении - от 80 до 400 бар. Проведение процессов родиевого гидроформилирования при высоком давлении данного типа описано, например, в ЕР-А 695734, ЕР-В 880494 и ЕР-В 1047655.

Смеси изогептаналя, полученные в результате гидроформилирования смесей изомеров гексена, каталитически гидрируют способом, который по существу является обычным для получения смесей изогептанола. Для этой цели предпочтительно использовать гетерогенные катализаторы, содержащие в качестве каталитически активного компонента металлы и/или оксиды металлов групп VI-VIII или переходной группы I Периодической таблицы элементов, в частности, хром, молибден, марганец, рений, железо, кобальт, никель и/или медь, необязательно нанесенные на материал носителя, такой как Al2O3, SiO2 и/или TiO2. Катализаторы этого типа описаны, например, в DE-A 3228881, DE-A 2628987 и DE-A 2445303. Особенно предпочтительно проводить гидрирование изогептаналей с избытком водорода от 1,5 до 20% сверх стехиометрического количества водорода, необходимого для гидрирования изогептаналей, при температурах от 50 до 200°C и при давлении водорода от 25 до 350 бар, а для предотвращения побочных реакций - добавлять в ходе гидрирования в соответствии с DE-A 2628987 небольшое количество воды, преимущественно в виде водного раствора гидроксида щелочного металла или карбоната щелочного металла, в соответствии с WO 01087809.

Октанол

В течение многих лет 2-этилгексанолу принадлежало первое место по объему производства среди пластификаторных спиртов, и его можно было получить путем альдольной конденсации н-бутиральдегида с получением 2-этилгексаналя и последующего его гидрирования с получением 2-этилгексанола (см. Ullmann's Encyclopedia of Industrial Chemistry; 5th edition, vol. A 10, pp. 137-140, VCH Verlagsgesellschaft GmbH, Weinheim 1987).

По существу неразветвленные октанолы могут быть получены посредством катализируемого родием или, предпочтительно, катализируемого кобальтом гидроформилирования 1-гептена и последующего гидрирования полученного н-октаналя с получением н-октанола. 1-гептен, необходимый для этой цели, можно получить в ходе синтеза углеводородов Фишера-Тропша.

Ввиду производственного процесса, используемого для получения спирта, изооктанол не является унитарным химическим соединением, в отличие от 2-этилгексанола или н-октанола, а вместо этого представляет собой смесь изомеров разветвленных С8-спиртов, например, 2,3-диметил-1-гексанола, 3,5-диметил-1-гексанола, 4,5-диметил-1-гексанола, 3-метил-1-гептанола и 5-метил-1-гептанола; они могут присутствовать в изооктаноле в различных количественных пропорциях, которые зависят от условий производства и используемых производственных процессов. Изооктанол обычно получают путем совместной димеризации пропена с бутенами, предпочтительно н-бутенами, и последующего гидроформилирования полученной смеси изомеров гептена. Смесь изомеров октаналя, полученная при гидроформилировании, затем может быть гидрирована с получением изооктанола обычным способом.

Совместную димеризацию пропена с бутенами для получения изомерных гептенов можно выгодно проводить с использованием гомогенно катализируемого процесса Dimersol® (Chauvin et al; Chem. Ind.; May 1974, pp. 375-378), в котором в качестве катализатора применяется растворимый никель-фосфиновый комплекс в присутствии смеси этилалюминийхлора, например, этилалюминийдихлорида. Примерами фосфиновых лигандов, которые могут использоваться для связанного в комплекс никелевого катализатора, являются трибутилфосфин, триизопропилфосфин, трициклогексилфосфин и/или трибензилфосфин. Реакция протекает при температурах от 0 до 80°C, и здесь выгодно использовать давление, при котором олефины присутствуют в растворе в жидкой реакционной смеси (Cornils; Hermann: Applied Homogeneous Catalysis with Organometallic Compounds; 2nd edition, vol. 1; pp. 254-259, Wiley-VCH, Weinheim 2002).

Согласно альтернативному Dimersol® способу, предусматривающему применение никелевых катализаторов, гомогенно растворенных в реакционной среде, совместная димеризация пропена с бутеном может также проводиться с использованием гетерогенного катализатора NiO, нанесенного на носитель; распределение полученных таким образом изомеров гептена аналогично получаемым в результате гомогенно катализируемого процесса. Катализаторы этого типа, например, используются в т.н. процессе Octol® (Hydrocarbon Processing, February 1986, pp. 31-33), и конкретный гетерогенный никелевый катализатор с хорошей пригодностью для димеризации олефинов или кодимеризации олефинов раскрыт, например, в WO 9514647.

Для совместной димеризации пропена с бутенами могут также использоваться, вместо катализаторов на основе никеля, гетерогенные катализаторы на основе кислоты Брэнстеда; гептены, полученные таким образом, как правило, более сильно разветвлены, чем в процессах, катализируемых никелем. Примерами катализаторов, подходящих для этой цели, являются твердые катализаторы на основе фосфорной кислоты, например, пропитанный фосфорной кислотой кизельгур или диатомовая земля, которые используются в процессе PolyGas® для димеризации олефинов или олигомеризации олефинов (Chitnis et al; Hydrocarbon Engineering 10, No. 6 - June 2005). Катализаторы на основе кислоты Брэнстеда, хорошо подходящие для совместной димеризации пропена и бутенов с получением гептенов, представляют собой цеолиты, которые используются в процессе EMOGAS®, разработанном на основе процесса PolyGas®.

1-гептен и смеси изомеров гептена превращают в н-октаналь и, соответственно, смеси изомеров октаналя известными способами, описанными выше в связи с получением н-гептаналя и смесей изомеров гептаналя с использованием родий- или кобальт-катализируемого гидроформилирования, предпочтительно катализируемого кобальтом гидроформилирования. Затем их гидрируют с получением соответствующих октанолов, например, с использованием одного из катализаторов, упомянутых выше в связи с получением н-гептанола и изогептанола.

Нонанол

По существу неразветвленный нонанол может быть получен посредством катализируемого родием или, предпочтительно, катализируемого кобальтом гидроформилирования 1-октена и последующего гидрирования полученного н-нонаналя. Исходный олефин 1-октен может быть получен, например, путем олигомеризации этилена с использованием связанного в комплекс никелевого катализатора, гомогенно растворимого в реакционной среде - 1,4-бутандиоле - например, с дифенилфосфиноуксусной кислотой или 2-дифенилфосфинобензойной кислотой в качестве лиганда. Этот процесс также известен как процесс высших олефинов Shell или SHOP от англ. Shell Higher Olefins Process (см. Weisermel, Arpe: Industrielle Organische Chemie [Industrial organic chemistry]; 5th edition, p.96; Wiley-VCH, Weinheim 1998).

Изононанол, используемый для синтеза сложных диизонониловых эфиров общей формулы (II), входящих в состав композиции пластификатора согласно настоящему изобретению, не является унитарным химическим соединением, а представляет собой смесь различных разветвленных изомерных C9-спиртов, которые могут иметь разную степень разветвления в зависимости от способа их получения, а также, в частности, от используемых исходных материалов. Изононанолы обычно получают путем димеризации бутенов с получением смесей изооктенов, последующего гидроформилирования смесей изооктенов и гидрирования полученных смесей изононаналя с получением смесей изононанола, как описано в Ullmann's Encyclopedia of Industrial Chemistry, 5th edition, vol. A1, pp. 291-292, VCH Verlagsgesellschaft GmbH, Weinheim 1995.

Изобутен, цис- и транс-2-бутен, 1-бутен или смесь этих изомеров бутена могут использоваться в качестве исходного материала для получения изононанолов. Димеризация чистого изобутена, в основном катализируемая с использованием жидких кислот Брэнстеда, например, серной кислоты или фосфорной кислоты, или с использованием твердых кислот Брэнстеда, например, фосфорной кислоты, нанесенной на кизельгур, SiO2 или Al2O3 в качестве материала носителя или цеолиты, обеспечивает получение в основном сильно разветвленного соединения 2,4,4-триметилпентена, также называемого диизобутиленом, которое после гидроформилирования и гидрирования альдегида обеспечивает получение сильно разветвленных изононанолов.

Предпочтение отдается изононанолам с малой степенью разветвления. Смеси изононанола этого типа с небольшим разветвлением получают из неразветвленных бутенов: 1-бутена, цис- и/или транс-2-бутена, которые необязательно могут также содержать относительно небольшие количества изобутена, в соответствии с описанным выше способом, включающим димеризацию бутена, гидроформилирование изооктена и гидрирование полученных смесей изононаналя. Предпочтительным сырьем является т.н. рафинат II, который получают из С4-фракции в крекинг установке, например, установке парового крекинга, после удаления алленов, ацетиленов и диенов, в частности, 1,3-бутадиена, путем их частичного гидрирования с получением неразветвленных бутенов или их удаления путем экстрактивной дистилляции, например, с использованием N-метилпирролидона и последующего катализируемого кислотой Брэнстеда удаления содержащегося изобутена посредством его реакции с метанолом или изобутанолом с использованием известных промышленных процессов массового производства с образованием топливной добавки метил-трет-бутилового эфира (МТВЕ) или изобутил-трет-бутилового эфира, который используют для получения чистого изобутена.

Наряду с 1-бутеном, цис- и транс-2-бутеном рафинат II содержит н- и изобутан, а также остаточные количества, до 5 мас. %, изобутена.

Димеризация неразветвленных бутенов или смеси бутена, содержащихся в рафинате II, может быть осуществлена с использованием известных процессов, применяемых в крупном промышленном производстве, например, описанных выше в связи с получением смесей изогептена, например, с использованием гетерогенных катализаторов на основе кислоты Брэнстеда, таких как катализаторы, применяемые в процессе PolyGas® или EMOGAS®, с использованием процесса Dimersol® с применением связанных в комплекс катализаторов на основе никеля, гомогенно растворенных в реакционной среде, или с использованием гетерогенных, содержащих оксид никеля (II) катализаторов согласно процессу Octol® или способу согласно WO 9514647. Полученные в результате смеси изооктена превращают в смеси изононаналя известными способами, описанными выше в связи с получением смесей изомеров гептаналя с использованием родий- или кобальт-катализируемого гидроформилирования, предпочтительно катализируемого кобальтом гидроформилирования. Затем их гидрируют, получая подходящие смеси изононанола, например, с использованием одного из катализаторов, упомянутых выше в связи с получением изогептанола.

Полученные смеси изомеров изононанола могут быть охарактеризованы посредством их изоиндекса, который может быть рассчитан на основании степени разветвления отдельных изомерных компонентов изононанола в смеси изононанола путем умножения этого значения на их процентную долю в смеси изононанола. Например, н-нонанол вносит значение 0 в изоиндекс смеси изононанола, вклад метилоктанолов (однократное разветвление) соответствует значению 1, а диметилгептанолов (двойное разветвление) - 2. Чем выше неразветвленность, тем ниже будет изоиндекс соответствующей смеси изононанола. Соответственно, изоиндекс смеси изононанола может быть определен посредством газохроматографического разделения смеси изононанола на его отдельные изомеры и сопутствующей количественной оценки их доли в смеси изононанола, которую определяют стандартными методами газохроматографического анализа. Чтобы повысить летучесть изомерных нонанолов и улучшить их газохроматографическое разделение, вещества преимущественно триметилсилилируют стандартными способами, например, посредством реакции с N-метил-N-триметилсилилтрифторацетамидом с последующим газохроматографическим анализом. Для достижения максимального качества разделения отдельных компонентов во время газохроматографического анализа предпочтительно использовать капиллярные колонны с полидиметилсилоксаном в качестве неподвижной фазы. Капиллярные колонны такого типа коммерчески доступны, и для выбора из множества различных доступных в продаже продукта, идеально подходящего для указанного разделения, специалисту в данной области потребуется лишь небольшое рутинное экспериментирование.

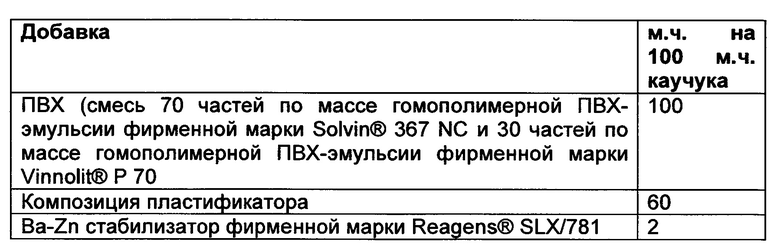

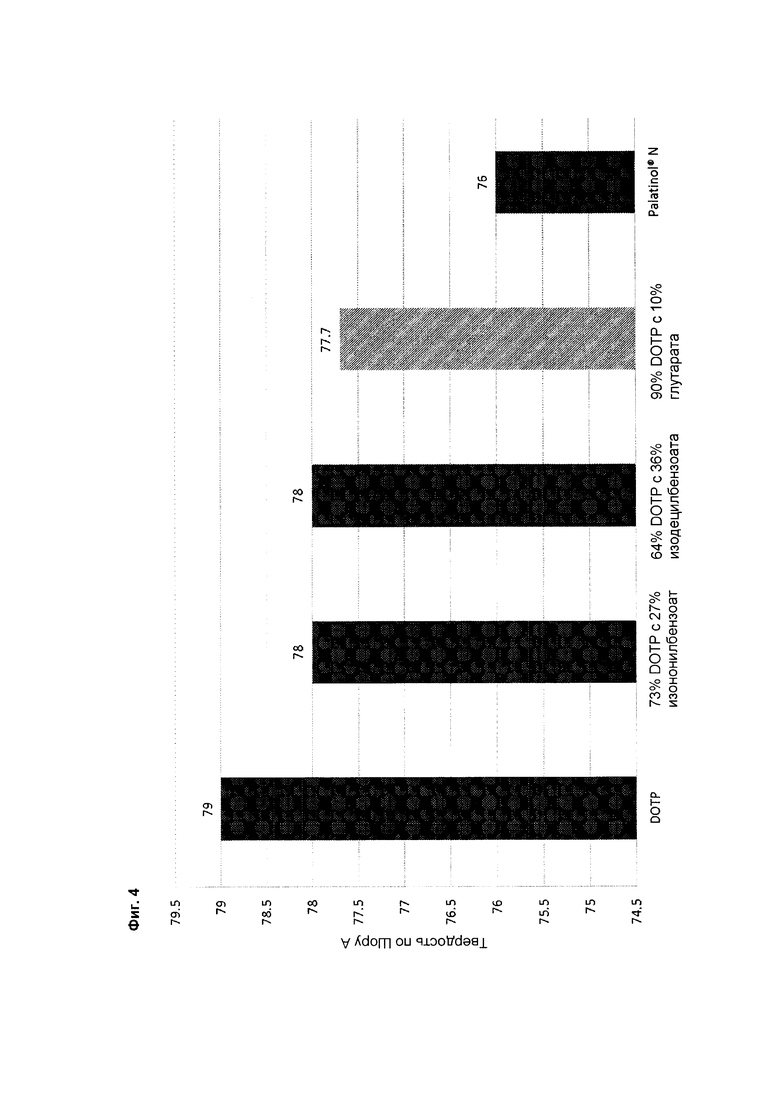

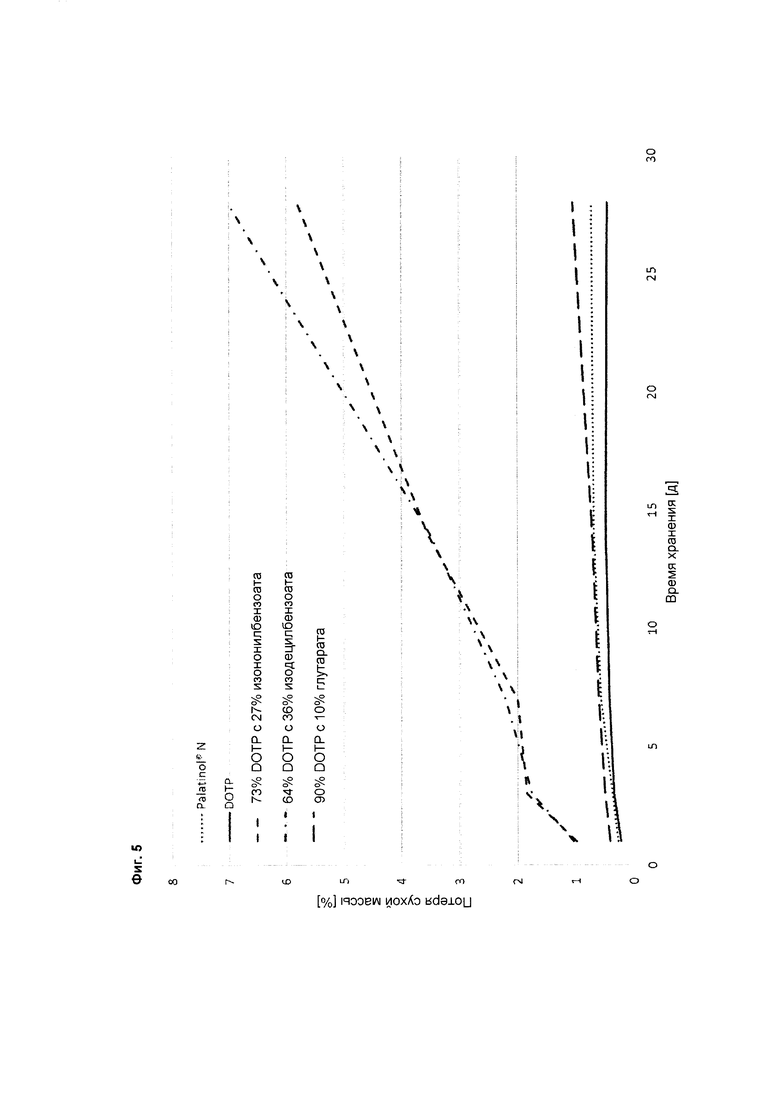

Сложные диизониловые эфиры общей формулы (II), используемые в композиции пластификатора согласно настоящему изобретению, как правило, эстерифицируют изононанолами с изоиндексом от 0,8 до 2, предпочтительно от 1,0 до 1,8 и особенно предпочтительно от 1,1 до 1,5, для чего могут использоваться указанные выше процессы.