Изобретения относятся к области теплотехники и могут быть использованы в системах подготовки топлива различных энергетических установок, таких, например, как двигатели внутреннего сгорания, котельные установки и т.д.

Известен способ обработки топлива, реализуемый на соответствующем устройстве [Описание изобретения к патенту Великобритании №2185783, от 29.01.1986, МПК4 F02М 27/00, 31/12 (Н.кл. F1B), опубл. 29.07.1987]. Способ включает обработку потока топлива перед подачей его на сжигание электромагнитным полем низкого напряжения, в результате чего происходит частичное разрушение углеводородных фракций.

Эффективность такого способа обработки весьма мала, поскольку использование низких напряжений для разрушения углеводородных фракций является неэффективным.

Известен способ обработки дизельного топлива, реализуемый устройством для уменьшения токсичности выхлопов [Описание изобретения к патенту США №6178954 от 06.12.1997, Н.Кл. 123-538, опубл. 30.01.2001]. Способ предусматривает обработку потока топлива магнитным полем, что позволяет выстроить однополярно заряженные углеводородные молекулы таким образом, что в камере сгорания происходит его более полная диспергация и соответственно более полное сгорание. За счет этого добиваются снижения токсичности выхлопов.

Недостатком такого способа обработки топлива является то, что с помощью магнитного поля удается выстроить лишь малую часть из общего объема представленных в топливе углеводородных фракций, хотя и этого количества достаточно для получения видимого эффекта.

Известен способ обработки, в частности, моторного топлива электростатическим полем [Описание изобретения к патенту Великобритании №2295421 от 22.11.1994, МПК6 F02М 27/04 (Н.кл. F1B), опубл. 29.05.1996]. Для увеличения степени воздействия электростатического поля способ включает последовательную обработку потока в два этапа. Этот прием потенциально позволяет использовать данное техническое решение на высокоскоростных потоках.

Известен способ косвенного воздействия на топливо для обеспечения улучшенных характеристик его сгорания, который осуществляется путем его смешивания с воздухом, обработанным внутренним электростатическим и наружным магнитным полями [Описание изобретения к патенту Германии №19621531 от 29.05.1996, МПК6 F02М 27/04, опубл. 04.12.1997].

Электромагнитная обработка текучей среды предполагает ослабление внутри нее межмолекулярных взаимодействий. При смешивании двух сред - обработанной и необработанной - происходит усреднение общей дисперсности смеси двух сред. Для случая упомянутого изобретения при смешивании обработанного воздуха с топливом получается топливная смесь, дисперсность которой значительно выше дисперсности обычной смеси, а это существенно улучшает показатели работы двигателя. Тем не менее, такие показатели, например, как полнота сгорания топлива, остаются недостаточными.

Наиболее близким по совокупности существенных признаков заявляемому способу подготовки топлива к подаче в камеру сгорания является способ, реализуемый устройством для обработки топлива преимущественно газотурбинных двигателей, который включает разрушение углеводородных фракций топлива за счет уменьшения сил межмолекулярного взаимодействия под воздействием электростатического и магнитного полей, формируемых одновременно в нескольких местах поперечного сечения потока [Описание изобретения к патенту РФ №2147075 от 19.05.1999, МПК7 F02М 27/04, опубл. 27.03.2000. Бюл. №9].

Несмотря на высокую эффективность обработки, обеспечивающую диспергацию топлива в камере сгорания почти на молекулярном уровне, этот способ имеет ограничения по производительности на быстротекучих потоках, когда поляризованные углеводородные фракции, не успев выстроиться, быстро теряют свой потенциал.

Задача, решаемая первым изобретением группы, и достигаемый технический результат заключаются в дальнейшем повышении производительности способа, а также повышении качества обработки топлива и стабильности состава его потока, что позволит улучшить показатели сжигания топливной смеси, а именно снизить расход топлива, дополнительно снизить токсичность выхлопов и уменьшить их шумовые характеристики.

Для решения поставленной задачи и достижения соответствующего технического результата в известном способе подготовки топлива к подаче в камеру сгорания, включающем разрушение углеводородных фракций топлива за счет уменьшения сил межмолекулярного взаимодействия посредством энергетического воздействия, поперечное сечение потока топлива разделяют на концентрические слои, каждый из которых, в свою очередь, разделяют на два дополнительных концентрических слоя, в пределах которых формируют турбулентность за счет закручивания каждого из них в противоположных направлениях относительно друг друга и соседних слоев.

Кроме этого:

- скорости однонаправленных потоков формируют отличающимися друг от друга по величине;

- по мере движения топлива в направлении камеры сгорания процесс его разделения на концентрические слои, по меньшей мере, дублируют.

Известна система для обработки топлива электрическим полем в двигателе внутреннего сгорания, содержащая гидравлическое устройство, состоящее из полого составного корпуса, первого электрода в виде сетки, второго и третьего электродов, входного и выходного каналов, сообщенных с входным и выходным топливопроводами двигателя, рабочего канала для прохода топлива, образованного отверстиями в электродах и зазорами между электродами, и соответствующее высоковольтное оборудование [Описание изобретения к патенту РФ №2196919 от 14.11.2001, МПК7 F02М 27/04, опубл. 20.01.2003].

Наличие электрода-сетки предполагает направленное выстраивание углеводородных фракций топлива одновременно по всему сечению топливопровода, после чего поток существенно сужается. В результате происходит механическое перемешивание, а значит, переориентация и, как следствие, нейтрализация заряженных фрагментов, которая по мере удаления от места обработки будет проявляться с тем большей силой. На практике это выглядит так: например, в двигателе тепловоза в ближайшие к устройству для обработки топлива камеры сгорания поступает топливо удовлетворительного качества, а в самые дальние - топливо, практически потерявшее свой потенциал. В результате эффект обработки топлива в значительной степени нивелируется, и чтобы этого не происходило, следует использовать количество устройств для обработки, равное количеству цилиндров двигателя, что экономически неэффективно.

Известно устройство для обработки топлива, содержащее проточный корпус с впускным и выпускным каналами и расположенный в корпусе по его оси электрод, при этом корпус выполнен из электропроводного материала с возможностью осуществления им функции второго электрода и выполнен из трех последовательно расположенными камер, причем средняя камера заполнена ферромагнитными шариками [Описание изобретения к патенту РФ №2278989 от 21.09.2004, МПК F02М 27/04, опубл. 27.06.2006]. Устройство повышает качество подготовки топлива для последующего сжигания.

Данному устройству присущи те же недостатки, что предыдущему.

Кроме перечисленных имеется техническое решение, обеспечивающее высокую степень обработки топлива для последующего сжигания [Описание изобретения к патенту Великобритании №2295421 от 22.11.1994, МПК6 F02М 27/04 (Н.кл. F1B), опубл. 29.05.1996]. В устройстве обработки топлива электростатическим полем топливопровод оснащен двумя, последовательно установленными, единичными устройствами.

Получаемый эффект от такого конструктивного решения является предсказуемым - увеличивается степень обработки среды и одновременно появляется возможность повысить скорость обрабатываемого потока, правда, при этом не сохраняется прямо пропорциональная, связанная с количеством используемых устройств зависимость качественных показателей топлива.

Наиболее близким по совокупности существенных признаков заявляемому устройству для подготовки топлива к подаче в камеру сгорания является устройство для обработки топлива преимущественно газотурбинных двигателей, которое включает разнополярные кольцевые и центральный электроды, подключенные к источнику питания, причем электроды установлены с определенным зазором и расположены коаксиально и встречно по отношению друг к другу [Описание изобретения к патенту РФ №2147075, от 19.05.1999, МПК7 F02М 27/04, опубл. 27.03.2000. Бюл. №9].

Как упоминалось выше в соответствующем способе подготовки топлива к подаче в камеру сгорания, несмотря на высокую эффективность обработки, обеспечивающую диспергацию топлива в камере сгорания почти на молекулярном уровне, это устройство имеет ограничения по производительности на быстротекучих потоках, когда поляризованные углеводородные фракции, не успев выстроиться, быстро теряют свой потенциал.

Задача, решаемая вторым изобретением группы, и достигаемый технический результат также заключаются в дальнейшем повышении производительности устройства, а также повышении качества обработки топлива и стабильности состава его потока, что позволит улучшить показатели сжигания топливной смеси, а именно снизить расход топлива, дополнительно снизить токсичность выхлопов и уменьшить их шумовые характеристики.

Для решения поставленной задачи и достижения соответствующего технического результата в известном устройстве для подготовки топлива к подаче в камеру сгорания, содержащем разнополярные кольцевые и центральный электроды, подключенные к источнику питания, причем электроды установлены с зазором и расположены коаксиально и встречно по отношению друг к другу, по меньшей мере, часть кольцевых электродов выполнена в виде изолированных друг от друга сегментов, каждый из которых снабжен отдельным выводом для подключения к соответствующему выходу источника питания, при этом внутренняя и наружная поверхности кольцевых сегментированных электродов снабжены турбулизаторами потока топлива, выполненными в виде наклонно расположенных продолговатых выступов, направленных в противоположные стороны относительно друг друга и продолговатых выступов соседних электродов.

Кроме этого:

- углы наклона выступов кольцевых сегментов большего и меньшего диаметров выполнены отличающимися друг от друга по величине;

- часть кольцевых электродов, включая центральный электрод, расположенных встречно сегментированным электродам, выполнена в виде моноблока;

- центральный электрод выполнен цельным, при этом количество кольцевых, в том числе кольцевых сегментированных электродов кратно двум;

- свободный конец центрального электрода имеет обтекаемую форму.

Изобретения поясняются чертежом, где:

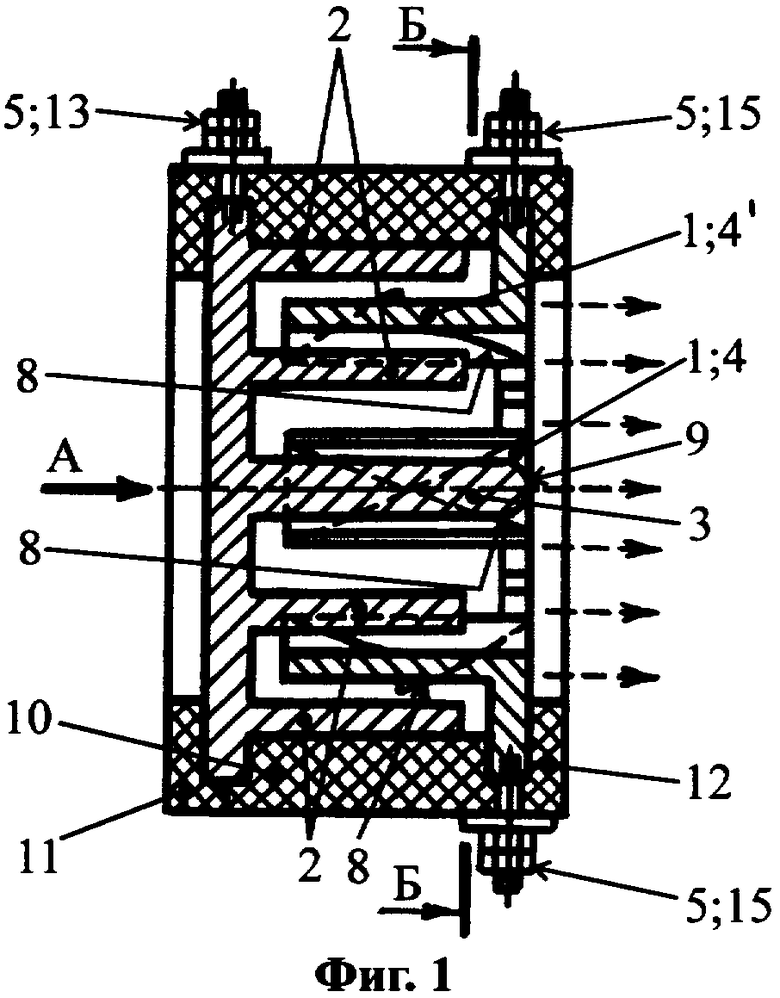

- на фиг.1 показан общий вид устройства для подготовки топлива к подаче в камеру сгорания;

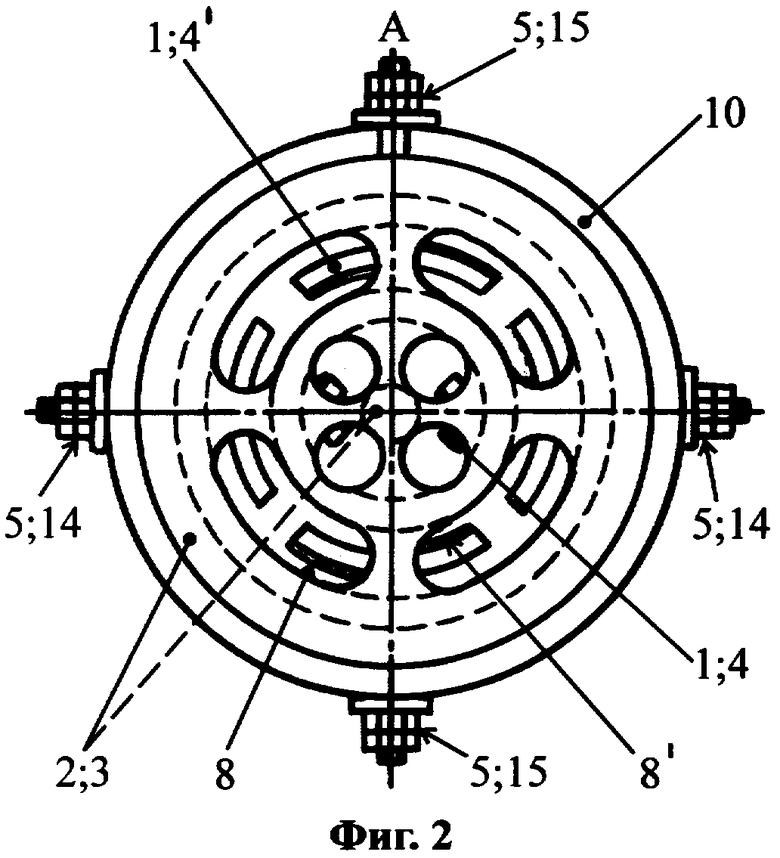

- на фиг.2 - вид Б фиг.1 - вид устройства со снятой крышкой;

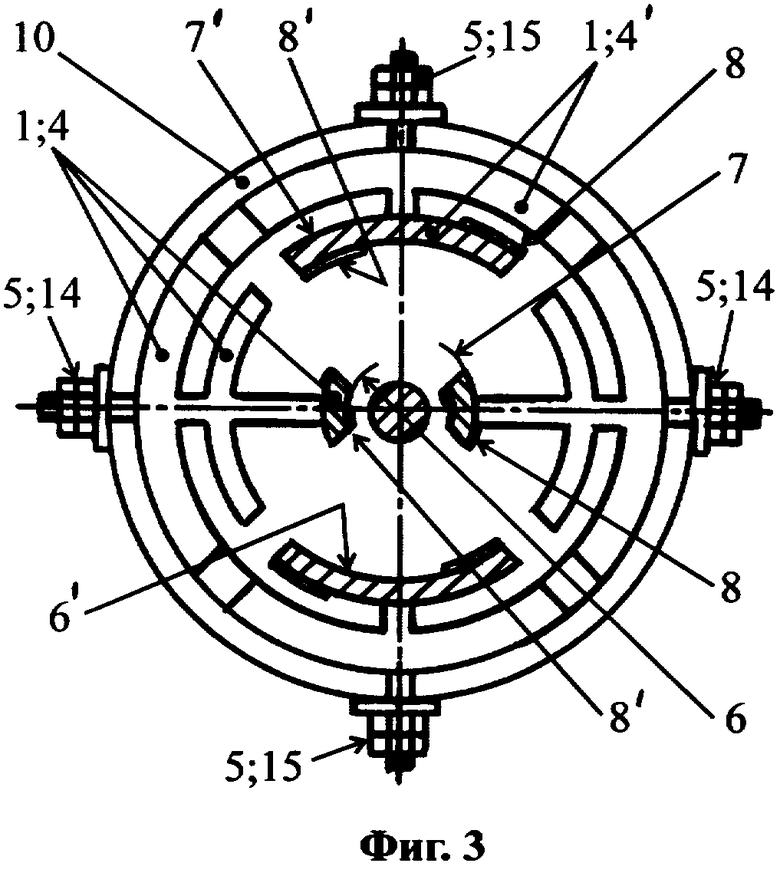

- на фиг.3 изображено сечение А-А фиг.1 - конструкция четырехсегментного кольцевого электрода - корпус условно не показан;

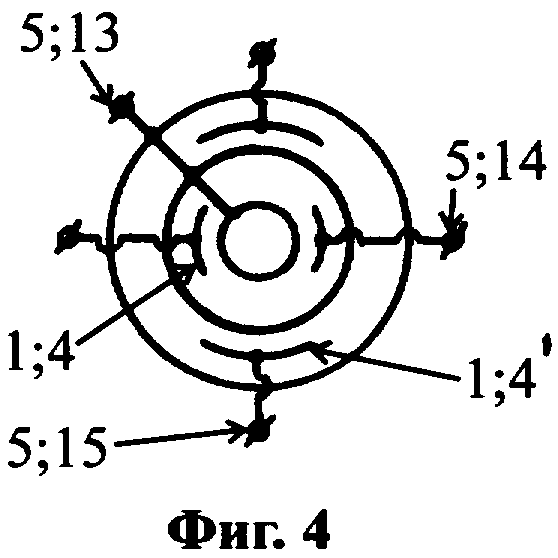

- на фиг.4 показана схема обработки поперечного сечения потока топлива электростатическим и магнитным полями для случая использования четырехсегментного кольцевого электрода фиг.1;

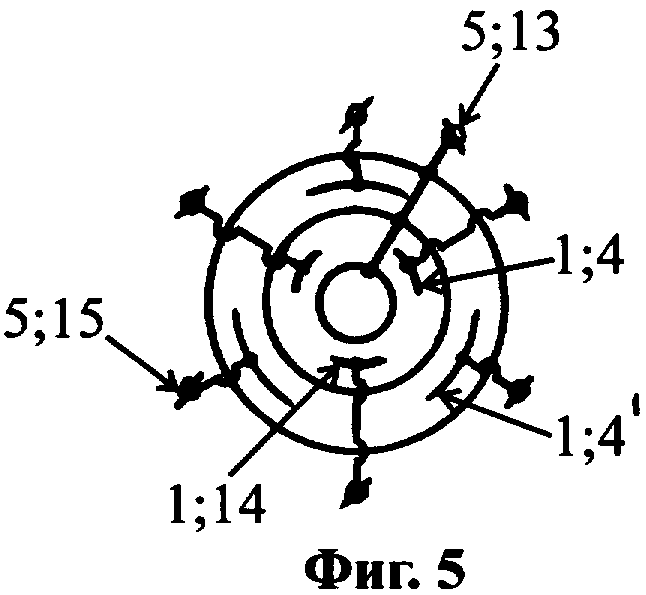

- на фиг.5 - схема обработки поперечного сечения потока топлива электростатическим и магнитным полями для случая использования шестисегментного кольцевого электрода;

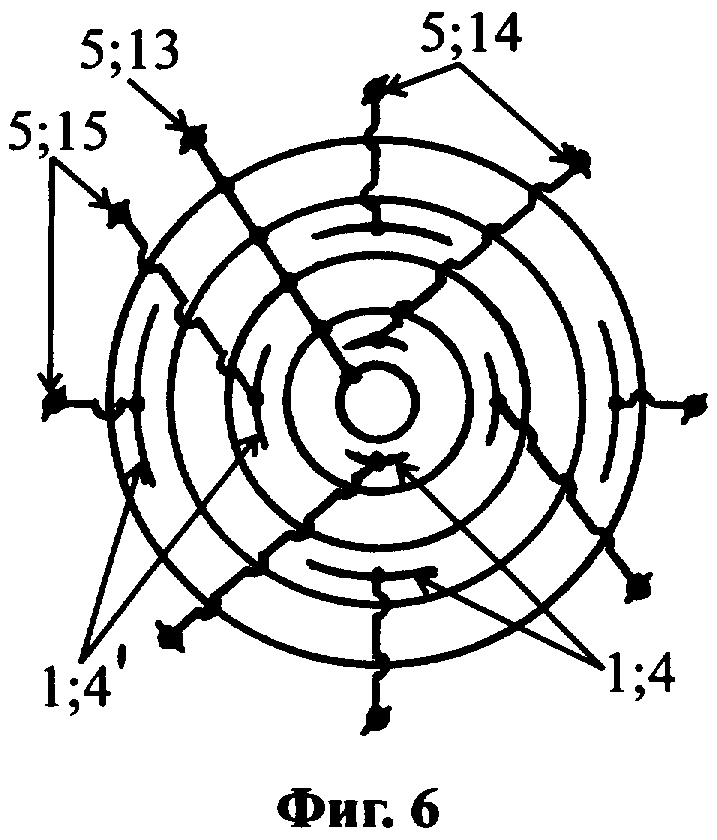

- на фиг.6 - схема обработки для случая использования восьмисегментного кольцевого электрода;

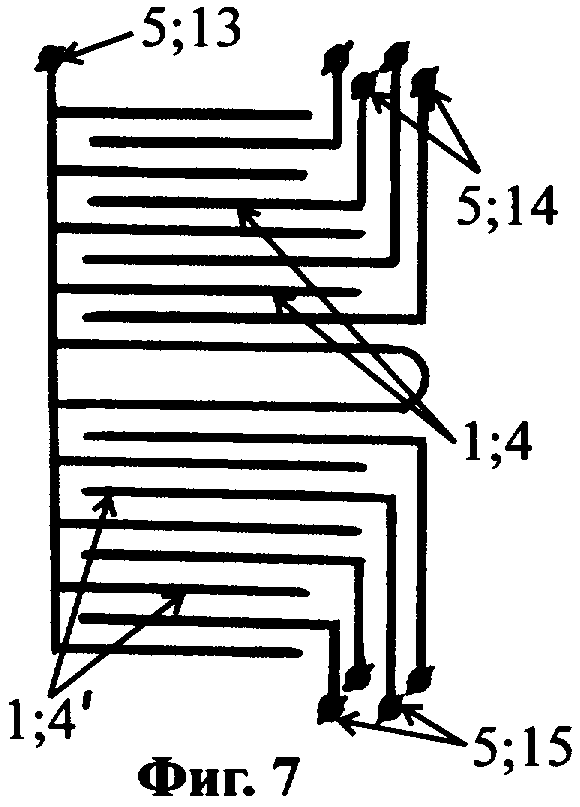

- на фиг.7 показана схема электрических подключений к кольцевым электродам фиг.6.

В общем виде способ подготовки топлива к подаче в камеру сгорания энергетической установки включает разрушение углеводородных фракций топлива за счет уменьшения сил межмолекулярного взаимодействия, что достигается за счет особого энергетического воздействия, для этого поперечное сечение потока топлива разделяют на концентрические слои, каждый из которых, в свою очередь, разделяют на два дополнительных концентрических слоя, в пределах которых формируют турбулентность за счет закручивания каждого из них в противоположных направлениях относительно друг друга и соседних слоев, при этом для повышения стабильности обработанного потока на подходе к камере сгорания скорости составляющих его однонаправленных потоков формируют отличающимися друг от друга по величине. Для увеличения степени воздействия на высокоскоростной поток топлива его разделение на концентрические слои последовательно повторяют необходимое количество раз - по мере движения топлива в направлении камеры сгорания.

Данный способ может быть реализован, например, на следующем устройстве, которое включает разнополярные кольцевые 1 и 2 и центральный 3 электроды, подключенные к источнику питания, причем электроды 1, 2, 3 установлены с зазором и расположены коаксиально и встречно по отношению друг к другу, при этом часть кольцевых электродов 1 выполнена в виде изолированных друг от друга сегментов (сегментированных электродов) 4 и 4', каждый из которых снабжен отдельным выводом 5 для подключения к соответствующему выходу источника питания, при этом внутренняя 6 и 6' и наружная 7 и 7' поверхности кольцевых сегментированных электродов 4 и 4' снабжены турбулизаторами потока топлива, выполненными в виде наклонно расположенных продолговатых выступов 8, направленных в противоположные стороны относительно друг друга и продолговатых выступов 8' соседних электродов 4', также направленных в противоположные стороны. В таком виде устройство для подготовки топлива к подаче в камеру сгорания обеспечивает заявленный технический результат в минимальном объеме. Для того, чтобы эффект от использования изобретений был более выраженным, требуются дополнительные конструктивные доработки, а именно такие, что углы наклона выступов 8 и 8' кольцевых сегментов большего 4' и меньшего 4 диаметров выполнены отличающимися друг от друга по величине, часть кольцевых электродов 2, включая центральный электрод 3, расположенные встречно сегментированным электродам 4 и 4', выполнены в виде моноблока, элементы которого электрически объединены между собой с образованием единого фигурного электрода сложной формы. Кроме этого, центральный электрод 3 выполнен цельным в виде стержня, свободный конец 9 которого имеет обтекаемую форму, исключающую вредные завихрения потока топлива, при этом количество кольцевых 2, в том числе кольцевых сегментированных 4 и 4' электродов кратно двум, т.е. может быть равно двум (самый простой случай), четырем, шести и т.д. с поправкой на то, что каждое последующее удвоение количества электродов 1 и 2 существенно усложняет настройки устройства, хотя позволяет получить более выраженный технический эффект.

Физические принципы, на которых основана работа устройства, те же, что и в приведенном выше уровне техники. Особенностями является то, что впервые в практике электромагнитной обработки топлива поперечное сечение потока топлива делят на несколько концентрических слоев, в пределах каждого из которых для более выраженного разделения формируют специфические турбулентности. Такой способ обработки менее подвержен случайному пробою электрического напряжения между электродами 1 и 2, возможного, например, в случаях нестабильного качества топлива, наличия в нем различных электропроводящих загрязнений и т.д. Во всех случаях происходит гарантированное разделение углеводородных фракций топлива практически до молекулярного состояния - весьма нестабильного, - но при соблюдении вышеописанных приемов, существующих достаточно длительное время, необходимое для прохождения пути от устройства для подготовки до камеры сгорания - без значительных изменений качественных характеристик подготовленного топлива (иногда расстояние от устройства для подготовки топлива до камеры сгорания может составлять несколько десятков метров). Имеющиеся в мельчайших фракциях топлива однополярные заряды формируют силы отталкивания, способствующие лучшему распылению топлива в камере сгорания и его качественному и равномерному смешиванию с воздухом. Процесс горения топлива становится более полным и быстрым. Поскольку длительность процесса горения уменьшилась, снизилась шумовая нагрузка от выхлопа. Ранее эффект снижения шумовых характеристик выхлопов не регистрировали по причине того, что недостаточная стабильность электромагнитного потенциала обработанного топлива позволяла получить этот эффект лишь в результате, когда топливо подается в камеру сгорания непосредственно после обработки энергетическими полями. Иными словами, известные устройства для обработки топлива должны располагаться на трубопроводе в непосредственной близости от камеры сгорания. Устройство, выполненное согласно изобретениям, может располагаться на расстоянии до 50 метров, лишь после этого качественные характеристики топлива станут возвращаться к его исходным характеристикам, имеющимся до начала обработки.

Все это стало возможным благодаря тому, что уже зарекомендовавшие себя с положительной стороны кольцевые электроды были выполнены частично сегментированными (остался один моноблок кольцевых электродов) и были снабжены турбулизаторами 8 и 8' разделенного на слои топливного потока. Сегментация позволила совершить качественный скачок в увеличении энергетического воздействия на поток топлива. Технологически сегментные электроды выполнить достаточно просто. Например, можно изготовить моноблок из кольцевых электродов по типу моноблока, состоящего из электродов 2 и 3, у которого удаляют «лишние» элементы, после чего делят на сегменты 4 и 4'. Величина реза впоследствии обеспечит необходимые изоляционные зазоры между сегментными электродами 4 и 4'. Также существуют и другие, достаточно распространенные технологические приемы для изготовления деталей подобной конструкции. Что касается турбулизаторов 8 и 8', то они также могут быть выполнены различными методами, например к наружной 7 и 7' и внутренней 6 и 6' поверхностям кольцевых сегментированных электродов 4 и 4' припаиваются проволочки соответствующей длины (на фигурах представлены условно - из-за очевидности) с их последующей калибровкой по диаметру и т.д.

В устройстве, выполненном согласно изобретениям для формирования необходимых полей, используются напряжения питания в пределах 1-56 кВ и выше. Существующие устройства работают, как правило, на уровне, не превышающем 18 кВ. Таким образом, появляется возможность дальнейшей фрагментации углеводородных фракций и дальнейшего увеличения процесса диспергации топлива в камере сгорания, что позволяет экономить его на уровне, превышающем продекларированные в уровне техники 45%. При этом следует иметь в виду, что большему проценту экономии топлива соответствуют более тонкие и сложные настройки устройства. На практике, как правило, ограничиваются экономией топлива, равной примерно 20-30%, в зависимости от типа энергетической установки и используемого топлива.

Реализацию способа подготовки топлива к подаче в камеру сгорания рассмотрим на примере работы соответствующего устройства.

Устройство при помощи фланцевых соединений (условно не показаны) подключают к топливопроводу. Для этого устройство содержит герметичный корпус 10 с крышками 11 и 12.

Клемму 13 электродов 2 и 3 подключают к выводу, например, «минус» источника питания, клеммы 14 и 15 электродов 4 и 4' - к выводам «плюс». Включают подачу топлива. После этого на электроды 2, 3, 4 и 4' подают напряжение. Начинается процесс электромагнитной обработки топлива. Фрагменты углеводородных фракций топлива за счет уменьшения сил межмолекулярного взаимодействия ориентируются в соответствии со своим зарядом и его величиной. По мере использования необработанного топлива в камеру сгорания начинает поступать обработанное топливо, диспергация которого за счет естественного отталкивания одинаково заряженных фрагментов, включая молекулы топлива, осуществляется до минимально возможного для этого случая уровня.

Таким образом, в результате использования изобретений повысилась производительность процесса подготовки топлива к подаче в камеру сгорания, а также повысилось качество обработки топлива и стабильность состава его потока, что позволило улучшить показатели сжигания топливной смеси, а именно снизить расход топлива, дополнительно снизить токсичность выхлопов и уменьшить их шумовые характеристики.

Изобретения относятся к области теплотехники и могут быть использованы в системах подготовки топлива различных энергетических установок. В способе, включающем разрушение углеводородных фракций топлива за счет уменьшения сил межмолекулярного взаимодействия посредством энергетического воздействия, поперечное сечение потока топлива разделяют на концентрические слои, каждый из которых, в свою очередь, разделяют на два дополнительных концентрических слоя, в пределах которых формируют турбулентность за счет закручивания каждого из них в противоположных направлениях относительно друг друга и соседних слоев. В устройстве, содержащем разнополярные кольцевые и центральный электроды, подключенные к источнику питания, установленные с зазором и расположенные коаксиально и встречно по отношению друг к другу, по меньшей мере, часть кольцевых электродов выполнена в виде изолированных друг от друга сегментов, каждый из которых снабжен отдельным выводом для подключения к соответствующему выходу источника питания. Внутренняя и наружная поверхности кольцевых сегментированных электродов снабжены турбулизаторами потока топлива, выполненными в виде наклонно расположенных продолговатых выступов, направленных в противоположные стороны относительно друг друга и продолговатых выступов соседних электродов. В результате использования изобретений снизились расход топлива, токсичность выхлопов и уменьшились их шумовые характеристики. Достигаемый технический результат - повышение производительности и качества обработки топлива и стабильности состава его потока. 2 н. и 6 з.п. ф-лы, 7 ил.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА ПРЕИМУЩЕСТВЕННО ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1999 |

|

RU2147075C1 |

| СИСТЕМА ДЛЯ ОБРАБОТКИ ТОПЛИВА ЭЛЕКТРИЧЕСКИМ ПОЛЕМ В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2196919C1 |

| Защитная резиновая оболочка | 1934 |

|

SU44152A1 |

| ИОНИЗАТОР ТОПЛИВА | 1992 |

|

RU2078241C1 |

| JP 62144774 A, 27.06.1987 | |||

| US 4347825 A, 07.09.1982. | |||

Авторы

Даты

2008-10-10—Публикация

2007-03-20—Подача