Изобретение относится к устройствам для обработки жидкого углеводородного топлива и может быть использовано в различных технологических процессах как при переработке жидкого углеводородного топлива с целью повышения выхода светлых нефтепродуктов, так и при подготовке его перед сжиганием в различных энергетических установках (котельных, теплостанциях и т.д.), а также в различных видах двигателей внутреннего сгорания.

Известно устройство для обработки топлива, содержащее стержень, выполненный электропроводящим и предназначенный для подсоединения к одному из выводов источника электропитания, корпус, установленный коаксиально снаружи относительно стержня с образованием камеры обработки топлива в зазоре между стержнем и корпусом, намотку, спирально расположенную вокруг стержня, электрод, предназначенный для подсоединения к другому из выводов источника электропитания, причем намотка выполнена разношаговой из двух проводов, которые расположены с образованием промежутка между ними и установлены с возможностью встречного протекания тока, при этом в камере обработки топлива один конец одного провода соединен со стержнем с одного его края, а противоположный конец другого провода соединен со стержнем с другого его края, другие концы проводов изолированы от стержня, корпус выполнен металлическим и упомянутый электрод подсоединен к корпусу (патент РФ №2215172 на изобретение, кл. F02М 27/04, опубл. 27.10.2003).

К недостаткам известного устройства следует отнести невысокое качество обработанного топлива, обусловленное ослабленным электромагнитным полем при протекании встречных токов по стержню с намоткой из двух проводов, а также невозможность применения данного устройства для высокомощных энергетических установок и двигателей внутреннего сгорания, требующих большой объем и высокую скорость протока обрабатываемого топлива.

Наиболее близким к изобретению по технической сущности и поставленной задаче является устройство для обработки топлива, содержащее стержень, выполненный электропроводящим и предназначенный для подсоединения к первому выводу источника электропитания в области конца стержня, ближней по ходу топлива, корпус, выполненный электропроводящим, предназначенный для подсоединения ко второму выводу источника электропитания и установленный снаружи относительно стержня с образованием камеры обработки топлива в зазоре между стержнем и корпусом, намотку, расположенную вокруг стержня и выполненную из провода, свободного от изоляции и изогнутого по спирали, диэлектрическую втулку, установленную внутри стержня в области его конца, дальней по ходу топлива, причем намотка выполнена из одного провода, пропущенного через отверстие диэлектрической втулки, при этом концы провода соединены со стержнем диаметрально противоположно в области его конца, ближнем по ходу топлива (патент РФ №46310 на полезную модель, кл. F02М 27/04, опубл. 27.06.2005 - прототип).

К недостаткам известного устройства следует отнести:

- невысокое качество обработанного топлива, обусловленное ослабленным электромагнитным полем при протекании встречных токов по стержню с намоткой из одного провода, пропущенного через отверстие диэлектрической втулки, концы которого соединены со стержнем диаметрально противоположно в области его конца, ближнем по ходу топлива;

- невозможность применения данного устройства для высокомощных энергетических установок и двигателей внутреннего сгорания, требующих большой объем и высокую скорость протока обрабатываемого топлива, из-за введения в электрическую схему переменного сопротивления и конденсатора, которые при высоких напряжениях шунтируют контур, образованный намоткой, и может возникнуть опасность поражения электрическим током обслуживающего персонала.

Технической задачей изобретения является создание новой конструкции устройства для обработки жидкого углеводородного топлива, обеспечивающего повышение качества обработки топлива и обладающего широкой областью применения.

Технический результат, который может быть получен при выполнении устройства для обработки жидкого углеводородного топлива по первому варианту, повышение экономии топлива при эксплуатации различных типов и мощности энергетических установок и двигателей внутреннего сгорания, снижение токсичности и объема отработанных газов, возможность параллельно направленного подсоединения впускного и выпускного патрубков заявляемого устройства к энергетической установке или двигателю внутреннего сгорания.

Технический результат, который может быть получен при выполнении устройства для обработки жидкого углеводородного топлива по второму варианту, повышение экономии топлива при эксплуатации различных типов и мощности энергетических установок и двигателей внутреннего сгорания, снижение токсичности и объема отработанных газов, возможность перпендикулярно направленного подсоединения впускного и выпускного патрубков заявляемого устройства к энергетической установке или двигателю внутреннего сгорания.

Для решения поставленной технической задачи по первому варианту устройства для обработки жидкого углеводородного топлива, содержащего корпус, имеющий внутреннюю полость и выполненный электропроводящим с возможностью подсоединения к одному из выводов источника питания, стержень, выполненный электропроводящим с возможностью подсоединения к другому из выводов источника питания и расположенный во внутренней полости корпуса с образованием камеры обработки топлива в зазоре между стержнем и корпусом, намотку, расположенную вокруг стержня и выполненную из одного провода, свободного от изоляции и изогнутого по спирали, диэлектрическую втулку, согласно изобретению диэлектрическая втулка закреплена в ближней по ходу топлива торцевой части корпуса, имеющего цилиндрическую форму внутренней полости, в сквозном отверстии диэлектрической втулки установлен хвостовой частью стержень, рабочая часть которого имеет продольное центральное отверстие и наружную поверхность в форме конуса или усеченного конуса, при этом стержень своим большим наружным диаметром расположен к входу топлива в камеру обработки, намотка расположена по длине рабочей части стержня и имеет электрическое соединение одним концом с наружной поверхностью рабочей части стержня, ближней к входу топлива в камеру обработки, и другим концом диэлектрическое соединение с наружной поверхностью рабочей части стержня, ближней к выходу топлива из камеры обработки, на боковой наружной поверхности корпуса расположены впускной и выпускной патрубки, а на торцевой части корпуса, противоположной торцевой части с закрепленной диэлектрической втулкой, установлена заглушка.

В первом варианте заявляемого устройства для обработки жидкого углеводородного топлива целесообразно, чтобы

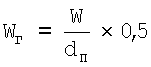

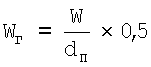

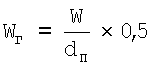

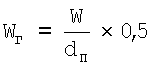

- общее количество витков намотки составляло  , где W - общее количество витков намотки, Lc - длина рабочей части стержня;

, где W - общее количество витков намотки, Lc - длина рабочей части стержня;

- в намотке, состоящей из нескольких групп витков, количество групп витков намотки составляло  , где Кг - количество групп витков в намотке,

, где Кг - количество групп витков в намотке,

- количество витков намотки в одной группе, dп - диаметр провода намотки;

- количество витков намотки в одной группе, dп - диаметр провода намотки;

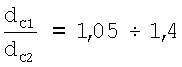

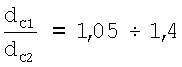

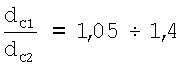

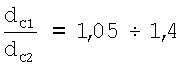

- больший и меньший диаметры наружной поверхности рабочей части стержня были выполнены удовлетворяющими соотношению

,

,

где dС1, dС2 - больший и меньший диаметры наружной поверхности рабочей части стержня;

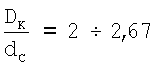

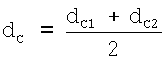

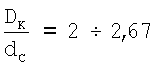

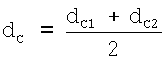

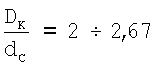

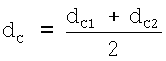

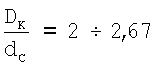

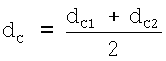

диаметр внутренней полости корпуса и среднее значение диаметра наружной поверхности рабочей части стержня были выполнены удовлетворяющими соотношению

,

,

где DК - диаметр внутренней полости корпуса,

,

,

dС - среднее значение диаметра наружной поверхности рабочей части стержня;

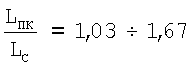

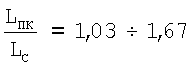

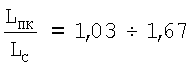

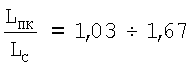

длина внутренней полости корпуса и длина рабочей части стержня были выполнены удовлетворяющими соотношению

,

,

где LПК - длина внутренней полости корпуса;

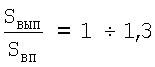

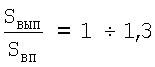

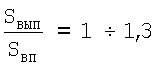

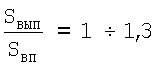

площадь поперечного сечения выходного патрубка и площадь поперечного сечения входного патрубка были выполнены удовлетворяющими соотношению

,

,

где Sвып, Sвп - площадь поперечного сечения выпускного и впускного каналов.

Для решения поставленной технической задачи по второму варианту устройства для обработки жидкого углеводородного топлива, содержащего корпус, имеющий внутреннюю полость и выполненный электропроводящим с возможностью подсоединения к одному из выводов источника питания, стержень, выполненный электропроводящим с возможностью подсоединения к другому из выводов источника питания и расположенный во внутренней полости корпуса с образованием камеры обработки топлива в зазоре между стержнем и корпусом, намотку, расположенную вокруг стержня и выполненную из одного провода, свободного от изоляции и изогнутого по спирали, диэлектрическую втулку, согласно изобретению диэлектрическая втулка закреплена в ближней по ходу топлива торцевой части корпуса, имеющего цилиндрическую форму внутренней полости, в сквозном отверстии диэлектрической втулки установлен хвостовой частью стержень, рабочая часть которого имеет продольное центральное отверстие и наружную поверхность в форме конуса или усеченного конуса, при этом стержень своим большим наружным диаметром расположен к входу топлива в камеру обработки, намотка расположена по длине рабочей части стержня и имеет электрическое соединение одним концом с наружной поверхностью рабочей части стержня, ближней к входу топлива в камеру обработки, и диэлектрическое соединение с наружной поверхностью рабочей части стержня, ближней к выходу топлива из камеры обработки, на боковой наружной поверхности корпуса расположен впускной патрубок, а на торцевой части корпуса, противоположной торцевой части с закрепленной диэлектрической втулкой, установлен выпускной патрубок.

Во втором варианте заявляемого устройства для обработки жидкого углеводородного топлива целесообразно, чтобы

- общее количество витков намотки составляло  , где W - общее количество витков намотки, Lc - длина рабочей части стержня;

, где W - общее количество витков намотки, Lc - длина рабочей части стержня;

- в намотке, состоящей из нескольких групп витков, количество групп витков намотки составляло

,

,

где Кг - количество групп витков в намотке

Wг - количество витков намотки в одной группе,  , dп - диаметр провода намотки;

, dп - диаметр провода намотки;

- больший и меньший диаметры наружной поверхности рабочей части стержня были выполнены удовлетворяющими соотношению

,

,

где dС1, dС2 - больший и меньший диаметры наружной поверхности рабочей части стержня;

диаметр внутренней полости корпуса и среднее значение диаметра наружной поверхности рабочей части стержня были выполнены удовлетворяющими соотношению

,

,

где DK - диаметр внутренней полости корпуса,

,

,

dC - среднее значение диаметра наружной поверхности рабочей части стержня;

- длина внутренней полости корпуса и длина рабочей части стержня были выполнены удовлетворяющими соотношению

,

,

где LПК - длина внутренней полости корпуса;

площадь поперечного сечения выходного патрубка и площадь поперечного сечения входного патрубка были выполнены удовлетворяющими соотношению

,

,

где Sвып, Sвп - площадь поперечного сечения выпускного и впускного каналов.

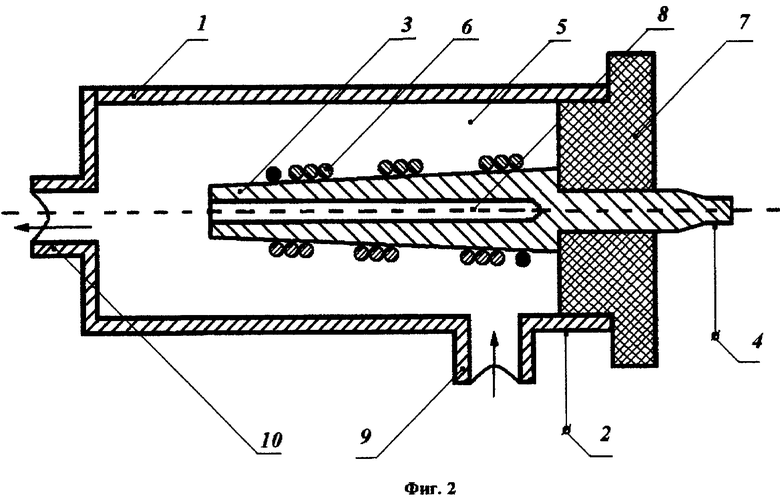

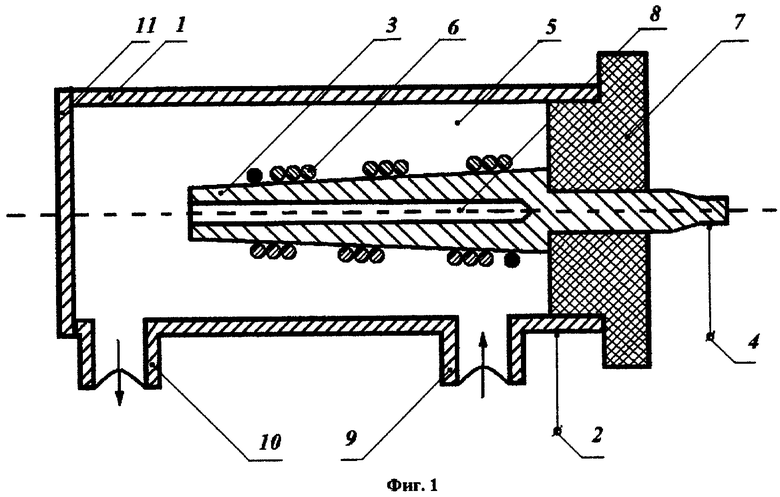

Варианты исполнения заявляемого изобретения поясняются чертежами, где на фиг.1 показан общий вид первого варианта устройства для обработки жидкого углеводородного топлива в разрезе; на фиг.2 показан общий вид второго варианта устройства для обработки жидкого углеводородного топлива в разрезе.

Устройство для обработки жидкого углеводородного топлива по первому варианту (фиг.1) содержит корпус 1, имеющий внутреннюю полость и выполненный электропроводящим с возможностью подсоединения к одному из выводов 2 источника питания (источник питания на чертежах не показан), стержень 3, выполненный электропроводящим с возможностью подсоединения к другому из выводов 4 источника питания и расположенный во внутренней полости корпуса с образованием камеры 5 обработки топлива в зазоре между стержнем 3 и корпусом 1, намотку 6, расположенную вокруг стержня 3 и выполненную из одного провода, свободного от изоляции и изогнутого по спирали, диэлектрическую втулку 7, закрепленную в ближней по ходу топлива торцевой части корпуса 1, имеющего цилиндрическую форму внутренней полости, в сквозном отверстии диэлектрической втулки 7 установлен хвостовой частью стержень 3, рабочая часть которого имеет продольное центральное отверстие 8 и наружную поверхность в форме конуса или усеченного конуса, при этом стержень 3 своим большим наружным диаметром расположен к входу топлива в камеру 5 обработки, намотка 6 расположена по длине рабочей части стержня 3 и имеет электрическое соединение одним концом с наружной поверхностью рабочей части стержня 3, ближней к входу топлива в камеру 5 обработки, и диэлектрическое соединение с наружной поверхностью рабочей части стержня 3, ближней к выходу топлива из камеры 5 обработки, на боковой наружной поверхности корпуса 1 расположены впускной 9 и выпускной 10 патрубки, а на торцевой части корпуса 1, противоположной торцевой части с закрепленной диэлектрической втулкой 7, установлена заглушка 11.

Второй вариант заявляемого устройства для обработки жидкого углеводородного топлива (фиг.2) отличается от первого варианта тем, что на боковой наружной поверхности корпуса 1 расположены впускной патрубок 9, а на торцевой части корпуса 1, противоположной торцевой части с закрепленной диэлектрической втулкой 7, установлен выпускной патрубок 10.

Устройство для обработки жидкого углеводородного топлива устанавливается в топливопроводе энергетической установки или двигателя внутреннего сгорания посредством фланцевого или иного соединения, обеспечивающего требуемую надежность и герметичность, и работает следующим образом.

Жидкое углеводородное топливо через впускной патрубок 9 поступает в камеру обработки 5, проходя вдоль рабочей части стержня 3 с намоткой 6, подвергается электромагнитному воздействию и через выпускной патрубок 10 поступает на вход энергетической установки или двигателя внутреннего сгорания для последующего сжигания. При этом через выводы 2 и 4 с источника электропитания на намотку 6 подается переменное напряжение от 12 В до 2,76 кВ с частотой 0,05÷12,5 кГц или постоянное напряжение 12÷600 В. За счет электромагнитного воздействия в обрабатываемом топливе происходит ослабление межмолекулярных связей, вследствие чего топливо распыляется на более мелкие фракции и более полно и с большей температурой сгорает. Выполнение рабочей части стержня 3 в форме конуса или усеченного конуса, а следовательно, и коническая форма намотки 6, обеспечивает более полное стекание заряженных частиц по направлению потока топлива, улучшая его поляризацию, тем самым повышая качество обработки топлива вне зависимости от его количества и скорости прохождения через камеру обработки 5. Использование намотки 6 из одного провода, расположенного по длине рабочей части стержня 3 и имеющего электрическое соединение одним концом с наружной поверхностью рабочей части стержня 3, ближнего к входу топлива в камеру обработки 5, и диэлектрическое соединение с наружной поверхностью рабочей части стержня 3, ближней к выходу топлива из камеры обработки 5, устраняет протекание встречных токов по стержню 3 с намоткой 6, что обеспечивает повышение качества обработки топлива и расширяет область применения заявляемого устройства, включая возможность его использования в мощных энергетических установках и двигателях внутреннего сгорания, требующих большой объем и высокую скорость протекания обрабатываемого топлива и других нефтепродуктов с высокой вязкостью и большим содержанием серы.

Сравнительные технические характеристики различных видов жидкого углеводородного топлива, обработанного с использованием прототипа и заявляемого устройства, приведены в таблице 1.

Как видно из таблицы 1, после обработки топлива с помощью прототипа и заявляемого устройства основной показатель эффективности топлива - теплота сгорания выше, чем у базового топлива, не подверженного обработке. Однако при обработке топлива с помощью заявляемого устройства теплота сгорания топлива выше, чем у прототипа по дизельному топливу на 608 кДж/кг, по мазуту Ф-5 - на 1780 кДж/кг, по мазуту М-100 - на 2180 кДж/кг. По другим техническим характеристикам топливо, обработанное с помощью заявляемого устройства, имеет с точки зрения эксплуатации значительно лучшие показатели, чем топливо, обработанное с использованием прототипа.

В таблицах 2-3 приведены результаты испытаний прототипа и заявленного устройства соответственно на различных видах двигателей внутреннего сгорания и энергетических установках мощностью от 0,75 до 100 МВт. Как видно из приведенных таблиц, эксплуатационные характеристики и экологические показатели работы двигателей внутреннего сгорания и энергетических установок, достигаемые с использованием заявляемого устройства, значительно лучше, чем у прототипа. Так, по важнейшей технической характеристике - снижение расхода топлива эффективность использования заявляемого устройства в 3-4 раза выше, чем у прототипа. Важнейшие экологические показатели - уменьшение содержания угарного газа, оксидов азота и серы при использовании заявляемого устройства в 4-30 раз выше, чем у прототипа.

Указанные выше эксплуатационные характеристики и экологические показатели работы двигателей внутреннего сгорания и энергетических установок выгодно отличают заявляемое изобретение от прототипа.

Наличие отличительных признаков дает возможность получить положительный эффект, выражающийся в создании нового устройства для обработки жидкого углеводородного топлива, обеспечивающего повышение качества обработки топлива и обладающего широкой областью применения.

Использование заявляемого устройства для обработки жидкого углеводородного топлива в различных технологических процессах как при переработке жидкого углеводородного топлива с целью повышения выхода светлых нефтепродуктов, так и при подготовке его перед сжиганием в различных энергетических установках (котельных, теплостанциях и т.д.), а также в различных видах двигателей внутреннего сгорания обеспечивает ему соответствие критерию «промышленная применимость».

Сравнительные технические характеристики жидкого углеводородного топлива, обработанного прототипом и заявленным устройством

Результаты испытаний прототипа и заявленного устройства на различных видах двигателей внутреннего сгорания.

Результаты испытаний прототипа и заявленного устройства на энергетических установках (котельные агрегаты, работающие на дизельном топливе и мазуте)

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО И ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО ТОПЛИВА | 2014 |

|

RU2591746C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА (ВАРИАНТЫ) | 2002 |

|

RU2215172C1 |

| Способ электрической обработки топлива | 2019 |

|

RU2719762C1 |

| Топливная форсунка | 2016 |

|

RU2634649C1 |

| Топливная форсунка авиационного двигателя | 2016 |

|

RU2636947C1 |

| ИНДУКЦИОННО-ДИНАМИЧЕСКИЙ ЭЛЕКТРОДВИГАТЕЛЬ ЦИКЛИЧЕСКОГО ДЕЙСТВИЯ | 2011 |

|

RU2467455C2 |

| ТОПЛИВНАЯ ФОРСУНКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2615618C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ТОПЛИВНЫЙ ИНЖЕКТОР ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2224132C2 |

| ЭЛЕКТРОМАГНИТНЫЙ ЗАМОК (ВАРИАНТЫ) | 2013 |

|

RU2543413C2 |

| ФИЛЬТР МАГНИТНОЙ ОЧИСТКИ И ОБРАБОТКИ АВТОМОБИЛЬНОГО И АВИАЦИОННОГО ТОПЛИВА ЭКОМАГ-10г, СПОСОБ СОЕДИНЕНИЯ-СБОРКИ | 2012 |

|

RU2548705C2 |

Изобретение относится к двигателестроению, в частности к устройствам обработки жидкого углеводородного топлива, и может быть использовано в различных технологических процессах. Изобретение позволяет создать новую конструкцию устройства для обработки жидкого углеводородного топлива, обеспечивающего повышение качества обработки топлива и обладающего широкой областью применения. Устройство обработки жидкого углеводородного топлива содержит корпус, имеющий внутреннюю полость и выполненный электропроводящим с возможностью подсоединения к одному из выводов источника питания, стержень, выполненный электропроводящим с возможностью подсоединения к другому из выводов источника питания и расположенный во внутренней полости корпуса с образованием камеры обработки топлива в зазоре между стержнем и корпусом, намотку, расположенную вокруг стержня и выполненную из одного провода, свободного от и изогнутого по спирали, диэлектрическую втулку. Диэлектрическая втулка закреплена в ближней по ходу топлива торцевой части корпуса, имеющего цилиндрическую форму внутренней полости, в сквозном отверстии диэлектрической втулки установлен хвостовой частью стержень, рабочая часть которого имеет продольное центральное отверстие и наружную поверхность в форме конуса или усеченного конуса. Стержень своим большим наружным диаметром расположен к входу топлива в камеру обработки. Намотка расположена по длине рабочей части стержня и имеет электрическое соединение одним концом с наружной поверхностью рабочей части стержня, ближней к входу в камеру обработки, и диэлектрическое соединение с наружной поверхностью рабочей части стержня, ближней к выходу топлива из камеры обработки. На боковой наружной поверхности корпуса расположены впускной и выпускной патрубки. На торцевой части корпуса, противоположной торцевой части с закрепленной диэлектрической втулкой, установлена заглушка. По второму варианту выпускной патрубок установлен на торцевой части корпуса, противоположной торцевой части с закрепленной диэлектрической втулкой. 2 н. и 12 з.п. ф-лы, 2 ил., 3 табл.

, где W - общее количество витков намотки, Lc - длина рабочей части стержня.

, где W - общее количество витков намотки, Lc - длина рабочей части стержня. , где Кг - количество групп витков в намотке,

, где Кг - количество групп витков в намотке,  - количество витков намотки в одной группе, dп - диаметр провода намотки.

- количество витков намотки в одной группе, dп - диаметр провода намотки. , где dС1, dС2 - больший и меньший диаметры наружной поверхности рабочей части стержня.

, где dС1, dС2 - больший и меньший диаметры наружной поверхности рабочей части стержня. , где Dk - диаметр внутренней полости корпуса,

, где Dk - диаметр внутренней полости корпуса,  , dc - среднее значение диаметра наружной поверхности рабочей части стержня.

, dc - среднее значение диаметра наружной поверхности рабочей части стержня. , где Lпк - длина внутренней полости корпуса.

, где Lпк - длина внутренней полости корпуса. , где Sвып, Sвп - площадь поперечного сечения выпускного и впускного каналов.

, где Sвып, Sвп - площадь поперечного сечения выпускного и впускного каналов. , где W - общее количество витков намотки, Lc - длина рабочей части стержня.

, где W - общее количество витков намотки, Lc - длина рабочей части стержня. , где Кг - количество групп витков в намотке,

, где Кг - количество групп витков в намотке,  - количество витков намотки в одной группе, dn - диаметр провода намотки.

- количество витков намотки в одной группе, dn - диаметр провода намотки. , где dC1, dC2 - больший и меньший диаметры наружной поверхности рабочей части стержня.

, где dC1, dC2 - больший и меньший диаметры наружной поверхности рабочей части стержня. , где Dk - диаметр внутренней полости корпуса,

, где Dk - диаметр внутренней полости корпуса,  , dc - среднее значение диаметра наружной поверхности рабочей части стержня.

, dc - среднее значение диаметра наружной поверхности рабочей части стержня. , где LПК - длина внутренней полости корпуса.

, где LПК - длина внутренней полости корпуса. , где Sвып, Sвп - площадь поперечного сечения выпускного и впускного каналов.

, где Sвып, Sвп - площадь поперечного сечения выпускного и впускного каналов.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА (ВАРИАНТЫ) | 2002 |

|

RU2215172C1 |

| Устройство для обработки топлива | 1988 |

|

SU1590608A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ И/ИЛИ ГАЗООБРАЗНЫХ СРЕД | 1995 |

|

RU2093699C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА | 1999 |

|

RU2153594C1 |

| СПОСОБ ОБРАБОТКИ ТОПЛИВА | 1992 |

|

RU2038506C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2062899C1 |

| DE 10040158 A1, 07.03.2002 | |||

| US 3976726 A1, 24.08.1976 | |||

| GB 2058908 A, 15.04.1981. | |||

Авторы

Даты

2008-08-10—Публикация

2007-07-03—Подача