Изобретение относится к области производства нефтяных сорбентов из торфа.

Известны способы получения гидрофобного сорбента из торфа, защищенные патентами на изобретения РФ №2185236 и №2214859.

Согласно патенту №2185236 способ получения сорбента включает сушку и термообработку верхового торфа без доступа воздуха. Термообработку осуществляют в две стадии, в герметичной емкости. Первую стадию производят при 120÷150°С, вторую стадию - при 250÷300°С. Выделившуюся газовую фазу охлаждают, собирают раздельно образующийся при охлаждении газовой фазы конденсат и неконденсированные газы.

По окончании последней стадии термообработки торф охлаждают до 50-100°С в той же емкости при подаче в нее неконденсированных газов до компенсации падения давления в емкости при охлаждении торфа, при этом каждую стадию термообработки проводят в течение времени, после которого зафиксировано снижение скорости конденсации газовой фазы при охлаждении.

Дополнительная - третья стадия термообработки, предназначенная для получения сорбента для удаления нефтепродуктов с водной поверхности, может проводиться при 340÷350°С.

Торф предварительно уплотняют до уменьшения его объема не более чем в три раза и укладывают послойно в герметичную емкость. Нагрев емкости с торфом осуществляют дымовыми газами от сжигания исходного торфа и отходящих газов второй и/или третьей стадий термообработки торфа.

Недостатками данного способа являются:

1. цикличность данного способа производства сорбента, требующая различных условий работы установки (температуры и давления);

2. непроизводительная трата энергии, направленной на разогрев и охлаждение установки в каждом цикле, и времени.

Наиболее близким к заявляемому способу является способ получения гидрофобного сорбента для очистки нефти, или нефтепродуктов по способу, запатентованному в РФ - патент на изобретение №2214859, 27.10.2003. Данный способ производства нефтяного сорбента, включающий получение брикетов размером 4-6 см, их загрузку на горизонтально установленные поддоны, пиролиз в течение 3,5-5 часов при 270÷300°С в атмосфере выделившихся при пиролизе газов и летучих смол без внешнего доступа воздуха, охлаждение брикетов и размол с выделением фракции 3 мм.

Нефтеемкость полученного данным способом сорбента, находящегося в различных местах камеры, имеет различные характеристики - нефтеемкость сорбента, расположенного внутри брикета ниже нефтеемкости во внешних слоях, что после измельчения брикетов приводит к существенному - на 25÷30% снижению качества сорбента по основному показателю.

Описанный выше способ осуществлялся в герметичной емкости, которую последовательно нагревали и охлаждали при помощи электротэнов и электровентиляторов, что требует значительных, экономически необоснованных энергозатрат.

Отличиями предложенного способа от известного являются: размер частиц загружаемого торфа, наличие специальной конструкции гидрофобизатора, обеспечивающей возможность загрузки торфа и выгрузки сорбента без остановки вращения колбы гидрофобизатора и ее охлаждения, равномерное перемещение частиц во вращающейся колбе от бункера-дозатора - к узлу выгрузки в атмосфере газов и летучих смол, выделившихся в процессе пиролиза, а также то, что сорбент охлаждают после выгрузки из колбы.

Технический результат заявляемого технического решения выражается в том, что весь сорбент, полученный данным способом, имеет одинаковые, заданные заранее свойства, например, нефтеемкость, равную 6÷8 уд.ед. (или 600÷800%) - за счет суммарного теплового воздействия на торф. Также то, что имеется возможность непрерывного производства сорбента без остановки работы установки, что позволяет исключить непроизводительные энергозатраты и повысить производительность производства. За счет исключения необходимости предварительного прогрева и последующего охлаждения гидрофобизатора в каждом цикле непрерывный способ при равной загрузке торфа позволяет увеличить объем производства сорбента не менее чем в 2 раза по сравнению с периодическим способом.

Взаимосвязь выявленных отличительных признаков с достигаемым техническим результатом не обнаружена в источниках информации, касающихся уровня техники.

Для осуществления заявляемого способа необходимо:

- наличие подготовленного торфа, частицы которого имеют размер 1÷3 мм,

- возможность загрузки подготовленного торфа и выгрузки сорбента без влияния на процесс гидрофобизации торфа внутри колбы;

- наличие установки непрерывного действия, в которой происходит термическая обработка торфа при температуре 250÷300°С в условиях отсутствия внешнего доступа воздуха, с давлением внутри рабочей камеры - 0,8÷1 атм.

Заявляемый способ непрерывного производства гидрофобного нефтяного сорбента включает:

- предварительную подготовку - сепарирование торфа с получением частиц размером 1÷3 мм;

- подачу торфа на гидрофобизацию, при этом имеется возможность загрузки подготовленного торфа в колбу гидрофобизатора через открывающийся люк из бункера-дозатора без остановки вращения колбы;

- пиролиз частиц торфа в атмосфере выделившихся при пиролизе газов и летучих смол без внешнего доступа воздуха, при равномерном перемещении частиц от бункера дозатора к узлу выгрузки вращающейся колбы, установленной с углом наклона 2÷10 градусов к горизонтальной поверхности. Время прохождения частиц через колбу - 40÷60 минут при температуре 250÷300°С и давлении 0,8÷1 атм;

- выгрузку полученного сорбента, при этом имеется возможность выгрузки без остановки вращения колбы, и охлаждение сорбента после выгрузки - через бункер-сборник через герметично выполненную заслонку.

Необходимая температура внутри колбы гидрофобизатора создается за счет прогрева внутреннего пространства между рубашкой - внешней оболочкой, расположенной поверх колбы гидрофобизатора, и внешней поверхностью колбы гидрофобизатора. Поддержание необходимой температуры осуществляется за счет тепла от горения в топке гидрофобизатора пиролизного газа, выделяющегося при получении сорбента из торфа, отведенного из колбы гидрофобизатора в эту топку, и тепла от сжигания органических отходов торфа, полученных при предварительной подготовке загружаемого торфа.

Пиролизные газы удаляются из колбы гидрофобизатора при помощи насоса, при этом в колбе гидрофобизатора происходит небольшое разряжение, вследствие этого давление внутри этой колбы колеблется от 0,8 до 1 атм.

Равномерность прогрева торфа во время его нахождения в колбе гидрофобизатора осуществляется за счет постепенного равномерного продвижения обрабатываемого торфа внутри колбы гидрофобизатора.

Равномерность продвижения обрабатываемого торфа в сторону выгрузки достигается за счет постоянного вращения колбы, которая при этом наклонена под углом от 2 до 10 град. к горизонтальной поверхности. Это позволяет за счет силы тяжести перемещать обрабатываемый торф внутри колбы, при этом угол наклона колбы гидрофобизатора, а также скорость ее вращения могут быть изменены, что позволяет управлять временем нахождения торфа в гидрофобизаторе, достигая оптимального результата в зависимости от качественных характеристик используемого торфа.

Пример осуществления способа.

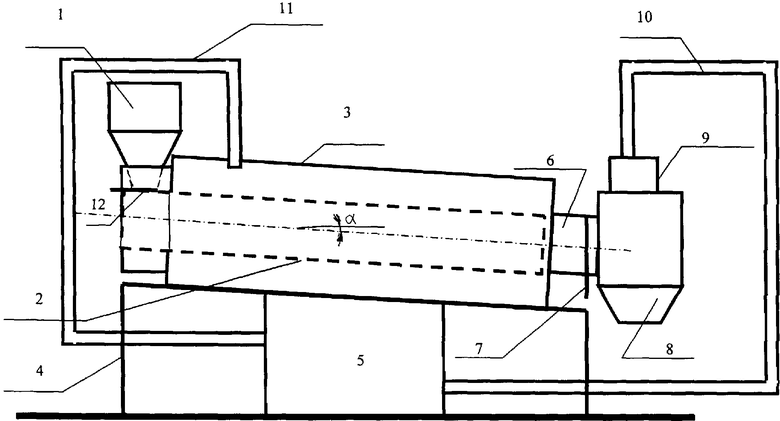

Установка, используемая для осуществления способа, изображена на чертеже и выполнена в виде бункера-дозатора 1, имеющего задвижку 12, через которую подается торф в колбу гидрофобизатора 2. Поверх колбы гидрофобизатора 2 установлена рубашка 3. Колба гидрофобизатора 2 установлена на опоре под углом 4 градуса к горизонтальной плоскости в сторону выгрузки сорбента. Это позволяет за счет наличия силы тяжести равномерно перемещать обрабатываемый торф внутри колбы, что экономит энергию на его перемещение. Колба гидрофобизатора 2 заканчивается бункером-сборником 6 готового сорбента, который через герметично выполненную заслонку 7 соединяется с узлом выгрузки 8. Из узла выгрузки 8 при посредстве насоса 9, который имеет соединение с узлом выгрузки 8, производится откачка пиролизных газов, а по трубе 10 осуществляется их транспортировка в топку гидрофобизатора 5. Нагрев колбы гидрофобизатора 2 осуществляется путем подачи продуктов сгорания из топки гидрофобизатора 5 в рубашку гидрофобизатора 2 по трубе 11. Температура внутри колбы поддерживается от 260 до 300°С. Объем загрузки торфа - 2,5-2,7 т, производительность до 700 кг/сут. Время непрерывной работы установки - до 40 суток.

В качестве топлива используются отходы, образующиеся при подготовке (сепарировании и просеивании) торфа, и пиролизный газ, поступающий из колбы гидрофобизатора. При недостаточном количестве этого топлива используют другое органическое топливо, в том числе торф.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОРБЕНТ ТОРФЯНОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2560366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ОЛЕОФИЛЬНОГО СОРБЕНТА | 2002 |

|

RU2205065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО СОРБЕНТА | 2002 |

|

RU2214859C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРБЕНТА НА БИОУГОЛЬНОЙ ОСНОВЕ И ТЕПЛОВОЙ ЭНЕРГИИ ИЗ ЛУЗГИ ПОДСОЛНЕЧНИКА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2763291C1 |

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

| СПОСОБ ОЧИСТКИ ВОДНОЙ ПОВЕРХНОСТИ ОТ НЕФТЯНОГО ЗАГРЯЗНЕНИЯ | 1995 |

|

RU2088725C1 |

| МОБИЛЬНЫЙ МОДУЛЬ РЕАКТОРА ПИРОЛИЗА ДЛЯ КОМПЛЕКСОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2021 |

|

RU2768809C1 |

| СПОСОБ УНИЧТОЖЕНИЯ МУСОРА ДЕЙСТВУЮЩИХ СВАЛОК И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ МУСОРА СВАЛОК | 2008 |

|

RU2375128C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2544669C1 |

Изобретение относится к области производства сорбентов из торфа. Способ включает гидрофобизацию торфа при пиролизе в атмосфере выделившихся продуктов пиролиза, без внешнего доступа воздуха. Условия проведения процесса: давление 0,8-1 атм., температура 250-300°С, время 40-60 мин. Технический результат состоит в том, что весь сорбент, полученный данным способом, имеет одинаковые, заданные заранее свойства и высокую нефтеемкость. Способ непрерывного производства сорбента позволяет снизить энергозатраты. 5 з.п.ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО СОРБЕНТА | 2002 |

|

RU2214859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО СОРБЕНТА | 2001 |

|

RU2185236C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2208580C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2118291C1 |

| СПОСОБ СГУЩЕНИЯ ТЕКУЧЕГО ОСАДКА СТОЧНЫХ ВОД | 1996 |

|

RU2092457C1 |

Авторы

Даты

2008-10-20—Публикация

2007-01-09—Подача