Изобретение относится к средствам борьбы с загрязнениями объектов окружающей среды нефтью и нефтепродуктами и может быть использовано для сбора нефтепродуктов, масел, других жидких материалов с техногенно загрязненной поверхности (асфальт, почва, водная поверхность и другие), а также, например, при ликвидации последствий нефтяных разливов.

Известен способ получения гидрофобного сорбента, в котором фрезерный торф малой степени разложения, предварительно высушенный с 60 до 23-25% влажности и спрессованный под давлением 14,0-15,0 МПа в брикеты, пропитывают водонерастворимыми углеродсодержащими веществами, выделяющимися вместе с водой из твердого органического вещества торфа при его термообработке при температуре 270-300°C без доступа воздуха до влажности 2,5-10% (см. патент РФ 2116128, В 01 J 20/24, 1998).

Недостатками способа являются значительные нарушения структуры торфа при воздействии выбранных давлений, пропитка торфа водонерастворимыми продуктами предыдущего возгона является малоэффективной вследствие того, что эти продукты опять перейдут полностью в газовую фазу при последующей термообработке.

Известен способ очистки водоемов от нефти органоминеральным нефтяным сорбентом "СОРБОНАФТ" (ТУ 0392-001-55763877-2003). Сорбент, состоящий из торфа, который предварительно модифицируют путем высушивания при 100-120°C до образования необратимого коллоида (см. патент РФ №2214859, по кл. МПК С02С 1/28, 2003).

Основным недостатком этого способа является то, что сорбент, насыщенный нефтью, теряет гидрофобность. Кроме того, существует необходимость утилизации адсорбированной нефти и нефтепродуктов, что приводит к накоплению отходов.

Известен также способ получения гидрофобного сорбента, включающего сушку верхового торфа, термообработку без доступа воздуха по крайней мере в две стадии в герметичной емкости, на первой стадии при 120-150°C, на второй при 250-300°C с охлаждением выделяющейся газовой фазы с раздельным сбором образующегося конденсата и несконденсированных газов, охлаждение торфа в той же емкости до 50-100°C по окончании последней стадии термообработки при подаче в емкость несконденсированных газов до компенсации падения давления в емкости при охлаждении торфа, при этом каждую стадию термообработки проводят в течение времени, после которого фиксируется снижение скорости конденсации газовой фазы при охлаждении. Дополнительно можно провести третью стадию термообработки при 340-350°C. Предпочтительно провести предварительное уплотнение торфа до уменьшения его объема не более чем в три раза и уложить в емкость послойно (см. патент РФ №.2185236, по кл. МПК B01J 20/24,2002).

Недостатками данного способа являются цикличность данного способа производства сорбента, требующая различных условий работы установки (температуры и давления), кроме того, непроизводительная трата энергии, направленной на разогрев и охлаждение установки в каждом цикле, и времени.

Наиболее близким по технической сущности к заявляемому техническому решению является способ непрерывного производства торфоминерального гидрофобного нефтяного сорбента, включающий предварительную подготовку торфа, его подачу на гидрофобизацию, осуществляемую при пиролизе торфа в атмосфере выделившихся из него газов и летучих смол без внешнего доступа воздуха, и охлаждение полученного сорбента. Предварительную подготовку торфа производят путем сепарирования с выделением частиц с размерами 1-3 мм, которые загружают в бункер-дозатор колбы гидрофобизации, пиролиз проводят при равномерном перемещении частиц торфа от бункера-дозатора вращающейся колбы к узлу выгрузки в течение 40-60 мин, при температуре 250÷300°C и давлении 0,8÷1 атм, а охлаждение полученного сорбента осуществляют после его выгрузки из колбы (см. патент РФ №2336125, по кл. МПК B01J 20/24, 2008).

Недостатком данного способа является сложность производства сорбента, и как следствие, сорбент получается дорогостоящим.

Заявленное техническое решение направлено на создание сорбента, менее затратного за счет снижения трудоемкости его получения, но эффективного при его использовании.

Поставленная задача решается тем, что сорбент торфяной содержит торфяную основу, подвергшуюся предварительной обработке и модифицированию путем высушивания. В качестве торфяной основы использован верховой сфагновый слаборазложившийся торф мохового типа, степенью разложения не более 20%, зольностью не более 10%, обработанный сепарированием с отделением от древесных и других включений, высушенный до влажности 18-24%, измельченный до фракции 0,5-10 мм.

Для получения указанного сорбента торфяного проводят предварительную подготовку торфа, модифицирование путем высушивания. В качестве торфяной основы используют верховой сфагновый слаборазложившийся торф мохового типа, степенью разложения не более 20%, зольностью не более 10%, обрабатывают сепарированием с отделением от древесных и других включений. Затем непрерывным потоком торф подают в сушильный барабан, причем температура теплоносителя на входе 350-500°C, на выходе 60-110°C, контролируют влажность, после сушки до влажности 18-24% измельчают до фракции 0,5-10 мм.

При использовании торфа влажностью 55-65% сушку осуществляют в сушильном барабане в одну стадию.

При использовании торфа влажностью 65-70% сушку осуществляют в две стадии: сначала торф подают непрерывным потоком в один сушильный барабан, после контроля влажности торф подают во второй сушильный барабан, причем барабаны установлены последовательно.

При испытаниях, которые проводились на предприятии ОАО «Соколагрохимия» и ОАО ВНИИТП, было определено, что:

- при использовании торфа степени разложения более 20% получается более мелкая фракция после сушки, которая имеет меньшую площадь контакта с нефтепродуктами и обладает меньшей плавучестью;

- при использовании торфа зольности более 10% - уменьшается нефтепоглощение и плавучесть сорбента;

- при влажности торфа менее 18% - большая плавучесть, но удорожание процесса сушки;

- при влажности более 24% получается сорбент с меньшей плавучестью и снижается срок хранения за счет биопроцессов.

Фракция торфяной основы должна быть 0,5-10 мм, при которой достигается наибольшее соприкосновение с нефтепродуктами и наибольшее нефтепоглощение, т.к. при фракции менее 0,5 мм фракция сорбента получается пылевидной, уменьшается нефтепоглощение и плавучесть, а при фракции более 10 мм наблюдается рыхлость сорбента, что уменьшает нефтепоглощаемость сорбента.

Торф поступает в зону обработки, где предварительно производят отделение крупных пней и кусков мерзлоты до засоренности не более 10%. После чего торф поступает на сепаратор. Предварительно обработанный торф подают конвейером на магнитный сепаратор, затем далее на сито для отделения от древесных и других включений. Затем непрерывным потоком торф подают в сушильный барабан АВМ - 0,65, причем температура теплоносителя на входе 350-500°C, на выходе 60-110°C. При выходе из сушильного барабана контролируют влажность. После сушки до влажности 18-24% измельчают. При использовании торфа влажностью 55-65% сушку осуществляют в сушильном барабане в одну стадию, а при использовании торфа влажностью 65-70% сушку осуществляют в две стадии: сначала торф подают непрерывным потоком в один сушильный барабан, после контроля влажности торф подают во второй сушильный барабан, причем барабаны установлены последовательно. Выходящий из сушильного барабана сухой торф подают в циклон-осадитель, затем торф измельчают до фракции 0,5-10 мм. Полученные фракции торфа менее 0,5 мм и более 10 мм отделяют и могут быть направлены в бункер-сборник и затем в теплогенератор сушильного барабана. Готовый сорбент поступает на упаковку.

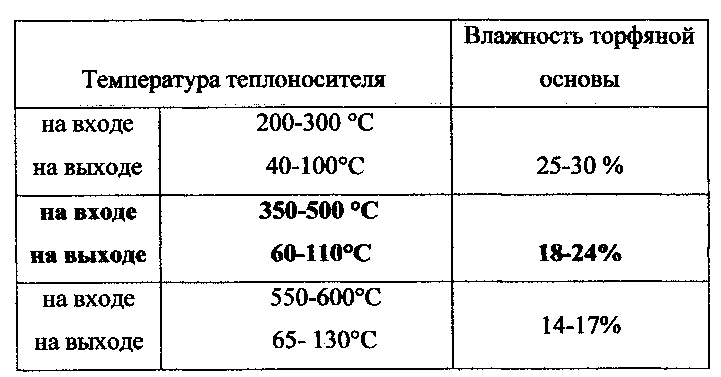

Торф подвергается сушке при заданных режимах в зависимости от влажности. Температура теплоносителя на входе 350-500°C, на выходе 60-110°C для получения требуемой влажности торфяной основы 18-24% выбрана экспериментально, как видно из таблицы.

Пример 1 осуществления процесса сушки.

Торф влажностью до 61,1% поступает на сушку. Температура теплоносителя на входе 390°C, а температура теплоносителя на выходе -91,2°C, получаемая влажность торфа на выходе - 18,1%.

Пример 2 осуществления процесса сушки.

Торф влажностью до 65,1% поступает на сушку. Температура теплоносителя на входе 420,6°C, а температура теплоносителя на выходе -92,4°C, получаемая влажность торфа на выходе 20,6%.

Пример осуществления способа получения сорбента торфяного.

Для получения сорбента используют фрезерный торф верхового типа сфагновой (моховой группы) степенью разложения не более 20%, зольностью не более 10%, добываемый на месторождении «Алексеевское -1» Сокольского района Вологодской области (Инструкция производства сорбента торфяного «Норд» ТУ 0391-008-00611034-2013).

Верховой слаборазложившийся сфагновый торф со степенью разложения 15-20%, зольностью 2-5%, влажностью 63,3% поступает в зону обработки, где предварительно производят отделение крупных пней и кусков мерзлоты до засоренности не более 10%. После чего торф поступает на сепаратор. Предварительно обработанный торф подают конвейером на магнитный сепаратор и далее на сито для отделения от древесных и других включений. Непрерывным потоком торф подают в сушильный барабан АВМ- 0,65, температура теплоносителя на входе - 408,3°C, на выходе - 93,6°C. При выходе из сушильного барабана получаем торф влажностью 19,4%. Выходящий из сушильного барабана сухой торф подают в циклон-осадитель, затем торф измельчают до фракции 0,5-10 мм. Полученные фракции торфа менее 0, 5 мм и более 10 мм отделяют. Готовый сорбент поступает на упаковку.

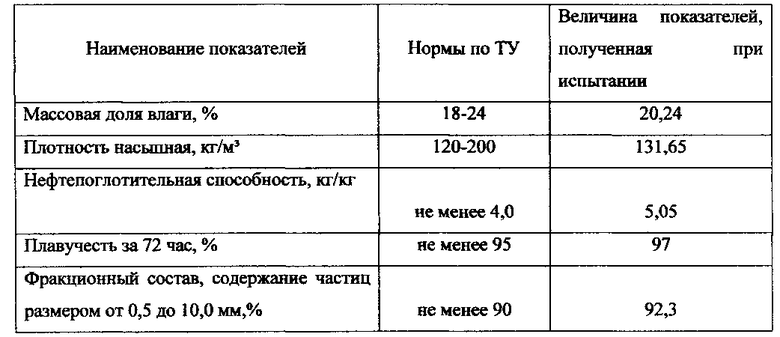

В результате предложенного способа получаем новый сорбент торфяной «Норд» (испытания были проведены ОАО ВНИИ111):

В результате за счет снижения трудоемкости технологии получаем дешевый сорбент, а за счет снижения удельного расхода сорбента торфяного при очистке для сбора нефтепродуктов, масел, других жидких материалов с техногенно загрязненной поверхности получаем более экономичный процесс очистки.

Указанный сорбент, попадая на поверхность разлитой маслянистой жидкости, впитывает ее и удерживает в своем объеме, предотвращая ее дальнейшее распространение. Для покрытия поверхности, загрязненной нефтепродуктами, используют механические и пневматические разбрасыватели. Возможно ручное нанесение сорбента. Потребное количество сорбента (по объему) определяется из условия, что толщина слоя сорбента, нанесенного на нефтепродукт, должна быть в 3-4 раза больше толщины слоя нефтепродукта. Сбор смеси сорбента с нефтепродуктом (или маслом) проводится нефтемусоросборщиком или вручную скребковыми лопатами или другими средствами с затариванием собранной смеси в полиэтиленовые мешки или другие емкости с последующей сдачей на очистные сооружения, котельные установки или площадки для сжигания отходов.

Применение торфяного сорбента более предпочтительно по сравнению с аналогами, так как является более эффективным и менее затратным за счет снижения удельного расхода сорбента и снижения трудоемкости его получения.

Кроме того, использование предлагаемого торфяного сорбента «Норд» имеет ряд преимуществ перед другими видами сорбентов. Во-первых, он обладает способностью биологического разложения поглощенных углеводов при хранении отсорбированной массы, снижая ее степень загрязнения, не имеет повторного загрязнения, работает в любых погодных условиях при низких отрицательных температурах. Во-вторых, он является экологически безопасным для окружающей среды, животных и людей; имеет высокую степень очистки воды. Сорбент может быть компактно упакован, удобен для хранения и перевозки. Он может применяться на водных объектах и на суше, при хранении не слеживается и не теряет качественных показателей. По окончании срока годности его можно использовать в сельском хозяйстве, садоводстве, огородничестве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОРФЯНОГО СУБСТРАТА "ИДЕАЛ" | 2004 |

|

RU2251542C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ПОЧВЫ ОТ НЕФТЕПРОДУКТОВ | 2006 |

|

RU2318592C1 |

| Торфо-диатомитовый мелиорант для рекультивации земель, загрязненных нефтью и нефтепродуктами | 2021 |

|

RU2766361C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ОТ НЕФТИ ТВЕРДЫХ И ВОДНЫХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2286208C2 |

| БИОРАЗЛАГАЕМЫЙ КОМПОЗИЦИОННЫЙ СОРБЕНТ НЕФТИ И НЕФТЕПРОДУКТОВ | 2013 |

|

RU2528863C1 |

| СФАГНОВЫЙ СОРБЦИОННО-АКТИВНЫЙ ПРЕПАРАТ | 2006 |

|

RU2307707C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ТОРФО-ДИАТОМИТОВОГО МЕЛИОРАНТА ДЛЯ РЕКУЛЬТИВАЦИИ ЗЕМЕЛЬ, ЗАГРЯЗНЕННЫХ НЕФТЬЮ И НЕФТЕПРОДУКТАМИ | 2019 |

|

RU2718815C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ БИОУГЛЯ И МИКОРИЗЫ ДЛЯ ОЧИСТКИ ПОЧВЫ ОТ НЕФТЕЗАГРЯЗНЕНИЙ | 2022 |

|

RU2801148C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ ТВЕРДЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2191066C1 |

| ПРЕПАРАТ ДЛЯ ОЧИСТКИ ПОЧВЫ И ВОДНЫХ ПОВЕРХНОСТЕЙ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ | 2004 |

|

RU2280013C2 |

Изобретение относится к средствам борьбы с загрязнениями объектов окружающей среды нефтью и нефтепродуктами. В качестве торфяной основы использован верховой сфагновый слаборазложившийся торф мохового типа, со степенью разложения не более 20%, зольностью не более 10%. Для получения сорбента проводят предварительную подготовку торфяной основы, которую обрабатывают сепарированием с отделением от древесных и других включений. Затем торф подают в сушильный барабан, имеющий температуру теплоносителя на входе 350-500°C, а на выходе 60-110°C. После сушки до влажности 18-24% производят измельчение до фракции 0,5-10 мм. Получен торфяной сорбент с повышенной эффективностью, обладающий способностью биологического разложения поглощенных углеводов при хранении отсорбированной массы. 2 н. и 2 з.п. ф-лы, 2 табл., 2 пр.

1. Сорбент торфяной, содержащий торфяную основу, подвергшуюся предварительной обработке и модифицированию путем высушивания, отличающийся тем, что в качестве торфяной основы использован верховой сфагновый слаборазложившийся торф мохового типа со степенью разложения не более 20%, зольностью не более 10%, обработанный сепарированием с отделением от древесных и других включений, высушенный до влажности 18-24%, измельченный до фракции 0,5-10 мм.

2. Способ получения сорбента торфяного, включающий предварительную подготовку торфа, модифицирование путем высушивания, отличающийся тем, что в качестве торфяной основы используют верховой сфагновый слаборазложившийся торф мохового типа со степенью разложения не более 20%, зольностью не более 10%, который обрабатывают сепарированием с отделением от древесных и других включений, затем непрерывным потоком торф подают в сушильный барабан, где температура теплоносителя на входе составляет 350-500°C, а на выходе 60-110°C, контролируют влажность и после сушки до влажности 18-24% измельчают до фракции 0,5-10 мм.

3. Способ получения сорбента торфяного по п. 2, отличающийся тем, что используют торф влажностью 55-65%, сушку осуществляют в сушильном барабане в одну стадию.

4. Способ получения сорбента торфяного по п. 2, отличающийся тем, что используют торф влажностью 65-70%, сушку осуществляют в две стадии: сначала торф подают непрерывным потоком в один сушильный барабан, после контроля влажности торф подают во второй сушильный барабан, причем барабаны установлены последовательно.

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ТОРФОМИНЕРАЛЬНОГО ГИДРОФОБНОГО НЕФТЯНОГО СОРБЕНТА | 2007 |

|

RU2336125C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО СОРБЕНТА | 2001 |

|

RU2185236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО СОРБЕНТА | 2002 |

|

RU2214859C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ВОД И ТВЕРДЫХ ПОВЕРХНОСТЕЙ ОТ НЕФТИ | 2000 |

|

RU2173578C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА НА ОСНОВЕ ТОРФА | 1995 |

|

RU2102319C1 |

| СРЕДСТВО ДЛЯ ПРОФИЛАКТИКИ И КОРРЕКЦИИ НАРУШЕНИЙ СПЕРМАТОГЕНЕЗА, ВЫЗВАННОГО ЦИТОСТАТИЧЕСКИМ ВОЗДЕЙСТВИЕМ | 2006 |

|

RU2318529C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ ТВЕРДЫХ И ВОДНЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2191067C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ ТВЕРДЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2191066C1 |

| Дверной замок | 1928 |

|

SU10164A1 |

| US 6890631 B2, 10.05.2005 | |||

Авторы

Даты

2015-08-20—Публикация

2014-04-01—Подача