Предлагаемое изобретение относится к области ракетной техники и касается создания бронечехла для вкладного заряда из смесевого твердого топлива (СТТ) к ракетному двигателю (РД) и способа его изготовления.

Одним из известных способов бронирования зарядов ТРТ является метод заливки, заключающийся в установке бронируемой шашки в форму и в заливке зазора между шашкой и формой жидким бронесоставом с последующей его полимеризацией и извлечением забронированного заряда из формы. Известная технологическая схема изготовления зарядов с использованием металлического или стеклопластикового корпуса заключается в подготовке внутренней поверхности корпуса методом дробеструйной обработки, нанесении клея типа «Лейконат», выкладки теплозащитного покрытия (ТЗП), вулканизации его, шероховки поверхности ТЗП, обезжиривании растворителем, сушки и заполнении смесевым твердым топливом. Данный цикл длительный, трудоемкий, энергоемкий и не исключает возникновения дефектов (непроклеев) при приклейке ТЗП к поверхности корпуса, которые впоследствии приведут к разрушению двигателя.

Существует способ изготовления стеклопластикового бронечехла (авторское свидетельство СССР №132806 от 14.11.1959 г.) на основе модифицированных эпоксидных смол, но данный материал обладает способностью образовывать при высоких температурах высокопрочный кокс, который придает повышенную хрупкость материалу, а наличие в связующем составе растворителя - ацетона способствует возникновению воздушных пузырей и раковин в стекломатериале. Использование данного способа изготовления бронечехла для ракетного двигателя невозможно из-за возникновения дефектов, нарушения целостности бронечехла и низкой теплостойкости.

Наиболее близким по технической сущности решением к изобретениям является способ бронирования в процессе формования заряда с использованием готовых бронечехлов из двухслойного материала, состоящего из резины, дублированной асболавсановой или капроновой тканью, по методу, приведенному в кратком энциклопедическом словаре «Энергетические конденсированные системы» под редакцией Академика Б.П.Жукова, стр.264, 236 (прототип), в котором отмечается сложность крепления бронечехла в изложнице. Кроме того, бронечехол не придает сформированному заряду дополнительной жесткости для устойчивой его работы в условиях аэродинамического нагрева.

Технической задачей заявленных изобретений является разработка бронечехола и способа его изготовления с улучшенными технологическими и эксплуатационными свойствами, обеспечивающими:

- простоту установки и крепления бронечехла в изложнице при формовании заряда;

- исключение операции механической обработки и технологических потерь СТТ;

- надежность работы заряда из СТТ к РД в условиях воздействия аэродинамического нагрева.

Эта задача решается за счет того, что бронечехол для вкладного заряда из СТТ к РД состоит из двух слоев:

1-й слой - теплозащитное покрытие (ТЗП) толщиной 0,5-2,0 мм, состоящее из резины на основе нитрильного, этиленпропиленового, дивинилизопренового или фтор-каучуков, дублированной асботканью или асболавсановой тканью, и соединен со 2-м слоем;

2-й формующий слой выполнен из органостеклоармировки толщиной 0,1-0,2 мм и шириной 15-50 мм, пропитанной теплостойким эпоксидным связующим.

Технический результат достигается за счет способа изготовления бронечехола для вкладного заряда из СТТ к РД, заключающегося в укладке слоев органостеклоармировки, пропитанной теплостойким эпоксидным связующим составом горячего отверждения, непосредственно на тканевую основу ТЗП (1-й слой) за 1-3 прохода с нахлестом в 1-3 мм, причем расход теплостойкого эпоксидного связующего составляет 250-500 г/м2, в зависимости от геометрических размеров (толщины и ширины) органостеклоармировки.

Заявленные изобретения взаимосвязаны настолько, что образуют единый изобретательский замысел. Действительно, при создании бронечехла с требуемыми свойствами был изобретен способ его изготовления.

Использование бронечехла, изготовленного по предлагаемому способу, позволяет решить поставленную задачу с получением требуемого технического результата - получить бронечехол, обеспечивающий надежное крепление СТТ к ТЗП и гарантирующий надежную эксплуатацию РД. Следовательно, заявленные изобретения удовлетворяют требованию единства изобретения.

Сущность изобретений заключается в следующем.

Теплостойкий эпоксидный связующий состав для пропитки органостеклоармировки готовят в обычных смесителях следующим образом: эпоксидиановые смолы с молекулярными массами 390-450 и 480-540 (смолы эпоксидной марки ЭД-20 и марки ЭД-16 соответственно), продукт конденсации этриола с эпихлоргидрином (смола марки ЭЭТ-1) и эпоксициануровую смолу перемешивают при температуре 80-100°С в течение не менее 15-30 минут при скорости вращения мешалки 125-158 об/мин, снижают температуру смеси до 50-60°С и вводят навеску изометилтетрагидрофталевого ангидрида, перемешивают при температуре 55±5°С в течение 15-30 минут при скорости вращения мешалки 125-158 об/мин при вакуумировании при остаточном давлении не более 20 мм рт.ст.

Вязкость неотвержденного эпоксидного связующего состава при температуре 20-60°С по вискозиметру В3-1 не более 60 сек, живучесть 2-6 часов при температуре 60°С.

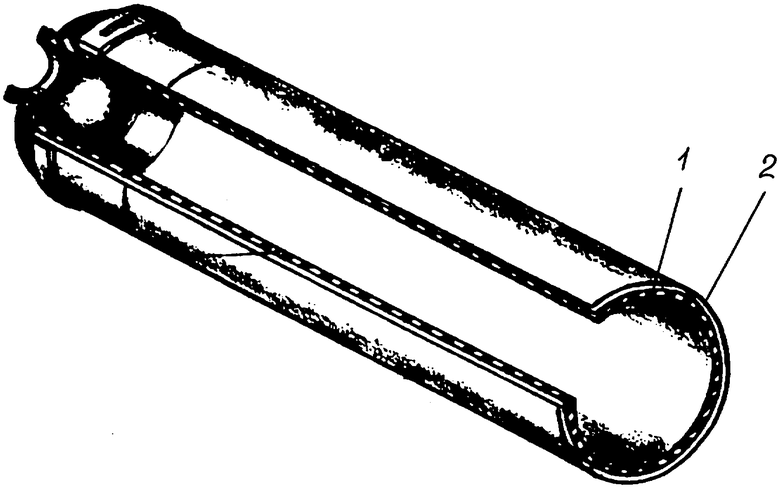

На специальную оправку, обмотанную фторопластовой лентой, укладывают подготовленные резинотканевые заготовки из резины (этиленпропиленовой, нитрильной, дивинилизопреновой или фтор-каучуковой), дублированной асботканью или асболавсановой тканью. Укладку производят на фторопластовую ленту резиновой поверхностью, которая и обеспечивает прочное скрепление ТЗП с СТТ, а тканевая основа обращена к пропитанной органостеклоармировке, это обеспечивает надежное скрепление со 2-м формующим слоем. Толщина 1-го слоя ТЗП - 0,5-2,0 мм. На тканевую основу ТЗП (см. чертеж, поз.1) укладывают 2-й формующий слой органостеклопластика, выполненного из органостеклоармировки толщиной 0,1-0,2 мм и шириной 15-50 мм, пропитанной теплостойким эпоксидным связующим составом с последующим отверждением при повышенной температуре (см. чертеж, поз.2).

Укладку органостеклоармировки, пропитанной теплостойким эпоксидным связующим, осуществляют за 1-3 прохода с нахлестом в 1-3 мм. При этом расход пропиточного состава составляет 250-500 г/м2.

Готовый бронечехол отверждают при температуре 150-155°С в течение 5 часов, затем без использования дополнительной специальной оснастки устанавливают в изложницу и заполняют смесевым твердым топливом.

Изобретения поясняются графическим материалом и результатами испытаний органостеклопластикового материала бронечехла, изготовленного по предлагаемому способу.

На чертеже представлены составляющие элементы бронечехла.

1 - резина на основе нитрильного, этиленпропиленового, дивинилизопренового или фтор-каучука, дублированная асбестовой или асболавсановой тканью;

2 - органостеклоармировка, пропитанная теплостойким эпоксидным связующим.

Из представленных данных видно, что использование теплостойкого эпоксидного связующего обеспечивает высокие физико-механические характеристики полученного материала (органостеклопластика), так, например, относительное удлинение находится на высоком уровне в пределах 8,5-11,0% в зависимости от температуры, что намного выше известных стеклопластиков, при высокой прочности на разрыв 500 кгс/см2 при температуре 20°С и 450 кгс/см2 при температуре 145°С. Бронечехол обладает значительно низким модулем упругости при температуре 20°С - 6500 кгс/см2 и 7000 и 6000 кгс/см2 при температурах 100°С и 145°С соответственно.

Высокие физико-механические характеристики полученного материала (органостеклопластика) изменяются незначительно при использовании органостеклоармировки с различными геометрическими параметрами (ширина, толщина и нахлест органостеклоармировки, количество проходов). Расход теплостойкого эпоксидного связующего напрямую зависит от геометрических параметров органостеклоармировки (ширина, толщина и нахлест, количество проходов).

Толщина 1-го слоя (ТЗП) 0,5-2,0 мм обеспечивает высокую адгезионную прочность крепления ТЗП к СТТ, находящуюся в пределах 9-12 кгс/см2 и определяющуюся прочностью СТТ.

Использование теплозащитного покрытия (ТЗП) позволяет сократить технологический процесс изготовления корпусов для заполнения и изготовления вкладных зарядов из смесевого твердого топлива к ракетным двигателям, сохраняя при этом все требуемые характеристики, предъявляемые к корпусам РД. Качество изготовления органостеклопластиковых бронечехлов с ТЗП с использованием органостеклоармировки, пропитанной теплостойким связующим составом, обеспечивает высокую надежность зарядов из СТТ к РД в течение всего гарантийного срока эксплуатации. Бронечехол для вкладного заряда из СТТ к РД готовят с использованием различных типов резин, таких как 51-2166, 51-2180, 51-2185, 51-1667 и др.

Таким образом, заявленные изобретения упрощают технологический процесс формования заряда, исключают операцию механической обработки заряда, а также исключают технологические потери смесевого твердого топлива, - все это обеспечивает снижение трудоемкости. Заявленные изобретения обеспечивают надежное крепление смесевого твердого топлива к ТЗП, тем самым гарантируют безотказную работу вкладного заряда из смесевого твердого топлива к ракетному двигателю в течение всего гарантийного срока хранения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕЧЕХЛА ДЛЯ ВКЛАДНОГО ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА К РАКЕТНОМУ ДВИГАТЕЛЮ И ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2557629C1 |

| БРОНЕЧЕХОЛ ДЛЯ ВКЛАДНОГО ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА К РАКЕТНОМУ ДВИГАТЕЛЮ | 2012 |

|

RU2487852C1 |

| СПОСОБ КРЕПЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА К КОРПУСУ РАКЕТНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2338916C1 |

| СПОСОБ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2243401C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473528C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОЧНОСКРЕПЛЕННОГО С КОРПУСОМ РАКЕТНОГО ДВИГАТЕЛЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2374213C1 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2008 |

|

RU2367812C1 |

| УСТРОЙСТВО ФОРМОВАНИЯ ЗАРЯДОВ ТОРЦЕВОГО ГОРЕНИЯ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2012 |

|

RU2502716C1 |

| СПОСООБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЁРДОГО ТОПЛИВА | 2003 |

|

RU2242451C1 |

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2263812C1 |

Изобретение относится к ракетной технике. Бронечехол для вкладного заряда из смесевого твердого топлива (СТТ) содержит двухслойный материал, при этом первый слой, теплозащитное покрытие толщиной 0,5...2,0 мм, выполнен в виде резины, дублированной асбестовой или асболавсановой тканью, а второй слой, формующий, выполнен в виде органостеклоармировки толщиной 0,1-0,2 мм и шириной 15-50 мм, пропитанной теплостойким эпоксидным связующим. На тканевую основу теплозащитного покрытия наматывают органостеклоармировку, пропитанную теплостойким эпоксидным связующим, за 1...3 прохода с нахлестом слоев в 1...3 мм. Расход теплостойкого эпоксидного связующего составляет 250...500 г/см2. Обеспечивается изготовление качественных изделий с требуемым уровнем эксплуатационных характеристик без дополнительных капиталовложений. 2 н.п. ф-лы, 1 ил., 3 табл.

| ЖУКОВ Б.П | |||

| Энергетические конденсированные системы | |||

| - М.: Янус-К, 2000, с.264 | |||

| СПОСОБ НАНЕСЕНИЯ БРОНИРУЮЩЕГО ПОКРЫТИЯ НА ЗАРЯД ИЗ ДВУХОСНОВНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА БАЛЛИСТИТНОГО ТИПА | 2003 |

|

RU2240299C2 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ИЗ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2263577C1 |

| US 3650858 А, 21.03.1972. | |||

Авторы

Даты

2008-10-20—Публикация

2006-07-20—Подача