Изобретение относится к области метрологического контроля. Преимущественная область применения: метрологический контроль канала силы машин для испытаний на усталость в циклическом режиме.

На данный момент существует способ поверки машин такого типа, регламентируемый ГОСТ 8.425-81. Он предполагает использование образцового динамометра переменных сил типа ДОЖ, который устанавливается на машину, предварительно нагружают его статической нагрузкой и запускают циклическую работу машины. В результате поверки определяют следующие основные метрологические характеристики:

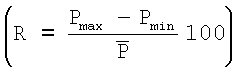

случайную составляющую погрешность измерения динамической нагрузки  по следующей формуле:

по следующей формуле:

где Pmax,i и Pmin,i - соответственно максимальное и минимальное показания силоизмерителя машины при i-й серии испытаний,

РД - действительное значение динамической нагрузки;

систематическую составляющую погрешности измерения динамической нагрузки Δc по формуле:

где  - среднее арифметическое пяти показаний силоизмерителя машины;

- среднее арифметическое пяти показаний силоизмерителя машины;

погрешность поддержания амплитуды динамической нагрузки σп по формуле:

где Рi - i-е показание силоизмерителя машины.

Основным недостатком этого способа является его частность, т.к. он разрабатывался под конкретное образцовое средство поверки - образцовый динамометр переменных сил типа ДОЖ. Данная методика применима только для знакопостоянных нагрузок и при предварительном нагружении динамометра статической нагрузкой, т.е. отсутствует возможность проведения поверки с переходом через нуль нагрузки. При данном способе также имеют место значительные погрешности установки. Кроме того, формула 1 является отношением размаха показаний к действительному значению динамической нагрузки в процентах и больше напоминает формулу расчета относительной погрешности воспроизводимости нагрузки  , тем более если учитывать, что

, тем более если учитывать, что  при N→∞, где N - число измерений. Общеизвестно, что случайная составляющая погрешности измерения вычисляется как отклонения результатов измерения от истинного значения измеряемой величины. Практически рассматривают отклонения результатов измерения от среднего арифметического

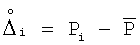

при N→∞, где N - число измерений. Общеизвестно, что случайная составляющая погрешности измерения вычисляется как отклонения результатов измерения от истинного значения измеряемой величины. Практически рассматривают отклонения результатов измерения от среднего арифметического  из ряда измерений Рi, т.е.

из ряда измерений Рi, т.е.

.

.

Основной недостаток формулы 2 заключается в том, что сама по себе эта формула не позволяет нам удостовериться в стабильности силоизмерителя и удовлетворительной управляемости машины. К примеру, даже при поддержании постоянной амплитуды динамических колебаний показания силоизмерителя могут розниться в большом диапазоне, в то время как их среднее значение будет близко к действительному.

В формуле 3 среднее квадратическое отклонение относится к Рi, в то время как более логично отнесение к контролируемому параметру, т.е. к заданному значению нагрузки в этой точке. Кроме того, среднее квадратическое отклонение дает нам оценку рассеяния единичных результатов измерений в ряду измерений около среднего их значения, что так же как и в случае с формулой 2 сглаживает резкие выпады величины из ряда измерений.

Таким образом, была поставлена задача разработки универсального способа калибровки машин для испытаний на усталость в циклическом режиме нагружения, лишенного всех выше описанных недостатков.

Поставленная задача решается предлагаемым способом калибровки, который не привязан к конкретному средству измерения, позволяет проводить поверку при знакопеременном нагружении и при обработке результатов рассчитываются предел допускаемой погрешности машины при измерении нагрузки и предел допускаемой погрешности машины при поддержании нагрузки в каждом цикле нагружения.

Сущность изобретения состоит в том, что калибровка проводится динамометром используемом в качестве нуль-индикатора, т.е. после установки динамометра в испытательную машину он калибруется в статическом режиме по показаниям датчика силы машины, после чего без переустановки динамометра запускается циклический режим работы, и датчик силы машины калибруется по показаниям динамометра. Перед проведением такого рода калибровки машина должна быть поверена в статическом режиме работы. При таком способе значительно улучшаются условия калибровки: все измерения производят в течение короткого промежутка времени и при постоянной установке динамометра. Погрешности установки и временные в значительной мере устраняются. Калибровка может быть проведена при знакопеременном нагружении с любым коэффициентом ассиметрии цикла, что позволяет конфигурировать машину максимально приближенно к реальным испытаниям.

В результате калибровки вычисляется предел допускаемой погрешности машины при измерении нагрузки с помощью формулы:

где Pi - i-e значение впадины или пика суммарной нагрузки, измеренной датчиком силы машины;

Рdi - i-e действительное значение впадины или пика суммарной нагрузки.

Предел допускаемой погрешности машины при поддержании нагрузки рекомендуется вычислять по следующей формуле:

где Pmax и Pmin - наибольшее и наименьшее значения пика или впадины суммарной нагрузки в серии измерений;

PR - заданное (контролируемое) значение пика или впадины.

Определение предела допускаемой погрешности машины при измерении нагрузки по формуле 4, в отличие от способа по ГОСТ 8.425-81, позволяет оценить значения погрешности в каждой измеренной точке, а формула 5 - удостовериться в стабильности силоизмерителя и управляемости машины от измерения к измерению.

Заявляемый способ калибровки машин для испытаний на усталость в циклическом режиме нагружения осуществляется следующим образом. Динамометр устанавливается на машину и закрепляется в захватах таким образом, чтобы исключить проскальзывание. После чего производится тренировочное нагружение динамометра три раза до максимального значения суммарной нагрузки плюс 5%. Затем машина разгружается и обнуляются показания датчика силы машины и динамометра. Динамометр градуируется по показаниям датчика силы машины в статическом режиме.

После этого, не переставляя динамометр, машину переводят в режим циклического нагружения на нужной частоте. После достижения стабильности системы производят измерение не менее 20 пиков и впадин суммарной нагрузки на датчике силы и динамометре. Показания датчика силы и динамометра заносятся в протокол. Затем вычисляют предел допускаемой погрешности машины при измерении нагрузки и предел допускаемой погрешности машины при поддержании нагрузки с помощью формул 4 и 5 соответственно.

Пример выполнения калибровки приведен в Приложении А.

Предел допускаемой погрешности машины при поддержании впадины нагрузки σП=0,416 прошел

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА СИЛОЗАДАЮЩАЯ (СИЛОИЗМЕРИТЕЛЬНАЯ) СЖАТИЯ ОБРАЗЦОВАЯ | 2011 |

|

RU2456565C1 |

| СПОСОБ СТАТИЧЕСКОЙ ПОВЕРКИ ТЯГОВОГО ДИНАМОМЕТРА | 2021 |

|

RU2763440C1 |

| МАШИНА СИЛОВОСПРОИЗВОДЯЩАЯ ПЕРВОГО РАЗРЯДА С ДИАПАЗОНОМ ХРАНЕНИЯ И ПЕРЕДАЧИ ЕДИНИЦЫ ОТ 1 кН ДО 1000 кН С ПРЕДЕЛОМ ДОПУСКАЕМЫХ ЗНАЧЕНИЙ ДОВЕРИТЕЛЬНЫХ ГРАНИЦ ОТНОСИТЕЛЬНОЙ СУММАРНОЙ ПОГРЕШНОСТИ 0,02% | 2018 |

|

RU2687296C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИМПУЛЬСНОЙ РЕАКТИВНОЙ СИЛЫ ТЯГИ ЖРД МТ | 2011 |

|

RU2478924C1 |

| ИЗМЕРИТЕЛЬ ОСЕВЫХ СИЛ В КАНАТНО-ПУЧКОВОЙ АРМАТУРЕ | 2013 |

|

RU2527129C1 |

| МАШИНА СИЛОЗАДАЮЩАЯ (СИЛОИЗМЕРИТЕЛЬНАЯ) ОБРАЗЦОВАЯ РАБОЧАЯ ГИДРАВЛИЧЕСКАЯ | 2010 |

|

RU2431123C1 |

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2005 |

|

RU2289798C1 |

| УСТАНОВКА СИЛОИЗМЕРИТЕЛЬНАЯ ГИДРАВЛИЧЕСКАЯ ОБРАЗЦОВАЯ | 2003 |

|

RU2265813C2 |

| МАШИНА ИСПЫТАТЕЛЬНАЯ ДЛЯ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА СЖАТИЕ | 2003 |

|

RU2249809C2 |

| СПОСОБ ОЦЕНКИ ПОГРЕШНОСТЕЙ ДЛЯ ИЗМЕРИТЕЛЕЙ ГИДРООПТИЧЕСКИХ ХАРАКТЕРИСТИК | 2003 |

|

RU2271530C2 |

Изобретение относится к области метрологического контроля. Сущность: осуществляют внешний осмотр, опробование, определение метрологических параметров, обработку результатов. Калибровку проводят динамометром, используемым в качестве нуль-индикатора, при этом сравнивают показания силоизмерителя машины при циклических нагрузках с показаниями при таких же статических нагрузках на той же машине. Калибровку проводят при знакопеременном нагружении с любым коэффициентом асимметрии цикла, что позволяет конфигурировать машину максимально приближенно к реальным испытаниям, по результатам полученных данных при калибровке вычисляют предел допускаемой погрешности машины при измерении нагрузки по формуле. Технический результат: повышение точности испытания. 2 з.п. ф-лы, 1 табл.

где Pi - i-e значение впадины или пика суммарной нагрузки, измеренной датчиком силы машины;

Pdi - i-e действительное значение впадины или пика суммарной нагрузки,

и предел допускаемой погрешности машины при поддержании нагрузки, по формуле

где Рmax и Pmin - наибольшее и наименьшее значение пика или впадины суммарной нагрузки в серии измерений;

PR - заданное (контролируемое) значение пика или впадины.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ДИНАМОМЕТРОВ | 2001 |

|

RU2220407C2 |

| Способ градуировки динамометров | 1982 |

|

SU1060957A1 |

| СПОСОБ ИСПЫТАНИЯ БУРОВЫХ СВАЙ | 2001 |

|

RU2176007C1 |

Авторы

Даты

2008-10-20—Публикация

2006-12-05—Подача