Способ относится к весоизмерительной технике и позволяет повысить точность и упростить градуировку и поверку конвейерных весов.

Известен способ поверки по авт.св. СССР № 720316, кл. G 01 G от 05.03.80, который реализуется на конвейерных весах в виде одной весовой системы, состоящей из одного грузоприемного устройства с гиредержателем для тарированных грузов. При поверке снимают и навешивают гири, по изменению показаний проверяют точность, задаваясь расчетными значениями коэффициента передачи рычагов и предполагая производительность конвейера во время поверки постоянной.

Недостатком способа является низкая точность по следующим причинам:

1. При одной весовой системе и практически неизбежных колебаниях производительности нет критерия оценки ее фактического значения во время выполнения операции поверки необходимого для расчета массы материала, сымитированной гирями.

2. Не устанавливается фактическое значение коэффициентов передачи рычагов с учетом неизбежных технологических допусков при изготовлении и монтаже грузоприемных устройств.

3. При расчете массы гирь не учитывается влияние на точность таких факторов, как изменение натяжения ленты в месте установки весов, эквивалентного изменению нагрузки от материала той же массы, а также дополнительный прогиб ленты под действием гирь.

Известен способ по заявке Японии № 52-25107, кл. G 01 G 11/14, опубл. 1977, реализуемый на конвейерных весах, выполненных из двух весовых систем, последовательно встраиваемых в конвейер. В качестве образцового груза, имитирующего материал, применятся две калибровочные роликовые цепи или два калиброванных ролика, воздействующих на весовой участок по краям ленты одной весовой системы. Конвейер работает с материалом, поток которого располагается посредине ленты. Масса сымитированного материала определяется как разность показаний догруженной и недогруженной имитатором весовых систем.

Недостатком способа является:

1. Низкая точность, т.к. имитаторы материала в виде неподвижных цепей и роликов не перемещаются лентой и, следовательно, не воспроизводят фактическое взаимодействие ленты с реальным материалом, который переносится лентой за счет трения покоя, а не проталкивается. Поэтому при движении ленты между ней и имитатором возникают силы трения, создающие дополнительные моментные нагрузки на весовые ролики.

2. Низкая точность, т.к. калиброванные цепи и ролики не воспроизводят изменение натяжения ленты в месте установки весов, эквивалентное изменению при ее догрузке массой материала, соответствующей массе имитаторов.

3. Низкая надежность и работоспособность, т.к. при желобчатой форме ленты имитаторы располагаются на ее наклонных бортах, что неизбежно вызовет их смещение к середине на транспортируемый материал.

Известен способ по авт. свид. СССР № 1758443 от 28.08.89 и № 1824523 от 29.10.90, реализуемый на конвейерных весах, выполненных из двух весовых систем в виде смежных однороликовых рычажных грузоприемных устройств, расположенных встречно друг другу. Способ включает калибровку точек подвески контрольных грузов. Для этого конвейерные весы разгружают от ленты и балкой имитатором с линейной плотностью, равной линейной плотности транспортируемого материала, нагружают поочередно стационарный ролик и весовой ролик первой весовой системы, весовые ролики обеих весовых систем, весовой ролик второй весовой системы и стационарный ролик, каждый раз снимают показания нагруженных весовых систем, определяют реакцию каждой весовой системы как среднее значение показаний при ее нагружении балкой-имитатором, затем снимают балку-имитатор и к каждой весовой системе в заданных точках подвешивают контрольные грузы массой, равной половине массы балки-имитатора, снимают показания обеих весовых систем и определяют коэффициенты калибровки точек подвески каждой весовой системы как отношение их реакций при нагружении балкой-имитатором к показаниям при подвеске контрольных грузов. При градуировке и поверке транспортируемый материал пропускают через две весовые системы, измеряют суммарные расходы, поочередно грузоприемные устройства загружают калиброванным грузом, каждый раз снимают показания сумматора соответствующей весовой системы в момент достижения второй системой показаний расхода, полученного при незагруженных калиброванным грузом обеих весовых системах, определяют коэффициенты передачи конвейерных весов как среднее значение этих коэффициентов для обеих весовых систем, равных отношению расчетной массы материала, сымитированной калиброванным грузом, к приращению при загрузке им соответствующего грузоприемного устройства, а массу калиброванного груза устанавливают по формуле:

где  - допускаемая относительная погрешность поверки;

- допускаемая относительная погрешность поверки;

l - длина весового участка;

σ - натяжение ленты в месте установки весов в данной точке диапазона изменения линейной плотности нагрузки;

β - угол наклона конвейера;

w - коэффициент сопротивления движению ленты;

g - ускорение силы тяжести;

L - расстояние от места загрузки до места встройки весов.

Недостатками способа являются:

1. Снижение точности из-за взаимного влияния весовых систем при смежном расположении их грузоприемных устройств и поочередной догрузке каждого из них образцовым грузом.

2. Снижение точности из-за расчета допускаемой массы калиброванных грузов без учета влияния натяжения ленты при дополнительной просадке грузоприемного устройства под действием догружающих образцовых грузов.

3. Большая масса балки-имитатора и контрольных грузов на конвейерах со значительной линейной плотностью материала, что приводит к удорожанию конструкции и увеличению трудоемкости процессов градуировки и поверки.

Цель изобретения - повышение точности, экономия материалов, удешевление конструкции и снижение трудоемкости. Это достигается тем, что на конвейере устанавливают два рычажных грузоприемных устройства, разделенных одной стационарной роликоопорой, перед взвешиванием транспортируемого материала конвейерные весы разгружают от ленты, балкой-имитатором длиной l<S<2l, где l - расстояние между соседними роликоопорами и линейной плотностью в пределах 10...100% максимальной линейной плотности транспортируемого материала, нагружают последовательно весовые системы (грузоприемные устройства) в 4-х положениях: стационарный и весовой ролики первой весовой системы, весовой ролик первой весовой системы и стационарный ролик разделительной роликоопоры, ролик стационарной разделительной роликоопоры и весовой ролик второй весовой системы; в каждом их 4-х положений балки снимают показания нагруженных весовых систем, определяют эффективное значение реакции каждой весовой системы как среднее значение 2-х показаний при нагружении балкой-имитатором ее весового ролика со смежными стационарными роликами, затем снимают балку-имитатор и к каждой весовой системе в заданных точках подвешивают контрольные грузы mk, снимают показания обеих весовых систем и определяют коэффициенты калибровки точек подвески каждой весовой системы как отношение их реакции при нагружении балкой-имитатором массой mБ к показаниям при подвеске контрольных грузов с учетом коэффициента приведения, равного отношению половины массы балки-имитатора к массе контрольного груза:

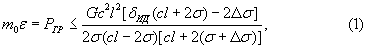

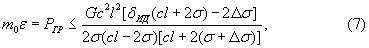

Ленту опускают на ролики конвейера. Конвейер включают и загружают материалом, который последовательно пропускают через две весовые системы. По мере работы конвейера снимают показания сумматоров весовых систем Q1 и Q2 за время ТНмПВ пропускания массы, соответствующей наименьшему пределу взвешивания (НмПВ) по ГОСТ 8.005 и ГОСТ 30124, определяют коэффициент чувствительности весовых систем  . Грузоприемные устройства поочередно догружают образцовыми грузами m0, каждый раз за время ТНмПВ снимают показания весовой системы, догруженной образцовым грузом, определяют цену отсчета сумматора конвейерных весов как среднее значение цен отсчета сумматоров обеих весовых систем, равных отношению расчетной массы материала, сымитированной образцовым грузом, к приращению показаний при загрузке им грузоприемного устройства соответствующей весовой системы. Массу образцового груза m0 устанавливают по зависимости:

. Грузоприемные устройства поочередно догружают образцовыми грузами m0, каждый раз за время ТНмПВ снимают показания весовой системы, догруженной образцовым грузом, определяют цену отсчета сумматора конвейерных весов как среднее значение цен отсчета сумматоров обеих весовых систем, равных отношению расчетной массы материала, сымитированной образцовым грузом, к приращению показаний при загрузке им грузоприемного устройства соответствующей весовой системы. Массу образцового груза m0 устанавливают по зависимости:

где Ргр - нагрузка от материала, сымитированная образцовым грузом;

ε - коэффициент калибровки точки подвески образцового груза;

G - номинальная нагрузка от материала на весовом участке;

l - длина весового участка;

δИД - допускаемая относительная погрешность градуировки и поверки;

σ - натяжение ленты в месте установки весов;

с - жесткость датчика веса;

приращение натяжения ленты при увеличении массы транспортируемого материала на весовом участке на величину РГР;

L - расстояние места встройки весов в конвейер от места его загрузки материалом;

β - угол наклона конвейера;

w - коэффициент сопротивления движению ленты.

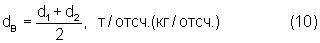

Сущность предложенного способа иллюстрируется на фиг.1 и фиг.2.

На промышленных конвейерах, большинство которых наклонные, из-за неизбежных технологических допусков при изготовлении и монтаже конструкций грузоприемных устройств, а также желобчатой формы ленты, при которой уровень действия равнодействующей силы сопротивления движению ленты зависит от текущего значения линейной плотности транспортируемого материала, имеет место неоднозначность расчетных и фактических значений плеч приложения нагрузки от реального материала и от образцовых грузов.

Поэтому для исключения возможной погрешности градуировки и поверки весов статической нагрузкой, прикладываемой непосредственно к грузоприемным устройствам, производят калибровку точек подвески образцовых грузов, имитирующих часть материала, транспортируемого конвейером.

Последовательность выполнения операций показана на фиг.1. После монтажа грузоприемных устройств при поднятой ленте передачу весам единицы массы выполняют эталонным грузом в виде балки-имитатора 1, имитирующей ленту и материал, длиной l<S<2l и с линейной плотностью в пределах 10...100% максимальной линейной плотности транспортируемого материала. Балка опускается на средние ролики по осевой линии конвейера и последовательно фиксируется стрункой 7 в 4-х положениях, когда загружены: стационарный 2 и весовой 3 ролики первой весовой системы, весовой ролик 3 и стационарный ролик 4 разделительной роликоопоры, стационарный ролик 4 разделительной роликоопоры и весовой ролик 5 второй весовой системы, весовой ролик 5 и стационарный 6 второй весовой системы. В каждом положении балки фиксируют показания соответствующей весовой системы: по первой (датчик ДВ1) N' 1 и N" 1 по второй (датчик ДВ2) N' 2 и N" 2. Эффективное значение показаний каждой весовой системы находят усреднением показаний при нагружении ее весового ролика совместно со стационарной:

;

;  .

.

В этом случае взаимно компенсируются, обусловленные углом наклона конвейера и толщиной 2b балки, второе слагаемое в уравнении реакции весовых роликов, имеющее обратные знаки в двух положениях балки:

где b - высота центра тяжести;

f - коэффициент трения скольжения между балкой и роликом.

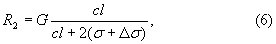

Снимают с роликов балку-имитатор, загружают поочередно обе весовые системы контрольным грузом массой, приблизительно равной половине массы балки-имитатора, подвешивая их в точках, предусмотренных конструкцией грузоприемных устройств конвейерных весов. Снимают показания N1K и N2K весовых систем. Определяют коэффициенты калибровки точек подвески грузов каждой весовой системы как отношение их средних реакций при нагружении балкой-имитатором к показаниям при подвеске контрольных грузов:

,

,  ,

,

где MПР1=KmN1k; MПР2=KmN2k - расчетные значения показаний весовых систем;  - коэффициенты приведения.

- коэффициенты приведения.

Полученные значения ε1 и ε2 используются при градуировке и поверке весов для расчета массы материала, сымитированной образцовыми грузами m0.

Процесс градуировки и поверки весов проиллюстрирован на фиг.2. При градуировке и поверке весов поочередной догрузкой грузоприемных устройств весовых систем образцовыми грузами практически воспроизводятся транспортируемым материалом все возмущения (механические факторы), характерные для рабочего режима конвейера и определяющие погрешность весов. Для минимизации возможной методической погрешности градуировки и поверки обусловленной неоднозначностью воздействия образцового груза m0, имитирующего часть номинальной нагрузки, путем догрузки, непосредственно грузоприемного устройства, и воздействия эквивалентного ему приращения массы материала Ргр на ленте конвейера, его масса определяется из следующих условий.

Реакция весов при догрузке непосредственно грузоприемного устройства образцовым грузом, имитирующим часть номинальной нагрузки Pгр.

где G - номинальная нагрузка от материала на весовом участке ленты;

с - жесткость датчика веса;

σ - натяжение ленты в месте установки весов;

l - длина весового участка.

Реакция весов при номинальном значении нагрузки G на ленте конвейера:

где Δσ - приращение натяжения ленты по (2).

Относительная погрешность весов при градуировке образцовым грузом

δИД=(R2-R1)R2 -1.

Подставляя значения R1 и R2 и задаваясь допускаемой относительной погрешностью градуировки δИД, зависимость для определения максимально допустимых значений Ргр и m0:

После калибровки точек подвески грузов лента опускается на ролики, конвейер включается, ленту загружают материалом с линейной плотностью меньше, чем в рабочем режиме на величину  .

.

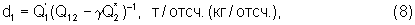

За время ТНмПВ взвешивания неизвестной массы материала снимают показания сумматоров обеих весовых систем Q1 и Q2, определяют коэффициент чувствительности  . При работе конвейера с той же производительностью догружают грузоприемное устройство первой весовой системы образцовым грузом m0, снимают показания первой весовой системы Q12 за время ТНмПВ и второй весовой системы Q2 *.

. При работе конвейера с той же производительностью догружают грузоприемное устройство первой весовой системы образцовым грузом m0, снимают показания первой весовой системы Q12 за время ТНмПВ и второй весовой системы Q2 *.

Определяют цену отсчета сумматора первой весовой системы

где QИ '=m0ε1VTНмПВl-1, т (кг) - масса материала, сымитированная образцовым грузом;

V - скорость конвейера.

Догружают грузоприемное устройство второй весовой системы образцовым грузом m0, аналогично второй весовой системы Q22 и первой весовой системы Q1 *.

Определяется:

где QИ 2=m0ε2VTНмПВl-1, масса, сымитированная образцовым грузом.

Цена отсчета сумматора конвейерных весов в целом:

Определение цены сумматоров d1 и d2 обеих весовых систем по формулам (9), (10), предусматривающим расчет разности между показателями соответствующей весовой системы при догрузке ее образцовым грузом и показателями только от материала, автоматически исключает дополнительную нескомпенсированную погрешность, вносимую механическими факторами (просадка грузоприемных устройств из-за неточности монтажа и действия нагрузки, сопротивление движению и асимметричная деформация ленты и др.).

Предлагаемый способ обеспечивает повышение точности градуировки и поверки за счет:

1. Исключения взаимного влияния 2-х весовых систем при разделении их стационарной роликоопорой.

2. Исключения при догрузке весовых систем во время работы конвейера с реальной нагрузкой дополнительной погрешности, вносимой механическими факторами.

3. Учета в зависимости для расчета массы образцового груза дополнительной просадки грузоприемного устройства и изменения натяжения ленты в месте установки весов, соответствующего увеличению на весовом участке ленты от материала, масса которого эквивалентна массе образцового груза.

Кроме того, обеспечивается:

1. Удешевление конструкции, снижение трудоемкости поверки за счет уменьшения массы балки-имитатора и контрольных грузов, а также исключения необходимости точной калибровки балки-имитатора и контрольного груза для достижения стандартных значений и соотношения их масс применением в операции калибровки точек подвески грузов коэффициента приведения.

2. Расширение области применения и эффективности функционирования конвейерных весов за счет реализации косвенного способа градуировки и поверки при работе конвейера под нагрузкой, исключая остановку технологического процесса и применение способа поверки материала, по ГОСТ8.005, практически нереализуемого в реальных производственных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ градуировки и поверки конвейерных весов | 1990 |

|

SU1824523A2 |

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2001 |

|

RU2193759C1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ КАЛИБРОВКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2004 |

|

RU2361182C2 |

| Конвейерные весы конвейеров прямого и реверсивного хода | 2016 |

|

RU2625042C1 |

| Устройство калибровки конвейерных весов | 2023 |

|

RU2814786C1 |

| Способ поверки конвейерных весов | 1989 |

|

SU1663445A1 |

| Способ градуировки и поверки конвейерных весов | 1989 |

|

SU1758443A1 |

| УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ И ПОВЕРКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2004 |

|

RU2284483C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗМЕРЕНИЯ ВЕСА ПЕРЕМЕЩАЕМЫХ МАТЕРИАЛОВ НА ЛЕНТОЧНЫХ КОНВЕЙЕРАХ, СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ВЕСОВАЯ РОЛИКООПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2009 |

|

RU2401994C1 |

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2002 |

|

RU2232979C2 |

Изобретение относится к весоизмерительной технике и может быть использовано для градуировки и поверки конвейерных весов. Способ заключается в установке на конвейере двух грузоприемных устройств первой и второй весовых систем, разделенных стационарной роликоопорой. Для калибровки точек подвески образцовых грузов балкой-имитатором массы ленты и материала нагружают в 4-х положениях весовые ролики весовых систем со смежными стационарными роликами, определяют эффективные значения реакций весовых систем, коэффициенты калибровки определяют как их отношение к значениям реакций при нагружении весовых систем контрольными грузами. Градуировку и поверку весов выполняют при работе конвейера под нагрузкой, поочередно догружая грузоприемные устройства весовых систем образцовыми грузами, определяют цену отсчета сумматора как среднее значение цен отсчета сумматора весов обеих весовых систем, равных отношению расчетной массы материала, сымитированной образцовым грузом, к соответствующему приращению показаний. Массу образцового груза определяют, задаваясь допускаемой погрешностью и параметрами весов и конвейера. Техническим результатом изобретения является повышение точности, снижение стоимости и упрощение градуировки и поверки конвейерных весов статической нагрузкой, без взвешивания материала на образцовых весах и исключая остановку технологического процесса. 2 з.п. ф-лы, 2 ил.

, где

, где

Ргр - нагрузка от материала, сымитированная образцовым грузом;

ε - коэффициент калибровки точки подвески образцового груза;

G - номинальная нагрузка от материала на весовом участке;

l - длина весового участка;

δид - допускаемая относительная погрешность градуировки и поверки;

σ - натяжение ленты в месте установки весов;

с - жесткость датчика веса;

Δσ=Pгрl-1L(cosβw+sinβ) - приращение натяжения ленты при увеличении массы транспортируемого материала на весовом участке на величину Ргр;

L - расстояние места встройки весов в конвейер от места его загрузки материалом;

β - угол наклона конвейера;

w - коэффициент сопротивления движению ленты.

l<S<2l, где

l - расстояние между двумя роликоопорами и линейной плотностью в пределах 10÷100% линейной плотности транспортируемого материала.

, где

, где

mб, mk - принятые массы соответственно балки-имитатора и контрольного груза.

| Способ градуировки и поверки конвейерных весов | 1990 |

|

SU1824523A2 |

| Способ градуировки и поверки конвейерных весов | 1989 |

|

SU1758443A1 |

| Конвейерные весы | 1987 |

|

SU1451553A1 |

| Способ градуировки и поверки конвейерных весов | 1989 |

|

SU1758443A1 |

| SU 720316 A1 05.03.1980. | |||

Авторы

Даты

2006-12-20—Публикация

2005-06-24—Подача