Предлагаемое изобретение относится к области технологий изготовления печатных плат для радиоэлектронной аппаратуры и может быть использовано, в частности, при изготовлении рельефных печатных плат.

Известен способ изготовления рельефной печатной платы, включающий предварительное формирование механического рельефа на диэлектрическом основании, пропитку основания органическим комплексным материалом перед металлизацией, металлизацию диэлектрического основания производят путем постадийной металлизации сначала слоем меди до минимальной толщины не менее 3÷5 мкм с последующим наращиванием этого слоя до 25÷30 мкм, металлизацию диэлектрического основания осуществляют перед нанесением слоя красящего вещества вне рельефного контура, нанесение финишного слоя на основе сплава олово-свинец ведут гальваническим методом избирательно только на участки рельефного контура, после чего производят удаление экранирующего слоя, удаление слоя меди вне рельефного контура и окончательно оплавляют гальванический сплав инфракрасным методом (патент РФ №2274964, МПК Н05K 3/00, опубл. 20.04.2006 г., БИ 11/06).

К недостаткам известного способа относится отсутствие условий, обеспечивающих изготовление рельефных печатных плат с размерами канавок под проводники и контактные площадки ≤0,2 мм по глубине, так как при гальваническом покрытии сплавом олово-свинец из-за низкой рассеивающей способности электролита на дне механического рельефа не обеспечивается равномерная толщина слоя покрытия (порядка 7-9 мкм) сплавом олово-свинец и имеют место непрокрытия (наличие медных точек). На этапе травления меди с поверхности вне механического контура наличие этих непрокрытий ведет к образованию множеств мелких протрав на дне рельефного контура.

Необходимо применение дополнительной защиты элементов механического контура, осуществляемой втиранием в механический контур экранирующего красящего слоя.

Известен в качестве наиболее близкого к заявляемому по технической сущности способ изготовления рельефной печатной платы (РПП), включающий формирование компонентов электрической схемы на диэлектрическом основании путем металлизации предварительно сформированных механически рельефных контуров электрической схемы на диэлектрическом основании, нанесение слоя меди, нанесение поверх слоя металла экранирующего слоя красящего вещества для выделения участков, не подлежащих удалению, удаление металла основы вне контуров электрической схемы, нанесение финишного слоя материала покрытия на основе сплава олово-свинец горячим способом (Инструкция "Металлизация токопроводящего рисунка рельефных печатных плат" 556.25271.00177 РФЯЦ-ВНИИЭФ, г.Саров).

К недостаткам прототипа относится отсутствие условий, обеспечивающих нанесение гальванического покрытия сплавом олово-свинец только по токопроводящему контуру печатных плат и последующее оплавление его инфракрасным методом.

В прототипе на финишном этапе применен низкотемпературный сплав Розе, что на этапе последующей сборки в приборе при пайке сплавом олово-свинец (ПОС) создает значительные температурные напряжения и, как следствие, снижает надежность прибора (сборки) в целом из-за низкой температурной стойкости сплава Розе (90°С).

Кроме того, в прототипе удаление излишков сплава Розе трудно регулируется (удаление излишков сплава Розе обеспечивается ударом рельефной печатной платы о резиновый валик) и выступание металлизации над поверхностью рельефной печатной платы достигает 50 мкм, что затрудняет получение токопроводящего контура в пределах заданных границ.

Задача авторов изобретения состоит в разработке способа получения рельефных печатных плат высокого качества с высокими электрическими характеристиками, с размерами канавок под проводники и контактные площадки ≤0,2 мм по глубине, в котором обеспечены условия металлизации токопроводящего контура в пределах заданных границ и возможность проведения процесса оплавления основного слоя гальванического покрытия сплавом олово-свинец в условиях повышенных температур.

В процессе инфракрасного оплавления сплава олово-свинец при температуре t=240-260°С происходит деформация диэлектрического основания рельефной печатной платы и, как следствие, снижение электрических характеристик.

Новый технический результат, достигаемый при использовании предлагаемого способа, заключается в обеспечении возможности применения РПП в условиях воздействия высоких температур с одновременным сохранением работоспособности и качества металлизации в труднодоступных участках механического рельефа глубиной ≤0,2 мм, а также в повышении точности воспроизведения электрического контура и улучшении электрических характеристик РПП. Экспериментально было доказано, что в процессе инфракрасного оплавления происходит разрушение пропитывающего слоя, и поэтому, чтобы не производить пропитку комплексным органическим веществом дважды, ее производят на окончательном этапе изготовления рельефной печатной платы.

Указанные задачи и новый технический результат обеспечиваются тем, что в известном способе изготовления рельефной печатной платы, включающем формирование компонентов электрической схемы на диэлектрическом основании заготовки путем металлизации предварительно сформированных механически рельефных контуров электрической схемы на диэлектрическом основании, нанесение слоя меди, нанесение финишного покрытия на основе сплава олово-свинец, нанесение поверх слоя металла экранирующего слоя красящего вещества для выделения участков, не подлежащих удалению, травление слоя металла, удаление остатков красящего вещества и слоя сплава олово-свинец до внешнего слоя меди вне рельефного контура, травление меди вне рельефного контура, инфракрасное оплавление сплава олово-свинец, контроль электрических параметров, в соответствии с предлагаемым металлизацию диэлектрического основания проводят путем постадийной металлизации сначала химическим методом слоем меди до минимальной толщины не менее 3-5 мкм с последующим наращиванием этого слоя гальваническим методом до 25-50 мкм, а затем покрытием слоем сплава олово-свинец толщиной 9-12 мкм на всю поверхность заготовки, после чего наносят экранирующий слой красящего вещества только по контуру механического рельефа, затем удаляют избытки экранирующего слоя красящего вещества вне рельефного контура и слоя сплава олово-свинец до поверхностного слоя меди, а травление слоя меди вне рельефного контура и удаление экранирующего слоя красящего вещества из рельефного контура проводят перед оплавлением гальванического сплава олово-свинец и окончательно проводят пропитку готовых рельефных печатных плат органическим комплексным материалом.

Сущность предлагаемого способа заключается в следующем.

Предварительно на поверхности диэлектрического основания рельефной печатной платы (РПП) формируют механически (например, проточкой на фрезеровальном станке) систему рельефных контуров заданной электрической схемы, которую необходимо воспроизвести.

Нанесение слоя меди (процесс металлизации) по сформированному рельефному профилю производят путем постадийного нанесения слоя меди сначала химическим методом до толщины не менее 3-5 мкм с последующим наращиванием гальваническим методом толщины слоя меди до 25-30 мкм.

Экранирующий слой красящего вещества наносят после получения слоя финишного гальванического покрытия. В прототипе защитой механического рельефа при операции травления меди на внешней поверхности платы служит только слой красящего вещества. В предлагаемом способе защитой при проведении операции травления слоя меди служит как слой сплава олово-свинец, так и слой красящего вещества. Именно эта дополнительная защита при травлении слоя меди вне рельефного контура позволяет повысить выход годных плат и дает возможность изготавливать рельефные печатные платы с размерами канавок под проводники и контактные площадки ≤0,2 мм по глубине с покрытием сплавом олово-свинец.

В предлагаемом способе вводится дополнительная операция удаления слоя красящего вещества и слоя сплава олово-свинец вне механического рельефа до поверхностного слоя меди.

В процессе изготовления РПП при проведении операции инфракрасного оплавления гальванического сплава олово-свинец при температуре 240-260°С может произойти ухудшение электрических параметров, особенно из-за разрушения диэлектрического основания. Для повышения влагостойкости готового изделия проводят пропитку комплексным органическим материалом.

Экспериментальная отработка предлагаемого способа показала, что большего эффекта повышения влагостойкости достигают пропиткой диэлектрического основания после полного формирования металлизации рельефной печатной платы, как ремонтный вариант, т.е. в процессе металлизации и инфракрасного оплавления пропитанное диэлектрическое основание подвергается разрушению и требует дополнительной пропитки. Для устранения негативного явления в предлагаемом способе проводят пропитку готовых плат органическим комплексным соединением.

Таким образом, использование предлагаемого способа обеспечивает высокий выход годных рельефных печатных плат повышенной термостойкости с размерами канавок под проводники и контактные площадки ≤0,2 мм по глубине за счет исключения брака при операции избирательного травления меди вне механического контура, а также повышения точности воспроизведения электрического контура и улучшения электрических характеристик РПП.

К другим преимуществам способа относится возможность повышения влагостойкости изделий и возможность оплавления основного слоя гальванического покрытия при повышенных температурах сплавом олово-свинец.

Возможность промышленной реализации предлагаемого способа подтверждена следующим примером.

Пример. Предлагаемый способ был опробован в лабораторных условиях для изготовления рельефных печатных плат (РПП).

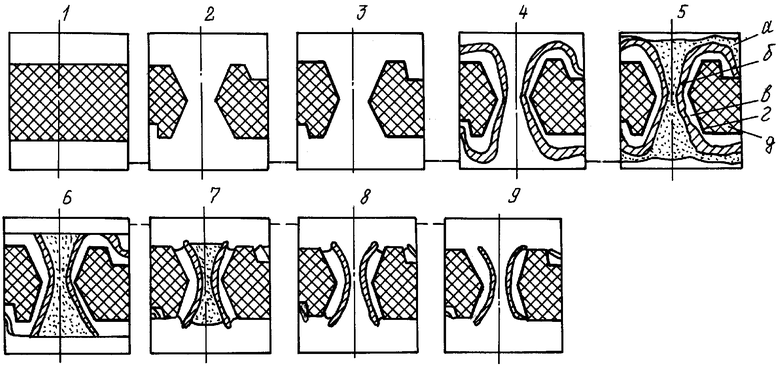

На чертеже изображена схема предлагаемого способа,

где

1 - диэлектрическое основание в исходном состоянии,

2 - формирование рельефа на диэлектрическом основании методом фрезерования и пропитка его органическим комплексным материалом;

3 - осаждение меди на всю поверхность заготовки химико-гальваническим методом (вакуумным или магнетронным напылением) на малую толщину (3-7 мкм);

4 - гальваническое наращивание меди на толщину 25-50 мкм, гальваническое покрытие сплавом олово-свинец на толщину 9-12 мкм;

5 - нанесение слоя красящего вещества с полным заполнением механического рельефа;

6 - механическое сошлифовывание избытков слоя красящего вещества и слоя сплава олово-свинец вне рельефного контура до поверхностного слоя меди;

7 - удаление слоя меди вне механического рельефа;

8 - удаление слоя экранирующего красящего вещества из рельефного контура;

9 - оплавление сплава олово-свинец инфракрасным методом и пропитка диэлектрического основания органическим комплексным материалом.

На позиции 5 обозначены:

а) слой экранирующей краски;

б) слой электрохимического сплава олово-свинец с оплавлением;

в) слой электрохимической меди;

г) слой предварительной металлизации;

д) диэлектрическое основание.

Первоначально было подготовлено диэлектрическое основание, в качестве которого взят лист текстолита (МИИ 7222 ТУ 16. ЖИМК. 189-94, Молдавизолит, г.Тирасполь), размерами 110×140×0,7 мм.

Формирование рельефа на диэлектрическом основании выполняли методом фрезерования на станке с программным управлением. Был получен рельеф со следующими параметрами:

- ширина проводников (канавок) - 0,175±0,025 мм;

- глубина канавок 0,16±0,04 мм;

- минимальный зазор между элементами - 0,2 мм.

Затем полученная заготовка была обработана механически с помощью зачистной виброшлифовальной машинки до получения равномерной матовой внешней поверхности РПП.

Последовательные этапы металлизации РПП проводили следующим образом. Предварительная металлизация на толщину 3-5 мкм производилась в стандартных растворах химического меднения или с помощью электронно-вакуумного или магнетронного напыления меди на соответствующих установках;

последующее наращивание слоя меди до толщины 25-50 мкм проводилось в сернокислом электролите меднения в присутствии выравнивающей добавки марки "БСД-2" в условиях:

- Дк=2,0 А/дм2

- в течение 100-120 мин.

Далее на всю заготовку наносили слой гальванического сплава олово-свинец в борфтористом электролите с выравнивающей добавкой "БОС" при:

- Дк=1-2,0 А/дм2

- в течение 15-20 мин.

Далее наносили экранирующий слой красящего вещества, в качестве которого использована эмаль НЦ-25 белая ГОСТ 5406-84, так чтобы краска заполнила все отверстия и механический рельеф. В условиях примера было нанесено 3 слоя краски.

Далее остатки краски и слоя гальванического сплава олово-свинец сошлифовывали до меди с внешней стороны заготовки с помощью ручной шлифовальной машины под вытяжкой.

Слой меди вне механического рельефа, защищенный экранирующим слоем краски, удаляли методом травления на струйной установке в медно-аммиачном растворе травления при температуре Т=30-40°С. Экранирующий слой краски снимали в растворе ацетона. Окончательно гальванический сплав олово-свинец оплавляли в установке инфракрасного оплавления конвейерного типа.

Окончательно образцы РПП проверяли на соответствие требованиям КД и ТУ. Согласно требованиям ТУ сопротивление изоляции между разобщенными цепями в нормальных условиях должно быть не менее 10000 МОм, а в камере влаги не менее 100 МОм.

При получении отрицательных показаний электрических показаний дополнительно производили пропитку диэлектрического основания органическим комплексным материалом, в качестве которой была органическая пропитывающая композиция "Анатерм ПК-80".

Экспериментально установлено, что сопротивление изоляции рельефных печатных плат после пропитки увеличивается более чем в 10 раз.

Как показали экспериментальные исследования и контрольные измерения образцов, металлизация на РПП сплошная, без разрывов и пор, не выступает над поверхностью заготовки свыше 50 мкм, что находится в пределах заданных границ, ширина проводников 0,15-0,2 мм, зазор 0,18-0,2 мм между ними. Плата соответствует требованиям ТУ по своим электрическим параметрам.

Данные экспериментов сведены в таблицу.

Таким образом, реализация предлагаемого способа подтвердила достижение высокого выхода годных рельефных печатных плат повышенной термостойкости с размерами канавок под проводники и контактные площадки ≤0,2 мм по глубине за счет исключения брака при операции избирательного травления меди вне механического контура, повышения влагостойкости изделий и обеспечения возможности оплавления основного слоя гальванического покрытия сплавом олово-свинец.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2004 |

|

RU2274964C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2604721C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ ПЕЧАТНЫХ ПЛАТ | 2010 |

|

RU2416894C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2014 |

|

RU2600113C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2602084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПЛАТЫ | 2006 |

|

RU2323555C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 1994 |

|

RU2114522C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ | 2013 |

|

RU2543518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ И ДВУСТОРОННЯЯ ПЕЧАТНАЯ ПЛАТА | 1998 |

|

RU2138931C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2008 |

|

RU2395938C1 |

Изобретение предназначено для использования в области технологий изготовления печатных плат для изделий радиоэлектронной промышленности и может быть использовано при изготовлении рельефных печатных плат для радиоэлектронной аппаратуры. Техническим результатом является возможность применения плат в условиях воздействия высоких температур при сохранении работоспособности и снижение брака при травлении, повышение влагостойкости изделий и возможность оплавления основного слоя гальванического покрытия сплавом олово-свинец. Способ изготовления рельефной печатной платы включает формирование компонентов электрической схемы на диэлектрическом основании путем металлизации предварительно сформированных механически рельефных контуров электрической схемы на диэлектрическом основании, нанесение слоев меди и сплава олово-свинец на всю поверхность заготовки, нанесение дополнительного экранирующего слоя красящего вещества, стойкого в растворах травления металлического покрытия, механическая сошлифовка защитного слоя краски и сплава олово-свинец до внешнего слоя меди, удаление металла основы вне рельефного контура, удаление красящего вещества из рельефного контура и оплавление сплава олово-свинец инфракрасным методом, и ремонт готовых плат при потере их влагостойкости. Металлизацию диэлектрического основания проводят путем постадийной металлизации сначала химическим методом слоем меди до минимальной толщины не менее 3÷5 мкм с последующим наращиванием этого слоя гальваническим методом до 25÷50 мкм, а затем покрытием слоем сплава олово-свинец толщиной 9÷12 мкм на всю поверхность заготовки, после чего наносят экранирующий слой красящего вещества только по контуру механического рельефа, затем удаляют избытки вне рельефного контура экранирующего слоя красящего вещества и слоя сплава олово-свинец до поверхностного слоя меди, а травление слоя меди вне рельефного контура и удаление экранирующего слоя красящего вещества из рельефного контура проводят перед оплавлением гальванического сплава олово-свинец и окончательно проводят пропитку готовых рельефных печатных плат органическим комплексным материалом. 1 табл., 1 ил.

Способ изготовления рельефной печатной платы, включающий формирование компонентов электрической схемы на диэлектрическом основании заготовки путем металлизации предварительно сформированных механически рельефных контуров электрической схемы на диэлектрическом основании, нанесение слоя меди, нанесение финишного покрытия на основе сплава олово-свинец, нанесения поверх слоя металла экранирующего слоя красящего вещества для выделения участков, не подлежащих удалению, травление слоя металла, удаление остатков красящего вещества и слоя сплава олово-свинец до внешнего слоя меди вне рельефного контура, травление меди вне рельефного контура, удаление слоя красящего вещества из рельефного контура, инфракрасное оплавление сплава олово-свинец, контроль электрических параметров, отличающийся тем, что металлизацию диэлектрического основания проводят путем постадийной металлизации сначала химическим методом слоем меди до минимальной толщины не менее 3÷5 мкм с последующим наращиванием этого слоя гальваническим методом до 25÷50 мкм, а затем покрытием слоем сплава олово-свинец толщиной 9÷12 мкм на всю поверхность заготовки, после чего наносят экранирующий слой красящего вещества только по контуру механического рельефа, затем удаляют избытки вне рельефного контура экранирующего слоя красящего вещества и слоя сплава олово-свинец до поверхностного слоя меди, а травление слоя меди вне рельефного контура и удаление экранирующего слоя красящего вещества из рельефного контура, проводят перед оплавлением гальванического сплава олово-свинец, и окончательно проводят пропитку готовых рельефных печатных плат органическим комплексным материалом.

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2004 |

|

RU2274964C2 |

| ТВЕРДОЕ ТОПЛИВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2043392C1 |

| US 4651417 А, 24.03.1987 | |||

| US 3434939 А, 25.03.1969 | |||

| Способ зажигания амальгамной бактерицидной газоразрядной лампы | 2023 |

|

RU2810523C1 |

Авторы

Даты

2008-10-20—Публикация

2007-04-11—Подача