Изобретение относится к металлургии, в частности к управлению технологическим процессом нагрева металла в пламенных металлургических агрегатах, и может быть использовано при проведении различных видов термообработки или при нагреве металла перед прокаткой, в том числе в проходных нагревательных печах с разбивкой рабочего пространства печи на самостоятельные зоны регулирования, а конкретно к способу нагрева слябов в нагревательных печах с последующей прокаткой металла в линии станов горячей прокатки.

Известен способ управления нагревом металла, при котором воздействуют на расход топлива по величине скорости изменения теплового центра металла, а при достижении максимального значения этого параметра и при отклонении его текущего значения от заданного на 5% переходят с непрерывной подачи топлива на импульсную (см. SU 1470792, кл. С21D 11/00 [1]). При этом скважность управляющих импульсов изменяют в зависимости от степени нагрева, снижая таким образом расход топлива.

Недостатки этого способа обусловлены тем, что текущую информацию о регулируемом параметре получают по модели (от датчика-имитатора), а заданную временную программу изменения температуры устанавливают расчетным путем. Таким образом, и текущая, и заданная информация несут в себе погрешность допущений, что снижает качество регулирования, а соответственно, и качество нагрева, которое определяет в свою очередь качество конечной продукции. Кроме того, необходимость имитации усложняет реализацию способа, особенно в условиях достаточно широкого ассортимента марочного состава, когда требуется иметь набор датчиков-имитаторов.

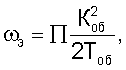

Известен способ управления нагревом металла, включающий измерение скорости изменения температуры теплового центра металла, сравнение ее с заданной и изменение скважности импульсного воздействия при отклонении скорости от заданной на 5% (RU 2020166 [2]). Для этого определяют эффективную полосу пропускания объекта управления (ω э) и создают импульсные воздействия на максимальной частоте эффективной полосы пропускания (ω э), при этом эффективную полосу пропускания объекта определяют по формуле  где Коб - коэффициент передачи канала управления тепловое напряжение печи - температура теплового центра печи";

где Коб - коэффициент передачи канала управления тепловое напряжение печи - температура теплового центра печи";

Тоб - постоянная времени канала управления, с;

Тоб=R·С, где  - термическое сопротивление,

- термическое сопротивление,

δ - расчетный геометрический размер нагреваемого металла, м;

λ - коэффициент теплопроводности металла,

с - тепловая емкость металла,

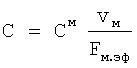

, где VM - объем металла, м3;

, где VM - объем металла, м3;

Fм.эф - эффективная поверхность нагрева металла, м2.

Способ основан на применении к нагреву металла теории оптимальной фильтрации. Канал управления "тепловое напряжение печи - температура теплового центра металла" рассматривают как фильтр для прохождения управляющего воздействия к тепловому центру металла.

Основным недостатком обоих описанных выше способов является то, что они не решают задачу управления нагревом полностью. В самом деле, в описании и формулах отсутствуют целевые параметры (такие, как температура выгрузки, допустимый перепад по толщине) и параметры, задающие время, которое металл еще будет находиться в печи. Фактически, оба способа названы неправильно - это не способы управления нагревом, а способы регулирования температуры металла, причем задание на температуру металла в данной точке печи, выдаваемое регулятору, не определяется представленными способами, а считается априорно заданным. Таким образом, известные способы решают только одну из многих частных задач управления нагревом.

Кроме того, недостатком известного способа [2] является его относительно невысокая точность поддержания заданной температуры для каждой из заготовок, помещенных в печь для их нагрева перед прокаткой. Это обусловлено невысокой точностью определения исходных параметров регулирования "тепловое напряжение печи - температура теплового центра металла".

Наиболее близким по технической сущности и достигаемому результату является способ посада холодных и горячих слябов в нагревательные печи и их транспортировку через нее, при этом во время транспортировки через печь холодных слябов, находящихся в середине между горячими слябами в начале и конце монтажа с температурой на посаде 300-800°С, повышают теплоту сгорания газовой смеси на 100-700 ккал/м 3, при транспортировке через печь холодных в середине и горячих слябов в начале и конце монтажа с температурой менее 300°С наряду с повышением теплоты сгорания топлива увеличивают температуру в первой по ходу движения слябов сварочной зоне на 20-60°С, при этом продолжительность нагрева слябов в зависимости от теплоты сгорания топлива определяют по соотношению:

τH=(0,00027Q2-2,956Q+8210)±30 мин, где

τн - продолжительность нагрева, мин;

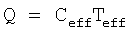

Q - теплота сгорания газовой смеси, ккал/м3;

0,00027 и 2,956 - размерные коэффициенты, м3/ккал×мин,

а прокатку металла в линии стана производят с применением теплоаккумулирующих экранов делением части раскатов на мерные длины летучими ножницами перед чистовой группой и заправочной скоростью транспортировки полосы к моталке в пределах от 5 до 15 м/с (RU 2247785 [3]).

Недостатком известного способа является невысокая точность нагрева заготовок до температур, обеспечивающих высокое качество проката, что обусловлено отсутствием обратной связи, позволяющей по результатам проката вносить изменения в стратегию нагрева заготовки, которая включает учет скорости перемещения каждой из заготовок и температурных полей, в которых она находится. Точность невысока еще из-за того, что не учитывается индивидуальное тепловое состояние заготовок. Но еще и ограничивается производительность (задается время нагрева) и не учитывается характерный для ШСГП переменный темп прокатки и, соответственно, переменная скорость движения металла по печи.

Заявляемый способ направлен на нагрев заготовок до требуемых температур, обеспечивающих необходимое качество проката при минимизации расхода топлива, необходимого для этого.

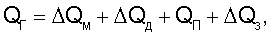

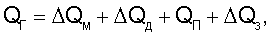

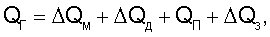

Указанный результат достигается тем, что способ управления нагревом заготовок в печах линии стана горячей прокатки включает определение текущего термического состояния нагревательной печи, определение текущего термического состояния каждой из загружаемых в печь заготовок, составление прогноза термического состояния заготовок в процессе их перемещения в печи для достижения требуемой температуры заготовки на выходе из нее и задание требуемой траектории нагрева каждой заготовки в каждой из зон печи, при этом для каждой зоны печи задают максимальные значения температур для всех заготовок без превышения для каждой из них технологических ограничений допустимых температур для печи, при этом определение текущего термического состояния печи осуществляют путем определения теплового баланса для каждой зоны по следующей зависимости:

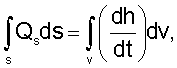

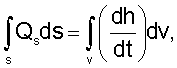

а текущее термическое состояние каждой из заготовок и составление прогноза термического состояния заготовок в процессе их перемещения в печи до момента выгрузки определяют по зависимости

при этом измеряют усилия прокатки, прикладываемые к нагретым заготовкам при первых обжатиях в прокатных клетях стана, и, в случае превышения ими требуемых усилий, осуществляют корректировку текущего термического состояния печи, определяют начальную температуру каждой заготовки при ее посаде в печь, поток тепла на поверхность заготовки Q определяют как функцию

Q=f(Ts,Tf(x)),

а местонахождение заготовки в печи определяют с использованием системы слежения за перемещением заготовок, где:

Qг - тепло сгорания газа в зоне с учетом состава газа, стехиометрии горения и рекуперации, Дж/м2,

ΔQM - тепло, полученное заготовкой в печи, Дж/м2,

ΔQд - тепло, принесенное в зону потоком дыма, Дж/м2,

Qп - величина потерь тепла через стенки печи и систему ее охлаждения, Дж/м2,

ΔQз - изменение запаса тепла в конструктивных элементах зоны, Дж/м2

QS - поток тепла через элемент поверхности заготовки dS, Дж/м2,

dh/dt - производная энтальпии в объеме заготовки dV,

Ts - заданная температура поверхности заготовки, град,

Tf(x) -температура печи в месте нахождения заготовки, град, которую определяют по показаниям датчиков температуры, установленных на боковых стенках печи.

Указанный результат достигается также тем, что задание управления для зоны печи определяют для трех находящихся в ней заготовок, имеющих наивысшую и наинизшую среднемассовую температуру и наибольший перепад температур по толщине.

Указанный результат достигается также тем, что корректировку термического состояния печи при необходимости выравнивания температуры заготовки по толщине осуществляют в зонах, ближайших к выходу из нее.

Указанный результат достигается также тем, что корректировку термического состояния печи при необходимости снижения среднемассовой температуры заготовки осуществляют в зонах, ближайших к ее входу.

Указанный результат достигается также тем, что корректировку термического состояния печи при необходимости повышения среднемассовой температуры заготовки осуществляют в зонах, ближайших к выходу из нее с учетом управляющих заданий, направленных на выравнивание температур по толщине.

Указанный результат достигается также тем, что прогноз перемещения заготовок по печи осуществляют исходя из возможностей агрегата стана, имеющего наименьшую производительность на данном сортаменте, при этом если для осуществления прогноза мощности печи не хватает, то темп задают исходя из максимальной тепловой мощности сварочных зон печи с заданным коэффициентом запаса.

Определение текущего термического состояния печи и нагреваемых в ней заготовок, составление прогноза перемещения заготовок в печи и их термического состояния позволяет с достаточно высокой точностью обеспечить достижение заданной температуры заготовки на выходе из печи, требуемой для создания минимальных усилий, необходимых для проката заготовки и достижения высокого качества готового продукта.

Использование для определения текущего и прогнозируемого термического состояния заготовок и их нагрева до момента выгрузки математической модели, основанной на решении для каждой заготовки уравнения теплопроводности с начальными данными, задаваемыми измерением температуры заготовок при посаде и граничными условиями, определяемыми температурой поверхности заготовки и термическим состоянием печи, позволяет обеспечить точную выдержку требуемых технологических (температурных) параметров для начальных условий проката для каждой конкретной заготовки, что в свою очередь позволяет избежать технологического брака.

Осуществление оценки соответствия прогноза технологическим требованиям и корректировки термического состояния печи при их несоответствии с обеспечением оптимальной траектории нагрева каждой заготовки позволяет выдавать на выходе печи каждую заготовку, нагретую до состояния, обеспечивающего высокое качество проката на выходе прокатного стана.

Выбор задания для каждой зоны печи равным максимальному значению заданий всех заготовок без превышения технологических ограничений ни для одной из них позволяет исключить выдачу из печи недогретого металла. Однако, неучет технологических ограничений может привести к аварийной ситуации (например, превышение ограничения на предельную температуру кладки в зоне может привести к порче кладки, а превышение предельно допустимой температуры поверхности может привести к свариванию заготовок). Таким образом, выбор задания, равного наиболее жесткому ограничению, исключает аварию. Однако при этом часть металла остается локально недогретой, и это приходится учитывать в заданиях других зон при итерационном подборе оптимальных заданий.

Осуществление оценки соответствия прогноза технологическим требованиям по усилиям прокатки, прикладываемым к нагретым заготовкам в первых клетях стана, и внесение по их результатам изменений в математическую модель позволяет на основании реальных данных изменить условия нагрева заготовок таким образом, чтобы обеспечить получение наиболее высокого качества проката с воспроизводимостью полученных результатов в дальнейшем при использовании заготовок с такими же массогабаритными характеристиками.

Для адаптации математической модели можно в принципе использовать измеренные усилия любых клетей, но более целесообразно с точки повышения точности и достоверности использовать усилия первых клетей, наиболее чувствительные к температуре выгрузки. Кроме того, некоторые станы могут иметь всего одну клеть. Тогда для адаптации математической модели более целесообразно использовать усилия прокатки, измеренные при первом проходе металла через клеть.

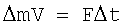

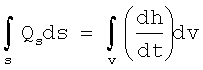

Использование для определения термического состояния металла численного решения уравнения теплового баланса, имеющего общий вид

где Qs - поток тепла, Дж, через элемент поверхности dS, м2, dh/dt - производная энтальпии в объеме dV, м3, причем определяют начальную температуру каждой заготовки, а поток тепла на поверхность заготовки Q определяют как функцию

Q=f(Ts,Tf(x)),

где Ts - рассчитанная ранее температура поверхности заготовки, град, а Tf(x) - температура (град) в печи в том месте, где находится заготовка, причем координату заготовки определяют по системе слежения за перемещением заготовок, а температуру печи - интерполяцией показаний датчиков температуры, как показали проведенные натурные эксперименты, позволяет с достаточно высокой точностью прогнозировать и получать на выходе из печи требуемое термическое состояние каждой из заготовок, помещаемых в печь на входе.

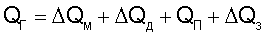

Использование для определения текущего и будущего термического состояния печи математической модели, учитывающей тепловой баланс каждой зоны печи в соответствии с уравнением:

где Qг - тепло сгорания газа в зоне с учетом состава газа, стехиометрии горения и рекуперации, Дж/м2; ΔQM - тепло, полученное металлом, рассчитанное с помощью математической модели его нагрева, Дж/м2; ΔQд - тепло, принесенное в зону потоком дыма, найденным исходя из уравнений неразрывности и сохранения импульса, Дж/м2; Qп - величина потерь тепла через стенки и систему охлаждения, Дж/м2; ΔQз - изменение запаса тепла в конструктивных элементах зоны, с последующей адаптацией модели сравнением расчетных и измеренных температур кладки печи в зонах, Дж/м2. Вычисление текущего и прогнозируемого теплового баланса печи позволяет задать наиболее экономичный режим нагрева металла, с одной стороны, исключить подачу излишнего тепла (это приведет к избыточному выносу тепла дымом в соседние зоны и увеличению потерь через системы охлаждения), с другой - исключить «захолаживание» зоны, что приведет к невозможности выдачи металла с заданными характеристиками и остановке стана «на подогрев».

Выдача задания управления для зоны печи на основании определения для трех находящихся в ней заготовок, имеющих наивысшую и наинизшую среднемассовую температуру и наибольший перепад температур по толщине, позволяет оптимизировать реализацию способа. Максимальное и минимальное значение заданий, вычисленных для всех заготовок, находящихся в зоне, будут принадлежать именно заготовкам, имеющим максимальную и минимальную температуры и максимальный перепад температуры по толщине. Это неверно только для заготовок, имеющих сильно различающиеся целевые значения температуры, однако такие заготовки не могут быть размещены рядом в печи в соответствии с правилами формирования монтажей. Таким образом, выполнение расчетов только для трех слябов в зоне позволит существенно сэкономить потребные для реализации способа вычислительные ресурсы без потери точности управления.

Осуществление корректировки термического состояния печи при необходимости выравнивания температуры заготовки по толщине в зонах, ближайших к выгрузке, позволяет обеспечить выдачу металла с заданным перепадом температуры по толщине. Поток тепла на металл прямо пропорционален градиенту температуры по его толщине, поэтому попытка «догрева» металла зонами, ближайшими к выгрузке, приведет только к недопустимому перепаду температуры по толщине, слабо изменив среднемассовую температуру.

Осуществление корректировки термического состояния печи при необходимости снижения среднемассовой температуры заготовки в зонах, ближайших к загрузке и корректировки термического состояния печи при необходимости повышения среднемассовой температуры заготовки в зонах, ближайших к выгрузке с учетом управляющих заданий, направленных на выравнивание температур по толщине, позволяет обеспечить наилучшую экономичность нагрева. Нагрев наиболее экономичен тогда, когда максимальная подача энергии обеспечивается в зонах, ближайших к выгрузке. В этом случае поток остывающего дыма взаимодействует со все более холодным металлом (дым и металл двигаются противоточно) и в выхлопную систему поступает наиболее холодный газ. Только если не хватает мощности «старших» зон, к нагреву подключаются «младшие».

Осуществление прогноза перемещения заготовок по печи исходя из возможностей агрегата стана, имеющего наименьшую производительность на данном сортаменте, при этом если для осуществления прогноза мощности печи не хватает, то темп задают исходя из максимальной тепловой мощности сварочных зон печи с заданным коэффициентом запаса, позволяет обеспечить максимальную экономичность нагрева, когда производительность прокатки ограничивают агрегаты стана, и максимальную производительность, когда она ограничена печью. Коэффициент запаса необходим для того, чтобы обеспечить возможность регулирования температуры выгружаемого металла на мощности агрегата, близкой к максимальной, и исключить возможность выдачи недогретого металла на таких режимах работы. В частности, если одна из «старших» зон (например, седьмая) для выполнения заданных технологических требований работает на максимальной мощности, загрузка в печь партии более холодных заготовок может привести к выдаче недогретых заготовок или ограничению темпа печью. Для устранения такой возможности желательно исключить работу зон на максимальной мощности, восполняя ее недостаток повышением мощности «младших» зон (для приведенного примера - пятой, третьей и первой). Использование максимальной мощности зоны допустимо только в том случае, когда нет иной возможности выдержать заданный темп и технологическое задание.

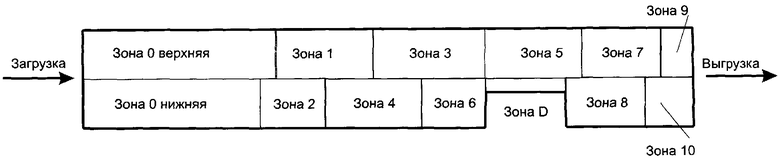

Сущность заявляемого изобретения поясняется примерами его реализации и чертежом, на котором представлен схематично продольный разрез печи для нагрева слябов.

Предлагаемый способ управления нагревом металла в печах прокатных станов может быть применен с использованием любого набора известного оборудования.

Рассмотрим примеры реализации предлагаемого способа для случая стана 2000 горячей прокатки ОАО «ММК».

Стан 2000 имеет проектную производительность 5 млн.т.стального листа в год, толщина производимого листа составляет от 1.2 мм до 16 мм, ширина в большинстве случаев составляет 700 - 1850 мм. Стан катает углеродистые, конструкционные и низколегированные марки сталей, в том числе подкат для производства белой жести, автолиста, электротехнических сталей, а также лист для производства труб. Лист производится из заготовок (непрерывно литых слябов) толщиной 250 мм, ширина слябов находится в диапазоне 760 - 1850 мм, длина - 4500-12000 мм. На стане организовано производство «под заказ», поэтому количество производимых сортаментов металла превышает 2000 (вывод сделан на основании выборки из базы данных учета производства за 6 месяцев заданий, различающихся геометрическими размерами, маркой стали, технологическими или контрольными требованиями).

Нагрев металла производится в трех отапливаемых природным газом (или смесью природного, доменного и коксового газов) печах с шагающим подом. Длина печей составляет около 50 м, ширина -12.8 м. (на чертеже приведен план печи с выделением 13 зон управления и показаны размеры, отсчитанные от внутренней части кладки со стороны загрузки).

Из 13 зон управления печи - 2 неотапливаемые нулевые (верхняя и нижняя), отапливаемые 1 - 10 и неотапливаемая мертвая зона (пережим). Каждая зона оснащена зонными термопарами, показания которых считаются температурой зоны. Зонные термопары расположены в первой трети длины зоны от выгрузки на расстоянии примерно 0.7 м сверху и снизу от плоскости движения металла на обоих боковых стенках печи. По зонным термопарам в полуавтоматическом режиме управления печью осуществляется регулирование температуры зоны. Кроме зонных термопар печь оснащена сводовыми и подовыми термопарами в части обогреваемых зон и антенными термопарами в нулевых зонах. Эти термопары могут быть использованы в системе управления, однако достоверность их показаний ниже, чем у зонных.

Пример 1. В самом общем случае способ реализуется следующим образом. Заготовки пачкой подаются краном со склада ОПЛС (отделение подготовки литых слябов) на тележку, с тележки перегружаются на подъемный стол, со стола по одной или парой подаются сталкивателем на приемный рольганг. На приемном рольганге слябы взвешиваются с одновременным измерением температуры пирометром, а затем транспортируются на посадочные столы печей. Температура посада, в зависимости от времени нахождения заготовок на складе, может изменяться от более чем 700°С до температуры окружающей среды.

Посад заготовок в печь осуществляется через заслонки на стороне загрузки (на чертеже слева) толкателем, который позиционирует заготовки (слябы) на неподвижных балках в соответствии с заданием системы слежения. При посаде в печь информация о заготовке (слябе) поступает в систему слежения, которая обеспечивает отслеживание его перемещения и информационное сопровождение вплоть до выгрузки. Система слежения обеспечивает смежные комплексы (и оператора нагрева) информацией о материале и геометрии сляба, технологической карте заказа, для которого он предназначен, и его координате в печи. Частью технологической карты являются и требования к нагреву - целевое значение температуры, допуски, разрешенный перепад по толщине, справочная информация и т.д. Одновременно в каждой печи могут находиться (и сопровождаться системой слежения) до 100 заготовок (слябов).

Для управления нагревом необходимо знать график перемещения сляба (заготовки) по печи, поэтому, составляют прогноз перемещения заготовок. Скорость движения сляба в печи определяется мгновенной производительностью стана, а она, в свою очередь, определяется так называемым «узким местом» - агрегатом, который на данном сортаменте имеет наинизшую производительность. Для стана 2000 «узким местом» могут быть чистовая группа, моталки или печь. При этом моталки становятся «узким местом», как правило, при нештатной ситуации (например, при выходе из строя одной из моталок), а предсказать, что печь станет «узким местом», можно, только выполнив прогнозирующий расчет нагрева металла и ее термического состояния.

С помощью термопар, вмонтированных в футеровку печи, определяют текущие температуры зон печи. Для текущих значений температур для каждой заготовки выполняют прогноз траектории нагрева. Изменяя значения зависимости температур зон от времени, итерациями обеспечивают требуемые траектории нагрева каждой заготовки.

Определяют зависимость заданий каждой зоны от времени, выбирая значение задания равным максимальному значению для всех находящихся в зоне заготовок без превышения технологических ограничений ни для одной из них, и в случае их превышения задание выбирают равным наиболее жесткому из технологических ограничений.

После определения необходимых зависимостей температур каждой зоны от времени с помощью решения уравнений теплового баланса печи определяют необходимые для поддержания заданных температур зон тепловые мощности и расходы топлива. В случае, если максимальной мощности одной или нескольких зон недостаточно, производится повторный расчет траекторий нагрева, температур зон и необходимых тепловых мощностей.

Поскольку определение реальной температуры заготовок (слябов) с помощью пирометров осуществляется с низкой точностью из-за того, что на поверхности присутствует слой окалины, шлака, являющихся тепловым экраном, то корректировку коэффициентов в уравнения термического состояния металла вносят на основе сравнения усилий прокатки, прикладываемых к нагретым заготовкам в первых клетях стана.

Корректировку коэффициентов уравнений термического состояния печи производят на основании сравнения прогнозируемых и реально измеренных температур зон печи.

Пример 2.

Пусть агрегатом, сдерживающим производительность стана, является чистовая группа. Тогда суммарное время прокатки одной заготовки равняется сумме машинного времени клетей и паузы между выходом из клетей одной заготовки (сляба) и подачи следующей. При этом технологической инструкцией лимитируется только минимальное время паузы, поэтому среднее время паузы и машинное время могут быть определены только статистически. Проведенные на стане исследования показали, что можно построить табличную модель, которая будет удовлетворительно предсказывать промежуток времени, через который данный сляб (заготовка) будет выгружен из печи и поступит в прокатку.

Для прогнозирования скорости движения металла в печи и времени выгрузки конкретной заготовки:

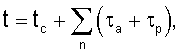

1. Рассчитывают время подачи сляба в чистовую группу стана по формуле

где t - время подачи сляба в клеть №7 (первую клеть чистовой группы), с;

tc- текущее время, с;

τа- машинное время, с;

τр - время паузы, с;

суммирование ведется по всем непрокатанным слябам, находящимся в графике прокатки до заданного.

2. Машинное время и паузу для слябов определяют по статистической табличной модели, описанной выше.

3. Вычисляют время выгрузки по формуле

t0=t-ttp-ta6-t46-tt34-ta3-tt23-ta2-tt12-ta1-ttv1-tav-ttf,

где t0 - время выгрузки, с;

tтр - время транспортировки металла от момента отпускания его 6-й клетью до захвата 7-й, с;

tai - машинное время клети i, с;

tav - то же для вертикального окалиноломателя (ВОЛ), с;

tti,i-1 - транспортное время на соответствующем промежутке, с;

ttv1 - на промежутке ВОЛ - клеть №1, с;

t46 - запаздывание отпускания металла 6-й клетью относительно 4-й, с;

ttf - время транспортировки заготовки от положения выгрузки до ВОЛ, с.

Машинное время определяется с учетом длины раската и скорости клети, транспортное - с учетом длины раската и циклограммы работы рольгангов. Учитывая, что режимы работы рольгангов и клетей черновой группы можно считать постоянными, время от выгрузки из соответствующего ряда печи до захвата 7-й клетью зависит только от длины раската и изменяется слабо.

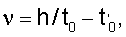

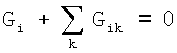

4. Вычисляют среднюю скорость движения металла по печи в момент выгрузки данного сляба по формуле:

где h - ширина сляба + зазор между соседними рядами без учета теплового расширения, см;

t0 - время выгрузки сляба (если их два - то первого) из данного ряда, с;

t'0 - то же для предыдущего ряда той же печи, с.

В качестве данных, которыми приходится оперировать в расчете, использована карта одной из печей (выборка из базы данных технологического протокола, печь №2 стана 2000)

Пример карты печи (данные в сантиметрах)

Нумерация слябов ведется со стороны загрузки. Одинаковая координата переднего края заготовок означает, что в ряду 2 сляба.

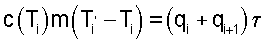

При определении термического состояние сляба рассчитывают как текущее, так и прогнозируемое состояние сляба, численно решая одномерное уравнение теплового баланса. Для этого сляб разбивают на слои, внутри которых температуру считают постоянной. Уравнение теплового баланса для слоя i

Здесь c(T) - теплоемкость металла в зависимости от температуры, Дж/кг·К;

m - масса единицы площади слоя, кг;

qi, qi+1 - потоки тепла через поверхности слоя, Дж/м2;

τ - шаг по времени, с;

Т - температура в текущий момент времени, град К;

Т' - температура через время г, град К.

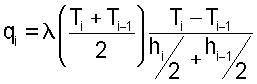

Мощности тепловых потоков между слоями задает формула

Где λ(Т) - коэффициент теплопроводности металла;

Т - температура соответствующего слоя, градусы Кельвина;

h - толщина слоя, мм.

Очевидно, что замена дифференциалов конечными разностями допустима при малой толщине слоев, незначительном изменении температуры от слоя к слою и малом шаге по времени.

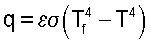

Как показала практика, поток тепла на поверхность заготовки (поверхности крайних ее слоев) в печах стана 2000 допустимо вычислять по закону Стефана - Больцмана (радиационный теплообмен). Для учета отклонений теплообмена от чисто радиационного достаточно ввести индивидуальный для зоны эффективный коэффициент черноты.

Здесь ε - эффективный коэффициент черноты;

σ - постоянная Стефана - Больцмана;

Т - температура поверхности сляба, градусы Кельвина;

Tf - температура печи в той координате, где находится сляб, градусы Кельвина.

Температура кладки в точке, где расположен сляб, находится интерполяцией показаний зонных и антенных термопар.

Для расчетов используются температуры в градусах Кельвина, а для практического применения в производственных условиях - градусы Цельсия.

Таким образом, зная текущее термическое состояние сляба, его координату и текущее термическое состояние печи, мы можем определить поток тепла на его поверхность металла и его термическое состояние через малый промежуток времени τ. Повторяя вычисления, мы можем определить термическое состояние заготовки через любое заданное время.

Как показали исследования, для условий, имеющих место в печах стана 2000, достаточно разбивать сляб на 30 слоев, величина шага по времени в большинстве случаев может составлять 0.1 с. Эффективный коэффициент черноты в зависимости от координаты изменяется в диапазоне 0.2-0.6. Расчетные исследования и сравнение их с экспериментальными данными, полученными на стане, показали, что ошибка расчета невелика и неточность справочной информации на нее влияет слабо. Так, например, для заготовок из стали 08ю (справочные значения коэффициента теплопроводности 80 - 40, теплоемкости 560 - 800 в интересующем диапазоне температур) ошибка расчета среднемассовой температуры не превышает 15°С, что равно допуску на температуру выгрузки (1265±15°С).

Таким образом, используя приведенную выше методику расчета, можно с высокой степенью точности определять термическое состояние заготовок в момент их выгрузки из печи независимо от марки стали, геометрических параметров заготовок и конструкции печи при задаваемых температурах зон без учета возможности их реализации.

В реальности, температуры зон печи определяются балансом поступающей в зону и выносимой из нее энергии. Для выполнения прогнозов термического состояния заготовки и печи необходимо знать характеристики теплового баланса печи. Тепловой баланс зоны печи записывается в виде:

где Qг - мощность тепловыделения в зоне за счет горения, Дж/м2;

ΔQM - тепло, затраченное на повышение температуры металла, находящегося в зоне, Дж/м2

ΔQд - тепло, принесенное в зону потоком дыма, Дж/м2;

Qп - мощность тепловых потерь через стенки и системы охлаждения, Дж/м2;

ΔQз - изменение запаса тепла в конструкционных элементах зоны, Дж/м2.

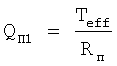

Запас тепла в конструкционных элементах зоны может быть описан величиной

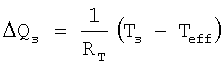

Где Ceff и Teff - эффективные значения теплоемкости и температуры зоны. Эффективная температура зоны не равна температуре зоны. Температура зоны, измеренная термопарой, равна температуре излучения в месте ее расположения и близка к температуре поверхности кладки, тогда как эффективная температура характеризует запас тепла в зоне. Разность этих величин определяет мощность и знак изменения величины энергозапаса зоны.

здесь RT - эффективное тепловое сопротивление.

Величины Ceff и RТ зависят от температуры и определяются экспериментально индивидуально для каждой печи. Величина Ceff зависит от технического состояния кладки и является адаптационным параметром модели.

Величина тепловых потерь складывается из двух основных каналов - вынос тепла системами охлаждения и тепловыми потерями через стенки. Величина тепловых потерь зоны через стенки в первом приближении равна

Величина теплового сопротивления так же определяется экспериментально и зависит от состояния кладки.

Вынос тепла системами охлаждения практически полностью определяет система охлаждения балок. Балки охлаждаются паром, при этом известен его расход и температуры на входе и выходе.

Поток тепла, приносимый в рассматриваемую зону дымом из соседней, определяется его расходом, температурой и химическим составом. Очевидно, что тепло Qд есть сумма потоков тепла из всех зон, граничащих с данной.

Тепло, поступающее в зону за счет горения, есть сумма тепла, приносимого в зону химическими реагентами, и энерговыделения химической реакции.

Рассмотрим детально способ определения химического состава дымовых газов и тепловыделения при горении.

Отопление нагревательных печей ЛПЦ-10 производится природным газом, подавляющую часть которого (до 95 - 96%) составляет метан. Кроме него, в топливе содержится этан, пропан, азот, кислород и аргон. Все остальные примеси содержатся в исчезающе малых концентрациях, не влияющих на материальный и тепловой баланс процесса.

В табл.2 приведены данные по стехиометрии горения предельных углеводородов, входящих в состав природного газа. Рассмотрено: 1- полное сгорание газов при избытке кислорода; 2 - горение с образованием угарного газа при недостатке кислорода; 3 - горение с образованием сажи при сильном недостатке кислорода.

Реакции горения природного газа

газ

Для расчета количества дыма необходимо:

- знать молярный расход воздуха;

- знать процентное содержание кислорода в воздухе;

- знать коэффициент пересчета, зависящий от химсостава топлива.

Быть уверенным, что сгорание идет до конца (есть избыток воздуха, печь не «коптит»). Знать коэффициент избытка воздуха.

Если избытка воздуха нет, топливо сгорает не полностью - окисление идет по второму варианту (вторая строка в каждой клетке раздела таблицы «реакция») - вместо углекислоты образуется угарный газ. При еще большем недостатке кислорода реакция идет по третьему варианту с образованием сажи (третья строка в каждой клетке раздела таблицы «реакция»). При постепенном уменьшении количества окислителя в первую очередь до конца перестают окисляться тяжелые газы, при дальнейшем развитии процесса с образованием угарного газа горят более легкие. Сажа начинает образовываться после того, как количества кислорода становится недостаточно для окисления всех газов по варианту 2, при этом в первую очередь так же начинают «коптить» тяжелые газы.

По расходам воздуха и газа вначале необходимо рассчитать молярный «приход» дыма. На основе молярного состава рассчитывается молекулярный вес и массовые расходы. Если пламя «коптит», необходимо помнить, что сажа не дает добавки в объемный расход, но должна быть учтена в расходе массы. При поступлении дыма в соседнюю зону необходимо пересчитывать химические составы и молекулярный вес. Если недоокисленный дым поступает в зону, где имеется избыток окислителя, необходимо пересчитывать химический состав с учетом до-окисления. Таким образом, баланс массы дыма необходимо вести покомпонентно, с учетом возможных химических реакций.

Выделение тепла при горении определяется материальным балансом химических процессов, начальными и конечными агрегатными состояниями химических компонентов, начальными и конечными термическими состояниями компонентов. Расчет тепловыделения при химической реакции строится на основе закона сохранения энергии. Рассмотрим построение баланса энергии для горения в условиях печи.

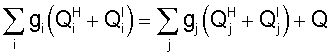

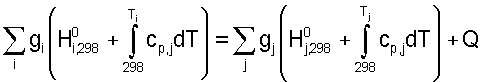

Поскольку фазовые переходы при горении природного газа отсутствуют, уравнение баланса энергии горения можно записать в следующем виде:

Здесь QH - удельная энтальпия компонентов;

Ql - удельная энергия образования компонента;

g - молярный расход компонента, моль/с;

Q - тепловыделение в зоне, Дж;

Суммирование слева ведется по исходным компонентам, справа - по продуктам реакции.

В справочной литературе информация о запасенной в компоненте химической энергии приводится в виде энтальпии образования из простых веществ при температуре 298°К (Н0 298). Соответственно, величину удельной энтальпии так же удобно отсчитывать от температуры 298°К.

где Cpi - теплоемкость компонента при постоянном давлении.

Интегрирование слева ведется до температуры исходного компонента, справа - до температуры продуктов сгорания. Отметим, что исходные компоненты могут иметь разные температуры. Продукты реакции же, как правило, нагреты одинаково (за исключением случая, когда образуется несколько продуктов в разном агрегатном состоянии, или существенно неравновесных ситуаций, которые здесь не рассматриваются).

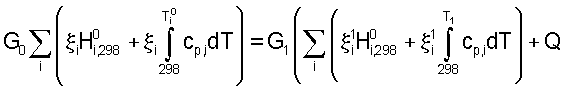

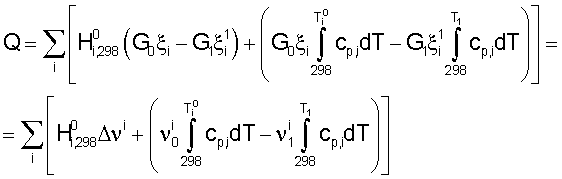

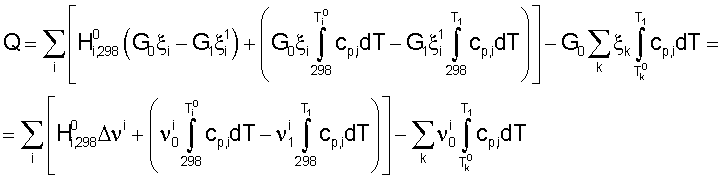

Будем считать, что компонентный состав до и после реакции в зоне одинаков, реакция приводит лишь к изменению относительных мольных концентраций компонентов в диапазоне от 0 до 1. Тогда

Или

Если часть компонентов не участвует в реакции (например, аргон и азот воздуха в горении топлива)

Здесь ξi,ξi 1 - мольные концентрации компонентов до и после реакции;

G0,G1 - мольный расход компонентов до и после реакции;

Т°k - температуры компонентов до реакции; град К;

T1 - температура продуктов реакции; град К;

ν0- начальный молярный расход компонента; моль/с;

ν1 - расход компонента после реакции; моль/с;

Δv - количество прореагировавшего компонента; моль.

Первое суммирование производится по исходным компонентам и продуктам реакции, второе - по компонентам, в реакции не участвующим.

Для вычисления величин тепловых потоков, являющихся следствием потока массы газа между зонами, примем следующие допущения:

1. Сечения, через которые происходит газообмен между зонами, велики, скорости течения газа малы, а давление в печи определяется системой дымоудаления и близко к атмосферному. Потоки газа между зонами являются следствием малых добавок к атмосферному давлению, постоянных в границе зоны.

2. Сгорание топлива происходит в пределах зоны.

3. Температура газа в зоне равна температуре зоны, температура газа на границе двух зон равна среднеарифметической температуре зон.

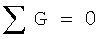

При такой постановке задачи можно пренебречь большинством аэродинамических эффектов и провести расчет баланса массы газа в зоне исходя из соотношения

Или для i-й зоны

Здесь Gi - суммарный расход газа (продуктов сгорания) через горелки;

Gik - приток газа из граничащей зоны, Gik=- Gki.

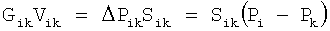

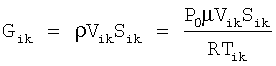

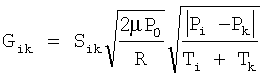

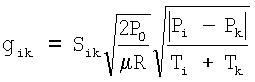

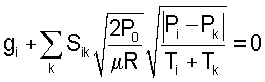

Перетечки газа между зонами найдем, используя закон сохранения импульса

Где Gik - расход газа между зонами i и k, м3/с;

Pi - давление в зоне I, Па;

Sik - сечение между зонами, м2;

Vik - скорость газа между зонами, м/с.

С другой стороны

Здесь P0 - давление газа в печи, Па,

R - универсальная газовая постоянная,

μ - молекулярный вес газа печной атмосферы,

Tik=(Ti+Tk)/2 - средняя температура зон, град К;

Отсюда

Для мольного расхода:

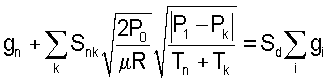

Таким образом, баланс массы газа в печи описывается системой уравнений

Здесь индексом n выделена зона, через которую производится дымоудаление, в правой части соответствующего уравнения стоит сумма всех расходов газа, подающихся в печь. Если дым удаляется через одну зону, Sd=1. Если через несколько, то этот параметр равен относительному сечению дымопровода, подведенного в данную зону.

Результат решения этой системы уравнений - давления в зонах. Зная давления газа и температуры, легко вычислить потоки массы и энтальпии между зонами. Особенности, которые необходимо учитывать при расчете:

1. Одной из границ между зонами всегда является металл. Следовательно, для вычисления части сечений нужно знать карту загрузки печи.

2. По физическому смыслу Gi в системе уравнений - расход массы дыма. Вместе с тем, обычно измеряемым параметром в печах являются объемные расходы горючего и воздуха - окислителя. Для расчета по этим данным массового расхода дыма и теплового эффекта горения необходимо знать химический состав топлива. Кроме того, система КИП агрегата при измерении расхода должна учитывать температуру газов.

Поэтому для получения достоверных результатов необходимо проводить расчет химического состава дымовых газов.

Для печи №2 ЛПЦ-10 были зарегистрированы мгновенные расходы газа и окислителя (воздуха). Состав поступающего газа периодически (еженедельно) проверялся специализированной лабораторией. На основании представленных выше соотношений проведены расчеты стехиометрии горения, полученные результаты приведены в таблице 3.

Полнота сгорания топлива по зонам

Таблица 4 содержит данные о химическом составе дыма (основные вещества) с учетом его межзонных потоков. Символом D обозначена так называемая «мертвая зона», т.е. участок печи между 6-й и 8-й зонами, в котором отсутствуют горелки

Химический состав дыма

Исходя из данных о химическом составе дыма, приведенных выше, можно провести расчет распределения давлений и величин потоков газа между граничащими зонами.

В таблице 5 приведено распределение относительных давлений в зонах печи, за 0 принято давление в зонах, через которые производится удаление дыма. Данные приведены в Па.

Распределение избыточных давлений в печи

Приведенному распределению давления соответствуют межзонные потоки дыма, приведенные в табл.6

Потоки дыма между зонами печи

На диагонали таблицы указаны расходы дыма через горелки отапливаемых зон, отрицательные расходы - газ, вытекающий из зоны, положительные - втекающий в нее.

Исходя из проведенных расчетов, осуществляют сведение теплового баланса каждой из зон печи. Если прогнозируемая температура зон отличается от реально измеренной, то корректируют коэффициенты уравнения термического состояния печи.

Учитывая, что идеальная модель, приведенная выше, может не совпадать с реальными процессами, происходящими в печи из-за различных отклонений, необходимо провести пробный «прогон» заготовок через печь, чтобы внести соответствующие коррективы, как это предусмотрено пунктами 2-5 формулы изобретения.

Например, в печь посадили сляб с размерами 910×12000×250 мм, отлитый из стали 08Ю, с температурой 20°С. В соответствии с графиком посада из этого сляба предполагается произвести подкат для жести шириной 900 и толщиной 1.5 мм.

Для жести нормативно-справочная документация предусматривает среднемассовую температуру выгрузки 1265°С с допуском 15°С, допустимый перепад по толщине до 40°С и температуру верхней грани сляба, большую или равную температуре нижней грани.

В первую очередь выполнили прогноз перемещения сляба по печи, как это описано выше. Результатом прогноза явилась функция x=x(t), определяющая координату сляба в зависимости от времени.

Затем проведен прогнозирующий расчет термического состояния сляба вплоть до самой выгрузки, ориентируясь на зависимость координат сляба от времени x(t). Температуры зон печи считали равными текущим. Прогнозируемая среднемассовая температура сляба на выгрузке оказалась равна 1240°С, а перепад температуры по толщине 30°С. Не изменяя задания 9 и 10 зон, повысили температуру зон 7-8. Это привело к тому, что среднемассовая температура повысилась до заданных 1265°С, однако перепад температуры оказался больше допустимого, т.е. поставленная цель не достигнута. Снизив температуру 7 и 8 зон до прежних значений, повысили температуру зоны 5. В этом случае удалось получить одновременно среднемассовую температуру и перепад в заданных пределах. Оптимизируя температуру зон 9, 10, 7 и 8, добились минимального перепада температуры по толщине (с этой целью задания зонам 9-10 были установлены близкими к среднемассовым температурам, а 7 и 8 зон несколько выше, но ниже температуры зоны 5). Более высокая температура верхней грани сляба получилась автоматически, поскольку 5-я зона расположена над неотапливаемой зоной D. Подбор оптимальных заданий зон осуществлялся итерационно, алгоритм итераций в данном случае непринципиален, поскольку влияет только на затраты вычислительных мощностей, не сказываясь на результате.

Проведя расчет оптимальных траекторий нагрева для всех заготовок, получили набор заданий для i-й зоны печи Tik(t) для интервалов времени tik<t<t2k, где t1k - время входа сляба k в зону i, t2k - время выхода. Для нахождения значений задания для зоны i в некоторый момент времени t0, выбирали задание для слябов, которые в этот момент времени находились в зоне, и брали наибольшее из них.

Сравнивали полученные значения задания с допустимыми исходя из следующих условий:

1. Задание не может превышать температуры разрушения кладки (-1350°С для печей стана 2000). Эта предельная температура зависит от конструкции и может быть индивидуальной для каждой зоны печи.

2. Проводили расчет термического состояния всех слябов до их выхода из зоны. Если температура поверхности сляба превышает температуру плавления окалины (для большинства марок стали ˜1310°С), задание снижалось для предотвращения сваривания слябов.

3. Для ряда марок существуют температуры, выше которых нельзя поднимать среднемассовую температуру даже кратковременно, т.к. они начинают деформироваться под собственным весом (так, например, для динамных и трансформаторных марок стали эта температура 1280°С). Могут существовать и технологические ограничения, неисполнение которых приводит к снижению качества продукции. Если в прогнозирующем расчете среднемассовая температура превышает такое ограничение, задание так же должно быть снижено.

В предварительном расчете траекторий, приведенном выше, ограничение не учтено, поэтому повторялся расчет оптимальных траекторий для слябов и расчеты данного пункта, поскольку ограничение после изменения уставок могут появиться для другой зоны и/или времени.

В результате получили для всех зон печи зависимость заданий от времени. Эти задания позволяют выполнить требования нормативно-справочных документов по качеству нагрева, однако необходимо проверить рассчитанную стратегию нагрева на исполнимость - у одной или нескольких зон в какой-то момент может не хватить мощности для выполнения заданий. Кроме того, загруженная металлом печь имеет большую тепловую инерционность, и от изменения тепловой мощности зоны до достижения заданной температуры кладки может пройти значительное время.

Используя прогноз движения металла по печи, определяли зависимость от времени площади поверхности металла в зонах (сечение соприкосновения зон). Используя прогноз термического состояния металла, определяли необходимые потоки тепла на поверхность металла.

Исходя из текущих значений расходов газа и воздуха, с помощью сведения теплового баланса зон определяли величины отклонений заданий от полученных температур.

В соответствии с величинами отклонений производили корректировку заданий на расходы по зонам, добиваясь выполнения поставленных требований. Задания на тепловую мощность определяли с учетом технического состояния зоны и коэффициента запаса мощности.

В некоторых случаях, проводя расчет заданий, можно столкнуться с противоречиями. Так, например, возможны ситуации, когда:

1. Не удается обеспечить одновременное выполнение технологических требований для находящихся рядом разнородных сортаментов.

2. Не удается обеспечить необходимые параметры выгружаемого металла из-за длительной нехватки мощности одной или нескольких зон печи при данном темпе прокатки и загруженном сортаменте.

В этих случаях необходимые технические решения (как правило, о снижении производительности) должны приниматься персоналом стана. Задача системы - вовремя оповестить персонал о невыполнимости поставленных требований.

В результате на выходе из печи выгружаются слябы с требуемой среднемассовой температурой и допустимыми отклонениями по толщине.

Предлагаемый способ может быть применим для печей любых конструкций, которые используются для нагрева заготовок любых станов горячей прокатки

Изобретение относится к металлургии, в частности к технологии нагрева заготовок в печах с последующей их прокаткой в линии станов горячей прокатки. Способ управления нагревом заготовок включает определение текущего термического состояния печи путем определения теплового баланса для каждой зоны печи, а также термического состояния заготовок и составление прогноза их термического состояния в процессе их перемещения путем решения для каждой заготовки уравнения теплопроводности для достижения требуемой температуры заготовки на выходе из печи. Измеряют усилия прокатки, прикладываемые к нагретым заготовкам при первых обжатиях в прокатных клетях стана и при превышении измеренных усилий требуемой величины осуществляют корректировку текущего термического состояния печи. Изобретение обеспечивает необходимое качество проката при минимизации расхода топлива. 5 з.п. ф-лы, 1 ил, 6 табл.

а текущее термическое состояние каждой из заготовок и составление прогноза термического состояния заготовок в процессе их перемещения в печи до момента выгрузки определяют по зависимости

а текущее термическое состояние каждой из заготовок и составление прогноза термического состояния заготовок в процессе их перемещения в печи до момента выгрузки определяют по зависимости  , при этом измеряют усилия прокатки, прикладываемые к нагретым заготовкам при первых обжатиях в прокатных клетях стана, и, в случае превышения ими требуемых усилий, осуществляют корректировку текущего термического состояния печи, определяют начальную температуру каждой заготовки при ее посаде в печь, поток тепла на поверхность заготовки Q определяют как функцию Q=f(Ts,Tf(x)), местонахождение заготовки в печи определяют с использованием системы слежения за перемещением заготовок, где Qг - тепло сгорания газа в зоне с учетом состава газа, стехиометрии горения и рекуперации, дж/м2, ΔQM - тепло, полученное заготовкой в печи, дж/м2, ΔQд - тепло, принесенное в зону потоком дыма, дж/м2, Qп - величина потерь тепла через стенки печи и систему ее охлаждения, дж/м2, ΔQ3 - изменение запаса тепла в конструктивных элементах зоны, дж/м2,QS - поток тепла через элемент поверхности заготовки dS, дж/м2, dh/dt - производная энтальпии в объеме заготовки dV, м3, Ts - заданная температура поверхности заготовки, град, a Tf(x) -температура печи в месте нахождения заготовки, град, которую определяют по показаниям датчиков температуры, установленных на боковых стенках печи.

, при этом измеряют усилия прокатки, прикладываемые к нагретым заготовкам при первых обжатиях в прокатных клетях стана, и, в случае превышения ими требуемых усилий, осуществляют корректировку текущего термического состояния печи, определяют начальную температуру каждой заготовки при ее посаде в печь, поток тепла на поверхность заготовки Q определяют как функцию Q=f(Ts,Tf(x)), местонахождение заготовки в печи определяют с использованием системы слежения за перемещением заготовок, где Qг - тепло сгорания газа в зоне с учетом состава газа, стехиометрии горения и рекуперации, дж/м2, ΔQM - тепло, полученное заготовкой в печи, дж/м2, ΔQд - тепло, принесенное в зону потоком дыма, дж/м2, Qп - величина потерь тепла через стенки печи и систему ее охлаждения, дж/м2, ΔQ3 - изменение запаса тепла в конструктивных элементах зоны, дж/м2,QS - поток тепла через элемент поверхности заготовки dS, дж/м2, dh/dt - производная энтальпии в объеме заготовки dV, м3, Ts - заданная температура поверхности заготовки, град, a Tf(x) -температура печи в месте нахождения заготовки, град, которую определяют по показаниям датчиков температуры, установленных на боковых стенках печи.

| RU 22477895 C1, 10.03.2005 | |||

| GB 1256561 A, 08.12.1971 | |||

| GB 1331116 A, 19.09.1973 | |||

| DE 3438347 A1, 24.04.1986 | |||

| DE 3122223 A1, 04.03.1982 | |||

| ТЕЛЕСКОПИЧЕСКАЯ НОЖКА | 2010 |

|

RU2428090C1 |

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА В ПЛАМЕННОЙ НАГРЕВАТЕЛЬНОЙ ПЕЧИ | 1994 |

|

RU2068006C1 |

Даты

2008-10-27—Публикация

2007-11-26—Подача