Изобретение относится к металлургии, конкретнее к способам нагрева стальных заготовок под прокатку на непрерывных станах.

Известен способ нагрева углеродистых низколегированных сталей в методических печах под прокатку [1], заключающийся в нагреве заготовок по двухстадийному режиму (для термически тонких заготовок, Bi≤0,25;  α - коэффициент теплоотдачи на поверхности заготовки, Вт/(м2•К ); S- характерный размер, м; λ - коэффициент теплопроводности стали, Вт/(м•К)) (с. 12) до температур поверхности 1200-1250oС, или по трехстадийному (для термически массивных заготовок Bi>0,5) (с.12): нагрев до температур поверхности 1200-1250oС с последующей выдержкой (томлением) при данной температуре с целью ликвидации (выравнивания) высокой неравномерности температуры по сечению заготовки. Конечная температура нагрева выбирается на 100-150oС ниже кривой солидуса для нагреваемой марки стали. Неравномерность температур по сечению заготовок в момент выдачи составляет 1-3oС/см.

α - коэффициент теплоотдачи на поверхности заготовки, Вт/(м2•К ); S- характерный размер, м; λ - коэффициент теплопроводности стали, Вт/(м•К)) (с. 12) до температур поверхности 1200-1250oС, или по трехстадийному (для термически массивных заготовок Bi>0,5) (с.12): нагрев до температур поверхности 1200-1250oС с последующей выдержкой (томлением) при данной температуре с целью ликвидации (выравнивания) высокой неравномерности температуры по сечению заготовки. Конечная температура нагрева выбирается на 100-150oС ниже кривой солидуса для нагреваемой марки стали. Неравномерность температур по сечению заготовок в момент выдачи составляет 1-3oС/см.

Известен также способ нагрева стальных заготовок под прокатку [2], взятый за прототип, заключающийся в нагреве заготовки до 810-900oС со скоростью 0,5-0,75oС/с, затем до 1200-1350oС со скоростью 0,15-0,25oС/с, затем проводят выдержку при данной температуре в течение 20-40 мин. После выдержки заготовку охлаждают со скоростью 0,10-0,25oС/с до 1000-1050oС (время охлаждения составит 10-58 мин) и выдают на прокат.

Недостатками как первого, так и второго способа являются высокая продолжительность нагрева, низкая производительность, повышенный расход топлива, высокие потери металла с печной окалиной.

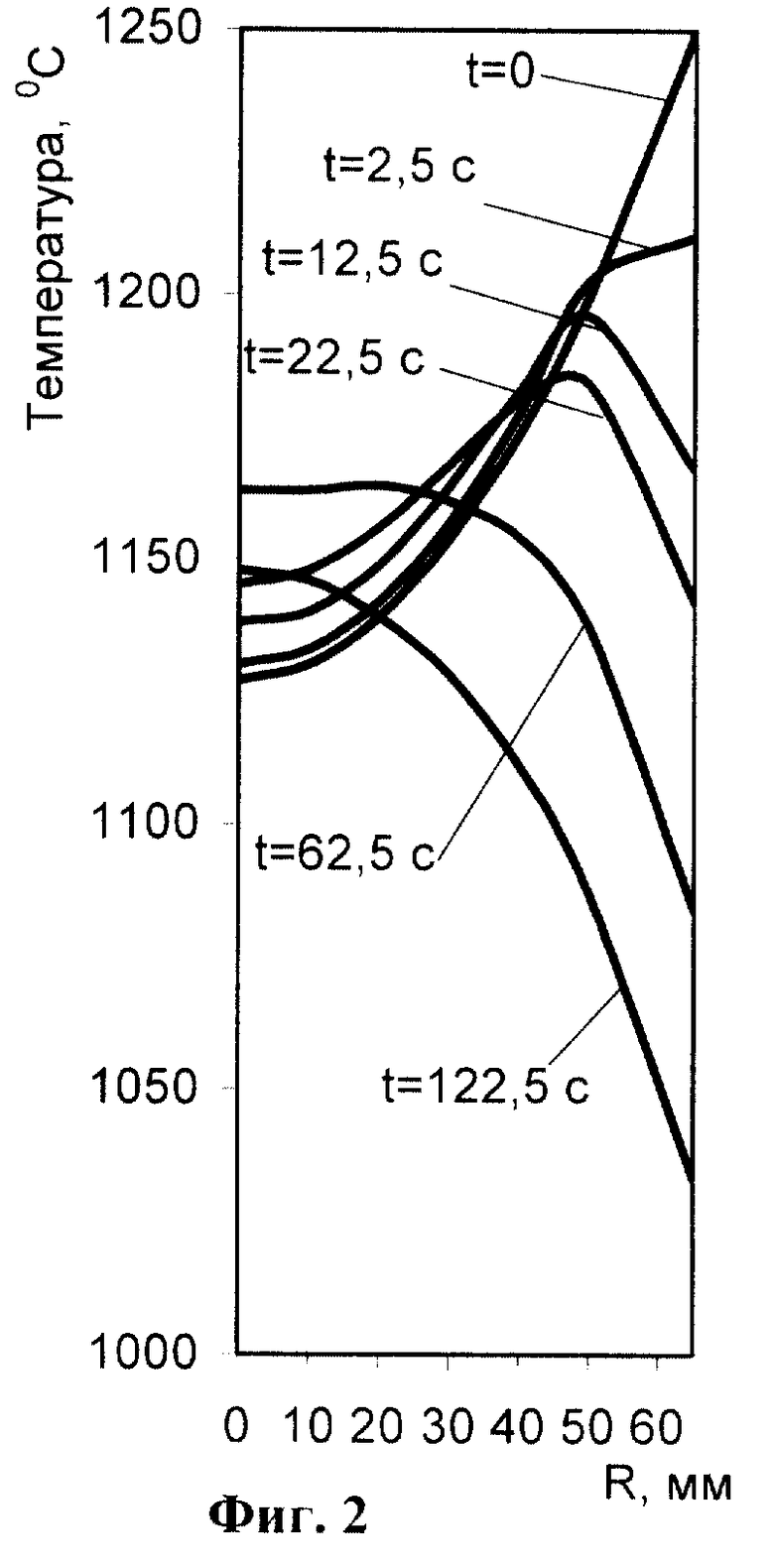

При транспортировке равномерно прогретой заготовки по рольгангу вследствие теплообмена излучением и конвекцией с окружающей средой, а также контактного теплообмена с роликами рольганга происходит интенсивное охлаждение поверхностных слоев (скорость охлаждения 2,0-3,5oС/с). Таким образом в прокатную клеть заготовка попадает с температурной неравномерностью (Δt) 50-150oС, причем температура поверхностных слоев ниже температуры центра (tц>tп). Следовательно, медленный нагрев заготовки в печи в конечный период (до 30% всего времени нагрева), с целью выравнивания температурной неравномерности по сечению, теряет свою актуальность и приводит только к негативным последствиям.

При выдаче и транспортировке заготовки с температурой 1000-1050oС, нагретой по способу, предлагаемому в прототипе, за счет эффекта охлаждения на рольганге произойдет снижение среднемассовой температуры заготовки на 20-80oС, что приведет к увеличению сопротивления стали пластической деформации, а соответственно, усилий прокатки и энергозатрат на прокатку.

Задача данного изобретения: сокращение времени нагрева, повышение производительности печного агрегата, повышение качества получаемого проката, снижение угара металла, снижение суммарных энергозатрат на нагрев и прокатку углеродистых, низколегированных сталей.

Сущность изобретения состоит в том, что нагрев заготовок из углеродистых низколегированных сталей под прокатку на непрерывных станах проводят в методической печи до температуры поверхности 1100-1300oС со скоростью 0,065-0,35oС/с в конечный период, температуру газов в томильной зоне поддерживают на 100-200oС больше конечной температуры нагрева, а выдачу заготовки из печи производят с перепадом температуры по сечению 50-250oС.

Таким образом, принципиальное отличие предлагаемого способа нагрева от известных [1], [2] - сохранение высоких скоростей нагрева в конечный период и перенос процесса выравнивания температурной неравномерности по сечению из печного агрегата на рольганг.

Нагрев заготовок в конечный период со скоростью менее 0,065oС/с приводит к снижению производительности процесса, увеличению окалинообразования. Превышение скоростей нагрева (и) более 0,35oС/с приводит к высоким неравномерностям прогрева в момент выдачи (более 250oС), что приведет к значительному снижению среднемассовой температуры (при постоянной температуре поверхности, максимальное значение которой ограничено явлениями перегрева и пережога, увеличение неравномерности прогрева приведет к снижению среднемассовой температуры, а соответственно, увеличению сопротивления стали пластической деформации (σ)). Достижение неравномерности прогрева менее 50oС приводит к увеличению времени пребывания металла в печи, снижению производительности, увеличению окалинообразования. Достижение предлагаемого режима нагрева осуществляют поддержанием температуры газов (tг) в томильной зоне на уровне выше конечной температуры нагрева стали на 100-200oС.

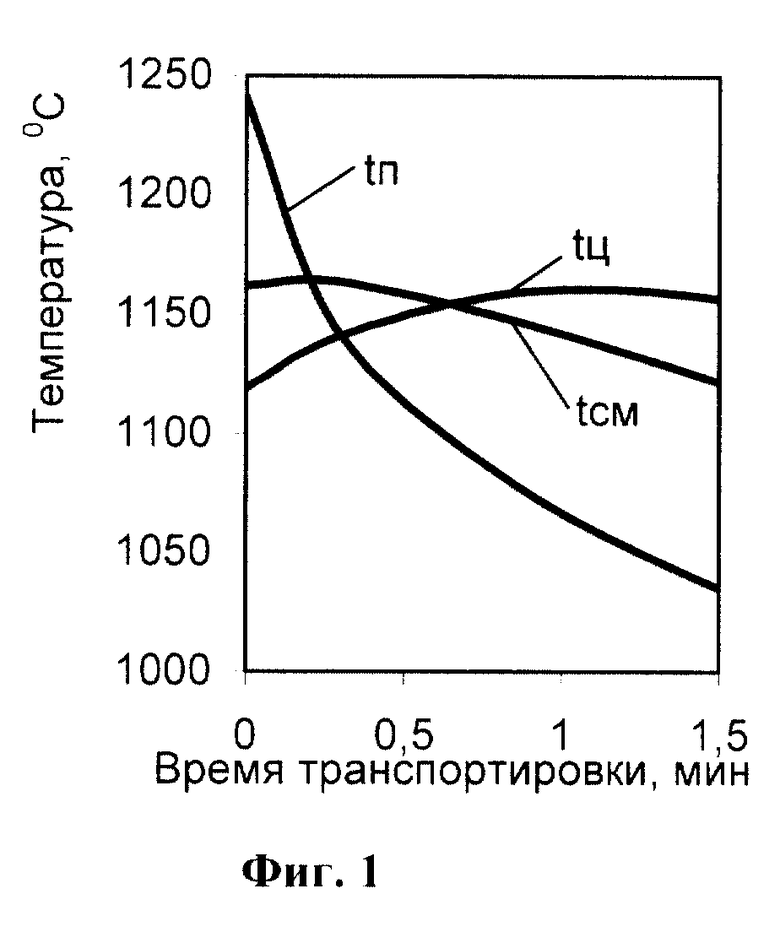

При транспортировке заготовки по рольгангу от печного агрегата к черновой группе клетей в условиях конверсии теплового потока происходит выравнивание температурной неравномерности по сечению до 10-50oС. Прокатные станы находятся на удалении от печных агрегатов в 30-100 м, при такой планировке цеха время транспортировки (τp) не менее 20 с может достигать 90 с. При нагреве стали по новому способу предлагается учитывать эффект реформирования температурного поля на участке печь-стан, приводящий к выравниванию температурной неравномерности по сечению в условиях конверсии теплового потока.

На чертеже показано экспериментальное изменение теплового состояния цилиндрической заготовки, нагретой по предлагаемому способу, на участке печь-стан; фиг. 1 - тепловое состояние заготовки, нагретой по предлагаемому режиму, на участке печь - стан (tп - температура поверхности заготовки (конечная температура нагрева), oС; tц - температура центра заготовки, oС; tсм - среднемассовая температура, oС); фиг.2 - распределение температуры по сечению заготовки, симметрично нагретой по предлагаемому режиму на участке печь - стан в условиях конверсии теплового потока (t - время транспортировки, с; t=0 момент выдачи из печи, R - расстояние от центра заготовки, мм; R=0 - центр заготовки).

Нагрев заготовок по предлагаемому режиму приводит к сокращению времени нагрева на 10-30% за счет увеличения скоростей нагрева в конечный период и частичной, в некоторых случаях полной ликвидации малопроизводительного периода томления или выдержки в печи. Сокращение времени нагрева приводит к экономии топлива, повышению производительности печного агрегата, снижению потерь металла с печной окалиной (одна лишняя минута пребывания в пламенной печи оценивается потерей металла 33-160 г/м2 мин). Температура конца прокатки при нагреве стали по режиму изобретения находится в интервале 750-900oС, что способствует получению мелкозернистой структуры, увеличению ударной вязкости, повышает значение пределов прочности и текучести готового проката.

Сталь, нагретая по предлагаемому режиму, будет иметь более низкую среднемассовую температуру, чем при способе [1], а соответственно, и теплосодержание (энтальпию) i, кдж/кг, что приведет к некоторому увеличению сопротивления стали пластической деформации (на 5-18%) и затрат электроэнергии на прокатку, однако при комплексной оценке энергозатрат в системе нагрев в печи - прокатка произойдет суммарное снижение затрат энергии в среднем на 3-7%. Ограничением по минимальной среднемассовой температуре заготовки служат максимально допустимые усилия прокатки.

По сравнению с прототипом среднемассовая температура будет значительно больше, что будет способствовать снижению сопротивления стали пластической деформации (на 50-90%), снижению затрат электроэнергии при прокатке, увеличению скоростей прокатки и производительности стана в целом.

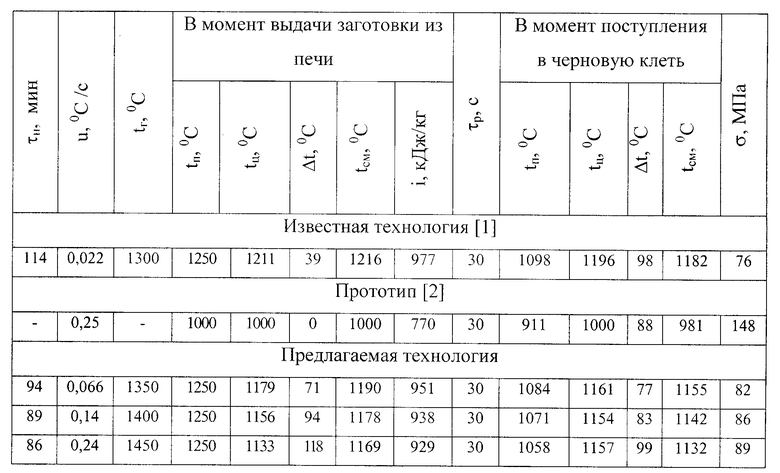

Пример. В методической печи нагревают заготовки сечением 210•210 мм из стали Ст3сп до температур поверхности 1250oС. После нагрева заготовки выдают на рольганг, время транспортировки к стану 30 с. В таблице представлены примеры выполнения предлагаемого, известного способа и прототипа.

При использовании предлагаемой технологии произошло сокращение времени нагрева (τн) в среднем на 24 мин (на 21%). Скорость нагрева в конечный период по предлагаемой технологии составляет 0,066-0,24oС/с, это превышает скорости при известной технологии [1] в 3-11 раз. Сопротивление стали пластической деформации (при степени деформации ε = 20%, скорости деформации U=15 1/с) увеличилось незначительно с 76 МПа до 82-89 МПа на 8-17%. При нагреве заготовок по режиму, предлагаемому в прототипе, при среднемассовой температуре 981oС сопротивление деформации составит 148 МПа, превышает аналогичный параметр при нагреве по предлагаемому режиму в 1,7-1,8 раза, что приведет к значительному увеличению усилий при прокатке, увеличению расхода электроэнергии, снижению скоростей прокатки, а значит, производительности стана. При выдаче заготовки из печи с температурной неравномерностью 77-99oС (нагретой по режиму изобретения) и последующей прокатке брака по трещинам и искажением профиля не возникает.

Источники информации

1. Расчет нагревательных и термических печей. /Справ. изд./. Под ред. В. М. Тымчака и В.Л. Гусовского. М.: Металлургия, 1983. С. 12.

2. А.с. СССР 1768654, Мкл. С 21 D 1/34, заявл. 14.12.90 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ НИЗКОЛЕГИРОВАННОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ НА ТОЛСТОЛИСТОВОМ РЕВЕРСИВНОМ СТАНЕ | 2014 |

|

RU2570272C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО МЕТАЛЛА | 2001 |

|

RU2209125C1 |

| СПОСОБ ПРОИЗВОДСТВА БАНДАЖЕЙ ИЗ ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ | 2001 |

|

RU2203968C2 |

| СПОСОБ НАГРЕВА ЗАГОТОВОК НА СОРТОВЫХ И ПРОВОЛОЧНЫХ СТАНАХ | 2010 |

|

RU2430977C1 |

| Пакет для получения многослойных листов | 1978 |

|

SU724312A1 |

| СПОСОБ НАГРЕВА СЛЯБОВ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ ПОД ГОРЯЧУЮ ПРОКАТКУ | 1999 |

|

RU2151202C1 |

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА В ПЕЧАХ ПРОКАТНЫХ СТАНОВ | 2007 |

|

RU2337293C1 |

| СТАЛЬ | 2001 |

|

RU2209845C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТЫХ ЛИСТОВ | 2007 |

|

RU2348702C1 |

| СПОСОБ ЛИСТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2268790C1 |

Изобретение относится к металлургии, а именно к способам нагрева стальных заготовок под прокатку на непрерывных, сортовых, проволочных станах. Заготовку нагревают до заданной температуры поверхности со скоростями 0,065-0,35oС /с, температуру газов в томильной зоне поддерживают на 100-200oС больше конечной температуры нагрева. Изобретение позволяет сократить время нагрева, повысить качество получаемого проката, снизить угар металла, снизить суммарные энергозатраты на нагрев и прокатку углеродистых низколегированных сталей. 2 ил., 1 табл.

Способ нагрева заготовок из углеродистых низколегированных сталей под прокатку на непрерывных станах, включающий нагрев заготовки в методической печи до температуры поверхности 1100-1300oС и выдачу заготовки на рольганг, отличающийся тем, что нагрев заготовки в печи осуществляют в конечный период со скоростью 0,065-0,35oС/с, температуру газов в томильной зоне поддерживают на 100-200oС больше конечной температуры нагрева, а выдачу заготовки из печи производят с перепадом температуры по сечению 50-250oС.

| Способ нагрева заготовок под прокатку | 1990 |

|

SU1768654A1 |

| Способ двухстадийного нагрева металла | 1984 |

|

SU1250589A1 |

| Способ нагрева металлических заготовок в методической печи | 1985 |

|

SU1289895A1 |

| МЕТОДИЧЕСКАЯ ПЕЧЬ | 1966 |

|

SU222427A1 |

Авторы

Даты

2002-07-10—Публикация

2000-04-11—Подача