Изобретение относится к процессам обработки металлов давлением, а более конкретно к производству горячекатаных полос в черной металлургии на широкополосовых и толстолистовых станах горячей прокатки.

Известен способ горячей прокатки полосовой стали, включающий черновую и чистовую деформацию прямоугольной заготовки (сляба) [1].

Основным недостатком этого способа прокатки является отсутствие активного воздействия на температурный режим металлообработки, следовательно, на основные эксплуатационные характеристики (пределы прочности, текучесть, вязкость) готового проката.

Известен способ горячей прокатки полосовой стали, включающий черновую и чистовую деформации сляба при строгой регламентации температурного режима прокатки, так называемая контролируемая прокатка, в том числе с межлетевым охлаждением при чистовой деформации на широкополосовых станах [2].

Недостатком этого способа прокатки является отсутствие предварительного напряжения в готовом прокате, что снижает его эксплуатационные характеристики.

Известен способ горячей прокатки полосовой стали, включающий подстуживание раската между проходами в локальных зонах, ориентированных вдоль направления прокатки с чередованием их с зонами неподстуженного металла (прототип) [3].

Однако в указанном прототипе решается только задача пластической проработки центральных слоев раската и не предусматривается создание в готовом металле предварительно напряженных горячекатаных полос.

Целью настоящего изобретения является получение предварительно напряженного готового листового проката и повышение на этой основе его эксплуатационных характеристик.

Поставленная цель достигается тем, что в способе горячей прокатки полосовой стали, включающем подстуживание раската между проходами в зонах, ориентированных вдоль направления прокатки с чередованием их с зонами неподстуженного металла, в процессе прохода раскат подстуживают на всю его толщину, при этом зоны подстуживания располагают симметрично оси полосы и периодически смещают их относительно образующей бочки валка.

Для увеличения жесткости листа на его поверхности формуют гофры традиционными способами, например, путем штамповки или прокаткой калибровочными валками. Увеличение жесткости существенно зависит от глубины гофр, последняя - от исходного напряженного состояния металла, так как в местах формовки гофр образуются значительные растягивающие напряжения. Расположение гофр на участках, где имеют место предварительно созданные сжимающие напряжения, расширяет возможности повышения жесткости изделий. Или, например, если лист работает на растяжение в какой-либо конструкции, то его разрушение всегда начнется с кромки. Создание в листе участков со сжимающими напряжениями по данному способу и расположение их на кромках полосы позволяет получить лист, который лучше противостоит разрушению при растяжении. Таким образом, заявляемый способ расширяет возможности более эффективного использования металла в промышленности. К тому же, после использования положительного эффекта предварительного напряжения горячекатаного листа, например при формовке, лист может быть отожжен и наведенное в нем при прокатке предварительное напряжение снято.

Способ горячей прокатки полосовой стали пояснен чертежами.

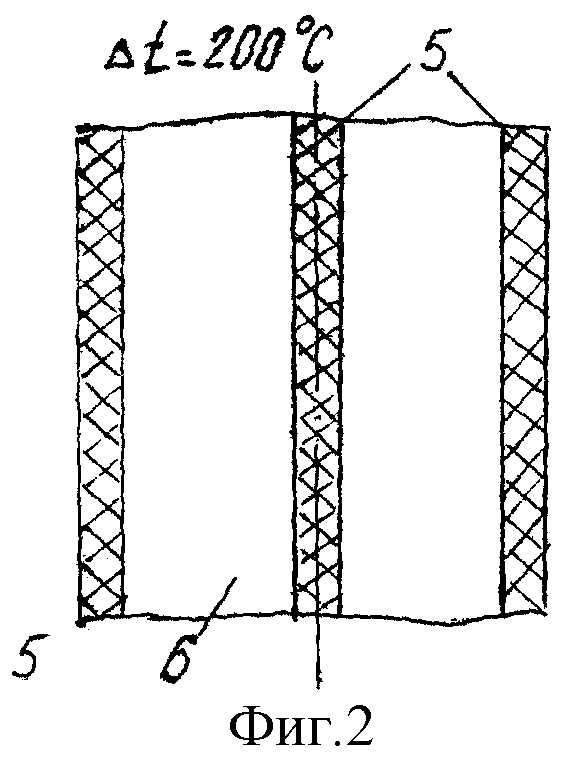

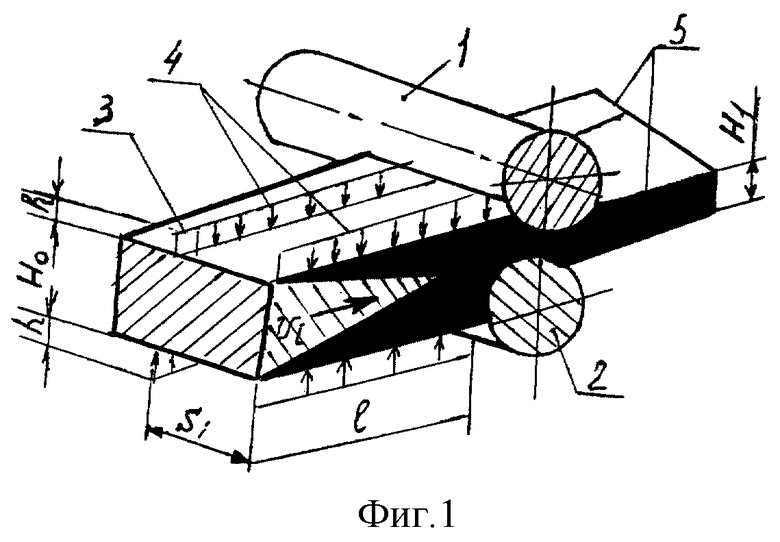

На фиг. 1 показана схема реализации способа на примере одного из проходов; на фиг. 2 - схема предварительного напряжения готового проката.

Верхний валок 1 и нижний валок 2 (фиг. 1) осуществляют окончательную горячую деформацию металла 3 за несколько проходов. На входе в очаг деформации на горячий металл 3 сверху и снизу подают охладитель 4 (воду или водовоздушную смесь). Охладитель 4 подают вдоль направления прокатки с расстояния h от поверхности раската по зонам, расположенным на расстоянии Si друг от друга. Расстояния h и Si, интенсивность охлаждения и его продолжительность τi выбирают такими, чтобы перед входом в очаг деформации центральные слои металла 3 охладились наряду с уменьшением его распространения по ширине раската. Численные значения параметров прокатки и охлаждения получены с использованием математической модели данного процесса и приведены ниже. Кроме того, при выборе расстояния Si учитывают форму и размеры продукта, изготовленного из предварительно напряженного листа. Подачу охладителя 4 на металл 3 прекращают перед входом в очаг деформации, после которого процесс охлаждения локализован. Так как деформация валками более охлажденных участков 5 (фиг. 2) в сравнении с более горячими участками 6 приведет к постепенному большему износу бочки валка в этих местах, зоны подстуживания периодически с учетом изменения сортамента по ширине полосы смещают относительно образующей бочки валка. Величина этого смещения не требует нормирования. Учитывают также возможность потери листом планшетности, для предотвращения которой зоны 5 и 6 располагают строго симметрично оси листа. При реализации способа на широкополосовом стане горячей прокатки подстуживание осуществляют в ходе каждого чистового прохода. В конечном итоге в готовой горячекатаной полосе по всей ее ширине имеют место участки 5 (фиг. 1 и 2) металла 3, прокатанного при более низкой температуре, и участки 6 металла 3, прокатанного при более низкой температуре, и участки 6 металла 3, прокатанного при существенно более высокой температуре. После выхода из последней чистовой клети готовую полосу интенсивно охлаждают. Охлаждением горячекатаной полосы, полученной описанным способом, создают в полосе растягивающие напряжения в участках 6, прокатанных при более высоких температурах, и сжимающие напряжения на участках 5, прокатанных при низких температурах.

Способ горячей прокатки полосовой стали осуществляют следующим образом.

Горячую прямоугольную заготовку (сляб), имеющую температуру 1100-1280oC, подают вначале на черновую прокатку, а затем на чистовую прокатку вплоть до получения готовой горячекатаной полосы. Непосредственно перед входом в валки 1 и 2, по меньшей мере, ряда последних чистовых проходов, по большей мере, всех чистовых проходов, начиная с расстояния l от очага деформации, на верхнюю или на верхнюю и нижнюю поверхности металла 3 с высоты h = 100-150 мм из установленных в ряд по направлению прокатки сопл диаметром 5-8 мм подают воду или смесь воды и воздуха в соотношении:

0,4 ≤ mв/mвод ≤ 0,135,

где mв - массовая доля воздуха;

mвод - массовая доля воды

При этом большему соотношению mв/mвод соответствует большая интенсивность охлаждения.

По ширине раската используют для подачи охладителя несколько рядов установленных таким образом сопл с возможностью варьирования расстояния Si между рядами сопл и высоты h расположения сопл относительно поверхности раската. Установленные перед первым из указанных проходов расстояния Si между рядами сопл и их расположение относительно центра раската в последующих проходах строго сохраняется.

В конечном итоге в момент входа в каждую клеть чистовой группы клетей, перед которой осуществляют описанную операцию подстуживания раската, по ширине раската имеют место участки 6 горячего металла и участки 5 существенно более холодного металла. Участки 6 горячего металла в зависимости от клети Ni имеют среднемассовую температуру на уровне 950-1050oC для N1 и 850-900oC для клети Nкон, участки 5 охлажденного металла имеют среднемассовую температуру на 150-300oC ниже в сравнении с участками 6. С этим распределением температуры сечение раската входит в очаг деформации соответствующей чистовой клети, где независимо от температуры все сечение раската прокатывается с одинаковой вытяжкой по ширине.

Готовую полосу с таким распределением температуры после окончания чистовой деформации и прохождения в металле первой раскристаллизации интенсивно охлаждают до температуры 500-600oC, равномерно распределенной по всей ширине и толщине готовой полосы, которую в этом состоянии скатывают в рулон. На этом обработку металла по предложенному способу горячей прокатки полосовой стали заканчивают, дальнейшая переработка продукта - обрезка кромок, формирование гофр и т.д. определяется конкретным назначением в промышленности.

Пример 1.

На толстолистовом стане из непрерывнолитых слябов толщиной 240 мм и шириной 1850 мм производят полосы толщиной 14 мм. Марка стали Ст3сп. Слябы нагревают в печи до температуры 1280oC. Черновую деформацию осуществляют за семь проходов до толщины 73 мм, чистовую деформацию также за семь проходов до толщины 14 мм.

В процессе окончательной проходки непосредственно перед очагом деформации последних трех проходов, с обеих сторон металла 3, его подстуживают по зонам так, как показано на фиг. 1. Расстояние между зонами подстуживания устанавливают равным Si. Подстуживание выполняют водовоздушной смесью с соотношением mв/mвод = 0,135 при расходе воды 40 м3/м2 · 4. Сопла устанавливают на расстоянии 100-130 мм от поверхности металла. Продолжительность подстуживания принимают равной 1,5 с. Физико-механические характеристики готовых полос повышаются в холодном состоянии в среднем: σт на 10-20 МПа, σпр на 15-20 МПа, δ на 2-3%, ударная вязкость при t = -20oC на 3,0 · 105 Дж/м2.

Пример 2.

На широкополосовом стане горячей прокатки из непрерывнолитых слябов толщиной 300 мм производят полосы шириной 1050 мм и толщиной 8 мм. Марка стали Ст3сп. Слябы нагревают в печи до температуры 1250oC. Черновую деформацию осуществляют за пять проходов: 300-250-200-150-100-50 мм, чистовую деформацию за семь проходов: 50-30-20-15-12-9-8 мм; скорость чистовой прокатки 5 м/с. Перед каждым чистовым проходом, начиная со второго, раскат подстуживают. По условиям заказа на ширине готовой полосы формуют три участка 5 с предварительным напряжением сжатия посередине и на расстоянии 50 мм от кромки. После первого чистового среднемассовая температура раската составляет 950oC, подстуженные участки 5 имеют температуру 850oC. Для получения такого подстуживания металла 3 его охлаждение выполняют сверху и снизу водовоздушной смесью с соотношением mв/mвод = 0,135 при расходе воды 40 м3/м2·ч. Сопла устанавливают на расстоянии 50 мм от поверхности раската. В конечном итоге на выходе из седьмой чистовой клети вдоль готовой полосы образуются участки 6 со среднемассовой температурой 870oC. Через 7 с после выхода из стана полосу интенсивно охлаждают до температуры 560oC по всему сечению и сматывают в рулон.

Использованные источники

1. М.М. Сафьян "Прокатка широкополосной стали", М.: Металлургия, 1969 г. , стр. 214-346.

2. В. И. Погоржельский "Контролируемая прокатка", М.: Металлургия, 1979 г.

3. Положительное решение по заявке N 3510818/22-02 (173694). (SU 1072931, A, 15.02.1984).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полосовой стали | 1982 |

|

SU1072931A1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС НА МЕТАЛЛУРГИЧЕСКОМ КОМПЛЕКСЕ МНЛЗ - ШИРОКОПОЛОСОВОЙ СТАН | 2009 |

|

RU2415724C1 |

| Способ горячей прокатки стали на широкополосовом стане | 1980 |

|

SU977075A1 |

| Способ горячей прокатки полосовой стали | 1985 |

|

SU1328011A1 |

| Способ горячей прокатки полосового металла | 1990 |

|

SU1712013A1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

| Способ широкополосовой горячей черновой прокатки | 1987 |

|

SU1518036A1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2182050C2 |

| Способ горячей прокатки полос на широкополосовом стане | 1981 |

|

SU990351A1 |

Изобретение относится к производству горячекатаных полос на широкополосовых станах. Техническим результатом изобретения является повышение эксплуатационных характеристик. Это достигается тем, что раскат подстуживают на всю его толщину в процессе каждого чистового прохода, при этом зоны подстуживания располагают симметрично оси полосы и чередуют с зонами неподстуженного металла. Зоны подстуживания периодически смещают относительно бочки валка. Изобретение обеспечивает получение предварительно напряженного листового проката. 2 з.п. ф-лы, 2 ил.

| Способ горячей прокатки полосовой стали | 1982 |

|

SU1072931A1 |

| Способ прокатки | 1983 |

|

SU1088818A1 |

| Способ производства проката из малоперлитной стали | 1987 |

|

SU1421430A1 |

| Способ горячей прокатки полосовой стали | 1985 |

|

SU1328011A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2067901C1 |

| УСТРОЙСТВО ИСТОЧНИКА ПИТАНИЯ И ОСВЕТИТЕЛЬНОЕ ОБОРУДОВАНИЕ | 2009 |

|

RU2513548C2 |

Авторы

Даты

2001-04-20—Публикация

1999-02-19—Подача