Изобретение относится к области термо- и калориметрии, в частности, к созданию датчиков теплового потока в виде термостолбиков, представляющих собой последовательно соединенные термоэлементы из разнородных металлических термоэлектродных материалов (термоэлектродов).

Известна [Анатычук Л.И., Лусте О.Я. Микрокалориметрия. - Львов: Вища школа, 1981, с. 52-53] конструкция термостолбиков-спиралей из одного термоэлектродного материала, половина витков которых электролитически покрыта другим термоэлектродным материалом так, что в местах стыка не покрытых и покрытых участков витков образуются рабочие спаи и формируется термостолбик. Основными недостатками такой конструкции являются ограниченность применяемых материалов, в том числе по диапазону рабочих температур, и, нередко, недостаточная прочность сцепления наносимого и основного материала. Более предпочтительным и надежным является изготовление термостолбиков с формированием рабочих спаев сваркой термоэлектродных материалов угольным электродом [//www.chem.21/info, с. 99, рис. 62//] или широко известными способами микроплазменной сварки [Б.Е. Патон и др. Микроплазменная сварка.-Киев:«Наук. Думка», 1979, 248 c.; http://weldzone. Info>Установки и аппараты для микроплазменной сварки//]. Однако использование угольного электрода не позволяет получать идентичные спаи, что необходимо для обеспечения стабильности характеристик изготавливаемых датчиков, и допускает непровары спаев, а учитывая, что процесс микроплазменной сварки термопар обычно заключается в изготовлении отдельных датчиков, когда подготовленные необходимым образом концы термоэлектродных материалов вручную вводятся в плазменную струю микроплазменной горелки и извлекаются из нее после образования спая вследствие их расплавления, оба этих способа изготовления термоэлементов малопроизводительны, что затрудняет создание многоспайных датчиков теплового потока, насчитывающих тысячи спаев. Известен также принятый за прототип способ [патент RU 2781399 С1, G01K 7/02, 2022.10.11] изготовления термопар, заключающийся в сваривании двух проволочных электродов, размещаемых в каналах двух 2-канальных оправок-держателей и затем скручиваемых на заданном участке при вращении оправок, с последующим разделением образовавшегося спая на два вторичных спая приложением растягивающего усилия. Такой способ позволяет увеличить производительность и удешевить изготовление индивидуальных термопар, но не может быть применен для изготовления термостолбиков - многоспайных датчиков теплового потока.

Цель изобретения - разработка высокопроизводительной технологии производства многоспайных идентичных термостолбиков необходимого размера, пригодных для использования в диапазоне температур от криогенных до температур выше 2500°С, что обеспечивается непрерывным перемещением подготовленных к сварке заготовок термостолбиков относительно неподвижно установленной сварочной горелки с заданной скоростью с формированием качественных идентичных спаев. Для этого предложены: 1) способ изготовления термостолбиков, включающий сваривание проволочных термоэлектродов из разных металлов плавлением в местах их контакта, отличающийся тем, что проволочные термоэлектроды размещают встречно на токопроводящую оправку с шагом, заданным прорезями на кромках оправки, фиксирующими их положение на оправке, с последующим прижатием к оправке пластинами, разрезанием пересекающихся участков термоэлектродов по средней линии и отгибанием образовавшихся прилегающих друг к другу свободных кончиков термоэлектродов перпендикулярно освобождающейся плоскости оправки с дальнейшим принудительным непрерывным последовательным проведением каждого ряда отогнутых свободных кончиков термоэлектродов каждой оправки с заданной скоростью через плазменную струю микроплазменной горелки для формирования спаев; 2) устройство для осуществления этого способа, содержащее сварочную установку с микроплазменной горелкой и оправку для размещения термоэлектродов, для чего оно снабжено сварочным ручьем с токоведущими направляющими шинами и ограничителями, непрерывным транспортером с двумя толкателями и регулируемым приводом, перемещающими заготовки термостолбиков по направляющим до сброса с них и возврата на направляющие для сварки очередного ряда спаев на этих заготовках, микроплазменная горелка с возможностью позиционирования ее положения в пространстве по осям координат и сварочный ручей закреплены на общем основании, оправка выполнена из токопроводящего материала с расположенными с заданным шагом прорезями на ее кромках для укладывания в них термоэлектродов при встречной их намотке на оправку и фиксирования их положения на оправке при прижатии токопроводящими пластинами для обеспечения электрического контакта термоэлектрод - оправка и возможности разрезания примыкающих друг к другу термоэлектродов по середине участков, расположенных между противолежащими прорезями, с последующим отгибанием образовавшихся кончиков термоэлектродов в положение, удобное для сварки, причем ширина прорезей равна сумме диаметров термоэлектродов, шаг соответствует требуемому шагу спаев термостолбика, длина оправки и пластин - длине термостолбика, а их ширина - ширине термостолбика за вычетом двух диаметров спаев и установленному расстоянию между ограничителями сварочного ручья, при этом толщина пластин достаточна для обеспечения соосности сопла микроплазменной горелки и выступающих за пределы оправки кончиков термоэлектродов после установки оправки с прижатыми к ней и готовыми к сварке термоэлектродами (т.е. заготовки термостолбиков в сборе) на токоведущие направляющие шины сварочного ручья, а толкатели транспортера передают перемещающее усилие по середине ширины оправки на расстоянии 1-3 мм от линии стыка пластина, контактирующая с токоведущими шинами, - оправка.

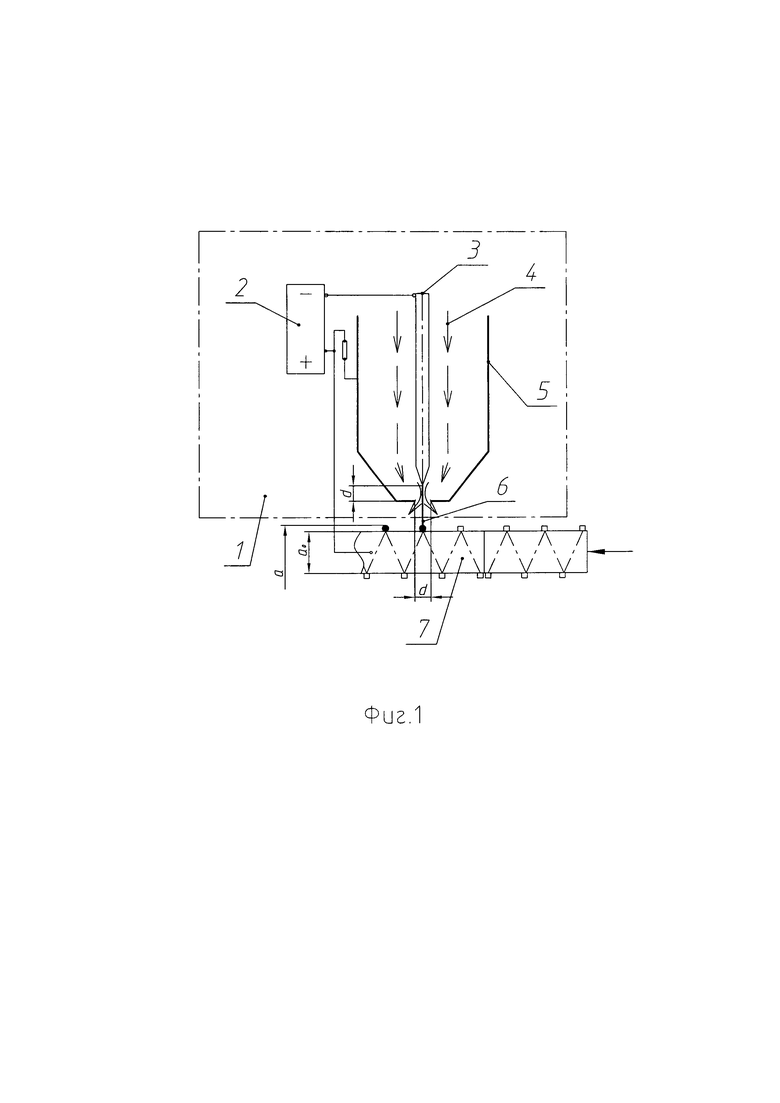

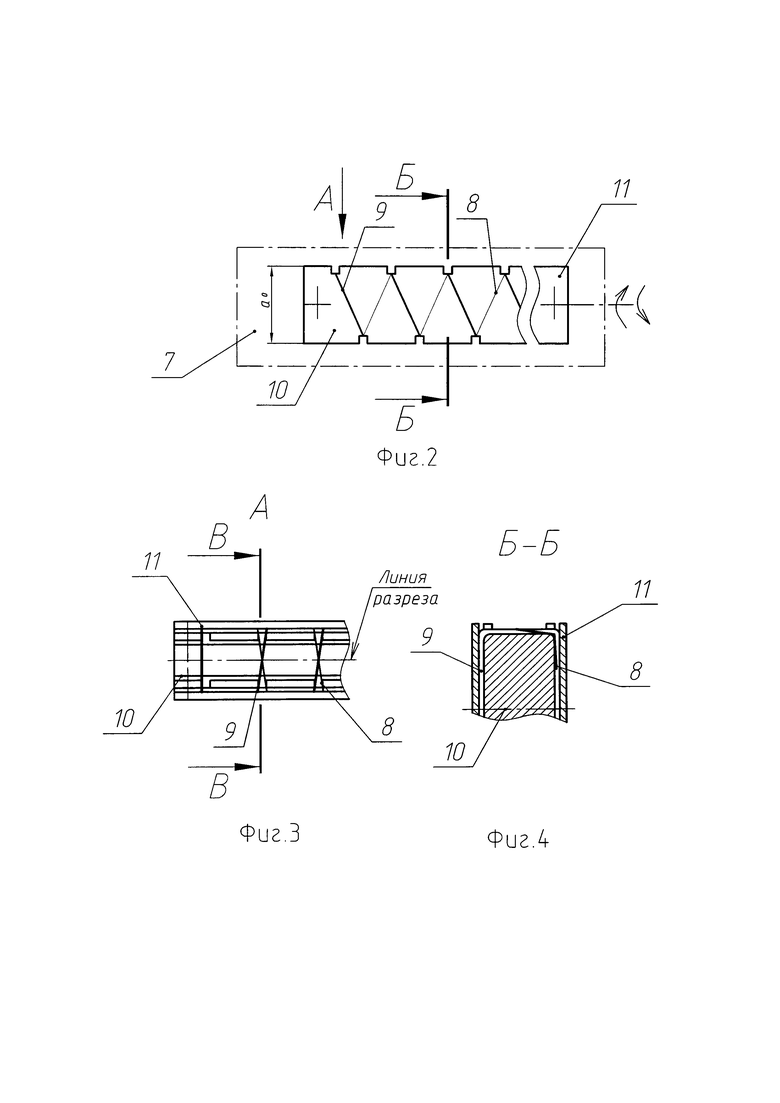

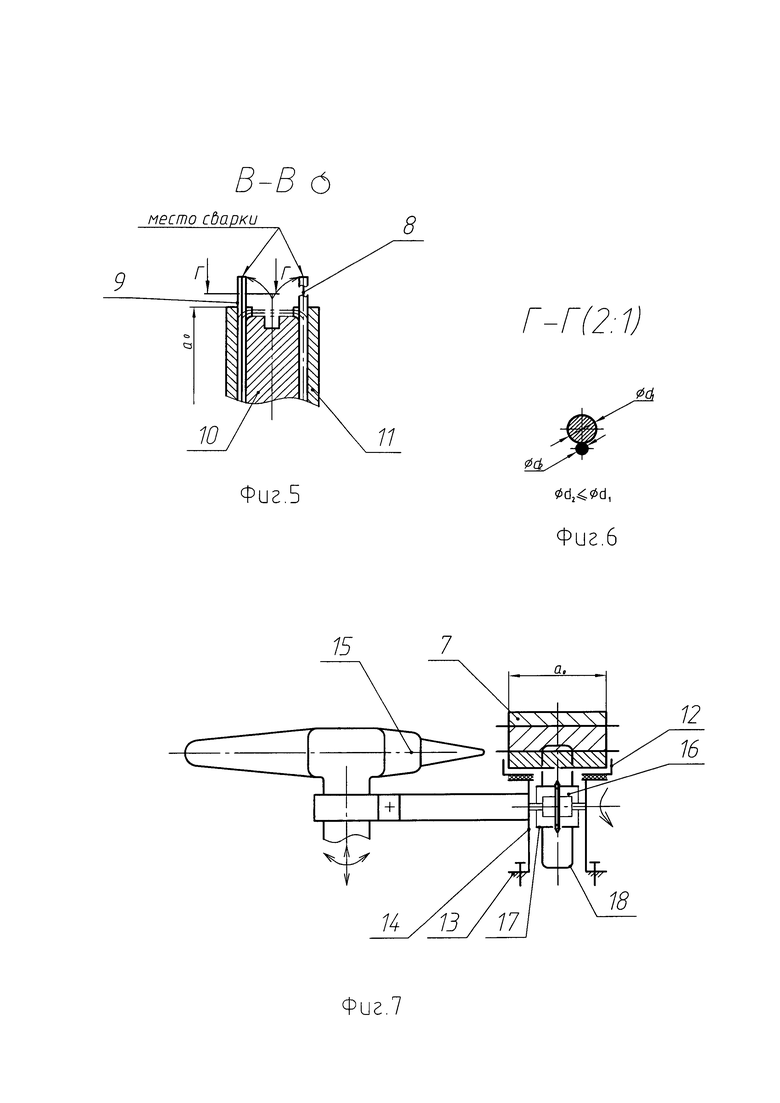

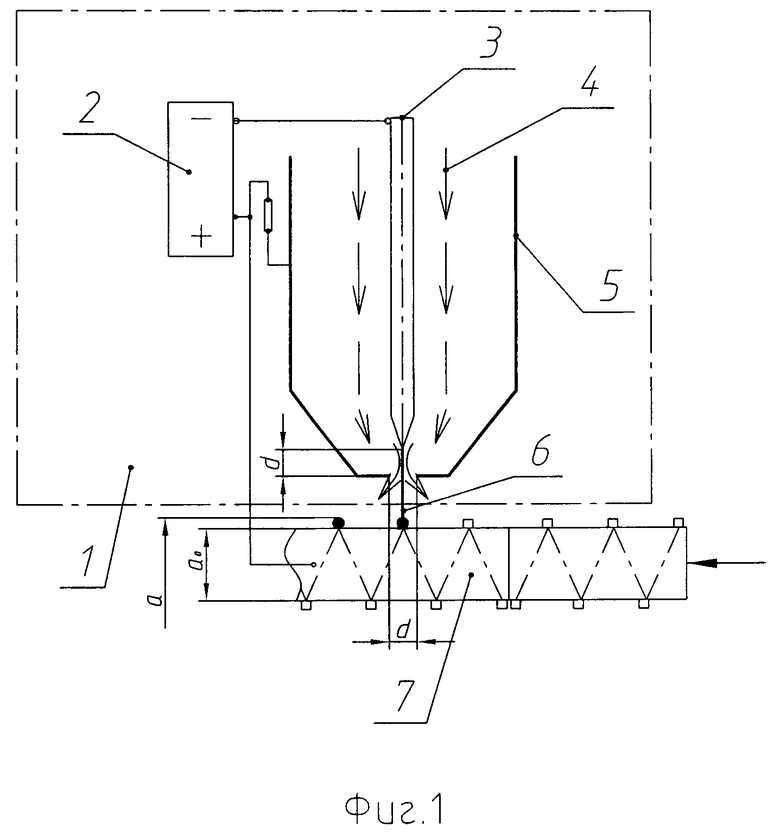

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена схема предлагаемого способа, на фиг. 2 - эскиз заготовки термостолбиков в сборе, на фиг. 3-6 -вид и разрезы, на фиг. 7 - конструктивная схема устройства.

Для изготовления термостолбиков используется, например, установка 1 микроплазменной сварки (фиг. 1), предназначенная для сваривания металлов и сплавов толщиной от менее 0,1 до 1,5 мм, один из полюсов источника 2 тока которой подключен к вольфрамовому электроду 3 микроплазменной горелки, а второй - к соплу 5 горелки и к заготовке 7 термостолбиков - через токоведущие направляющие шины 12 (фиг. 7) смонтированного на основании 13 сварочного ручья 14, на которые она установлена. Предварительно подлежащие сварке термоэлектроды 8 и 9 (фиг. 2) наматываются встречно (при правом и левом направлении витков, процесс намотки механизирован) на металлическую оправку 10, укладываясь в задающие шаг намотки прорези на кромках оправки 10, как показано на фиг. 3, после чего термоэлектроды 8,9 прижимаются к боковым плоскостям оправки 10 металлическими пластинами 11 (фиг. 3, 4), обеспечивая электрический контакт между ними и неподвижность термоэлектродов при разрезании попутных участков их по средней линии, как показано на фиг. 3. Затем образовавшиеся вследствие разреза прилегающие друг к другу кончики термоэлектродов отгибают в вертикальное положение (фиг. 5), удобное для сварки. Таким образом получают заготовку одновременно двух термостолбиков. При этом шаг намотки, ширина а0 заготовки и ее длина I заданы требуемыми для изготавливаемого термостолбика и ширина прорези -равной сумме диаметров термоэлектродов. Устанавливают расстояние между ограничителями направляющих шин 12 равным ширине а0 заготовки с допуском от +0,3 до +0,5 мм, а микроплазменную горелку 15 закрепляют на основании 13 на расстоянии (0,65-1) l от оси приводной звездочки 16 нисходящей ветви транспортера 17 и позиционируют таким образом (фиг. 7, 1), что ось сопла 5 горелки перпендикулярна перемещающейся перед ним плоскости заготовки 7 термостолбиков и находится на одной линии с подготовленными к сварке кончиками термоэлектродов на расстоянии 1,5 - 2 мм до обреза сопла. Затем на токоведущие направляющие шины 12 сварочного ручья 14 вплотную к друг другу устанавливают столько заготовок 7 термостолбиков, сколько позволяет длина транспортера 17, таким образом, чтобы положение последней по ходу движения транспортера заготовки 7 термостолбиков не препятствовало подходу толкателя 18 транспортера к торцу этой заготовки, а торец первой по ходу транспортера заготовки 7 не пересекал до включения транспортера линию оси сопла 5 микроплазменной горелки 15. После установки рабочих режимов (величина тока, напряжения, состав, расход и скорость подачи плазмообразующего 4 и защитных газов, а также скорость перемещения заготовки 7 термостолбиков относительно сопла 5 микроплазменной горелки 15), отработанных при сварке контрольных образцов термостолбиков из конкретных термоэлектродных материалов на основе рекомендаций инструкции по эксплуатации используемой установки микроплазменной сварки, включают установку 1 микроплазменной сварки, загорается дежурная дуга горелки, включают электромеханический привод (на чертеже не показан) транспортера 17, толкатель 18 которого перемещает уложенные заготовки 7 по направляющим 12, и при каждом совпадении положения кончиков термоэлектродов и оси сопла 5 загорается основная дуга, и плазменная струя 6 мгновенно расплавляет кончики термоэлектродов, превращающихся тут же в спаи сферической формы. Каждая заготовка 7 после сварки первого ряда спаев сталкивается с направляющих 12 следующей за ней и затем после поворота на 180° вокруг вертикальной оси (в горизонтальной плоскости рабочего положения заготовки) возвращается на направляющие для сварки второго ряда спаев, после сварки которого последует возврат на направляющие с предварительным поворотом на 180° вокруг горизонтальной оси и сварка третьего ряда спаев и последний возврат с поворотом вокруг вертикальной оси на 180° для сварки четвертого ряда спаев. После отсоединения пластин 11 с каждой заготовки снимается по два термостолбика. Для контроля качества сварки и спаев использовалась лупа 8606L со светодиодной подсветкой, 5 диоптрий. При сварке термостолбиков хромель-копель с диаметром 0,3 и 0,2 мм нарушений качества не обнаружено. При скорости перемещения заготовки для таких термостолбиков 4 мм/сек и длине загружаемой части направляющих 12 L=500 мм на сварку одного ряда спаев установленных заготовок требуется 2 мин., двух рядов, т.е. одного термостолбика в каждой заготовке, что можно представить условно, как один термостолбик длиной 500 мм, - 4 мин., а четырех рядов, что условно эквивалентно одному термостолбику длиной 1 м, - 8 мин. Подобным образом могут быть изготовлены термостолбики из термоэлектродных материалов в виде узкой ленты, полученной, например, прокаткой проволок в микровальцах. Применение лазерных установок типа ЛАТ-С-300 или лазерно-микроплазменной [Кривцун И.В. и др. (ИЭС им. Е.О. Патона). Установка нового поколения, 2017//www.researchgate.net//] не рассматривались в силу их более высокой стоимости. В использованном устройстве ширина сварочного ручья

(расстояние между ограничителями направляющих шин 12) регулировалась в пределах от 6 до 11,5 мм, количество одновременно укладываемых на шины заготовок при 1=100 мм - до 5, длина подлежавших сварке кончиков термоэлектродов 1,5 мм. Перемещение заготовок термостолбиков с необходимой постоянной скоростью обеспечивается электромеханическим приводом мощностью 50 Вт с многоступенчатой коробкой передач. Для восстановления окислов при возможном их образовании при микроплазменной сварке металлов в качестве защитного газа рекомендуется использовать аргон с добавлением 0,5-4% водорода. При сварке термостолбиков хромель-копель в качестве плазмообразующего и в качестве защитного газа использовался аргон. Таким образом, предложенные способ и устройство позволяют получать термостолбики, соответствующие заявленным требованиям, в полуавтоматическом режиме сварки. Для их изготовления могут быть использованы все известные на сегодня металлические термоэлектродные материалы, включая высокотемпературные, поскольку температура плазменной струи в известных установках микроплазменной сварки достигает нескольких сотен тысяч градусов.

В конечном результате появляется возможность: 1) получать термостолбики необходимых размеров с воспроизводимыми теплофизическими и электрическими характеристиками; 2) упростить и ускорить процесс изготовления многоспайных термобатарей-датчиков теплового потока, в частности, для микрокалориметрии и теплофизических измерений в диапазоне температур от -277° до +2500°С; 3) удешевить производство многоспайных термостолбиков вследствие уменьшения трудоемкости при использовании предлагаемого способа формования спаев; 4) создать поточное производство необходимого количества термостолбиков с практически полуавтоматическим режимом сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления горячего спая термопары | 1984 |

|

SU1236331A1 |

| Способ сборки термопары в изогнутую трубку | 1982 |

|

SU1114899A1 |

| Способ изготовления горячего спая термопары из тугоплавких материалов | 1987 |

|

SU1578512A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕТРИИ ИЗ НИТРИДОВ ЭЛЕМЕНТОВ ПОДГРУПП ТИТАНА И ВАНАДИЯ МЕТОДОМ ОКИСЛИТЕЛЬНОГО КОНСТРУИРОВАНИЯ | 2021 |

|

RU2759827C1 |

| Способ изготовления кабельной термопары | 1989 |

|

SU1696902A1 |

| Способ изготовления горячего спая кабельной термопары | 1988 |

|

SU1624277A1 |

| Устройство для сборки и сварки трубок прямоугольного сечения из двух заготовок @ -образного профиля | 1986 |

|

SU1400839A1 |

| Зажимное устройство машины для контактной стыковой сварки | 1988 |

|

SU1655707A1 |

| Способ изготовления многослойных тонколистовых вафельных конструкций из легких сплавов | 1990 |

|

SU1712106A1 |

| Устройство для изготовления изделий из проволоки | 1976 |

|

SU667296A1 |

Изобретение относится к области термо- и калориметрии, в частности к созданию датчиков теплового потока. Предложены способ и устройство для изготовления термостолбиков. Для этого подготовленные к сварке заготовки термостолбиков из известных пар термоэлектродов при помощи бесконечного транспортера непрерывно перемещаются относительно неподвижно установленной микроплазменной горелки с заданной скоростью, обеспечивающей формирование качественных идентичных спаев. Способ изготовления включает следующие операции: намотка термоэлектродов на оправку с образованием на ее боковых поверхностях ветвей двух термостолбиков, связанных между собой на переходах с плоскости на плоскость, и фиксацией их положения прижимными пластинами; разрезание связей термостолбиков посередине переходов с отгибанием прилегающих друг к другу образовавшихся кончиков термоэлектродов в положение, удобное для сварки; укладывание подготовленных заготовок двух термостолбиков на направляющие для перемещения их толкателями транспортера вдоль неподвижной горелки; возврат каждой заготовки после сварки первого ряда спаев на направляющие для сварки последующих рядов; инструментально-визуальный контроль качества спаев; съем прижимных пластин и готовых термостолбиков - по два с каждой заготовки. Новым является: размещение термоэлектродов одновременно двух заготовок термостолбиков заданного размера и с заданным шагом с подготовленными к сварке кончиками термоэлектродов на оправке и последующее принудительное перемещение полученных заготовок относительно неподвижной горелки со скоростью, обеспечивающей формирование одинаковых по размерам качественных спаев. Технический результат - создание высокопроизводительной технологии производства многоспайных термостолбиков необходимого размера и качества, пригодных для использования при температурах от сверхнизких (температуры жидкого гелия) до плюс 2500°С. 2 н.п. ф-лы, 7 ил.

1. Способ изготовления термостолбиков, включающий сваривание проволочных термоэлектродов из разных металлов плавлением в местах их контакта, причем проволочные термоэлектроды размещают встречно на токопроводящую оправку с шагом, заданным прорезями на кромках оправки, фиксирующими их положение на оправке, с последующим прижатием к оправке пластинами, разрезанием пересекающихся участков термоэлектродов по средней линии и отгибанием образовавшихся прилегающих друг к другу свободных кончиков термоэлектродов перпендикулярно освобождающейся плоскости оправки с дальнейшим принудительным непрерывным последовательным проведением каждого ряда отогнутых свободных кончиков термоэлектродов каждой оправки с заданной скоростью через плазменную струю микропазменной горелки для формирования спаев.

2. Устройство для изготовления термостолбиков, содержащее сварочную установку с микроплазменной горелкой и оправку для размещения термоэлектродов, которое снабжено сварочным ручьем с токоведущими направляющими шинами и ограничителями, непрерывным транспортером с двумя толкателями и регулируемым приводом, выполненным с возможностью перемещения заготовок термостолбиков по направляющим до сброса с них и возврата на направляющие для сварки очередного ряда спаев на этих заготовках, причем микроплазменная горелка с возможностью позиционирования ее положения в пространстве по оси координат и сварочный ручей закреплены на общем основании, оправка выполнена из токопроводящего материала с расположенными с заданным шагом прорезями на ее кромках, выполненными для укладывания в них термоэлектродов при встречной намотке на оправку и фиксации их положения на оправке при прижатии токопроводящими пластинами для обеспечения электрического контакта термоэлектрод - оправка и возможности разрезания примыкающих друг к другу термоэлектродов посередине участков, расположенных между противолежащими прорезями, с возможность последующего отгибания образовавшихся кончиков термоэлектродов в положение, удобное для сварки, причем ширина прорезей равна сумме диаметров термоэлектродов, шаг соответствует требуемому шагу спаев термостолбика, длина оправки и пластин - длине термостолбика, а их ширина - ширине термостолбика за вычетом двух диаметров спаев и установленному расстоянию между ограничителями сварочного ручья, при этом толщина пластин достаточна для обеспечения соосности сопла микроплазменной горелки и выступающих за пределы оправки кончиков термоэлектродов после установки оправки с прижатыми к ней и готовыми к сварке термоэлектродами на токоведущие направляющие шины сварочного ручья, а толкатели транспортера выполнены с возможностью передачи перемещающего усилия посередине ширины оправки на расстоянии 1-3 мм от линии стыка пластина, контактирующая с токоведущими направляющими, - оправка.

| Способ изготовления термопар | 2022 |

|

RU2781399C1 |

| Способ изготовления горячего слоя термопары из тугоплавких материалов | 1984 |

|

SU1224610A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОПАРЫ | 1994 |

|

RU2079823C1 |

| CN 112345108 A, 09.02.2021 | |||

| JP 0008075170 A 19.03.1996. | |||

Авторы

Даты

2024-06-18—Публикация

2023-11-30—Подача