Настоящее изобретение относится к способу газофазной полимеризации этилена, в частности к способу газофазной полимеризации для получения полиэтилена высокой плотности (ПЭВП), имеющего широкое молекулярно-массовое распределение, в частности многомодальное молекулярно-массовое распределение. Получаемый полиэтилен является особенно подходящим для получения изделий с улучшенным сопротивлением растрескиванию при напряжении, таких как трубы, изделия, формованные раздувом и литьем под давлением.

Для полиолефинов и для полиэтилена, в частности, молекулярная масса (MW) и молекулярно-массовое распределение (MWD) являются основными характеристиками, влияющими на физические и, в частности, механические свойства полимера и, таким образом, на его применение. Обычно считается в технике, что чем выше молекулярная масса, тем выше механические свойства. Однако полиолефины с высокой молекулярной массой сложно перерабатывать из-за их плохих свойств текучести. Последнее может быть серьезным недостатком во всех применениях, требующих быстрого преобразования при высокой скорости сдвига, например, в технологии раздувки и экструзии. Для того чтобы улучшить реологические свойства при сохранении лучших механических свойств конечных продуктов, в технике известно расширение молекулярно-массового распределения полиэтилена: высокомолекулярная (HMW) фракция обуславливает улучшение механических свойств, низкомолекулярная (LMW) фракция способствует переработке полимера.

Молекулярно-массовое распределение может быть полностью определено с помощью кривой, полученной гель-проникающей хроматографией (ГПХ). Обычно MWD определяется параметром, известным как показатель дисперсности D, который представляет собой соотношение между средневесовой молекулярная масса Mw и среднечисленной молекулярной массой Mn. Показатель дисперсности представляет меру ширины MWD. Для большей части применений показатель дисперсности варьируется в интервале от 10 до 30.

Другим параметром, широко используемым для определения молекулярно-массового распределения, является соотношение между значениями индекса расплава, полученными в различных условиях. Например, в отношении ПЭВП для труб и пленок соотношение между индексом расплава F (ASTM-D 1238, 190°C/21,6 кг) и индексом расплава Р (ASTM-D 1238, 190°C/5 кг) выше 22 является показателем значительно расширенного молекулярно-массового распределения.

Для многих применений полиэтилена высокой плотности (ПЭВП) требуются высокие жесткость, прочность и сопротивление растрескиванию при напряжении. В дополнение к указанным лучшим механическим свойствам важно держать под контролем стоимость продукции при ограничении использования энергии и при увеличении выхода продукции. Высокомолекулярный ПЭВП, имеющий бимодальное или многомодальное MWD, т.е. полимер имеет два или более различных интервалов молекулярной массы, дает наилучший ответ на требование заказчика. Указанный вид полимеров является особенно подходящим для получения труб, пленок и изделий, формуемых раздувом и литьем под давлением.

Хорошо известно в технике, что непреодолимая проблема негомогенности имеет место, когда бимодальность получается просто при смешении в расплаве низкомолекулярного и высокомолекулярного полимеров этилена. Таким образом, были предложены другие способы: два реактора, установленные последовательно, в конечном счете, с различным катализатором в каждом реакторе или единственный реактор, питаемый катализатором с двойным центром. К сожалению, различные катализаторы, используемые в двух традиционных реакторах, установленных последовательно, дают полимеры с отсутствием гомогенности.

Способы с катализаторами с двойным центром также имеют недостатки: действительно, очень трудно регулировать разделение получения между относительно низкомолекулярной и относительно высокомолекулярной фракциями. Кроме того, различные катализаторы требуются для получения различных продуктов, так что может обеспечиваться очень низкая оперативная гибкость.

Хромовые катализаторы имеют тенденцию к расширению MWD полиолефинов и в некоторых случаях могут давать бимодальное распределение, но низкомолекулярная фракция содержит незначительное количество сомономера, что снижает общие механические свойства и сопротивление растрескиванию при напряжении, в частности.

При использовании двух реакторов, установленных последовательно, с каталитическими системами Циглера-Натта и при заданных технологических условиях можно получить широкий интервал полиэтилена высокой плотности, имеющего широкое MWD и, в частности, бимодальное MWD. Действительно, каждый реактор может работать в различных условиях полимеризации в плане катализатора, давления, температуры, концентрации мономера (мономеров) и регулятора (регуляторов) молекулярной массы.

USP 6221982 рассматривает способ получения ПЭВП в присутствии каталитической системы Циглера-Натта в двух проточных жидкостных реакторах с циркуляцией, установленных последовательно. В первом реакторе этилен гомополимеризуется или сополимеризуется с α-олефиновым мономером, содержащим от 3 до 8 углеродных атомов, а во втором реакторе, последовательно соединенном с первым реактором, продукт первого реактора сополимеризуется с этиленом и С3-С8 α-олефиновым сомономером. Способ дополнительно требует введения стадии дегидрирования ниже по потоку от первого реактора, так что ниже по потоку от первого реактора в реагенты вводят катализатор дегидрирования.

ЕР 0503791 описывает способ получения бимодальных композиций полимера этилена, содержащих смесь относительно высокомолекулярных и низкомолекулярных полимеров, с помощью двух газофазных реакторов с псевдоожиженным слоем, установленных последовательно. Для того, чтобы поддерживать удовлетворительную перерабатываемость, полимерная продуктивность является сниженной в первой реакции и повышенной во второй. Парциальное давление этилена в каждом реакторе устанавливается соответственно.

Однако оба способа из US 6221982 и ЕР 0503791 дают конечный полимер, имеющий плохую гомогенность. Действительно, в каждом реакторе указанных каскадных способов получается различный полимер в плане молекулярной массы, химического состава и кристалличности, так что конечный полимер показывает внутреннюю гетерогенность, вызванную распределением времени пребывания. В зависимости от времени пребывания полимерных частиц в ряду реакторов полимерные частицы имеют большее или меньшее ядро из относительно низкомолекулярного полиэтилена и большую или меньшую оболочку из относительно высокомолекулярного полиэтилена (или наоборот). Критической является гомогенность материалов для продуктов, получаемых раздувом, для пленок, в частности, и для экструзии труб, в которых присутствие даже небольших количеств негомогенного материала приводит к присутствию нерасплавленных частиц ("рыбьих глаз").

Улучшение по сравнению с известным уровнем техники представлено в более раннем патенте заявителя ЕР-В-1012195, в котором описан способ газофазной полимеризации. Способ осуществляют в двух взаимосоединенных полимеризационных зонах, в которых растущие полимерные частицы текут через первую полимеризационную зону (труба, идущая вверх) в условиях быстрого псевдоожижения, выходят из указанной трубы, идущей вверх, и поступают во вторую полимеризационную зону (выпускная труба), через которую они текут в уплотненном виде под действием силы тяжести, выходят из указанной выпускной трубы и повторно вводятся в трубу, идущую вверх, устанавливая, таким образом, циркуляцию полимера между двумя полимеризационными зонами. Газ состава, отличающегося от присутствующего в трубе, идущей вверх, вводится в выпускную трубу, действуя как барьер для газовой смеси, выходящей из трубы, идущей вверх. При надлежащем регулировании условий полимеризации в указанных двух полимеризационных зонах можно получить широкий ряд бимодальных полимеров, имеющих близкое соотношение между низкомолекулярной и высокомолекулярной фракциями полимера, так что можно добиться расширения MWD, при увеличении в то же самое время уровня гомогенности конечного полимера. Однако описание ЕР-В-1012195 не указывает, как получить полиэтилен высокой плотности (ПЭВП), подходящий для получения изделий, имеющих высокое сопротивление растрескиванию при напряжении. В качестве примера ПЭВП, подходящий для получения труб, наделен широким молекулярно-массовым распределением, где низкомолекулярной фракцией является гомополимер этилена с высокой кристалличностью, а высокомолекулярная фракция модифицирована сомономером (сомономерами). Поэтому полимеризация должна проводиться таким образом, чтобы вводить сомономер (сомономеры) только в высокомолекулярную фракцию полиэтилена. Полимеры, наделенные такими характеристиками, не могут быть получены в соответствии с ЕР-В-1012195, так как сомономер, подаваемый в выпускную трубу, где получается высокомолекулярный полимер, неизбежно поступает в трубу, идущую вверх, в которой получается низкомолекулярный полимер. Соответственно, в трубе, идущей вверх, невозможно получить высококристаллический низкомолекулярный гомополимер.

Следовательно, требуется модифицировать способ полимеризации из ЕР-В-1012195 для получения ПЭВП с широким молекулярно-массовым распределением, который не имеет недостатков плохой гомогенности полимеров этилена, получаемых газофазными способами, известными в технике, как описано выше.

Теперь найден способ получения полиэтилена с широким молекулярно-массовым распределением путем полимеризации этилена в присутствии катализатора полимеризации, причем способ содержит следующие стадии в любом общем порядке:

а) полимеризацию этилена, необязательно, вместе с одним или более α-олефиновых сомономеров, имеющих от 3 до 12 углеродных атомов, в газофазном реакторе в присутствии водорода,

b) сополимеризацию этилена с одним или более α-олефиновых сомономеров, имеющих от 3 до 12 углеродных атомов, в другом газофазном реакторе в присутствии количества водорода, меньшего, чем на стадии а),

где, по меньшей мере, в одном из указанных газофазных реакторов растущие полимерные частицы текут вверх через первую полимеризационную зону (труба, идущая вверх) в условиях быстрого псевдоожижения или транспортирования, выходят из указанной трубы, идущей вверх, и поступают во вторую полимеризационную зону (выпускная труба), через которую они текут вниз под действием силы тяжести, выходят из указанной выпускной трубы и повторно вводятся в трубу, идущую вверх, устанавливая, таким образом, циркуляцию полимера между указанными двумя полимеризационными зонами.

Способ согласно настоящему изобретению позволяет получить на стадии а) полимер этилена с молекулярной массой ниже, чем у сополимера этилена, получаемого на стадии b). В частности, конечный полимер содержит высококристаллический относительно низкомолекулярный полимер этилена, образованный на стадии а), который однородно смешан с высокомолекулярным сополимером этилена, полученным на стадии b). Способ полимеризации позволяет соединить увеличенное количество сомономера только с относительно высокомолекулярной фракцией полимера, таким образом, с получением полимеров этилена с улучшенными механическими свойствами и улучшенным сопротивлением растрескиванию при напряжении, в частности. Другое преимущество, показанное способом настоящего изобретения, состоит в том, что может быть достигнуто более эффективное регулирование молекулярно-массового распределения.

Сопротивление растрескиванию при напряжении полимеров этилена, получаемых способом настоящего изобретения, может быть определено с помощью испытания на ползучесть с полным надрезом (FNCT). Испытание на ползучесть с полным надрезом (FNCT) используется, главным образом, в Европе изготовителями полимеров для исследовательских целей. В зависимости от выбранных условий испытания время разрушения может быть значительно снижено по сравнению с другими методами испытаний, так что информация может быть получена в короткое время на высокопрочных материалах. Испытательное оборудование является простым, причем является обычной установкой для испытания на разрушение при ползучести. Образец полимера погружают в воду или специальный раствор поверхностно-активного вещества при 80 или 95°C. Данный образец надрезают на четырех сторонах перпендикулярно направлению напряжения и к образцу прикладывают постоянную нагрузку. Время разрушения фиксируется как функция приложенного напряжения. Полимеры этилена, полученные способом настоящего изобретения, показывают высокие значения времени разрушения, так как относительно высокое количество сомономера связывается с низкомолекулярной фракцией полиэтилена.

Согласно настоящему изобретению вышеуказанные физико-механические свойства могут быть получены при проведении полимеризации этилена в двух последовательно взаимосоединенных газофазных реакторах. Указанные реакторы описаны в ЕР-В-1012195 и характеризуются двумя взаимосоединенными полимеризационными зонами, в которых полимерные частицы текут в различных условиях псевдоожижения и при различных композициях реагентов.

В первой полимеризационной зоне (труба, идущая вверх) условия быстрого псевдоожижения устанавливаются подачей газовой смеси, содержащей один или более α-олефинов, при скорости выше скорости транспортирования полимерных частиц. Скорость указанной газовой смеси составляет предпочтительно 0,5-15 м/с, более предпочтительно 0,8-5 м/с. Термины "скорость транспортирования" и "условия быстрого псевдоожижения" хорошо известны в технике; относительно их определения см., например, "D.Geldart, Gas Fluidisation Technology, page 155 et seq., J.Wiley & Sons Ltd., 1986".

Во второй полимеризационной зоне (выпускная труба) полимерные частицы текут под действием силы тяжести в уплотненном виде, так что достигаются высокие значения плотности твердых частиц (масса полимера на объем реактора), которые приближаются к плотности полимера. Другими словами, полимер течет вертикально вниз через выпускную трубу в поршневом режиме потока (вид уплотненного потока), так что только небольшие количества газа уносятся между полимерными частицами.

Согласно первому варианту настоящего изобретения используется последовательность из двух газофазных реакторов с вышеуказанной конфигурацией. Это означает, что в обоих указанных газофазных реакторах растущие полимерные частицы текут вверх через трубу, идущую вверх, в условиях быстрого псевдоожижения или транспортирования, выходят из указанной трубы, идущей вверх, и поступают в выпускную трубу, через которую они текут вниз под действием силы тяжести, выходят из указанной выпускной трубы и повторно вводятся в трубу, идущую вверх. Согласно второму варианту настоящего изобретения стадия полимеризации а) осуществляется в газофазном реакторе с псевдоожиженным слоем.

Предпочтительно полимеризация этилена с получением относительно низкомолекулярного полимера этилена (стадия а) осуществляется выше по потоку от сополимеризации этилена с α-олефиновым сомономером с получением относительно высокомолекулярного сополимера этилена (стадия b). С этой целью на стадии а) газовую смесь, содержащую этилен, водород и инертный газ, подают в первый газофазный реактор. Полимеризацию проводят в присутствии высокоактивного катализатора типа Циглера-Натта или металлоценового типа. Предпочтительно в указанный первый газофазный реактор не подают сомономер, и на стадии а) получают высококристаллический гомополимер этилена. Однако минимальное количество сомономера может быть подано при условии, что степень сополимеризации на стадии а) ограничивается, так что плотность полимера этилена, полученного на стадии а), составляет не менее 0,955 кг/дм3, предпочтительно не менее 0,960 кг/дм3, в других отношениях различие между относительно низкомолекулярным полимером, полученным на стадии а), и относительно высокомолекулярным полимером, полученным на стадии b), отсутствует.

Водород подают в количестве в зависимости от каталитической системы и в любом случае в количестве, подходящем для получения на стадии а) полимера этилена со средней молекулярной массой в интервале от 20000 до 60000 г/моль и скоростью течения расплава MIE (ASTM D1238, условие 190°C/2,16 кг) в интервале 10-400 г/10 мин, предпочтительно 100-200 г/10 мин. Скорость течения расплава, обычно называемая индексом расплава (MI), является обратным показателем молекулярной массы полимера. Другими словами, низкий индекс расплава является показателем высокой молекулярной массы полиэтилена и наоборот. Для того, чтобы получить вышеуказанный интервал MIE, на стадии а) мольное соотношение водород/этилен находится в интервале от 0,5 до 5, предпочтительно от 1,0 до 3,0, причем содержание этиленового мономера составляет от 5 до 50 об.%, предпочтительно от 5 до 30 об.%, по отношению к общему объему газа, присутствующего в первом полимеризационном реакторе. Остальная часть подаваемой смеси представлена инертными газами и одним или более С3-С12 α-олефиновых сомономеров, если они вообще присутствуют. Инертные газы, которые требуются для рассеяния тепла, генерируемого реакцией полимеризации, обычно выбраны из азота или насыщенных углеводородов, причем наиболее предпочтительным является пропан.

Рабочая температура в реакторе стадии а) выбрана в интервале от 50 до 120°C, предпочтительно в интервале от 80 до 100°C, тогда как рабочее давление находится в интервале от 0,5 до 10 МПа, предпочтительно в интервале от 2,0 до 3,5 МПа.

Полимер этилена, полученный на стадии а), составляет от 40 до 65 мас.%, предпочтительно от 45 до 55 мас.% всего полимера этилена, полученного во всем способе, т.е. в первом и втором последовательно соединенных реакторах.

Полимер этилена, выходящий со стадии а), и унесенный газ затем пропускают через стадию разделения твердый материал/газ для того, чтобы избежать поступления газовой смеси, идущей из первого полимеризационного реактора, в реактор стадии b) (второй реактор газофазной полимеризации). Указанная газовая смесь может быть рециклирована обратно в первый полимеризационный реактор, тогда как отделенный полимер этилена подается в реактор стадии b). Подходящая точка подачи полимера во второй реактор находится в соединительной части между выпускной трубой и трубой, идущей вверх, где концентрация твердого материала является особенно низкой, так что условия потока не ухудшаются.

Рабочая температура на стадии b) находится в интервале от 65 до 95°C, и давление находится в интервале от 1,5 до 4,0 МПа. Второй газофазный реактор предназначен для получения относительно высокомолекулярного сополимера этилена путем сополимеризации этилена с α-олефиновым сомономером, содержащим от 3 до 12 углеродных атомов. Кроме того, для того чтобы расширить молекулярно-массовое распределение конечного полимера этилена, реактор стадии b) может подходяще работать при установлении различных условий концентрации мономеров и водорода в трубе, идущей вверх, и в выпускной трубе.

Для этой цели на стадии b) может быть частично или полностью предотвращено поступление газовой смеси, уносящей полимерные частицы из выходящей из трубы, идущей вверх, в выпускную трубу, так что получаются две зоны с различным газовым составом. Это может быть достигнуто подачей газа и/или жидкой смеси в выпускную трубу по линии, размещенной в подходящей точке выпускной трубы, предпочтительно в ее верхней части. Указанный газ и/или жидкая смесь должны иметь подходящий состав, отличающийся от состава газовой смеси, присутствующей в трубе, идущей вверх. Поток указанного газа и/или жидкой смеси может быть отрегулирован так, что образуется идущий вверх поток газового противотока к потоку полимерных частиц, особенно в его верхней части, действуя как барьер для газовой смеси, уловленной полимерными частицами, выходящими из трубы, идущей вверх. В частности, преимущественно подают смесь с низким содержанием водорода для того, чтобы получить низкомолекулярную фракцию полимера в выпускной трубе. В выпускную трубу стадии b) могут быть поданы один или более сомономеров, необязательно, вместе с этиленом, пропаном или другими инертными газами. Сомономер может быть выбран из 1-бутена, 1-пентена, 1-гексена, 4-метил-1-пентена, 1-гептена и 1-октена. Предпочтительно сомономер выбирают из 1-бутена, 1-гексена и 1-октена, более предпочтительно сомономером является 1-гексен.

Мольное соотношение водород/этилен в выпускной трубе стадии b) составляет 0,005-0,2, причем концентрация этилена составляет от 1 до 20%, предпочтительно 3-10% по объему, концентрация сомономера составляет от 0,3 до 5% по объему по отношению к общему объему газа, присутствующего в указанной выпускной трубе. Остаток составляет пропан или другие подобные инертные газы. Поскольку в выпускной трубе присутствует очень низкая мольная концентрация водорода, осуществление способа настоящего изобретения возможно при связывании относительно высокого количества сомономера с высокомолекулярной фракцией полиэтилена.

Полимерные частицы, выходящие из выпускной трубы, повторно вводятся в трубу, идущую вверх, стадии b). Поскольку полимерные частицы продолжают взаимодействовать, и сомономер больше не подается в трубу, идущую вверх, концентрация указанного сомономера падает до интервала 0,1-3% по объему по отношению к общему объему газа, присутствующего в указанной трубе, идущей вверх. На практике содержание сомономера регулируют для того, чтобы получить желаемую плотность конечного полиэтилена. В трубе, идущей вверх, стадии b) мольное соотношение водород/этилен находится в интервале 0,005-0,3, причем концентрация этилена составляет 5-15% по объему по отношению к общему объему газа, присутствующего в указанной трубе, идущей вверх. Остаток составляет пропан или другие инертные газы.

В реакторе стадии b) получается относительно высокомолекулярная фракция полимера: средняя молекулярная масса составляет от 100000 до 1000000 г/моль, предпочтительно от 300000 до 600000 г/моль.

Как описано выше, две различные композиции присутствуют в указанном реакторе стадии b), так что можно получить относительно высокомолекулярную и очень высокомолекулярную фракции полимера.

Конечный полимер, выгружаемый по линии, расположенной в нижней части выпускной трубы второго реактора, является результатом полимеризации в реакторах стадии а) и стадии b). Соответственно, способ полимеризации изобретения позволяет получить полимер этилена, наделенный, по меньшей мере, тримодальным молекулярно-массовым распределением: относительно низкую, высокую и очень высокую молекулярные массы, полученные в реакторе на стадии а), в трубе, идущей вверх, стадии b) и в выпускной трубе стадии b) соответственно.

Согласно другому варианту настоящего изобретения можно осуществлять способ полимеризации так, что также реактор стадии а) работает при установлении различных условий концентрации мономеров и водорода в трубе, идущей вверх, и в выпускной трубе. Поэтому в выпускную трубу стадии а) можно подавать газ и/или жидкость, имеющие состав, отличающийся от состава газовой смеси, присутствующей в трубе, идущей вверх. Преимущественно смесь с относительно низким содержанием водорода можно подавать в верхнюю часть указанной выпускной трубы для того, чтобы получить полимер этилена со средней молекулярной массой выше, чем средняя молекулярная масса, полученная в трубе, идущей вверх. В данном случае стадия а) дает бимодальный полиэтилен, так что конечный полимер наделен, по меньшей мере, квадримодальным MWD.

Полиэтилен, полученный способом настоящего изобретения, характеризуется индексом расплава MIF (ASTM D 1238, условие 190/21,6) в интервале 5-40 г/10 мин, предпочтительно 10-15 г/10 мин, и индексом расплава MIP (ASTM D 1238, 190/5) в интервале 0,1-1 г/10 мин, предпочтительно 0,15-0,6 г/10 мин, так что соотношение MIF/MIP находится в интервале 20-50, предпочтительно 25-40. Как известно, подобный интервал соотношения MIF/MIP является показателем полимера, имеющего широкое молекулярно-массовое распределение. Обычно конечный полиэтилен имеет высокую плотность, которая составляет 0,935-0,955 кг/дм3, предпочтительно 0,945-0,952 кг/дм3.

Способ настоящего изобретения теперь будет описан подробно со ссылкой на прилагаемые чертежи, которые являются иллюстративными и не ограничивают объема патентуемого способа.

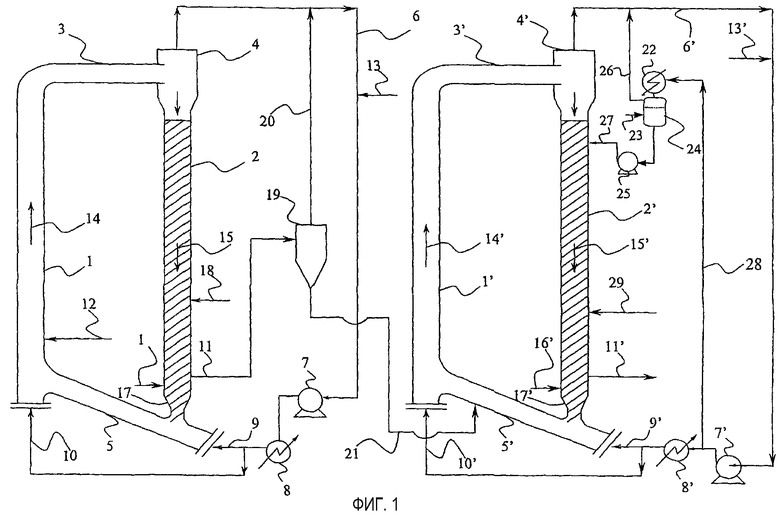

На фиг.1 показан первый вариант настоящего изобретения, где газофазные реакторы стадий а) и b) имеют взаимосоединенные полимеризационные зоны. Кроме того, стадия а), как определено выше, осуществляется прежде стадии b).

Первый реактор (стадия а) содержит трубу 1, идущую вверх, и выпускную трубу 2, в которых полимерные частицы текут соответственно вверх в условиях быстрого псевдоожижения по направлению стрелки 14 и вниз под действием силы тяжести по направлению стрелки 15. Труба 1, идущая вверх, и выпускная труба 2 соответственно взаимосоединены секциями 3 и 5. В указанном первом реакторе этилен полимеризуется в присутствии водорода с получением относительно низкомолекулярного гомополимера этилена. С этой целью газовую смесь, содержащую этилен, водород и пропан, подают в указанный первый реактор по одной или более линий 13, подходяще размещенных в любой точке системы рециклирования, которая известна специалистам в данной области техники. Смесь подходящего состава, содержащую этилен, пропан (или другой инертный газ) и водород, также подают в выпускную трубу 2 по одной или более линий 18, так что может быть достигнуто лучшее регулирование композиции реагентов в указанной зоне. Полимеризацию проводят в присутствии высоко активной каталитической системы Циглера-Натта или металлоценового типа. Различные каталитические компоненты подают по линии 12 в трубу 1, идущую вверх, в ее нижней части. После прохождения через трубу 1, идущую вверх, полимерные частицы и газовая смесь выходят из трубы 1, идущей вверх, и направляются в зону разделения твердый материал/газ 4. Разделение твердый материал/газ может быть осуществлено при использовании традиционного разделительного устройства, такого как, например, центробежный сепаратор (циклон) осевого, спирального, винтового или тангенциального типа.

Из зоны разделения 4 полимер поступает в выпускную трубу 2. Газовая смесь, выходящая из зоны разделения 4, рециклируется в трубу 1, идущую вверх, с помощью линии рециклирования 6, оборудованной устройствами сжатия 7 и охлаждения 8.

Часть газовой смеси, выходящей из зоны разделения 4, после сжатия и охлаждения может быть направлена в соединительную секцию 5 по линии 9, чтобы способствовать перемещению полимера из выпускной трубы 2 в трубу 1, идущую вверх, и в нижнюю часть трубы 1, идущей вверх, по линии 10 для установления условий псевдоожижения в трубе 1, идущей вверх.

Полимер, полученный на стадии а), выгружают из нижней части выпускной трубы 2 и подают по линии 11 в сепаратор твердый материал/газ 19 для того, чтобы избежать поступления газовой смеси, выходящей из первого полимеризационного реактора, в реактор стадии b). Указанную газовую смесь подают обратно в линию рециклирования 6 по линии 20, тогда как отделенный полимер этилена подают во второй реактор.

Второй реактор содержит трубу 1', идущую вверх, и выпускную трубу 2', в которых полимерные частицы текут соответственно вверх в условиях быстрого псевдоожижения по направлению стрелки 14' и вниз под действием силы тяжести по направлению стрелки 15'. Две полимеризационные зоны 1' и 2' соответственно взаимосоединены секциями 3' и 5'.

Полимер этилена, выходящий из сепаратора твердый материал/газ 19, подают по линии 21 в соединительную секцию 5' второго газофазного реактора.

В указанном втором газофазном реакторе этилен сополимеризуется с сомономером в присутствии пропана и водорода с получением относительно высокомолекулярного сополимера этилена. Газовую смесь, содержащую этилен, водород и пропан, подают в указанный второй газофазный реактор по одной или более линий 13', подходяще расположенных в любой точке линии рециклирования 6', как известно специалистам в данной области техники. Кроме того, смесь подходящего состава, содержащую этилен и сомономер, подают в выпускную трубу 2' по одной или более линий 29, так что может быть достигнуто лучшее регулирование композиции реагентов в указанной зоне.

Аналогично первому реактору растущие полимерные частицы и газовая смесь выходят из трубы 1', идущей вверх, и направляются в зону разделения твердый материал/газ 4'.

Из зоны разделения 4' полимер поступает в выпускную трубу 2', тогда как газовая смесь собирается по линии 6', сжимается с помощью устройства сжатия 7' и делится на две части. Первую часть указанной смеси направляют в холодильник 22 по линии 28, где она охлаждается до температуры, при которой мономеры и, необязательно, инертный газ частично конденсируются. Вторая часть указанной смеси охлаждается с помощью устройства охлаждения 8' и затем подается в соединительную зону 5' по линии 9' и в нижнюю часть трубы 1', идущей вверх, по линии 10'. Разделительный сосуд 24 помещен ниже по потоку от холодильника 22. Отделенная газовая смесь, обогащенная водородом, рециркулируется по линии 26 в линию рециклирования 6'. Напротив, отделенная жидкость подается в выпускную трубу 2' по линии 27. Указанную жидкость можно подавать в указанную выпускную трубу 2' под действием силы тяжести, помещая сосуд 24 на подходящую высоту, или любым подходящим устройством, таким как насос 25.

Свежие компоненты, которые должны присутствовать в выпускной трубе 2' в установленных выше количествах, можно подавать в жидком состоянии непосредственно в сосуд 24 по линии 23.

Линия 27 для подачи жидкости помещается в верхней части выпускной трубы 2' и позволяет частично или полностью предотвратить поступление газовой смеси, выходящей из трубы 1', идущей вверх, в выпускную трубу 2', так что получаются две зоны с различным газовым составом.

Конечный полимер этилена, являющийся результатом полимеризации на стадиях а) и b), выгружается по линии 11'.

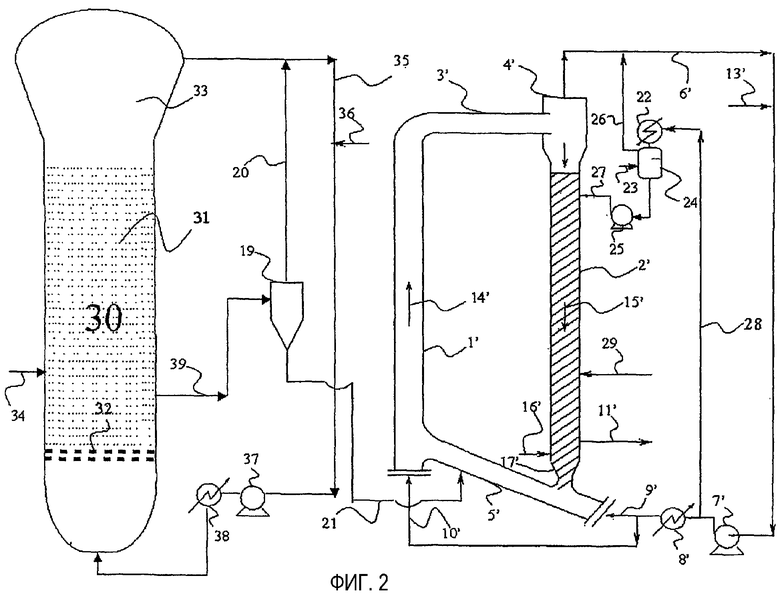

На фиг.2 показан второй вариант настоящего изобретения, согласно которому стадия полимеризации а) осуществляется в реакторе с псевдоожиженным слоем.

Реактор с псевдоожиженным слоем 30 на фиг.2 содержит псевдоожиженный слой 31 растущих полимерных частиц, плиту псевдоожижения 32 и зону снижения скорости 33. Зона снижения скорости 33 обычно имеет увеличенный диаметр по сравнению с диаметром части псевдоожиженного слоя реактора. Газовый поток, выходящий из верхней части зоны снижения скорости 33, подается по линии рециклирования 35 к компрессору 37 и затем в теплообменник 38. Линия рециклирования 35 оборудована линией 36 для подачи этилена, водорода, инертных газов и, необязательно, сомономеров. Проходя через теплообменник 38, газовый поток охлаждается и затем подается в нижнюю часть реактора с псевдоожиженным слоем 30. Таким образом, идущий вверх газ непрерывно поддерживает слой полимерных частиц 31 в псевдоожиженном состоянии.

Обычно различные каталитические компоненты подаются в реактор по линии 34, которая предпочтительно расположена в нижней части псевдоожиженного слоя 31.

Полимер, полученный на стадии а), выгружают из нижней части псевдоожиженного слоя 31 и подают по линии 39 в сепаратор твердый материал/газ 19 для того, чтобы избежать поступления газовой смеси, выходящей из первого полимеризационного реактора, в реактор стадии b). Указанную газовую смесь подают обратно в линию рециклирования 35 по линии 20, тогда как отделенный полимер этилена подают по линии 21 в реактор стадии b), который имеет такое же устройство, как описано на фиг.1.

Способ полимеризации настоящего изобретения может быть осуществлен в присутствии высоко активной каталитической системы Циглера-Натта или металлоценового типа.

Каталитическая система Циглера-Натта содержит катализаторы, полученные при взаимодействии соединения переходного металла групп 4-10 периодической системы элементов (новая нотация) с металлоорганическим соединением группы 1, 2 или 13 периодической системы элементов.

В частности, соединение переходного металла может быть выбрано среди соединений Ti, V, Zr, Cr и Hf. Предпочтительными соединениями являются соединения формулы Ti(OR)nXy-n, в которой n составляет от 0 до у; у представляет собой валентность титана; Х представляет собой галоген и R представляет собой углеводородную группу, имеющую 1-10 углеродных атомов, или COR-группу. Среди них особенно предпочтительными являются соединения титана, имеющие, по меньшей мере, одну связь Ti-галоген, такие как тетрагалогениды титана или галогеналкоголяты титана. Конкретными предпочтительными соединениями титана являются TiCl3, TiCl4, Ti(OBu)4, Ti(OBu)Cl3, Ti(OBu)2Cl2, Ti(OBu)3Cl.

Предпочтительными металлоорганическими соединениями являются алюмоорганические соединения и, в частности алкил-Al-соединения. Алкил-Al-соединение предпочтительно выбрано среди соединений триалкилалюминия, таких как, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Также можно использовать алкилалюминийгалогениды, алкилалюминийгидриды или алкилалюминийсесквихлориды, такие как AlEt2Cl и Al2Et3Cl3, необязательно, в смеси с указанными соединениями триалкилалюминия.

Особенно подходящими катализаторами Циглера-Натта с высоким выходом являются такие, у которых соединение титана нанесено на галогенид магния в активной форме, который предпочтительно представляет собой MgCl2 в активной форме. В качестве внутренних электронодонорных соединений могут быть выбраны соединения среди сложных эфиров, простых эфиров, аминов и кетонов. В частности, предпочтительным является использование соединений, принадлежащих к простым 1,3-диэфирам, фталатам, бензоатам и сукцинатам.

Дополнительные улучшения могут быть получены при использовании помимо электронодонора, присутствующего в твердом компоненте, внешнего электронодонора (ED), введенного в каталитический компонент алкилалюминия или в полимеризационный реактор. Указанные внешние электронодоноры могут быть выбраны среди спиртов, гликолей, сложных эфиров, кетонов, аминов, амидов, нитрилов, алкоксисиланов и простых эфиров. Электронодонорные соединения (ED) могут использоваться в отдельности или в смеси друг с другом. Предпочтительно RD-соединение выбрано среди алифатических простых эфиров, сложных эфиров и алкоксисиланов. Предпочтительными простыми эфирами являются С2-С20 алифатические простые эфиры и, в частности, циклические простые эфиры, имеющие 3-5 углеродных атомов, такие как тетрагидрофуран (ТГФ), диоксан.

Предпочтительными сложными эфирами являются алкиловые эфиры С1-С20 алифатических карбоновых кислот и, в частности, С1-С8 алкиловые эфиры алифатических монокарбоновых кислот, такие как этилацетат, метилформиат, этилформиат, метилацетат, изопропилацетат, н-бутилацетат, изобутилацетат.

Предпочтительными алкоксисиланами являются соединения формулы Ra 1Rb 2Si(OR3)c, где а и b представляют собой целое число от 0 до 2, с представляет собой целое число от 1 до 3 и сумма (a+b+c) равна 4; R1, R2 и R3 представляют собой алкильные, циклоалкильные или арильные радикалы с 1-18 углеродными атомами. Особенно предпочтительными являются соединения кремния, у которых a=1, b=1, c=2, по меньшей мере, один из R1 и R2 выбран из разветвленных алкильных, циклоалкильных или арильных групп с 3-10 углеродными атомами и R3 представляет собой С1-С10-алкильную группу, в частности метил. Примерами таких предпочтительных соединений кремния являются метилциклогексилдиметоксисилан, дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан. Кроме того, также предпочтительными являются соединения кремния, у которых a=0, c=3, R2 представляет собой разветвленную алкильную или циклоалкильную группу и R3 представляет собой метил. Примерами таких предпочтительных соединений кремния являются циклогексилтриметоксисилан, трет-бутилтриметоксисилан и трет-гексилтриметоксисилан.

Должно быть отмечено, что когда вышеуказанные ED-соединения вводят в качестве свежего реагента непосредственно на стадию сополимеризации b), достигают наилучших результатов в плане механических свойств полимеров этилена, полученных способом изобретения. В частности, количество ED-соединения, непосредственно подаваемого на стадию (b), должно быть выше используемого на стадии (а). Предпочтительно массовое соотношение между количеством ED, используемым на стадии (b), и количеством ED, используемым на стадии (а), составляет 2 или выше. Предпочтительным ED-соединением является тетрагидрофуран.

Помимо высокой полимеризационной активности вышеуказанные катализаторы имеют также хорошие морфологические свойства, что делает их особенно подходящими для использования в способе газофазной полимеризации изобретения.

В способе настоящего изобретения могут также использоваться металлоценсодержащие каталитические системы, которые содержат:

а) по меньшей мере, соединение переходного металла, содержащее, по меньшей мере, одну π-связь;

b) по меньшей мере, алюмоксан или соединение, способное образовывать алкилметаллоценовый катион, и

с) необязательно, алюмоорганическое соединение.

Предпочтительным классом соединения металла, содержащего, по меньшей мере, одну π-связь, являются металлоценовые соединения, принадлежащие следующей формуле (I):

в которой М представляет собой переходный металл, принадлежащий к группе 4, 5 или к группам лантанидов или актинидов периодической системы элементов, предпочтительно М представляет собой цирконий, титан или гафний;

заместители Х, одинаковые или отличающиеся друг от друга, представляют собой моноанионные сигма-лиганды, выбранные из группы, состоящей из водорода, галогена, R6, OR6, OCOR6, SR6, NR6 2 и PR6 2, где R6 представляет собой углеводородный радикал, содержащий от 1 до 40 углеродных атомов; предпочтительно заместители Х выбраны из группы, состоящей из -Cl, -Br, -Me, -Et, -n-Bu, -sec-Bu, -Ph, -Bz, -CH2SiMe3, -OEt, -OPr, -OBu, -OBz и -NMe2;

р представляет собой целое число, равное состоянию окисления металла М минус 2;

n равно 0 или 1, когда n=0, мостик L не присутствует;

L представляет собой двухвалентный углеводородный остаток, содержащий от 1 до 40 углеродных атомов, необязательно, содержащий до 5 атомов кремния, соединяющий мостиком Ср и А, предпочтительно L представляет собой двухвалентную группу (ZR7 2)n, причем Z представляет собой С, Si, и группы R7, одинаковые или отличающиеся друг от друга, представляют собой водород или углеводородный радикал, содержащий от 1 до 40 углеродных атомов;

более предпочтительно L выбран из Si(CH3)2, SiPh2, SiPhMe, SiMe(SiMe3), CH2, (CH2)2, (CH2)3 или С(CH3)2;

Ср представляет собой замещенную или незамещенную циклопентадиенильную группу, необязательно, конденсированную с одним или более замещенных или незамещенных насыщенных, ненасыщенных или ароматических колец;

А имеет такое же значение, как Ср, или представляет собой NR7, -O, S, остаток, в котором R7 представляет собой углеводородный радикал, содержащий от 1 до 40 углеродных атомов.

Алюмоксаны, используемые в качестве компонента b), представляют собой линейные, разветвленные или циклические соединения, содержащие, по меньшей мере, одну группу типа

в которой заместители U, одинаковые или различные, определены ниже.

В частности, алюмоксаны формулы

могут использоваться в случае линейных соединений, у которых n1 равно 0 или представляет собой целое число от 1 до 40, и где U заместители, одинаковые или различные, представляют собой атомы водорода, атомы галогена, радикалы С1-С20-алкил-, С3-С20-циклоалкил-, С6-С20-арил-, С7-С20-алкиларил- или С7-С20-арилалкил, необязательно, содержащие атомы кремния или германия, при условии, что, по меньшей мере, один U не является галогеном, и j находится в интервале от 0 до 1, являясь нецелым числом;

или алюмоксаны формулы

могут использоваться в случае циклических соединений, у которых n2 представляет собой целое число от 2 до 40, и U заместители являются такими, как определено выше.

Полимеры этилена, полученные способом настоящего изобретения, являются подходящими для получения широкого ряда продуктов, так как они имеют превосходный баланс механических свойств и технологических свойств. В частности, превосходный уровень гомогенности сочетается с высокими значениями сопротивления растрескиванию при напряжении; кроме того, расширение молекулярно-массового распределения способствует достижению хорошей перерабатываемости и улучшенным свойствам текучести и чувствительности к сдвигу. С точки зрения указанных свойств полимеры этилена, полученные способом настоящего изобретения, можно формовать в изделия литьем под давлением или пневмоформованием, экструдировать и раздувать в пленки или экструдировать в трубы.

Особенно предпочтительным применением является получение труб, способных выдерживать высокое давление. Общепринято выражать характеристику под напряжением полиэтиленовых (или любых других термопластичных) труб с помощью окружного напряжения, при котором ожидается, что труба, выполненная из полиэтилена (или любого другого термопласта), способна выдержать пятьдесят лет при температуре окружающей среды 20°C при использовании воды в качестве среды испытания (ISO/TR 9080:1992). Описанным ранее способом можно получить трубы РЕ80 и РЕ100, т.е. полиэтиленовые трубы, способные выдержать пятьдесят лет при температуре окружающей среды 20°C и давлении 8 и 10 МПа соответственно.

Способ изобретения теперь будет описан более подробно со ссылкой на последующие примеры, причем без ограничения предмета изобретения.

Примеры

Определение характеристик

Установленные свойства были определены в соответствии со следующими методами.

Индекс расплава Е (MIE): ASTM-D 1238, условие 190/2,16.

Индекс расплава F (MIF): ASTM-D 1238, условие 190/21,6.

Индекс расплава Р (MIP): ASTM-D 1238, условие 190/5.

Соотношение показателей (F/P): соотношение между индексом расплава F и индексом расплава Р.

Плотность: ASTM-D 792.

Модуль упругости при изгибе (MEF): испытания проводят в соответствии с ASTM D-790.

Характеристическая вязкость (I.V.): в тетрагидронафталине при 135°C.

Сопротивление растрескиванию при напряжении согласно испытанию с полным надрезом (FNCT): полимерный образец (небольшой брусок размером 10×10×100 мм), надрезанный на четырех сторонах перпендикулярно направлению напряжения, погружают в водный раствор ARCOPAL (2 мол.%) при 95°C. Постоянную нагрузку 4,5 МПа прикладывают по длине образца с определением времени разрушения.

Примеры 1-3

Получение твердого каталитического компонента

Полимеризацию проводят в присутствии катализатора Циглера-Натта, содержащего твердый каталитический компонент, полученный по методике, описанной в ЕР 541760 на странице 7, строки 1-16.

Используемые в качестве сокатализатора триэтилалюминий (TEAl) и в качестве электронодонора метилциклогексилдиметоксисилан взаимодействуют с вышеуказанным твердым каталитическим компонентом в соответствии с описанием, приведенным в примере 1 ЕР 541760, строки 25-29. Мольное соотношение TEAl/Ti составляет 100.

Компоновка способа

В примерах 1-3 способ изобретения осуществляют в непрерывных условиях на установке, содержащей два последовательно соединенных газофазных реактора, как показано на фиг.1.

Пример 1

Катализатор, предварительно полимеризованный с пропиленом, подают по линии 12 в первый газофазный полимеризационный реактор фиг.1. В первом реакторе этилен полимеризуется с использованием Н2 в качестве регулятора молекулярной массы и в присутствии пропана в качестве инертного разбавителя. Количества этилена, водорода и пропана определены в таблице 1. Сомономер в первый реактор не подается.

Свежий пропан, этилен и водород в качестве регулятора молекулярной массы подают по линии 13. Этилен и водород также подают непосредственно в выпускную трубу 2 по линии 18.

Анализируют свойства полиэтиленовой смолы, полученной в первом реакторе. Из таблицы 1 можно видеть, что полиэтиленовая смола имеет индекс расплава MIE около 120 г/10 мин, что означает относительно низкую молекулярную массу полимера и относительно высокую плотность 0,968 кг/дм3. Первый реактор дает около 45 мас.% (мас.% срез) общего количества конечной полиэтиленовой смолы, полученной обоими первым и вторым реакторами. Полимеризацию проводят при температуре около 90°C и при давлении около 3,0 МПа.

Полимер, полученный в первом реакторе, непрерывно выгружают по линии 11, отделяют от газа в сепараторе газ/твердый материал 19 и снова вводят в соединительную секцию 5' второго газофазного реактора по линии 21. Второй реактор работает в условиях полимеризации при более низкой температуре 75°C и более низком давлении 2,1 МПа, чем температура и давление, используемые в первом реакторе.

В качестве сомономера во второй реактор вводят 1-гексен в количестве, определенном в таблице 2. Свежий пропан, этилен и водород подают по линии 13' в систему рециклирования, тогда как гексен-1 и этилен подают непосредственно в выпускную трубу 2' по линии 29.

Для того чтобы расширить молекулярно-массовое распределение конечного полимера этилена, второй реактор работает при установлении различных условий концентрации мономеров и водорода в трубе, идущей вверх, и в выпускной трубе. Это достигается подачей по линии 27 потока жидкости (жидкого барьера) в верхнюю часть выпускной трубы 2'. Указанный поток жидкости имеет состав, отличающийся от состава газовой смеси, присутствующей в трубе, идущей вверх. Эти различные концентрации мономеров и водорода в трубе, идущей вверх, и в выпускной трубе второго реактора указаны в таблице 2, тогда как композиция жидкого барьера указана в таблице 3.

Поток жидкости линии 27 идет от стадии конденсации в холодильнике 22 при рабочих условиях 50°C и 2,1 МПа, в котором часть рециклируемого потока охлаждается и частично конденсируется. Поток жидкости 27 может быть обогащен 1-гексеном подачей его по линии 23.

Конечный полимер непрерывно выгружают по линии 11'.

Способ полимеризации во втором реакторе дает относительно высокомолекулярные фракции полиэтилена. В таблице 5 определены свойства конечного продукта. Можно видеть, что индекс расплава конечного продукта снижается по сравнению с полиэтиленовой смолой, полученной в первом реакторе, показывая образование высокомолекулярных фракций во втором реакторе. В то же время полученный полимер наделен широким молекулярно-массовым распределением, о чем свидетельствует соотношение MIF/MIP, равное 25,7. Затем из конечного продукта формуют небольшой брусок (10×10×100 мм), который подвергают испытанию на ползучесть с полным надрезом (FNCT) при нагрузке 4,5 МПа и температуре 95°C. Образец разрушается после примерно 130 ч испытаний, таким образом, показывая высокое сопротивление растрескиванию при напряжении.

Примеры 2-3

Способ изобретения осуществляют при той же компоновке и таком же катализаторе полимеризации, как в примере 1.

В первом реакторе количества этилена и пропана изменяют по сравнению с примером 1 и получают более высокое количество полиэтиленовой смолы (% срез). Рабочие условия в первом реакторе показаны в таблице 1.

Количество сомономера 1-гексена в выпускной трубе второго реактора слегка увеличено по сравнению с примером 1. Рабочие условия во втором реакторе показаны в таблице 2, и композиция барьерного потока показана в таблице 3.

Свойства конечного полимера показаны в таблице 5. Затем из конечного продукта формуют небольшой брусок (10×10×100 мм), который подвергают испытанию на ползучесть с полным надрезом (FNCT), как в примере 1. Образец разрушается после около 207 ч испытаний (пример 2) и около 140 ч (пример 3), показывая, таким образом, высокое сопротивление растрескиванию при напряжении.

Пример 4 (сравнительный)

Используют устройство, содержащее только один реактор газофазной полимеризации, имеющий взаимосоединенные полимеризационные зоны. Указанный реактор имеет такую же конструкцию, как второй газофазный реактор, показанный на фиг.1.

Такой же катализатор, как использованный в примере 1, подают в трубу, идущую вверх, указанного реактора. В реакторе поддерживается температура около 90°C и давление около 3,0 МПа.

Для того чтобы расширить молекулярно-массовое распределение конечного полимера этилена, указанный газофазный реактор работает при установлении различных условий концентрации мономеров и водорода в трубе, идущей вверх, и в выпускной трубе. Это достигается подачей потока жидкости (жидкого барьера) в верхнюю часть выпускной трубы. Различные рабочие условия в трубе, идущей вверх, и в выпускной трубе и композиция жидкого барьера указаны в таблице 4.

Свойства конечного полимера показаны в таблице 5. Из конечного продукта формуют небольшой брусок (10×10×100 мм), который подвергают испытанию на ползучесть с полным надрезом (FNCT), как в примере 1. Образец разрушается после только 6,1 ч испытаний, показывая, таким образом, плохое сопротивление растрескиванию при напряжении.

Примеры 5-7

Получение твердого каталитического компонента

Аддукт хлорида магния и спирта, содержащий 3 моль спирта, получают в соответствии с методикой, описанной в примере 2 USP 4399054, но работая при 2000 об/мин вместо 10000 об/мин. Аддукт подвергают термообработке в потоке азота в температурном интервале 50-150°C до достижения массового содержания спирта 25%.

В 500 мл четырехгорлую круглую колбу, продутую азотом, вводят при 0°C 250 мл TiCl4. Затем при той же температуре вводят при перемешивании 17,5 г сферического аддукта MgCl2/EtOH, содержащего 25 мас.% этанола и полученного, как описано выше. Температуру повышают до 130°C в течение 1 ч и поддерживают в течение 60 мин. Затем перемешивание прекращают, позволяют осесть твердому продукту и надосадочную жидкость сливают сифоном.

Твердый продукт промывают пять раз безводным гексаном (5×100 мл) при 60°C и один раз при 25°C. Наконец, твердый продукт сушат в вакууме и анализируют (Ti=4,9 мас.%; Mg=19,4 мас.%).

Полученный таким образом твердый продукт вводят в автоклав и выдерживают при 30°C, перемешивая в безводном гексане (концентрация твердого продукта составляет 40 г/л) в атмосфере азота. Суспензию обрабатывают количеством 10 мас.% раствора триэтилалюминия (ТЭА) в гексане с обеспечением соотношения ТЭА/твердый материал = 0,5 мас./мас. Затем медленно подают количество пропилена, равное начальному количеству твердого материала, со скоростью, подходящей для поддержания постоянной температуры 30°C. Через 30 мин полимеризацию прекращают.

В 500 мл четырехгорлую круглую колбу, оборудованную механической мешалкой и продутую азотом, загружают при комнатной температуре 200 мл безводного гексана и 10 г форполимера, полученного, как описано выше. При той же температуре при перемешивании добавляют по каплям количество этилацетата (AcOEt) в качестве внутреннего донора с обеспечением мольного соотношения AcOEt/Ti, равного 8. Температура повышается до 50°C, и смесь перемешивается в течение 3 ч. Затем перемешивание прекращают, позволяют осесть твердому продукту и надосадочную жидкость сливают сифоном.

Твердый продукт промывают 3 раза безводным гексаном (3×100 мл) при 25°C, извлекают и сушат в вакууме.

Компоновка способа

В примерах 5-7 способ изобретения осуществляют в непрерывных условиях на установке, содержащей реактор с псевдоожиженным слоем и газофазный реактор, имеющий взаимосоединенные полимеризационные зоны, как показано на фиг.2.

Пример 5

Катализатор, предварительно полимеризованный с пропиленом, подают в реактор с псевдоожиженным слоем по линии 34. В указанном реакторе этилен полимеризуется с водородом в присутствии пропана в качестве инертного разбавителя, и количества этилена, водорода и пропана определены в таблице 1. В первый реактор сомономер не подается.

Свежий пропан, этилен и водород в качестве регулятора молекулярной массы подают по линии 36.

Анализируют свойства полиэтиленовой смолы, полученной в первом реакторе. Из таблицы 1 можно видеть, что полиэтиленовая смола имеет индекс расплава MIE примерно 120 г/10 мин, что означает относительно низкую молекулярную массу полимера и относительно высокую плотность 0,9681 кг/дм3. Первый реактор дает около 57 мас.% (мас.% срез) общего количества конечной полиэтиленовой смолы, полученной в обоих (первом и втором) реакторах. Полимеризацию проводят при температуре примерно 80°C и при давлении примерно 2,4 МПа.

Полученный полимер непрерывно выгружают из реактора с псевдоожиженным слоем по линии 39, отделяют от газа в сепараторе газ/твердый материал 19 и вводят в соединительную секцию 5' второго газофазного реактора по линии 21. Второй реактор работает в условиях полимеризации при температуре примерно 80°C и давлении примерно 2,1 МПа.

Во второй реактор в качестве сомономера вводят 1-гексен с получением значений концентрации, определенных в таблице 1. Свежий пропан, этилен и водород подают по линии 13' в систему рециклирования, тогда как 1-гексен и этилен подают непосредственно в выпускную трубу 2' по линии 29.

Для того чтобы расширить молекулярно-массовое распределение конечного полимера этилена, второй реактор работает при установлении различных условий концентрации мономеров и водорода в трубе, идущей вверх, и в выпускной трубе. Это достигается подачей по линии 27 потока жидкости (жидкого барьера) в верхнюю часть выпускной трубы 2'. Указанный поток жидкости имеет состав, отличающийся от состава газовой смеси, присутствующей в трубе, идущей вверх. Указанные различные концентрации мономеров и водорода в трубе, идущей вверх, и в выпускной трубе второго реактора указаны в таблице 2, тогда как композиция жидкого барьера указана в таблице 3.

Поток жидкости линии 27 идет от стадии конденсации в холодильнике 22 при рабочих условиях 50°C и 2,1 МПа, в котором часть рециклируемого потока охлаждается и частично конденсируется. Поток жидкости 27 может быть обогащен 1-гексеном подачей его по линии 23.

Тетрагидрофуран (ТГФ) также подают по линии 23 в выпускную трубу 2' в массовом соотношении ТГФ/ТЭА 0,02, где ТЭА представляет собой триэтилалюминий, используемый для активирования катализатора.

Конечный полимер непрерывно выгружают по линии 11'.

Способ полимеризации во втором реакторе дает относительно высокомолекулярные фракции полиэтилена. В таблице 5 определены свойства конечного продукта. Можно видеть, что индекс расплава конечного продукта снижается по сравнению с полиэтиленовой смолой, полученной в первом реакторе, показывая образование высокомолекулярных фракций во втором реакторе. В то же время полученный полимер наделен широким молекулярно-массовым распределением, о чем свидетельствует соотношение MIF/MIP, равное 34,5. Затем из конечного продукта формуют небольшой брусок (10×10×100 мм), который подвергают испытанию на ползучесть с полным надрезом (FNCT) при нагрузке 4,5 МПа и температуре 95°C. Образец разрушается после примерно 308 ч испытаний, таким образом, показывая высокое сопротивление растрескиванию при напряжении.

Пример 6

Способ изобретения осуществляют в таком же устройстве и с таким же катализатором полимеризации, как в примере 5.

В реакторе с псевдоожиженным слоем количества этилена и пропана изменяют по сравнению с примером 5 и получают меньшее количество полиэтиленовой смолы (% срез). Рабочие условия в первом реакторе показаны в таблице 1.

Количество сомономера 1-гексена в выпускной трубе второго реактора слегка увеличено по сравнению с примером 5, что дает слегка сниженную плотность конечного продукта. Рабочие условия во втором реакторе показаны в таблице 2, и композиция барьерного потока показана в таблице 3. ТГФ подают по линии 23 в выпускную трубу 2' с таким же массовым соотношением, как в примере 5.

Свойства конечного полимера показаны в таблице 5. Измененный срез и слегка измененные молекулярные массы приводят к отчасти более узкому молекулярно-массовому распределению, что подтверждается соотношением MIF/MIP, равным 27,4. Затем из конечного продукта формуют небольшой брусок (10×10×100 мм), который подвергают испытанию на ползучесть с полным надрезом (FNCT), как в предыдущих примерах. Образец разрушается после около 425 ч испытаний, показывая, таким образом, высокое сопротивление растрескиванию при напряжении.

Пример 7

Способ изобретения осуществляют в таком же устройстве и с таким же катализатором полимеризации, как в примере 5.

В реакторе с псевдоожиженным слоем количества этилена и пропана являются такими же, как в примерах 5 и 6. Полученный срез первого реактора является таким же, как срез примера 6. Рабочие условия первого реактора показаны в таблице 1.

Вместо 1-гексена во второй реактор в качестве сомономера вводят 1-бутен с получением значений концентрации, определенных в таблице 2. Рабочие условия во втором реакторе показаны в таблице 2, и композиция барьерного потока показана в таблице 3. ТГФ подают по линии 23 в выпускную трубу 2' с таким же массовым соотношением, как в примере 5.

Свойства конечного полимера показаны в таблице 5. Снова из конечного продукта формуют небольшой брусок (10×10×100 мм), который подвергают испытанию на ползучесть с полным надрезом (FNCT), как в предыдущих примерах. Образец разрушается после около 152 ч испытаний, показывая, таким образом, высокое сопротивление растрескиванию при напряжении.

Первый реактор

Второй реактор

Жидкий барьер

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ (СО)ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 2004 |

|

RU2358988C2 |

| Способ газофазной полимеризации альфа-олефинов в псевдоожиженном слое в реакторной системе | 2023 |

|

RU2831590C1 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2006 |

|

RU2412207C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОФАЗНЫХ ПРОПИЛЕНОВЫХ СОПОЛИМЕРОВ | 2005 |

|

RU2404196C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2009 |

|

RU2485138C2 |

| МНОГОСТАДИЙНЫЙ СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2008 |

|

RU2475501C2 |

| ПРОПИЛЕНОВЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2011 |

|

RU2563652C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ С ВЫСОКИМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 2013 |

|

RU2621045C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 2008 |

|

RU2476446C2 |

| СПОСОБ ПОДАЧИ КАТАЛИЗАТОРА В ПОЛИМЕРИЗАЦИОННЫЙ РЕАКТОР | 2009 |

|

RU2515857C2 |

Изобретение относится к способу газофазной полимеризации для получения полиэтилена высокой плотности. Описан способ получения полиэтилена с широким молекулярно-массовым распределением путем полимеризации этилена в присутствии катализатора полимеризации, причем способ включает следующие стадии в любом общем порядке: а) полимеризацию этилена, необязательно, вместе с одним или более α-олефиновых сомономеров, имеющих от 3 до 12 углеродных атомов, в газофазном реакторе в присутствии водорода, b) сополимеризацию этилена с одним или более α-олефиновых сомономеров, имеющих от 3 до 12 углеродных атомов, в другом газофазном реакторе в присутствии количества водорода, меньшего, чем на стадии а), где, по меньшей мере, в одном из указанных газофазных реакторов растущие полимерные частицы текут вверх через первую полимеризационную зону в условиях быстрого псевдоожижения или транспортирования, выходят из указанной первой полимеризационной зоны и поступают во вторую полимеризационную зону, через которую они текут вниз под действием силы тяжести. Технический результат - получение полиэтилена с улучшенными механическими свойствами и улучшенным сопротивлением растрескиванию при напряжении. 1 н. и 20 з.п. ф-лы, 5 табл., 2 ил.

где, по меньшей мере, в одном из указанных газофазных реакторов растущие полимерные частицы текут вверх через первую полимеризационную зону (труба, идущая вверх) в условиях быстрого псевдоожижения или транспортирования, выходят из указанной трубы, идущей вверх, и поступают во вторую полимеризационную зону (выпускная труба), через которую они текут вниз под действием силы тяжести, выходят из указанной выпускной трубы и повторно вводятся в трубу, идущую вверх, устанавливая, таким образом, циркуляцию полимера между указанными двумя полимеризационными зонами.

| Двухдвигательный привод | 1981 |

|

SU1012195A1 |

| US 6455642 B1, 24.09.2002 | |||

| RU 2000109307 A, 27.02.2002 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1996 |

|

RU2167164C2 |

| Вертикальный шнековый смеситель | 1983 |

|

SU1146077A1 |

Авторы

Даты

2008-11-10—Публикация

2004-07-19—Подача