Настоящее изобретение относится к пропиленовой полимерной композиции, имеющей оптимальный баланс свойств, в частности улучшенное относительное удлинение при разрыве и улучшенную ударную вязкость при комнатной температуре и при низких температурах.

Как известно, изотактический полипропилен наделен исключительной комбинацией превосходных свойств, которые делают его подходящим для очень большого числа применений. Для того чтобы улучшить указанные свойства, в способ стереорегулярной гомополимеризации пропилена вводят одну или более стадий сополимеризации, или один или более мономеров вводится в матрицу гомополимера.

WO 05/014713 относится к гетерофазной полиолефиновой композиции, содержащей (мас.%):

1) 65-95% кристаллического пропиленового полимера, выбранного из пропиленового гомополимера и статистического сополимера пропилена с 0,1-10% α-олефина, выбранного из этилена, С4-С10 альфа-олефина и их смеси, причем указанный полимер является нерастворимым в ксилоле при температуре окружающей среды в количестве свыше 85% и имеет показатель полидисперсности в интервале от 4 до 13, предпочтительно 4,5-12, более предпочтительно 5-9, и значение характеристической вязкости выше 2,2 дл/г, предпочтительно 2,2-4,5 дл/г; и

2) 5-35% эластомерного олефинового сополимера этилена с С3-С10 альфа-олефином и, необязательно, диеном, имеющего содержание этилена в интервале от 15 до 85% и значение характеристической вязкости по меньшей мере 1,4 дл/г, предпочтительно от 2,5 до 5 дл/г.

WO 2006/037705 относится к олефиновой полимерной композиции, содержащей (по массе, если не указано иное):

А) 60-85%, предпочтительно 65-80%, более предпочтительно 65-75%, кристаллического гомополимера пропилена или кристаллического сополимера пропилена, содержащего 3% или менее этилена или С4-С10 α-олефина (олефинов) или их комбинаций, причем указанный гомополимер или сополимер имеет значение показателя полидисперсности (PI) 4,5-6, предпочтительно 4,5-5,5, и содержание изотактических пентад (mmmm), измеренное методом 13С-ЯМР на фракции, не растворимой в ксилоле при 25°C, выше 96%, предпочтительно выше 98%;

В) 15-40%, предпочтительно 20-35%, более предпочтительно 25-35%, частично аморфного сополимера этилена, содержащего от 34,5 до 70,0%, предпочтительно от 35,0 до 50,0%, более предпочтительно от 35,0 до 40,0%, даже более предпочтительно пропилена или С4-С10 α-олефина (олефинов) или их комбинаций и, необязательно, незначительные пропорции диена.

Утверждается, что вышеуказанная композиция имеет хорошие ударные свойства и хорошие характеристики относительного удлинения при разрыве.

Заявителем найден специальный класс пропиленовой полимерной композиции, способный показывать намного лучшие механические свойства в отношении относительного удлинения при разрыве и ударной вязкости при комнатной температуре, как и при низкой температуре.

Предметом настоящего изобретения является пропиленовая композиция, содержащая (мас.%):

А) 68-80%, предпочтительно 70-80%, более предпочтительно 71-78%, гомополимера пропилена, имеющего значение показателя полидисперсности (PI) от 4,7 до 10, предпочтительно от 5,1 до 10, даже более предпочтительно от 5,6 до 9; и скорость течения расплава MFR L (скорость течения расплава согласно ISO 1133, условие L, т.е. 230°C и нагрузка 2,16 кг) от 10 до 30 г/10 мин, в частности от 12 до 25 р/10 мин, и

В) 20-32%, предпочтительно 20-30%, более предпочтительно 22-29%, сополимера пропилена с 40,1-42,5% последних, включая звенья, производные этилена;

причем композиция имеет характеристическую вязкость фракции, растворимой в ксилоле при 25°C, в интервале 3,0-6,0 дл/г, предпочтительно в интервале 3,5-5 дл/г, более предпочтительно в интервале 3,6-4 дл/г.

Из приведенных выше определений видно, что термин «сополимер» включает полимеры, содержащие только два вида сомономеров.

Предпочтительно, гомополимер пропилена А) имеет молекулярно-массовое распределение многомодального типа, более предпочтительно бимодального типа.

Под термином «молекулярно-массовое распределение многомодального типа» понимается, что кривая молекулярно-массового распределения, полученная методом ГПХ, показывает более одного максимума или единственный максимум и одну или более точек перегиба.

Другими предпочтительными характеристиками композиции являются:

- MFR L (скорость течения расплава по ISO 1133, условие L, т.е. 230°C и нагрузка 1,16 кг) от 4 до 12 г/10 мин: в частности от 4 до 10 г/10 мин, более предпочтительно от 4 до 9 г/10 мин.

Кроме того, композиции настоящего изобретения наделены некоторыми или всеми из указанных свойств:

- модуль упругости при изгибе составляет от 900 до 2000 МПа, предпочтительно от 1000 до 1500 МПа, даже более предпочтительно от 1050 до 1300 МПа;

- ударная вязкость по Изоду, измеренная при 23°C, составляет выше 40 кДж/м2, предпочтительно составляет 45-60 кДж/м2, более предпочтительно 50-60 кДж/м2;

- ударная вязкость по Изоду, измеренная при 0°C, составляет выше 10 кДж/м2, предпочтительно составляет 15-50 кДж/м2, более предпочтительно 25-40 кДж/м2;

- ударная вязкость по Изоду, измеренная при -20°C, составляет выше 5 кДж/м2, предпочтительно составляет 8-30 кДж/м2, более предпочтительно 10-30 кДж/м2;

- значение относительного удлинения при разрыве находится в интервале от 150 до 700%, предпочтительно 200-600%, более предпочтительно 400-600%, согласно методу ISO 527.

С композициями настоящего изобретения можно достигнуть оптимального баланса свойств, в частности значения ударной вязкости по Изоду, измеренные при комнатной и низкой температурах, являются особенно высокими.

Пропиленовые полимерные композиции настоящего изобретения могут быть получены последовательной полимеризацией, по меньшей мере в две стадии причем каждая стадия последовательной полимеризации проводится в присутствии полимерного материала, образованного непосредственно предшествующей реакцией полимеризации, где сополимер (А) обычно получают на по меньшей мере первой стадии полимеризации, а сополимер (В) обычно получают по меньшей мере на второй стадии полимеризации.

Предпочтительно, каждая стадия полимеризации выполняется в присутствии высокостереоспецифических гетерогенных катализаторов Циглера-Натта. Катализаторы Циглера-Натта, подходящие для получения пропиленовых полимерных композиций настоящего изобретения, содержат твердый каталитический компонент, содержащий по меньшей мере одно титановое соединение, имеющее по меньшей мере одну связь титан-галоген, и по меньшей мере электронодонорное соединение (внутренний донор), оба нанесенные на хлорид магния. Системы катализаторов Циглера-Натта дополнительно содержат алюмоорганическое соединение в качестве основного катализатора и, необязательно, внешнее электронодонорное соединение.

Подходящие каталитические системы описаны в Европейских патентах ЕР 45977, ЕР 361494, ЕР 728769, ЕР 1272533 и в Международной заявке на патент WO 0163261.

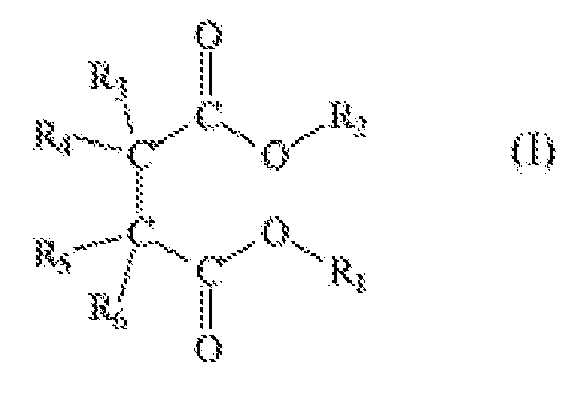

Предпочтительно, твердый каталитический компонент содержит Mg, Ti, галоген и электронодонор выбран из сукцинатов формулы (I)

в которой радикалами R1 и R2, одинаковыми или отличающимися друг от друга, является С1-С20 линейная или разветвленная алкил-, алкенил-, циклоалкил-, арил-, арилалкил- или алкиларил-группа, необязательно, содержащая гетероатомы, принадлежащие к группам 15-17 периодической системы элементов; радикалами R3-R6, одинаковыми или отличающимися друг от друга, является водород или С1-С2 линейная или разветвленная алкил-, алкенил-, циклоалкил-, арил-, арилалкил- или алкиларил-группа, необязательно, содержащая гетероатомы, и радикалы R3-R6, которые соединены с одним и тем же углеродным атомом, могут быть соединены вместе с образованием цикла.

R1 и R2, предпочтительно, представляют собой С1-С8 алкил-, циклоалкил-, арил-, арилалкил- или алкиларил-группу.

Особенно предпочтительными являются соединения, в которых R1 и R2 выбраны из первичных алкилов и, в частности, разветвленных первичных алкилов. Примерами подходящих R1 и R2 групп являются метил, этил, н-пропил, н-бутил, изобутил, неопентил, 2-этилгексил. Особенно предпочтительными являются этил, изобутил и неопентил.

Одной из предпочтительных групп соединений, описываемых формулой (I), является группа соединений, в которой R3-R5 представляют собой водород, а R6 представляет собой разветвленный алкил, циклоалкил-, арил-, арилалкил- и алкиларил-радикал, имеющий от 3 до 10 углеродных атомов. Другой предпочтительной группой соединений формулы (I) является группа соединений, в которой по меньшей мере два радикала из R3-R5 не являются водородом и выбраны из С1-С2 линейной или разветвленной алкил-, алкенил-, циклоалкил-, арил-, арилалкил- или алкиларил-группы, необязательно, содержащая гетероатомы.

Особенно предпочтительными являются соединения, в которых два радикала, не являющихся водородом, связаны с одним и тем же углеродным атомом. Кроме того, также соединения, в которых два радикала, не являющихся водородом, связаны с различными углеродными атомами, т.е. R3 и R5 или R4 и R6, являются особенно предпочтительными.

Согласно предпочтительному способу твердый каталитический компонент может быть получен взаимодействием титанового соединения формулы Ti(OR)n-yXy, где n представляет собой валентность титана, а y - число от 1 до n, предпочтительно TiCl4, с хлоридом магния, получаемым из аддукта формулы MgCl2·pROH, где р представляет собой число от 0,1 до 6, предпочтительно, от 2 до 3,5, и R представляет собой радикал, имеющий 1-18 углеродных атомов. Аддукт может быть подходяще получен в сферической форме смешением спирта и хлорида магния в присутствии инертного углеводорода, не смешивающегося с аддуктом, при работе в условиях перемешивания при температуре плавления аддукта (100-130°C). Затем эмульсию быстро охлаждают, что вызывает затвердевание аддукта в форме сферических частиц. Примеры сферических аддуктов, полученных указанным способом, описаны в US 4399054 и US 446948. Полученный таким образом аддукт может прямо взаимодействовать с Ti соединением, или он может быть подвергнут термически регулируемому деалкоголированию (80-130°C) с тем, чтобы получать аддукт, в котором число молей спирта является обычно меньше 3, предпочтительно в интервале 0,1-2,5. Взаимодействие с Ti соединением может выполняться при суспендировании аддукта (деалкоголированного или как такового) в холодном TiCl4 (обычно 0°C); смесь нагревают до температуры 80-130°C и выдерживают при данной температуре в течение 0,5-2 ч. Обработка TiCl4 может проводиться один или более раз. Внутренний донор может быть введен в процессе обработки TiCl4, и обработка электронодонорным соединением может быть повторена один или более раз. Обычно сукцинат формулы (I) используется в мольном соотношении с MgCl2 в интервале от 0,01 до 1, предпочтительно от 0,05 до 0,5. Получение компонентов катализатора в сферической форме описано, например, в заявке на Европейский патент ЕР-А-395083 и в Международной заявке на патент WO 98144001. Твердые каталитические компоненты, полученные согласно вышеуказанному способу, имеют площадь поверхности (по методу БЭТ) обычно в интервале от 20 до 500 м2/г и, предпочтительно в интервале от 50 до 400 м2/г, и общую пористость (по методу БЭТ) выше 0,2 см3/г, предпочтительно в интервале 0,2-0,6 см3/г. Пористость (ртутный метод) благодаря порам с радиусом до 10000 Å обычно находится в интервале от 0,3 до 1,5 см3/г, предпочтительно от 0,45 до 1 см3/г.

Алюмоорганическим соединением является, предпочтительно алкил-Al, выбранный из соединений триалкилалюминий, таких как, например, триэтилалюминий, триизобутилалюминий, три-н-бутил-алюминий, три-н-гексилалюминий, три-н-октилалюминий. Также можно использовать смеси триалкилалюминия с алкилалюминийгалогенидами, алкилалюминийгидридами или алкилалюминийсесквихлоридами, такие как AlEt2Cl и Al2Et3Cl3.

Предпочтительные внешние электронодонорные соединения включают в себя соединения кремния, простые эфиры, сложные эфиры, такие как этил-4-этоксибензоат, амины, гетероциклические соединения и, в частности 2,2,6,6-тетраметилпиперидин, кетоны и простые 1,3-диэфиры. Другим классом предпочтительных внешних электронодонорных соединений является класс соединений кремния формулы R5 aR6 bSi(OR7)c, где a и b являются целыми числами от 0 до 2, с представляет собой целое число от 1 до 3, и сумма (a+b+c) равняется 4; R5, R6 и R7 представляют собой алкил-, циклоалкил- или арил-радикалы, имеющие 1-18 углеродных атомов, необязательно содержащие гетероатомы. Особенно предпочтительными являются метилциклогексилдиметоксисилан, дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан, 2-этилпиперидинил-2-трет-бутилдиметокси-силан, 1,1,1-трифторопропил-2-этилпиперидинилдиметоксисилан и 1,1,1-трифторопропилметилдиметоксисилан. Внешнее электронодонорное соединение используется в таком количестве, чтобы получить мольное соотношение между алюмоорганическим соединением и указанным электронодонорным соединением от 0,1 до 500.

Способ полимеризации может осуществляться в газовой фазе и/или в жидкой фазе в реакторах непрерывного или периодического действия, таких как реактор с псевдоожиженным слоем или суспензионный реактор. Например, можно осуществлять полимеризацию пропиленового полимера (А) в жидкой фазе с использованием жидкого пропилена в качестве разбавителя, тогда как стадия сополимеризации с получением фракции сополимера пропилена (В) осуществляется в газовой фазе без промежуточных стадий, за исключением частичного дегазирования мономеров. Альтернативно, все последовательные стадии полимеризации могут проводиться в газовой фазе. Время реакции, температура и давление стадий полимеризации не являются критическими, однако, температура для полимеризации фракций (А) и (В), которая может быть одинаковой или различной, составляет обычно от 50 до 120°C. Если полимеризация проводится в газовой фазе, давление полимеризации, предпочтительно, находится в интервале от 0,5 до 12 МПа. Каталитическая система может предварительно взаимодействовать (форполимеризоваться) с небольшими количествами олефинов. Молекулярная масса пропиленовых полимерных композиций регулируется с использованием известных регуляторов, таких как водород.

Согласно предпочтительному варианту пропиленовый полимер (А) получают способом газофазной полимеризации, осуществляемым, по меньшей мере, в двух соединенных полимеризационных зонах. Указанный способ полимеризации описан в Европейском патенте ЕР 782587.

Способ осуществляется в первой и второй соединенных полимеризационных зонах, в которые пропилен и этилен и альфа-олефины подаются в присутствии каталитической системы, и из которых полученный полимер выгружается. Растущие полимерные частицы проходят через первую из указанных полимеризационных зон (вертикальная труба, идущая вверх) в условиях быстрого псевдоожижения, выходят из указанной первой полимеризационной зоны и поступают во вторую из указанных полимеризационных зон (вертикальная труба, идущая вниз), через которую они проходят в уплотненной форме под действием силы тяжести, выходят из указанной второй полимеризационной зоны и повторно вводятся в указанную первую полимеризационную зону, таким образом, устанавливая циркуляцию полимера между двумя полимеризационными зонами. Обычно условия быстрого псевдоожижения в первой полимеризационной зоне устанавливаются при подаче газообразной смеси мономеров ниже точки повторного введения растущего полимера в указанную первую полимеризационную зону. Скорость транспортирования газа в первую полимеризационную зону является выше, чем скорость транспортирования в рабочих условиях, и обычно составляет от 2 до 15 м/с. Во второй полимеризационной зоне, где полимер проходит в уплотненной форме под действием силы тяжести, достигаются высокие значения плотности твердого материала, которые близки к объемной плотности полимера, таким образом, может быть получен положительный прирост давления в направлении потока, так что становится возможным повторно вводить полимер в первую полимеризационную зону без помощи механического средства. Таким образом, устанавливается «контур» циркуляции, который определяется равновесием давлений между двумя полимеризационными зонами и потерей напора, вводимого в систему. Необязательно, один или более инертных газов, таких как азот или алифатические углеводороды, поддерживаются в полимеризационных зонах в таких количествах, что сумма парциальных давлений инертных газов составляет, предпочтительно от 5 до 80% общего давления газов. Рабочие параметры, такие как, например, температура, являются такими, какие обычно используются в способах газофазной полимеризации олефинов, например, от 50 до 120°C. Способ может осуществляться при рабочем давлении в интервале от 0,5 до 10 МПа, предпочтительно от 1,5 до 6 МПа. Предпочтительно, различные каталитические компоненты подаются в первую полимеризационную зону в любой точке указанной первой полимеризационной зоны. Однако они также могут подаваться в любой точке второй полимеризационной зоны. Регуляторы молекулярной массы, известные в технике, в частности водород, могут использоваться для регулирования молекулярной массы растущего полимера.

На второй стадии особенно предпочтительного способа полимеризации сополимер пропилена и этилена (В) получают в традиционном газофазном реакторе с псевдоожиженным слоем в присутствии полимерного материала и каталитической системы, поступающих с предшествующей стадии полимеризации. Полимеризационная смесь выгружается из вертикальной трубы, идущей вниз, в сепаратор газ/твердый материал и затем подается в газофазный реактор с псевдоожиженным слоем, работающий в традиционных условиях температуры и давления.

Пропиленовые полимерные композиции настоящего изобретения могут быть также получены раздельным получением указанных сополимеров (А) и (В) при работе с теми же катализаторами и, по существу, в таких же условиях полимеризации, как указано ранее, и последующим механическим смешением указанных сополимеров в расплавленном состоянии с использованием традиционного смесительного оборудования, например двухшнековых экструдеров.

Пропиленовые полимерные композиции настоящего изобретения могут дополнительно содержать добавки, обычно используемые в области полиолефинов, такие как антиоксиданты, светостабилизаторы, зародышеобразователи, антикислоты, красители и наполнители.

Главным применением пропиленовых полимерных композиций настоящего изобретения является получение формованных изделий, в частности изделий, получаемых литьем под давлением. Изделия, получаемые литьем под давлением, содержащие пропиленовые полимерные композиции настоящего изобретения, имеют высокие значения модуля упругости при изгибе в сочетании с хорошими ударными свойствами и особенно высоким относительным удлинением при разрыве.

Следующие примеры приводятся для иллюстрации, но не для ограничения настоящего изобретения.

ПРИМЕРЫ

Данные по пропиленовым полимерным материалам получают в соответствии со следующими методами.

Фракция, растворимая в ксилоле

2,5 г полимера и 250 мл орто-ксилола вводят в стеклянную колбу, оборудованную холодильником и магнитной мешалкой. Температуру повышают в течение 30 мин до точки кипения растворителя. Полученный таким образом раствор затем подвергают кипячению с обратным холодильником и перемешиванию в течение еще 30 мин. Закрытую колбу затем выдерживают в течение 30 мин на водяной бане со льдом, а также на водяной бане, термостатированной при 250°C в течение 30 мин. Полученное таким образом твердое вещество отфильтровывают на быстрофильтрующей бумаге, и отфильтрованную жидкость делят на две аликвоты по 100 мл. Одну 100 мл аликвоту отфильтрованной жидкости выливают в предварительно взвешенный алюминиевый контейнер, который нагревают на нагревательной плите в токе азота для удаления растворителя выпариванием. Контейнер затем выдерживают в термошкафу при 80°C под вакуумом до получения постоянной массы. Остаток взвешивают с определением процентного содержания полимера, растворимого в ксилоле.

Содержание этилена (С2)

Определяется методом ИК-спектроскопии.

Содержание сомономера компонента В определяют на осажденной «аморфной» фракции полимера. Осажденную «аморфную» фракцию получают следующим образом: к одной 100 мл аликвоте отфильтрованной жидкости, полученной, как описано выше (методика для фракции, растворимой в ксилоле), добавляют 200 мл ацетона при интенсивном перемешивании. Осаждение должно быть полным, как подтверждается чистым разделением раствор-твердый материал. Полученное таким образом твердое вещество фильтруют на тарированном металлическом фильтре и сушат в вакууме при 70°C до достижения постоянной массы.

Мольное соотношение подаваемых газов

Определяется методом газовой хроматографии.

Скорость течения расплава (MFR)

Определяется согласно ISO 1133 (230°C, 2,16 кг).

Характеристическая вязкость

Определяется в тетрагидронафталине при 135°C.

Модуль упругости при изгибе

Определяется согласно ISO 178.

Удлинение в точке предела текучести и относительное удлинение при разрыве

Определяется согласно ISO 527.

Ударная вязкость по Изоду

Определяется согласно ISO 18011А.

Показатель полидисперсности (PI)

Показатель полидисперсности определяет молекулярно-массовое распределение полимера. Для определения значения PI модульное разделение при низком значении модуля, например 500 Па, определяется при температуре 200°C с использованием реометра с параллельными пластинами модели RMS-800, поставляемого фирмой Rheometrics (США), работающего при частоте осциллирования, которая увеличивается от 0,01 рад/с до 100 рад/с. С использованием величины модульного разделения, PI может быть выведен с использованием следующего уравнения:

PI=54,6×(модульное разделение)-1,76,

в котором модульное разделение (MS) определяется как:

MS=(частота при G'=500 Па)/(частота при G”=500 Па),

где G' представляет собой модуль накопления, а G” представляет собой модуль потерь.

Пример 1 и Сравнительный пример 1

Катализатор Циглера-Натта получают в соответствии с примером 5 (строки 48-55) Европейского патента ЕР 728769. Триэтилалюминий (TEAl) используют в качестве сокатализатора и дициклопентилдиметоксисилан - в качестве внешнего электронодонора.

Пропиленовые полимерные композиции примеров получают двухстадийным способом полимеризации, в котором сополимер (А) получают на первой стадии полимеризации при подаче мономеров и каталитической системы в газофазный реактор полимеризации, имеющий две соединенные полимеризационные зоны, вертикальную трубу, идущую вверх, и вертикальную трубу, идущую вниз, как описано в Европейском патенте ЕР 782587. Пример 1 осуществляют с использованием «барьерного питания» жидкого пропилена согласно описанию ЕР 1012195 для того, чтобы дифференцировать концентрацию водорода между вертикальной трубой, идущей вверх, и вертикальной трубой, идущей вниз, и получить молекулярно-массовое распределение бимодального типа. Сравнительный пример 1 осуществляют без использования «барьерного питания» жидкого пропилена.

Полимеризационную смесь разгружают из указанного первого реактора, транспортируют в сепаратор газ-твердый материал, и полимеризованный материал направляют в традиционный газофазный реактор с псевдоожиженным слоем, где получают пропилен-этиленовый сополимер (В). Рабочие условия указаны в таблице 1.

Полимерные частицы, выходящие со второй стадии полимеризации, подвергают обработке водяным паром для удаления непрореагировавших мономеров и сушат.

В пропиленовые полимерные композиции вводят следующие добавки: GMS - 0,1%, Irganox 1010 - 0,05%, Irgafos 168 - 0,05%, DSTDP (дистеарил-3,3'-дитиопропионат) - 0,21% и бензоат натрия NaBz - 0,09% и экструдируют в двухшнековом экструдере Berstorff (L/D=33) в следующих рабочих условиях:

Температура секции питания: 190-210°C

Температура расплава: 240°C

Температура секции головки: 230°C

Производительность: 16 кг/ч

Скорость вращения: 250 об/мин

С2 - - этилен; С3 - - пропилен

Сравнительный пример 2

Пропиленовой полимерной композицией сравнительного примера 2 является композиция согласно примеру 1 WO 2006/037705.

Свойства композиций, полученных в соответствии с примером 1 и сравнительными примерами 1 и 2, представлены в таблице 2.

Из сравнения примера 1 настоящего изобретения и сравнительных примеров 1 и 2 видно, что когда удовлетворяются параметры настоящего изобретения, ударная вязкость по Изоду при комнатной температуре и при низких температурах улучшается без какого-либо снижения свойств жесткости.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ НА ОСНОВЕ ПРОПИЛЕНОВОГО ПОЛИМЕРА | 2010 |

|

RU2528425C2 |

| ПРОПИЛЕН-ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2017 |

|

RU2697706C1 |

| КОМПОЗИЦИИ НА ОСНОВЕ ПРОПИЛЕНОВОГО ПОЛИМЕРА | 2010 |

|

RU2528384C2 |

| ПОЛИОЛЕФИНОВАЯ МАТОЧНАЯ СМЕСЬ И КОМПОЗИЦИЯ, ПОДХОДЯЩАЯ ДЛЯ ЛИТЬЕВОГО ФОРМОВАНИЯ | 2010 |

|

RU2531352C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ИМЕЮЩАЯ ВЫСОКИЙ БАЛАНС ЖЕСТКОСТИ И УДАРНОЙ ВЯЗКОСТИ | 2004 |

|

RU2357983C2 |

| УДАРОПРОЧНЫЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2006 |

|

RU2418015C2 |

| ПОЛИОЛЕФИНОВЫЕ ИЗДЕЛИЯ | 2004 |

|

RU2342411C2 |

| УДАРОПРОЧНЫЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2371458C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ХОРОШЕЙ СОПРОТИВЛЯЕМОСТЬЮ К ОБЕСЦВЕЧИВАНИЮ И УДАРОПРОЧНОСТИ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2386651C2 |

| ТРУБЫ И ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2567750C2 |

Рассматривается пропиленовая полимерная композиция, содержащая (мас.%): А) 68-80% гомополимера пропилена, имеющего значение показателя полидисперсности (PI) от 4,7 до 10 и скорость течения расплава MFR L (скорость течения расплава согласно ISO 1133, условие L, т.е. 230°C и нагрузка 2,16 кг) в интервале от 10 до 30 г/10 мин; В) 20-32% сополимера пропилена, содержащего 40,1-42,5% последних, включая звенья, производные этилена; причем композиция имеет характеристическую вязкость фракции, растворимой в ксилоле при 25°C, в интервале 3-6 дл/г и MFR L от 4 до 12 г/10 мин. Указанная пропиленовая полимерная композиция является особенно подходящей для изделий, получаемых литьем под давлением, имеющих высокую жесткость и высокие ударные свойства при комнатной и при низких температурах. 2 табл., 6 з.п. ф-лы.

1. Пропиленовая полимерная композиция, которая содержит (мас.%):

А) 68-80% гомополимера пропилена, имеющего значение показателя полидисперсности (PI) от 4,7 до 10 и скорость течения расплава (MFR L) (скорость течения расплава согласно ISO 1133, условие L, т.е. 230°C и нагрузка 2,16 кг) в интервале от 10 до 30 г/10 мин;

В) 20-32% сополимера пропилена, содержащего 40,1-42,5% последних, включая звенья, производные этилена;

причем композиция имеет характеристическую вязкость фракции, растворимой в ксилоле при 25°C, в интервале 3-6 дл/г и MFR L от 4 до 12 г/10 мин.

2. Композиция по п.1, в которой компонент А) имеет значение показателя полидисперсности PI от 5 до 10.

3. Композиция по п.1 или 2, в которой компонент А) имеет MFR L (скорость течения расплава согласно ISO 1133, условие L, т.е. 230°C и нагрузка 2,16 кг) в интервале от 12 до 25 г/10 мин.

4. Композиция по п.1, которая имеет характеристическую вязкость фракции, растворимой в ксилоле при 25°C, в интервале 3,5-5,0 дл/г.

5. Композиция по п.1, которая имеет ударную вязкость по Изоду, измеренную при 23°C, выше 40 кДж/м2.

6. Композиция по п.1, которая имеет ударную вязкость по Изоду, измеренную при 0°C, выше 10 кДж/м2.

7. Композиция по п.1, которая имеет ударную вязкость по Изоду, измеренную при -20°C, выше 5 кДж/м2.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| КОМПОЗИЦИЯ МАТОЧНОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ИЗДЕЛИЙ ЛИТЬЕВЫМ ФОРМОВАНИЕМ | 2003 |

|

RU2304598C2 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| RU 2011142788 А, 27.04.2011 | |||

Авторы

Даты

2015-09-20—Публикация

2011-07-22—Подача