Настоящее изобретение относится к способу и устройству для газофазной полимеризации пропилена, в частности к способу газофазной полимеризации, предназначенному для получения гетерофазных пропиленовых сополимеров. Полученные пропиленовые сополимеры являются особенно подходящими для использования при изготовлении изделий с хорошим балансом между жесткостью и ударной вязкостью.

Известно, что кристаллические пропиленовые полимеры демонстрируют хорошие характеристики, выражаемые в жесткости, перерабатываемости в расплавленном состоянии, термостойкости и стойкости к воздействию атмосферных факторов и растворителей. Также известно и то, что их ударная вязкость (способность к упругой деформации) очень мала: упомянутое свойство можно значительно улучшить в результате добавления в кристаллическую матрицу сополимеров этилена и альфа-олефинов, таких как пропилен и 1-бутен.

Такие гетерофазные пропиленовые сополимеры можно получать в результате физического смешивания кристаллического пропиленового (со)полимера и эластомерного сополимера этилена-пропилена. Само собой разумеется, что для достижения диспергирования каучукоподобного сополимера в полиолефине в целях получения желательных полимерных смесей требуется воздействие интенсивного и энергичного перемешивания. Получение термопластичных эластомеров (ТПЭ) достигают путем проведения динамической вулканизации таких смесей. Однако гомогенность конечного продукта невелика.

Для того чтобы избежать недостатков, связанных с физическим смешиванием, одновременно избегая необходимости проведения динамической вулканизации смесей, усилия были направлены на получение реакторных или химических смесей кристаллического полипропилена и аморфного сополимера этилена-пропилена в результате проведения ступенчатой полимеризации в одном или нескольких реакторах. Использовались различные способы получения: два реактора последовательно, возможно со своим собственным катализатором в каждом реакторе. Благодаря использованию последовательности из двух полимеризационных реакторов в присутствии системы катализатора Циглера-Натта и специальной разработке технологических условий можно получать широкий ассортимент гетерофазных пропиленовых сополимеров, а также различных концентраций кристаллического компонента и аморфного компонента. Собственно говоря, каждый реактор можно эксплуатировать при своих собственных условиях проведения полимеризации, что выражается в катализаторе, давлении, температуре, количествах сомономера (сомономеров) и регулятора (регуляторов) молекулярного веса.

В работе ЕР 373 660 описывают способ получения полипропиленовых композиций, демонстрирующих высокую ударную вязкость при низких температурах и хорошую прозрачность. Способ реализуют в последовательности из двух полимеризационных реакторов. В первом реакторе пропилен сополимеризуют с незначительным количеством этилена или еще одного альфа-олефина до получения кристаллического сополимера: полимеризацию на данной стадии проводят в жидкостной суспензии пропилена, выдерживая надлежащее и постоянное избыточное давление желательного сомономера. Во втором реакторе этилен сополимеризуют с пропиленом и/или высшими альфа-олефинами до получения эластомерного компонента: данную стадию проводят в газофазном реакторе при одновременном выдерживании постоянства состава газовой смеси.

В работе ЕР 416 379 описывают способ получения термопластичной полиолефиновой композиции, реализуемый в последовательности, по меньшей мере, из двух стадий полимеризации. Полученная полимерная композиция включает: а) более 60-85 частей фракции кристаллического полимера; b) от 1 вплоть до менее 15 частей фракции полукристаллического по существу линейного сополимера низкой плотности, характеризующейся степенью кристалличности в диапазоне от 20 до 60 %; и с) от 10 до менее 39 частей фракции аморфного сополимера, содержащей от 30 до 80 % (мас.) этилена. Предпочтительный способ получения представляет собой многостадийный способ, включающий полимеризацию компонента а) в присутствии жидкого пропилена и полимеризацию компонента b) и с) в газовой фазе. Компонент а), полученный в жидкофазном первом реакторе, переводят в трубу однократного испарения и дегазируют, удаляя любые количества не вступивших в реакцию мономеров по существу при атмосферном давлении, а после этого подают во второй реактор для проведения газофазной полимеризации соответствующих мономеров до получения компонентов b) и с). После этого получающийся в результате продукт переводят в еще один реактор для проведения дополнительной газофазной полимеризации соответствующих мономеров для того, чтобы увеличить количество компонентов b) и с) в конечном продукте.

В работе ЕР 640649 описывают способ получения полиолефиновой композиции, демонстрирующей хороший баланс между модулем упругости при изгибе и ударной прочностью, при этом композиция содержит:

30-60% пропиленового гомополимера или сополимера, растворимого в ксилоле при температуре окружающей среды до процентного содержания, меньшего 5%;

14-30% фракции, состоящей из сополимеров пропилена и этилена, при этом упомянутая фракция является растворимой в ксилоле при температуре окружающей среды до процентного содержания в диапазоне от 60 до 99%;

10-25% сополимера этилена и С3-С8 альфа-олефина в количестве в диапазоне от 10 до 30%, при этом упомянутый сополимер является растворимым в ксилоле при температуре окружающей среды до процентного содержания в диапазоне от 10 до 50%;

5-45% минерального наполнителя в форме частиц, имеющих средний диаметр в диапазоне от 0,1 до 5,0 мкм.

Данные композиции получают по способам ступенчатой полимеризации, основанным на использовании конкретных катализаторов Циглера-Натта с получением при полимеризации смеси компонентов А), В) и С) и при последующем добавлении компонента D) в результате примешивания. Полимеризацию проводят в газовой фазе, по меньшей мере, в три последовательные стадии - по одной для каждого из вышеупомянутых компонентов - при проведении операции в каждом газофазном реакторе в присутствии полимера и катализатора, поступающих с предшествующей стадии.

Однако многостадийные способы полимеризации, описанные в вышеупомянутых работах ЕР 373 660, ЕР 416379, ЕР 640649, приводят к получению конечных гетерофазных сополимеров, содержащих аморфную фракцию с недостаточной гомогенностью. Собственно говоря, в каждом реакторе упомянутого каскадного способа получают свой собственный полимер, что выражается в молекулярной массе, химическом составе и степени кристалличности, так что конечный полимер будет демонстрировать присущую ему гетерогенность, обусловленную распределением времен пребывания. Характеристическое различие времен пребывания полимерных частиц, покидающих каждую стадию полимеризации, приводит к получению в конечном продукте структурной негомогенности, в особенности в том случае, когда цель заключается в получении двух различных каучукоподобных фаз, характеризующихся различным уровнем содержания этилена. В зависимости от времени пребывания в последовательности из стадий полимеризации полученные полимерные частицы демонстрируют большее или меньшее содержание фракции, образованной более каучукоподобной фазой, и большее или меньшее содержание фракции, образованной менее каучукоподобной фазой (или наоборот).

Отсутствие гомогенности и неудовлетворительная степень взаимного диспергирования для двух каучукоподобных фракций могут стать причиной серьезных проблем и недостатков на технологической схеме после завершающей секции полимеризационной установки. Собственно говоря, после обработки полимера водяным паром и его высушивания порошки пневматически транспортируют в резервуары для хранения, где полимерные частицы хранят до проведения экструдирования.

Если две каучукоподобные фракции не будут хорошо взаимодиспергироваться с кристаллической матрицей, то тогда полимер будет демонстрировать низкую степень гомогенности, так что присутствие избыточного количества более каучукоподобной фракции на поверхности частиц будет значительно увеличивать клейкость полимерных частиц. В результате во время пневматического транспортирования полимера и в особенности во время хранения порошкообразного полимера в резервуарах легко могут возникать явления агломерации между соприкасающимися частицами. Полимер может прилипать к стенкам резервуаров для хранения или приводить к получению полимерных комков: данных недостатков необходимо избегать для того, чтобы обеспечить надежность обращения с полимерными частицами по линии, соединяющей завершающую секцию со стадией экструдирования.

Усовершенствование в отношении недостатка гомогенности, обычно возникающего в обычно используемых способах полимеризации, представляет собой способ газофазной полимеризации, описанный в более ранней работе заявителя ЕР-В-1012195. Данный способ реализуют в газофазном реакторе, имеющем соединенные друг с другом зоны полимеризации, где растущие полимерные частицы перетекают через первую зону полимеризации (устройство с восходящим потоком) в условиях быстрого псевдоожижения, покидают упомянутое устройство с восходящим потоком и поступают во вторую зону полимеризации (устройство с нисходящим потоком), через которую они перетекают в уплотненной форме под действием силы тяжести, покидают упомянутое устройство с нисходящим потоком и повторно поступают в устройство с восходящим потоком, таким образом обеспечивая циркуляцию полимера между двумя зонами полимеризации. В верхнюю часть устройства с нисходящим потоком вводят текучую среду с составом, отличным от того, что имеется в устройстве с восходящим потоком, таким образом формируя барьер для газовой смеси, поступающей из устройства с восходящим потоком. В результате надлежащего регулирования условий проведения полимеризации и концентраций мономера в упомянутых двух зонах полимеризации можно получить широкий ассортимент бимодальных гомополимеров и статистических сополимеров. Непрерывная рециркуляция растущих полимерных частиц через зоны реакции с различными составами делает возможным увеличение уровня гомогенности в конечном полимере в сопоставлении с продуктами, полученными в последовательности из последовательно соединенных полимеризационных реакторов.

Однако в описании работы ЕР-В-1012195 не сообщают о том, как получать гетерофазные пропиленовые сополимеры с приданными удовлетворительными свойствами жесткости и ударной вязкости. Собственно говоря, гетерофазные сополимеры с приданными такими признаками нельзя получить в соответствии с описанием работы ЕР-В-1012195, поскольку подача большого количества этилена в устройство с восходящим потоком для получения каучукоподобного компонента неизбежно будет поступать в устройство с нисходящим потоком, таким образом, значительно уменьшая степень кристалличности полимерного компонента, получаемого в устройстве с нисходящим потоком: следовательно, в устройстве с нисходящим потоком будет невозможно получить полимерную фракцию с приданной высокой степенью кристалличности.

С учетом вышеизложенного существует потребность в адаптации способа полимеризации, описанного в работе ЕР-В-1012195, к получению гетерофазных пропиленовых сополимеров, преодолении недостатков неудовлетворительной гомогенности сополимеров, полученных по обычно используемым способам газофазной полимеризации.

В настоящее время был обнаружен способ получения гетерофазных пропиленовых сополимеров путем полимеризации пропилена в присутствии катализатора полимеризации и водорода в качестве регулятора молекулярного веса, при этом способ включает следующие стадии:

а) полимеризация пропилена в газовой или жидкой фазе, необязательно совместно с одним или более α-олефиновыми сомономерами, с получением фракции кристаллического полимера;

b) сополимеризация этилена с пропиленом и/или 1-бутеном и необязательно одним или более альфа-олефиновыми сомономерами С5-С12 в газофазном реакторе с соединенными друг с другом зонами полимеризации, где растущие полимерные частицы перетекают снизу вверх через первую зону полимеризации (устройство с восходящим потоком) в условиях быстрого псевдоожижения или транспортирования, покидают упомянутое устройство с восходящим потоком и поступают во вторую зону полимеризации (устройство с нисходящим потоком), через которую они перетекают сверху вниз под действием силы тяжести, покидают упомянутое устройство с нисходящим потоком и повторно поступают в устройство с восходящим потоком, таким образом, обеспечивая циркуляцию полимера между упомянутыми двумя зонами полимеризации.

Способ, соответствующий настоящему изобретению, делает возможным получение на стадии а) гомополимера или статистического сополимера пропилена, характеризующихся высокой степенью кристалличности, в то время как на стадии b) образуется аморфный сополимер. В частности, конечный полимер, выгружаемый из последовательности полимеризационных реакторов, может содержать две четко различающиеся фракции эластомерного полимера, полученного на стадии b), однородно перемешанные и диспергированные во фракции высококристаллического полимера, полученного на стадии полимеризации а).

Гетерофазные пропиленовые сополимеры, полученные при использовании настоящего изобретения, являются в особенности подходящими для использования при изготовлении позиций с приданным хорошим балансом между жесткостью и ударной вязкостью. Данные механические свойства являются в особенности достойными внимания в автомобильной промышленности при изготовлении элементов отделки салона и бамперов.

В соответствии с настоящим изобретением получения вышеупомянутых физико-механических свойств можно добиться в результате проведения (со)полимеризации пропилена в двух последовательно соединенных друг с другом полимеризационных реакторах. Данными реакторами могут являться газофазные реакторы, относящиеся к типу, описанному в работе ЕР-В-1012195, характеризующиеся наличием двух соединенных друг с другом зон полимеризации, где происходит перетекание полимерных частиц при различающихся условиях псевдоожижения и составах реагентов.

В первой зоне полимеризации (устройство с восходящим потоком) в результате подачи газовой смеси, содержащей один или несколько альфа-олефинов, при скорости, превышающей скорость транспортирования полимерных частиц, устанавливаются условия быстрого псевдоожижения. В общем случае скорость упомянутой газовой смеси находится в диапазоне от 0,5 до 15 м/сек, предпочтительно от 0,8 до 5 м/сек. Термины «скорость транспортирования» и «условия быстрого псевдоожижения» хорошо известны на современном уровне техники; для их определения смотрите, например, работу «D. Geldart, Gas Fluidisation Technology, page 155 et seq., J. Wiley & Sons Ltd., 1986”. Во второй зоне полимеризации (устройство с нисходящим потоком) полимерные частицы в уплотненной форме перетекают под действием силы тяжести, так что достигаются высокие значения плотности твердой фазы (массы полимера на единицу объема реактора), которые приближаются к значению насыпной плотности полимера. Другими словами, полимер перетекает вертикально вниз через устройство с нисходящим потоком в режиме идеального вытеснения (поршневой режим течения), так что между полимерными частицами будут захватываться только небольшие количества газа. В соответствии с первым и предпочтительным вариантом реализации настоящего изобретения для проведения стадий как а), так и b) используют последовательность из двух газофазных реакторов, имеющих вышеупомянутые соединенные друг с другом зоны полимеризации.

В соответствии со вторым вариантом реализации настоящего изобретения стадию полимеризации а) можно проводить в жидкофазном реакторе, предпочтительно в петлевом реакторе.

В соответствии с альтернативным вариантом реализации для проведения стадии а) настоящего изобретения можно использовать газофазный реактор с псевдоожиженным слоем.

Предпочтительно никакого сомономера в первый реактор не подают, так что на стадии а) получают высококристаллический пропиленовый гомополимер. Однако на стадию а) также можно подавать и ограниченные количества сомономеров при том условии, что полученная полимерная фракция при температуре окружающей среды будет характеризоваться растворимостью в ксилоле, меньшей 7% (мас.), предпочтительно меньшей 4%, в противном случае степень кристалличности упомянутой полимерной фракции будет неудовлетворительной.

В общем случае фракция кристаллического полимера, полученная на стадии а), составляет от 30 до 90 % (мас.), предпочтительно от 60 до 90 % (мас.) гетерофазного сополимера, полученного в ходе реализации способа в целом, то есть, в первом и втором последовательно соединенных реакторах.

Стадия полимеризации а) - первый вариант реализации

В соответствии с первым вариантом реализации изобретения для проведения стадии а) используют газофазный реактор, имеющий вышеупомянутые соединенные друг с другом зоны полимеризации.

В упомянутый реактор в присутствии высокоактивного катализатора Циглера-Натта или металлоценового типа подают газовую смесь, содержащую пропилен, водород и инертный газ.

Рабочую температуру в газофазном реакторе стадии а) выбирают в диапазоне от 50 до 120°С, предпочтительно от 70 до 95°С, в то время как рабочее давление находится в диапазоне от 0,5 до 10 МПа, предпочтительно от 1,5 до 5,0 МПа.

Газофазный реактор стадии а) можно эксплуатировать при выдерживании подобных концентраций пропилена и водорода в устройстве с восходящим потоком и устройстве с нисходящим потоком. В данном случае на стадии полимеризации а) получают унимодальную фракцию кристаллического полимера, реализуя в устройстве с восходящим потоком и устройстве с нисходящим потоком следующие рабочие условия: молярное соотношение водород/пропилен находится в диапазоне от 0,0005 до 1,0, предпочтительно от 0,01 до 0,2, при этом пропиленовый мономер составляет от 20% до 100% (об.), предпочтительно от 50 до 80 % (об.), при расчете на совокупный объем газов, присутствующих в реакторе. Оставшаяся часть подаваемой смеси состоит из инертных газов и одного или нескольких α-олефиновых сомономеров, если таковые будут использовать. Инертные газы, подходящие для использования при рассеивании тепла, образующегося в ходе прохождения реакции полимеризации, удобно выбирать из азота или предпочтительно насыщенных легких углеводородов, при этом наиболее предпочтительным из них является пропан.

Для того, чтобы расширить молекулярно-массовое распределение фракции кристаллического полипропилена, газофазный реактор стадии а) в удобном случае можно эксплуатировать при установлении различных условий по концентрации пропилена и водорода в устройстве с восходящим потоком и устройстве с нисходящим потоком. В данном конкретном случае на стадии полимеризации а) получают фракцию кристаллического полимера, характеризующуюся бимодальным молекулярно-массовым распределением. С этой целью на стадии а) можно частично или полностью предотвратить подачу в устройство с нисходящим потоком газовой смеси, захватывающей полимерные частицы и поступающей из устройства с восходящим потоком, для того чтобы получить две зоны с различными составами газов. Этого можно добиться в результате подачи газовой и/или жидкостной смеси в устройство с нисходящим потоком через линию, размещенную в подходящей точке устройства с нисходящим потоком, предпочтительно в его верхней части. Упомянутая газовая и/или жидкостная смесь должна иметь подходящий для использования состав, отличный от того, который имеет газовая смесь, присутствующая в устройстве с восходящим потоком. Поток упомянутой газовой и/или жидкостной смеси можно регулировать таким образом, чтобы создать поток газа, идущий снизу вверх в противотоке с потоком полимерных частиц, в особенности в верхней части устройства с нисходящим потоком, что будет формировать барьер для газовой смеси, поступающей из устройства с восходящим потоком.

В выгодном случае в верхнюю часть устройства с нисходящим потоком можно подавать смесь с относительно малым уровнем содержания водорода для того, чтобы в устройстве с нисходящим потоком получить пропиленовый полимер, характеризующийся средней молекулярной массой, превышающей среднюю молекулярную массу полипропилена, получаемого в устройстве с восходящим потоком. В данном случае стадия а) обеспечивает получение кристаллического полипропилена, характеризующегося бимодальным молекулярно-массовым распределением, в соответствии со следующими рабочими условиями: молярное соотношение водород/пропилен в устройстве с нисходящим потоком может находиться в диапазоне от 0 до 0,2, при этом концентрация пропилена находится в диапазоне от 20 до 100 %, предпочтительно от 50 до 80 % (об.), при расчете на совокупный объем газов, присутствующих в устройстве с нисходящим потоком.

В устройстве с восходящим потоком молярное соотношение водород/пропилен может находиться в диапазоне от 0,0005 до 1,0, при этом концентрация пропилена находится в диапазоне от 20 до 99 % (об.), при расчете на совокупный объем газов, присутствующих в устройстве с восходящим потоком. Оставшийся газ образуют пропан или подобные инертные газы и необязательно один или несколько альфа-олефиновых сомономеров С4-С12.

Стадия полимеризации а) - второй вариант реализации

В соответствии со вторым вариантом реализации для проведения стадии полимеризации а) используют жидкофазный петлевой реактор.

Жидкостную смесь, содержащую пропилен, водород и необязательно инертный углеводород, подают в петлевой реактор в присутствии высокоактивного катализатора Циглера-Натта или металлоценового типа. Предпочтительно в реактор никакого сомономера не подают, так что на стадии а) получают высококристаллический пропиленовый гомополимер. Однако на стадию а) также можно подавать и ограниченные количества жидких сомономеров: в общем случае совокупное количество сомономеров, подаваемых на стадию а), должно составлять величину, меньшую 5 % (мас.).

Предпочтительно полимеризацию проводят при малых концентрациях инертного углеводорода, так что реакционную среду по существу будет составлять жидкий пропилен (полимеризация в массе). Рабочую температуру в петлевом реакторе выбирают в диапазоне от 50 до 90°С, предпочтительно от 65 до 80°С, в то время как рабочее давление находится в диапазоне от 2,0 до 10 МПа, предпочтительно от 2,5 до 5,0 МПа.

Совокупное количество Н2, подаваемого в петлевой реактор, составляет величину, меньшую 50000 ч./млн, предпочтительно находящуюся в диапазоне 100-15000 ч./млн (мас.), при расчете на совокупное количество подаваемого пропилена.

В петлевом реакторе концентрация пропилена находится в диапазоне от 60 до 100 % (масс.), предпочтительно от 75 до 95 %, при расчете на совокупное количество жидкости, присутствующей в реакторе. Оставшуюся часть жидкости составляют инертный углеводород и один или несколько α-олефиновых сомономеров, если таковые будут использовать. Предпочтительным сомономером является этилен.

Полипропиленовую суспензию выгружают из петлевого реактора и подают на стадию полимеризации b).

Стадия полимеризации b)

В соответствии с конкретным признаком способа изобретения для проведения стадии полимеризации b) используют газофазный реактор, имеющий соединенные друг с другом зоны полимеризации (подробно описанные в связи с фиг. 1 и 2). Поэтому пропиленовый полимер и захваченный газ, выгружаемые со стадии полимеризации а), переводят в упомянутый реактор газофазной полимеризации.

Предпочтительно порошкообразный полимер перепускают через стадию разделения твердой/газовой фаз, для того чтобы воспрепятствовать подаче в газофазный реактор стадии b) газовой смеси, поступающей со стадии а). Газовую смесь можно разделить и отправить обратно на рецикл в первый полимеризационный реактор, в то время как полимерные частицы подают в реактор стадии b).

Подходящая точка подачи полимера во второй реактор находится в месте соединения днищ между устройством с нисходящим потоком и устройством с восходящим потоком, где концентрация твердой фазы является особенно низкой, так что ввод полимерных частиц, поступающих со стадии а), не окажет негативного влияния на режим течения потока.

Рабочая температура на стадии b) находится в диапазоне от 50 до 120°С, а давление находится в диапазоне от 0,5 до 10 МПа. Упомянутый газофазный реактор предназначен для получения фракции аморфного полимера в результате проведения сополимеризации этилена с пропиленом и/или 1-бутеном.

В соответствии с одним вариантом реализации изобретения газофазный реактор стадии b) можно эксплуатировать, выдерживая подобные концентрации мономеров и водорода в устройстве с восходящим потоком и устройстве с нисходящим потоком. В данном случае в ходе стадии полимеризации b) получают только фракцию эластомерного полимера, при этом упомянутая фракция является частично растворимой в ксилоле при температуре окружающей среды до процентного содержания в диапазоне от 15 до 98 % (мас.), предпочтительно от 40 до 90%. Молярное соотношение водород/этилен на стадии b) находится в диапазоне от 0 до 0,5, при этом концентрация этилена находится в диапазоне от 3,0 до 80 %, предпочтительно от 5,0 до 50 % (об.), причем совокупная концентрация пропилена и/или 1-бутена находится в диапазоне от 10 до 90 % (об.).

На стадию b) также можно подавать один или несколько альфа-олефиновых сомономеров С5-С12, необязательно совместно с пропаном или другими инертными газами. Сомономеры можно выбирать из 1-пентена, 1-гексена, 4-метил-1-пентена, 1-гептена и 1-октена, предпочтительно 1-гексена.

В соответствии с альтернативным и предпочтительным вариантом реализации изобретения газофазный реактор стадии b) в удобном случае можно эксплуатировать при установлении различных условий по концентрации мономеров и водорода в устройстве с восходящим потоком и устройстве с нисходящим потоком. В данном конкретном случае на стадии полимеризации b) получают две четко различающиеся фракции эластомерного полимера. С этой целью на стадии b) можно частично или полностью предотвратить подачу в устройство с нисходящим потоком газовой смеси, захватывающей полимерные частицы и поступающей из устройства с восходящим потоком, для того чтобы получить две зоны с различными составами газов. Этого можно добиться в результате подачи газовой и/или жидкостной смеси в устройство с нисходящим потоком через линию, размещенную в подходящей точке устройства с нисходящим потоком, предпочтительно в его верхней части. Упомянутая газовая и/или жидкостная смесь должна иметь подходящий для использования состав, отличный от состава газовой смеси, присутствующей в устройстве с восходящим потоком.

В частности, для того, чтобы получить в устройстве с восходящим потоком фракцию эластомерного полимера, обогащенную этиленом, выгодно производить подачу барьерной смеси, характеризующейся уровнем содержания этилена, меньшим, чем имеющийся у газовой смеси, поступающей из устройства с восходящим потоком. Предпочтительно барьерная смесь главным образом содержит жидкие пропилен или 1-бутен при небольших количествах растворенного этилена. В результате в газофазном реакторе стадии b) получают два различных каучукоподобных компонента, а концентрация мономеров в устройстве с восходящим потоком отличается от концентрации мономеров в устройстве с нисходящим потоком.

В устройстве с нисходящим потоком могут быть установлены следующие рабочие условия:

- молярное соотношение Н2/С2Н4 находится в диапазоне от 0 до 0,4;

- молярное соотношение С2Н4/С2Н4 + С3Н6 находится в диапазоне от 0,01 до 0,6, предпочтительно от 0,1 до 0,5;

- совокупная концентрация пропилена и/или 1-бутена находится в диапазоне от 5,0 до 90 % (об.), при расчете на совокупный объем газов, присутствующих в устройстве с нисходящим потоком.

Оставшийся газ составляют пропан или подобные инертные газы и необязательно один или несколько альфа-олефиновых сомономеров С5-С12. В устройстве с нисходящим потоком стадии b) получают этилен/пропиленовый каучукоподобный компонент, при этом упомянутый компонент характеризуется процентным содержанием этилена в диапазоне от 10 до 60 % (мас.), предпочтительно от 20 до 45 % (мас.).

В устройстве с восходящим потоком могут быть установлены следующие рабочие условия:

- молярное соотношение Н2/С2Н4 находится в диапазоне от 0,005 до 1,0;

- молярное соотношение С2Н4/С2Н4 + С3Н6 находится в диапазоне от 0,1 до 1, предпочтительно от 0,2 до 0,6;

- совокупная концентрация пропилена и/или 1-бутена находится в диапазоне от 10 до 95 % (об.), при расчете на совокупный объем газов, присутствующих в устройстве с восходящим потоком.

Оставшийся газ составляют пропан или подобные инертные газы и необязательно один или несколько альфа-олефиновых сомономеров С5-С12. В устройстве с восходящим потоком стадии b) получают этилен/пропиленовый каучукоподобный компонент, при этом упомянутый компонент характеризуется процентным содержанием этилена в диапазоне от 30 до 80 % (мас.), предпочтительно от 40 до 70 % (мас.).

Конечный гетерофазный сополимер, выгружаемый через линию, размещенную в нижней части реактора с нисходящим потоком второго реактора, представляет собой полимер, получающийся в результате проведения ступенчатой полимеризации в реакторах стадии а) и стадии b). В случае установления в зонах полимеризации стадии b) различных концентраций этилена способ настоящего изобретения делает возможным сцепление более аморфного эластомерного компонента с менее аморфным эластомерным компонентом при одновременном обеспечении эффективного диспергирования упомянутых двух эластомерных компонентов в кристаллической матрице, получаемой на первой стадии полимеризации а).

Порошкообразные полимеры, получающиеся в способе полимеризации изобретения, характеризуются высокими значениями текучести, что демонстрируют рабочие примеры, приведенные далее. Это важное свойство полученных сополимеров, обеспечивающее сведение к минимуму явлений агломерации между соприкасающимися частицами во время пневматического транспортирования полимера и в особенности во время хранения порошкообразных полимеров в бункерах.

Гетерофазным пропиленовым сополимерам, получаемым по способу изобретения, придается улучшенный баланс между жесткостью и ударной вязкостью. Рабочие примеры демонстрируют значения ударной вязкости по Изоду при 23°С, превышающие 44 кДж/м2, в комбинации со значениями модуля упругости при изгибе, превышающими 1115 МПа. Вследствие наличия у них данных физико-механических свойств гетерофазные сополимеры настоящего изобретения могут быть с успехом использованы для изготовления деталей, компонентов и материалов, подходящих для использования в автомобильной промышленности, таких как элементы отделки автомобильного салона и бамперы. Их также можно использовать и при изготовлении позиций для рынка потребителей промышленной продукции, включая продукцию промышленности изготовления медицинских средств, мебели, электрического оборудования, строительства/строительной промышленности и промышленности изготовления товаров для отдыха/занятий спортом.

Далее способ настоящего изобретения будет подробно описываться со ссылкой на прилагаемые чертежи, которые являются иллюстрирующими, а не ограничивающими объем заявленного способа.

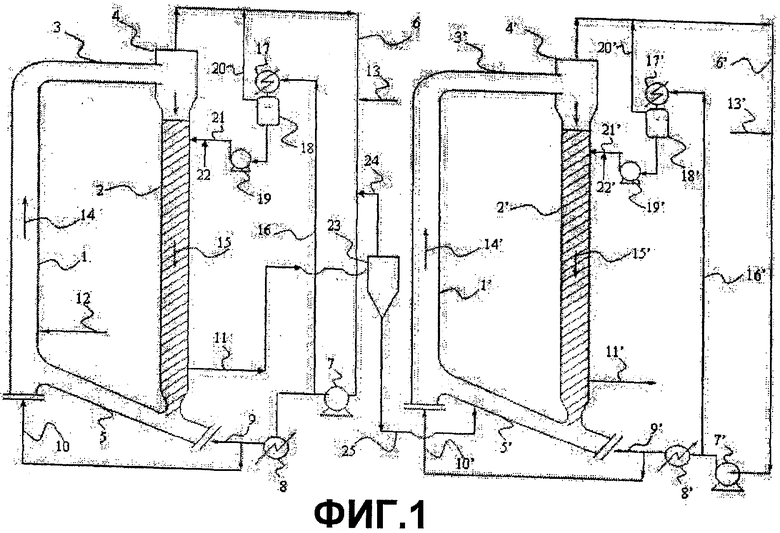

Фиг. 1 демонстрирует первый вариант реализации настоящего изобретения, где реакторы, предназначенные для проведения стадий полимеризации а) и b), представляют собой газофазные реакторы, имеющие соединенные друг с другом зоны полимеризации.

Первый реактор (стадия а)) включает устройство с восходящим потоком 1 и устройство с нисходящим потоком 2, где полимерные частицы перетекают соответственно снизу вверх в условиях быстрого псевдоожижения в направлении стрелки 14 и сверху вниз под действием силы тяжести в направлении стрелки 15. Устройство с восходящим потоком 1 и устройство с нисходящим потоком 2 надлежащим образом соединяют друг с другом при помощи секций 3 и 5. В упомянутом первом реакторе пропилен полимеризуют в присутствии водорода до получения фракции кристаллического полимера. С этой целью в упомянутый первый реактор через одну или несколько линий 13, надлежащим образом размещенных в любой точки системы отправления на рецикл в соответствии со знаниями специалистов в соответствующей области техники, подают газовую смесь, содержащую пропилен, водород и пропан в качестве инертного разбавителя. Полимеризацию проводят в присутствии системы высокоактивного катализатора Циглера-Натта или металлоценового типа. Различные компоненты катализаторов подают через линию 12 в устройство с восходящим потоком 1 в его нижней части. После прохождения через устройство с восходящим потоком 1 полимерные частицы и газовая смесь покидают устройство с восходящим потоком 1, и их транспортируют в зону разделения твердой/газовой фаз 4. Разделение твердой/газовой фаз можно осуществить в результате использования обычных средств разделения, таких как, например, центробежный сепаратор (циклон) аксиального, спирального, винтового или тангенциального типа.

Из зоны разделения 4 полимер поступает в устройство с нисходящим потоком 2. Газовую смесь, покидающую зону разделения 4, отправляют на рецикл в устройство с восходящим потоком 1 при помощи линии отправления на рецикл 6, снабженной приспособлениями для сжатия 7 и охлаждения 8.

После приспособлений для сжатий 7 и приспособлений для охлаждения 8 отправляемый на рецикл газ разделяют на два отдельных потока, при этом первый переводят в соединительную секцию 5 через линию 9, что способствует переносу полимерных частиц из устройства с нисходящим потоком 2 в устройство с восходящим потоком 1. Второй поток отправляемого на рецикл газа подают через линию 10 в нижнюю часть устройства с восходящим потоком 1 для установления в устройстве с восходящим потоком 1 условий быстрого псевдоожижения.

При желании получения на стадии полимеризации а) фракции кристаллического полимера с бимодальным молекулярно-массовым распределением часть отправляемого на рецикл газа из линии 6 перепускают через линию 16 в конденсатор 17, где газовый поток охлаждают при температуре, включающей неполную конденсацию пропилена и инертных газов, таких как пропан. На технологической схеме после конденсатора 17 размещают сепарационную емкость 18. Газовую смесь, обогащенную водородом, которая собирается в верхней части емкости 18, через линию 20 отправляют на рецикл в линию отправления на рецикл 6. С другой стороны, сконденсированную жидкость через линию 21 подают в устройство с нисходящим потоком 2. Упомянутую жидкость можно подавать в упомянутое устройство с нисходящим потоком 2 при помощи насоса 19. Для восполнения убыли компонентов, которые должны присутствовать в устройстве с нисходящим потоком 2 в ранее указанных количествах, вещества можно подавать в виде жидкости непосредственно в линию 21 через линию 22.

Линию 21, предназначенную для подачи жидкостного барьера, располагают в верхней части устройства с нисходящим потоком 2, и она делает возможным частичное или полное предотвращение подачи в устройство с нисходящим потоком 2 газовой смеси, поступающей из устройства с восходящим потоком 1, для того чтобы получить две зоны с различными составами газов, как это разъяснялось ранее.

Полимер, получаемый на стадии а), выгружают из нижней части реактора с нисходящим потоком 2 и через линию 11 подают в сепаратор твердой/газовой фаз 23 для того, чтобы избежать подачи в реактор стадии b) газовой смеси, поступающей из первого полимеризационного реактора. Упомянутую газовую смесь через линию 24 подают обратно в линию отправления на рецикл 6, в то время как отделенный пропиленовый полимер подают во второй реактор.

Второй газофазный реактор включает устройство с восходящим потоком 1' и устройство с нисходящим потоком 2', где частицы полимера перетекают соответственно снизу вверх в условиях быстрого псевдоожижения в направлении стрелки 14' и сверху вниз под действием силы тяжести в направлении стрелки 15'. Две зоны полимеризации 1' и 2' надлежащим образом соединяют друг с другом при помощи секций 3' и 5'. Пропиленовый полимер, покидающий сепаратор газовой/твердой фаз 23, через линию 25 подают в соединительную секцию 5' второго газофазного реактора. В упомянутом втором газофазном реакторе этилен сополимеризуют с пропиленом и/или 1-бутеном в присутствии пропана и водорода до получения фракции эластомерного полимера. Газовую смесь, содержащую этилен, пропилен и/или 1-бутен, водород и пропан, подают в упомянутый второй газофазный реактор через одну или несколько линий 13', подходящим образом размещенных в любой точке линии отправления на рецикл 6' в соответствии со знаниями специалистов в соответствующей области техники.

Аналогично первому реактору растущие полимерные частицы и газовая смесь покидают устройство с восходящим потоком 1', и их транспортируют в зону разделения твердой/газовой фаз 4'. Из зоны разделения 4' полимер поступает в устройство с нисходящим потоком 2', в то время как газовая смесь собирается в верхней части сепаратора 4', откуда через линию 6' газовую смесь переводят в компрессор 7'. На технологической схеме после компрессора 7' отправляемый на рецикл газ разделяют на два потока: первый поток через линию 16' перепускают в конденсатор 17', где его охлаждают при температуре, при которой пропилен и/или 1-бутен совместно с пропаном частично конденсируются. Второй поток, содержащий отправляемый на рецикл газ, охлаждают при помощи приспособления для охлаждения 8' и в газообразном состоянии подают через линию 9' в соединительную зону 5', а также через линию 10' в нижнюю часть устройства с восходящим потоком 1'. Сепарационную емкость 18' на технологической схеме располагают после конденсатора 17'. Газовую смесь, обогащенную водородом и этиленом, которая собирается в верхней части емкости 18', через линию 20' отправляют на рецикл в линию отправления на рецикл 6'. В противоположность этому, сконденсированную жидкость через линию 21' подают в устройство с нисходящим потоком 2'. Упомянутую жидкость можно подавать в устройство с нисходящим потоком 2' при помощи насоса 19'.

Для восполнения убыли компонентов (этилена, пропилена и/или 1-бутена, необязательных С5-С12 сомономеров), которые должны присутствовать в устройстве с нисходящим потоком 2' в ранее указанных количествах, вещества через линию 22' можно в виде жидкости непосредственно подавать в линию 21'. Линию 21', предназначенную для подачи жидкостного барьера, размещают в верхней части устройства с нисходящим потоком 2'.

Конечный сополимер этилена/пропилена, получающийся в результате проведения полимеризации стадий а) и b), выгружают через линию 11'.

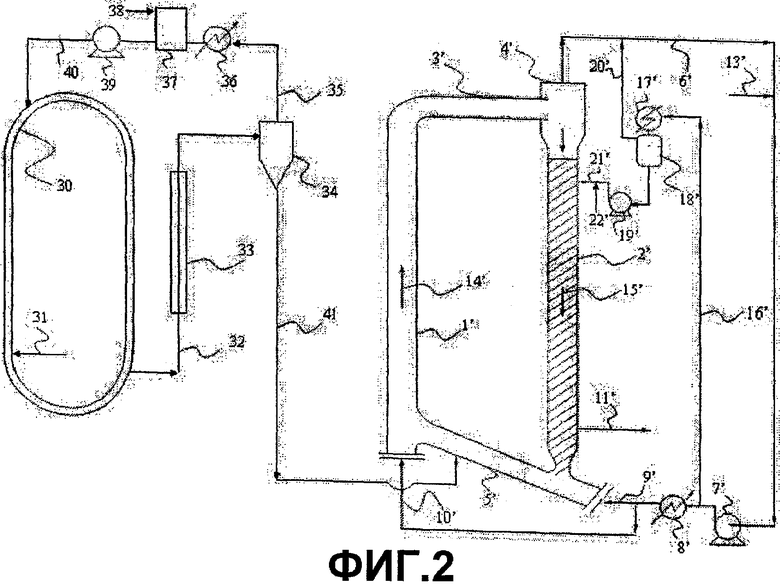

Фиг. 2 демонстрирует второй вариант реализации настоящего изобретения, в соответствии с которым стадию полимеризации а) проводят в жидкостном петлевом реакторе.

Жидкий пропилен совместно с компонентами форполимеризованного катализатора подают в жидкостной петлевой реактор 30 через линию 31. Полученную полипропиленовую суспензию непрерывно выгружают из петлевого реактора 30 и через линию 32 переводят в трубу с обогреваемой водяным паром рубашкой 33 для того, чтобы обеспечить испарение мономера во время транспортирования полимера до испарительного барабана 34, функционирующего при давлении в диапазоне 16-20 МПа.

Газовый поток, образованный не вступившими в реакцию мономерами, собирают в верхней части испарительного барабана 34 до подачи через линию 35 в конденсатор 36, где не вступившие в реакцию мономеры конденсируют до отправления на рецикл в петлевой реактор 30. Восполняющие убыль жидкие мономеры через линию 38 вводят в питающий резервуар 37, откуда жидкие мономеры отбирают и через линию 40 транспортируют в петлевой реактор 30 при помощи насоса 39.

Фракцию кристаллического полипропилена, собранную в нижней части испарительного барабана 34, через линию 41 транспортируют в газофазный реактор стадии b), имеющий те же самые компоновку и элементы, что и уже подробно описанные в отношении фиг. 1.

Способ полимеризации настоящего изобретения можно реализовать в присутствии системы высокоактивного катализатора Циглера-Натта или металлоценового типа.

Система катализатора Циглера-Натта включает катализаторы, полученные в результате проведения реакции между соединением переходного металла групп от 4 до 10 периодической таблицы элементов (новое представление) и металлоорганическим соединением групп 1, 2 или 13 периодической таблицы элементов.

В частности, соединение переходного металла можно выбирать из числа соединений Ti, V, Zr, Cr и Hf. Предпочтительные соединения представляют собой соединения, описывающиеся формулой Ti(OR)nXy-n, в которой n находится в диапазоне от 0 до y; у представляет собой валентность титана; Х представляет собой галоген, а R представляет собой углеводородную группу, содержащую 1-10 атомов углерода, или группу COR. В их числе в особенности предпочтительными являются соединения титана, имеющие, по меньшей мере, одну связь Ti-галоген, такие как тетрагалогениды или галогеналкоголяты титана. Предпочтительными конкретными соединениями титана являются TiCl3, TiCl4, Ti(OBu)4, Ti(OBu)Cl3, Ti(OBu)2Cl2, Ti(OBu)3Cl. Предпочтительные металлоорганические соединения представляют собой Al-органические соединения и, в частности, Al-алкильные соединения. Al-алкильное соединение предпочтительно выбирают из числа производных триалкилалюминия, таких как, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Также можно использовать алкилалюминийгалогениды, алкилалюминийгидриды или алкилалюминийсесквихлориды, такие как AlEt2Cl и Al2Et3Cl3, необязательно в смеси с упомянутыми производными триалкилалюминия.

В особенности подходящими для использования катализаторами ZN (Циглера-Натта), обеспечивающими достижение высокого выхода, являются те из них, у которых соединение титана наносят на носитель галогенид магния в активной форме, который предпочтительно представляет собой MgCl2 в активной форме. Соединения внутренних доноров электронов можно выбирать из числа сложных эфиров, простых эфиров, аминов и кетонов. В частности, предпочитается использование соединений, относящихся к простым 1,3-диэфирам, фталатам, бензоатам и сукцинатам.

Для того чтобы получить высокоизотактический кристаллический полипропилен со стадии полимеризации а), помимо донора электронов, присутствующего в твердом каталитическом компоненте, рекомендуется использовать внешний донор электронов (ЭД), добавляемый к компоненту, образуемому алюминийалкильным сокатализатором, или в полимеризационный реактор. Данные внешние доноры электронов можно выбирать из числа спиртов, гликолей, сложных эфиров, кетонов, аминов, амидов, нитрилов, алкоксисиланов и простых эфиров. Электронодонорные соединения (ЭД) можно использовать индивидуально или в смеси друг с другом. Предпочтительно соединение ЭД выбирают из числа алифатических простых эфиров, сложных эфиров и алкоксисиланов. Предпочтительные простые эфиры представляют собой С2-С20 алифатические простые эфиры и, в частности, циклические простые эфиры, предпочтительно содержащие 3-5 атомов углерода, такие как тетрагидрофуран (ТГФ), диоксан.

Предпочтительные сложные эфиры представляют собой алкиловые сложные эфиры С1-С20 алифатических карбоновых кислот и, в частности, С1-С8 алкиловые сложные эфиры алифатических монокарбоновых кислот, такие как этилацетат, метилформиат, этилформиат, метилацетат, пропилацетат, изопропилацетат, н-бутилацетат, изобутилацетат.

Предпочтительные алкоксисиланы описываются формулой Ra 1Rb 2Si(OR3)c, где а и b представляют собой целые числа в диапазоне от 0 до 2, с представляет собой целое число в диапазоне от 1 до 3, а сумма (а + b + c) равна 4; R1, R2 и R3 представляют собой алкильный, циклоалкильный или арильный радикалы, содержащие 1-18 атомов углерода. В особенности предпочтительными являются соединения кремния, у которых а равен 1, b равен 1, с равен 2, по меньшей мере, один из R1 и R2 выбирают из разветвленной алкильной, циклоалкильной или арильной групп, содержащих 3-10 атомов углерода, а R3 представляет собой С1-С10 алкильную группу, в частности метильную. Примеры таких предпочтительных соединений кремния представляют собой метилциклогексилдиметоксисилан, дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан. Кроме того, предпочтительными также являются соединения кремния, у которых а равен 0, с равен 3, R2 представляет собой разветвленную алкильную или циклоалкильную группу, а R3 представляет собой метил. Примеры таких предпочтительных соединений кремния представляют собой циклогексилтриметоксисилан, трет-бутилтриметоксисилан и 2,3-диметил-2-бутилтриметоксисилан.

Вышеупомянутые катализаторы в дополнение к высокой активности в полимеризации демонстрируют также и хорошие морфологические свойства, которые делают их в особенности подходящими для использования в способе газофазной полимеризации изобретения.

В способе настоящего изобретения также можно использовать и системы катализаторов на металлоценовой основе, и они включают:

по меньшей мере, одно соединение переходного металла, имеющее, по меньшей мере, одну π-связь;

по меньшей мере, один алюмоксан или одно соединение, способное образовывать алкилметаллоценовый катион; и

необязательно алюминийорганическое соединение.

Предпочтительным классом соединения металла, имеющего, по меньшей мере, одну π-связь, являются металлоценовые соединения, описывающиеся следующей формулой (I):

где М представляет собой переходный металл, принадлежащий к группам 4, 5 или к группам лантаноидов или актиноидов периодической таблицы элементов; предпочтительно М представляет собой цирконий, титан или гафний;

заместители Х, идентичные друг другу или отличные друг от друга, представляют собой моноанионные сигма-лиганды, выбираемые из группы, состоящей из водорода, галогена, R6, OR6, OCOR6, SR6, NR6 2 и RR6 2, где R6 представляет собой углеводородный радикал, содержащий от 1 до 40 атомов углерода; предпочтительно заместители Х выбирают из группы, состоящей из -Cl, -Br, -Me, -t, -n-Bu, -втор-Bu, -Ph, -Bz, -CH2SiMe3, -OEt, -OPr, -OBu, -OBz и -NMe2;

р представляет собой целое число, равное степени окисления металла М минус 2;

n равен 0 или 1; если n равен 0, то тогда мостик L отсутствует;

L представляет собой двухвалентный углеводородный фрагмент, содержащий от 1 до 40 атомов углерода, необязательно содержащий вплоть до 5 атомов кремния, соединяющий мостиковой связью Ср и А, предпочтительно L представляет собой двухвалентную группу (ZR7 2)n; при этом Z представляет собой С, Si, а группы R7, идентичные друг другу или отличные друг от друга, представляют собой водород или углеводородный радикал, содержащий от 1 до 40 атомов углерода;

более предпочтительно L выбирают из Si(CH3)2, SiPh2, SiPhMe, SiMe(SiMe3), CH2, (CH2)2, (CH2)3 или С(СН3)2;

Ср представляет собой замещенную или незамещенную циклопентадиенильную группу, необязательно сконденсированную с одним или несколькими замещенными или незамещенными, насыщенными, ненасыщенными или ароматическими кольцами;

А имеет то же самое значение, что и Ср, или представляет собой фрагмент NR7, -O, S, где R7 представляет собой углеводородный радикал, содержащий от 1 до 40 атомов углерода.

Алюмоксаны, используемые в качестве компонента b), считаются линейными, разветвленными или циклическими соединениями, содержащими, по меньшей мере, одну группу, относящуюся к типу:

где заместители U, идентичные или различные, определены выше.

В частности, в случае линейных соединений могут быть использованы алюмоксаны, описывающиеся формулой:

где n1 равен 0 или целому числу в диапазоне от 1 до 40, и где заместители U, идентичные или различные, представляют собой атомы водорода, атомы галогенов, С1-С20-алкильный, С3-С20-циклоалкильный, С6-С20-арильный, С7-С20-алкиларильный или С7-С20-арилалкильный радикалы, необязательно содержащие атомы кремния или германия, при том условии, что, по меньшей мере, один U отличается от галогена, а j находится в диапазоне от 0 до 1, при этом также являясь нецелым числом; или в случае циклических соединений могут быть использованы алюмоксаны, описывающиеся формулой:

где n2 представляет собой целое число в диапазоне от 2 до 40, а заместители U определены выше.

Далее способ изобретения будет описываться более подробно со ссылкой на следующие далее примеры, которые никоим образом не являются ограничивающими для предмета изобретения.

ПРИМЕРЫ

Характеристики

Показатель полидисперсности (PI): данное свойство тесно связано с молекулярно-массовым распределением рассматриваемого полимера. Оно обратно пропорционально сопротивлению полимера ползучести в расплавленном состоянии. Упомянутое сопротивление, называемое разделением модулей при низком значении модуля, то есть, 500 Па, определяли при температуре 200°С при использовании пластометра с параллельными плитками модели RMS-800, представленного на рынке компанией Rheometrics (США) и функционирующего при частоте колебаний, которая увеличивается от 0,1 до 100 рад/сек.

Из значения разделения модулей PI получают при помощи уравнения PI = 54,6 x (разделение модулей)- 1,76, где разделение модулей определяют как соотношение [частота при G' = 500 Па]/[частота при G'' = 500 Па], где G' представляет собой модуль накопления, а G'' представляет собой низкий модуль.

Текучесть порошка: 4 кг порошкообразного полимера загружают в стояк, имеющий коническое выпускное отверстие. Порошок прессуют в течение 6 часов при 0,5 кг/см2 при температуре 80°С. Данное прессование моделирует нижнюю часть промежуточного бункера. По истечении 6 часов открывают нижний вентиль конического выпускного отверстия и измеряют время, необходимое для опорожнения стояка.

Порошкообразный полимер, характеризующийся хорошей текучестью, демонстрирует короткие времена истечения, в то время как клейкий полимер требует длительных времен истечения.

Общие условия проведения полимеризации

Способ изобретения реализовали в непрерывных условиях в установке, включающей последовательность из двух газофазных реакторов, имеющих соединенные друг с другом зоны полимеризации, как это продемонстрировано на фиг. 1.

В качестве катализатора полимеризации используют катализатор Циглера-Натта, включающий:

- твердый компонент титанового катализатора, получаемый в соответствии с методикой, описанной в документе WO 00/63261, в примере 10, согласно которой в качестве соединения внутреннего донора используют диэтил(2,3-диизопропилсукцинат);

- триэтилалюминий (ТЭАЛ) в качестве сокатализатора;

- дициклопентилдиметоксисилан в качестве внешнего донора.

В емкость предварительного введения в контакт подают приблизительно 2 г/час твердого компонента катализатора, при этом массовое соотношение ТЭАЛ/твердый компонент составляет 5, массовое соотношение ТЭАЛ/внешний донор составляет 3,5. Вышеупомянутые компоненты катализатора вводят в предварительный контакт при температуре 15°С в течение 10 минут.

Пример 1

Стадия а)

Катализатор после форполимеризации с пропиленом через линию 12 подавали в первый реактор газофазной полимеризации фиг. 1. В первом реакторе пропилен полимеризировали при использовании Н2 в качестве регулятора молекулярного веса и в присутствии пропана в качестве инертного разбавителя. Полимеризацию проводили при температуре 75°С и давлении 2,8 МПа.

Состав газовой фазы на стадии а) определен в таблице 1, которая относится к рабочим условиям в первом реакторе. В первый реактор никакого сомономера не подавали. Восполняющие убыль пропан, пропилен и водород в качестве регулятора молекулярного веса подавали через линию 13.

Анализировали свойства кристаллического полипропилена, полученного в первом реакторе. Из таблицы 1 можно видеть, что полипропиленовая смола характеризовалась индексом расплава MIL, приблизительно равным 55, и содержанием фракции, растворимой в ксилоле, 3,2 % (мас.).

Первый реактор производил приблизительно 70 % (мас.) (доля компонента в смеси в % (мас.)) от совокупного количества полимера, получаемого как в первом, так и во втором реакторах.

Полимер, получаемый в первом реакторе, непрерывно выгружали через линию 11, отделяли от газа в сепараторе газовой/твердой фаз и повторно вводили в соединительную секцию 5' второй газовой фазы.

Стадия b)

Второй газофазный реактор предназначается для получения фракции аморфного полимера в результате проведения сополимеризации этилена с пропиленом. В соответствии с данным примером данный газофазный реактор эксплуатируют, выдерживая подобные концентрации мономеров и водорода в устройстве с восходящим потоком и устройстве с нисходящим потоком для того, чтобы на стадии b) получить одну единственную фракцию эластомерного полимера: данные условия называются «унимодальным режимом эксплуатации».

Второй реактор эксплуатировали в условиях проведения полимеризации при температуре, приблизительно равной 73°С, и давлении, приблизительно равном 1,9 МПа. Восполняющие убыль пропан, этилен, пропилен и водород через линию 13' подавали в систему отправления на рецикл.

Концентрации этилена и пропилена в данном реакторе указаны в таблице 2, где также указано и молярное соотношение водород/этилен. Полученная фракция эластомерного полимера характеризуется растворимостью в ксилоле, приблизительно равной 90 % (мас.).

Гетерофазный пропиленовый сополимер, получающийся в результате проведения вышеупомянутой ступенчатой полимеризации, непрерывно выгружают из устройства с нисходящим потоком второго реактора через линию 11'.

В таблице 3 приводятся свойства данного сополимера, характеризующегося указанным хорошим балансом между жесткостью и ударной вязкостью. Значение ударной вязкости по Изоду при 23°С составляет 45,9 кДж/м2, в то время как модуль упругости при изгибе составляет 865 МПа. Кроме того, в измерениях отмечена и удовлетворительная текучесть.

Пример 2

Способ изобретения реализовали при использовании той же самой установки и того же самого катализатора полимеризации, что и в примере 1.

На стадии а) в соответствии с рабочими условиями, приведенными в таблице 1, получали полипропиленовый гомополимер.

На стадии b) получали сополимер с составом, отличным от состава сополимера, полученного в примере 1. Подробная информация относительно рабочих условий на стадии а) и стадии b) приводится в таблицах 1 и 2.

Сополимер, полученный на стадии b), характеризуется содержанием фракции, растворимой в ксилоле, 67 % (мас.). В таблице 3 продемонстрированы физические/механические свойства конечного гетерофазного сополимера. Материал демонстрирует значение ударной вязкости по Изоду при 23°С 4,5 кДж/м2, а модуль упругости при изгибе равен 1128 МПа. Порошкообразный полимер обнаруживает превосходную текучесть.

Пример 3

Способ изобретения реализовали при использовании той же самой установки и того же самого катализатора полимеризации, что и в примере 1.

Стадия а)

Пропиленовый гомополимер получали в соответствии с рабочими условиями, приведенными в таблице 1. Индекс расплава MIL составлял 65 дг/мин, и приблизительно 2,4 % (мас.) полимера растворялось в ксилоле.

Стадия b)

В соответствии с данным примером газофазный реактор эксплуатируют при установлении различных условий по концентрациям мономеров и водорода в устройстве с восходящим потоком и устройстве с нисходящим потоком для того, чтобы на стадии b) обеспечить получение двух четко различающихся фракций эластомерных полимеров. Рабочие условия в двух зонах полимеризации различались вследствие подачи через линию 21' барьерной текучей среды в верхнюю часть устройства с нисходящим потоком. В результате устройство с восходящим потоком содержало более высокую концентрацию этилена в сопоставлении с устройством с нисходящим потоком. Упомянутые различные концентрации мономеров и водорода в устройстве с восходящим потоком и устройстве с нисходящим потоком приведены в таблице 2. Каучукоподобный компонент, получаемый в устройстве с восходящим потоком, в своей основе имеет соотношение количеств этилен/пропилен: С2/(С2+С3)=0,457, в то время как каучукоподобный компонент, получаемый в устройстве с нисходящим потоком, своим источником имеет газовую фазу, в которой данное соотношение составляет 0,166.

Состав текучего барьера в линии 21' приведен в таблице 4. Частично жидкий барьер линии 21' поступает со стадии конденсации в конденсаторе 17' при рабочих условиях 17°С и 1,9 МПа, где часть потока, отправляемого на рецикл, охлаждают и частично конденсируют.

Гетерофазный сополимер непрерывно выгружали через линию 11', а свойства данного полимера приводятся в таблице 3.

Пример 4

Способ изобретения реализовали при использовании той же самой установки и того же самого катализатора полимеризации, что и в примере 1.

Как и в примере 3, на стадии а) получали кристаллический гомополимер, а текучий барьер подавали в верхнюю часть устройства с нисходящим потоком стадии b) для того, чтобы на стадии b) получить две четко различающиеся фракции эластомерного полимера. Однако концентрации мономеров и пропана отличаются от соответствующих параметров из примера 3, и их значения приведены в таблицах 1 и 2.

Сополимерный компонент, получаемый в устройстве с восходящим потоком стадии b), в своей основе имеет соотношение количеств этилена и пропилена: С2/(С2 + С3) = 0,395, в то время как каучукоподобный компонент, получаемый в устройстве с нисходящим потоком стадии b), своим источником имеет газовую фазу, в которой данное соотношение составляет 0,279.

В таблице 3 продемонстрированы физические/механические свойства полученного гетерофазного сополимера. Материал демонстрирует значение ударной вязкости по Изоду при 23°С 32,8 кДж/м2, модуль упругости при изгибе 947 МПа.

Пример 5 (сравнительный)

Использовали устройство, включающее только один реактор газофазной полимеризации, имеющий соединенные друг с другом зоны полимеризации. Упомянутый реактор имеет ту же самую конфигурации, что и газофазные реакторы, продемонстрированные на фиг. 1.

В устройство с восходящим потоком упомянутого реактора подавали тот же самый катализатор, что и использованный в примере 1. Температуру в части реактора, образуемой устройством с восходящим потоком, выдерживали равной 65°С, а давление приблизительно было равно 2,3 МПа.

Для того, чтобы получить фракцию эластомерного полимера в устройстве с восходящим потоком и одновременно фракцию кристаллического пропилена в устройстве с нисходящим потоком, упомянутый газофазный реактор эксплуатируют при установлении различных условий по концентрации мономеров и водорода в устройстве с восходящим потоком и устройстве с нисходящим потоком. Этого добиваются в результате подачи барьерной текучей среды в верхней части устройства с нисходящим потоком. Рабочие условия, использованные в устройстве с восходящим потоком и устройстве с нисходящим потоком, приведены в таблице 5, в то время как состав текучего барьера приводится в таблице 4.

Свойства конечного полимера продемонстрированы в таблице 3. Полученный гетерофазный пропиленовый сополимер демонстрирует чрезвычайно низкие значения жесткости, поскольку вследствие присутствия С2Н4 в устройстве с нисходящим потоком получение высококристаллической фракции в устройстве с нисходящим потоком невозможно. Кроме того, полученный сополимер является клейким материалом, что приводит к возникновению недостатков при стабильной эксплуатации реактора и оборудования, расположенного на технологической схеме дальше. В таблице 3 не приводится текучесть порошкообразного полимера, поскольку в условиях испытаний у полимера текучесть совершенно отсутствовала.

Первый реактор (стадия а))

Второй реактор (стадия b))

Конечный сополимер

Состав текучего барьера

Сравнительный пример 5

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСТАДИЙНЫЙ СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2008 |

|

RU2475501C2 |

| КОМПОЗИЦИИ НА ОСНОВЕ ПРОПИЛЕНОВОГО ПОЛИМЕРА | 2010 |

|

RU2528384C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ СИСТЕМ ТРУБ И ЛИСТОВ | 2011 |

|

RU2567546C2 |

| ТРУБЫ И ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2567750C2 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2018 |

|

RU2733752C1 |

| СТЕРИЛИЗУЕМАЯ И УДАРОПРОЧНАЯ ПОЛИПРОПИЛЕНОВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2443729C2 |

| ТРУБОПРОВОДНЫЕ СЕТИ, ИЗГОТОВЛЕННЫЕ ИЗ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ ПРОПИЛЕНА И АЛЬФА-ОЛЕФИНОВ | 2005 |

|

RU2377461C2 |

| КОМПОЗИЦИЯ ПРОПИЛЕНОВОГО СТАТИСТИЧЕСКОГО СОПОЛИМЕРА ДЛЯ ТРУБНЫХ ПРИМЕНЕНИЙ | 2014 |

|

RU2627360C2 |

| НАПОРНЫЕ ТРУБЫ И ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ ДЛЯ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2532182C2 |

| Полиолефиновая композиция с улучшенной ударной прочностью и устойчивостью к побелению | 2019 |

|

RU2782633C1 |

Изобретение может быть использовано для получения пропиленовых сополимеров с хорошим балансом между жесткостью и ударной вязкостью. Гетерофазные пропиленовые сополимеры получают полимеризацией пропилена в присутствии катализатора Циглера-Натта или металлоценового типа и водорода в качестве регулятора молекулярного веса. На первой стадии полимеризуют пропилен в газовой или жидкой фазе в первом реакторе необязательно совместно с одним или более α-олефиновыми сомономерами. Получают фракцию кристаллического полимера, имеющую растворимость в ксилоле при температуре окружающей среды меньше 7 мас.%. На второй стадии полученную фракцию подают во второй газофазный реактор, где сополимеризуют этилен с пропиленом и/или 1-бутеном и необязательно одним или более α-олефиновыми сомономерами C5-C12. Зоны полимеризации в реакторах соединены друг с другом. Растущие полимерные частицы во втором реакторе перетекают снизу вверх через первую зону полимеризации с восходящим потоком и поступают во вторую зону полимеризации с нисходящим потоком, а затем повторно поступают в первую зону полимеризации, обеспечивая тем самым циркуляцию полимера между зонами полимеризации. Фракцию кристаллического полимера подают в месте соединения днищ между первой и второй зонами полимеризации. Изобретение позволяет получать две четко различающиеся фракции эластомерного полимера, 8 з.п. ф-лы, 2 ил., 5 табл.

1. Способ получения гетерофазных пропиленовых сополимеров в первом и втором последовательно соединенных реакторах путем полимеризации пропилена в присутствии катализатора полимеризации, который является катализатором Циглера-Натта или металлоценового типа, и водорода в качестве регулятора молекулярного веса, включающий следующие стадии:

а) полимеризация пропилена в газовой или жидкой фазе в первом реакторе, необязательно совместно с одним или более α-олефиновыми сомономерами, с получением фракции кристаллического полимера, имеющей растворимость в ксилоле при температуре окружающей среды меньше 7 мас.%;

b) подача полученной на стадии а) фракции кристаллического полимера во второй газофазный реактор, сополимеризация этилена с пропиленом и/или 1-бутеном и необязательно одним или более α-олефиновыми сомономерами C5-C12 во втором газофазном реакторе с соединенными друг с другом зонами полимеризации, где растущие полимерные частицы перетекают снизу вверх через зону полимеризации первого устройства с восходящим потоком в условиях быстрого псевдоожижения или транспортирования, покидают упомянутое устройство с восходящим потоком и поступают в зону полимеризации второго устройства с нисходящим потоком, через которую они перетекают сверху вниз под действием силы тяжести, покидают упомянутое устройство с нисходящим потоком и повторно поступают в устройство с восходящим потоком, таким образом обеспечивая циркуляцию полимера между упомянутыми двумя зонами полимеризации, причем фракцию кристаллического полимера подают в месте соединения днищ между устройством с нисходящим потоком и устройством с восходящим потоком, отличающийся тем, что во втором газофазном реакторе на стадии b) получают две четко различающиеся фракции эластомерного полимера.

2. Способ по п.1, где для проведения стадии а) используют газофазный реактор с соединенными друг с другом зонами полимеризации.

3. Способ по п.1, где стадию а) проводят в жидкофазном петлевом реакторе.

4. Способ по п.3, где упомянутый петлевой реактор эксплуатируют при температуре от 50 до 90°С, в то время как давление находится в диапазоне 2,0 - 10 МПа.

5. Способ по п.1, где газофазный реактор стадии ь) эксплуатируют при установлении различных условий по концентрации мономеров и водорода в упомянутом устройстве с восходящим потоком и упомянутом устройстве с нисходящим потоком.

6. Способ по п.5, где в упомянутом устройстве с нисходящим потоком рабочие условия представляют собой:

молярное отношение H2/C2H4 от 0 до 0,4;

молярное отношение С2Н4/(С2Н4+С3Н6) от 0,01 до 0,6;

совокупная концентрация пропилена и/или 1-бутена от 5,0 до 90 об.%.

7. Способ по п.5, где этилен/пропиленовый каучукоподобный компонент, получаемый в упомянутом устройстве с нисходящим потоком, характеризуется содержанием этилена от 10 до 60 мас.%.

8. Способ по п.5, где в упомянутом устройстве с восходящим потоком рабочие условия представляют собой:

молярное отношение Н2/С2H4 от 0,005 до 1,0;

молярное отношение C2H4/(C2H+C3H6) от 0,1 до 1;

совокупная концентрация пропилена и/или 1-бутена от 10 до 95 об.%.

9. Способ по п.5, где этилен/пропиленовый каучукоподобный компонент, получаемый в упомянутом устройстве с восходящим потоком, характеризуется содержанием этилена от 30 до 80 мас.%.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ получения порошкообразных полиолефинов и установка для его осуществления | 1979 |

|

SU957770A3 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Двухдвигательный привод | 1981 |

|

SU1012195A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2010-11-20—Публикация

2005-12-09—Подача