ПЕРЕКРЕСТНЫЕ ССЫЛКИ К РОДСТВЕННЫМ ЗАЯВКАМ

Настоящая формула изобретения является преимуществом приоритетной заявки №61/003,792, поданной 20 ноября 2007 года, раскрытие которой полностью включено в настоящее описание посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к производству полиолефина, и более предпочтительно, изобретение относится к регулированию свойств продукта в течение процесса полимеризации полиолефинов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Термин "бимодальная " или "мультимодальная" по отношению к полиолефиновым смолам обычно означает, что смола обладает, по меньшей мере, двумя отличными друг от друга интервалами молекулярной массы, которые могут придавать желательные свойства продукту в широком спектре. В основном бимодальные смолы изготавливались в двух отдельных реакторах, соединенных последовательно, в частности, продукт, обладающий первой молекулярной массы, перемещали непосредственно из первой реакционной зоны, в которой его изготавливали, и вводили во вторую реакционную зону, обычно обеспечивающую различные условия полимеризации для изготовления полимерной композиции. Двухстадийные процессы трудно контролировать, и что, возможно, более важно, они имеют финансовый недостаток. Кроме того, зачастую полимерные продукты не смешиваются однородно в том отношении, что, по меньшей мере, некоторые частицы полностью относятся к одному виду или другому. По этой причине желательно найти способы изготовления однородных бимодальных полиолефинов в одном-единственном реакторе.

В качестве альтернативы, один подход к изготовлению бимодальных полиолефиновых композиций в одиночном реакторе заключается в применении смешанной каталитической системы, в которой один каталитический компонент дает в основном низкомолекулярный (НМ) продукт, а другой каталитический компонент приводит к образованию в основном высокомолекулярного (ВМ) продукта. Например, для сополимеризации полимеров, обладающих двумя средними молекулярными массами, часто применяются бимодальные катализаторы при использовании единой каталитической системы.

При включении и одного и другого таких каталитических компонентов в единую каталитическую систему может быть получен бимодальный продукт. Компоненты с отличными молекулярными массами в полимере смешиваются на молекулярном уровне, что дает полимерный продукт, который относительно не содержит гели по сравнению с аналогичными продуктами, изготовленными при осуществлении процессов в многоступенчатом реакторе или реакторе последовательного включения или при смешивании двух отдельных унимодальных смол.

Регулирование соотношения компонентов в бимодальном полимерном продукте или композиции представляет значительный промышленный интерес. Физико-химические характеристики бимодальных смол зачастую чувствительны к распределению компонентов. Так, например, при производстве высокомолекулярной пленки высокой плотности для достижения желательной технической характеристики может потребоваться регулирование распределения компонентов с точностью до примерно 2% от заданной величины.

Массовая доля или "распределение" ВМ и НМ компонентов в общем полимерном продукте в значительной степени находится под влиянием относительного количества каждого типа катализатора в каталитической системе. Хотя теоретически каталитическая система, содержащая подходящие количества каждого катализатора, может быть синтезирована и использована для получения желаемого распределения в определенном случае, использование подобной системы на практике было бы затруднительным, т.к. относительные производительности каталитических компонентов могут изменяться в зависимости от изменений в реакторе условий или уровней ядов.

Методика изменения характеристик текучести бимодальной смолы заключается в изменении распределения компонентов в смоле или массовой доли ВМ компонента в продукте. При изменении относительных количеств ВМ и НМ компонентов в смоле также могут изменяться характеристики текучести. К сожалению, в некоторых случаях изменение распределения влияет более, чем на одну переменную. В некоторых продуктах изменение распределения ВМ компонента на несколько процентов может значительно влиять как на индекс текучести смолы, так и на показатель текучести расплава (ПТР).

ПТР представляет собой соотношение двух разных измерений индекса текучести расплава и используется для определения снижения вязкости полимера при сдвиге. Как хорошо известно, измерения индекса текучести расплава отображают скорость экструзии термопластов через отверстие головки экструдера при заданной температуре и нагрузке и зачастую используются как средства определения молекулярной массы всего полимера.

Как правило, в известном уровне техники полагают, что понижение концентрации водорода в течение полимеризации при использовании бимодальной каталитической системы будет увеличивать ПТР продукта за счет увеличения неравномерного распределения ВМ и НМ компонентов в продукте.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение широко относится к различным системам и способам получения и/или регулирования свойств полиолефинового продукта.

Способ изготовления полиолефиновой композиции в соответствии с одним вариантом изобретения заключается во взаимодействии одного или большего количества мономеров в одиночном реакторе, содержащем бикомпонентную каталитическую систему, включающую первый каталитический компонент и второй каталитический компонент, каждый из которых характеризуется каталитической производительностью и ответной реакцией на агент передачи цепи; реактор характеризуется концентрацией агента передачи цепи; ответная реакция на агент передачи цепи второго каталитического компонента имеет другую чувствительность, чем ответная реакция на агент передачи цепи первого каталитического компонента; выполнении полимеризации олефиновых мономеров с получением олефинового полимера, характеризуемого показателем текучести расплава; при этом первый каталитический компонент приводит в образованию высокомолекулярной (ВМ) фракции полимера, а второй каталитический компонент приводит к образованию низкомолекулярной (НМ) фракции полимера; изменении концентрации агента передачи цепи, присутствующего в реакторе, с целью сдвига пиков ВМ и ИМ фракций полимера в одном и том же направлении, при этом изменение концентрации агента передачи цепи также вызывает изменение показателя текучести расплава в первом направлении; и регулировании, по меньшей мере, одного условия в реакторе для достижения распределения молекулярных масс, причем изменение показателя текучести расплава меняет направление.

Способ изготовления полиолефиновой композиции в соответствии с другим вариантом изобретения заключается во взаимодействии одного или большего количества мономеров в одиночном реакторе, содержащем бикомпонентную каталитическую систему, включающую первый каталитический компонент и второй каталитический компонент, каждый из которых характеризуется каталитической производительностью и ответной реакцией на агент передачи цепи; реактор характеризуется концентрацией агента передачи цепи; ответная реакция на агент передачи цепи второго каталитического компонента имеет другую чувствительность, чем ответная реакция на агент передачи цепи первого каталитического компонента; и выполнении полимеризации олефиновых мономеров с получением олефинового полимера, характеризуемого показателем текучести расплава и индексом текучести; при этом первый каталитический компонент приводит к образованию высокомолекулярной (ВМ) фракции полимера, а второй каталитический компонент приводит к образованию низкомолекулярной (НМ) фракции полимера; при этом понижение концентрации водорода, присутствующего в реакторе, при поддержании приблизительно постоянного индекса текучести вызывает уменьшение показателя текучести расплава.

Способ изготовления полиэтиленовой композиции, подходящей для формования раздувом, в соответствии с другим вариантом изобретения заключается во взаимодействии по меньшей мере этилена в одиночном реакторе, содержащем бикомпонентную каталитическую систему, включающую первый каталитический компонент и второй каталитический компонент, каждый из которых характеризуется каталитической производительностью и ответной реакцией на водород; реактор характеризуется концентрацией водорода; ответная реакция на агент передачи цепи второго каталитического компонента имеет другую чувствительность, чем ответная реакция на агент передачи цепи первого каталитического компонента; и выполнении полимеризации этилена с получением полиэтилена, характеризуемого показателем текучести расплава и индексом текучести; при этом первый каталитический компонент приводит к образованию высокомолекулярной (ВМ) фракции полиэтилена, а второй каталитический компонент приводит к образованию низкомолекулярной (НМ) фракции полиэтилена; при этом понижение концентрации водорода, присутствующего в реакторе, при поддержании приблизительно постоянного индекса текучести вызывает уменьшению показателя текучести расплава.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

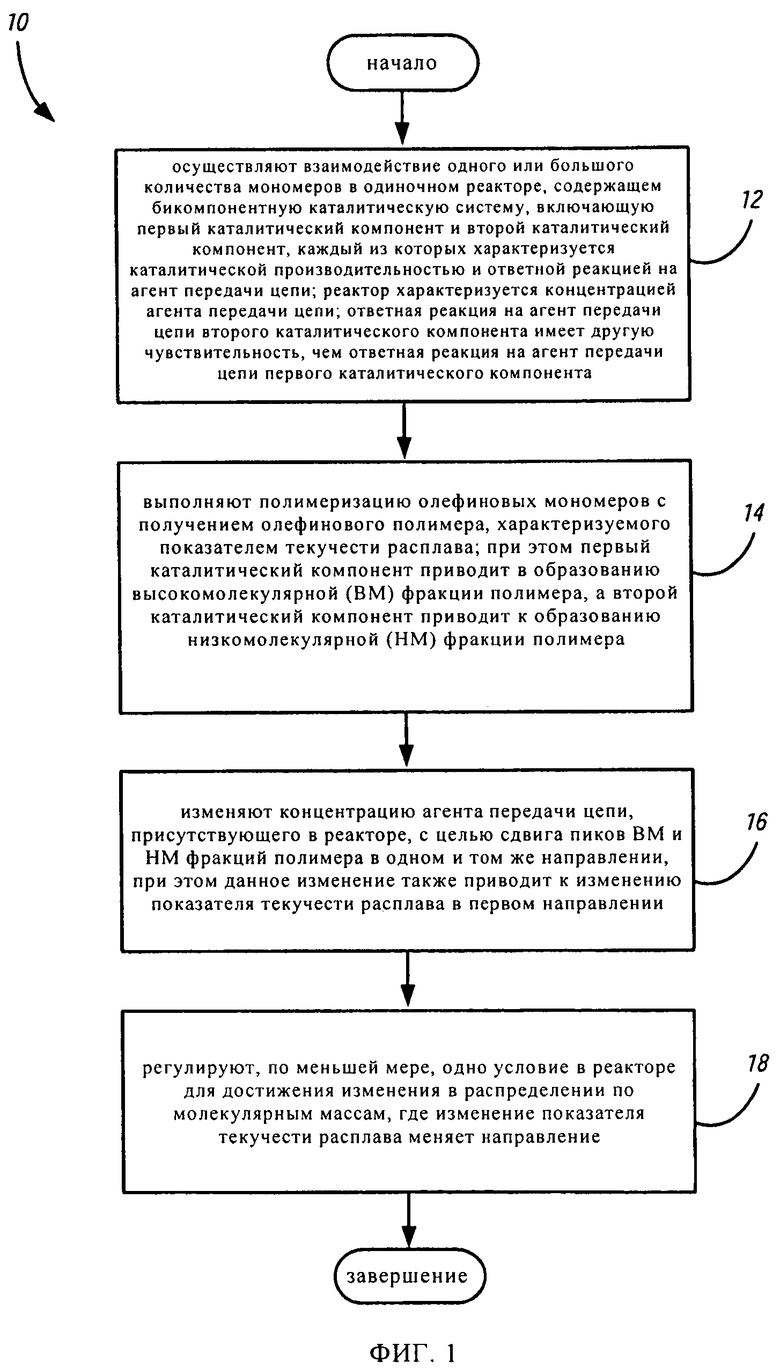

На фиг.1 приведено схематическое представление общего вида способов, систем и/или устройств конкретных вариантов настоящего изобретения.

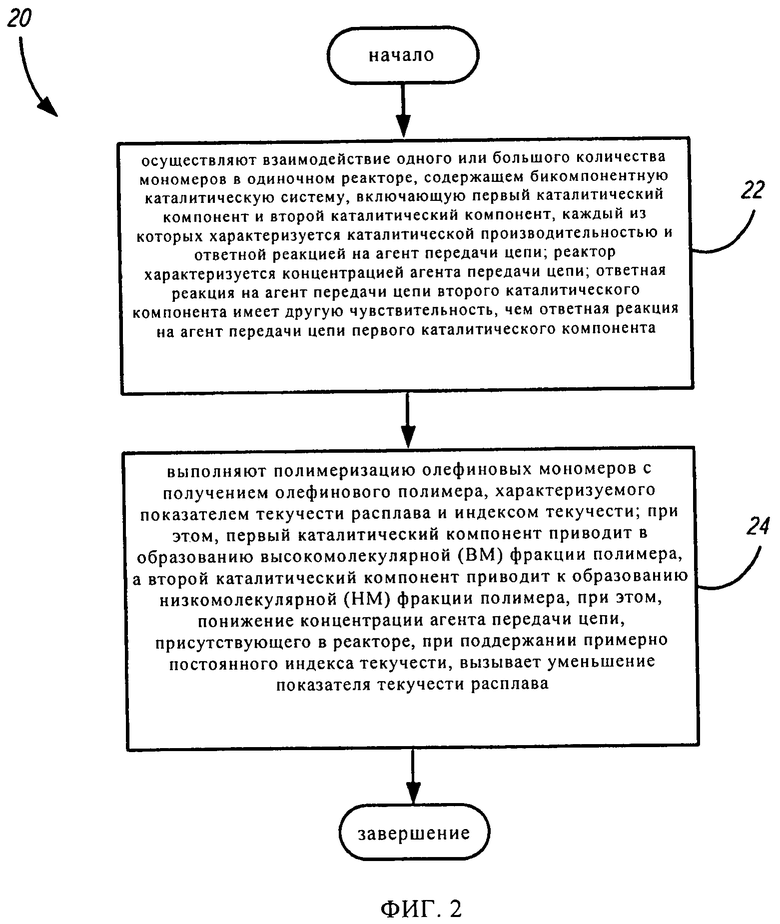

На фиг.2 приведено схематическое представление общего вида способов, систем и/или устройств конкретных вариантов настоящего изобретения.

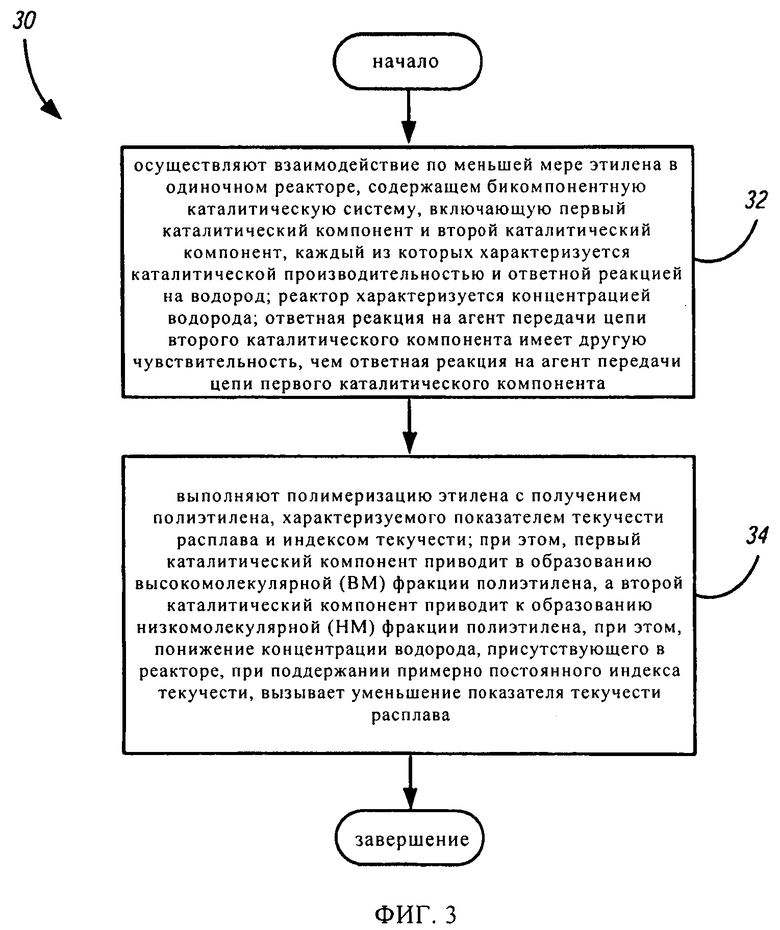

На фиг.3 приведено схематическое представление общего вида способов, систем и/или устройств конкретных вариантов настоящего изобретения.

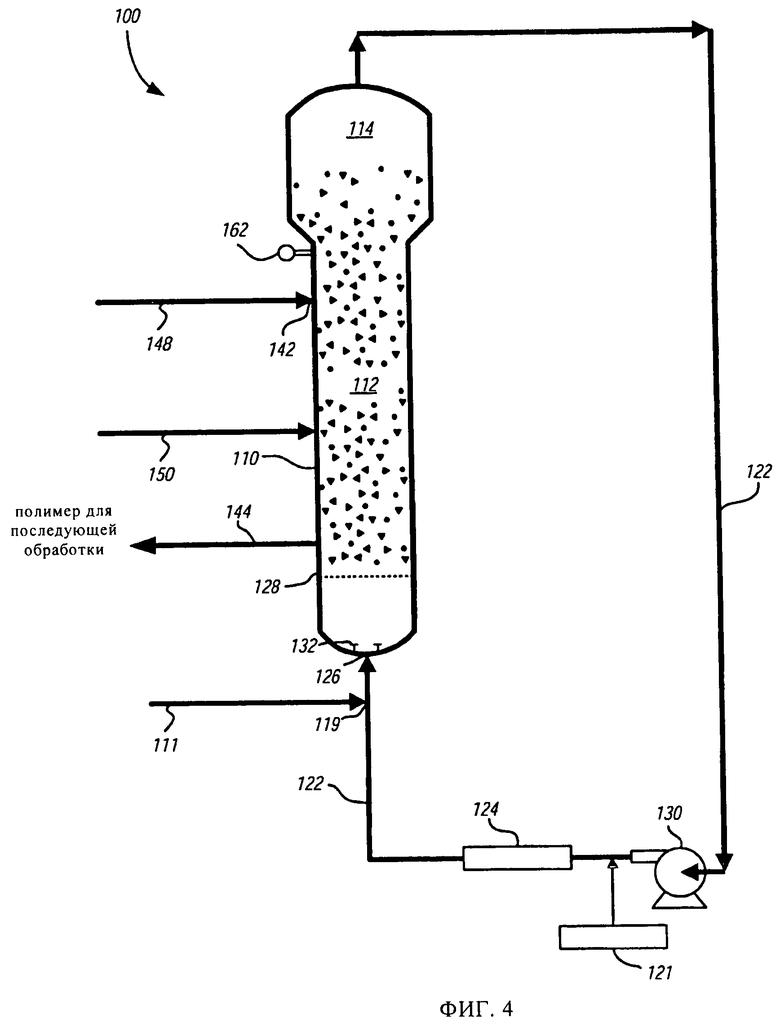

На фиг.4 приведено схематическое представление общего вида способов, систем и/или устройств конкретных вариантов настоящего изобретения, иллюстрирующее исполнение реакторной установки для газофазной полимеризации.

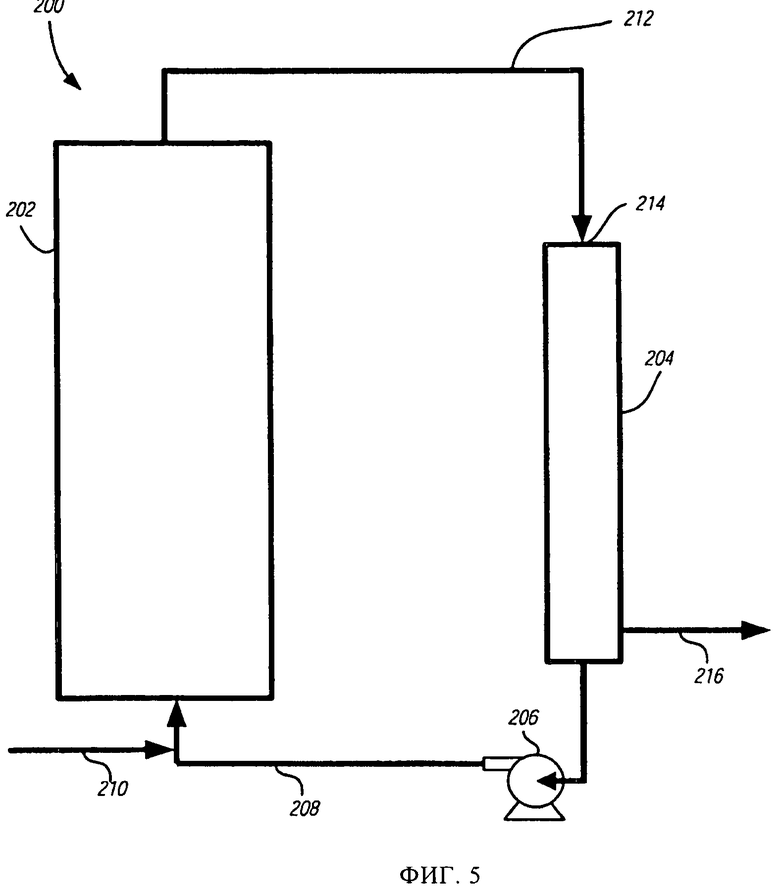

На фиг.5 приведено схематическое представление общего вида способов, систем и/или устройств конкретных вариантов настоящего изобретения, иллюстрирующее исполнение реакторной установки для газофазной полимеризации.

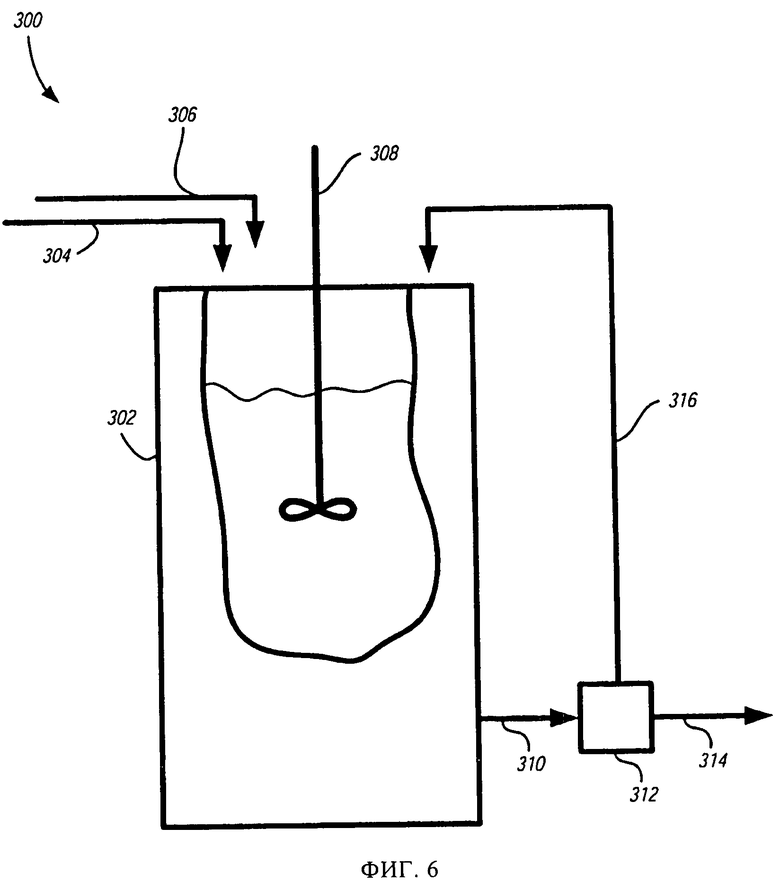

На фиг.6 приведено схематическое представление общего вида способов, систем и/или устройств конкретных вариантов настоящего изобретения, иллюстрирующее исполнение реакторной установки для жидкофазной полимеризации.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Перед тем как настоящие соединения, компоненты, композиции и/или способы раскрываются и описываются, необходимо понимать, что, если не указано иное, то изобретение не ограничивается конкретными соединениями, компонентами, композициями, действующими веществами, условиями реакции, лигандами, металлоценовыми структурами или т.п., соответственно они могут варьироваться за исключением особо указанных случаев. Также необходимо понимать, что терминология, используемая в настоящем описании, представлена с целью описания только конкретных вариантов изобретения и не предназначена для ограничения объема притязаний.

Также следует обратить внимание на то, что в описании и предложенной формуле изобретения формы единственного числа включают множественные значения за исключением особо указанных случаев. Таким образом, ссылка на "уходящую группу", как и составляющая, "замещенная уходящей группой", включают более одной уходящей группы, так что составляющая может быть замещена двумя или большим числом таких групп. Аналогично, ссылка на "атом галогена", как и составляющая, "замещенная атомом галогена", включают более одного атома галогена, так что составляющая может быть замещена двумя или большим числом атомов галогена, ссылка на "заместитель" включает один или несколько заместителей, ссылка на "лиганд" включает один или несколько лигандов и т.п. Последующее описание составлено с целью иллюстрации общих принципов настоящего изобретения и не направлено на ограничение указанной в описании идеи изобретения. Дополнительно, частные признаки, охарактеризованные в настоящем описании, могут быть использованы в комбинации с другими признаками в различных возможных их сочетаниях и преобразованиях.

В контексте настоящего описания все ссылки на Периодическую таблицу элементов и ее группы относятся к Новой схеме нумераций, опубликованной в кратком химическом словаре «HAWLEY'S CONDENSED CHEMICAL DICTIONARY, тринадцатое издание, John Wiley & Sons, Inc., (1997)» (воспроизведена в словаре с правом доступа IUPAC), если не указано иное.

Настоящее изобретение широко относится к различным системам и способам регулирования свойств многокомпонентного полиолефинового продукта.

Общий способ 10 изготовления полиолефина может быть описан, например, со ссылкой на фиг.1, на которой, на этапе 12, осуществляют взаимодействие одного или большего количества олефиновых мономеров в одиночном реакторе, содержащем бикомпонентную каталитическую систему, включающую первый каталитический компонент и второй каталитический компонент, каждый из которых характеризуется каталитической производительностью и ответной реакцией на агент передачи цепи; реактор характеризуется концентрацией агента передачи цепи; ответная реакция на агент передачи цепи второго каталитического компонента имеет другую чувствительность, чем ответная реакция на агент передачи цепи первого каталитического компонента. На этапе 14 выполняют полимеризацию олефиновых мономеров с получением олефинового полимера, характеризуемого показателем текучести расплава; при этом первый каталитический компонент приводит к образованию высокомолекулярной (ВМ) фракции полимера, а второй каталитический компонент приводит к образованию низкомолекулярной (НМ) фракции полимера. На этапе 16 изменяют концентрацию агента передачи цепи, присутствующего в реакторе, с целью сдвига пиков ВМ и НМ фракций полимера в одном и том же направлении, при этом изменение концентрации агента передачи цепи также вызывает изменение показателя текучести расплава в первом направлении. На этапе 18 регулируют, по меньшей мере, одно условие в реакторе для достижения распределения молекулярных масс, где изменение показателя текучести расплава меняет направление.

Общий способ 20 для изготовления полиолефина может быть описан, например, со ссылкой на фиг.2, на которой, на этапе 22, осуществляют взаимодействие одного или большего количества олефиновых мономеров в одиночном реакторе, содержащем бикомпонентную каталитическую систему, включающую первый каталитический компонент и включающую первый каталитический компонент и второй каталитический компонент, каждый из которых характеризуется каталитической производительностью и ответной реакцией на агент передачи цепи; реактор характеризуется концентрацией агента передачи цепи; ответная реакция на агент передачи цепи второго каталитического компонента имеет другую чувствительность, чем ответная реакция на агент передачи цепи первого каталитического компонента. На этапе 24 выполняют полимеризации олефиновых мономеров с получением олефинового полимера, характеризуемого показателем текучести расплава и индексом текучести; при этом первый каталитический компонент проводит в образованию высокомолекулярной (ВМ) фракции полимера, а второй каталитический компонент приводит к образованию низкомолекулярной (НМ) фракции полимера. При этом понижение концентрации агента передачи цепи, присутствующего в реакторе, при поддержании постоянного индекса текучести вызывает уменьшение показателя текучести расплава.

Общий способ 30 для изготовления полиэтилена, пригодного для формования с раздувом, может быть описан, например, со ссылкой на фиг.3, на которой, на этапе 32, осуществляют взаимодействие по меньшей мере этилена в одиночном реакторе, содержащем бикомпонентную каталитическую систему, включающую первый каталитический компонент и второй каталитический компонент, каждый из которых характеризуется каталитической производительностью и ответной реакцией на водород; реактор характеризуется концентрацией водорода; ответная реакция на агент передачи цепи второго каталитического компонента имеет другую чувствительность, чем ответная реакция на агент передачи цепи первого каталитического компонента. На этапе 34 выполняют полимеризации этилена с получением полиэтилена, характеризуемого показателем текучести расплава и индексом текучести; при этом первый каталитический компонент приводит к образованию высокомолекулярной (ВМ) фракции полиэтилена, а второй каталитический компонент приводит к образованию низкомолекулярной (НМ) фракции полиэтилена. При этом понижение концентрации водорода, присутствующего в реакторе, при поддержании постоянного индекса текучести вызывает уменьшение показателя текучести расплава.

Дополнительные особенности изготовления полиолефинов, включая особые устройства, описываются ниже, при этом каждая из нижеописанных особенностей особым образом рассматривается в различной комбинации с такими и другими общими предпочтительными подходами, охарактеризованными в настоящем описании.

Между тем настоящее изобретение применимо к газофазному производству полиолефина, общие понятия и идеи в настоящем описании также применимы для многих типов процессов, включая, но не ограничиваясь только ими, газофазный, газ/твердая фаза, жидкость/твердая фаза, газ/жидкая фаза, и каталитических реакторных установок - газ/жидкость/твердая фаза, включая полимеризационные каталитические реакторные установки; установок производства периодической загрузки - газофазную, газ/твердая фаза, жидкость/твердая фаза, газ/жидкая фаза и газ/жидкость/твердая фаза и т.д.

Как для удобства понимания читателем, так и для представления различных вариантов настоящего изобретения по смыслу значительная часть нижеследующего описания должна быть представлена терминами промышленной, газофазной системы производства полиэтилена. Следует учитывать то, что это демонстрируется только путем представления неограничивающих примеров.

Использование способов и систем, как описано в настоящем описании, приводит к надежному, используемому в промышленном масштабе и экономически выгодному непрерывному производству полиолефина. Более того, использование методики, представленной в настоящем описании, приводит к образованию полимеров с недоступными до настоящего момента физическими свойствами.

Способы, охарактеризованные в настоящем описании, могут быть применимы для любого реакционного процесса, включая полимеризационный процесс в растворе, в суспензии и под высоким давлением. В одном объекте изобретения производят полимеры, пригодные для формования раздувом, с недоступными до настоящего момента физическими свойствами.

Процесс полимеризации

В каждом из вышеупомянутых, как правило, предпочтительных подходов и/или вариантов полимеры могут быть изготовлены с помощью разнообразных процессов, включая, но не ограничиваясь только ими, газофазный, газ/твердая фаза, жидкость/твердая фаза, газ/жидкая фаза, и реакторных установок газ/жидкость/твердая фаза, включая полимеризационные реакторные установки; систем массообмена - газофазной, газ/твердая фаза, жидкость/твердая фаза, газ/жидкая фаза и газ/жидкость/твердая фаза; систем смешения - газофазной, газ/твердая фаза, жидкость/твердая фаза, газ/жидкая фаза и газ/жидкость/твердая фаза; систем нагрева или охлаждения - газофазной, газ/твердая фаза, жидкость/твердая фаза, газ/жидкая фаза и газ/жидкость/твердая фаза и систем сушки - газ/твердая фаза, газ/твердая фаза/жидкая фаза и т.д.

Полимеризационные реакторные установки с псевдоожиженным слоем

В каждом из вышеупомянутых, как правило, предпочтительных подходов и/или вариантов реактор может составлять часть полимеризационной реакторной установки с псевдоожиженным слоем. Реакции газофазной полимеризации могут осуществляться в полимеризационных реакторах с псевдоожженным слоем и могут образовываться в реакторах с мешалкой или реакторах лопастного типа (напр., в установках с перемешанным слоем), которые включают твердую фазу в газовой среде. Несмотря на то что дальнейшее обсуждение будет описывать системы с псевдоожиженным слоем, в которых настоящее изобретение было признано предпочтительным и особенно эффективным, следует понимать, что общие понятия, относящиеся к использованию добавок непрерывности процесса, включающих очищающий материал, которые рассматриваются как относящиеся к предпочтительным системам с псевдоожиженным слоем, также могут быть применимы и к реакторным установкам с мешалкой или лопастного типа.

Псевдоожиженный слой обычно может включать слой частиц, в котором нарушается статическое трение между частицами. В каждом из вышеупомянутых, как правило, предпочтительных подходов и/или вариантов система с псевдоожиженным слоем может представлять собой открытую систему с псевдоожиженным слоем или закрытую систему с псевдоожиженным слоем. Открытая система с псевдоожиженным слоем может включать одну или более жидкостей и один или более типов псевдоожиженных твердых частиц и имеет одну или более поверхностей псевдоожиженного слоя, которые подвергаются воздействию открытой нерегулируемой атмосферы. Например, открытая система с псевдоожиженным слоем может представлять собой открытый резервуар, такой как резервуар без крышки или открытый резервуар реактора периодического действия или параллельного реактора периодического действия (например, камеру микротитратора). В качестве альтернативы, система с псевдоожиженным слоем может представлять собой закрытую систему с псевдоожиженным слоем. Закрытая система с псевдоожиженным слоем может включать одну или более жидкостей и один или более типов псевдоожиженных частиц, которые, как правило, ограничены барьером таким образом, что стесняется движение жидкости и частиц. Например, закрытая система с псевдоожиженным слоем может включать трубопровод (например, для переноса частиц); рециркуляционную систему с псевдоожиженным слоем, такую как полимеризационная реакторная установка с псевдоожиженным слоем из фиг.4; любая из них может быть связана с различными бытовыми, рыночными и/или промышленными областями применения.

Закрытая система с псевдоожиженным слоем может находиться в гидравлическом соединении с открытой системой с псевдоожиженным слоем. Гидравлическое соединение между закрытой системой с псевдоожиженным слоем и открытой системой с псевдоожиженным слоем может быть перекрыто, например, с помощью одного или более клапанов. Такие перекрывные клапаны могут быть настроены с целью обеспечения одностороннего направления потока жидкости, например такие, как, клапан, сбрасывающий давление, или запорный клапан. В большинстве случаев система с псевдоожиженным слоем (как открытая, так и закрытая) может быть ограничена искусственными (например, созданными руками человека) границами, включающими один или более барьеров. Один или более барьеров, образующих искусственные границы, как правило, могут быть изготовлены из натуральных или синтетических материалов. Также в большинстве случаев система с псевдоожиженным слоем (как открытая, так и закрытая) может представлять собой систему потока, такую как система непрерывного потока или система полунепрерывного потока (например, прерывистого потока), периодическую систему или полупериодическую систему (иногда также называемую как полунепрерывная система). Во многих случаях системы с псевдоожиженным слоем, представляющие собой системы потока, являются закрытыми системами с псевдоожиженным слоем.

Псевдоожиженый слой, в предпочтительных вариантах изобретения, обычно формируется при помощи потока газообразной среды в направлении, противоположном ускорению силы тяжести. Сопротивление трению газа на твердых частицах ослабляет интенсивность ускорения силы тяжести и приостанавливает частицы в псевдоожиженном состоянии, называемом псевдоожиженным слоем. Для поддержания устойчивого псевдоожиженного слоя поверхностная скорость потока газа через слой должна превышать минимальную скорость потока, необходимого для псевдоожижения. Увеличение скорости потока псевдоожижающего газа увеличивает величину перемещения частиц в слое и может повлечь за собой благоприятное или неблагоприятное беспорядочное смешение частиц. Уменьшение скорости потока приводит к снижению сопротивления трению частиц, что, в конечном счете, приводит к разрушению слоя. Псевдоожиженные слои, сформированные при помощи газов, текущих в направлениях, отличных от вертикального, включают частицы, текущие горизонтально по трубопроводу, и частицы, текущие по направлению вниз, например, по вертикальному каналу, и т.п.

Псевдоожиженный слой также может формироваться виброуплотнением или, в других случаях, встряхиванием частиц. Вирбоуплотнение или встряхивание задерживают частицы в псевдоожиженном слое.

В самых общих чертах общепринятый процесс полимеризации с псевдоожиженным слоем для изготовления смол и других типов полимеров осуществляется путем непрерывного пропускания газообразного потока, содержащего один или более мономеров, через реактор с псевдоожиженным слоем при поддержании реакционных условий и в присутствии катализатора со скоростью, достаточной для поддержания твердых частиц во взвешенном состоянии. Непрерывный цикл используется в случае, если периодический поток газа, известный еще как рециркуляционный поток или псевдоожижающая среда, нагревается в реакторе за счет тепла, выделяемого реакцией полимеризации. Горячий газообразный поток, также содержащий непрореагировавшие газообразные мономеры, непрерывно отводится из реактора, сжимается, охлаждается и возвращается обратно в реактор. Продукт удаляется из реактора, а с целью замены полимеризованного мономера в систему, например в рециркуляционный поток или реактор, добавляется свежий мономер. Смотри, например, патенты US 4543399, US 4588790, US 5028670, US 5317036, US 5352749, US 5405922, US 5436304, US 5453471, US 5462999, US 5616661, US 5668228 и US 6689847, которые в полном объеме включены в настоящее описание в качестве ссылок. Основная общепринятая система с псевдоожиженным слоем демонстрируется на фиг.4. Емкость реактора 110 (также упоминаемая в настоящем описании как "реактор") включает реакционную зону 112 и зону снижения скорости 114. Кроме того, на фиг.4 показана схема реактора, включающего, как правило, цилиндрическую область, расположенную ниже расширенной секции, также могут быть использованы альтернативные схемы, такие как схема реактора, включающая полностью или частично конусный реактор. В такой схеме псевдоожиженный слой может размещаться внутри конусной реакционной зоны, но ниже области большей площади поперечного сечения, которая служит в качестве зоны снижения скорости более общепринятой схемы реактора, показанного на фиг.4.

Реакционная зона 112 включает слой растущих полимерных частиц, образованных полимерных частиц и незначительное количество катализатора, полностью псевдоожиженных непрерывным потоком полимеризующихся и модифицирующих газообразных компонентов, включая инертные компоненты, в форме свежего сырья и рециркулирующей жидкости через реакционную зону. Для поддержания устойчивого псевдоожиженного слоя поверхностная скорость газа через слой должна превышать минимальную скорость потока, требуемую для псевдоожижения, которая для полимеров обычно составляет от приблизительно 0,2 до приблизительно 0,5 фут/сек. Предпочтительно, поверхностная скорость газа составляет, по меньшей мере, 0,2 фут/сек от вышеупомянутой минимальной скорости потока для псевдоожижения или от приблизительно от 0,4 до приблизительно 0,7 фут/сек. Обычно поверхностная скорость газа не будет превышать 5,0 фут/сек и, как правило, составляет не более приблизительно 2,8 фут/сек.

При запуске реактора, как правило, перед тем как вводится газовый поток, загружается слой твердых полимерных частиц. Когда вводится каталитический исходный материал, такие частицы помогают предотвратить образование локализованных "горячих точек". Частицы могут быть точно такими же, как образованные впоследствии частицы полимера, или отличными. В тех случаях когда частицы отличны, они предпочтительно удаляются из требуемых вновь образованных полимерных частиц в качестве первого продукта. В конечном счете псевдоожиженный слой, содержащий требуемые полимерные частицы, заменяется новым слоем.

Псевдоожижение достигается за счет высокой скорости рециркулирующей жидкости в слое или через слой, как правило, порядка в 50 раз выше скорости потока исходного материала или свежей жидкости. Такая высокая скорость рециркуляции обеспечивает нужную поверхностную скорость газа, необходимую для поддержания псевдоожиженного слоя. Псевдоожиженный слой имеет общий внешний вид плотной массы отдельно движущихся частиц, которая создана перколяцией газа через слой. Перепад давлений в слое является равным или слегка большим, чем масса слоя, деленная на площадь поперечного сечения.

Вновь обратимся к фиг.4, свежие жидкости могут быть введены в точке 119 через трубопровод подачи 111 и рециркуляционный трубопровод 122. Состав рециркуляционного потока, как правило, измеряется с помощью газового анализатора 121, и состав и количество свежего потока затем регулируются соответственно с целью поддержания по существу стабильного состояния состава, находящегося внутри реакционной зоны. Газовый анализатор 121 может размещаться с целью получения газа из точки, расположенной между зоной снижения скорости 114 и теплообменником 124, предпочтительно между компрессором 130 и теплообменником 124.

Для обеспечения полного псевдоожижения рециркуляционный поток и там, где требуется по меньшей мере часть свежего потока, могут быть возвращены в реактор по рециркуляционному трубопроводу 122, например, через впускное отверстие 126, расположенное ниже слоя. Предпочтительно, предусмотрена газораспределительная плита 128, расположенная выше точки возврата, для формирования при псевдоожижении равномерного слоя, а также для удерживания твердых частиц перед запуском или при остановке системы. Поток, направленный вверх и проходящий через и вне слоя, помогает удалить тепло реакции, вызванное экзотермической реакцией полимеризации.

Часть газообразного потока, текущего через псевдоожиженный слой, который не реагирует в слое, становится рециркуляционным потоком, который уходит из реакционной зоны 112 и переходит в зону снижения скорости 114, расположенную выше слоя, где большая часть унесенных частиц возвращается на слой, тем самым уменьшая примеси твердых частиц в рециркуляционном потоке.

Рециркуляционный поток затем сжимается в компрессоре 130 и пропускается через теплообменник 124, в котором тепло реакции отводится из рециркуляционного потока перед тем, как он возвращается в слой. Следует заметить, что теплообменник 124 может также располагаться перед компрессором 130. Наглядный теплообменник 124 состоит из корпуса и трубок с рециркулируемым газом, перемещающимся по трубкам.

Рециркуляционный поток, выходящий из зоны теплообмена, затем возвращается обратно в реактор, в его донную часть 126, и оттуда через газораспределительную тарелку 128 к псевдоожиженному слою. На пуске в реактор устанавливается дефлектор потока жидкости 132 для предотвращения оседания в сплошную массу содержащихся полимерных частиц, образовавшихся в результате осаждения и агломерирования, и для удерживания захваченных частиц или перезахвата каких-либо частиц или жидкостей, которые могут оседать или попадать незахваченными.

В данном варианте полимерный продукт выгружается по трубопроводу 144. Несмотря на то, что не показано, желательно отделять какую-либо жидкость из продукта и возвращать ее обратно в емкость реактора 110.

В соответствии с вариантом настоящего изобретения катализатор полимеризации вводится в реактор в твердой или жидкой форме в точке 142 через трубопровод 148. В случае если следует добавить один или более сокатализаторов, как это часто случается, один или более сокатализаторов могут вводиться в реакционную зону по отдельности, где они будут вступать в реакцию с катализатором с образованием каталитически активного реакционного продукта и/или воздействовать на протекание реакции в системе реактора. Однако катализатор и сокатализатор(ы) могут быть смешаны до их введения в реакционную зону.

Добавки непрерывности процесса могут быть добавлены прямо в систему реактора 100 с помощью соответствующего механизма, такого как трубопровод подачи 148 или другой трубопровод подачи 150.

Реактор, представленный на фиг.4, предпочтительно используется для производства полиолефинов, таких как полиэтилен, полипропилен и т.п. Условия процесса, сырье, катализаторы и т.п. для производства различных полиолефинов и других продуктов реакции встречаются в ссылках, включенных в настоящее описание. В целом наглядные условия процесса реакции полимеризации перечислены ниже для представления общих методологических принципов.

Так, например, внутренний диаметр ректора составляет, по меньшей мере, примерно 2 фута и, как правило, более 10 футов и может превышать 15 или 17 футов.

Давление в реакторе в ходе проведения газофазного процесса можно варьировать от примерно 100 фунтов/кв. дюйм (690 кПа) до примерно 600 фунтов/кв. дюйм (4138 кПа), предпочтительно в интервале от примерно 200 фунтов/кв. дюйм (1379 кПа) до примерно 400 фунтов/кв. дюйм (2759 кПа), более предпочтительно в интервале от примерно 250 фунтов/кв. дюйм (1724 кПа) до примерно 350 фунтов/кв. дюйм (2414 кПа).

Температуру в реакторе в ходе проведения газофазного процесса можно варьировать от примерно 30°С до примерно 120°С. В одном подходе температура в реакторе составляет менее, чем на 40°С, 30°С, более предпочтительно менее, чем на примерно 20°С и еще более предпочтительно менее, чем на 15°С ниже температуры плавления изготавливаемого полиолефина. Процесс протекает при еще более высокой температуре, например менее, чем на примерно 10°С или 5°С ниже температуры плавления изготавливаемого полиолефина. Например, полиэтилен имеет температуру плавления в интервале от примерно 125°С до 130°С.

Общая температура в ходе газофазного процесса варьируется от примерно 30°С до примерно 125°С. В одном подходе температура в точке самой высокой температуры в системе реактора составляет менее, чем примерно на 30°С, более предпочтительно менее, чем на примерно 20°С и еще более предпочтительно менее, чем на 15°С ниже температуры плавления изготавливаемого полиолефина. В системе, такой как показана на фиг.4, точка самой высокой температуры, как правило, является точкой на выходе из компрессора 130.

Другие предлагаемые газофазные процессы включают последовательные или многостадийные полимеризационные процессы. Также газофазные процессы, предлагаемые заявителем, включают охарактеризованные в US 5627242, US 5665818 и US 5677375 и в европейских публикациях ЕР-А-0794200, ЕР-В1-0649992, ЕР-А-0802202 и ЕР-В-0634421, которые в полном объеме включены в настоящее описание посредством ссылок.

В любом из вариантов, описанных в настоящем описании, газофазный процесс может применяться в упрощенной форме, где инертная способная конденсироваться жидкость вводится в процесс для увеличения охлаждающей способности системы реактора. Такие инертные способные конденсироваться жидкости упоминаются как индуцированные конденсирующие агенты или ИКА. Для преставления дополнительных особенностей упрощенной формы процесса см. US 5342749 и US 5436304, которые в полном объеме включены в настоящее описание посредством ссылок.

Реактор, используемый в вариантах настоящего изобретения, может производить от более 500 фунтов полимера в час (227 кг/ч) до примерно 300000 фунтов/ч (90900 кг/ч) или более, предпочтительно более 1000 фунтов/ч (455 кг/ч), более предпочтительно более 10000 фунтов/ч (4540 кг/ч), еще более предпочтительно более 25000 фунтов/ч (11300 кг/ч), еще предпочтительнее более 35000 фунтов/ч (15900 кг/ч), однако еще более предпочтительно более 50000 фунтов/ч (22700 кг/ч) и наиболее предпочтительно от более 65000 фунтов/ч (29000 кг/ч) до более 100000 фунтов/ч (45500 кг/ч).

На фиг.5 показана другая наглядная полимеризационная реакторная установка с псевдоожиженным слоем 200. Как показано, установка 200 представляет собой рециркуляционную систему, включающую проточную вертикальную колонну 202, выпускную трубу 204 и рециркуляционный нанос 206. Мономер(ы) и катализатор добавляются по рециркуляционному трубопроводу 208 через трубопровод подачи 210. В данном типе системы продукт полимеризации образуется в первую очередь в проточной вертикальной колонне 202, но продолжает образовываться по всей системе. Полимерные частицы, образованные в проточной вертикальной колонне 202, проходят по трубопроводу 212 к верхнему впускному отверстию 214 выпускной трубы 204. Полимерные частицы скапливаются в выпускной трубе, где они двигаются по направлению вниз через плотный медленно движущийся слой. Слой, образованный в выпускной трубе, может рассматриваться как псевдоожиженный слой. Полимерный продукт в форме частиц выгружается через трубопровод 216. Несмотря на то, что не показано, желательно отделять какую-либо жидкость из продукта и возвращать его обратно в емкость реактора 200.

Другие реакторные установки

Медленно движущиеся массы частиц, упоминаемые в контексте вариантов настоящего изобретения как "псевдоожиженные", в данной области техники также существуют под названием "подвижные слои". Подвижные слои включают частицы в таких устройствах, как резервуары потока массы, выпускные трубы и т.п., в которых твердые частицы медленно передвигаются по емкости.

Установка с перемешанным слоем, рассматриваемым в контексте вариантов настоящего изобретения как "псевдоожиженный", включает слои, перемешанные или, иначе, размешанные такими устройствами, как лопастная мешалка или вращающийся или перемещающийся сквозь слой поршень (например, реактор с мешалкой, смеситель и т.п.). Другие типы установок с перемешанным слоем могут образовывать в результате вращения барабана (например, с или без внутренних перегородок для усиления смешивания) движения емкости колебательным образом, встряхивания, включая ультразвуковые колебания, применимые к частицам или емкостям, их содержащим, и т.п.

Жидкофазные реакторные установки

В каждом из вышеупомянутых, как правило, предпочтительных подходов и/или вариантов реактор может составлять часть жидкофазной реакторной установки. Обратимся к Фиг.6, на которой представлена жидкофазная реакторная установка 300, так как суспензионная, эмульсионная или растворная реакторная установка, которая в соответствии с одним вариантом, как правило, включает емкость реактора 302, в которую вводятся олефиновый мономер и каталитическая композиция, например, через трубопроводы подачи 304 и 306 соответственно или смесь, комбинированная до добавления в емкость реактора 302. Вспомогательные материалы могут подаваться в емкость реактора 302 через трубопроводы подачи 304, 306 или вспомогательный трубопровод подачи или трубопроводы. Емкость реактора 302, как правило, содержит жидкую реакционную среду для растворения и/или суспендирования полиолефина. Жидкая реакционная среда может содержать основной жидкий мономер или инертный жидкий углеводород, который инертен при применяемых условиях полимеризации. Несмотря на то, что такие инертные жидкие углеводороды могут и не функционировать в качестве растворителя для каталитической композиции или полимера, полученного в результате процесса, они, как правило, используются в качестве растворителей для мономеров, применяемых в процессе полимеризации. В числе пригодных для этих целей инертных жидких углеводородов находятся изопентан, гексан, циклогексан, гептан, бензол, толуол и т.п. Суспензионная или растворная полимеризационные системы могут использоваться при давлении ниже атмосферного или избыточном и температуре в пределах от примерно 40°С до примерно 300°С. Подходящие жидкофазные полимеризационные системы описываются в патенте US 3324095, который включен в настоящее описание посредством ссылки.

Реакционно-способное взаимодействие между олефиновым мономером и каталитической композицией осуществляется путем постоянного перемешивания или встряхивания, например, с помощью таких устройств, как лопастная мешалка 308 или вращающийся или перемещающийся сквозь слой поршень (например, реактор с мешалкой, смеситель и т.п.). Другие типы жидкофазных полимеризационных систем могут образовываться в результате вращения барабана (например, с или без внутренних перегородок для усиления смешивания), движения емкости колебательным образом, встряхивания, включая ультразвуковые колебания, применимые к частицам или емкостям, их содержащим, и т.п.

Реакционная среда, содержащая олефиновый полимерный продукт и непрореагировавший мономер, непрерывно извлекается из емкости реактора 302 через выпускной трубопровод 310. Олефиновый полимерный продукт отделяется в сепараторе 312 и удаляется из установки через трубопровод 314. Непрореагировавший олефиновый мономер и жидкая реакционная среда возвращаются обратно в емкость реактора 302 по рециркуляционному трубопроводу 316.

Полимерные продукты

Используемый в настоящем описании термин "полимер" относится к макромолекулярному соединению, полученному полимеризацией однотипных или разнотипных мономеров. Полимер относится к гомополимерам, сополимерам, тройным полимерам, интерполимерам и т.п. Термин "интерполимер", используемый в настоящем описании, относится к полимерам, полученным в результате полимеризации, по меньшей мере, двух типов мономеров или сомономеров. Он включает, но не ограничивается только ими, сополимеры (которые обычно относятся к полимерам, полученным из двух различных мономеров или сомономеров), тройные полимеры (которые обычно относятся к полимерам, полученным из трех различных типов мономеров или сомономеров), тетраполимеры (которые обычно относятся к полимерам, полученным из четырех различных типов мономеров или сомономеров) и т.п. Термин "мономер" или "сомономер" относится к любому соединению с полимеризуемым фрагментом, которое вводится в реактор с целью образования полимера. Термин "полиолефин" относится к любым полимерам, содержащим олефиновый мономерный фрагмент.

В каждом из вышеупомянутых, как правило, предпочтительных подходов и/или вариантов полимеры могут быть получены из мономеров, выбранных из этилена, пропилена, 1-бутена, 1-гексена, 1-пентена, 4-метил-1-пентена, 1-октена, 1-децена, винилциклогексена, стирола, этилиденнорборнена, норборнадиена, 1,3-бутадиена, 1,5-гексадиена, 1,7-октадиена, 1,9-декадиена или их комбинации. Полимеры могут представлять собой гомополимеры этилена или сополимеры этилена с одним или более С3-C20 альфа-олефинами. Таким образом, являются возможными сополимеры, имеющие два мономерных звена, а также тройные полимеры, имеющие три мономерных звена. Конкретные примеры таких полимеров включают сополимеры этилена и 1-бутена, сополимеры этилена и 1-гексена, сополимеры этилена и 1-октена, сополимеры этилена и 4-метил-1-пентена, тройные полимеры этилена, 1-бутена и 1-гексена, тройные полимеры этилена, пропилена и 1-гексена и тройные полимеры этилена, пропилена и 1-бутена. Когда в качестве сомономера применяется пропилен, то образующийся в результате линейный сополимер полиэтилена низкой плотности предпочтительно имеет, по меньшей мере, один другой альфа-олефиновый сомономер, содержащий, по меньшей мере, четыре атома углерода в количестве по меньшей мере 1 мас.% относительно массы полимера. Исходя из этого, сополимеры этилена и пропилена являются возможными.

К условиям полимеризации, как правило, относят температуру, давление, содержание мономера (включая концентрацию сомономера), концентрацию катализатора, концентрацию сокатализатора, концентрацию активатора и т.п., которые влияют на молекулярную массу полученного полимера. Средневесовая молекулярная масса (Mw) гомополимера, сополимера или другого интерполимера может быть измерена с помощью гель-проникающей хроматографии, как описано в патенте US 5272236, который включен в полном объеме в настоящее описание посредством ссылки. Для этиленовых полимеров или интерполимеров один способ определения молекулярной массы заключается в измерении индекса расплава в соответствии с ASTM D-1238, условие 190°С/2,16 кг (ранее известное как "Условие Е", а также известное как "12"). Как правило, индекс расплава (I2) обратно пропорционален молекулярной массе этиленового полимера. Чем выше молекулярная масса, тем ниже индекс расплава (I2), хотя зависимость не обязательно является линейной. Другое измерение, используемое для определения молекулярной массы этиленовых полимеров, заключается в измерении индекса расплава с более высокой массой в соответствии с ASTM D-1238, условие 190°С/2,16 кг (ранее известное как "Условие F", а также известное как "121"). Показатель текучести расплава (ПТР) определяется в настоящем описании как индекс расплава (ИР или I21), деленный на индекс расплава (I2), т.е. I21/I2. Молекулярно-массовое распределение определяется как средневесовая молекулярная масса (Mw), деленная на среднечисленную молекулярную массу (Мn), т.е. Mw/Mn.

В одном предпочтительном подходе полимер применим для систем формования с раздувом. Обычно высокие результаты при формовании с раздувом имеют смолы с бимодальным молекулярно-массовым распределением. Это означает, что смола включает, по меньшей мере, два полимерных компонента, где один компонент из, по меньшей мере, двух компонентов имеет более высокую среднюю молекулярную массу (иногда рассматриваемый как "ВМ полимерный компонент"), чем другой компонент (иногда рассматриваемый как "НМ полимерный компонент").

В одном особенно предпочтительном подходе получают полиэтилен, пригодный для формования с раздувом. Свойства такого полиэтилена могут включать индекс расплава, лежащий в интервале между от примерно 10 и примерно 50 дг/мин (дециграмм/мин), более предпочтительно между примерно 20 дг/мин и примерно 40 дг/мин. ПТР смолы может варьироваться от выше примерно 250 до менее примерно 100 (I21/I2), предпочтительно между примерно 250 и 100 (I21/I2), более предпочтительно сосредотачивается вокруг 150 (I21/I2). Плотность полиэтиленовых смол может составлять менее примерно 1 г/см3, предпочтительно между примерно 0,90 г/см3 и примерно 1 г/см3, более предпочтительно между примерно 0,955 г/см3 и примерно 0,960 г/см3.

В целом, например, реакторные установки и способы, охарактеризованные в настоящем описании, могут быть использованы применительно к жидкостям и/или газам с широким диапазоном жидкостных свойств, таких как широкие диапазоны вязкостей, плотностей и/или диэлектрических постоянных (любое из таких свойств рассматривается самостоятельно или в совокупности с двумя или более свойствами). Например, жидкие среды обычно могут иметь вязкости, изменяющиеся от примерно 0,1 сПз до примерно 100000 сПз, и/или могут иметь плотности, изменяющиеся от примерно 0,0005 г/см3 до примерно 20 г/см3, и/или могут иметь диэлектрическую постоянную, изменяющуюся от примерно 1 до примерно 100. Во многих вариантах настоящего изобретения объемная среда представляет собой газообразную среду. Газообразная среда, например, в основном может иметь вязкости, изменяющиеся от примерно 0,001 сПз до примерно 0,1 сПз, и/или плотности, изменяющиеся от примерно 0,0005 г/см3 до примерно 0,1 г/см3, и/или диэлектрическую постоянную, изменяющуюся от примерно 1 до примерно 1,1.

Объемная среда может включать относительно беспримесные газообразные элементы (например, газообразный N2, газообразный Н2, газообразный О2). Другие компоненты могут включать относительно беспримесные жидкости, твердые вещества или газообразные соединения (например, жидкий или твердый катализатор, газообразный мономер, воздух). Различные системы вариантов настоящего изобретения могут также включать однофазные или многофазные смеси газов, твердых веществ и/или жидкостей, включая, например, двухфазные смеси твердых веществ и газов (например, системы с псевдоожиженным слоем), смеси газов с однотипными частицами, смеси газов с разнотипными частицами (например, частицами полимера или катализатора); и/или трехфазные смеси газов, жидкостей и твердых веществ (например, псевдоожиженный слой с введенным жидким катализатором). Особые примеры предпочтительных сред раскрываются в настоящем описании, в том числе в нижеприведенном обсуждении рассматриваются предпочтительные области применения способов и устройств вариантов настоящего изобретения.

Каталитические системы

В каждом из вышеупомянутых, как правило, предпочтительных подходов и/или вариантов используется бикомпонентная каталитическая система. Под термином "бикомпонентная каталитическая система", используемым в настоящем описании, подразумеваются каталитические системы, имеющие, по меньшей мере, два каталитических компонента, и, безусловно, данный термин может охватывать каталитические системы, включающие ряд различных каталитических компонентов.

Например, бикомпонентная каталитическая система может включать, по меньше мере, одно соединение, включающее металл 15 Группы, такое как бис(2,3,4,5,6-пентаметилфениламидоэтил)анинцирконийдибензил и по меньшей мере одно металлоценовое соединение, такое как бис(н-бутилциклопентадиенил)цирконийдихлорид или тетраметилциклопентадиенил)(н-пропилциклопентадиенил)цирконийдихлорид.

В одном подходе бикомпонентные каталитические системы могут охватывать каталитические системы, в которых на одной единственной подложке находятся различающиеся катализаторы.

В другом подходе бикомпонентные каталитические системы могут охватывать системы, в которых катализаторы не находятся на одной подложке. Такие каталитические системы могут включать смеси катализаторов на общем носителе, а также катализаторы, вводимые в реакторную установку независимо друг от друга.

В дополнительном подходе один или более катализаторов используются вместе с каталитической системой, имеющей различающиеся катализаторы, находящиеся на одной подложке.

Для упрощения большая часть настоящего описания будет касаться каталитической системы, содержащей два каталитических компонента. Тем не менее, следует иметь ввиду то, что идеи настоящего изобретения распространяются на варианты, в которых бикомпонентная каталитическая система включает более двух каталитических компонентов.

В некоторых вариантах первый катализатор представляет собой высокомолекулярный катализатор, а второй катализатор представляет собой низкомолекулярный катализатор. Альтернативно, первый катализатор представляет собой низкомолекулярный катализатор, а второй катализатор представляет собой высокомолекулярный катализатор.

Высокомолекулярный катализатор и низкомолекулярный катализатор определяются со ссылкой друг на друга. До тех пор пока не выбран также и другой катализатор, неизвестно, является ли катализатор высокомолекулярным катализатором или низкомолекулярным катализатором. Таким образом, термины "высокомолекулярный" и "низкомолекулярный", используемые в настоящем описании по отношению к катализатору, являются только относительными терминами и не заключают в себе никакого абсолютного значения по отношению к молекулярной массе полимера. После того как выбрана пара катализаторов, можно легко обнаружить, который из них является высокомолекулярным катализатором, с помощью следующей методики: 1) выбирают, по меньшей мере, один мономер, который может полимеризоваться с помощью выбранных катализаторов; 2) получают полимер из выбранного мономера(ов) в одиночном реакторе, содержащем один из выбранных катализаторов в условиях предварительно выбранного процесса полимеризации; 3) получают другой полимер из такого же мономера(ов) в одиночном реакторе, содержащем другой катализатор, практически при таких же условиях процесса полимеризации и 4) измеряют индекс расплава I2 для соответствующих интерполимеров. Катализатор, который дает низкий I2, является более высокомолекулярным катализатором. Наоборот, катализатор, который дает высокий I2, является более низкомолекулярным катализатором. Используя данную методику, предоставляется возможным оценить множество катализаторов исходя из молекулярной массы полимеров, которые они могут производить практически при одинаковых условиях. Соответственно, можно выбрать три, четыре, пять, шесть или более катализаторов в соответствии с их параметром производимой молекулярной массы и использовать данные катализаторы одновременно в одиночном полимеризационном реакторе для получения полимеров с заданными структурами и свойствами.

В других вариантах высокомолекулярные катализаторы и низкомолекулярные катализаторы выбираются таким образом, что они обладают различными производительностью и ответными реакциями на агент передачи цепи. Другими словами, практически при одинаковых условиях катализаторы будут реагировать по-разному при изменении температуры и/или добавлении в систему агента передачи цепи.

Из-за характерных молекулярно-массовых различий в полимере, полученном с помощью выбранного высоко- и низкомолекулярного катализатора, полимер, полученный с помощью двух катализаторов в одиночном реакторе, имеет высокомолекулярную фракцию и низкомолекулярную фракцию. Подобное явление упоминается в настоящем описании как "полимерное распределение". Полимерное распределение определяется так же, как и массовая доля высокомолекулярного полимерного компонента в полимере с таким распределением. Относительную фракцию высокомолекулярного компонента можно измерить путем нахождения пика гель-проникающей хроматографии ("ГПХ"). Одним отличием способа, описанного в настоящем описании, является то, что полимерное распределение можно варьировать от 0 до 100% путем регулирования отношения высокомолекулярного катализатора к низкомолекулярному катализатору. Поскольку любые два катализатора могут проявлять различную каталитическую активность при заданной системе условий процесса полимеризации, полимерное распределение может не напрямую соответствовать молярному соотношению двух катализаторов.

Из-за сложной зависимости свойств плавления и текучести от координаты и порядка молекулярно-массового распределения полимера способ изготовления полимера с заданными индексом текучести расплава и скоростью текучести расплава испытывает необходимость в более, чем одном параметре. Исходя из производительности катализатора и реакции к агенту передачи цепи, температура и количество агента передачи цепи применяются по согласованной схеме с целью планирования индекса расплава и коэффициента текучести расплава смолы, полученной с помощью каталитической системы.

Каталитические соединения, которые могут быть использованы в каталитических композициях настоящего изобретения, включают соединения, содержащие металл 15 Группы; металлоценовые соединения, феноксидные каталитические соединения; дополнительно открытые каталитические соединения и общепринятые катализаторы, содержащие переходной металл. Некоторые приемлемые катализаторы и способы приготовления катализаторов описаны в патенте US 6846886, который включен в настоящее описание исходя из объема, в котором их характеристики не противоречат сформулированным или подразумеваемым определениям, присутствующим в настоящем описании.

Может быть использована любая каталитическая система, в которой два (или более) каталитических компонента обладают по существу различной ответной реакцией к агенту передачи цепи. Каталитическая система может являться катализатором Циглера-Натта в сочетании с катализатором с единым центром полимеризации на металле, двумя катализаторами Циглера-Натта или двумя катализаторами с единым центром полимеризации на металле. В предпочтительном варианте каталитическую систему составляют из двух катализаторов Циглера-Натта. В предпочтительном варианте, катализаторы Циглера-Натта имеют титановые и гафниевые активные центры катализатора.

В заявке US 2005/0228138 А1 на имя Davis и т.д., которая включена в настоящее описание исходя из объема, в котором характеристики не противоречат сформулированным или подразумеваемым определениям, присутствующим в настоящем описании, раскрыты некоторые бикомпонентные каталитические системы, которые могут быть задействованы в различных вариантах настоящего изобретения.

Использование полиселективных катализаторов не ограничивается катализаторами, описанными в вышеперечисленных публикациях, которые не представляют исчерпывающий перечень подобных известных катализаторов для полимеризации полиолефинов. Так как описывается способ с целью получения смешанного продукта - каталитической системы, то используются два или более полиселективных катализаторов. Биселективным катализатором является катализатор, который имеет два различных типа каталитических соединений для полимеризации в одной и той же каталитической композиции; полиселективным катализатором является катализатор, который имеет два или более различных типов каталитических соединений для полимеризации в одной и той же каталитической композиции. Чаще всего это означает, что на одной и той же подложке присутствуют два соединения. Реже, подложка сама действует как один из таких активных каталитических компонентов и поддерживает другие каталитические компоненты. В любом случае, так как два компонента присутствуют в одной и той же композиции и одновременно способствуют полимеризации олефина(ов), существует небольшая возможность или не существует никакой возможности того, что получаются частицы смолы, включающие только один вид смоляного продукта. В предпочтительном варианте массовое отношение первого каталитического компонента ко второму каталитическому компоненту остается по существу одинаковым в ходе процесса полимеризации.

Для регулирования бимодальных молекулярных масс может применяться способ, использующий две смешанные (биселективные) каталитические композиции. Например, если одна биселективная каталитическая смесь независимо приводит к образованию продукта с 70 мас.% ВМ, 30 мас.% НМ распределением, а другая независимо приводит к образованию 50 мас.% ВМ фракции, 50 мас.% НМ фракции продукта, то предел продуктов, возможных при всех относительных скоростях подачи катализаторов, будет составлять от 50 до 70% ВМ фракции по сравнению с интервалом от 0 до 100 мас.%, где используются отдельные ВМ и НМ-производящие загрузки. Данное ограничение в интервале возможных продуктов значительно снижает чувствительность всей системы к беспорядочному движению при относительных скоростях подающегося каталитического потока. В предпочтительном варианте полимер включает не более 50 мас.% ВМ фракции. В альтернативном варианте полимер включает не более 30 мас.% ВМ фракции. В альтернативном варианте полимер включает не более 10 мас.% ВМ фракции.

В ответ на постоянные или периодические измерения или модель процесса для достижения желательного свойства или свойств продукта можно влиять на скорости подачи каталитических композиций А и Б. Можно выбрать отношение каталитических компонентов Х к каталитическим компонентам Y в заданной биселективной каталитической композиции для обеспечения конкретного отношения продукта, обладающего нужным свойством или его значением, при известной системе условий полимеризации. Каталитическую композицию можно отнести к таковой, которая обеспечивает предварительно определенное содержание или "распределение", например, высоких молекулярных масс по сравнению с общим продуктом, который может отличаться от массового или молярного отношения металлических компонентов каталитической композиции. В предпочтительном варианте скорости подачи каталитических композиций А и В остаются по существу одинаковыми в ходе процесса полимеризации. Другими словами, массовое отношение первого катализатора ко второму катализатору остается по существу одинаковым в ходе процесса полимеризации.

В принципе, можно использовать любые две биселективные или другие полиселективные каталитические композиции, если только они обладают допустимой степенью эффективности для придания желательного свойства или свойств. Как правило, они являются биметаллическими или полиметаллическими, но они могут быть биселективными или полиселективными по иным причинам, нежели тип металлического активного центра полимеризации. Например, каталитические компоненты различными способами или в различной степени могут реагировать на различные промоторы или модификаторы и/или могут реагировать на агенты обрыва цепи, такие как водород.

Некоторые биметаллические катализаторы, применяемые в некоторых подходах, содержат, по меньшей мере, два переходных металла, один в виде металлоцена и один переходный металл в виде неметаллоцена, и обладают активностью, равной, по меньшей мере, примерно 1000 г полимера/г катализатора или примерно 50 кг полимера/г каждого переходного металла. Биметаллические катализаторы, как правило, не содержат воды.

Из-за различной ответной реакции на агент передачи цепи каждого из двух источников переходных металлов в биметаллическом катализаторе каждый из них приводит к образованию компонента с различной молекулярной массой при идентичных условиях полимеризации олефина. В некоторых вариантах металл с самой высокой ответной реакцией на водород присутствует в количествах от примерно 0,1 до примерно 0,8 мас.%; в предпочтительных вариантах данный металл является гафнием. Металл с самой низкой ответной реакцией на водород присутствует в количествах от примерно 0,5 до примерно 3,0 мас.%; в предпочтительных вариантах данный металл является титаном. Такая каталитическая система является каталитически эффективной для получения продукта с бимодальным молекулярно-массовым распределением, содержащим от примерно 0,05 до примерно 0,95 мас.% высокомолекулярного компонента. В типичном продукте такого катализатора примерно 20% полиэтилена производятся центрами гафния и примерно 80% производятся центрами титана.

В продуктах с бимодальным молекулярно-массовым распределением массы фракции ВМ компонента следует находиться в интервале от примерно 0,05 до примерно 0,95, более предпочтительно от примерно 0,10 до примерно 0,90, для применений, требующих полимеры с широким молекулярно-массовым распределением. Индексу текучести (ИТ) продукта с бимодальной молекулярной массой следует находиться в интервале от 2 до 100. Если продукт с бимодальным молекулярно-массовым распределением обладает ИТ менее 2, то такое ИТ является слишком низким с точки зрения технологичности. С другой стороны, если общий ИТ полимера является слишком высоким, то свойства жесткости продукта уменьшаются. Следовательно, необходимо контролировать ИТ полимера в полимеризационном реакторе. Значения показателя текучести расплава (ПТР) продукта предпочтительно лежат в интервале от 30 до 250. Меньшие значения ПТР указывают на полимеры с относительно узким молекулярно-массовым распределением.

Агенты передачи цепи

В каждом из вышеупомянутых, как правило, предпочтительных подходов и/или вариантов настоящего изобретения в реакторе присутствует агент передачи цепи.

Агенты передачи цепи, или телогены, используются для регулирования индекса текучести расплава в процессе полимеризации. Передача цепи вызывает обрыв растущих полимерных цепей, таким образом ограничивая окончательную молекулярную массу полимерного материала. Агенты передачи цепи, как правило, являются донорами атома водорода, которые взаимодействуют с растущей полимерной цепью и останавливают реакцию полимеризации указанной цепи. Данные агенты могут быть многих различных типов от насыщенных углеводородов или ненасыщенных углеводородов до альдегидов, кетонов или спиртов, включая водород и алюминийалкилы. Путем регулирования концентрации выбранного агента передачи цепи можно регулировать длину полимерных цепей и, следовательно, среднемассовую молекулярную массу Mw. Индекс текучести расплава (I2) полимера, который имеет отношение к Mw, контролируется таким же образом.

После отдачи атома водорода агент передачи цепи может взаимодействовать с мономерами или с уже образованными олигомерами или полимерами с целью возникновения новой полимерной цепи. Это означает, что любые функциональные группы, присутствующие в агентах передачи цепи, например карбонильные группы альдегидов и кетонов, вводятся в полимерные цепи.

Большое количество агентов передачи цепи, например пропилена и 1-бутена, которые обладают олефиновой ненасыщенной связью, могут также вводиться в полимерную цепь собственными силами посредством реакции сополимеризации. Как правило, это ведет к образованию короткоцепочечного разветвления в виде соответственно метиловых и этиловых групп, которое снижает плотность полученных полимеров. Агент передачи цепи может представлять собой водород, воду или диоксид углерода. В предпочтительном варианте агент передачи цепи представляет собой водород.

Количество агента передачи цепи может колебаться в пределах от 0,1 до 700000 объемных част./млн (т.е. частей на миллион по объему) (по отношению к объему реактора), предпочтительно от 100000 до 500000 объемных част./млн. В случае когда в качестве агента передачи цепи применяется H2, отношение концентраций водорода и этилена колеблется в пределах от 0,000001 до 3; предпочтительно от 0,0001 до 2 в газофазном реакторе с псевдоожиженным слоем. Хотя агент передачи цепи можно добавлять отдельно, его можно также добавлять в виде смеси, т.е. в виде совместной загрузки с этиленом. Присутствие агента передачи цепи воздействует на увеличение ИТ. Увеличение ИТ зависит от количества применяемого агента передачи цепи и состава каталитической системы. Увеличение ИТ может колебаться в пределах от 10 до 2000%, предпочтительно от 20 до 500% по сравнению с ИТ смолы, полученной в отсутствии агента передачи цепи.

Рабочие условия

За исключением случаев, определяемых настоящим описанием, рабочие условия реактора и других систем являются не критичными для настоящего изобретения. Несмотря на то, что общие рабочие условия определены выше для полимеризационных реакторных установок с псевдоожиженным слоем, системы с псевдоожиженным и непсевдоожиженным слоем, в дополнение к вышеперечисленным условиям, могут иметь колеблющиеся в широких пределах условия процесса, такие как температура, давление, подаваемый поток жидкости и т.п.

Условия полимеризации обычно относятся к температуре, давлению, содержанию мономера (включая концентрацию сомономера), концентрации катализатора, концентрации сокатализатора, концентрации активатора и т.п., которые влияют на молекулярную массу полученного полимера.

Особенно подходящий способ получения полиэтиленовых полимеров осуществляется в реакторной установке с псевдоожиженным слоем, такой как, но не ограничиваясь только ею, одна из общих систем, описанных выше.

Молекулярная масса полимера может контролироваться путем увеличения или уменьшения концентрации агента передачи цепи. Температура в реакторе, хотя и меняет среднюю молекулярную массу как НМ, так и ВМ компонентов, является эффективной в основном за счет изменения распределения смоляного продукта. Различные индекс текучести и показатель текучести расплава являются следствием данного изменения распределения, причем индекс текучести обычно уменьшается, а ПТР обычно увеличивается с увеличением распределения ВМ. В случае катализатора Циглера-Натта на основе гафния и титана кажущиеся каталитические производительности каталитических компонентов на основе титана и гафния различаются настолько, что увеличение температуры в реакторе увеличивает производительность НМ каталитического компонента на основе Ti намного больше, чем производительность каталитического компонента на основе гафния, следовательно, уменьшение полимерного распределения в продуктах выполняется при более высоких температурах.

Температура также эффективно регулируется с целью регулирования ПТР. Увеличение температуры, которое в свою очередь уменьшает ПТР продукта, также тормозит производительность. Это задерживающее влияние температуры обнаруживается как в производстве труб, так и в производстве пленки при формовании раздувом. Однако в некоторых подходах задерживающий эффект более высокой температуры является приемлемым в случае, если задача состоит в достижении особого ПТР. В одном подходе температура процесса колеблется в пределах от примерно 30 до примерно 130°С, более предпочтительно от примерно 75 до примерно 130°С и еще более предпочтительно от примерно 95 до примерно 110°С.

Когда используется реактор с псевдоожиженным слоем, агент передачи цепи может быть введен отдельно от других компонентов, например, через независимый трубопровод подачи или совместно. Агент передачи цепи в реактор предпочтительно добавляется непрерывно.

Общепринятой точкой зрения считалось то, что увеличение концентрации агента передачи цепи в реакторе уменьшает длину цепи полимера и, таким образом, общую ММ. Более низкие молекулярные массы в свою очередь приводят к более высоким индексам расплава (полимеры с более короткими цепями легче экструдировать, чем полимеры с более длинными цепями). Следовательно, полагают, что уменьшение концентрации водорода в реакторе с управлением бимодальной каталитической системы будет увеличивать ПТР продукта за счет увеличения распределения ВМ и НМ компонентов продукта. Это может являться следствием нескольких факторов. Например, в некоторых процессах, выполненных в присутствии бикомпонентного катализатора, агент передачи цепи преимущественно снижает среднюю молекулярную массу НМ компонента, в то же время обладая менее сильным влиянием на ВМ компонент. Увеличение агента передачи цепи до некоторой степени уменьшает массовую долю ВМ компонента, приводя к увеличению относительной массовой доли НМ компонента (уменьшение распределения). В других процессах понижение водорода в течение изготовления материалов с распределением ВМ почти 50% или более увеличивает ПТР, так как свойства полимера более тесно связаны с ВМ компонентом. Распределение фактически может уменьшаться с понижением водорода, поскольку повышается ПТР. В любом случае с уменьшением ВМ компонента также, как правило, увеличивается общий ИТ широкого или бимодального молекулярно-массового распределения смолы.

На удивление было обнаружено то, что, по меньшей мере, для определенных полиолефинов, особенно полиолефинов, пригодных для методов формования с раздувом, отношения ПТР с ИТ продукта и распределением при некоторых условиях противоположны отношениям, наблюдаемым выше. В частности, выявлены альтернативные режимы, при которых, если концентрация агента передачи цепи значительно понижается, ПТР и динамика распределения совместно с концентрацией агента передачи цепи будут менять направление, что приводит к удивительному результату того, что при достижении определенного распределения ПТР фактически уменьшается с уменьшением концентрации агента передачи цепи. Другими словами, когда агент передачи цепи доводится до определенной точки, ПТР уменьшается вместо того, чтобы увеличиваться.

Не желая быть связанным какой-либо теорией, причина такого результата, видимо, имеет отношение к изменению преобладания от ВМ компонента до НМ компонента, после того как концентрация агента передачи цепи понижается до определенного предела. В частности, считают, что необычная тенденция является результатом большой разницы в распределении компонентов. Один из способов истолковать разницу состоит в том, что предполагают определенное предельное значение распределения, при котором ПТР является максимальным. Для некоторых общих продуктов распределение в продукте выше, чем это определенное предельное значение, следовательно, уменьшение распределения (которое случается, если ИТ нормализуется, в то время как концентрация водорода уменьшается) будет перемещать распределение к предельному значению максимума ПТР, тем самым увеличивая ПТР. Альтернативно, например, в некоторых формуемых с раздувом продуктах распределение ниже предельного значения максимума ПТР. Уменьшение концентрации водорода, например, в процессе формования с раздувом полимерной продукции также приводит к уменьшению распределения, но в данной работе распределение является дополнительно перемещающимся от предельного значения максимума ПТР, приводя к уменьшению ПТР.

Одним из преимуществ такого удивительного открытия является то, что оно дает больше возможностей для регулирования бимодальных продуктов, формуемых с раздувом, с целью получения варьирующихся в широких пределах ПТР при высоком индексе текучести и большом диапазоне распределения компонентов. Например, такое удивительное открытие способствует получению материалов, обладающих искомым ИТ, но более низким допустимым ПТР, хотя общепринятой точкой зрения считалось то, что такой материал невозможен.

В одном общем подходе концентрация агента передачи цепи в реакторе изменяется с целью сдвига пиков ВМ и НМ фракций полимера в одном и том же направлении.

Такое изменение может включать увеличение или уменьшение концентрации агента передачи цепи. Изменение также приводит к сдвигу ПТР в первом направлении. По меньшей мере, одно условие в реакторе регулируется с целью получения распределения по ММ, которое привело бы к изменению ПТР в обратном направлении. Такое условие(я), которое можно регулировать для изменения распределения по ММ, может включать одно или более значений, выбранных из температуры, давления, содержания мономера (включая концентрацию сомономера), концентрации катализатора, концентрации сокатализатора, концентрации активатора и т.п.

В особенно предпочтительном подходе распределение по ММ могут регулировать путем изменения в реакторе относительных количеств первого и второго каталитических компонентов. Распределение по ММ можно также регулировать путем выборочного отравления одного из каталитических компонентов больше, чем другого каталитического компонента. Распределение по ММ можно также регулировать путем выборочной активизации одного из каталитических компонентов больше, чем другого каталитического компонента, например, путем использования воды для увеличения производительности одного из каталитических компонентов. Также могут быть использованы сочетания вышеупомянутых условий.

Изменение с целью сдвига пиков ВМ и НМ фракций полимера в одном и том же направлении и регулирование, по меньшей мере, одного условия в реакторе могут быть выполнены одновременно, но могут быть выполнены и не одновременно.

В одном предпочтительном подходе ИТ полимера поддерживается на примерно заданном уровне на протяжении всего процесса совершения изменения ПТР в обратном направлении. ИТ полимера можно поддерживать путем изменения в реакторе относительных количеств первого и второго каталитических компонентов. Это может осуществляться путем добавления дополнительного катализатора, заменой катализаторов, восстановлением одного каталитического компонента и т.п. В одном примере в тех случаях, когда уменьшается концентрация агента передачи цепи, ИТ понижается. Для обратного повышения ИТ может быть добавлен третий каталитический компонент (который может быть таким же, как первый или второй каталитический компонент, или отличным от них) с целью воздействия на распределение путем увеличения либо ВМ, либо НМ компонента полимера. Распределение в свою очередь влияет на ИТ.

При изменении концентрации агента передачи цепи при поддержании ИТ на примерно заданном уровне общая вязкость полимера может поддерживаться на постоянном уровне. Однако из-за изменения направления ПТР свойство снижения вязкости при сдвиге полимера (как определено с помощью ПТР) может быть зафиксировано в новом направлении. Поскольку полученные полимеры, как правило, являются неньютоновскими, вязкость в условиях сдвига уменьшается с уменьшением скорости экструзии. Такое явление известно как снижение вязкости при сдвиге.

В еще одном подходе общий ИТ продукта в процессе изменяется, по меньшей мере, однократно.

В другом общем подходе к изготовлению полиолефина один или более олефиновых мономеров взаимодействуют в одиночном реакторе, содержащем бикомпонентную каталитическую систему, включающую первый каталитический компонент и второй каталитический компонент, каждый из которых характеризуется каталитической производительностью и ответной реакцией на агент передачи цепи; одиночный реактор характеризуется концентрацией агента передачи цепи; ответная реакция на агент передачи цепи второго каталитического компонента имеет другую чувствительность, чем ответная реакция на агент передачи цепи первого каталитического компонента. Полимеризация олефиновых мономеров выполняется для получения олефинового полимера, имеющего ПТР и ИТ, при этом первый каталитический компонент приводит к образованию высокомолекулярной (ВМ) фракции полиэтилена, а второй каталитический компонент приводит к образованию низкомолекулярной (НМ) фракции полиэтилена. При этом понижение концентрации водорода, присутствующего в реакторе, при поддержании постоянного индекса текучести приводит к уменьшению коэффициента текучести расплава.

Для помощи в понимании читателем вышеизложенного материала рассматривают следующие примеры. Допустим, продукт для формования с раздувом изготавливают в газофазном полимеризационном процессе с псевдоожиженным слоем в присутствии бимодального катализатора. Смола имеет высокое распределение, кроме того, обычно наблюдается воздействие агента передачи цепи. При начальных условиях полученная смола имеет предельное значение ИТ "А" и заданное распределение. Далее допустим, что концентрация агента передачи цепи снижается до постоянного количества. Это приводит к снижению ИТ ниже предельного значения А. Для обратного возвращения ИТ к предельному значению А в процесс добавляется более НМ каталитический компонент с целью увеличения НМ доли смолы. Это, в свою очередь, снижает распределение при увеличении ПТР. Далее допустим, что концентрация агента передачи цепи далее снижается. Чем больше снижается ИТ, тем больше в систему вводится НМ каталитический компонент с целью увеличения ИТ обратно к предельному значению А. Следовательно, распределение далее понижается, а ПТР снова увеличивается. Далее допустим, что концентрация агента передачи цепи далее снижается. В данной работе пики НМ и ВМ компонентов полимерного продукта являются значительно более высокими, чем были раньше. По-прежнему более НМ каталитический компонент вводится в систему для увеличения ИТ обратно к предельному значению А. Как и предполагалось, распределение также далее понижается. Однако направление ПТР меняется в обратном направлении и начинает снижаться вместо увеличения, как и ожидалось. Таким образом, когда распределение достигает постоянной точки при заданном ИТ, отношения свойств полимерного продукта меняются.

Специалистам в данной области техники ясно, что при заданной ИТ и использовании бимодального катализатора, в котором два катализатора имеют различную ответную реакцию на агент передачи цепи, особое распределение, которое меняет направление ПТР, будет изменяться в зависимости от различных условий полимеризации, типа создаваемого полимера и т.п. Однако нижеследующие идеи отражены в настоящем описании, специалист в данной области техники должен быть в силах без труда воспроизвести полимеризацию, в которой ПТР меняется в обратном направлении. Если не оговорено иное, фразы "по существу содержат" и "по существу содержащий" не исключают присутствие других стадий, элементов или материалов независимо от того, оговариваются ли они в данном описании особым образом или нет, такие стадии, элементы или материалы не влияют на основные и новые характеристики настоящего изобретения, дополнительно, они не исключают примеси, обычно имеющие отношение к используемым элементам и материалам.

Для краткости, только определенные области значений подробно раскрыты в настоящем описании. Однако интервалы из любого нижнего предела могут сочетаться с любым верхним пределом с целью описания интервала, не перечисленного подробно, также интервалы из любого нижнего предела могут сочетаться с любым другим нижним пределом с целью описания интервала, не перечисленного подробно, точно так же, интервалы из любого верхнего предела могут сочетаться с любым другим верхним пределом с целью описания интервала, не перечисленного подробно. Кроме того, в пределы интервала входит любая точка или отдельная величина между его конечными точками, несмотря на то, что не описана подробно. Таким образом, любая точка или отдельная величина может использовать свой собственный нижний или верхний предел, сочетаемый с любой другой точкой или отдельной величиной или любым другим нижним или верхним пределом с целью описания интервала, не перечисленного подробно.