Изобретение относится к устройствам для газификации твердого топлива, а именно к устройствам для газификации кускового и гранулированного топлива, и может найти применение при получении горючего газа, используемого в топливной и химической промышленности, а также в теплоэнергетике.

Известен газогенератор ГИАП (Газификация фрезерного торфа. Богданов Н.Н., Ворона Д.А., Галынкер И.С. и др. М. - Л.: Государственное энергетическое издательство, 1959, 120 с.). Устройство состоит из цилиндрического железного кожуха, внутри которого расположен бункер. Бункер сверху перекрыт крышкой, в которой имеется плотно закрывающийся люк для загрузки топлива. Под бункером расположен топливник, под которым находится колосниковая решетка, которая может поворачиваться посредством ручки, выведенной наружу.

Недостатками газогенератора являются значительные затраты тепловой энергии, большая металлоемкость, повышенный износ оборудования из-за высокой температуры процесса газификации.

Известен газогенератор Кросслей (Устройства для газификации твердых топлив. /Под ред. А.А.Бодрова. - М.: Энергия, 1968, 352 с.). Устройство оборудовано неподвижной решеткой, над которой расположена шамотная шахта газификации. В шахту опускается конус для подачи топлива. В верхней части шахты газогенератора и снизу между решеткой и шахтой расположен испаритель, который питается водой из бачка. Питание испарителя водой регулируется от руки вентилем или автоматически так, что подача воды изменяется в соответствие с нагрузкой газогенератора. Образовавшийся в испарителе пар подается по трубе под решетку.

Недостатками устройства являются высокая температура технологического процесса, низкая чистота горючего газа, выходящего из газогенератора.

Известен газогенератор Сименса (Н.Н.Богданов. Полукоксование и газификация торфа. - М.: Госэнергоиздат.- 1947, стр.177), выбранный в качестве прототипа. Устройство включает сырьевой бункер, расположенный над наклонной рабочей решетчатой поверхностью, оканчивающейся колосниковой решеткой, систему подачи окислителя (воздуха) под решетку, камеру для сбора и отвода горючих газов.

Недостатки прототипа: повышенная материалоемкость и громоздкость газогенератора, высокая температура технологического процесса, низкая чистота горючего газа, выходящего из газогенератора.

Поставлена задача снизить материалоемкость и габариты газогенератора, снизить температуру технологического процесса, уменьшить количество примесей в горючем газе, выходящем из газогенератора.

Эта задача решена следующим образом. В соответствие с прототипом устройство для газификации твердого топлива включает сырьевой бункер, расположенный над наклонной рабочей решетчатой поверхностью, оканчивающейся колосниковой решеткой, систему подачи окислителя, камеру для сбора и отвода горючего газа. Согласно изобретению борта горловины сырьевого бункера сопряжены с наклонной рабочей поверхностью, под которой размещены пароподводящие трубы с насадкой и топливная газовая горелка, а над наклонной рабочей поверхностью расположен бункер для подогрева воды, соединенный трубопроводом с пароперегревателем, находящимся в канале движения топочных газов, при этом в камере сбора горючего газа установлена охлаждающая ширма, сообщенная через гидрозатвор с емкостью для охлаждающей воды.

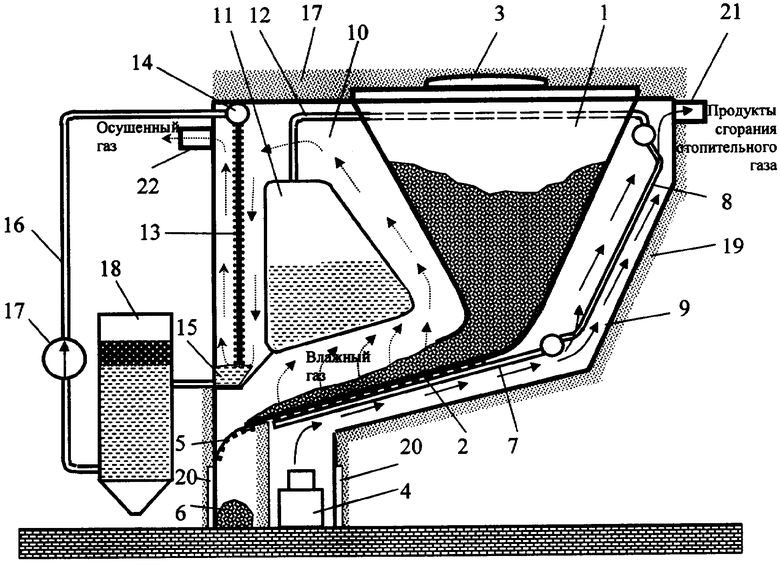

Изобретение поясняется чертежом, на котором представлена схема устройства для газификации твердого топлива.

Бункер для топлива 1 представляет собой емкость, оканчивающуюся горловиной борта, которой сопряжены с наклонной рабочей поверхностью 2. В верхней части бункера для топлива 1 расположен загрузочный люк 3, который выполнен для условий загрузки топлива в рабочем режиме установки. Под рабочей поверхностью 2 расположена газовая горелка 4, сжигающая отопительный газ. Рабочая поверхность 2 заканчивается колосниковой решеткой 5, под которой располагается золоприемник 6. Под рабочей поверхностью 2 размещены пароподводящие трубы 7, выходящие из нижнего коллектора пароперегревателя 8, расположенного в канале 9 движения топочных газов. Над рабочей поверхностью 2 в камере 10 для сбора и отвода горючего газа расположен бункер для воды 11. В верхней части бункера для воды 11 имеются пароотводящие трубы 12, направляющиеся в верхний коллектор пароперегревателя 8. За бункером для воды 11, по ходу газов, расположена охлаждающая ширма 13. Охлаждающая ширма соединена с коллектором 14, подвешенном в верхней части устройства. Под охлаждающей ширмой 13 имеется гидрозатвор 15. Гидрозатвор 15 и коллектор 14 охлаждающей ширмы 13 соединены между собой трубопроводом 16 циркуляции охлаждающей воды, содержащем циркуляционный насос 17 и емкость для охлаждающей воды 18. Устройство имеет теплоизоляцию 19 и обслуживающие лазы 20, а также патрубок 21 для удаления продуктов сгорания и патрубок 22 выхода осушенного газа.

Устройство работает следующим образом.

Нагрев топлива и поддержание температуры переработки осуществляется за счет тепла, выделяемого при сжигании отопительного газа в горелке 4. При этом продукты сгорания нагревают располагающееся на рабочей поверхности 2 топливо и омывают пароперегреватель 8. Выделяющийся из топлива влажный горючий газ омывает бункер для воды 11, тем самым, доводя до кипения находящуюся там воду. Получающийся пар с температурой 100-104°С отводится по пароотводящим трубам 12 и направляется в пароперегреватель 8, где перегревается до необходимой температуры, и далее через пароподводящие трубы 7 под рабочей поверхностью 2 через распылительные устройства идет на термохимическую обработку топлива. По мере продвижения топлива по наклонной рабочей поверхности 2 его органическая часть переходит в газовую составляющую, а остающийся минеральный остаток через колосниковую решетку 5 ссыпается в золоприемник 6. Для обслуживания золоприемника 6 и горелки 4 предусматриваются обслуживающие лазы 20. После омывания бункера для воды 11 влажным горючим газом, он течет вдоль охлаждающей ширмы 13, по которой из коллектора 14 стекает охлаждающая вода. За счет контактного взаимодействия влажного газа с охлаждающей водой происходит конденсация водо-смоляной фракции газа, которая стекает в емкость для охлаждающей воды 18. Осушенный газ через патрубок выхода 22 направляется потребителю. Водо-смоляная фракция в емкости для охлаждающей воды 18 расслаивается на две составляющие: вверху - смола, внизу - вода. Отстоянная и охлажденная (за счет естественной конвекции) вода при помощи циркуляционного насоса 17 охлаждающей воды по трубопроводам циркуляции 16 подается в коллектор 14 охлаждающей ширмы 13. По мере накопления смолы в емкости для охлаждающей воды 18, она сливается.

Таким образом, предлагаемая компоновка газогенератора позволяет в едином устройстве реализовать газификацию твердого топлива с получением очищенного газа, увеличить мобильность устройства, за счет низких температур процесса отказаться от специальных легированных сталей и применения мощной теплоизоляции, что снижает его стоимость.

Технический результат изобретения: снижение материалоемкости и габаритов газогенератора, снижение температуры технологического процесса, уменьшение примесей в горючем газе, выходящем из газогенератора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОГАЗОГЕНЕРАТОР ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2248500C2 |

| ОПЫТНАЯ ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА НА ДРЕВЕСНОМ ИЛИ ТОРФЯНОМ ТОПЛИВЕ С ПАРОВОЗДУШНЫМ ДУТЬЕМ | 2003 |

|

RU2225429C1 |

| ТЕПЛОГАЗОГЕНЕРАТОР ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2255960C2 |

| ГАЗОГЕНЕРАТОР | 2015 |

|

RU2578550C1 |

| БЕЗЫНЕРЦИОННЫЙ ГАЗОГЕНЕРАТОР | 2002 |

|

RU2248507C2 |

| УСТРОЙСТВО ДЛЯ ИНДИВИДУАЛЬНОГО ТЕПЛОСНАБЖЕНИЯ | 2012 |

|

RU2498166C1 |

| РЕАКТОР ГАЗИФИКАЦИИ | 2011 |

|

RU2482164C1 |

| ГАЗОГЕНЕРАТОР | 2013 |

|

RU2527552C1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

Изобретение может быть использовано для газификации кускового и гранулированного топлива. Сжигают отопительный газ в горелке 4. При этом продукты сгорания нагревают располагающееся на рабочей поверхности 2 топливо и омывают пароперегреватель 8. Выделяющийся из топлива влажный горючий газ омывает бункер воды 11, доводя до кипения находящуюся там воду. Получающийся пар отводится по пароотводящим трубам 12 и направляется в пароперегреватель 8, где перегревается до необходимой температуры, и далее через пароподводящие трубы 7 под рабочей поверхностью 2 идет на термохимическую обработку топлива. По мере продвижения топлива по наклонной рабочей поверхности 2 его органическая часть переходит в газовую составляющую, а остающийся минеральный остаток через колосниковую решетку 5 ссыпается в золоприемник 6. Изобретение позволяет снизить материалоемкость и габариты газогенератора, температуру технологического процесса, а также уменьшить содержание примесей в горючем газе, выходящем из газогенератора. 1 ил.

Устройство для газификации твердого топлива, содержащее наклонную рабочую поверхность, оканчивающуюся колосниковой решеткой, камеру для сбора и отвода горючего газа, отличающееся тем, что оно содержит бункер для топлива, борта горловины которого сопряжены с наклонной рабочей поверхностью, под которой размещены пароподводящие трубы и газовая горелка, а над наклонной рабочей поверхностью расположен бункер для воды, соединенный трубопроводом с пароперегревателем, находящимся в канале движения топочных газов, при этом в камере сбора и отвода горючего газа установлена охлаждающая ширма, сообщенная через гидрозатвор с емкостью для охлаждающей воды.

| БОГДАНОВ Н.Н | |||

| Полукоксование и газификация торфа | |||

| - М.-Л.: Госэнергоиздат, 1947, с.176,177 | |||

| Вертикальная печь-газогенератор | 1948 |

|

SU86107A1 |

| Способ переработки соков каучуконосов на спирт | 1938 |

|

SU56560A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| ГИНЗБУРГ Д.Б | |||

| Газогенераторные установки | |||

| - М.-Л.: Гизлегпром, 1936, с.162-164. | |||

Авторы

Даты

2008-11-10—Публикация

2006-12-18—Подача