Изобретение может быть использовано для улучшения вибрационных характеристик, а также для полного устранения вибрации конструкций с вращающимися элементами в различных отраслях промышленности. Для снижения уровня вибрации на вал устанавливают, по меньшей мере, один нагрузочный подшипник, который включается в работу перед пуском или в период раскрутки вала до достижения турбиной или двигателем внутреннего сгорания зоны критических чисел оборотов вращения вала и выключается из работы после прохождения ими вышеуказанной зоны оборотов. В результате этого вал оказывается прижатым к нижней части, по меньшей мере, одного опорного подшипника или нескольких таких подшипников при прохождении зоны критических чисел оборотов. Тем самым создаются нормальные условия работы трущейся пары "вал-подшипник". Оптимальную величину силы прижатия нагрузочного подшипника к валу определяют путем последовательного изменения режимов работы турбин или двигателей внутреннего сгорания с переходом через зоны критических чисел оборотов вращения вала, изменяя каждый раз величину силы прижатия и измеряя с помощью измерителя вибрации уровень вибрации вала. По минимально достигнутому уровню вибрации вала определяют оптимальное значение силы прижатия нагрузочного подшипника к валу сверху. Для достижения дальнейшего снижения уровня вибрации вала, а также полного устранения последней на вал устанавливаются два или более нагрузочных подшипника, что определяется длиной вала и количеством его опорных подшипников. Оптимальное значение силы прижатия каждого нагрузочного подшипника к валу определяется вышерассмотренным способом при последовательном вводе в работу каждого из них в очередности при сохранении оптимальной нагрузки на каждый из ранее включенных в работу нагрузочных подшипников вплоть до полного устранения вибрации вала. Технический результат - улучшение вибрационных характеристик вплоть до полного устранения вибрации, повышение надежности работы и долговечности турбин и двигателей внутреннего сгорания.

Изобретение относится к способу улучшения вибрационных характеристик и устранения вибрации роторов турбин или коленчатых валов двигателей внутреннего сгорания, позволяющему повысить надежность работы и долговечность вышеуказанных машин, расширить возможности по разработке и использованию подшипников нового поколения, в частности, в энергетическом и транспортном турбостроении и двигателестроении, а также для решения различного рода как технических, так и научных задач.

Изобретение основано на открытом автором ранее неизвестного в науке физического явления, заключающегося в изменении массы ротационного устройства в зависимости от изменения его частоты вращения, позволившему, в свою очередь, открыть ранее неизвестную в науке физическую природу вибрации оборотной частоты, низкочастотной и высокочастотной вибрации ротационного устройства [1], поэтому и не обнаружено аналогов, имеющих назначение - способ улучшения вибрационных характеристик и устранения вибрации роторов турбин или коленчатых валов двигателей внутреннего сгорания.

Цель изобретения - разработка способа на базе использования открытого автором физического явления, заключающегося в изменении массы ротационного устройства в зависимости от изменения его частоты вращения, улучшения вибрационных характеристик и устранения вибрации роторов турбин или коленчатых валов двигателей внутреннего сгорания, позволяющего повысить надежность работы и долговечность вышеуказанных машин, расширить возможности по разработке и использованию подшипников нового поколения, в частности, в энергетическом и транспортном турбостроении и двигателестроении, а также для решения различного рода как технических, так и научных задач.

Указанная цель достигается тем, что в способе улучшения вибрационных характеристик и устранения вибрации роторов турбин или коленчатых валов двигателей внутреннего сгорания для снижения уровня вибрации на вал устанавливается, по меньшей мере, один нагрузочный подшипник, включаемый в работу перед пуском или в период раскрутки вала до достижения турбиной или двигателем внутреннего сгорания зоны критических чисел оборотов вращения вала и выключаемый из работы после прохождения ими вышеуказанной зоны оборотов, а также включаемый в работу при выводе их из работы вследствие того, что они вновь проходят в обратной последовательности эту же зону критических чисел оборотов вращения вала, в результате чего вал оказывается прижатым к нижней части, по меньшей мере, одного опорного подшипника или нескольких таких подшипников, в зависимости от места установки нагрузочного подшипника по длине вала, при прохождении зоны критических чисел оборотов, и тем самым создаются нормальные условия работы трущейся пары "вал-подшипник", а для определения оптимального значения силы прижатия нагрузочного подшипника к валу производят последовательно изменения режимов работы турбин или двигателей внутреннего сгорания с переходом через зоны критических чисел оборотов вращения вала, изменяя каждый раз величину силы прижатия и измеряя с помощью измерителя вибрации уровень вибрации вала, и таким образом по минимально достигнутому уровню вибрации вала, определяя оптимальное значение силы прижатия нагрузочного подшипника к валу сверху с превышением принимаемого значения силы, прижимающей подшипник к валу сверху, над оптимальным ее значением.

Отсутствие аналогов заявляемому техническому решению позволяет сделать вывод о том, что заявляемое техническое решение соответствует критерию "новизна".

В известных науке и технике решениях нами не обнаружены совокупности признаков заявляемого решения, проявляющих аналогичные свойства и позволяющих достичь указанный в цели изобретения результат, следовательно, решение соответствует критерию изобретения "существенные отличия".

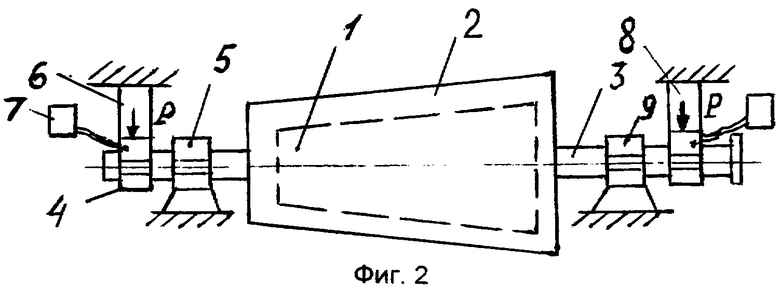

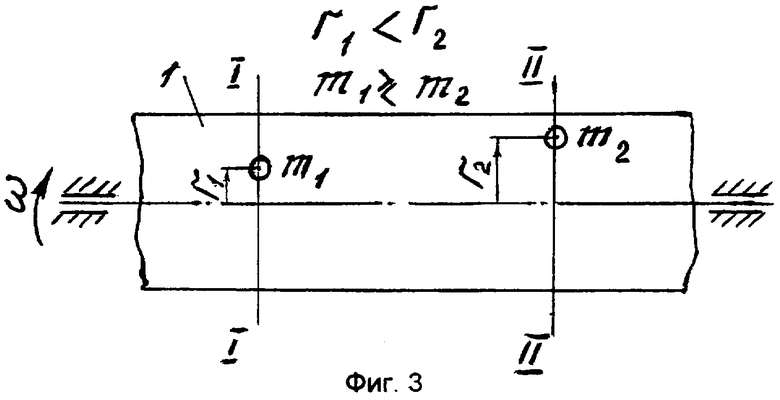

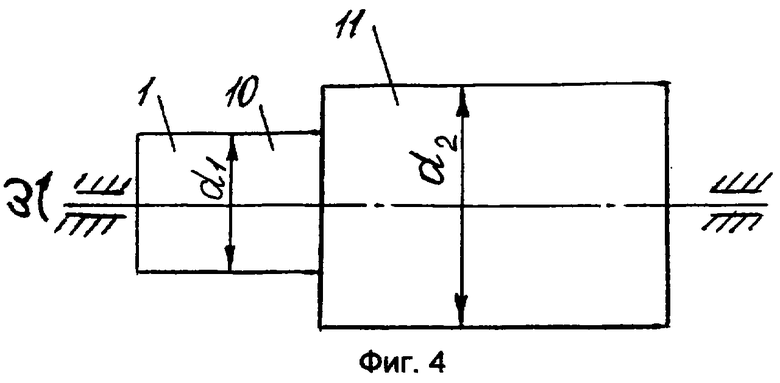

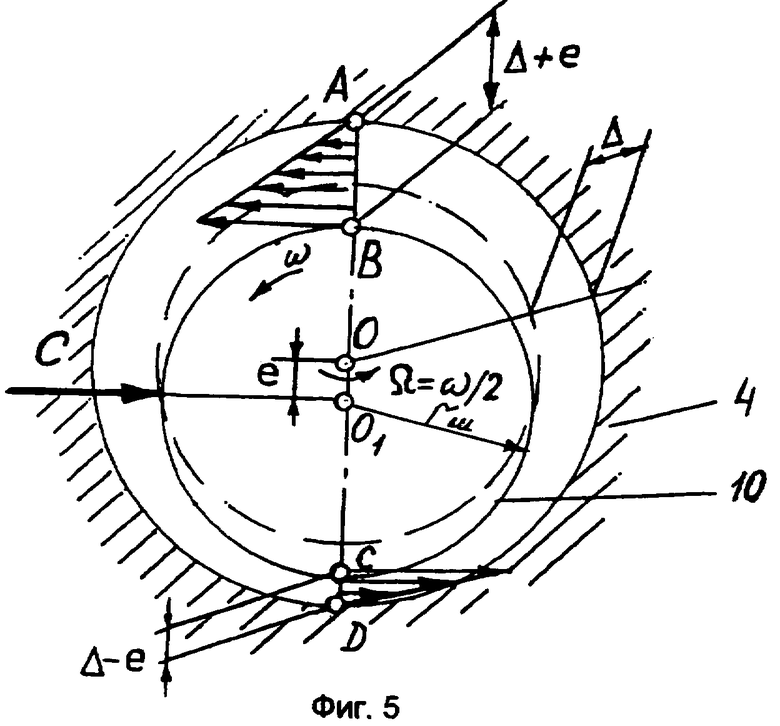

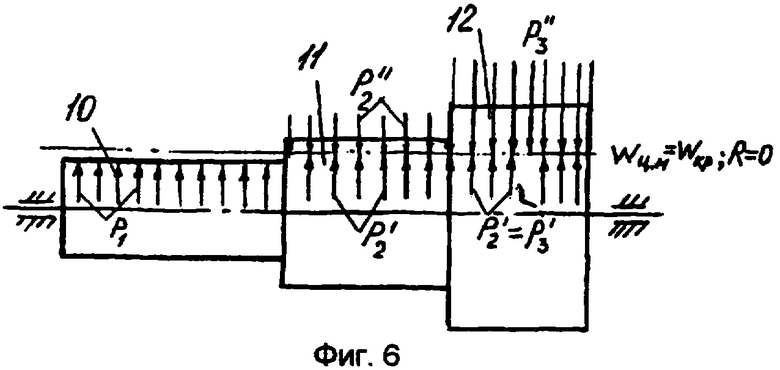

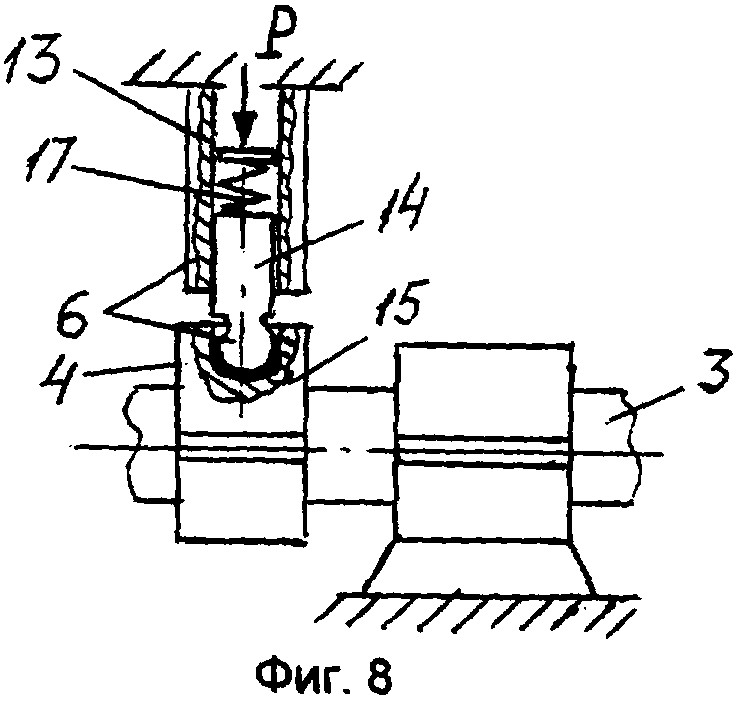

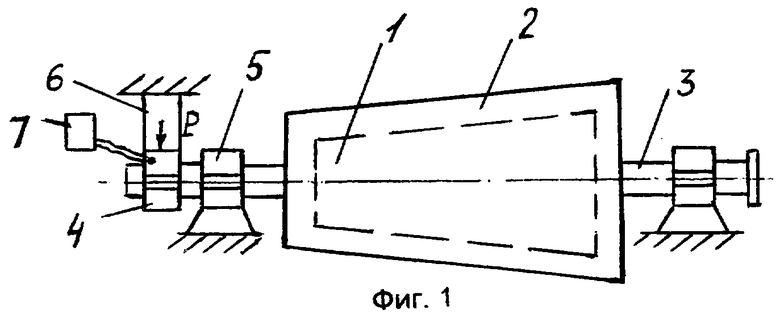

Сущность изобретения поясняется чертежами, где на фиг.1 представлена схема турбины с одним нагрузочным подшипником; на фиг.2 - схема турбины с двумя нагрузочными подшипниками; на фиг.3 - ротор с круговым сечением на двух подшипниках с двумя неуравновешенными массами; на фиг.4 - ротор с круговым сечением на двух подшипниках, имеющий ступенчатую наружную поверхность; на фиг.5 - схема возникновения низкочастотной вибрации; на фиг.6 - иллюстрация действующих сил внутри ротора в состоянии невесомости; на фиг.7 - схема гидравлического нагрузочного устройства; на фиг.8 - схема механического нагрузочного устройства.

В способе улучшения вибрационных характеристик и устранения вибрации роторов 1, турбин 2 или коленчатых валов двигателей внутреннего сгорания для снижения уровня вибрации на вал 3 устанавливается, по меньшей мере, один нагрузочный подшипник 4 (фиг.1), включаемый в работу перед пуском или в период раскрутки вала 3 до достижения турбиной 2 или двигателем внутреннего сгорания зоны критических чисел оборотов вращения вала и выключаемый из работы после прохождения ими вышеуказанной зоны оборотов, а также включаемый в работу при выводе их из работы вследствие того, что они вновь проходят в обратной последовательности эту же зону критических чисел оборотов вращения вала 3, в результате чего вал оказывается прижатым к нижней части, по меньшей мере, одного опорного подшипника 5 или нескольких таких подшипников, в зависимости от места установки нагрузочного подшипника 4 по длине вала 3, при прохождении зоны критических чисел оборотов, и тем самым создаются нормальные условия работы трущейся пары "вал-подшипник", а для определения оптимального значения силы прижатия Ропт нагрузочного подшипника 4 к валу 3 с помощью нагрузочного устройства 6 производят последовательно изменения режимов работы турбин 2 или двигателей внутреннего сгорания с переходом через зоны критических чисел оборотов вращения вала 3, изменяя каждый раз величину вышеуказанной силы прижатия Р и измеряя с помощью измерителя вибрации 7 уровень вибрации вала 3, и таким образом по минимально достигнутому уровню вибрации вала 3, определяя оптимальное значение силы прижатия Ропт нагрузочного подшипника 4 к валу 3 сверху с превышением принимаемого значения силы Р, прижимающей подшипник 4 к валу 3 сверху, над оптимальным ее значением Ропт.

При этом он может заключаться в том, что для достижения дальнейшего снижения уровня вибрации вала 3, а также полного устранения последней на вал 3 устанавливаются два или более нагрузочных подшипника 4 и 8 (фиг.2), что определяется длиной вала 3 и количеством его опорных подшипников 5 и 9, а оптимальное значение силы прижатия Ропт каждого нагрузочного подшипника к валу 3 определяется вышерассмотренным способом при последовательном вводе в работу каждого из них в очередности при сохранении оптимальной нагрузки на каждый из ранее включенных в работу нагрузочных подшипников вплоть до полного устранения вибрации вала; что нагрузочное устройство 6, прижимающее сверху нагрузочный подшипник 4, 8 к валу 3 (фиг.1, 2), обеспечивает подшипнику возможность в нагруженном состоянии при работе турбины 2 или двигателя внутреннего сгорания свободно перемещаться во взаимно противоположных направлениях "вверх" и "вниз" с целью обеспечения условий для образования масляного клина в трущихся парах "вал-подшипник".

Способ улучшения вибрационных характеристик и устранения вибрации роторов турбин или коленчатых валов двигателей внутреннего сгорания основан на открытой автором реальной физической природе вибрации оборотной частоты, низкочастотной и высокочастотной вибрации ротационного устройства [1], что явилось возможным, благодаря открытию им же ранее неизвестного в науке физического явления, заключающегося в изменении массы ротационного устройства в зависимости от изменения его частоты вращения.

Рассмотрим ниже связь между явлением изменения массы ротационного устройства в процессе изменения его частоты вращения с физической природой вибрации оборотной, низкочастотной и высокочастотной вибрации указанного устройства [1].

Приведем простой пример вращения ротора 1 со строго круговым сечением на двух опорных подшипниках (фиг.3) и неуравновешенными массами m1 и m2 в двух сечениях I-I и II-II, а центры этих масс расположены на разных расстояниях от оси вращения ротора. Для простоты предположим, что центры масс указанных сечений находятся в одной и той же продольной плоскости симметрии ротора. В этом случае с приведением во вращение ротора его масса с увеличением частоты вращения начинает уменьшаться и в момент, когда центробежная сила, создаваемая какой-либо неуравновешенной массой, например m1, превысит силу тяжести облегченного ротора (масса его уменьшается), возникает вибрация оборотной частоты, под которой понимается вибрация с частотой синусоиды, совпадающей с частотой вращения ротора. При этом следует учесть, что знак радиальной силы, создаваемой неуравновешенной массой m1, при вращении может быть как положительным, так и отрицательным, т.е. эта сила может быть направлена как от оси вращения ротора, так и в направлении к ней. По мере дальнейшего увеличения частоты вращения происходит одновременное изменение как силы тяжести ротора, с которой он давит на масляный слой подшипника, так и центробежной силы, вызываемой неуравновешенной массой m1. И в определенный момент вибрация ротора, вызываемая наличием неуравновешенной массы m1, прекращается. Следует иметь ввиду следующее. Когда в процессе изменения частоты вращения ротора значение окружной скорости W центра неуравновешенной массы m1 достигает критического значения Wкр, то в этом случае последняя m1 становится невесомой и всякое ее влияние при прочих равных условиях на вибрацию оборотной частоты ротора исчезает.

Под воздействием центробежной силы от неуравновешенной массы m2 также возникает вибрация ротора, которая может появляться независимо от вибрации, вызываемой наличием неуравновешенной массы m1.

Аналогичная картина вышерассмотренной наблюдается и при расположении неуравновешенной массы m2 при прочих равных условиях в сечении расположения неуравновешенной массы m1, когда их центры масс не лежат на одном радиусе вращения.

Покажем ниже взаимосвязь физического явления, заключающегося в изменении массы ротационного устройства в зависимости от его частоты вращения n, с физической природой низкочастотной и высокочастотной вибрации. В качестве указанного устройства рассмотрим ротор со строго круговым сечением, вращающийся на двух подшипниках и имеющий ступенчатую наружную поверхность (фиг.4).

Одна часть 10 ротора 1 выполнена с диаметром d1, а вторая его часть 11, примыкающая к первой, выполнена с диаметром d2, большим диаметра d1.

С приведением во вращение ротора в процессе увеличения его частоты вращения при определенном значении последней окружная скорость части 10 ротора с меньшим диаметром d1 достигает критического значения Wкр. В этом случае указанная часть 10 ротора оказывается невесомой и с этого момента возможно возникновение низкочастотной вибрации, под которой понимают вибрацию ротационного устройства с частотой, близкой к половине частоты вращения первого.

Низкочастотная вибрация возникает в случае потери устойчивости вращения ротора на масляной пленке подшипника и возникновения при этом самоподдерживающихся колебаний или так называемых автоколебаний. Здесь следует особо подчеркнуть, что момент возникновения низкочастотной вибрации определяется не только достижением при соответствующей частоте вращения состояния невесомости частью 10 ротора с меньшим наружным диаметром d1 в соответствии с фиг.4, а целым рядом факторов, например, длиной указанной части 10 ротора, габаритами второй его части 11, а соответственно ее массой, так как последняя под действием сил тяжести будет прижимать шейку невесомой части 10 ротора к масляной пленке подшипника. По мере дальнейшего увеличения частоты вращения ротора состояние невесомости будет распространяться на все большую часть ротора и в итоге, как отмечалось выше, потеря устойчивости вращения ротора на масляной пленке подшипника неминуемо возникает.

Следует также отметить, что реальные роторы во многих случаях имеют первую критическую скорость, примерно равную половинной частоте вращения, что подтверждает то, что именно с возникновением в результате увеличения частоты вращения ротора состояния невесомости только для его части, имеющей меньший наружный диаметр, а точнее меньшие размеры по внешнему контуру ротора, возникает вибрация последнего.

Процесс возникновения автоколебаний в масляном слое подшипника можно понять на простой модели, показанной на фиг.5. Шейка ротора, на которую действует сила тяжести последнего, вращается в расточке подшипника. Под действием указанной силы шейка оказывается смещенной приближенно вертикально вниз (незначительное горизонтальное смещение вызывается образованием масляного клина) и ее центр О1 не совпадает с центром расточки О, при этом никакой вибрации не происходит.

В процессе увеличения частоты вращения ротора в некоторый момент, отсчитываемый от начала его вращения, окружная скорость части 10 ротора, как указывалось выше, с меньшими габаритами внешнего контура (фиг.4) достигает критического значения и шейка ротора становится невесомой.

Рассмотрим расходы масла через сечения А-В и С-D до момента появления указанной невесомости части ротора (фиг.5). Масло, увлекаемое вращающейся шейкой, в точках В и С имеет скорость ωrш, где rш - радиус шейки вала, а в токах А и D - скорость, равную нулю, так как во всех случаях масло прилипает к металлу. В первом приближении можно считать, что скорость масла в зазоре изменяется по линейному закону и поэтому показанные на фиг.5 треугольные эпюры изображают секундные объемные расходы масла через зазор, ширина которого (в направлении, перпендикулярном чертежу) равна единице. С учетом последнего через сечение А-В входит количество жидкости 1/2(Δ+е)ωrш, а через сечение С-D выходит количество жидкости, равное 1/2·(Δ-е)ωrш.

Разность объемных расходов масла eωrш должна остаться в зазоре слева от линий АВ и CD. Однако масло - жидкость практически несжимаемая, поэтому в рассмотренной области возникает повышенное давление, которое будет стремиться сдвинуть шейку вала вправо с тем, чтобы создать недостающий объем для разности расходов масла.

Таким образом, в процессе увеличения частоты вращения ротора состояние невесомости распространяется в соответствии с первым на большую длину ротора, отсчитываемую со стороны его меньших размеров по внешнему контуру, и в определенный момент, т.е. частоте вращения, создаются условия, позволяющие силе С, возникшей за счет вышеуказанного повышенного давления в рассмотренной области и действующей перпендикулярно смещению шейки вала вниз, сдвинуть шейку вала вправо, а точнее, повернуть ее вокруг точки О с некоторой угловой скоростью Ω, отличной от частоты вращения ω. Но при сдвиге шейки вправо уменьшается правый боковой зазор и появляется сила, действующая вертикально вверх, которая будет уменьшать верхний зазор и т.д.

В действительности ротор перемещается не рывками, а непрерывно: вследствие возникновения невесомости при критическом значении окружной скорости Wкр части ротора на стороне его меньших размеров по внешнему контуру при наличии сдвига ротора вниз на величину вектора  величина силы С, приложенной перпендикулярно смещению шейки, становится достаточной для создания прецессии шейки вокруг центра расточки подшипника. Сила С вращается вместе с шейкой, поэтому ее называют циркуляционной силой.

величина силы С, приложенной перпендикулярно смещению шейки, становится достаточной для создания прецессии шейки вокруг центра расточки подшипника. Сила С вращается вместе с шейкой, поэтому ее называют циркуляционной силой.

Определим скорость самоподдерживающейся прецессии, т.е. вибрации. Из фиг.5 видно, что линейная скорость прецессии равна Ωе, а освобождающийся в единицу времени для количества жидкости еωrш объем для массы еωrш равен Ωе·2·rш. Приравнивая два последних выражения, получаем Ω=ω/2, т.е. масляные циркуляционные силы вызывают прецессию невесомой шейки ротора с частотой, равной половине частоты вращения.

Следует отметить одну из характерных особенностей явления автоколебаний, заключающуюся в том, что для возникновения условий потери устойчивости вращения вала на масляной пленке, т.е. появления низкочастотной вибрации, требуется большее облегчение вала за счет возникновения невесомости части его при соответствующей частоте вращения, чем для возвращения вала в устойчивое состояние. Поэтому для устранения возникшей низкочастотной вибрации требуется дополнительное уменьшение частоты вращения по отношению к частоте, при которой возникла указанная вибрация.

Из вышеприведенного видно, что неуравновешенность ротора (вала) или его деформация никакого отношения к низкочастотной вибрации не имеют.

Рассмотрим далее взаимосвязь физического явления, связанного с изменением массы ротационного устройства в зависимости от изменения его частоты вращения, с физической природой высокочастотной вибрации. Высокочастотной вибрацией называется вибрация с частотой, вдвое превышающей частоту вращения ротора. Так, для турбоагрегата, имеющего частоту вращения 50 с-1, частота вибрации составляет 100 Гц.

Вибрация двойной оборотной частоты возникает по следующей причине. Как уже отмечалось выше, с достижением при соответствующей частоте вращения состояния невесомости частью 10 ступенчатого ротора (фиг.4) с меньшим наружным диаметром d1 дальнейшее увеличение частоты вращения ротора приводит к распространению состояния невесомости на все большую часть ротора и в какой-то момент ротор становится в целом невесомым.

Рассмотрим ротор со строго круговым сечением, вращающийся на двух подшипниках и имеющий трехступенчатую (10, 11 и 12) наружную поверхность (фиг.6). Размеры ступеней (наружный диаметр и длина) могут быть произвольными. В момент возникновения невесомого состояния в процессе увеличения частоты вращения ротора равнодействующая R всех действующих внутри ротора сил становится равной нулю (фиг.6). При этих условиях возникает потеря устойчивости вращения ротора на масляной пленке подшипника и шейки ротора смещаются вверх в вертикальном направлении, т.е. аналогично вышерассмотренному для низкочастотной вибрации, но при смещении при той же частоте вращения n появляется некоторая весомость ротора, что вызывает появление на угле ˜90°, отсчитываемого с момента начала смещения шеек ротора вверх, масляного клина. При этом вследствие дальнейшего увеличения массы ротора последний сильнее давит на масляный клин, в результате чего клин начинает вращательное движение в направлении вращения ротора.

К моменту достижения каждой шейкой ротора максимального смещения вверх, что происходит на общем угле поворота в 180° с начала смещения шейки вверх, масса ротора достигает максимального значения и давление в масляном клине также достигает максимума, что приводит к мгновенному, другими словами ударному, смещению каждой шейки ротора и ротора в целом вертикально вниз. Последнее повторяется через каждые 180° угла поворота ротора или два раза за один его оборот.

Таким образом, из вышерассмотренного следует, что как физическая природа вибрации оборотной частоты, так и физическая природа низкочастотной и высокочастотной вибрации ротационного устройства определяется изменением массы последнего в процессе изменения его частоты вращения, а именно, с достижением в указанном процессе изменения частоты вращения частью ротационного устройства или целиком всего устройства состояния невесомости. Последнее приводит к потери устойчивости вращения ротационного устройства на масляной пленке подшипника, так как снижается ниже необходимой величины или полностью исчезает сила прижатия ротационного устройства к одному или нескольким опорным подшипникам. Именно поэтому в любом типе машин и механизмов вибрация возникает и заканчивается в определенной зоне чисел оборотов, называемой критической, в которой достигается появление состояния невесомости у вращающихся элементов того или иного двигателя или устройства.

Отсюда напрашивается вывод, что для улучшения вибрационных характеристик и устранения вибрации роторов турбин или коленчатых валов двигателей внутреннего сгорания необходимо при прохождении ими зоны критических чисел оборотов устранять искусственным путем возникающее состояние невесомости вращающихся элементов вышеуказанных машин.

Осуществить вышеуказанное можно путем нагружения ротационного устройства, а точнее его вала, сверху и обеспечения тем самым его прижатия к опорным подшипникам. Это можно сделать, используя рассматриваемое изобретение.

В способе улучшения вибрационных характеристик и устранения вибрации роторов 1 турбин 2 или коленчатых валов двигателей внутреннего сгорания для снижения уровня вибрации на вал 3 устанавливается, по меньшей мере, один нагрузочный подшипник 4 (фиг.1). Последний включается в работу перед пуском или в период раскрутки вала 3 до достижения турбиной 2 или двигателем внутреннего сгорания зоны критических чисел оборотов вращения первого и выключаемый из работы после прохождения ими вышеуказанной зоны оборотов.

Конструктивное выполнение нагрузочного подшипника 4 может быть различным. Он может иметь свои отличительные конструктивные особенности, присущие только ему, или иметь аналогичную опорному подшипнику 5 конструкцию. Самым простым решением является использование дополнительного опорного подшипника в качестве нагрузочного подшипника, для чего первый при установке на рабочее место должен быть повернут вокруг оси вала на 180°. В этом случае при достижении введенной в работу машиной зоны критических чисел оборотов, а затем и прохождении этой зоны оборотов нагрузочным подшипником искусственным путем будет создаваться весомость вращающихся элементов машины за счет прижатия нагрузочного подшипника 4 к валу 3 сверху с помощью нагрузочного устройства 6 (фиг.1). Так как нагрузочный подшипник 4 находится в работе ограниченное время, а передаваемые им на вал нагрузки могут в несколько раз, в меньшую сторону, отличаться от нагрузок, воспринимаемых опорным подшипником, поэтому размеры его могут также отличаться от размеров опорного подшипника.

Так как при выводе из работы машин они вновь проходят в обратной последовательности эту же зону критических чисел оборотов вращения вала 3, поэтому для избежания повышенной вибрации или ее появления, когда вибрация была полностью устранена, нагрузочный подшипник 4 включается в работу. В результате последнего вал 3 оказывается прижатым к нижней части, по меньшей мере, одного опорного подшипника 5 или нескольких таких подшипников, в зависимости от места установки нагрузочного подшипника 4 на длине вала 3, при прохождении зоны критических чисел оборотов. Тем самым создаются нормальные условия работы трущейся пары "вал-подшипник".

Для определения оптимального значения силы прижатия Ропт нагрузочного подшипника 4 к валу 3 с помощью нагрузочного устройства 6 производят последовательно изменения режимов работы турбин 2 или двигателей внутреннего сгорания с переходом через зоны критических чисел оборотов вращения вала 3, изменяя каждый раз величину силы прижатия Р и измеряя с помощью измерителя вибрации 7 уровень вибрации вала 3. И таким образом по минимально достигнутому уровню вибрации вала 3 определяется оптимальное значение силы прижатия Ропт нагрузочного подшипника 4 к валу 3 сверху.

При этом для гарантированного поддержания минимального уровня вибрации определенное оптимальное значение силы прижатия Ропт нагрузочного подшипника 4 к валу 3 сверху может быть несколько увеличено, а другими словами принято с коэффициентом запаса. В данном случае рабочее значение силы Р, прижимающей подшипник 4 к валу 3 сверху будет несколько превышать найденное оптимальное значение силы Ропт.

Нагрузочное устройство 6 (фиг.1, 2, 7, 8) выполняется составным, основными элементами которого являются корпус 13 и ползун 14, посредством которого на верхнюю часть 15 нагрузочного подшипника 4 передается усилие, прижимающее последний к валу 3. Корпус 13 жестко соединяется с определенным неподвижным элементом вышеуказанных машин, которым может быть фундамент или корпус турбины, фундамент или фундаментная рама двигателя внутреннего сгорания и т.п.

При включении нагрузочного подшипника в работу на верхний торец ползуна 14 оказывается силовое воздействие гидравлическим (фиг.7) или механическим (фиг.8) способами с помощью нагрузочного устройства 6.

В первом случае в полость 16 корпуса нагрузочного устройства 6, находящуюся над верхним торцом ползуна 14 подается под соответствующим давлением гидрожидкость (фиг.7). Тогда сила Р нагрузочного подшипника 4, прикладываемая к валу 3 сверху, определяется как произведение давления гидрожидкости р г.ж на площадь поперечного сечения ползуна F, а следовательно, P=р г.ж·F.

Во втором случае сила прижатия Р создается с помощью пружины 17, упирающейся своим нижним концом непосредственно или через тарелку в верхний торец ползуна 4 (фиг.8). На верхний конец пружины через тарелку оказывается механическое воздействие, вследствие чего она сжимается. В этом случае вышеуказанная сила прижатия Р может быть определена как произведение жесткости пружины k на величину ее деформации, т.е. величину уменьшения ее длины при сжатии ΔI, а следовательно, Р=k·ΔI.

Для достижения дальнейшего снижения уровня вибрации вала 3, а также полного устранения последней на вал 3 устанавливаются два или более нагрузочных подшипника 4 и 8 (фиг.2). В рассматриваемом случае количество нагрузочных подшипников определяется длиной вала 3 и, в первую очередь, количеством его опорных подшипников 5 и 9. Суть в том, что при прохождении критических чисел оборотов турбиной или двигателем внутреннего сгорания вибрация, как правило, распространяется на все опорные подшипники, поэтому в зависимости от поставленной задачи необходимое количество нагрузочных подшипников может быть определено на базе экспериментальных исследований.

Оптимальное значение силы прижатия Ропт каждого нагрузочного подшипника к валу 3 определяется вышерассмотренным способом при последовательном вводе в работу каждого из них в очередности при сохранении оптимальной нагрузки на каждый из ранее включенных в работу нагрузочных подшипников вплоть до полного устранения вибрации вала.

Ползун 14 нагрузочного устройства 6 (фиг.7, 8) может иметь квадратную, прямоугольную, а также круглую форму поперечного сечения. В последнем случае допускается шлицевое соединение ползуна с корпусом нагрузочного устройства. При круглом поперечном сечении ползуна и отсутствии шлицев последний в определенной мере приобретает свойства самоустанавливающегося подшипника.

Ползун 14 своим нижним концом может жестко соединяться с верхней частью нагрузочного подшипника 4, а также, при их раздельном выполнении, указанного жесткого соединения может не производиться. Например, ползун 14 своим нижним концом может вплотную входить в "гнездо", выполненное в верхней части 15 нагрузочного подшипника 4.

Кроме того, нагрузочное усилие Р при включении нагрузочного подшипника 4 в работу может передаваться последнему нижним торцом ползуна 14 при подвижном соединении последнего с верхней частью 15 нагрузочного подшипника 4, которое может выполняться "цилиндрическим" или" сферическим".

При "цилиндрическом" вышеуказанном соединении нагрузочный подшипник в условиях работы может поворачиваться вокруг оси, перпендикулярной оси подшипника, на очень маленький угол, определяемый, прежде всего, величиной масляного зазора в сопрягаемой паре "вал-подшипник".

При "сферическом" соединении ползуна с верхней частью 15 нагрузочного подшипника 4 последний может поворачиваться в любом направлении так же на очень маленький угол в соответствии с вышеприведенным. И, таким образом, нагрузочный подшипник 4 (фиг.8) становится самоустанавливающимся.

Конструктивное выполнение нагрузочного устройства 6 может быть иным. Так, нагрузочное устройство 6, прижимающее сверху нагрузочный подшипник 4 к валу 3, может обеспечивать подшипнику 4 возможность в нагруженном состоянии при работе турбины, двигателя внутреннего сгорания свободно перемещаться во взаимно противоположных направлениях "вверх" и "вниз" с целью обеспечения условий для образования масляного клина в трущихся парах "вал-подшипник" (фиг.8).

Указанная возможность свободного перемещения нагрузочного подшипника 4 во взаимно противоположных направлениях "вверх" и "вниз" обеспечивается при передаче механического воздействия на нагрузочный подшипник 4 для его прижатия к валу 3 с помощью пружины.

В случае, когда при включении нагрузочного подшипника 4 в работу силовое воздействие на него достигается гидравлическим способом, для выполнения вышерассмотренного необходимо, чтобы сила прижатия Р нагрузочного подшипника 4 к валу 3 сверху передавалась от гидрожидкости на подшипник 4 посредством пружины или сила, создаваемая гидрожидкостью, находящейся под давлением, передавалась бы одновременно как на нагрузочный подшипник 4 посредством ползуна, так и на дополнительный ползун. В последнем случае дополнительный ползун одним торцом воспринимает силу, создаваемую гидрожидкостью, а другим торцом воздействует на пружину, которая размещается в верхней части корпуса нагрузочного устройства.

Обеспечение свободного перемещения нагрузочного подшипника во взаимно противоположных направлениях "вверх" и "вниз" в нагруженном состоянии исключает появление в трущейся паре "вал-подшипник" сухого трения.

Таким образом, изобретение является новым научно-техническим достижением, позволяющим осуществлять новые подходы в проектировании и при эксплуатации турбин и двигателей внутреннего сгорания, позволяет повысить надежность работы и долговечность вышеуказанных машин, а также может быть использовано для решения различного рода как технических, так и научных задач.

Источник информации

1. Патент РФ №2150089, кл. 7 G01G 9/00, 1998, 68 с.

Изобретение относится к машиностроению и может быть использовано для улучшения вибрационных характеристик, а также для полного устранения вибрации конструкций с вращательными элементами в различных отраслях промышленности. Способ улучшения вибрационных характеристик и устранения вибрации роторов турбин или коленчатых валов двигателей внутреннего сгорания заключается в том, что для снижения уровня вибрации на вал устанавливается, по меньшей мере, один нагрузочный подшипник, включаемый в работу перед пуском или в период раскрутки вала до достижения турбиной или двигателем внутреннего сгорания зоны критических чисел оборотов вращения вала и выключаемый из работы после прохождения ими вышеуказанной зоны оборотов, а также включаемый в работу при выводе их из работы вследствие того, что они вновь проходят в обратной последовательности эту же зону критических чисел оборотов вращения вала, в результате чего вал оказывается прижатым к нижней части, по меньшей мере, одного опорного подшипника или нескольких таких подшипников, в зависимости от места установки нагрузочного подшипника по длине вала, при прохождении зоны критических чисел оборотов, и тем самым создаются нормальные условия работы трущейся пары "вал-подшипник". Для определения оптимального значения силы прижатия нагрузочного подшипника к валу, производят последовательно изменения режимов работы турбин или двигателей внутреннего сгорания с переходом через зоны критических чисел оборотов вращения вала, изменяя каждый раз величину силы прижатия и измеряя с помощью измерителя вибрации уровень вибрации вала, и таким образом, по минимально достигнутому уровню вибрации вала, определяя оптимальное значение силы прижатия нагрузочного подшипника к валу сверху с превышением принимаемого значения силы, прижимающей подшипник к валу сверху, над оптимальным ее значением. 2 з.п. ф-лы, 8 ил.

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗМЕНЕНИЯ МАССЫ РОТАЦИОННОГО УСТРОЙСТВА В ЗАВИСИМОСТИ ОТ ИЗМЕНЕНИЯ ЕГО ЧАСТОТЫ ВРАЩЕНИЯ И РАДИАЛЬНЫХ СИЛ, ПЕРЕДАВАЕМЫХ ШЕЙКАМИ РОТАЦИОННОГО УСТРОЙСТВА НА ПОДШИПНИКИ, В РАЗНЫХ ДИАМЕТРАЛЬНЫХ ПРОДОЛЬНЫХ ПЛОСКОСТЯХ РОТАЦИОННОГО УСТРОЙСТВА В ЗАВИСИМОСТИ ОТ УГЛА ЕГО ПОВОРОТА ВОКРУГ ОСИ ПРИ СООТВЕТСТВУЮЩЕЙ ЧАСТОТЕ ЕГО ВРАЩЕНИЯ | 1998 |

|

RU2150089C1 |

| Устройство для балансировки изделий | 1982 |

|

SU1035438A1 |

| ДЕМПФЕР КОЛЕНЧАТОГО ВАЛА С ИЗГОТОВЛЕННЫМ ЗА ОДНО ЦЕЛОЕ КОЛЬЦОМ ИМПУЛЬСОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2263239C2 |

| УСТРОЙСТВО ОПОРЫ РОТАТОРА В УСТРОЙСТВЕ ВРАЩЕНИЯ | 2001 |

|

RU2249732C2 |

| US 200521066 A1, 29.09.2005 | |||

| DE 19727401 A1, 07.01.1999 | |||

| US 4781156 A, 01.11.1988. | |||

Авторы

Даты

2008-11-10—Публикация

2006-11-15—Подача