Изобретение относится к области обработки металлов давлением, в частности к производству профильных труб ковкой на оправке, а именно к производству длинномерных профильных труб, к которым предъявляются повышенные требования к точности геометрических размеров как по наружной, так и по внутренней поверхности.

Известны конструкции радиально-ковочных машин для ковки трубных заготовок бойками на неподвижной оправке (см. Радиально-ковочная машина с программным управлением. Модель ВВ4033Ц Рязанского ОАО «Тяжпрессмаш», www.tkpo.ryazan.ru). При этом оправка закрепляется неподвижно в осевом направлении. Длина оправки соответствует длине очага пластической деформации. Ковка осуществляется путем осевой подачи заготовки в ковочные бойки. Недостатками процесса с использованием такого типа машины является то, что между контактными поверхностями внутренней поверхности трубы и оправкой возникают значительные силы трения, которые приводят к созданию значительных осевых сил, препятствующих подаче заготовки. Возникает неравномерность деформированного состояния металла и значительные остаточные напряжения, а также износ самой оправки. Тонкостенные трубчатые изделия обрабатывать на неподвижной оправке сложно из-за возможной потери устойчивости. Особенно сильно эти недостатки проявляются при холодной ковке материалов, которые интенсивно упрочняются.

Устранение указанных недостатков может быть достигнуто при использовании ковочных машин с применением длинной подвижной оправки (см., например, Радиально-ковочная машина с программным управлением. Модель КО3.9.32.03 Рязанского ОАО «Тяжпрессмаш», www.tkpo.ryazan.ru). Основу конструкции этого ковочного устройства составляет длинная подвижная оправка, которая перед осуществлением процесса ковки вводится внутрь трубной заготовки. При этом длина оправки принимается равной длине готовой поковки. Далее труба вместе с оправкой подается в бойки ковочной машины для пластической деформации, при которой готовая труба плотно охватывает оправку, полностью повторяя очертания последней. Поскольку в процессе ковки труба относительно оправки неподвижна, то и силы трения по внутренней поверхности не возникают, равномерность механических свойств металла готового изделия выше, зачастую не требуется применение технологической смазки или требования к ней ниже.

Вместе с тем такая конструкция оправки также имеет существенные недостатки, которые сводятся к следующему. К самой оправке должны быть предъявлены требования высокой точности размеров по всей длине, твердости и высокой чистоты поверхности. Изготовление длинной оправки, удовлетворяющей указанным выше требованиям, представляет большие технологические трудности. Оправка такой длины не может быть изготовлена из твердых металлокерамических материалов. Кроме того, поскольку контакт готовой трубы и оправки происходит на большой длине (для длинномерных изделий), то извлечение оправки из трубы после окончания процесса ковки затруднено. Требуется предварительная обкатка трубы по наружной поверхности с последующим выдергиванием или ввинчиванием оправки при использовании на ней нарезки.

Особенно большие трудности представляет извлечение оправки из тонкостенных профильных труб, поскольку обкатка наружной поверхности затруднительна.

Указанные недостатки для случая длинной подвижной оправки с винтовой нарезкой частично устраняются тем, что длинную подвижную оправку выполняют составной из двух частей с извлечением отдельно одной от другой ее частей (см. патент №4.429.561 США от 07.02.1984, а также патент №4.428.22 США от 31.01.1984).

Однако, и в случае применения составной оправки по указанным патентам, требования к технологии ее изготовления и, следовательно, вышеуказанные недостатки, свойственные обработке на длинной оправке, полностью остаются, а снижается лишь трудоемкость извлечения оправки из трубы.

Прототипом заявляемого устройства является устройство для ковки труб на оправке, содержащее ковочную машину, механизм подачи трубной заготовки в очаг деформации и оправку, установленную на переднем конце оправкодержателя, выполненного в виде стержня, установленного в неподвижном кронштейне (RU 2248260 С1, 20.03.2005, B21K 21/00, 10 с.). В этом устройстве также использована неподвижная в осевом направлении оправка, к которой по осевому каналу стержня и радиальным каналам самой оправки подводится смазка. Это позволяет в определенной мере снизить силы трения между внутренней поверхностью трубы и оправкой.

Недостатком прототипа является тот факт, что для радикального снижения указанных выше сил трения необходимо, чтобы давление смазки превышало величину удельного давления металла на инструмент, что составляет несколько тысяч атмосфер. В этом случае требуется оборудовать машину насосом сверхвысокого давления, что значительно усложнит ковочный комплекс и его эксплуатацию.

Задачей изобретения является повышение эффективности процесса ковки, снижение неравномерности механических свойств готовых изделий, упрощение технологии изготовления оправки, снижение требований к технологической смазке, упрощение извлечения оправки из трубы.

Задача решается созданием устройства для ковки труб на оправке, содержащего ковочную машину, механизм подачи трубной заготовки в очаг деформации и оправку, установленную на переднем конце оправкодержателя, выполненного в виде стержня, установленного в неподвижном кронштейне.

Новым в устройстве является то, что стержень установлен в неподвижном кронштейне с возможностью осевого перемещения, задний по ходу движения оправки конец стержня расположен за кронштейном и выполнен с резьбовой частью, на которой размещены регулировочные элементы, и с гладкой частью, на которой последовательно установлены цилиндрическая пружина и расположенный с упором в неподвижный кронштейн блок тарельчатых пружин, жесткость которых превышает жесткость указанной цилиндрической пружины, а также размещен охватывающий цилиндрическую пружину цилиндрический стакан, расположенный между регулировочными элементами и блоком тарельчатых пружин, на участке стержня, находящемся перед неподвижным кронштейном, установлен регулируемый по оси стержня упор, а между последним и неподвижным кронштейном расположена цилиндрическая пружина сжатия.

Такое техническое решение позволяет использовать оправку небольшой длины, которая в процессе ковки перемещается вместе с обрабатываемым металлом в направлении оси, при этом происходит ее периодическое смещение в очаге деформации.

В результате предлагаемое устройство обладает следующими достоинствами: в процессе ковки отсутствуют силы трения между трубой и оправкой, вследствие этого выше равномерность механических свойств готового изделия и меньше величина остаточных напряжений, меньше влияние технологической смазки на процесс ковки и требования к смазке могут быть снижены. Технология изготовления рассмотренной оправки значительно проще, чем для длинной подвижной оправки, после окончания процесса ковки труба свободно извлекается из очага деформации. В результате с использованием этого устройства могут быть откованы тонкостенные профильные трубы (например, многогранные, овальные и др.), в том числе и из материалов, поверхность которых пассивна к смазкам (сплавы титана и алюминия, нержавеющие стали).

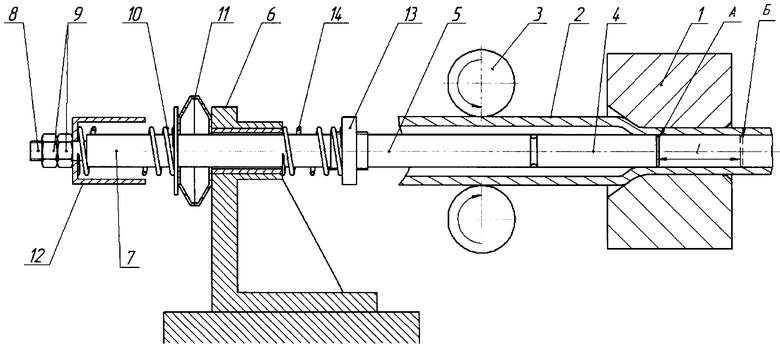

Устройство для ковки труб на оправке показано схематично на чертеже. Устройство содержит ковочную машину, имеющую ковочные бойки 1. Трубная заготовка 2 подается в очаг деформации механизмом подачи 3. Для осевого закрепления оправки 4, расположенной внутри трубной заготовки, служит оправкодержатель 5, выполненный в виде стержня и установленный в неподвижном кронштейне 6 с возможностью осевого перемещения. На заднем конце оправкодержателя, находящемся за неподвижным кронштейном, имеется гладкая 7 и резьбовая 8 части. На резьбовой части размещаются регулировочные элементы 9. На гладкой выступающей за неподвижным кронштейном части стержня последовательно размещены цилиндрическая пружина 10 и блок тарельчатых пружин 11. Цилиндрическую пружину охватывает цилиндрический стакан 12, помещаемый между регулировочными элементами 9 и блоком тарельчатых пружин 11. Участок оправкодержателя, находящийся непосредственно перед неподвижным кронштейном 6, имеет резьбовую часть и установленный на ней регулируемый в осевом направлении упор 13. Между этим упором и кронштейном размещена цилиндрическая пружина сжатия 14.

Устройство для ковки труб на оправке работает следующим образом. Трубная заготовка 2 перед началом ковки помещается на оправкодержателе 5 и располагается перед ковочными бойками 1. Регулировочные гайки 8 и регулируемый упор 13 располагают таким образом, что оправка 4, закрепленная на стержне 5, находится в заднем положении А (см. чертеж). Далее включают ковочную машину, которая сообщает ковочным бойкам 1 возвратно-поступательное движение в радиальном направлении. Включают механизм 3 подачи трубы 2 в очаг деформации. Труба 2 по мере продвижения ее в очаг деформации сначала редуцируется по наружной поверхности, затем происходит ее соприкосновение с оправкой 4. Труба продвигается в очаге деформации в зазоре, образованном оправкой 4 и бойком 1, плотно охватывая оправку, и силами трения между внутренней поверхностью трубы и поверхностью оправки последняя увлекается вперед по направлению ковки. При этом пружина 10 начинает сжиматься. По мере продвижения силами трения оправки пружина 10 сжимается до такого момента, при котором передний торец цилиндрического стакана 12 соприкасается с блоком тарельчатых пружин 11. Поскольку жесткость этих пружин принята значительно выше жесткости пружины 10, то происходит значительное возрастание усилия продвижения вперед стержня 5 с оправкой 4. При этом оправка занимает переднее положение Б (показано пунктиром). Суммарное усилие сжатие пружин становится больше суммарной силы трения оправки 4 по трубе в очаге деформации и оправка 4 со стержнем 5 выдергивается из очага деформации назад против направления ковки. Следует еще также учитывать, что коэффициент трения покоя больше коэффициента трения скольжения. Сказанное означает, что если оправка начинает под действием усилия пружин двигаться назад, то сопротивление такому перемещению будет ниже из-за указанного выше различия коэффициентов трения покоя и скольжения. Полному извлечению оправки из очага деформации препятствует пружина 14, которая регулируемым упором 13 отрегулирована таким образом, что оправка оказывается в заднем положении (А) (см. чертеж). Величина полного перемещения оправки от заднего (А) до переднего положения (Б) составляет величину l. Эта величина должна быть такой, чтобы заднее положение оправки (А) не выходило за границу очага пластической деформации. Далее снова начинается процесс втягивания оправки в очаг деформации и весь процесс повторяется. Таким образом, предложенное устройство обеспечивает периодический процесс втягивания оправки в очаг деформации и ее извлечение вплоть до окончания ковки всей трубной заготовки. Для подачи в устройство следующей трубной заготовки оправкодержатель может быть выполнен составным с быстроразъемным соединением частей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО БИМЕТАЛЛИЧЕСКИХ, И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2248260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И РАДИАЛЬНО-КОВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493931C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СПИРАЛЬНО-ПРОФИЛИРОВАННЫХ ТРУБ | 2007 |

|

RU2373013C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ТРУБ И РАДИАЛЬНО-КОВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2070464C1 |

| БОЕК РАДИАЛЬНО-КОВОЧНОЙ МАШИНЫ | 2011 |

|

RU2504451C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2545981C1 |

| МАНИПУЛЯТОР РАДИАЛЬНО-ОБЖИМНОЙ МАШИНЫ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ЗАГОТОВОК | 1994 |

|

RU2074045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ БИМЕТАЛЛИЧЕСКИХ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ТРУБ | 2004 |

|

RU2263013C1 |

Изобретение относится к обработке металлов давлением, в частности к производству длинномерных профильных труб, к которым предъявляются повышенные требования по точности. Устройство содержит ковочную машину, механизм подачи трубной заготовки в очаг деформации и оправку. Оправка установлена на переднем конце оправкодержателя в виде стержня. Стержень установлен в неподвижном кронштейне и имеет возможность осевого перемещения. Задний по ходу движения оправки конец стержня расположен за кронштейном и имеет резьбовую и гладкую части. На резьбовой части размещены регулировочные элементы. На гладкой части последовательно установлены цилиндрическая пружина и блок тарельчатых пружин, который упирается в неподвижный кронштейн. Жесткость тарельчатых пружин превышает жесткость цилиндрической пружины. Кроме того, на гладкой части размещен охватывающий цилиндрическую пружину цилиндрический стакан, который расположен между регулировочными элементами и блоком тарельчатых пружин. На участке стержня, находящемся перед неподвижным кронштейном, установлен регулируемый по оси стержня упор. Между упором и неподвижным кронштейном расположена цилиндрическая пружина сжатия. В результате обеспечивается повышение эффективности процесса ковки и качества полученных изделий. 1 ил.

Устройство для ковки труб на оправке, содержащее ковочную машину, механизм подачи трубной заготовки в очаг деформации и оправку, установленную на переднем конце оправкодержателя, выполненного в виде стержня, установленного в неподвижном кронштейне, отличающееся тем, что стержень установлен в неподвижном кронштейне с возможностью осевого перемещения, задний по ходу движения оправки конец стержня расположен за кронштейном и выполнен с резьбовой частью, на которой размещены регулировочные элементы, и с гладкой частью, на которой последовательно установлены цилиндрическая пружина и расположенный с упором в неподвижный кронштейн блок тарельчатых пружин, жесткость которых превышает жесткость указанной цилиндрической пружины, а также размещен охватывающий цилиндрическую пружину цилиндрический стакан, расположенный между регулировочными элементами и блоком тарельчатых пружин, на участке стержня, находящемся перед неподвижным кронштейном, установлен регулируемый по оси стержня упор, а между последним и неподвижным кронштейном расположена цилиндрическая пружина сжатия.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО БИМЕТАЛЛИЧЕСКИХ, И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2248260C1 |

| Способ протяжки полых заготовок | 1990 |

|

SU1814955A1 |

| Способ ковки полых поковок и устройство для его осуществления | 1989 |

|

SU1625574A1 |

| DE 3122443 А1, 16.12.1982. | |||

Авторы

Даты

2008-11-20—Публикация

2007-03-05—Подача