Изобретение относится к обработке металлов давлением, а именно к конструкциям ковочных машин.

Известно устройство ковочной машины, упомянутое в издании «Информация ин-та «Черметинформация», 1977, серия 8, вып.8, 14 с., авторов Дмитриева В.Д., Цирюльникова В.А., Скоробогатской А.Н., которое использует бойки с конусно-цилиндрическим профилем, совершающие сложное движение в осевом и радиальном направлениях.

Недостатком бойков, используемых в устройстве, является (как в рассматриваемом случае использования машины для заковки концов труб) необходимость обжатия заготовки по диаметру, что является энергетически невыгодным, поскольку требуемое уменьшение диаметра трубы происходит путем ее редуцирования, а не изгиба стенки и получения на выходе продольно-профилированной трубы. Указанный недостаток является следствием отсутствия профилирующего выступа на рабочей части бойка.

Известна также конструкция бойков по патенту JP 2011121068 «Метод ковки, ковочное устройство и ковочный боек» от 23.06.2011. Бойки имеют несколько участков рабочей поверхности - входной, деформирующий, калибрующий, выходной.

Недостатками конструкции бойков, как и для ранее приведенного, является отсутствие выступа на рабочей части бойка, что также приводит к энергетически невыгодному процессу редуцирования трубы. Кроме того, специфическая для указанного патента конструкция ковочной машины приводит к использованию бойка удлиненной конструкции со входным и выходным участками, что приводит к избыточной протяженности профилированного участка, и, как следствие, повышенному расходу трубной заготовки (поскольку получаемый ковкой участок захватки в дальнейшем отрезается и попадает в брак).

Известна конструкция бойка ковочной машины типа GFM, например, описанная в книге «Ковка на радиально-обжимных машинах. В.А. Тюрин, В.А. Лазоркин, И.А. Поспелов и др.; Под общ. ред. В.А. Тюрина. - М.: Машиностроение, 1990», глава 1. Боек такого типа может быть выполнен с конусным или угловым профилем, и имеет относительно небольшую длину калибрующего участка, что положительно влияет на расход материала (возможно получение закованных участков небольшой длины).

Недостатком является, однако, то, что получение звездообразного профиля при заковке трубы при помощи бойков указанного типа практически невозможно, поскольку даже при использовании углового (пирамидального) профиля бойков профилирование протекает непредсказуемо, с потерей стенкой устойчивости и провалом ее внутрь, что может приводить к получению нерегулярного профиля, а в некоторых случаях - и к образованию продольных трещин на закованной части трубы.

Известна также конструкция бойков станка для затравки труб AVS-40, выпускаемого фирмой Csepel, Будапешт. Бойки имеют расположенный на их рабочей поверхности вдоль оси профилирования выступ биконической формы, осуществляющий деформацию стенки трубы, за счет чего заковка конца трубы приобретает характер профилирования трубы с превращением ее поперечного профиля в многолучевой.

В то же время недостатком указанной конструкции бойка является повышенное, из-за наличия вышеописанного выступа, сопротивление проникновению трубы в раствор бойков, что создает принципиальное ограничение по допустимому для нормальной работы машины углу подъема профилирующего участка бойка, диктуемое коэффициентом трения между трубой и бойком. Уменьшение же указанного угла до величин, обеспечивающих стабильность работы машины, приводит к значительному удлинению длины конусного участка на готовой закованной трубе, что, как и в ранее описанном аналоге, вызывает повышенный расход трубной заготовки.

В качестве прототипа принята конструкция бойка по патенту CN 101817055 «V-образный конический боек для радиальной прецизионной ковочной машины», содержащая коническую рабочую и цилиндрическую калибрующую части, на которых имеется выступ.

К недостаткам прототипа относится возможность осуществления процесса заковки лишь при небольших углах конусности рабочей части бойка, а также возможность выталкивания трубы из очага деформации при несоблюдении условий трения (например, при попадании смазки на наружную поверхность заковываемой трубы).

Задачей изобретения является создание конструкции бойка, позволяющего добиться устойчивой работы ковочной машины при увеличенных углах конусности деформирующей, рабочей части бойка, что, в свою очередь, позволяет сократить длину конусного участка закованной заготовки, за счет чего достигается экономия металла. Кроме того, использование бойков с увеличенным углом конусности позволяет повысить производительность машины. Задачей также является обеспечение устойчивого захвата трубы с поверхностью, покрытой смазкой или технологическими покрытиями.

Задача решается созданием бойка радиально-ковочной машины, содержащий коническую рабочую и цилиндрическую калибрующую части, на которых выполнен выступ.

Новым в устройстве является то, что выступ на конической рабочей части бойка выполнен с канавками, расположенными перпендикулярно оси профилирования и имеющими пилообразный профиль.

Приведенное техническое решение позволяет, посредством применения канавок на выступе, улучшить условия захвата на конической рабочей части бойка, за счет чего становится возможной устойчивая работа машины при увеличенных углах захвата бойка, а исполнение выступа на калибрующей цилиндрической части бойка обеспечивает устойчивое получение упорядоченного профиля поперечного сечения трубы со впадинами (звездообразного), соответствующего требованиям заковки. Форма выступа в целом в виде двух сопряженных основаниями конических частей позволяет повысить износостойкость этого профилирующего элемента.

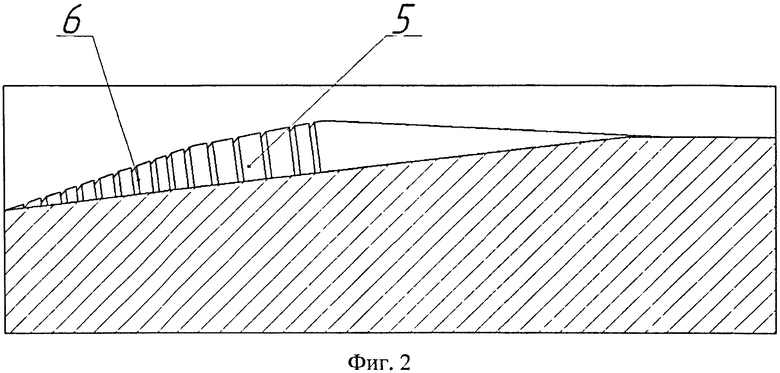

Конструкция бойка показана на фиг.1, на фиг.2 на виде сбоку увеличено показан профиль зацепов с пилообразным профилем.

Боек содержит деформирующий 1 и присоединительный 2 элементы. Деформирующий элемент 1 бойка имеет профиль, состоящий из рабочей 3 и калибрующей 4 частей, имеющих коническую и цилиндрическую форму соответственно. На конической рабочей 3 и цилиндрической калибрующей 4 части бойка выполнен выступ 5, выполненный в виде двух сопряженных основаниями конических частей. На конической части выступа, расположенной на конической рабочей части бойка (передний по ходу трубы участок выступа) нанесены канавки с пилообразным профилем 6, расположенные перпендикулярно оси профилирования, и играющие роль зацепов. Присоединительный элемент бойка 2 представляет собой соединительные пазы, например, Т-образной формы, или типа «ласточкин хвост», выполненные на обратной, по отношению к деформирующему элементу, стороне бойка.

Боек радиально-ковочной машины эксплуатируется следующим образом. При помощи присоединительного элемента 2 бойки (обычно - в количестве 4 штук) устанавливаются и фиксируются на подвижных рычагах ковочной машины, которые, при работе последней, совершают сложное движение в осевом и радиальном направлениях. При этом заковываемая труба захватывается канавками 6 выступов 5, и затягивается в очаг деформации, где происходит изгиб стенки и продольное профилирование трубы с превращением ее профиля в четырехлучевой звездообразный. Канавки 6 при этом обеспечивают надежный захват и продвижение трубы в очаг деформации даже при низких коэффициентах трения, например, при наличии смазки на поверхности трубы.

В целом, преимуществами предложенной конструкции бойка ковочной машины является повышение степени использования материала трубы, что достигается за счет увеличения допустимого угла конусности профилирующего участка бойка 3, что, в свою очередь, становится возможным по той причине, что деформирующий элемент бойка содержит выступ 5 с нанесенными на нем канавками пилообразного профиля 6. Кроме того, работа машины становится более стабильной, что особенно заметно в случаях попадания на наружную поверхность заковываемой трубы технологических смазок. Форма выступа в виде двух сопряженных основаниями конических частей обеспечивает высокую износостойкость выступа при интенсивной эксплуатации бойка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ волочения тонкостенных труб с внутренними продольными ребрами | 1988 |

|

SU1600892A1 |

| Радиально-ковочная машина | 1981 |

|

SU1061901A1 |

| ИНСТРУМЕНТ ДЛЯ РАДИАЛЬНОЙ КОВКИ | 1993 |

|

RU2056968C1 |

| Инструмент для радиальной ковки | 1982 |

|

SU1073953A1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО ПРОФИЛИРОВАНИЯ ТРУБ | 2012 |

|

RU2486024C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ТРУБ | 2015 |

|

RU2634538C2 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ И РАЗДАЧИ ТРУБ | 2013 |

|

RU2533621C1 |

| БОЕК ДЛЯ РАДИАЛЬНОЙ КОВКИ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2016 |

|

RU2633133C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И РАДИАЛЬНО-КОВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493931C2 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в конструкциях ковочных машин. Боек радиально-ковочной машины выполнен с конической рабочей и цилиндрической калибрующей частями, на которых имеется выступ. При этом выступ на конической рабочей части выполнен с канавками пилообразного профиля, расположенными перпендикулярно оси профилирования. В результате обеспечивается устойчивая работа ковочной машины при увеличенных углах конусности рабочей части бойка, что позволяет сократить длину рабочей части. Кроме того, обеспечивается надежный захват трубы с поверхностью, покрытой смазкой или имеющей технологическое покрытие. 2 ил.

Боек радиально-ковочной машины, содержащий коническую рабочую и цилиндрическую калибрующую части, на которых выполнен выступ, отличающийся тем, что выступ на конической рабочей части бойка выполнен с канавками, расположенными перпендикулярно оси профилирования и имеющими пилообразный профиль.

| CN 101817055 A, 01.09.2010 | |||

| Боек к радиально-ковочной машине | 1986 |

|

SU1465167A1 |

| Инструмент для радиальной ковки | 1989 |

|

SU1639864A1 |

| Инструмент для радиальной ковки | 1990 |

|

SU1773543A1 |

| ИНСТРУМЕНТ ДЛЯ РАДИАЛЬНОЙ КОВКИ | 1993 |

|

RU2056968C1 |

| US 20090044883 A1, 19.02.2009. | |||

Авторы

Даты

2014-01-20—Публикация

2011-12-12—Подача