Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых изделий типа труб кузнечной протяжкой.

Цель изобретения - повышение качества полых поковок и надежности устройства.

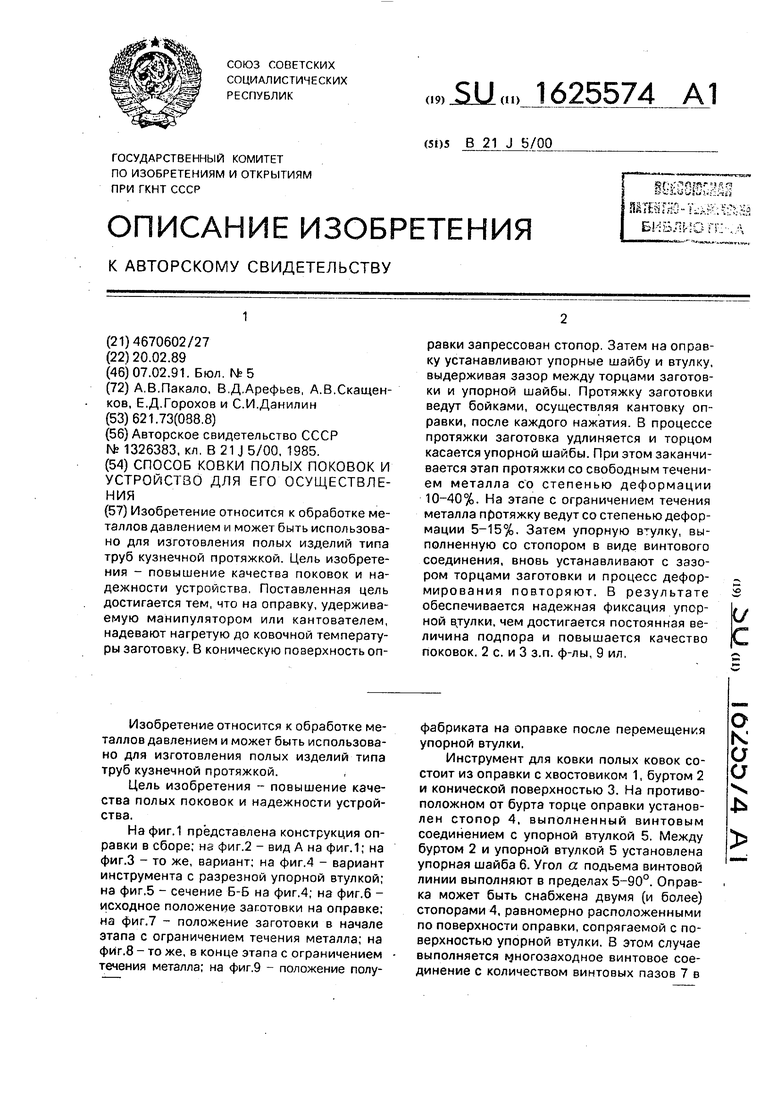

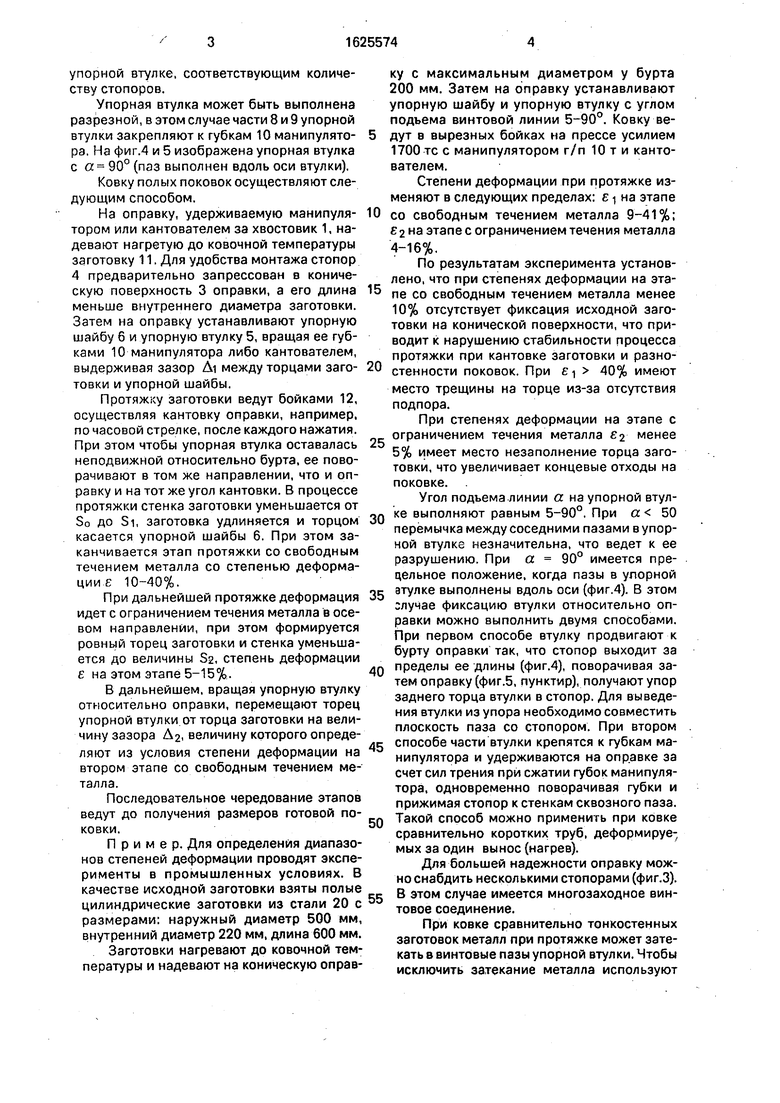

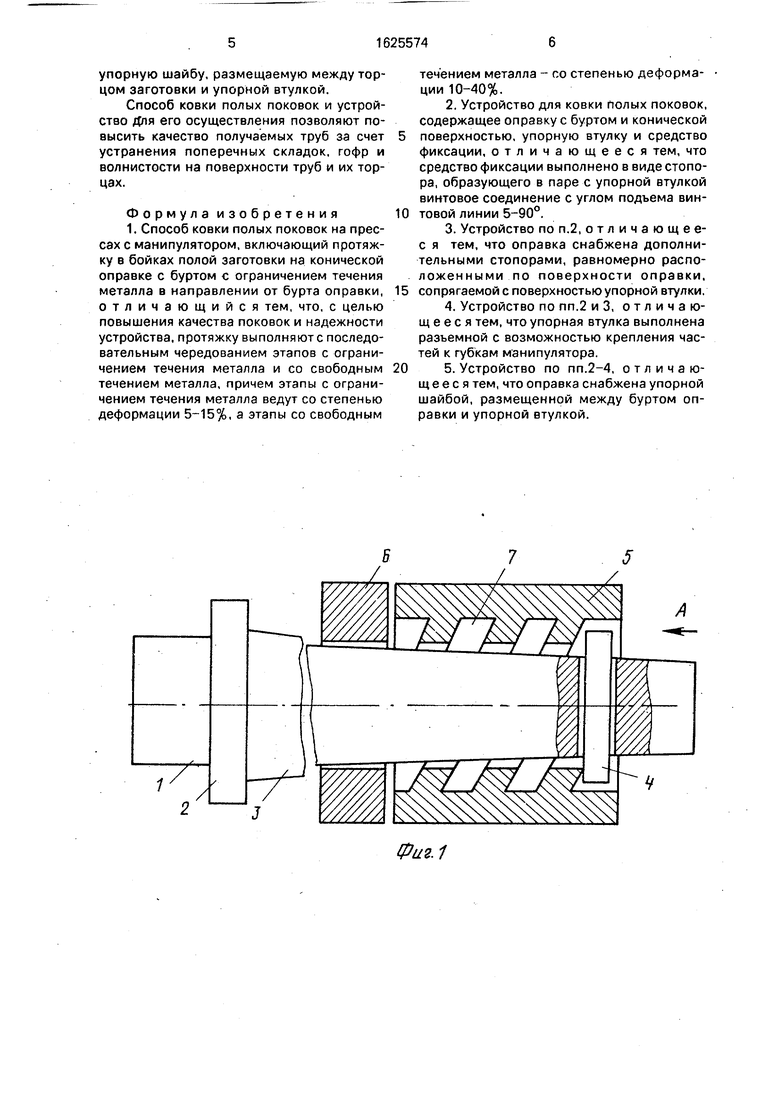

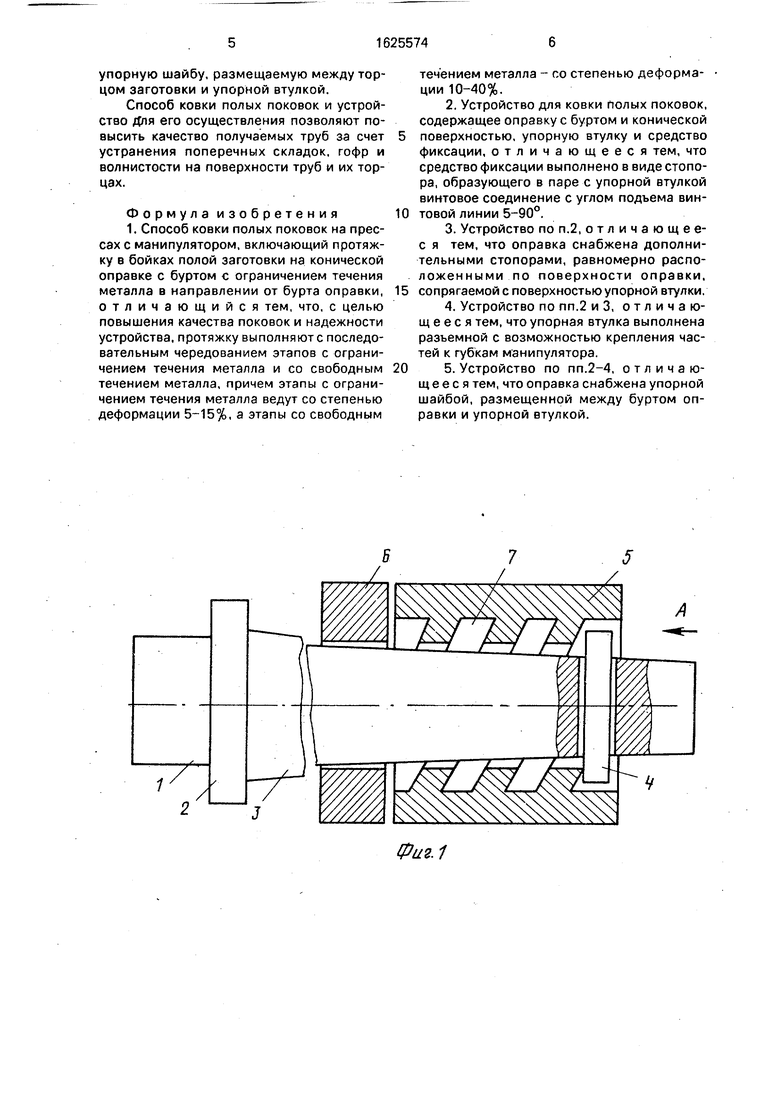

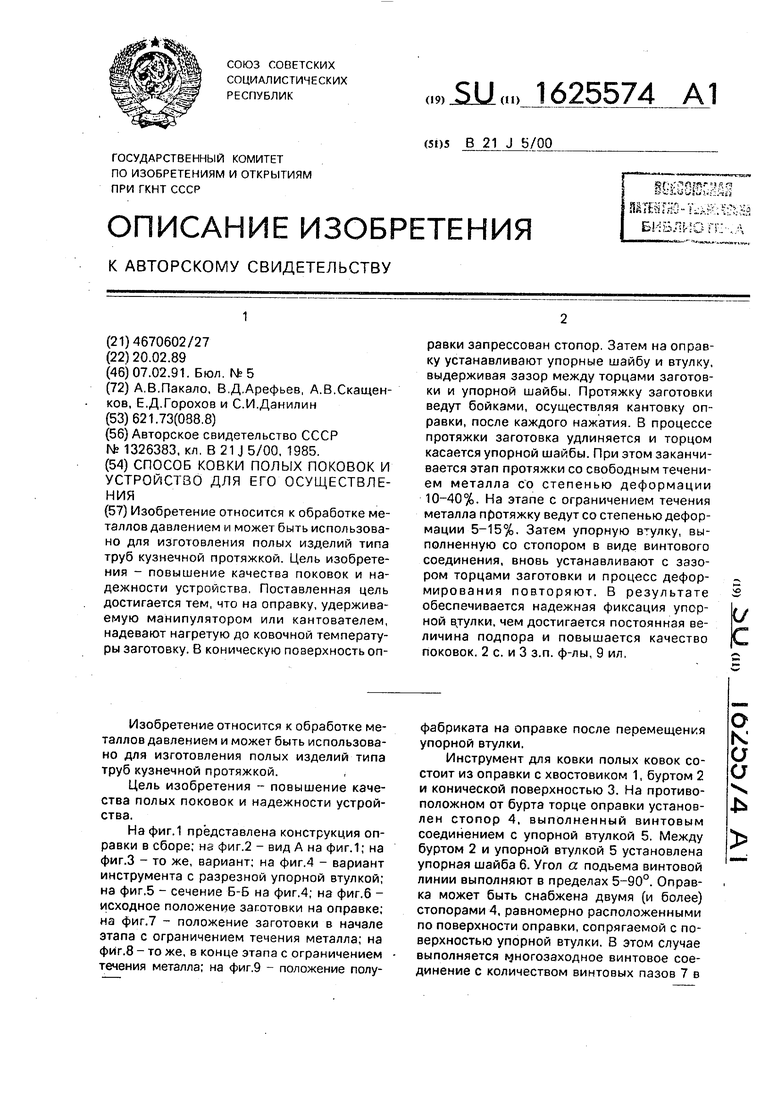

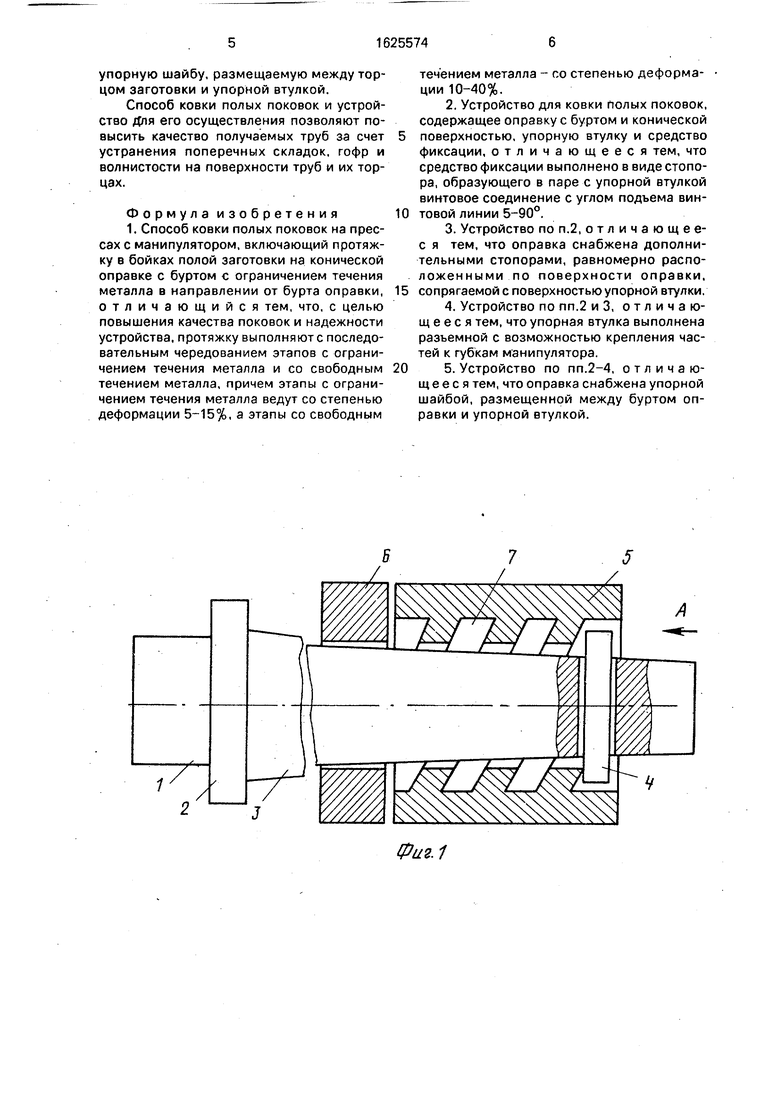

На фиг. 1 представлена конструкция оправки в сборе; нз фиг.2 - вид А на фиг.1; на фиг.З - то же, вариант; на фиг.4 - вариант инструмента с разрезной упорной втулкой; на фиг,5 - сечение Б-Б на фиг.4; на фиг.6 - исходное положение заготовки на оправке; на фиг.7 - положение заготовки в начале этапа с ограничением течения металла; на фиг.8 - то же, в конце этапа с ограничением течения металла; на фиг.9 - положение полуфабриката на оправке после перемещения упорной втулки.

Инструмент для ковки полых ковок состоит из оправки с хвостовиком 1, буртом 2 и конической поверхностью 3. На противоположном от бурта торце оправки установлен стопор 4, выполненный винтовым соединением с упорной втулкой 5. Между буртом 2 и упорной втулкой 5 установлена упорная шайба 6. Угол а подъема винтовой линии выполняют в пределах 5-90°. Оправка может быть снабжена двумя (и более) стопорами 4, равномерно расположенными по поверхности оправки, сопрягаемой с поверхностью упорной втулки. В этом случае выполняется многозаходное винтовое соединение с количеством винтовых пазов 7 в

О

к а а

X

ь

упорной втулке, соответствующим количеству стопоров.

Упорная втулка может быть выполнена разрезной, в этом случае части 8 и 9 упорной втулки закрепляют к губкам 10 манипулятора. На фиг.4 и 5 изображена упорная втулка с а 90° (паз выполнен вдоль оси втулки). Ковку полых поковок осуществляют следующим способом.

На оправку, удерживаемую манипулятором или кантователем за хвостовик 1, надевают нагретую до ковочной температуры заготовку 11. Для удобства монтажа стопор 4 предварительно запрессован в коническую поверхность 3 оправки, а его длина меньше внутреннего диаметра заготовки. Затем на оправку устанавливают упорную шайбу б и упорную втулку 5, вращая ее губками 10 манипулятора либо кантователем, выдерживая зазор AI между торцами заготовки и упорной шайбы.

Протяжку заготовки ведут бойками 12, осуществляя кантовку оправки, например, по часовой стрелке, после каждого нажатия. При этом чтобы упорная втулка оставалась неподвижной относительно бурта, ее поворачивают в том же направлении, что и оправку и на тот же угол кантовки. В процессе протяжки стенка заготовки уменьшается от So до Si, заготовка удлиняется и торцом касается упорной шайбы 6. При этом заканчивается этап протяжки со свободным течением металла со степенью деформации Ј 10-40%.

При дальнейшей протяжке деформация идет с ограничением течения металла в осевом направлении, при этом формируется ровный торец заготовки и стенка уменьшается до величины S2, степень деформации Ј на этом этапе 5-15%.

В дальнейшем, вращая упорную втулку относительно оправки, перемещают торец упорной втулки от торца заготовки на величину зазора Дз, величину которого определяют из условия степени деформации на втором этапе со свободным течением металла.

Последовательное чередование этапов ведут до получения размеров готовой поковки.

Пример. Для определения диапазонов степеней деформации проводят эксперименты в промышленных условиях. В качестве исходной заготовки взяты полые цилиндрические заготовки из стали 20 с размерами: наружный диаметр 500 мм, внутренний диаметр 220 мм, длина 600 мм. Заготовки нагревают до ковочной температуры и надевают на коническую оправ5

ку с максимальным диаметром у бурта 200 мм. Затем на оправку устанавливают упорную шайбу и упорную втулку с углом подъема винтовой линии 5-90°. Ковку ведут в вырезных бойках на прессе усилием 1700 тс с манипулятором г/п 10 т и кантователем.

Степени деформации при протяжке изменяют в следующих пределах: Ј 1 на этапе

со свободным течением металла 9-41%; EI на этапе с ограничением течения металла 4-16%.

По результатам эксперимента установлено, что при степенях деформации на этапе со свободным течением металла менее 10% отсутствует фиксация исходной заготовки на конической поверхности, что приводит к нарушению стабильности процесса протяжки при кантовке заготовки и разно стенности поковок. При е 40% имеют место трещины на торце из-за отсутствия подпора.

При степенях деформации на этапе с ограничением течения металла Јz менее 5% имеет место незаполнение торца заготовки, что увеличивает концевые отходы на поковке.

Угол подъема линии а на упорной втулQ ке выполняют равным 5-90°. При а 50 перемычка между соседними пазами в упорной втулке незначительна, что ведет к ее разрушению. При а 90° имеется пре- цельное положение, когда пазы в упорной

5 зтулке выполнены вдоль оси (фиг.4). В этом случае фиксацию втулки относительно оправки можно выполнить двумя способами. При первом способе втулку продвигают к бурту оправки так, что стопор выходит за

Q пределы ее длины (фиг.4), поворачивая затем оправку (фиг.5, пунктир), получают упор заднего торца втулки в стопор. Для выведения втулки из упора необходимо совместить плоскость паза со стопором. При втором

5 способе части втулки крепятся к губкам манипулятора и удерживаются на оправке за счет сил трения при сжатии губок манипулятора, одновременно поворачивая губки и прижимая стопор к стенкам сквозного паза.

0 Такой способ можно применить при ковке сравнительно коротких труб, деформируемых за один вынос (нагрев).

Для большей надежности оправку можно снабдить несколькими стопорами (фиг.З).

5 В этом случае имеется многозаходное винтовое соединение.

При ковке сравнительно тонкостенных заготовок металл при протяжке может затекать в винтовые пазы упорной втулки. Чтобы исключить затекание металла используют

упорную шайбу, размещаемую между торцом заготовки и упорной втулкой.

Способ ковки полых поковок и устройство Для его осуществления позволяют повысить качество получаемых труб за счет устранения поперечных складок, гофр и волнистости на поверхности труб и их торцах.

Формула изобретения 1. Способ ковки полых поковок на прессах с манипулятором, включающий протяжку в бойках полой заготовки на конической оправке с буртом с ограничением течения металла в направлении от бурта оправки, отличающийся тем, что, с целью повышения качества поковок и надежности устройства, протяжку выполняют с последовательным чередованием этапов с ограничением течения металла и со свободным течением металла, причем этапы с ограничением течения металла ведут со степенью деформации 5-15%, а этапы со свободным

течением металла - со степенью деформации 10-40%.

2.Устройство для ковки полых поковок, содержащее оправку с буртом и конической

поверхностью, упорную втулку и средство фиксации, отличающееся тем, что средство фиксации выполнено в виде стопора, образующего в паре с упорной втулкой винтовое соединение с углом подъема вин0 товой линии 5-90°.

3.Устройство по п.2, о т л и ч а ю щ е е- с я тем, что оправка снабжена дополнительными стопорами, равномерно расположенными по поверхности оправки.

5 сопрягаемой с поверхностью упорной втулки,

4.Устройство по пп.2 и 3, отличающееся тем, что упорная втулка выполнена разьемной с возможностью крепления частей к губкам манипулятора.

0 5. Устройство по пп.2-4, отличающееся тем, что оправка снабжена упорной шайбой, размещенной между буртом оправки и упорной втулкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кузнечная оправка для протяжки | 1985 |

|

SU1326383A1 |

| Инструмент для кузнечной протяжки | 1982 |

|

SU1042863A1 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ изготовления полой поковки с криволинейной осью | 1985 |

|

SU1382563A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ изготовления осесимметричных поковок | 1988 |

|

SU1660819A1 |

| Способ ковки поковок | 1988 |

|

SU1655643A1 |

| Способ изготовления пластин | 1989 |

|

SU1690933A1 |

| Способ изготовления полых поковок | 1988 |

|

SU1563831A1 |

| Способ изготовления буртовых валов | 1988 |

|

SU1590185A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых изделий типа труб кузнечной протяжкой. Цель изобретения - повышение качества поковок и надежности устройства. Поставленная цель достигается тем, что на оправку, удерживаемую манипулятором или кантователем, надевают нагретую до ковочной температуры заготовку. В коническую поверхность оправки запрессован стопор. Затем на оправку устанавливают упорные шайбу и втулку, выдерживая зазор между торцами заготовки и упорной шайбы. Протяжку заготовки ведут бойками, осуществляя кантовку оправки, после каждого нажатия. В процессе протяжки заготовка удлиняется и торцом касается упорной шайбы. При этом заканчивается этап протяжки со свободным течением металла со степенью деформации 10-40%. На этапе с ограничением течения металла протяжку ведут со степенью деформации 5-15%, Затем упорную втулку, выполненную со стопором в виде винтового соединения, вновь устанавливают с зазором торцами заготовки и процесс деформирования повторяют. В результате обеспечивается надежная фиксация упорной втулки, чем достигается постоянная величина подпора и повышается качество поковок. 2 с. и 3 з.п. ф-лы, 9 ил, С/

Фиъ1

ВдА

Фаг. 2

&ЭА

Фиг.З

В

10

10

Фиг.5

Фиг.7

I V

S3

штхштшш

Фиг. 8

ffluzff

S3

ъ

Ч

«N V.

mw/шш.

//////////////////A

Фиг. 9

Urn

IV. I

S

Ш

| Кузнечная оправка для протяжки | 1985 |

|

SU1326383A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-02-07—Публикация

1989-02-20—Подача